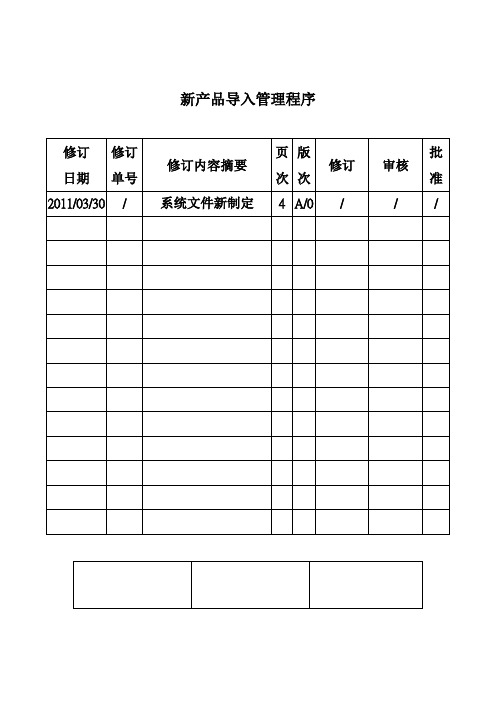

新产品导入管理程序

新产品导入程序管理PPT资料32页

a> Project milestone(Schedule)

b> Project organization(Team)

-----Process Engineer/SMT Engineer/Diagnostic Engineer/Quality Engineer/Program Manager / Sales/Buyer/Planner/PDM(product document manager)/Finance etc.

---------The practice and lesson learnt in NPI phase are most important as customer is prefer to solve all problems which are related to design and system fault at this phase, not mass production phase.

NPI Process

Pre-study Phase Planning Phase Execution Phase Trial-run Phase Ramp-up Phase Transfer Phase

Pre-study Phase

----------Sales manager will call related people to review the sales offer, forecast, project budget and agreement.At the same time,product engineers need to ask for the informations such as product specifics and production requirement from PM or customer to know the prouct in advance.

新产品导入管理程序

新产品导入管理程序新产品导入治理程序1.目的对新产品导入全过程进行操纵,确保新产品导入结果能满足顾客的需求、期望及有关标准、法律、法规的要求,保证量产的顺畅进行,落实产品质量前期策划的理念。

1.范畴适用于从新产品订单的接收,到样品完成转量产的全过程治理。

本程序产品的设计与开发适用于ISO9001、ISO14001、QC080000的所有条款,不适用于ISO13485标准中7.3产品设计开发章节。

2.职责2.1业务部工程组:依照客户需求,向设计人员提供产品开发、工艺设计及产品变更的相关资料,并负责在新产品导入和客户变更过程中,与客户联络及沟通;设计工程师负责组织自主研发项目的立项论证、过程策划、实施、进度掌控至结案;2.2工程部:主导本程序的全过程,负责组织新产品工艺设计和变更实施,和谐跨部门技术攻关和协作活动;组织产品的工艺设计、评审、验证、确认及产品的鉴定和验收工作;新产品导入实际进度的掌控;工装夹具设计;2.3工程部样品组:负责样品的生产打算和物料操纵、制造、组装,记录所有打样过程中的问题点。

2.4采购部:负责制作样品所需物料的采购,新物料的开发。

合适供应商、协力厂商的开发;2.5品质部:依照工程部给出的标准、制作相关检验作业指引,实验室负责样品检验和检具的设计;2.6生产部:协助样品制造,并负责依工程图纸制作样品生产过程中所需的工装治具、检具;负责模具的设计与制造。

2.7文控中心:负责新产品相关资料、技术规范、标准的受控治理3.定义新产品:有异于公司批量生产过的,及有专门要求的产品,下文中以“样品”称呼;设计输入:与产品和过程设计相关的标准、技术要求、客户要求、资料等;设计输出:符合设计输入要求的设计结果,如技术文件、图纸、BOM、Flow chart等;4.程序4.1市场调查与客户需求4.1.1客户需求获得的途径:A、能够由市场调查猎取;B、客户、客户群的定制需求猎取;C、业务部对外业务员在同客户交流时猎取;D、业务部工程组在与客户直截了当交流时猎取。

新品引入管理程序书 电子产品

电子厂的新品引入控制程序实例一般大中型电子企业都要进行产品的设计和开发,他们都编制有产品设计控制程序。

而一些小型电子厂,帮助大型电子厂做部件加工或做小电子产品生产,原材料、零件、测试仪器设备等都由客户提供。

他们生产的产品还要交给客户进行组装或重新测试检验,然后才能包装出货。

这样的电子厂的新品引入过程怎样进行控制呢?根据产品的不同,产品引入过程也不相同,应结合实际情况编制程序加以控制,而不能简单套用其他行业的新品引入程序。

下面是我为一家小型电子厂编制的新品引入控制程序,提供给小型电子企业的品管、技术部门的相关人员参考。

新品引入管理程序书电子产品1目的目的在于规范本公司所有新品导入工作,以选择简单合理之工艺且经适切性审核能符合产品成本及品质控管的要求。

2范围凡公司所有新品导入工作均为本程序书所规范的范围。

3权责:3.1生产部负责样品制作、作业指导书的编制及新品试生产组织安排;3.2品管部负责新品测试、新品资料的保存、新品检验规范和新品所用零部件检验规范的编制。

3.3资材部负责把样品送交客户确认及相关信息的通报。

4定义:无5参考文件:ISO 9001:2000 条文7.16作业内容与要求6.1新品信息提供6.1.1当客户拟投入新产品时,客户提供样品、技术要求、[材料清单]、做样品的材料及专用测试检验设备,由资材部或总经理接收后交给品管部登录后再转发生产部。

6.1.2生产部依据客户提供的样品、技术要求、[材料清单]制作样品,并使用客户提供的专门测试检验设备进行测试检验。

6.1.3生产部对样品制作过程和检验情况进行记录并填写[新品试制记录]。

6.1.4生产部将制作的样品交给资材部,由资材部交给客户确认。

6.1.5生产部技术组把生产过程依据工艺流程编制生产作业指导书和调整检验作业指导书,报总经理批准后,由品管部存档并受控下发生产部。

6.1.6客户确认的样品返回公司后,由品管部存档及提供生产和检验参考。

6.2新品试生产6.2.1公司制作样品经客户确认后,生产部在客户技术人员指导下进行试生产。

新产品导入程序管理

What is customer’s most concern during NPI process?

For the supplier:

a> Quality b> Capacity

For the product:

a> Enough training to operators and engineers b> Product requirement are clear and implemented solidly c> Process setup adequately d> Process evaluation is ready

c> Investment plan

-----PM or higher hierarchy to define the investmБайду номын сангаасnt. The investment includes equipment cost, tooling & jig & fixture cost, training cost and renovation cost. Most cost has been put into quotation and now we need control it by items.

Planning Phase

-----------This phase is very important to whole program. PM should have a detailed list to review one by one to ensure all information are ready and all plan have responsible people and deadline.

新产品导入流程规范

新产品导入流程规范1.产品开发:确定新产品的研发目标、功能特点等,并与研发团队合作进行产品研发与设计。

2.市场调研:对目标市场进行调研,了解竞争对手、市场需求以及消费者的反馈意见等。

3.商业计划书:编制新产品的商业计划书,包括市场分析、销售预测、竞争策略等,为产品导入提供决策参考。

4.技术验证:对新产品进行技术验证,并与相关部门合作进行样品测试和验证,确保新产品符合技术要求。

5.生产准备:基于市场需求和销售预测,制定生产计划,并与生产部门合作进行生产准备工作,包括原材料采购、设备调整、生产线布置等。

6.包装设计:与包装设计部门合作进行产品包装设计,确保包装与产品相匹配,同时能够满足市场需求和消费者的喜好。

7.质量控制:与质量控制部门合作,制定新产品的质量标准和检验方法,确保新产品的质量符合要求。

8.市场推广:与市场部门合作制定市场推广方案,包括广告宣传、促销活动、渠道建设等,以提高新产品的知名度和销售。

二、新产品导入流程具体步骤1.产品开发(1)确定新产品的研发目标和功能特点。

(2)进行产品原型设计和模型制作。

(3)测试原型并进行改进。

(4)确定最终产品设计。

2.市场调研(1)调查目标市场的需求和竞争对手情况。

(2)分析目标市场对新产品的需求程度。

(3)收集消费者的反馈和需求意见。

3.商业计划书(1)编制商业计划书,阐述新产品的市场分析、销售预测、竞争策略等。

(2)提供商业计划书给上级管理层进行评审和决策。

4.技术验证(1)对新产品进行技术验证,包括样品测试和验证。

(2)确保新产品的技术要求得到满足。

5.生产准备(1)制定生产计划,包括生产数量和生产周期等。

(2)采购原材料、调整设备配置,并进行生产线布置。

(3)分配生产任务给各个生产环节,并追踪生产进度。

6.包装设计(1)与包装设计部门合作,进行新产品的包装设计。

(2)确保包装与产品相匹配,同时满足市场需求和消费者的喜好。

7.质量控制(1)与质量控制部门合作,制定新产品的质量标准和检验方法。

NPI新产品导入控制流程

NPI新产品导⼊控制流程1 ⽬的1.1 建⽴NPI新产品在设计阶段⾄量产阶段,试产过程的标准流程。

1.2 明确新产品导⼊过程中,各单位的⼯作职责。

1.3 确保产品在量产过程顺畅,品质得到保证。

2 范围2.1 本程序(新产品导⼊作业程序,以下简称NPI process)适⽤于公司所有产品试产的管理控制。

2.2 本程序规范适⽤于,新产品在设计阶段⾄量产阶段试产的标准流程。

通过标准流程的建⽴,能确保量产后品质的保证。

⼀般NPI需有⼆个阶段。

2.2.1 MVT 阶段(⼯程验证阶段:Manufacturing Verification Test Phase)2.2.2 PVT 阶段(⼩批量验证阶段:Pilot-run Validation Test Phase)2.3 NPI 可以依实际产品开发要求适当调整,并⾮所有新产品导⼊都必需执⾏NPI process的试产流程。

2.4 标准的参考建议:2.4.1 对于全新ODM产品,应需实⾏NPI process 的作业流程。

2.4.2 对于已有产品⽽衍⽣的产品,可调整NPI所需的试产流程并确实执⾏。

NPI新产品导⼊3权责3.1 (产品中⼼)PM3.1.1 负责提供需要试产产品的样机和整套的开发⽂件。

3.1.2 负责主导试产阶段前所有⼯作,及试产⼯作交接。

3.2 (⽂控中⼼)DCC负责开发⽂件的发放,登记,回收和管制⼯作,保证⽂件的准确性和有效性。

3.3 (⼯程)ENG3.3.1 负责可制造性评估,⼯艺⽂件制作,确认⽣产layout,确定试产⽅案。

3.3.2 主导PFMEA制定,及改善跟进。

3.3.3 负责测试治具制作,⽣产设备调试。

3.3.4 负责Test程式调试及Test设备架设,测试⽂件,数据提供。

3.3.5 试产成本统计与分析3.4 (品管)QA3.4.1 试产所需的物料品质状况的检验。

3.4.2 检验试产过程中的产品质量控制状况。

3.4.3 试产产品的验证、出货检验控制和中试认证安排。

新产品导入流程范文

新产品导入流程范文一、市场分析市场分析是新产品导入的第一步。

在市场分析阶段,企业需要进行市场调研,确定目标市场的需求和趋势,评估竞争对手的产品和营销策略。

同时,还需要进行消费者调查,了解他们对类似产品的需求和喜好。

通过市场分析,企业可以确定新产品的市场定位和目标群体,为产品开发提供指导。

二、产品开发产品开发是新产品导入的核心步骤。

在产品开发阶段,企业需要确定产品的功能和特性,进行设计和原型制作。

同时,还需要进行生产工艺和技术的研发,确保产品的质量和可生产性。

在产品开发过程中,企业还需要进行采购和供应链管理,确保原材料和零部件的供应。

三、行业定位行业定位是新产品导入的重要环节。

在行业定位阶段,企业需要确定新产品在市场上的竞争地位和差异化优势,为市场营销和销售推广提供支持。

行业定位需要考虑竞争对手的产品、价格、品牌形象等因素,确定自己的市场定位和定价策略。

四、市场营销市场营销是新产品导入的关键步骤。

在市场营销阶段,企业需要制定市场营销策略,包括产品定价、渠道选择、促销活动等,推广新产品。

市场营销还包括品牌建设和公关活动,提高消费者对新产品的认知度和信任度。

同时,还需要开展市场推广活动,如广告、网站建设等,增加新产品的曝光度。

五、销售推广销售推广是新产品导入的重要环节。

在销售推广阶段,企业需要进行销售战略的制定和销售团队的培训,提高销售人员的销售技巧和产品知识。

同时,还需要建立销售渠道和分销网络,扩大产品的销售范围。

销售推广还包括客户关系管理和售后服务的建立,提供给消费者优质的购买和使用体验。

六、产品评估和改进产品评估和改进是新产品导入的最后一步。

在产品评估和改进阶段,企业需要对新产品进行市场反馈和用户反馈的收集和分析。

通过收集用户反馈,了解产品的优点和缺点,为产品改进提供参考。

同时,还需要对销售和市场表现进行评估,确定产品的市场潜力和未来发展方向。

综上所述,新产品导入流程包括市场分析、产品开发、行业定位、市场营销、销售推广以及产品评估和改进。

新产品导入管理程序

精心整理新产品导入管理程序新产品导入管理程序1.目的对新产品导入全过程进行控制,确保新产品导入结果能满足顾客的需求、期望及有关标准、法律、法规的要求,保障量产的顺畅进行,落实产品质量前期策划的理念。

1.范围适用于从新产品订单的接收,到样品完成转量产的全过程管理。

本程序2.2.1与过2.22.3所有打样过程中的问题点。

2.4采购部:负责制作样品所需物料的采购,新物料的开发。

合适供应商、协力厂商的开发;2.5品质部:根据工程部给出的标准、制作相关检验作业指引,实验室负责样品检验和检具的设计;2.6生产部:协助样品制造,并负责依工程图纸制作样品生产过程中所需的工装治具、检具;负责模具的设计与制造。

2.7文控中心:负责新产品相关资料、技术规范、标准的受控管理3.定义新产品:有异于公司批量生产过的,及有特殊要求的产品,下文中以“样、4.4.1发与调研程序》。

4.2客户需求的评审4.2.1已经量产和计划订单产品的客户需求评审,依《订单评审程序》执行。

4.2.2新产品需求的评审:4.2.2.1业务部相关人员接到客户的需求,应将相关信息及《客户需求反馈表》统一给业务工程组做技术和成本分析,必要时业务部应组织相关人员进行客户需求评审;4.2.2.2客户需求评审应通过《新产品导入评审表》展开;新项目评审的结论考虑以下情况:C.必要时可包括:有害物质控制、环保节能要求、医疗器械行业要求等;4.2.4客户需求评审通过,由工程部指定产品项目负责人、工程师、及相关人员,成立项目组。

由业务工程将评审后汇总的相关客户需求资料、《设计方案书》、《客户需求反馈表》、客供样办或色板移交给工程部项目组,作为设计输入资料。

客供样办移交品质部实验室管理。

客供色板由工程部文员管理。

4.3产品和过程的设计与开发4.3.1设计输入及评审4.3.1.1工程部应根据业务工程提供的资料、及产品和过程的相关要负责跨部门之间的协调与沟通,直至样品转量产。

新产品导入管理程序

+制定:日期:审核:日期:批准:日期:修订履历表1.目的:使自购料新产品(OEM/ODM)于生产前,完善产品资料、确认物料及制样测试,找出产品设计、物料选用及制造工艺上的缺陷并采取相应的改进措施使产品能够顺利生产。

2.范围:适用于本公司自购物料新产品导入。

3.权责:4.定义:物料承认:经核对物料规格书、环保证明、外观检验及功能测试后,由产品工程师根据测试数据和客户确认结果判定物料是否合格。

OEM:Original Equipment Manufacturer,原始设备生产商,指完全根据客户的要求购料生产。

ODM:Original Design Manufacturer,原始设计制造商,本司根据需求改进产品,并购料生产。

5.流程图:(详见附件一)6.作业内容:6.1 新产品(OEM/ODM)做样前准备:6.1.1 工程(NPI)部产品工程师收到业务部发出的新产品资料和《样板通知单》,首先对新机型资料或样品分析整理,填写样板检查清单《NPISample Check List》,以确认资料是否完整,及做样工艺要求;《NPISample Check List》如附页二6.1.1.1 产品工程师认真填写《NPI Sample Check List》,从中可以了解此次样板中客户已经给到了什么资料,还有什么资料是必不可少的而又没有收到的,如测试、烧录、结构、包装要求等。

结构、包装要求同时给到专责工程师负责设计和构思、所问题点或必需资料的状况由产品工程师第一时间整理后反馈给业务或报价组专责人员。

并由产品工程师持续跟踪结果。

6.1.2 产品工程师整理好BOM,由文员查询仓库是否有本司库存物料,由技术员和ERP系统文员申请新料号, 工程师再填写《样品申请单》,经主管审核、业务批准后交采购部采购样品,并同时各提供一份给NPI技术员和电子工程师,NPI技术员以便接收样板物料,电子工程师进行检测。

采购根据需求日期与数量购料,如不能满足需求,需再次与工程师协商,并回复各样品预计交期。

新产品导入工作流程与内容

新产品导入工作流程与内容在市场竞争日益激烈的环境下,企业需要不断推出新产品来满足消费者的需求和追求创新。

而新产品导入工作是指将新产品引入市场的一系列活动和流程。

本文将介绍新产品导入工作的流程与内容,帮助企业顺利推出新产品。

一、新产品导入工作的流程1.确定新产品导入的目标和战略在推出新产品之前,企业需要明确新产品导入的目标和战略。

例如,确定新产品的市场定位、目标用户、竞争优势等,以确保新产品能够满足市场需求并打开销售渠道。

2.研发新产品3.制定营销计划在新产品导入之前,企业需要制定详细的营销计划。

该计划应包括市场定位、目标市场、市场推广策略、销售渠道等关键内容,以确保能够顺利引入市场。

4.进行市场推广市场推广是新产品导入的重要环节。

企业可以通过广告、宣传、促销等手段向目标用户宣传新产品,并提高其知名度和认知度。

同时还可以通过社交媒体、电商平台等渠道进行线上推广,增加产品曝光度。

5.渠道建设与物流配送6.市场反馈与调整在新产品导入的过程中,企业需要密切关注市场反馈,并灵活调整营销策略。

通过市场反馈,企业可以了解用户对新产品的反应和需求,从而加以改进和优化。

二、新产品导入工作的内容1.新产品定位2.市场调研市场调研是导入新产品前必不可少的环节。

通过市场调研,企业可以了解市场需求、竞争情况、消费者喜好等信息,为新产品的设计和定价提供依据。

3.产品设计与开发4.品牌定位与推广企业在导入新产品时,还需要考虑品牌定位与推广。

通过品牌定位,企业可以建立和塑造产品的形象,提高产品的竞争力和市场知名度。

同时,企业需要制定相应的品牌推广策略,通过广告、宣传活动等手段将产品推向市场。

5.销售渠道建设6.价格策略与销售预测在新产品导入的过程中,企业需要制定相应的价格策略。

根据市场需求和产品定位,合理定价可以提高产品的市场竞争力和销售额。

同时,企业还需要进行销售预测,以便合理预估销售量和制定销售计划。

7.市场推广与售后服务市场推广是新产品导入的重要环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新产品导入管理程序新产品导入管理程序1.目的对新产品导入全过程进行控制,确保新产品导入结果能满足顾客的需求、期望及有关标准、法律、法规的要求,保障量产的顺畅进行,落实产品质量前期策划的理念.1.范围适用于从新产品订单的接收,到样品完成转量产的全过程管理.本程序产品的设计与开发适用于ISO9001、ISO14001、QC080000的所有条款,不适用于ISO13485标准中产品设计开发章节.2.职责2.1业务部工程组:根据客户需求,向设计人员提供产品开发、工艺设计及产品变更的相关资料,并负责在新产品导入和客户变更过程中,与客户联络及沟通;设计工程师负责组织自主研发项目的立项论证、过程策划、实施、进度掌控至结案;2.2工程部:主导本程序的全过程,负责组织新产品工艺设计和变更实施,协调跨部门技术攻关和协作活动;组织产品的工艺设计、评审、验证、确认及产品的鉴定和验收工作;新产品导入实际进度的掌控;工装夹具设计;2.3工程部样品组:负责样品的生产计划和物料控制、制造、组装,记录所有打样过程中的问题点.2.4采购部:负责制作样品所需物料的采购,新物料的开发.合适供应商、协力厂商的开发;2.5品质部:根据工程部给出的标准、制作相关检验作业指引,实验室负责样品检验和检具的设计;2.6生产部:协助样品制造,并负责依工程图纸制作样品生产过程中所需的工装治具、检具;负责模具的设计与制造.2.7文控中心:负责新产品相关资料、技术规范、标准的受控管理3.定义新产品:有异于公司批量生产过的,及有特殊要求的产品,下文中以“样品”称呼;设计输入:与产品和过程设计相关的标准、技术要求、客户要求、资料等;设计输出:符合设计输入要求的设计结果,如技术文件、图纸、BOM、Flow chart等;4.程序4.1市场调查与客户需求4.1.1客户需求获得的途径:A、可以由市场调查获取;B、客户、客户群的定制需求获取;C、业务部对外业务员在同客户交流时获取;D、业务部工程组在与客户直接交流时获取.客户需求信息最终应归到对外业务员统一管理,形成客户需求反馈表.4.1.2业务部在获取客户需求时,应展开市场调查、分析.参照市场开发与调研程序.4.2客户需求的评审4.2.1已经量产和计划订单产品的客户需求评审,依订单评审程序执行.4.2.2新产品需求的评审:4.2.2.1业务部相关人员接到客户的需求,应将相关信息及客户需求反馈表统一给业务工程组做技术和成本分析,必要时业务部应组织相关人员进行客户需求评审;4.2.2.2客户需求评审应通过新产品导入评审表展开;新项目评审的结论考虑以下情况:A.我们现有技术力能否满足客户需求;B.目前国际、国内技术是怎样的水平,有无其他公司的产品可以满足这些需求;C.我们能否通过自己的努力或者其他渠道的帮助来解决问题;D.如果遇到不可克服的困难是否应该放弃等.通过评审的文件及结果,应由业务工程组汇总.4.2.3属自主研发项目,须有研发工程师参与产品设计开发.由研发项目负责人制定设计方案书交客人审核通过后实施;设计方案书应包括以下方面的内容:A.产品名称型号规格、功能描述、主要性能指标包括外型尺寸及主要零部件结构要求;B.使用的相关标准、法律法规、顾客的特殊要求、国家强制性标准;C.必要时可包括:有害物质控制、环保节能要求、医疗器械行业要求等;4.2.4客户需求评审通过,由工程部指定产品项目负责人、工程师、及相关人员,成立项目组.由业务工程将评审后汇总的相关客户需求资料、设计方案书、客户需求反馈表、客供样办或色板移交给工程部项目组,作为设计输入资料.客供样办移交品质部实验室管理.客供色板由工程部文员管理.4.3产品和过程的设计与开发4.3.1设计输入及评审4.3.1.1工程部应根据业务工程提供的资料、及产品和过程的相关要求,组织相关人员进行产品和过程的设计输入评审,填写设计输入评审报告,以确保客户的需求被完全识别和满足,并输入到设计工作中4.3.1.2经工程部设计输入评审,客户需求资料不清晰,或我司不能完全满足客户需求时,工程部将信息反馈给业务工程组,业务工程必须与客户保持联络以获取必要的资料及协助;4.3.1.3经工程部设计输入评审,客户需求资料完整,我司可以满足客户需求,由产品项目负责人根据设计方案书、客户需求反馈表、设计输入评审报告制订样品项目进度跟进表,展开新产品BOM、展开图、组装图、工艺卡等工程资料的设计与策划.4.3.1.4产品项目负责人负责管控新产品导入的全过程,定期检查项目进展情况,向业务部和工程部负责人汇报.参与并组织技术研讨,负责跨部门之间的协调与沟通,直至样品转量产.4.3.2设计输出及评审4.3.2.1产品项目负责人组织设计开发工作,应输出一整套针对新产品的工程资料,并列出清单.同时保证设计输出能满足设计输入的要求;4.3.2.2当评审过程中发现相关设计输出不能满足输入要求时,产品项目负责人应组织相关人员,进行设计修正,相关改善完毕后,对设计开发的相关阶段进行评审,直至设计结果符合要求.4.3.2.3设计输出的图纸、工程规范整套资料应通过相关人员评审,使用设计输出评审报告进行记录,工程资料经工程部负责人批准,原件由工程部保存,复印件交工程部文员盖“一次性有效章”下发:A、客户原图、ECN、客户标准、BOM、展开图、工序卡分发生产部;B、仅ECN分发计划部;所有文件分发一份给工程部样品组;C、外协图纸、外购零件图纸档由文员负责、电子档由产品项目负责人负责发给采购部;D、客户原图、ECN、客户标准、展开图、工序卡、外购零件图发给品管部实验室.4.4产品和过程的验证4.4.1样品需求的确认4.4.1.1接到客户样品需求时,将样品需求信息转达给业务工程汇总确认,确认后,由业务工程填写样品制作通知单交由对内业务员分发给工程样品组、品质部实验室.4.4.2样品需求的展开与策划4.4.2.1工程师根据研发的产品出具BOM,BOM所涉及的新物料参照物料编码规则,进行编码并加入BOM中,计划部结合工程部提供的新产品BOM表和现有库存情况,展开物料计划给采购部,安排样品制作物料的采购,采购作业参照供应商管理程序及采购管理程序;4.4.2.2如需开模的产品参照工装模治具管理程序执行;4.4.2.3新物料进行采购时,采购工程师要求供应商提供样品承认书,工程部根据试样情况签署承认书,参照样品承认管理程序执行;4.4.3厂内样品制作4.4.3.1工程部样品组根据生产部生产情况做出样品制作时间计划,编制样品项目进度跟进表.4.4.3.2生产部根据样品项目进度跟进表和设计输出的工程资料,进行样品制作准备,内容包括:A:生产设备、工装夹、治具、检具等准备情况;B:生产流程图、工艺卡、品质要求等文件的准备;4.4.3.3由工程部样品组开始制作样品,并负责样品的组装与包装.必要时协调其他部门协助.样品制作过程中,实际制作样品的工程人员须填写新产品过程异常记录表.4.4.3.4品质部根据工程部提供的相关资料,制作相关检验标准,并实施样品制造过程的检验;样品制作完成后,由品质部实验室进行检验与测试,并制作样品检验报告电子档保存于服务器.如客户需要提交样品进行承认,由品质部制作样品承认书依样品承认管理程序执行.4.5产品和过程确认4.5.1产品和过程确认可通过以下几种方式进行:A:样品测试合格后由业务部门交客户使用确认;B:工程部组织召开新产品“样品总结会议”,邀请相关部门人员进行评审确认.4.6样品转量产4.6.1样品交付后,客户确认样品合格,由对内业务员填写样品转量产通知单经业务部经理批准后,分发工程部、计划部、品质部;4.6.2接到样品转量产的通知后,相关部门准备资料作为“样品总结会议”的输入,提交评审.A.产品项目负责人提取样品开发的电子档资料,或填写文件申请单从文控中心提取电子档资料,在打样资料的基础上编制适用量产的技术文件,新增SOP/SIP,包装图等;B.品质部完善SIP和检具设计;C.必要时生产部进行模治具、检具的制作.4.6.3产品项目负责人组织召开“样品总结会议”输出试产总结报告.同时品质部和工程部需将样品阶段出现问题点总结及新产品过程异常记录表附在试产总结报告后面,结论有三种:A.评审未通过,产品项目负责人应分析原因,重新修订技术文件直到通过评审;B.如有样品制作过程引起的质量问题,产品项目负责人应协调相关部门进行改进;C.经评审确定样品转量产条件成熟,可根据业务部订单进行批量生产.4.7产品资料的受控管理4.7.1样品交付后,一个月内如果客户没有任何回复,由工程部制作整理样品开发的整套资料,填写文件申请单主要包括指导采购、生产、品质、包装正常使用等活动的相关文件,如:BOM单、展开图、组装图、包装图、丝印图、结构图、生产工艺要求、出货技术要求等交文控中心归档保存.4.7.2样品交付后一个月内,客户在确认样品期间,相关工程资料由产品项目负责人负责管理.4.7.3样品总结会议之后,输出经工程部负责人批准的整套量产技术资料,和客户色板一起,使用文件申请单附要受控的资料清单、资料纸质原件和电子档,交由文控中心受控,原件和电子档由文控中心保存,复印件盖“受控文件印章”下发:A.所有文件分发一份给工程部、品质部、生产部;仅ECN分发计划部;B.ECN、外购零件图、包装图和外协加工图,发纸档给采购部;展开图、表面处理SOP授权采购部在服务器查看电子档.6相关文件6.1市场开发与调研程序FLD-COP-156.2产品报价程序 FLD-COP-166.3订单评审程序 FLD-COP-176.4变更管理程序 FLD-COP-236.5工装模治具管理程序FLD-COP-306.6样品承认管理程序F LD-COP-347记录7.1新产品导入评审表F M21-01-017.2设计方案书FM21-02-017.3样品项目进度跟进表FM21-03-017.4设计输入评审报告F M21-04-017.5设计输出评审报告F M21-05-017.6样品制作通知单FM21-06-017.7样品转量产通知单F M21-07-017.8试产总结报告 FM21-08-017.9新产品过程问题记录表FM21-09-01 7.10客户需求反馈表FM15-01-017.11BOM表 FM02-11-017.12文件申请单FM02-02-01。