电炉烟气处理流程

熔炼炉除尘器工艺流程

熔炼炉除尘器工艺流程

熔炼炉除尘器工艺流程通常包括以下几个步骤:

1. 炉内燃烧:熔炼炉中的原料经高温燃烧,产生烟气和灰尘。

2. 烟气进入除尘器:烟气通过烟道进入除尘器。

3. 预处理:在除尘器进气处,烟气经过预处理,包括冷却、减少颗粒物粒径等,以提高除尘效果。

4. 过滤:经过预处理的烟气进入过滤室,通过过滤材料(如滤袋、滤板等)进行过滤,将烟气中的颗粒物拦截下来。

同时,除尘器中的过滤材料还可以吸附有害气体。

5. 清灰:随着时间的推移,过滤材料上积累了大量的颗粒物,需要定期进行清灰。

清灰方式可以采用机械清灰(如脉冲喷吹清灰)或手工清灰。

6. 净化后的烟气排放:通过过滤和吸附作用,烟气中的颗粒物和有害气体得到有效去除,清洁的烟气被排放到大气中。

值得注意的是,具体熔炼炉除尘器的工艺流程会因炉型和烟气成分等因素而有所不同。

以上流程仅为一般介绍,实际工艺流程应根据具体情况进行调整和优化。

中频炉烟气

中频电炉、重熔炉、化渣炉烟气治理于 龙 根(江苏龙洁环境工程有限公司226600)摘要: 中频电炉、重熔炉、化渣炉在冶炼过程中的烟气量并不是太大,但由于炉料多为回炉料、废旧杂料,废料中的油污和氧化物比例较高,烟气温度高,粉尘细而粘,极易造成糊袋和烧袋,工程设计人员及机组维护人员应有足够的重视。

文章阐述了这三种炉的烟气治理工艺措施和过程。

关键词: 中频电炉、重熔炉、化渣炉、袋式除尘器一 中频感应电炉烟气治理 (一) 概述中频感应电炉用的炉料多为回炉料、废旧杂料,废料中的油污和氧化物比例较高,熔炼过程与电弧炼钢炉、转炉、平炉不同,其通过铁水氧化炉渣之间的化学反应产生大量烟气及浓度较高的粉尘。

废钢含有粉尘、氧化物颗粒、残油等物质,这些物质在熔化过程中会随热气流及钢水产生的气泡上浮爆裂,在电磁搅拌和钢液倾倒过程中,废钢中有的残油及氧化物等物质放出大量烟气,此时含尘浓度和排烟温度都很高。

此外,各阶段烟气、烟尘的排放也不断变化,烟气中还含有氧化铁尘、氧化锰、氧化硅尘及其它氧化物等小颗粒物。

中频感应炉的烟尘产生原因很多,其主要影响因素是炉料的组成,质量的高低及冶金工艺等。

3吨中频感应炉主要参数及烟气性质:1、工作频率:600-4000Hz2、熔化温度:1250-1450℃3、烟气成份:CO 、氧化铁、锰、硅粉尘4、烟气浓度:8-15g/m 35、烟气黑度:林格曼3-4级中国袋滤技术通讯中国环保产业协会袋式除尘委员会会刊总第四十七期2007.4.216、粉尘粒比分布状态:小于10μm,占70-80%(二) 设计指标及原则2.1 前提在确保达到《工业炉窑熔炼一类地区排放标准》的前提下,将“运行可靠、不影响冶炼工艺及工人操作”作为重要设计目标考虑,同时尽可能降低运行费用,节省工程投资。

2.2 设计指标1、捕集率>80%2、烟尘排放浓度<50mg/m33、烟气黑度<林格曼一级2.3 关键技术采用2.3.1中频炼钢炉的加料方式是人工从炉体上部投料,冶炼后的钢水从炉体前部倾斜出料,为了不影响正常的工序及操作要求,我们认为较为理想的收尘方式,是采用热过程伞型罩作为集气捕尘用。

电炉高温烟气余热回收技术

摘 要:针对电炉炼钢过程中产生的大量非稳态高 温 烟 气,通 过 采 用 经 济 的 水-碳 钢 热 管 式 蒸 汽 发 生 装 置及系统进行余热回收,研究合理的多单元模块式结构与冲击波强力清灰方式,解决 了 其 灰 堵、磨 损、腐 蚀、热应力等问题,有效地将烟气温度从1 000℃降至180 ℃以下进入后续除尘设备并达标排放,达到 了 余 热 利 用 、节 约 能 源 的 目 的 。 关 键 词 :电 炉 炼 钢 ;高 温 烟 气 ;余 热 回 收 ;热 管 余 热 锅 炉 中 图 分 类 号 :S210.45 文 献 标 识 码 :A 文 章 编 号 :1002-1043(2011)06-0062-04

动引起的热 量 传 递 等。 因 此,对 热 管 的 设 计 主 要

参数的选择与计算尤为重要。热管内蒸发段的平

均换热系数采用式(1)计算 : [5]

h-e=0.32(ρ01.65·ρλ0v01.2.53··ch0pf0lg..74··gμ001..21·q0e.4

)(psat)0.3 pa

(1)

式(1)中,ρl和 ρv 分 别 为 液 体 密 度 和 蒸 密 度,

层 流 膜 状 冷 凝 解 ,对 于 光 滑 层 流 的 热 管 而 言 ,其 冷

凝段换热系数为 : [6]

hz=δλ =

{ } ρ1·g·λ31(ρl-ρv)·[hfg+0.68Cpl(Tsat-Tw)]0.25 4μ1(Tsat-Tw)z (2) 式(2)中,Tsat为饱和 温 度,℃;Tw 为 壁 面 温 度,℃; δz为液膜厚度,m;z 为轴向长度,m。

加 入 量 和 加 入 次 数 、兑 入 铁 水 量 、吹 氧 量 等 多 种 因 素。

图 1 沉 降 室 出 口 烟 气 温 度 及 流 量 情 况

100t电炉烟气余热利用措施

关 键 词 :电炉 烟 气 ; 热 ; 用 余 利 中 图分 类号 : 5 X7 6

u。 赠 \

引

南 京 钢铁联 合 有 限公 司 ( 以下 简 称 “ 钢 ” 1 0 南 )0 t电 炉使 用 大 量 铁 水 ( 0 3 %~ 9 %) 电 炉 吨 钢水 供 0 , 氧 5 , 炼周期 4 ~ 4 n 4m。冶 O 3mi 。冶炼过 程产 生高温 含 尘 烟气 2 ×1 3 ×1 / 。 除尘 降 温时 , 5 O~ 0 0m。h 在 大

图 6 3 %铁 水 比热 焓 曲 线 图 0

2 3 热管换 热蒸汽 量计 算 .

烟气换 热产蒸 汽工艺 流程 如 图 7所示 。

2 3 1 不 同铁 水 比 烟 气 放 热 量 . .

( )0 1 3 %铁水 比 , 口烟气 温 度 约 为 7 。 焓 进 5 C; 0

4 结束 语

2 2 烟 气 热 焓 分 析 .

对焓值 曲线 图 ( 图6 进 行积分 计算 , 见 ) 烟气 放 热

一 一 一 一 一 一 一 一 一 一 一 一 . 一 一 一 一 一 一 . 一 一 一 一

量 为

r

I

I

Q —I 1 ) h( ]d — ( 一 2 )v t f

J r

卜圈

() 1

一

I 1 ) h( Jt ( 一 z )d £ t

J

■

6 萎 ;

: 射逾泵

式中

1o 4 o , 10 20

h () 烟气进 口焓 值 曲线 ; £ 为烟气 出 E 为 h () l

. :

80T电炉及精炼炉除尘系统技术方案

1#电炉导流式环流屋顶罩技术原理:

导流式环流屋顶罩的特点:

b系统部分

系统工艺特征

系统工艺流程

系统工艺参数的确定

处理风量

系统阻损

系统阻损措施:

野风阀

“高阻症”及其对除尘系统的影响

高阻症的技术因素

高阻症的解决办法(见图1

4.2.3:1#钢包精炼炉除尘系统

4.2.3.1:LF精炼炉LDBMBX型半密闭罩

表8精炼炉除尘系统布袋除尘器供货清单

表9精炼炉除尘系统布袋除尘器随机备品备件清单

第八章风机、液力偶合器、电机

8.1除尘风机

8.2风机电机配套要求

8.3风机消声器配套要求:

8.4测速电机(编码器

8.5关于调速节能

8.6 1#电炉一次除尘系统引风机、液力偶合器、电机

8.6.1除尘主风机技术参数

8.6.2除尘主风机结构形式

第十章工期与进度

10.1合同工期进度表

10.2设备交货时间表

第十一章技术资料与交付进度

第十二章质量保证与控制

12.1质量保证技术标准与规范

12.2质量保证体系

12.3设计质量控制

12.4采购质量控制

12.5设备制造质量控制

5.4性能指标

5.5保护技术

5.5.1除尘器的阻力控制

5.5.2滤袋保护

5.5.3滤袋捡漏装置

5.5.4在线检测(监测设备

5.6导流系统

5.7滤袋布置和花板

5.8滤袋和笼骨

5.8.1滤袋

5.8.2笼骨

5.9清灰系统

脉冲气源的处理

加热气包

远程压力及温度显示

5.10电磁脉冲阀

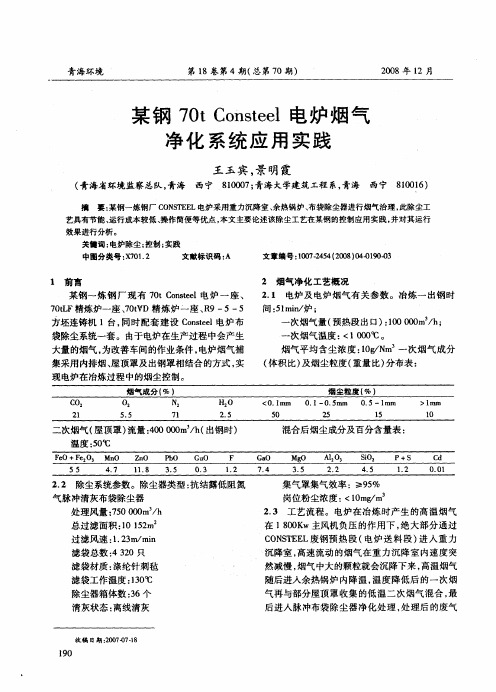

某钢70t Consteel电炉烟气净化系统应用实践

2 烟气 净化 工艺概况 2 1 电炉 及 电炉 烟气 有 关 参数 。冶炼 一 出 钢时 .

间 :1 n 炉 ; 5 mi /

一

方坯连 铸机 1台 , 时配 套 建 设 C nte 电 炉 布 同 os l e

次烟 气量 ( 热段 出 口) 100 0 h 预 :0 0 m / ;

袋除尘 系统一套。由于电炉在生产过程中会产生 大量的烟气 , 为改善车间的作业条件 , 电炉烟气捕

集 采用 内排 烟 、 屋顶 罩及 出钢罩 相结合 的方式 , 实

现电炉 在冶炼过程 中的烟尘控制 。

一

次 烟气温 度 : 0 ℃ 。 <100

烟气平均含尘浓度:0/ m 一次烟气成分 1gN ( 积 比) 体 及烟尘 粒度 ( 量 比) 布表 : 重 分

青 海环境

第l 8卷第 4期 ( 总第 7 ) 0期

20 0 8年 1 2月

某 钢 7 t os e 0 nt l电炉 烟 气 C e 净 化 系统 应 用 实 践

王 玉宾 , 明 霞 景

( 青海省环境监察总队, 青海 西宁 800 ; 10 7 青海大学建筑工程 系, 青海 西宁 80 1 ) 106

中国分类号 :T 12 X 0 . 文献标识码 : A 文章编号 :0 72 5 (08 0 -100 10 - 4 20 )40 9 -3 4

1 前 言

某钢 一 炼 钢 厂 现 有 7 tC nte 0 o s l电炉 一 座 、 e 7 tF精炼 炉一 座 、 t D精炼 炉 座 、 9—5— 0L 7V 0 R 5

经 引风 机引 到 4 0米 烟 囱排 至大气 。

王 玉宾

景 明霞

3 % 一 0 。当一次烟气 和二 次烟气 混合后 的烟 0 5% 气 温度超过 设 定 值 10 时 , 次 烟 气 调 节 阀 开 1℃ 二 度 从 3 %开始增 大 , 0 维持 一 次 烟气 和二 次 烟气 混

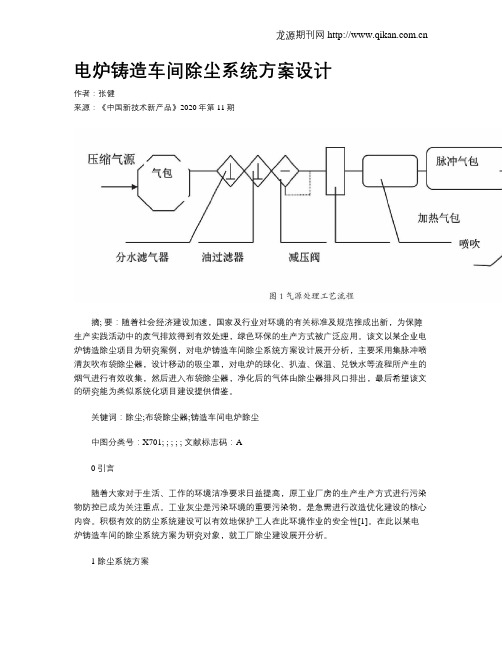

电炉铸造车间除尘系统方案设计

电炉铸造车间除尘系统方案设计作者:张健来源:《中国新技术新产品》2020年第11期摘; 要:随着社会经济建设加速,国家及行业对环境的有关标准及规范推成出新,为保障生产实践活动中的废气排放得到有效处理,绿色环保的生产方式被广泛应用。

该文以某企业电炉铸造除尘项目为研究案例,对电炉铸造车间除尘系统方案设计展开分析,主要采用集脉冲喷清灰吹布袋除尘器,设计移动的吸尘罩,对电炉的球化、扒渣、保温、兑铁水等流程所产生的烟气进行有效收集,然后进入布袋除尘器,净化后的气体由除尘器排风口排出,最后希望该文的研究能为类似系统化项目建设提供借鉴。

关键词:除尘;布袋除尘器;铸造车间电炉除尘中图分类号:X701; ; ; ; ; 文献标志码:A0 引言随着大家对于生活、工作的环境洁净要求日益提高,原工业厂房的生产生产方式进行污染物防控已成为关注重点。

工业灰尘是污染环境的重要污染物,是急需进行改造优化建设的核心内容。

积极有效的防尘系统建设可以有效地保护工人在此环境作业的安全性[1]。

在此以某电炉铸造车间的除尘系统方案为研究对象,就工厂除尘建设展开分析。

1 除尘系统方案1.1 项目背景该文以某铸造车间电炉除尘项目为研究对象展开。

在原先的铸造车间中,电炉的除尘作业主要是通过布袋除尘系统来加以除尘的,但在具体应用中,该类除尘系统仍然存在着诸多的问题难以解决。

1.2 问题分析此项目原配有一套处理风量为70 000 m3/h的布袋除尘系统,但原除尘系统在使用时,主要问题有6个。

1)在加料过程中产生的烟气无法捕集。

熔炼过程中需要加盖才能保证熔炼过程的烟气捕集。

2)扒渣过程中产生的大量烟气无法捕集。

3)出铁水过程产生的大量烟气无法捕集。

4)2台熔化炉(8T)保温过程产生的烟气捕集效果差。

5)炉前球化过程中产生的烟气无法捕集。

6)兑铁水过程中产生的烟气无法捕集,此次系统升级主要是要解决这些问题。

1.3 设计思路该次设计是针对原除尘系统烟气捕集不好的环节进行低阻优化设计,主要采用集脉冲喷清灰吹布袋除尘器,可以有效地降低系统阻力损耗以及功流比,防止磨损及粉尘的沉积等。

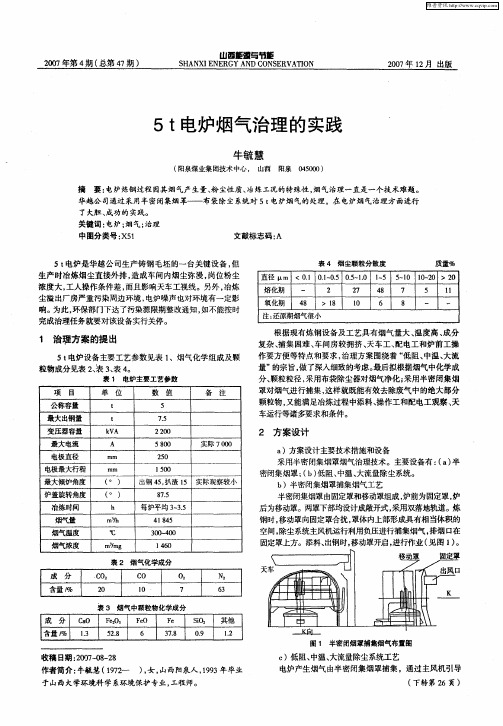

5t电炉烟气治理的实践

作要方 便等特点 和要求 , 治理方案 围绕着 “ 低阻 、 中温、 大流 量” 的宗 旨, 了深入细致 的考虑。 做 最后拟根据烟气中化学成

分、 颗粒粒径 , 采用布袋除尘器对烟气净化 ; 采用半密闭集烟

备 注

项

目

天

I 含量 肠

2 0

l O

7

6 3

表 3 烟气中颗粒物化学成分

I 分 CO 成 a I 含量 肠 l - 3

F23 e 0 5- 28

FO e 6

F e 3- 7 8

S2 i o 9

其他 1 . 2

图 1 半密闭烟罩捕集烟气布置图

收稿 日期 :0 7 0 — 8 2 0 - 8 2 -

尘溢 出厂房严重污染周边环境 , 电炉噪声也对环境有一定影

熔化期 l — I 2 I 2 l4 7 } 5 I l 7 8I l

氧化期 l 8 4 l>l l l I 8 I — l 一 8 I o 6

注: 还原期烟气很小

kA V A

2 方 案设计

实际 7 0 0 0

a )方案设计主要技术措施和设备 采用半密 闭集烟罩烟气治理技术。主要设备有 : a 半 () 密闭集烟罩 ; b 低阻 、 () 中温 、 大流量除尘系统 。 b)半密闭集烟罩捕集烟气工艺

半密闭集烟罩 由固定罩和移动罩组成 , 炉前为固定罩, 炉

响。 为此, 环保部 门下达了污染源限期整改通知 , 如不能按 时 完成治理任务就要对该设备实行关停 。

1 治理方案的提 出

5t 电炉设备 主要工艺参数见表 1 、烟气化学组成及 颗 粒物成分见表 2表 3表4 、 、 。