fluent流固耦合传热算例

abaqus与fluent流固耦合

基于MPCCI的流固耦合成功案例基于MPCCI的流固耦合成功案例(一)机翼气动弹性分析1 问题陈述机翼绕流问题是流固耦合中的经典问题。

以前由于缺乏考虑流固耦合的软件,传统的分析方法是将机翼视为刚体,不考虑其弹性变形,通过CFD软件来计算机翼附近的流场。

这个强硬的假设很难准确的描述流场的实际情况。

更无法预测机翼的振动。

MPCCI是基于代码耦合的并行计算接口,它可以同时调用结构和流体的软件来实现流固耦合。

我们通过MPCCI,能很好的预测真实情况下的机翼绕流问题。

采用ABAQUS结构分析软件来求解结构在流畅作用下的变形和应力分布,通过Fluent软件来计算由于固体运动和变形对整个流场的影响。

2 模拟过程分析顺序MpCCI的图形用户界面可以方便的读入结构和流体的输入文件。

后台调用ABAQUS和FLUENT。

在MPCCI耦合面板中选择耦合面,然后选择在相应耦合面上流体和固体需要交换的量。

启动MpCCI进行耦合。

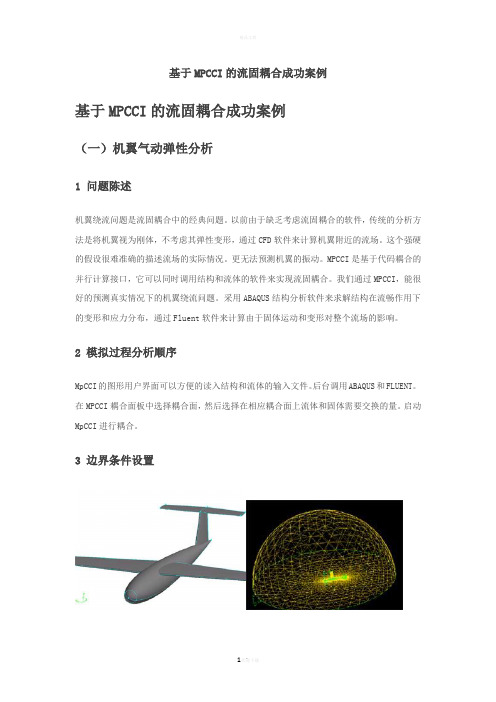

3 边界条件设置图1 无人机模型和流体计算模型结构部分单个机翼跨度在1.5m左右,厚度为0.1m左右。

边界条件为机翼端部的固定,三个方向的位移完全固定,另一端完全自由。

在固体中除了固定端的面外,其他三个面为耦合面。

流体部分采用四面体网格,采用理想气体作为密度模型。

流体的入口和出口以及对称性边界条件如下图所示。

图2 固体有限元模型4 计算方法的选择通过结合ABAQUS和FLUENT,使用MPCCI计算流固耦合。

在本例中,固体在流场作用下产生很大的变形和运动。

在耦合区域,固体结构部分计算耦合面上的节点位移,通过MPCCI传输给FLUENT的耦合界面,FLUENT 计算出耦合区域上的节点力载荷,然后通过MPCCI传给结构软件ABAQUS。

在MPCCI的耦合面板中选择的耦合面如图所示,交换量为:节点位移、相对受力。

采用ABAQUS中的STANDARD算法,时间增量步长为0.1毫秒。

5 计算结论通过MPCCI结合ABAQUS和FLUENT,成功地计算在几何非线性条件下的气动弹性问题,得到了整个流体区域的流场分布以及结构的动态响应历程。

fluent热流耦合传热问题逻辑

fluent热流耦合传热问题逻辑Fluent热流耦合传热问题逻辑一、引言Fluent是ANSYS公司开发的一款流体力学模拟软件,它可以模拟各种流体现象,如气体、液体、多相流等。

在工程应用中,很多问题不仅涉及到流体的运动,还涉及到热传递。

因此,在Fluent中进行热流耦合传热问题的模拟非常重要。

二、Fluent中的传热模型Fluent中有多种传热模型可供选择,包括导热方程、对流换热方程、辐射传热方程等。

其中,对于大多数工程应用来说,最常用的是对流换热方程和辐射传热方程。

1. 对流换热方程对于液态和气态物质的传热过程,通常采用对流换热方程进行建模。

在这种情况下,通过求解连续性方程和动量方程得到速度场分布,并将其代入能量方程中求解温度场分布。

2. 辐射传热方程当物体表面温度高于周围环境时,其会向周围环境辐射能量。

这种能量的传递过程可以通过辐射传热方程进行建模。

在这种情况下,需要考虑物体表面的辐射能量和周围环境的吸收和散射能力。

三、Fluent中的热流耦合模型在很多工程应用中,流体运动和热传递是相互耦合的。

在Fluent中,可以采用不同的方法来处理这种耦合关系。

1. 基于壁面温度的热流耦合模型在这种模型中,假设壁面温度已知,并将其作为边界条件输入到Fluent中。

然后,在求解连续性方程、动量方程和能量方程时,使用壁面温度来计算传热通量。

2. 基于壁面热通量的热流耦合模型在这种模型中,假设壁面热通量已知,并将其作为边界条件输入到Fluent中。

然后,在求解连续性方程、动量方程和能量方程时,使用壁面热通量来计算温度场分布。

3. 基于相互耦合求解器的热流耦合模型在这种模型中,采用相互耦合求解器对流体运动和热传递进行同时求解。

这种方法可以更准确地模拟流体运动和热传递之间的相互作用。

四、Fluent中的热辐射模型在一些情况下,物体表面的温度非常高,其向周围环境辐射出的能量占据了主导地位。

在这种情况下,需要使用Fluent中的热辐射模型来进行建模。

(整理)FLUENT14双向流固耦合案例.

说明:本例只应用于FLUENT14.0以上版本。

ANSYS 14.0是2011年底新推出的版本,在该版本中,加入了一个新的模块System Coupling,目前只能用于fluent与ansys mechanical的双向流固耦合计算。

官方文档中有介绍说以后会逐渐添加对其它求解器的支持,不过这不重要,重要的是现在FLUENT终于可以不用借助第三方软件进行双向流固耦合计算了,个人认为这是新版本一个不小的改进。

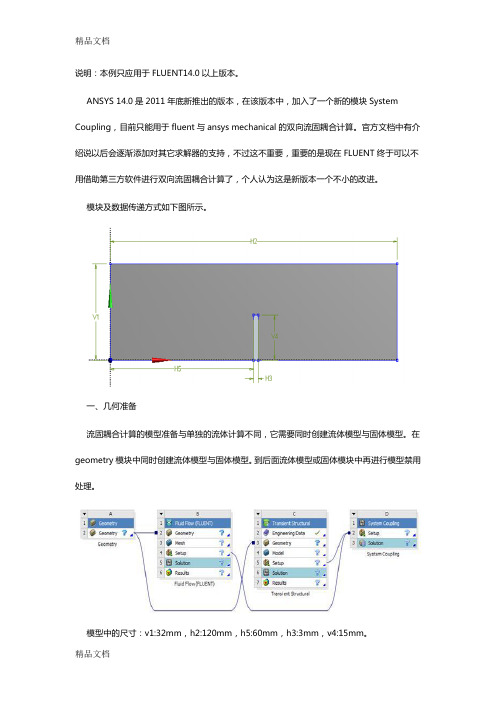

模块及数据传递方式如下图所示。

一、几何准备流固耦合计算的模型准备与单独的流体计算不同,它需要同时创建流体模型与固体模型。

在geometry模块中同时创建流体模型与固体模型。

到后面流体模型或固体模块中再进行模型禁用处理。

模型中的尺寸:v1:32mm,h2:120mm,h5:60mm,h3:3mm,v4:15mm。

由于流体计算中需要进行动网格设置,因此推荐使用四面体网格。

当然如果挡板刚度很大网格变形很小时,可以使用六面体网格,划分六面体网格可以先将几何进行slice切割。

这里对流体区域网格划分六面体网格,固体域同样划分六面体网格。

二、流体部分设置1、网格划分双击B3单元格,进入meshing模块进行网格划分。

禁用固体部分几何。

设定各相关部分的尺寸,由于固体区域几何较为整齐,因此在切割后只需设定一个全局尺寸即可划分全六面体网格。

这里设定全局尺寸为1mm。

划分网格后如下图所示。

2、进行边界命名,以方便在fluent中进行边界条件设置设置左侧面为速度进口velocity inlet,右侧面为自由出流outflow,上侧面为壁面边界wall_top,正对的两侧面为壁面边界wall_side1与wall_side2(这两个边界在动网格设定中为变形域),设定与固体交界面为壁面边界(该边界在动网格中设定为system coupling类型)。

操作方式:选择对应的表面,点击右键,选择菜单create named selection,然后输入相应的边界名称。

fluent单项流固耦合

流固耦合(Fluid-solid interaction,FSI)计算,通常用于考虑流体与固体间存在强烈的相互作用时,对流体流场与固体应力应变的考察。

FSI计算按数据传递方式可分两类:单向耦合与双向耦合。

所谓单向耦合,主要是指数据只从流体计算传递压力到固体,或者只从固体计算传递网格节点位移到流体。

双向耦合则在每一时刻都同时向对方发送相应的物理量(流体计算发送压力数据,固体计算发送位移数据)。

ANSYS Workbench中可以利用Fluent与DS进行单向流固耦合计算。

我们这里来举一个最简单的单向耦合例子:风吹挡板。

我们假定挡板位移可忽略不计,固体变形对流场影响可以忽略,所考虑的是流体压力作用在固体上,固体的应力分布。

当然这里的压力可以换成温度等其他物理量。

1、新建工程。

注意是从Fluent –> Static Structure。

连接图如1所示。

图1 计算工程关系图2 进入DM建模2、进入Fluent中的DM进行模型创建,如图2所示。

流固耦合计算中的几何模型与单纯的流体模型或固体模型不同,它要求同时具有流体和固体模型,而且流体计算中只能有流体模型,固体计算中只能有固体模型。

建好后的模型如图3,4,5所示。

由于固体模型需要从这里导入,所以我们保留固体与流体模型。

图3 实体模型图4 固体模型图5 流体模型3、进入FLUENT网格设置。

在FLUENT工程视图中的Mesh上点击右键,选择Edit…,如图6所示,进入网格划分meshing界面,如图7所示。

我们这里需要去掉固体部分,只保留流体几何。

图6 进入网格划分图7 禁用固体模型4、设置网格方法。

我们采用ICEM CFD进行网格划分,具体方法参看上一篇博客。

设置方式如图8所示,ICEM CFD中的网格如图9所示。

图8 设置网格划分方式图9 最终生成网格5、在meshing中更新网格关闭icem cfd后自动回到model界面。

我们在mesh上点击右键,选择update 进行更新。

fluent流固耦合案例

fluent流固耦合案例

一个常见的流固耦合案例是风洞实验。

风洞是一个用于模拟飞行器在风场中运动的设备,其中飞行器模型放置在流场中,通过控制风洞内的气流运动来模拟不同飞行状态下的飞行器性能。

在风洞实验中,流体(空气)和固体(飞行器模型)之间存在耦合关系。

流体流动会受到飞行器模型的阻力、升力等力的影响,同时飞行器模型的形状、表面特性也会影响流体的流动状态。

通过调整风洞中的气流速度、飞行器模型的姿态等参数,可以模拟不同飞行状态下的流体流动和飞行器性能,帮助工程师评估飞行器设计的稳定性、升阻比、气动特性等。

在这个案例中,流体和固体之间的流固耦合是通过相互作用来实现的。

流体的速度和压力分布会受到固体表面的细微变化影响,而固体的运动和力学性能则会受到流体的作用力和流动状况的限制。

通过对风洞实验的观测和数据分析,可以获取关于飞行器在不同飞行状态下的气动性能的重要信息,为改进飞行器设计、提高性能和安全性提供参考。

fluent温度场和流场耦合计算

fluent温度场和流场耦合计算在工程领域中,温度场和流场的耦合计算是一个重要的研究课题。

温度场和流场的相互作用对于许多工程问题具有重要的影响,例如汽车发动机的冷却、空调系统的设计等。

因此,准确地计算温度场和流场的耦合关系对于工程设计和优化具有重要意义。

在耦合计算中,fluent是一种常用的计算流体力学(CFD)软件,它可以模拟流体在各种复杂的流动条件下的运动。

而温度场的计算则需要考虑材料的热传导性质和流体的对流传热特性。

因此,在进行温度场和流场的耦合计算时,需要将流体力学和热传导方程相互耦合求解。

为了进行温度场和流场的耦合计算,首先需要建立数学模型。

对于流场,可以通过Navier-Stokes方程来描述流体的运动。

而对于温度场,可以使用热传导方程来描述温度的分布。

将这两个方程进行耦合,可以得到一个包含流体力学和热传导的耦合方程组。

在fluent中,可以通过设置边界条件、初始条件和材料属性等参数来模拟真实的工程问题。

通过对流体的速度、温度和压力等参数进行求解,可以得到流体在不同条件下的运动状态和温度分布。

同时,通过对流体和固体之间的热传导进行求解,可以得到固体的温度分布。

通过这些计算结果,可以对工程问题进行分析和优化。

在工程实践中,温度场和流场的耦合计算广泛应用于各个领域。

例如,在汽车发动机的冷却系统中,通过对冷却液的流动和发动机表面的热传导进行耦合计算,可以确定最佳的冷却液流动参数,从而提高发动机的冷却效果。

在空调系统的设计中,通过对空气流动和室内温度分布的耦合计算,可以确定最佳的送风方式和风速,从而提高室内空气的舒适度。

除了工程领域,温度场和流场的耦合计算还在其他领域有着广泛的应用。

例如,在石油工业中,通过对油气流动和地下温度分布的耦合计算,可以确定最佳的采油方案。

在电子器件的散热设计中,通过对电子器件的流体冷却和温度分布的耦合计算,可以提高设备的散热效果。

温度场和流场的耦合计算是工程领域中一个重要的研究课题。

(完整word版)双向流固耦合实例Fluent与structure

双向流固耦合实例(Fluent与structure)说明:本例只应用于FLUENT14.0以上版本。

ANSYS 14.0是2011年底新推出的版本,在该版本中,加入了一个新的模块System Coupling,目前只能用于fluent与ansys mechanical的双向流固耦合计算。

官方文档中有介绍说以后会逐渐添加对其它求解器的支持,不过这不重要,重要的是现在FLUENT终于可以不用借助第三方软件进行双向流固耦合计算了,个人认为这是新版本一个不小的改进。

模块及数据传递方式如下图所示。

一、几何准备流固耦合计算的模型准备与单独的流体计算不同,它需要同时创建流体模型与固体模型。

在geometry模块中同时创建流体模型与固体模型。

到后面流体模型或固体模块中再进行模型禁用处理。

模型中的尺寸:v1:32mm,h2:120mm,h5:60mm,h3:3mm,v4:15mm。

由于流体计算中需要进行动网格设置,因此推荐使用四面体网格。

当然如果挡板刚度很大网格变形很小时,可以使用六面体网格,划分六面体网格可以先将几何进行slice切割。

这里对流体区域网格划分六面体网格,固体域同样划分六面体网格。

二、流体部分设置1、网格划分双击B3单元格,进入meshing模块进行网格划分。

禁用固体部分几何。

设定各相关部分的尺寸,由于固体区域几何较为整齐,因此在切割后只需设定一个全局尺寸即可划分全六面体网格。

这里设定全局尺寸为1mm。

划分网格后如下图所示。

2、进行边界命名,以方便在fluent中进行边界条件设置设置左侧面为速度进口velocity inlet,右侧面为自由出流outflow,上侧面为壁面边界wall_top,正对的两侧面为壁面边界wall_side1与wall_side2(这两个边界在动网格设定中为变形域),设定与固体交界面为壁面边界(该边界在动网格中设定为system coupling类型)。

操作方式:选择对应的表面,点击右键,选择菜单create named selection,然后输入相应的边界名称。

【Fluent案例】11:流固耦合[2]

【Fluent案例】11:流固耦合[2]上文获取到U型管最大Y方向振动振型所对应的频率为50.4Hz。

本文接上文继续。

1瞬态结构计算设置•Workbench界面中,双击B5单元格进入Transient Structural•右键选择模型树节点Transient,选择弹出菜单Insert → Fixed Support•选择管道进出口两侧最外圈的两个圆边,施加固定约束•右键选择模型树节点Transient,选择弹出菜单Insert →Displacement,属性窗口中,Geometry设置为图中所示选择面•选择Y Component设置框右侧的箭头按钮,选择Function,设置Y Component为0.000025*sin(50.4*360*time)•选择模型树节点Analysis Settings,属性窗口中设置Auto Time Stepping为Off,设置Step End Time为0.1s,设置Time Step为5e-4 s•右键点击模型树节点Transient,选择弹出菜单Insert →Fluid Solid Interface•属性窗口中设置Scoping Method为Named Selection,设置Named Selection为fsi_solid•右键选中模型树节点Solution,选择弹出菜单Insert → Deformation → Directional•属性窗口中,设置Scoping Method为Named Selection,设置Named Selection为Node1,设置Orientation为Y Axis•相同的步骤,插入Node2关闭Transient Structural,返回Workbench。

2稳态Fluent设置先进行稳态Fluent设置,将稳态计算结果作为初始值。

•双击C4单元格,以Double Precision方式启动Fluent•右键选中模型树节点Viscous,选择弹出菜单Model → SST k-omega启用SST k-w湍流模型•右键选择模型树节点Materials > Fluid,选择弹出菜单New…,在材料数据库中添加介质water-liquid,修改其密度Density为1000 kg/m3•右键选择模型树节点Cell Zone Conditions,选择弹出菜单Edit…,弹出计算域设置对话框•在弹出的对话框中设置Material Name为water-liquid•右键选择模型树节点Boundary > inlet,选择右键菜单Edit…,弹出边界条件设置对话框•在对话框中设置velocity Magnitude为20 m/s,设置Specification Method为Intensity and Hydraulic Diameter,设置Turbulent Intensity为1%,设置Hydraulic Diameter为0.02 m•设置outlet边界,如下图所示•双击模型树节点Solution > Method,右侧面板中设置Pressure-Velocity Coupling Scheme为Coupled,激活选项Pseudo Transient及High Order Term Relaxation•右键选择模型树节点Solution > Initialization,选择弹出菜单Initialize进行初始化•鼠标双击模型树节点Solution > Run Calculation,右侧面板中设置Number of Iterations为200,点击按钮Calculate进行计算•关闭Fluent返回Workbench3数据连接•Workbench中,复制Fluent组件,如下图所示•采用如下图所示的数据连接•添加System Coupling模块,并连接B5与D4单元格,如下图所示4瞬态Fluent设置•双击D5单元格进入Fluent•双击模型树节点General,右侧面板中设置Time为Transient•双击模型树节点Dynamic Mesh,右侧面板中激活选项Dynamic Mesh,点击下方按钮Settings…,在弹出的对话框中设置Method为Diffusion,设置Diffusion Parameter为1,点击OK按钮关闭对话框•点击Dynamic Mesh Zones下方的Create/Edit…按钮,在弹出的对话框中选择Zone Name为fsi_fluid,设置其Type为System Coupling,点击Create按钮创建动网格区域•双击模型树节点Run Calculation,右侧面板中设置Number of Time Steps为1,设置Max Iterations/Time Step为5注:这里其实可以随便设,反正Fluent 计算所采用的时间步和时间步长受systemcoupling控制•关闭Fluent,返回至Workbench•右键点击B5单元格,选择菜单Update更新组件5System Coupling设置•双击E2单元格进入System Coupling设置窗口•选中Analysis Settings,下方窗口中设置End Time为0.1 s,设置Step Size为0.0005 s,如下图所示•按住键盘ctrl键同时选择Fluid Solid Interface及fsi_fluid,选择右键菜单项Create Data Transfer•关闭System Coupling设置界面,返回至Workbench界面•右键选择E3单元格,选择菜单项Update进行求解求解时间较长,可能需要等待一两个小时。

fluent流固耦合传热udf

fluent流固耦合传热udf

Fluent流固耦合传热UDF(User-Defined Function)是一种用户自定义的函数,在Fluent软件中用于处理流体与固体之间的热传导问题。

通过编写UDF,用户可以根据自己的需求定义不同的热传导模型,而不仅限于Fluent软件中已有的模型。

要编写一个流固耦合传热UDF,用户需要了解Fluent软件中的UDF接口,并熟悉所需的传热模型的数学表达式。

UDF可以用C语言编写,通常使用Fluent 提供的API函数来访问Fluent的求解器和数据。

在编写UDF时,用户需要定义一个主函数,该函数会被Fluent软件调用,并根据需要在循环迭代过程中进行热传导计算。

主要的步骤包括:

1. 导入所需的头文件,包括Fluent的UDF头文件。

2. 定义主函数,命名为DEFINE_ADJUST,在该函数中进行流固耦合传热计算。

3. 在主函数中,使用Fluent提供的API函数获取所需的流场和固体场数据。

4. 根据热传导模型的数学表达式,在主函数中进行热传导计算,并更新流场和固体场的温度分布。

5. 使用Fluent提供的API函数将更新后的温度分布传递给Fluent求解器。

6. 编译UDF,并将其加载到Fluent软件中。

通过使用Fluent流固耦合传热UDF,用户可以更加灵活地定义热传导模型,并

精确地模拟流体与固体之间的热传导过程,从而提高模拟的准确性和实用性。

fluent流固耦合

fluent流固耦合以《fluent流固耦合》为标题,本文旨在探讨流固耦合在Fluent 软件中的应用。

随着科学和技术的发展,在计算机模拟流体动力学(CFD)方面有了很大的进步。

Fluent软件是一款用于CFD应用的解算器,它能够准确地模拟流体行为,但是在处理流固耦合时,其精度还是有限的。

流固耦合是指流体中的一些参数发生了变化,这些变化可能会影响固体物质的状态。

举个例子,当流体以高温流动的时候,它能够将热量传递给固体,因此固体的温度也会随着流体的流动而发生变化。

Fluent软件中,可以使用流固耦合来模拟复杂的物理过程。

通常,流固耦合会把流体和固体的物理过程分开进行模拟,但这样做就会使模拟结果不够准确,因为不能精确地反映流体和固体之间的影响。

Fluent软件可以通过一种称为流固耦合的方式,把流体和固体模型完美地结合起来,从而更精确地模拟流体和固体之间的影响。

Fluent的流固耦合的处理方法是将流体和固体的模型耦合在一起。

在处理流固耦合的问题时,首先要建立流体和固体的模型,并确定它们之间的物理关系,最后,利用Fluent软件实现流体和固体的混合模拟。

在这个过程中,可以实时地跟踪物料的运动,用户无需担心数值解算的非守恒定律问题,可以更准确地模拟流体和固体之间的关系。

另外,Fluent软件还可以通过计算流体的温度场和流场,模拟流体和固体的相互作用,得出更准确的结果。

例如,当流体以高温流动的时候,可以利用Fluent软件来计算流体温度场和流场,从而准确地模拟流体和固体之间的热传导过程。

此外,Fluent软件还可以用来模拟多种复杂的物理过程,如流动临界点,湍流共振,气动侧阻力,和热业应用。

例如,流动临界点指的是流体从一种流动态变为另一种流动态的过程,湍流共振是指流体在一定条件下产生的振动,气动侧阻力是指在流体流动时产生的向侧向的力,而热工业应用则指的是利用流体动力学原理进行的热利用。

Fluent软件可以模拟这些复杂的物理过程,从而得出更精确的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

fluent流固耦合传热算例

什么是流固耦合传热算例?

流固耦合传热算例是指在传热过程中同时考虑流体流动和固体传热的数值模拟计算。

传热问题一直是工程中的重要课题,传热现象在众多领域中都存在,如汽车发动机冷却、核电站管道传热、燃烧流场中的传热等等。

传统的传热分析通常只考虑固体领域,而流体的影响被简化处理或者根本被忽略。

对于某些特定的工程问题来说,这种简化可能是合理的,但是对于复杂的传热问题,需要考虑流固耦合才能准确模拟传热过程。

在流固耦合传热算例中,首先需要建立适合的数学模型。

例如对于流体介质,可以使用Navier-Stokes方程来描述流体的运动;对于固体介质,可以使用热传导方程描述固体的传热过程。

然后,需要将两个方程通过耦合条件联系起来。

耦合条件可以通过热传导通量的连续性来建立,即固体表面的热量传递给流体,同时流体通过对固体表面进行冷却来抽取热量。

这种耦合条件保证了固体与流体之间的传热平衡。

接下来是数值求解的过程。

对于流体运动方程和热传导方程,可以使用有限元方法或者其他数值方法进行离散化求解。

算例中通常包含初始条件和边界条件。

初始条件指定了初始的流场和温度场分布,边界条件根据实际问题给定。

例如,在汽车发动机冷却问题中,边界条件可以是进气口的流量和温度,出口的压力和温度。

通过求解流体和固体的数学模型,可以得到流固耦合传热问题的解。

最后,需要对结果进行验证和分析。

通常会与实验数据进行对比,以验证数值模拟的准确性。

如果模拟结果与实验结果吻合较好,那么可以认为数值模拟是可靠的。

通过对结果进行分析,可以探讨不同参数对传热过程的影响,优化设计方案,提高传热效率。

总结起来,流固耦合传热算例是将流体流动和固体传热的过程进行数值模拟的一种方法。

通过建立数学模型、求解方程、验证结果,可以得到传热问题的解,为工程设计和优化提供了有力的支持。