EKM-400DC中频焊机说明书V14

直流氩弧焊机WS400型操作规程

直流氩弧焊机WS400型操作规程

直流氩弧焊机WS-400型作业指导书

1 适用范围

本作业指导书适用于直流氩弧焊机WS-400型的操作.

2 危害因素

2.1 操作过程中人员发生摔跌碰伤现象。

2.2发生漏电、触电、灼伤事件。

3 开车前的准备

3.1 焊前应把氩气瓶开关打开。

3.2 把氩气流量计上氩气流量开关选择在适当流量的位置上。

4开车

4.1 将“氩弧焊/手工焊”转换开关置于“氩弧焊”位置,把“直流/脉冲”开关置于“直流”位置。

4.2 调节“电流调节”旋钮至合适的电流值。

4.3 按下焊炬开关,钨极勿需与工件接触(为防止钨极烧损,均勿碰触焊件)即可引弧焊接。

5 停车

5.1 松开焊枪开关,电弧熄灭。

5.2 气体经“滞后关气时间”调节旋钮选择延时关闭时间。

6 安全注意事项

6.1 在焊机后面有专门设置的接地端子,此接地端子在焊机使用过程中必须与大地连接牢固,以防止焊机外壳带电。

6.2 焊机必须放在坚固平坦的地面,清洁不潮湿。

6.3 不可把焊机放在下述几个地方:

6.3.1 可能受到风吹雨淋的地方

6.3.2 环境温度大于40℃或低于零下10℃地方

6.3.3 有危害性或腐蚀性气体的地方

6.3.4 有高温蒸气的地方

6.3.5 有油性气体的地方

6.3.6 充满灰尘的地方

6.3.7有振动、易碰撞的地方。

OTC DP400焊机使用手册说明书

3

±

② 敬请遵守的安全事项(续) 危险

为防止气瓶倾倒,流量计破碎,请遵守下列规定。 ﹡气瓶倾倒会引发人身事故。 ﹡若气瓶内装有高压气体,错误使用会引发人身事故。 ﹡若气瓶所配流量计不合适,会引发人身事故。 ● 请依照法规及贵公司内部标准使用气瓶。 ● 为气瓶配置的气体流量计须选用高压气瓶流量计。 ● 气体流量计的分解修理必须由专业人员进行。因此除指定厂商,请勿随意分解或修理。 ● 在使用前,请阅读气体流量计使用说明书并遵守注意事项。 ● 勿高温暴晒气瓶。 ● 请使用专门的支架固定气瓶。 ● 打开气瓶时不要将脸部靠近出气口。 ● 不使用气瓶时,须罩好保护罩。 ● 勿将焊枪挂在气瓶上、勿使电极接触气瓶。

① 安全注意事项

● 请在认真阅读本使用说明书后正确使用。 ● 为使您能安全使用机器,并防止您及他人遭受伤害,请遵守本使用说明书中所列注意事项。 ● 虽然本焊机在设计、制造中充分考虑了安全性,但为避免发生重大人身事故,使用时请遵守本说明书 中的注意事项。若使用时不遵守本说明书中的注意事项,可能会导致重大人身事故的发生。 ● 错误操作焊机会引发伤害、事故。本使用说明书将错误操作引发的危害分为三个等级,分别用注意标 识符和警告用语予以警告。在电焊机中的标识符及警告用语与此说明书中的含义相同。 提醒注意标识符 警告用语 内 容

输入电缆

※送丝机侧焊接电缆(2m)

焊接电源

送丝机

焊枪

工件

接地线 模拟遥控盒 ※遥控盒控制电缆(3m)

※工件侧焊接电缆(2m)

◆ 使用水冷焊枪时

气体流量计 ※水管(2m) 3 相 380V 冷却水循环装置 ※气管(3m) ※送丝机侧控制电缆(1.5m) 保护气体 输入电缆 ※送丝机侧焊接电缆(2m)

焊枪 焊接电源 送丝机

焊接机操作手册

HB315/400/500数字化多功能逆变弧焊电源使用说明书●非常感谢您购买了 的产品。

山西华宝焊接设备有限公司 客服中心:0355-*******HBD03-OM V1.0品质卓越顾客满意持续改进生产销售基地开发及国际营销中心地址:山西省长治市襄垣县府前路289号地址:北京市海淀区上地信息路甲28号科实大厦B栋9B 邮编:046200 邮编:100085电话:0355-******* 电话:010-********传真:0355-******* 传真:010-********客服中心:0355-******* 网址:技术优势华宝数字化多功能逆变弧焊电源系列选用超微晶等纳米材料技术和IGBT大功率半导体器件;采用国际领先的DSP数字控制技术,功能丰富, 性能优良,与传统焊机相比主要有以下特点:1、功能丰富:由于采用了软件实现各种焊接工艺方法,因此在一台电源上可以很方便的实现多种焊接功能: 药皮焊条手工焊(SMAW),简称手工焊;钨极直流氩弧焊(GTAW),简称氩弧焊;钨极脉冲氩弧焊(GTAW-P),简称脉冲氩弧焊;钨极氩弧点焊(GTAW-S),简称氩弧点焊;熔化极气保焊(GMAW)(CO2,MIG,MAG),简称气保焊;熔化极脉冲气保焊(GMAW-P),简称脉冲气保焊。

2、产品一致性好、性能稳定、可靠性高:传统焊机的构成决定了它的性能特点完全依靠各元器件的参数,元器件参数的不一致直接导致焊机性能的不一致,而任何厂家生产的元器件都不可能保证其参数完全一致,所以经常出现同一品牌的焊机一台和一台不一样的问题。

另外,元器件的参数都会随温度、湿度等环境的变化而变化,所以焊机性能会出现时好时坏的现象。

数字化电路的特点是对元器件参数变化不敏感,比如一个输入或输出电阻从1k变化到10k都不会影响焊机的性能。

所以数字化焊机的一致性、稳定性远比传统焊机要好。

3、控制精确度高:模拟控制的精度一般由元件参数值引起的误差和运算放大器非理想特性参数引起的误差所决定,很难做到高精度控制。

DC-600中文操作手册

输入线路

确保输入电压、相位及频率与机器铭牌上所标相符。将电源线从后面板的环孔中穿入。参照 下图。 保险丝与导线尺寸 使用空气开关或保险丝保护输入电路。 不能使用低于铭牌所示的电流的保险丝或断路器。 接地线 将机器接地。接地端子在机器后面板上。输入盒在机器尾部。 电源线的联接 根据联接图,由专业人员连接。使用三相电源线。拆开机器尾部的输入接触门。将三相交流 电源输入导线 L1、L2、L3 从直径为 50”的三个孔中穿出,与输入盒的接触端子相连,并拧 紧。把平板插入槽沟中,再合上隔板。 重接程序 多重电压型号的机器出厂时设定的默认值为铭牌所示的最高电压。安装前,检查输入连接板 上的电压。 接到 380VAC 电源时,需改变连接板的位置。参照输入后面板的联接图。

与半自动/全自动送丝机的联接 注意:与以下送丝设备相连时,请参照附件部分。 LN-7、LN-8、LN-9 半自动送丝机,NA-3、NA-5 全自动送丝机,LT-7、LT-56 焊接小车 用于手工焊/碳弧气刨 1. 按下 OFF 键 2. 打开前面板上的折叠门 3. 如需要,断开所有与 DC-600 相连的送丝机控制电缆导线 4. 拆开元件的导线 5. 将#2 与 4#端子相连 6. 将模式开关打到 VV 位置

72VDC

115VAC,8A

恒压

70-850A

75VDC

推荐使用的导线及保险丝尺寸

输入电压/频率 380V/50Hz

保险丝 120A

额定输入电流 68A

导线 10mm2

地线 8mm2

外形尺寸

长

宽

高

重量

781mm.

567mm.

988mm.

237kg.

林肯DC1000焊机中文说明书

林肯DC1000焊机中文说明书IDEALARC DC-1000 IM420-A配合以下代码的机器使用:9919-9925 和10293注意安全,重在自己林肯电弧焊接和切割设备是以安全第一为准则进行设计和制造的。

但是,正确安装和操作更有利于保障您的人身安全。

禁止在没有通读此手册和所包含的安全规章情况下安装,使用或维修此设备。

更重要的是,客户在进行上述操作之前应考虑得当。

1安全!警告请确保所有的安装,操作,维护以及修理过程均由合格人员执行。

1.h. 为了防止烫伤,当发动机仍然热时严禁打开散热器压力盖!内燃机类设备1.a.在排除故障和维修前,应关闭发动机,除非维修工作需要它运转。

1.b.在开放,通风良好的地方操作发动机,或者将废气排到室外。

1.c.禁止在焊接电弧附近或当发动机运转时添加燃料。

在添加燃料前应使发动机停止转动并使其冷却,防止溅出的燃料挥发与热态的发动机部件接触而燃烧。

若燃料溅出,需擦净后才能启动发动机。

1.d.应使所有设备的安全防护罩,盖子和装置在适当位置并检修正常。

当起动,使用或维修设备时,手,头发,衣物和工具应远离V型皮带,齿轮,风扇和所有其它运动部件。

1.e.有些情况,需要拆除防护罩进行必要的维修。

切记只有在必要时才能拆下防护罩并且当维修结束后请迅速将其复原。

在运动部件附近工作时要格外小心。

1.f.禁止用手接近风扇。

当发动机工作时,禁止不顾调速器或空转轮而强行推动节气阀控制杆。

1.g.在维修时,当转动发动机或焊接电源时,为了防止意外起动汽油发电机,请断开火花塞接线,点火分配器顶盖或电磁发动机接线及其它。

电磁场对人体有害2.a.流过任何导体的电流会产生电磁场(EMF) 。

焊接电流在焊接电缆和焊机附近将产生EMF。

2.b. 在EMF区内心脏起搏器会受到干扰,带有心脏起搏器的焊工在焊接前应向医生咨询。

2.c.在焊接时暴露于EMF区情况下将对身体健康产生其它未知影响。

2.d. 所有焊工需执行下述步骤以减小焊接回路EMF区的暴露程度。

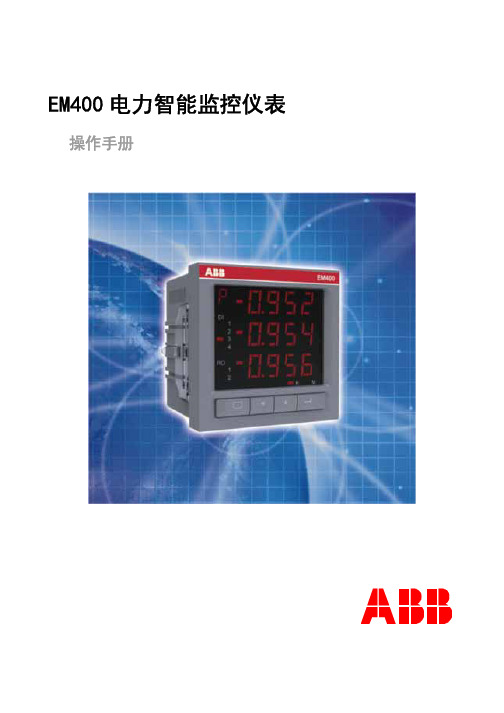

EM400操作手册Ver1.0

z 本产品内部无用户可调元器件,安装时请勿拆开。 z 不要带电作业。 z 运行时应满足环境温度在-25℃~+70℃,湿度在 0~95%,大气压在 70kPa~106kPa

之间。避免将装置置于强干扰源、辐射源、热源附近及粉尘多的地方。

2.2 接线与配置

2.2.1 接线端子定义

EM400 有四组接线端子,端子示意图如图 2.2.1.1 所示:

z 三相三线制 3CT

① 相电压接入方式:

4 567

11 12 13 14 15 16

4 5 6 7 11 12 13 14 15 16

C

C

B

B

A

A

图 2.2.3.3 3P3W/3PT+3CT 相电压接入方式接线图

6

② 线电压接入方式:

EM400 电力智能监控仪表操作手册

4 567

1112 13 14 15 16

4 通讯 ······················································································································24 4.1 MODBUS 协议概述·························································································24 4.2 通讯协议地址表及说明 ··············································································24

5 运输与贮藏 ··········································································································32 6 附录 ······················································································································33

欧地希(OTC) ADP-400 交直流两用TIG弧焊电源 使用说明书

● 错误操作焊机会引发伤害、事故。本使用说明书将错误操作引发的危害分为三个等级,分别用注意标

识符和警告用语予以警告。在电焊机中的标识符及警告用语与此说明书中的含义相同。

提醒注意标识符 警告用语

内

容

高度危险

极度危险,误操作会引发重大人身事故。

危险

危险,误操作会引发重大人身事故。

注意

易发生危险,误操作会引发中度伤害或轻伤。

使用说明书

ADP-400

交直流两用TIG弧焊电源

使用说明书编号

ADP-400 P30126

请仔细阅读本使用说明书后,正确使用。

● 为确保安全,电焊机的安装调试、维护保养须由专业人员或具有安全操作知识和技能的 人员进行。

● 为确保安全,须由充分理解本说明书内容并具有安全操作知识和技能的人员进行焊接操 作。

使用率 25%的运行循环周期

焊接

间歇

2.5 分

7.5 分

10 分

● 若使用时超出额定负载持续率标定范围,温 升会超过允许范围导致焊机老化、烧损。

● 右上图所示为焊接电流与负载持续率间的 关系。使用时请确定电流值对应的负载持续 率在标定的可使用范围之内。

● 因焊枪等其他机器也限制负载持续率,在一

起使用时请按其中额定负载持续率最低的

*飞溅及刚焊接完的工件会引起火灾。 *如电缆连接不良,钢筋等工件侧电流路径接触不良,会引起通电发热甚至导致火灾

发生。 *请勿在盛有汽油等可燃物质的容器上起弧,否则会引起爆炸。 *请勿焊接密封罐体、管道等,否则会导致被焊体破裂。 *焊接机内部灰尘堆积过多会影响绝缘性能,从而导致电击、火灾的发生。

● 操作前请清除可燃物,以避免飞溅溅到可燃物上。若无法清除时使用阻燃罩遮盖。 ● 勿在可燃性气体附近进行焊接。 ● 勿将刚焊接完的热工件靠近可燃物。 ● 焊接天井、地面、墙壁前请清除隐藏的可燃物。 ● 电缆连接处须牢实紧固,做好绝缘。 ● 母材侧电缆线尽量靠近焊接作业场所连接。 ● 勿焊接装有气体的气管、密封罐等压力容器。 ● 在焊接操作场所附近放置灭火器,以防万一。 ● 送丝机或焊丝盘支座框架与工件之间导通时,焊丝与其框架或工件接触时会产生电弧,从而引发烧

kemppi焊机说明书

目录1.前言 (3)1.1. 介绍 (3)1.2. 产品介绍 (3)1.2.1. 操作控制和接头 (4)1.2.2. 送丝机构备件 (6)1.2.3. MC操作面板快速入门 (8)1.2.4. ML操作面板快速入门 (9)1.3. 操作安全 (10)2.安装 (11)2.1. MIG 系统的组装 (11)2.2. 根据焊丝直径选择相应备件 (12)2.3. MIG焊枪的安装 (12)2.4. 焊丝盘的安装和锁紧 (13)2.5. 自动送丝到焊枪 (13)2.6. 压力调节 (13)2.7. 焊丝盘的制动调节 (14)2.8. 返烧时间 (14)2.9. 地线 (14)2.10.保护气 (15)2.10.1. 气瓶的安装 (15)2.11.焊机开关I/O (16)2.12.冷却单元的操作(Procool 10, Procool 30) (16)3.控制面板的操作 (16)3.1. MC控制面板 (16)3.1.1. 焊接数据/气体测试 (19)3.1.2. SELECTO操作,MC面板 (19)3.2. ML控制面板 (20)3.2.1. 焊接数据 (24)3.2.2. 一元化操作,ML面板 (24)4.Promig 501和Promig 511送丝机遥控单元的操作 (27)5.Promig 501, 511上A001的跳线功能 (28)6.面板上的错误信息代码 (30)7.操作故障 (31)8.PROMIG 501L (32)9.定货号码 (33)10.技术数据和保修条款 (34)10.1. 技术数据 (34)10.2. 保修条款 (35)1.前言1.1. 简介十分感谢您购买了KEMPPI产品!正确的安装和使用Kemppi产品可延长机器的使用寿命,减少设备的维护次数。

手册内容包括设备安全操作说明,维护信息,技术数据等,第一次安装,使用及维护设备前请先仔细阅读此操作使用手册。

对于日后Kemppi的有关信息请联络我们或请向离您最近的Kemppi经销商咨询。

林肯DC1000焊机中文说明书

林肯DC1000焊机中文说明书IDEALARC DC-1000 IM420-A配合以下代码的机器使用:9919-9925 和10293注意安全,重在自己林肯电弧焊接和切割设备是以安全第一为准则进行设计和制造的。

但是,正确安装和操作更有利于保障您的人身安全。

禁止在没有通读此手册和所包含的安全规章情况下安装,使用或维修此设备。

更重要的是,客户在进行上述操作之前应考虑得当。

1安全!警告请确保所有的安装,操作,维护以及修理过程均由合格人员执行。

1.h. 为了防止烫伤,当发动机仍然热时严禁打开散热器压力盖!内燃机类设备1.a.在排除故障和维修前,应关闭发动机,除非维修工作需要它运转。

1.b.在开放,通风良好的地方操作发动机,或者将废气排到室外。

1.c.禁止在焊接电弧附近或当发动机运转时添加燃料。

在添加燃料前应使发动机停止转动并使其冷却,防止溅出的燃料挥发与热态的发动机部件接触而燃烧。

若燃料溅出,需擦净后才能启动发动机。

1.d.应使所有设备的安全防护罩,盖子和装置在适当位置并检修正常。

当起动,使用或维修设备时,手,头发,衣物和工具应远离V型皮带,齿轮,风扇和所有其它运动部件。

1.e.有些情况,需要拆除防护罩进行必要的维修。

切记只有在必要时才能拆下防护罩并且当维修结束后请迅速将其复原。

在运动部件附近工作时要格外小心。

1.f.禁止用手接近风扇。

当发动机工作时,禁止不顾调速器或空转轮而强行推动节气阀控制杆。

1.g.在维修时,当转动发动机或焊接电源时,为了防止意外起动汽油发电机,请断开火花塞接线,点火分配器顶盖或电磁发动机接线及其它。

电磁场对人体有害2.a.流过任何导体的电流会产生电磁场(EMF) 。

焊接电流在焊接电缆和焊机附近将产生EMF。

2.b. 在EMF区内心脏起搏器会受到干扰,带有心脏起搏器的焊工在焊接前应向医生咨询。

2.c.在焊接时暴露于EMF区情况下将对身体健康产生其它未知影响。

2.d. 所有焊工需执行下述步骤以减小焊接回路EMF区的暴露程度。

WARPP品牌逆变器系列AC DC脉冲TIG焊接机操作手册说明书

Inverter SeriesAC/DC Pulse TIGWelding MachinesOperating Manual WARPP ENGINEERS PVT. LTD.B-1005, 10TH FLOOR, WESTERN EDGE II, NEAR METRO MALL, BORIV ALI (E), MUMBAI-400 063.Tel:91-22-28542272/73/74. Fax: 91-022-********.Email:**************.in.Website:www.warpp.co.inThank you for selecting WARPP brand inverter welding machine. In order to keep you safe away from unexpected accidents, and enjoy full benefits offered by our quality products during welding, please read the instruction in details prior to operation. Complying with procedures defined in this manual is always appreciated.INDEXage& Features (3)2.Safety Precautions (4)3.Installation (7)4.Definition of Product Model Number (9)5.Principle in Brief (9)6.Operating Instruction (10)7.Repair& Maintenance...………………….…………. ..(22)8.Technical Data (24)9.Structural Diagram (30)10.S pare Part List (39)Usage & Features IN TIG (AC/DC) series inverter multifunctional welding machines can be divided into three types (315A、500A and 630A). They can perform DC constant current TIG welding, DC pulse TIG welding, square wave AC constant current TIG welding, square wave AC pulse TIG welding, which are used for carbon steel, copper, titanium, aluminum as well as aluminum-magnesium alloy welding. Because of reasonable static and sound dynamic characteristic the welders enjoy, they have comprehensive operational functions. The features are showed below:&IGBT HF soft-switch-transfer technology. High frequent,small,light;&Notable control and adjust function,multifunctional,convenient;&Additional foot pedal switch for adjusting welding current;&Using non-source power factor correction technology,power factor is high;&Easy to start arc、stable arc,good performance;&High success rate of arc-starting while in low welding current;&The penetration, melt pool width and pass form which commensurate with weld can be obtained by adjusting pulsecurrent, pulse frequency and pulse width as well as prolongingtungsten electrode lifespan, especially suitable for automatic androbot welding.Safety Precaution sz Please strictly comply with rules defined in this manual to avoid unexpected accidentsz How to connect power supply ,select working area and use pressure gas, please comply with proper rulesz Not allow non-operator to enter working areaz Welder installation, inspection, maintenance, and manipulation must be completed by authorized person.z Don’t use welding machine for unrelated purpose (Such as recharging, heating or pipeline thaw, etc.)z Must take safe precaution in case welder falling when it is put on the uneven groundz Never touch on hot electrical units.z Please instruct the authorized electrician to ground the welder frame by using proper-sized copper wire.z Please instruct the authorized electrician to connect the welder to power supply by using proper-sized, well-insulated copper wire.z When operating in the damp, space limited area, must ensure well-insulated between body and work piecez When operating in the high-rising location, must ensure safety by using safe net.z Please power off the machine while no longer welding.z Please use specified ventilation to prevent being gas poisoned and asphyxiated,z Especially in the container where oxygen is depleted easily.z Arc rays can injure your eyes and make your eyes feel uncomfortable. Hot spatter and slag can burn your skin.z Please wear proper welding helmet, leather gloves, long- sleeved suit, hat, apron and boots before welding.Preventing from fire, explosion, container breakaccidentsz Don’t put flammable material in the working area. Hot spatter and hot weld can easily start a fire.z Cable must be connected the work piece firmly to ensure good conductivity in case causing fire by resistance heat.z Don’t weld in the flammable gas or weld container which contains flammable material, otherwise it can cause explode.z Don’t weld encapsulated container, otherwise it can break.z Ensure a fire extinguisher at hand in case a fire breaks out.z Never let the finger, hair, and cloth near the rotary cooling fan and wire feeder rollers.z When feeding wire, don’t let the bottom of gun near your eyes, face and body, to prevent being harmed by wire.z Gas bottle must be firmly fixed on the ground, else if injure will exerts on.z Never place bottle under high temperature or sun light.z Never let your face near gas outlet while turning on the gas valve to prevent from being hurt by pressure gas.z Customer should use gas regulator provided by our company, and comply with the proper instruction.Avoid being hurt by welding machine while intransportz When moving the welding machine by fork-lift truck or crane, nobody can be allowed for standing downright the route of the moving welder, in case being hurt by the falling welding machine.z The ropes or wires which used for hanging up the welding machine must be strong enough to withstand corresponding tension strength. The rope or wire inclination hanging on the tackle must be no more than 30°Installation1.Installing situation(1)Must place welding machine in the room where is no straightsunlight, no rain, less dust, low humidity, and temperature range of -10℃~+40℃(2)The gradient of ground must be no more than 15°(3)Ensure no wind at the welding position, or use screen to blockthe wind.(4)The distance between welder and wall must be more than20cm, between welders more than 10cm to ensure enough heat radiation.(5)When using water cooled gun, must be care of not beingfrozen.2.Requirement of input volt:(1)Input volt must be standard sine wave, effective value380V±10%,frequency 50Hz/60Hz(2)Unbalance degree of 3- phase volt must be no more than 5%3. Power supply:.Table1: The size of fuse and breaker in the table are for reference only4. InstallationThe input power of this series welding machines is three phase AC 380v/50Hz. Operator must use the properly disconnected switchboard or switch box(not provided by our company) which is equipped circuit breaker, and should ground the welder safely and firmly.(1) Connect ground lead.(2) Connect terminal socket (+) to workpiece on DC TIG , to stick holder cable on SMAW.(3) Connect terminal socket (∽) to workpiece on AC TIG (IN TIG 315 AC/DC) still use terminal socket (+) to connectworkpiece).(4) Connect TIG torch to terminal socket (-) on AC or DC TIG , connect socket (-) to workpiece on SMAW.(5) Connect welder’s gas inlet to gas regulator by gas hose.(6) Connect TIG torch’s gas inlet to welder’s gas outlet. Product type315 500 630 Power supply3 phase AC380V Min. capacity Power network14KV A 27KV A 45KV A Input volt protection Fuse 20A 40A 60A Circuit breaker40A 60A 100A Cable size (cross-section)Input volt4mm 2 6mm 2 10mm 2 Output volt 35mm 2 50mm 2 70mm 2 Ground lead 4mm 2 6mm 2 10mm 2(7) Wire foot pedal switch or torch control cable to control cable socket.(8) When use water-cooled torch, connect water circulator to welder’s water inlet and torch’s water inlet to welder’swater outlet.(9) Power on air switch on the welder’s rear panel.(10) C onnect input power cable to switch box and power on. Definition of Product Model NumberProduct model codification of Series is illustrated by Picture 1:Rated welding currentPulseMMATIGFig.1: Product model definition of IN TIG AC/DC seriesPrinciple in BriefBlock diagram of principle :Fig.2: Block diagram of Series principle3 phases Rectifier Hi-frequent inverter Hi-frequent transformer Rectifier & filter Control circuitHi-frequent inverterThis series welding machines apply IGBT HF inverter technology. Inputted line frequency 3-phase 380V are rectified by rectifier, inverted into HF AC, reduced by HF transformer, rectified and filtered by HF rectifier, then output DC volt or 50Hz AC square wave volt suitable for welding by second invert. After this process, the welder’s dynamical responsive speed has been great increasing, the size and weight of welder’s transformer and reactor are reduced noticeable. Power source enjoy sound anti-fluctuating ability due to excellent circuit loop control.Power source can reach their potential as well as easy arc-start, stable arc, pretty weld formation and continuous regulation of welding current during external context changes(As to fluctuation in input power supply and extended welding cables) due to reasonable control circuit design .a)TIG b)SMAWFig.3: IN TIG AC/DC Series output characteristicOperating Instruction1. Function introduction1.1 Front panel illustration and parts number reference1.1.1 IN TIG-315 AC/DC Front panel illustration and parts number referenceFig. 4: IN TIG -315 AC/DC’s front panelFig.5: IN TIG-500 / 630 AC/DC’s front panel1.2Foot pedal switch with adjustable welding currentFig.6: Foot pedal switchFoot pedal switch can be used for arc start control and welding current regulation of IN TIG-315 AC/DC. Welder will switch automatically to foot pedal control after the control plug is connected to welder’s control cable socket. When the pedal is stepped on, the welder begins to work at welding current in line with the degree of the pedal being pressed. The ceiling current is controlled by regulating current preset potentiometer.Note: If customers demand foot penal switch for IN TIG-500 AC/DC or IN TIG-630 AC/DC, please underline in order(s).1.3 Rear panel illustration and parts number referenceFig.7: IN TIG-315 AC/DC Rear panelFig.8: IN TIG-500 / 630 AC/DC rear panel1.4 Control panelThe control panel is shown as Picture 4, which is used to select welder functions and to set up parameters. The control panel is consisting of digital displayer, regulation knobs, and LED indication lamps.1st line. DC TIG/AC square wave TIG2nd line.2-step (Non-Autolock)/4-step (Autolock)When the lamp in 5th or 7th line is selected, the digital displayer will show values of respective parameter setting. They can be adjusted by pressing and tuning the regulation knob clockwise to increment, counter clockwise to decrement. Press the knob and tune simultaneously for quick setting.“2-step” refers to start welding while push torch trigger, stop welding while releasing it.“4-step” refers to output starting-arc current while firstly pushing torch trigger, then current slopes up to where can welding normally while releasing it. When welding finished, current slopes down to where fills crater and maintains while pushing it again, then stop outputting current while releasing it.3th line Constant current TIG/Pulse TIG /SMAW4th line1.4.1Glossary:1. Pre-gas flow:Time elapse of gas flow before welding2. Arc-start: Min current of start arc3. Up-slope: Time elapse of welding current slopes up4. Constant current: welding current on output constant current5. Oxide clean ratio: time ratio of output clean currentWhile in AC TIG, regulate clean width and penetration to obtain optimum welding quality.6. AC Bias: Ratio of clean current dividing by welding current.By adjusting the parameter, as to adjusting clean current result in reasonable oxide clean effect.Suggestion: At the same clean effect, reduce clean ratio andincrease AC bias to obtain deeper penetration, higher productivity and prolong tungsten electrode lifespan.7. AC frequency: Frequency of output AC8. Peak: Peak value of output pulse9. Pulse ratio: Time ratio between length of peak value current and length of whole single pulse applied in pulse TIG, can be easily used for controlling penetration in all-position or thin sheet welding.10. Pulse frequency: Output pulse frequency11. Base current: Arc maintenance current of output pulse12. Down –slope: Time of welding current slopes down13. Crater filling: Welding current of crater filling.14. Post-gas flow: Time of gas flow after ending weldingFunction selection knob: Used for shifting modes illustratedpreviously. Tuning clockwise can select modes orderly fromleft to right, while select reversely by tuning counter-clockwise.Parameters preset knob: Used for adjusting the values of parameters. Increase by tuning clockwise, reducing by tuning counter-clockwise. Press the knob and tune right or left for quick adjustment.Welder can automatically save the set-up for next use while turning off the machine1.4.2 “Protection” indicator lamp: lights on yellow and stopswelding automatically while in overheat, over-current,over-voltage or water insufficient, but will not light onwhile in normal welding. Protection codes are illustratedbelow:1. Display 801: Over-voltage protection. Please turn off welder immediately and inform authorized reseller to repair. 2.Display 802 or 803: Over-current protection. Please turn off welder immediately and inform authorized reseller to repair. 3.Display 804: overheat protection. Please turn off welder immediately to cool it down.4.Display 805: Pulling torch trigger for a long time with no current or torch damaged. Repair welding torch or foot pedal 5.Display 806(500,630 types): water insufficient protection.The default setting is “water cooled”. It does work while using a water-cooled torch at normal water circulation. When appliedair-cooled torch, the welder’s protection lamp will light on anddisplay “806” protection code. Press the Function selection and parameter preset knobs simultaneously for up to 3 seconds toeliminate water insufficient protection. Redo the same way toback to previous mode.1.4.3 Power on/off lamp: It displays red when power on2. Operation procedure:1). 2-step: push torch trigger pre-gas flow arc start arc start currentup-slope normal weldingrelease trigger down-slope crater filling post-gas flowend welding2). 4-step:push torch trigger pre-gas flow arc start arc start currentpush torch trigger down-slope crater filling release trigger post-gas flow end weldingTIG welding parameters for Al and Al-Mg alloy (Only for reference)Sheet/platethickness (mm)Diameter of Tungstenelectrode(mm) welding current(A) Wire diameter /mm Argon flow rate/L.min -1 welding layer face/back preheat temperature Remark 12 40-60 1.67-9 Face 1 - flange welding1.5 50-80 1.6-2.0 flange weldingor singleside buttwelding2 2-3 90-120 2-2.58-12butt welding 3 3 150-180 2-3v-shape bevel butt welding 4 4 180-200 310-15 1-2/1 5 180-240 3-4 6 5 240-280 414-16 1-2/1 8 260-3204-5 2/1 100 10 280-3403-4/1-2 100-150 12 5-6 300-36016-20 150-200 14 340-3805-6 180-200 16 6 4-5/1-2 200-220 18 360-400 200-240 20 20-22200-260 16-20 340-380 16-22 2-3/2-322-25 6-7 360-400 20-22 3-4/3-4SMAW welding parameters (Only for reference)workpiece thickness (mm )<1 2 3 4~5 6~12 ≥13 weldingelectrode diameter (mm )1.5 2 3.2 3.2~4 4~5 5~6welding current (A )20~40 40~50 90~110 90~130 160~250 250~400Repair & Maintenance In principle welders maintenance will be completed by us. Operators will be instructed by us to solve the problems which they come across in using.Warning: Should not open up case freely, the max volt inside machine will be 600V. Customers must take safe precautions preventing from being electric shock while in maintenance.1. Apparently misunderstood failuresNormal phenomenon occurs in welding⑴Welder doesn’t work while in pretty low input volt.⑵When welder has worked for a long time in high temperature orin high welding current context, the thermal-sensitive circuitbreaker will tripped to stop welder working, protection lampwill light on and LED will show “804” protection code. Welderwill automatically reinstate after merely running up for severalminutes in open load (not necessarily shut down welder).⑶When welder has worked for a long time in high temperature orin high welding current context, the circuit breaker on the rearpanel will tripped to power off. When this situation occurs,please switch off the disconnected switchboard, and then haltthe welder lasting at least five minutes to restart. Whenrestarting the welder, please reset the circuit breaker firstly,then turn on the disconnect switchboard or switch box to poweron welder, finally use for welding after running up for severalminutes in open load.2.AttentionThe input volt range is must between 340-420V, and no phase missing.⑴Check if the ground lead is connected correctly and firmly⑵Must connect welding cable to terminal plug socket firmly,otherwise will burn out the terminal which lead to welding process instability.⑶The direction of cooling fan rotary should be in line withrequirement.⑷Power off as soon as finished welding⑸When use in outdoor, make sure welder be shielded from rainsor snows, but don’t block air circulation.3.Troubleshooting3.1 Routine checking procedure prior to maintenance⑴Check if the input volt has the phase to be lost, and range arebetween 340-420V.⑵Check if input primary power cable is connected correctly andfirmly.⑶Check if the ground lead is connected correctly and firmly.⑷Check if the cables are connected correctly and firmly3.2 Ordinary failures, probable cause and countermeasures refer toAppendix A4. Periodical check and maintenance(1)Must remove dust from power resource with pressure air byauthorized maintainer each year as well as checking if the jointers become loosen. Must check frequently if quick plug or terminal socket is loosely connected, knobs are loose, at least per month.(2)Must check timely if knobs become loosen.Technical data 1. Main technical parametersIN TIG-315 AC/DC IN TIG-500AC/DCIN TIG-630AC/DCRated input volt 3 phases 380V±10%/50Hz Rated input capacity 9.3KVA 18.2KVA 30KVA Rated input current 14.4A 29.7A 55A Constant current 5-315A 20-500A 20-630A Peak current 5-315A 20-500A 20-630AWelding current forSMAW20-315A 20-500A 20-630A Arc force current forSMAW10-200ABase current 5-315A 20-500A 20-630A Arc-start current 20-160ACrater fill current 5-315A 20-500A 20-630A Pulse ratio 1-100%AC bias -50%~+30%Pulse frequency 0.2-50HzPre-gas flow 0.1-15sPost-gas flow 0.1-15sUp-slope 0.2-10sDown -slope 0.1-15sOxide clean ratio -40%~+40%Rated duty cycle 60% 60% 35%V oltage in open load 64V 76V 76VEfficiency 79% 77%Power factor 0.95Insulation degree ofHmain transformerInsulation degree ofBoutput reactorKg8070KgWeight 40Kg2. Main circuit diagram (1) IN TIG-315 AC/DC№Trouble Probable cause Remedies1 Indicator lamp doesnot light on and doesn’t work when machine switches on.(1) Phase missing (2) Fuse size (2A )breaks (3) Input cable break down (1)Inspect power source (2)Inspect fan, power source transform and control board are in good condition or not (3)Inspect cable 2 Air switch trips automatically while welder working on without big welding current for long time The following components may probably damaged :IGBT module, 3 phase rectified module, output diode module, other components Short circuited (1)Inspection and replacement (2)When IGBT module breakdown, check if resistors 12Ω. 5.1Ωand SR160 on driving board are damaged or not. 3 Welding current is not stable.(1) Phase missing (2) Main control board is damaged. (1)Inspect power source (2)Inspection and replacement 4 Welding current isnot adjustable. (1) Conductive wire broken. (2) Main control board is damaged.(3) Coder is damagedInspection and replacement 5 Display 801 protection code (overvolt)) (1) Secondary IGBT moduleis damaged(2) Main board is damagedReplace secondary IGBT module and main board 6 Display 802 or 803 protection code (overcurrent) (1) Secondary IGBT moduleis damaged(2) Main board is damagedReplace secondary IGBT module and main board 7 Display 804 Protection code (overheat) (1) Welding current is toolarge(2) Context temperature istoo high.(3) Thermal relay isdamaged(1) Working in open load, idle and cooling down (2) Replace thermal relay 8 Display 805 protection code (1) Torch trigger has beenpushed for a long time inopen load(2) Welding torch trigger orfoot pedal switch aredamaged(1) Inspect the torch or foot pedal switch and replace it (2) Release the trigger 9 Display 805 protection code(water insufficient)(1) No water supply(2) Bad water circulation(3) Water valve, watercirculator or torch aredamaged (1)Connect to water supply (2)Inspect water circulation (3)Replace the valve, circulator or torchList for the spare of INTIG AC/DC Series MachineINTIG-315 AC/DC INTIG-500 AC/DC Description Part Code Part Code MAIN PCB PCB-TIG-AC/DC-315PCB-TIG-AC/DC-500 DRIVE CARD PCB-DRV-01U PCB-DRV-01L DISPLAY PCBPCB-DSP-AC/DC-315PCB-DSP-TIG-AC/DC-500 DC CAPACITOR CAP001CAP001AC CAPACITOR CAP002CAP003INPUT BRIDGE MODULE IBDG003IBGD004INPUT SURGE SUPPRESSOR ISS001ISS001 CONTROL TRANSFORMER CTRAX12CTRAX12 SQUARE WAVE TRANSFORMER CTRAX13CTRAX13 INSULATION TRANSFORMER INSTRAX001INSTRAX001MCB MCB001MCB002IGBT WITH SNUBBER CARD IGBT50R12SNB NAIGBT NA IGBT10012 SNUBBER CARD NA PCB-SNB-02 SNUBBER CAPACITOR NA SCAP001OUT PUT FAST RECOVERY DIODE (CC)FRM-DBC2F200N6S FRM-DKR200AB60OUT PUT FAST RECOVERY DIODE (CA)FRM-DBC2F200P6S FRM-NKFD200-40A OUT PUT IGBT FOR INTIG-315 AC/DC IGBT40012NAOUT PUT IGBT FOR INTIG 500 AC/DC NA IGBTFZ600R12KE3MAIN TRANSFORMER MTRAX-315 AC/DC MTRAX-500 AC/DCFAN FAN003FAN003SECONDARY IGBT PROTECTION PCB PCB-SNB-SEC-01NAVOLTAGE RELEASE PCB PCB-VRL-315 AC/DC PCB-VRL-500AC/DCSNUBBER CARD FOR OUT PUT FASTPCB-SNB-OUT-315 AC/DC PCB-SNB-OUT-500 AC/DC RECOVERY DIODESECONDARY DC CAPACITOR CAP-40MFD-800V CAP-40MFD-800VCURRENT SENSOR CS-CSK1-300A CSHOP600ASBHF TRANSFORMER CTRAX007CTRAX007HF PCB PCB-HF-01PCB-HF-01ISOLATION PCB FOR AC/DC PCB-ISO-03PCB-ISO-03SOLONAID VALVE SV001SV001OVER CURRENT PROTECTION PCB PCB-OC-315PCB-OC-500DC CAPACITOR 10MFD-1400V CAP-10MFD-1400V CAP-10MFD-1400VENCODER FOR PARAMETER SELECTIONENC01ENC01AND SETTINGOUT PUT CONNECTOR EURO TYPEOCN-EURO-S OCN-EURO-S WITH STRIP6 PIN CONNECTOR MALE CON6PNM CON6PNM6 PIN CONNECTOR FEMALE CABLE SIDECON-6-CM-01CON-6-CM-01 PRIMARY THRUST COIL P-THCL-315 AC/DC P-THCL-500 AC/DC SECONDARY THRUST COIL S-THCL-315 A/CDC S-THCL-500 AC/DC WATER FLOW SWITCH WFS-50W WFS-50W。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EKM400DC 中频直流点焊控制器使用说明书⏹型号:EKM400DC⏹出厂编号:⏹出厂日期:请在使用前仔细阅读本使用说明书,并妥善保存,以备查阅。

镇江久能电器设备有限公司感谢贵公司使用久能电器的电阻焊机控制器。

请您在安装控制器及启用前能详细研读本说明的正确使用方法及注意事项,如您有疑问可直接向本公司咨询,本公司乐于为阁下解答。

400系列中频电阻焊机控制器是镇江久能电器设备有限公司优质产品之一,采用微型计算机控制,故能获得精确的控制量,且带有工作参数设定,具有记忆功能。

设置操作简便、性能优异、故障率低、坚固耐用。

本书内容力求正确和简洁,若有错漏之处,本公司会尽快修订,以求完善。

务请注意高压危险,请小心处理系统需求:3相50Hz380V输入接线容量:不小于25mm²2相PWM500V输出接线容量:不小于50mm²冷却水每分钟流量不小于10升冷却水进水温度不大于25℃控制器周边布局输出端子接线方式目录一、注意事项 (1)二、控制器的主要特点 (2)三、控制器的基本参数 (3)四、控制器控制及指示功能说明 (5)五、控制器操作说明 (7)六、常见故障处理 (16)七、产品维护及售后服务 (22)一、注意事项1、操作前必须确定接线连接妥当。

2、注意高压部分。

控制器电源、IGBT都有较高的电压,因此当接触这些电气回路时,一定要关掉电源,以免发生触电意外;3、接通控制器电源前,应确定脚踏(或按手)开关不在工作(接通)状态;4、作任何保养检查或检修时,必须关掉或切断控制器电源开关,并由专业人员进行操作;5、尽量不要再有腐蚀性气体或灰尘太多的地方使用控制器,避免控制器接触水或油;6、请勿将重物置于控制器上;7、尽量保持环境清洁,应避免铁屑和过重湿气侵入,定期检查可能松动的地方,如接线端、螺丝等。

二、控制器的主要特点400系列中频焊机控制器,是一种以DSP芯片作为主控单元的点焊机同步控制器。

该系列控制器主要功能特点如下:●32组焊接规范存储:焊接时可以进行更加灵活的选择和控制。

●可设定预热电流,焊接电流和回火电流,有效地解决了焊接过程中产生的喷溅和焊接结束后工件的淬火问题。

三个放电脉冲可单独或任意组合使用。

●具有电流缓升/缓降功能:使用缓升/缓降功能可以避免焊接时产生喷溅,满足特殊材料焊接要求。

●计数功能:具有计数功能,可以对焊接次数进行统计,使用此功能,可方便地了解工作效率。

●具有单点/连续/缝焊焊接功能●节能:三相电源输入,整流逆变后中频1000Hz输出,工作频率高,变压器损耗小,节能效果明显。

●安装使用方便:中频逆变焊机所使用的变压器相比工频的,体积大大减小,整体设备轻巧,安装使用方便。

●故障诊断和自动保护功能:在工作过程中,控制器如检测到情况异常,会自动关闭输出并友情提示。

●通讯及BCD码控制功能:可外接工控机、PLC等设备,实现远程控制自动化管理,提供工作效率。

●可扩展性:采用德国博世技术通过本公司各种扩展模块组合可形成:1:远程监控2:实时数据反馈3:可编程输入、输出注意:1、参数设定用户可任意设定触摸屏操作、设定、报警、特殊功能界面并设定参数。

2、使用方法将控制器安装完毕并确认脚踏开关开启后,接通控制器和点焊机的电源,打开前面板上的开关,此时焊机处于休止状态。

即点焊机处于电极抬起、主变压器掉电状态。

此时可对焊接规范进行调整,此时控制器处于上一次工作时的焊接规范。

3、工作方式控制器可以有两种工作方式:普通点焊和缝焊1) 单点点焊:起动信号开始后即开始焊接过程,焊接结束后发出焊接完成信号。

启动开关气阀输出电流波形终了信号2) 连续点焊:连续点焊过程中,如果起动开关一直保持有效,那么电磁阀输出在保持时间过后会断开,焊钳张开,然后休止时间有效。

休止时间过后电磁阀会再次闭合,重新开始下一个焊接过程。

启动开关气阀输出电流波形终了信号3) 缝焊方式:此方式分为常规和两脚两种方式。

a) 常规方式:即起动后,第二脉冲的循环输出形成了缝焊过程,随着缝焊轮的转动,电流一直输出,直到起动信号断开,那么焊接过程即结束。

启动开关气阀输出电流波形终了信号b) 两脚方式:即第一次起动后,第二脉冲循环输出,形成缝焊过程,第二次起动后焊接循环结束。

启动开关气阀输出电流波形终了信号4、规范选择方式两种方式:端子选择规范和面板选择规范。

1) 端子选择:主板端子/面板端口短接时为端子选择,由外部PLC控制规范数,遵循8421码原则。

2) 面板选择:主板端子/面板端口断开时为面板选择,由人机界面控制规范数。

5、脉冲电平方式1) 脉冲方式:启动信号立即有效,即踩下脚踏流程就开始执行。

启动开关气阀输出电流波形终了信号2) 电平方式:启动信号延迟有效,即踩下脚踏过预压流程才开始执行,未过预压松开脚踏流程停止。

启动开关气阀输出电流波形终了信号6、电流递增功能、电极修磨为了补偿电极磨损造成的焊接电流密度降低现象,控制器提供了电流递增功能。

用户可以根据实际情况设定最多10个步增段。

在电流递增功能中涉及到了以下几个参数:电流增量、修磨点间隔、步增段电流增量、步增段焊点数、步增通知点。

1) 电流增量:电流递增过程中相对于电流的设定值的总的电流增量。

取值范围0-999.9%。

2) 修磨点间隔:电流递增过程中总的焊点数。

取值范围1-9999。

3) 步增段电流增量:每一个步增段中电流相对于总的电流增量(电流增量)的百分比。

如,步增段1的电流递增量为 1.%I ,步增段1的终止电流值为(1+电流增量*1.%I)*焊接电流设定值。

4) 步增段焊点数:每个步增段中包含的焊点数占总的递增过程的焊点数的百分比,如1.%C,为步增段1的焊点数占总的焊点数的百分比。

所以步增段1内的焊点数=修磨点间隔*1.%C。

5) 步增通知点:在步增过程接近结束时的前第N个点通知用户步增过程即将结束。

6) 电极预警点:在最后一次修磨过程即将结束的时候,在结束前的第N 个点提出预先警告,即电极预警点,其取值范围为0-9999。

7) 修磨次数:用户可以根据实际情况设定电极的总修磨次数。

7、电流监控电流监控功能用于检查在焊接过程中流过的实际的电流,并且将反馈的电流值与设定的参考值以及超、欠限值进行比较。

当测定的电流值超出允许误差的时候,控制器会提出报警或预警。

如果测量值低于允许的误差范围,那么将会启动一个计数器,并与之比较,如果允许补焊,那么控制器会补焊一次焊点。

对于每一个焊接脉冲可以单独设定电流监控功能。

当测得的电流值超过电流设定的误差的时候,会产生报警或预警信号。

对于预热、焊接、回火三个焊接过程,分别设定了电流参考值、超限值、许可欠限值和报警欠限值。

如图所示:1. 预热(焊接或回火)参考值:可以设定一个实际的电流参考值,电流超限、欠限值等参数都以这个参考值为标准。

2. I*超限值:对于电流I* (* =1,2或3,分别对应着预热、焊接和回火三个过程)来说,相对于电流的参考值有一个超限范围,当实际的电流超出这个限定范围的时候,控制器会提出报警,这时控制器有可能只提出报警不中断焊接过程,也有可能就此中断焊接过程,此功能可以通过主板上的拨码开关S6设置。

3. I*报警欠限值:测量的电流值相对于参考的电流值有一个低限误差,即报警欠限值,当电流测量值超出允许的报警范围时会提出报警,此时有可能中断焊接,也有可能不中断焊接,而重新启动下一次。

4. I*许可欠限值:相对于电流参考值可以设定一个许可欠限值,它也是一个百分比,在许可欠限和报警欠限之间,可以引入一个参数:连欠限点数,即可以允许连续n个点位于许可欠限和报警欠限之间,如果超出点数n后即报警,并结束焊接过程。

5. 连欠限点数:当实际的电流值落在了电流报警欠限和电流许可欠限之间的范围内,那么允许再焊一次,如果下一次仍然落在这个范围内,且没有超出“连欠限点数”范围,那么还可以再焊一次,直到达到连欠限点数设定值,如果下一点仍欠限,则控制器提出报警。

*注意:1)上电启动后需等待30秒,待内部电路完全启动(即面板上启动指示灯亮)才可以进行焊接操作。

2)您可以将您用不到的参数设为0,设为0后焊接流程将不执行工艺,不影响别的工艺。

3)对于您用不到的接线,请您妥善处理,可以用绝缘胶带缠好。

4)当控制器工作在恒流控制方式下,操作人员修改设定电流后,控制器需要10~20ms调整电流,调整完成后,控制器便可以按照所需电流工作。

5)控制器使用时,机箱壳体必须牢靠接地;6)控制箱要接通冷却水后方可使用,而且要保证冷却水有足够的流量和压力。

要定期(每月一次)检查水冷却系统的工作情况(流水是否通畅、漏不漏水等);7)通电使用时,不允许打开控制器箱体,更不允许用手随便触摸箱内各部分,以免触电(箱内有600V的高压);8)注意在电源断开且内部电路板指示灯熄灭后,控制器内部储能电容上还有接近30V的电压存在,需等待几分钟让其慢慢放电,对控制器维护时请特别注意!!!;9)检查内部接线与控制板接线时,务必切断电源;10)不允许用手触摸控制板上的组件,否则会有静电损坏组件的可能;11)不允许用手触摸IGBT,否则静电会损坏组件。

12)注意:控制器严禁空载试验,试用时必须带变压器!!!1、液晶无显示:查电源是否可靠接通,电源指示灯是否常亮;2、数据不可设定:检查操作是否正确,接线是否可靠;3、脚踏无响应:检查脚踏开关是否损坏,检查接线是否正确可靠;4、气动阀不动作:检查气动阀是否损坏,接触是否可靠,线路有无短线;5、过流保护:<1>逆变器输出电流过大,<2>中频变压器对地短路,<3>主控板检测异常;6、机器内部过热:首先检查流过散热器的水温度是否过高,其次,检查散热板上的温度继电器是否损坏,常态下开关是闭合的;7、变压器温度过高:检查变压器的水温是否过高;检查变压器内温度继电器是否损坏;8、(焊接)电流过大:提示焊接过程中的实际电流超出监视电流的设定范围,检查参数设置是否正确,焊接工艺是否合适;9、(焊接)电流过小:提示焊接过程中的实际电流超出监视电流的设定范围,检查参数设置是否正确,焊接工艺是否合适;焊接的二次回路是否有问题;10、更换电极请求:电极寿命已到,更换电极;更换电极后复位报警或从外部端子输入更换电极信号;11、修磨电极请求:请求修磨电极,对电极进行修磨后复位报警或从外部端子输入步增复位信号;12、水压检测异常、气压检测异常:检查水压和气压是否正常;检查气阀电源供电是否正常;13、无电流输出:检查IGBT接线是否正确可靠,检查IGBT是否损坏;14、焊接不牢或飞溅火花:检查气压大小和气路是否正常,检查焊机焊接时工件是否压紧,检查参数设置是否合理,市电电压是否正常;15、数据不正确:检查参数是否正确设置并保存;16、变压器声音太大:检查IGBT的接线是否可靠正确,检查IGBT是否损坏。