基于ANSYSLSDYNA电脑袜机成圈机件的动力学分析

基于ANSYS和ADAMS的传动系统动力学分析

基于ANSYS和ADAMS的传动系统动力学分析介绍了ADAMS柔性化理论,运用有限元软件ANSYS生成MNF中性文件,建立柔性体。

在ADAMS软件中进行传动系统的刚-柔混合建模,分别添加齿轮副和接触力对传动系统角速度和角加速度进行分析对比,使仿真结果更加贴近实际。

标签:ANSYS;ADAMS;柔性化;仿真近年来,随着大型机械和汽车的发展,对于齿轮和传动系统的研究越来越多。

例如龚淼等人对航空发动机叶片的修复机床进行了动态建模和仿真,以提高机床传动动态稳定性;张会杰等人研究了有负载变化时的机床传动系统特性;黄露郎等人用拉格朗日法建立丝杠传动系统的动态模型,对系统振动进行了数值求解;袁文武等人研究了基于UG和ADAMS的齿轮啮合动力学仿真。

但是,以往研究均是将传动系统构件作为刚性体考虑,刚性体构件在力的作用下不会产生变形,在研究齿轮传动方面,将齿轮及轴完全作为刚性体来研究,不能完全达到精度要求,需要把模型的部分构件处理成柔性体,建立刚-柔混合模型。

1 ANSYS柔性化柔性体是相对于刚体的概念,它强调了构件的可变形性。

ADAMS中将刚形体处理为柔性体有两种方法,一是利用ADAMS自身,建立离散柔性连接件;二是利用有限元软件建立柔性体。

ADAMS中柔性体是包含有构件模态信息的中性文件,构件的模态是构件自身的一个物理属性,构件被制造出来后,它的模态就已经确定,模态频率就是共振频率。

实际上模态反应了有限元模型中各节点位移的比例关系。

把几何模型离散成为有限元模型,有限元模型各节点都有各自的自由度,这样所有节点各自自由度的集和就构成了整个有限元模型的自由度。

在ADAMS中使用的模态中性文件必须借助于其他有限元软件。

在启动ANSYS后,我们导入传动轴模型,单元类型我们选择三维八节点单元SOLID45,材料为steel,其弹性模量为E=202GPa,泊松比μ=0.3,密度DENS=7800kg/m3;在划分网格时,设置网格尺寸为0.01,划分六面体单元,划分完成后共13440个单元,14839个节点;在两圆面上设置刚性面,选取圆心位置节点为连接点;最后在Solution中选择Export to ADAMS,生成所需的MNF文件。

ANSYS瞬态动力学分析完整教程

ANSYS瞬态动力学分析完整教程瞬态动力学分析的定义瞬态动力学分析(亦称时间历程分析)是用于确定承受任意的随时间变化载荷结构的动力学响应的一种方法。

可以用瞬态动力学分析确定结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力。

载荷和时间的相关性使得惯性力和阻尼作用比较重要。

如果惯性力和阻尼作用不重要,就可以用静力学分析代替瞬态分析。

瞬态动力学的基本运动方程是:其中:[M] =质量矩阵[C] =阻尼矩阵[K] =刚度矩阵{ }=节点加速度向量{ }=节点速度向量{u} =节点位移向量在任意给定的时间,这些方程可看作是一系列考虑了惯性力([M]{ })和阻尼力([C]{ })的静力学平衡方程。

ANSYS程序使用Newmark时间积分方法在离散的时间点上求解这些方程。

两个连续时间点间的时间增量称为积分时间步长(integrationtime step)。

?3.2学习瞬态动力学的预备工作瞬态动力学分析比静力学分析更复杂,因为按―工程‖时间计算,瞬态动力学分析通常要占用更多的计算机资源和更多的人力。

可以先做一些预备工作以理解问题的物理意义,从而节省大量资源。

例如,可以做以下预备工作:1.首先分析一个较简单模型。

创建梁、质量体和弹簧组成的模型,以最小的代价深入的理解动力学认识,简单模型更有利于全面了解所有的动力学响应所需要的。

2.如果分析包括非线性特性,建议首先利用静力学分析掌握非线性特性对结构响应的影响规律。

在某些场合,动力学分析中是没必要包括非线性特性的。

3.掌握结构动力学特性。

通过做模态分析计算结构的固有频率和振型,了解这些模态被激活时结构的响应状态。

同时,固有频率对计算正确的积分时间步长十分有用。

4.对于非线性问题,考虑将模型的线性部分子结构化以降低分析代价。

<<高级技术分指南>>中将讲述子结构。

?3.3三种求解方法瞬态动力学分析可采用三种方法:完全(Full)法、缩减(Reduced)法及模态叠加法。

ansys动力学瞬态分析详解

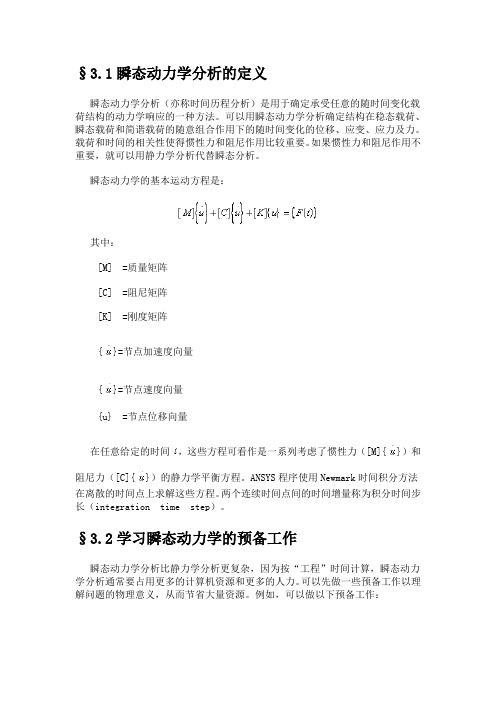

§ 3.1瞬态动力学分析的定义瞬态动力学分析(亦称时间历程分析)是用于确定承受任意的随时间变化载荷结构的动力学响应的一种方法。

可以用瞬态动力学分析确定结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力。

载荷和时间的相关性使得惯性力和阻尼作用比较重要。

如果惯性力和阻尼作用不重要,就可以用静力学分析代替瞬态分析。

瞬态动力学的基本运动方程是:[岡以+ [汕]+因国二{叫)}其中:[M]=质量矩阵[C]=阻尼矩阵[K]=刚度矩阵{」}=节点加速度向量{乂}=节点速度向量{u}=节点位移向量在任意给定的时间一,这些方程可看作是一系列考虑了惯性力([M]{:: })和-阻尼力([C]{ : })的静力学平衡方程。

ANSY程序使用Newmar时间积分方法在离散的时间点上求解这些方程。

两个连续时间点间的时间增量称为积分时间步长(integration time step )。

§ 3.2学习瞬态动力学的预备工作瞬态动力学分析比静力学分析更复杂,因为按“工程”时间计算,瞬态动力学分析通常要占用更多的计算机资源和更多的人力。

可以先做一些预备工作以理解问题的物理意义,从而节省大量资源。

例如,可以做以下预备工作:1. 首先分析一个较简单模型。

创建梁、质量体和弹簧组成的模型,以最小的代价深入的理解动力学认识,简单模型更有利于全面了解所有的动力学响应所需要的。

2. 如果分析包括非线性特性,建议首先利用静力学分析掌握非线性特性对结构响应的影响规律。

在某些场合,动力学分析中是没必要包括非线性特性的。

3. 掌握结构动力学特性。

通过做模态分析计算结构的固有频率和振型,了解这些模态被激活时结构的响应状态。

同时,固有频率对计算正确的积分时间步长十分有用。

4. 对于非线性问题,考虑将模型的线性部分子结构化以降低分析代价。

<<高级技术分指南>>中将讲述子结构。

§3.3 三种求解方法瞬态动力学分析可采用三种方法:完全(Full )法、缩减(Reduced)法及模态叠加法。

LS-DYNA动力分析指南 第13章 热分析与热固耦合分析

211第十三章 热分析和热固耦合分析LS-DYNA 除了强大的结构动力分析功能外,还可以进行稳态或瞬态的热分析,和热固耦合分析,可以处理热传导、对流和辐射各种热问题,在焊接、冲压、锻压及碰撞等过程中方便的考虑热问题(如塑性能转化为热能的问题)及热应力问题。

13.1 LS-DYNA 求解热问题所涉及到的关键字求解热问题所涉及到的关键字::*CONTROL_SOLUTION*CONTROL_THERMAL_SOLVER*CONTROL_THERMAL_TIMESTEP*CONTROL_THERMAL_NONLINEAR*CONTACT_SURFACE_TO_SURFACE_THERMAL*CONTACT_2D_AUTOMATIC_SINGLE_SURFACE_THERMAL*CONTACT_2D_AUTOMATIC_NODE_TO_SURFACE_THERMAL*CONTACT_2D_AUTOMATIC_SURFACE_TO_SURFACE_THERMAL*BOUNDARY_CONVECTION_OPTION*BOUNDARY__FLUX_OPTION*BOUNDARY_RADIATION_OPTION*BOUNDARY_TEMPERATURE_OPTION*BOUNDARY_THERMAL_WELD*INITIAL_TEMPERATURE_OPTION*LOAD_HEAT_GENERATION_OPTION*PART*MAT_THERMAL_OPTION13.2 13.2 进行热分析和热固耦合分析的步骤进行热分析和热固耦合分析的步骤进行热分析和热固耦合分析的步骤::13.2.1 LS 13.2.1 LS--DYNA 激活热分析的关键字激活热分析的关键字*CONTROL_SOLUTION :212典型的输入为:把热材料与结构材料相连使用的是*PART关键字:其中的参数TMID 就是定义的热材料ID 号,而MID 就是定义的结构材料ID 号,它们的编号可以一样,是不相干的。

ansys动力学瞬态分析详解

§3.1瞬态动力学分析的定义瞬态动力学分析(亦称时间历程分析)是用于确定承受任意的随时间变化载荷结构的动力学响应的一种方法。

可以用瞬态动力学分析确定结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力。

载荷和时间的相关性使得惯性力和阻尼作用比较重要。

如果惯性力和阻尼作用不重要,就可以用静力学分析代替瞬态分析。

瞬态动力学的基本运动方程是:其中:[M] =质量矩阵[C] =阻尼矩阵[K] =刚度矩阵{}=节点加速度向量{}=节点速度向量{u} =节点位移向量在任意给定的时间,这些方程可看作是一系列考虑了惯性力([M]{})和阻尼力([C]{})的静力学平衡方程。

ANSYS程序使用Newmark时间积分方法在离散的时间点上求解这些方程。

两个连续时间点间的时间增量称为积分时间步长(integration time step)。

§3.2学习瞬态动力学的预备工作瞬态动力学分析比静力学分析更复杂,因为按“工程”时间计算,瞬态动力学分析通常要占用更多的计算机资源和更多的人力。

可以先做一些预备工作以理解问题的物理意义,从而节省大量资源。

例如,可以做以下预备工作:1.首先分析一个较简单模型。

创建梁、质量体和弹簧组成的模型,以最小的代价深入的理解动力学认识,简单模型更有利于全面了解所有的动力学响应所需要的。

2.如果分析包括非线性特性,建议首先利用静力学分析掌握非线性特性对结构响应的影响规律。

在某些场合,动力学分析中是没必要包括非线性特性的。

3.掌握结构动力学特性。

通过做模态分析计算结构的固有频率和振型,了解这些模态被激活时结构的响应状态。

同时,固有频率对计算正确的积分时间步长十分有用。

4.对于非线性问题,考虑将模型的线性部分子结构化以降低分析代价。

<<高级技术分指南>>中将讲述子结构。

§3.3三种求解方法瞬态动力学分析可采用三种方法:完全(Full)法、缩减(Reduced)法及模态叠加法。

ANSYS动力学分析指南——瞬态动力学分析

ANSYS动力学分析指南——瞬态动力学分析§3.1瞬态动力学分析的定义瞬态动力学分析(亦称时间历程分析)是用于确定承受任意的随时间变化载荷结构的动力学响应的一种方法。

可以用瞬态动力学分析确定结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力。

载荷和时间的相关性使得惯性力和阻尼作用比较重要。

如果惯性力和阻尼作用不重要,就可以用静力学分析代替瞬态分析。

瞬态动力学的基本运动方程是:其中:[M] =质量矩阵[C] =阻尼矩阵[K] =刚度矩阵{}=节点加速度向量{}=节点速度向量{u} =节点位移向量在任意给定的时间,这些方程可看作是一系列考虑了惯性力([M]{})和阻尼力([C]{})的静力学平衡方程。

ANSYS程序使用Newmark时间积分方法在离散的时间点上求解这些方程。

两个连续时间点间的时间增量称为积分时间步长(integration time step)。

§3.2学习瞬态动力学的预备工作瞬态动力学分析比静力学分析更复杂,因为按“工程”时间计算,瞬态动力学分析通常要占用更多的计算机资源和更多的人力。

可以先做一些预备工作以理解问题的物理意义,从而节省大量资源。

例如,可以做以下预备工作:1.首先分析一个较简单模型。

创建梁、质量体和弹簧组成的模型,以最小的代价深入的理解动力学认识,简单模型更有利于全面了解所有的动力学响应所需要的。

2.如果分析包括非线性特性,建议首先利用静力学分析掌握非线性特性对结构响应的影响规律。

在某些场合,动力学分析中是没必要包括非线性特性的。

3.掌握结构动力学特性。

通过做模态分析计算结构的固有频率和振型,了解这些模态被激活时结构的响应状态。

同时,固有频率对计算正确的积分时间步长十分有用。

4.对于非线性问题,考虑将模型的线性部分子结构化以降低分析代价。

<<高级技术分指南>>中将讲述子结构。

§3.3三种求解方法瞬态动力学分析可采用三种方法:完全(Full)法、缩减(Reduced)法及模态叠加法。

lsdyna简介

LS-DYNA 简介ANSYS学习2009-02-17 20:03:54 阅读444 评论0 字号:大中小1.1 LS-DYNA 简介LS-DYNA 是世界上最著名的通用显式动力分析程序,能够模拟真实世界的各种复杂问题,特别适合求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性动力冲击问题,同时可以求解传热、流体及流固耦合问题。

在工程应用领域被广泛认可为最佳的分析软件包。

与实验的无数次对比证实了其计算的可靠性。

由J.O.Hallquist主持开发完成的DYNA程序系列被公认为是显式有限元程序的鼻祖和理论先导,是目前所有显式求解程序(包括显式板成型程序)的基础代码。

1988年J.O.Hallquist创建LSTC公司,推出LS-DYNA程序系列,并于1997年将LS-DYNA2D、LS-DYNA3D、LS-TOPAZ2D、LS-TOPAZ3D 等程序合成一个软件包,称为LS-DYNA。

LS-DYNA的最新版本是2004年8月推出的970版。

ANSYS/LS-DYNA的前后处理器是ANSYS/PRE-POST,求解器LS-DYNA,是全世界范围内最知名的有限元显式求解程序。

LS-DYNA在1976年由美国劳伦斯·利沃莫尔国家实验室(Lawrence Livermore National Laboratory)J.O.Hallquist博士主持开发,时间积分采用中心差分格式,当时主要用于求解三维非弹性结构在高速碰撞、爆炸冲击下的大变形动力响应,是北约组织武器结构设计的分析工具。

LS-DYNA 的源程序曾在北约的局域网Pubic Domain公开发行,因此在广泛传播到世界各地的研究机构和大学。

从理论和算法而言,LS-DYNA是目前所有的显式求解程序的鼻祖和理论基础。

1988年,J.O.Hallquist创建利沃莫尔软件技术公司(Livermore Software Technology Corporation),LS-DYNA开始商业化进程,总体来看,到目前为止在单元技术、材料模式、接触算法以及多场耦合方面获得非常大的进步。

ansys-lsdyna知识

一、关于dyna中材料失效准则的定义有些材料类型中有关于失效准则的定义,但是也有些材料类型没有失效准则的材料类型,这时需要额外的失效准则定义,与材料参数一块定义材料特性。

需要用到 *mat_add_erosion关键字,对于这个关键字有几个需要注意的地方。

1、材料的通用性破坏准则:`材料通常为拉破坏或者剪切破坏,静水压是以压为正,拉为负,所以静水压破坏就是给出最小的承受压力,当然需要小于0(即拉力),如果静水压小于该值,则材料破坏。

相反,应力则是以压为负,拉为正,故最大主应力或最大等效应力或最大剪应力破坏等等都是给出最大的应力极限,当然大于0,如果拉应力大于该值,则材料破坏,无论是 *MAT_ADD_EROSION,还是材料内部自带的破坏准则还是其他软件,都遵循以上准则。

注意:屈服不是失效。

2、单元失效模拟的功能与目的单元删除功能是为了克服有限元本身的缺陷而提出的一项方法,由于有限元本身是基于连续介质力学的,而在连续介质力学中,所研究的物体需要是连续的,既物质域在空间中连续。

在这样的理论假设框架下,单元本身是不会消失的。

然而在实际情况下,由于损伤断裂的存在,势必会使得一些单元消失或者完全的失效,所以为了能够模拟这种情况,DYNA 提供了单元失效功能。

破坏、失效、断裂,都是工程性的概念,它表示在达到某一准则后,结构、构件、或者构件中的某一部分,从结构中退出工作,不再影响整体结构的受力。

而从有限元概念上说,对上述机制的模拟,基本手段都是一样的,就是当满足某一指标(比如某个应变大小)后,将一个单元或者一个积分点的质量、刚度和应力、应变都设为零(或者非常接近与零),这样它在整体结构计算中就不再发挥作用,进而实现了退出工作机制的模拟。

所以,无论是把纤维模型中的某个纤维、或者分层壳模型中的某一层、或者实体模型中的某个积分点,或者结构中的某个单元,让其不再参与整体结构计算,都可以达到模拟破坏退出工作的目的。

而所谓单元生死技术,是上述基本概念在有限元程序中的一个“打包”应用。

基于ANSYS_LS_DYNA的滚动轴承仿真与分析

到。

( 2 ) 保持架的最大应力变化程度最大 , 说明保持架的应力

为了考虑摩擦的影响 , 将轴承实际的摩擦因数 、 润滑油和 挡边等模型综合考虑 , 建立了现有的摩擦因数 [ 4 ] , 相应数值的 设置见表 3。

表 3 接触模型中摩擦参数的取值 目标面 接触面 内圈外表面

fS = 0. 1 fD = 0. 05

2. 3 接触模型与载荷

由滚动轴承工作特点可知 , 在运动过程中 , 滚动轴承各部 件之间存在 3种接触 , 即滚动体与内圈外表面之间的接触 、 滚动 体与外圈内表面之间的接触及滚动体与保持架兜孔之间的接 触。 接触类型选择为普通的“ 面 -面” 接触 。 AN SYS/L S - D YNA 的接触摩擦基于库仑公式 , 摩擦因数 μ C 由式 ( 5 ) 给定 :

64 3. 2. 1 同一转速 、 不同外载荷接触应力分析

机 械 设 计

第 24 卷第 9 期

DYNA 下考虑摩擦条件的接触问题 , 成功实现了基于显式动力

由于后期实验装置能够施加的外力载荷大小有限 ,实例计 算中的外力取值主要考虑配合实验的情况 , 以便进行对比和验 证 。因此 ,外载荷分别取为 0. 5 kN , 1. 5 kN 和 2. 5 kN ,转速取为 4 000 r/m in。 在载荷施加过程中 ,外力载荷简化为轴承外圈的均布力形 式 ,按照程序要求施加以后 ,程序自动分解到有限元的节点上 , 通过接触的定义和计算传递到滚珠上 , 因此 , 没有以解析的方 式给出外力与单个滚珠受力的关系 。 如图 4 所示 ,等效应力值的分布情况用 3 种线型表示 ,横坐 标为等效应力值 , 纵坐标为出现的频率 。当载荷增加时 , 应力 分布曲线向右偏移且最大值随载荷的增大而增大 。说明随着 载荷的增加 ,滚动体在非承载区及承载区内的应力水平整体增 加。

基于ANSYS的转子动力学分析

Modeling

l

引言

旋转机械被广泛地应用于燃气轮机、航空发动机、工业压缩机以及各种电动机等装置

中,研究转子系统的动力学特性对旋转机械设计、制造、故障诊断、延寿等具有重要的意 义。 在进行转子动力学分析时,人们期望建立分析对象的高保真模型,减少计算模型与实际 问题的差异,获得原物理问题的准确结果。长期以来,转子动力特性计算的解析法、传递矩 阵法、基于梁单元的有限元法¨.21等分析方法,在建立计算模型时均对实际转子系统做出相 当程度的简化,这导致计算模型与实际问题产生较大的差异,并且其分析对象和分析能力有 限,无法对复杂转子结构进行有效的分析;而利用实体单元建模的有限元法则可以对多种复 杂转子结构进行高保真模拟,并考虑各结构间的动力影响,分析计算更加接近实际。 通用有限元程序ANSYS在其1I.0版本中推出了转子动力学计算的功能模块,可以对转 子系统进行实体建模,并考虑实体模型在转动状态下产生陀螺力矩时的动力特性。 本文通过对ANSYS

否

ANSYS粱单元与实体单元转子动力学分析能力

粱

否

实体 是 是 是 是 小 大 大 是 是

是

3应用实例

(1)验证性算例

对参考文献[5]中的简单转子模型进行计算分析,图l所示为建立的实体模型,转子

模型采用sofid45单元建立,端部约束所有自由度,中间支撑处约束径向和周向自由度。材

料属性由参考文献[5]给定。

嘲2转于结构州意罔

现代振动与噪声技术(第8卷 图3是本文建立的转子实体有限元模型。对该转子振动特性的讨论可参见参考文献 6]。

图3转子系统的有限兀模型

4结论

本文对ANSYS中的实体单元转子动力学分析功能及其理论基础进行了介绍,并对AN- SYS中基于梁单元和实体单元的转子动力学分析能力进行了对比。本文中的验证性算例说明 了采用实体单元对转于建模计算的准确性和有效性;扩展性算例则说明了实体单元建模在转