典型零件外形铣削加工中的工艺分析与编程技巧

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( ,6 ) 0一0 。

64

42

加工顺 序为 A B C D E F G A,加工 时切线切入切 出。 ——— ——— —

第二 ,装夹 定位的确定 。用 螺栓将两块压板 固定蜡模 的两 侧 ,使蜡模始终处 于工作 台中心位置 。 第三 ,选择 刀具 。根据加工要求 ,选用圆柱铣刀( 6。 1 ) 第 四, 确定切削用量 。 粗铣 主轴转速为 5 0r n 进给速度为 0 mi, /

典型零件外形铣削加工中的 工艺分析与编程技巧

口广西机 电工程学校 韦兰花

【 摘

要】 通过分析典型零件外形轮廓结构的数控加 工工艺 ,

段 :切除大部分加 工余量 ,使 毛坯在形状 和尺寸上接近零件 成 品。半 精加工 阶段 :使主要表 面达到一定 的精度 ,为主要 表面 的精加工做好准备 ,并完成一些次要表面 的加工 。精加 工阶段 : 使各 主要 表面达 到图纸规定 的质量要求 。光 整加工阶段 :对 于

质量要求 很高 的表 面 ,须进行光 整加工 ,主要用 于进一步提 高

阐 述数 控 铣 削加 工 的 工 艺 及 设 计 过 程 , 结 出 编程 中如 何 利 用 刀 总

具 半 径 补偿 功 能 对 零 件 进 行 粗 精 加 工 的 方 法 。

【 关键词】 典型零件外形铣 削加工 工艺分析 编程技巧 【 中图分类号】G 【 文献标识码】A

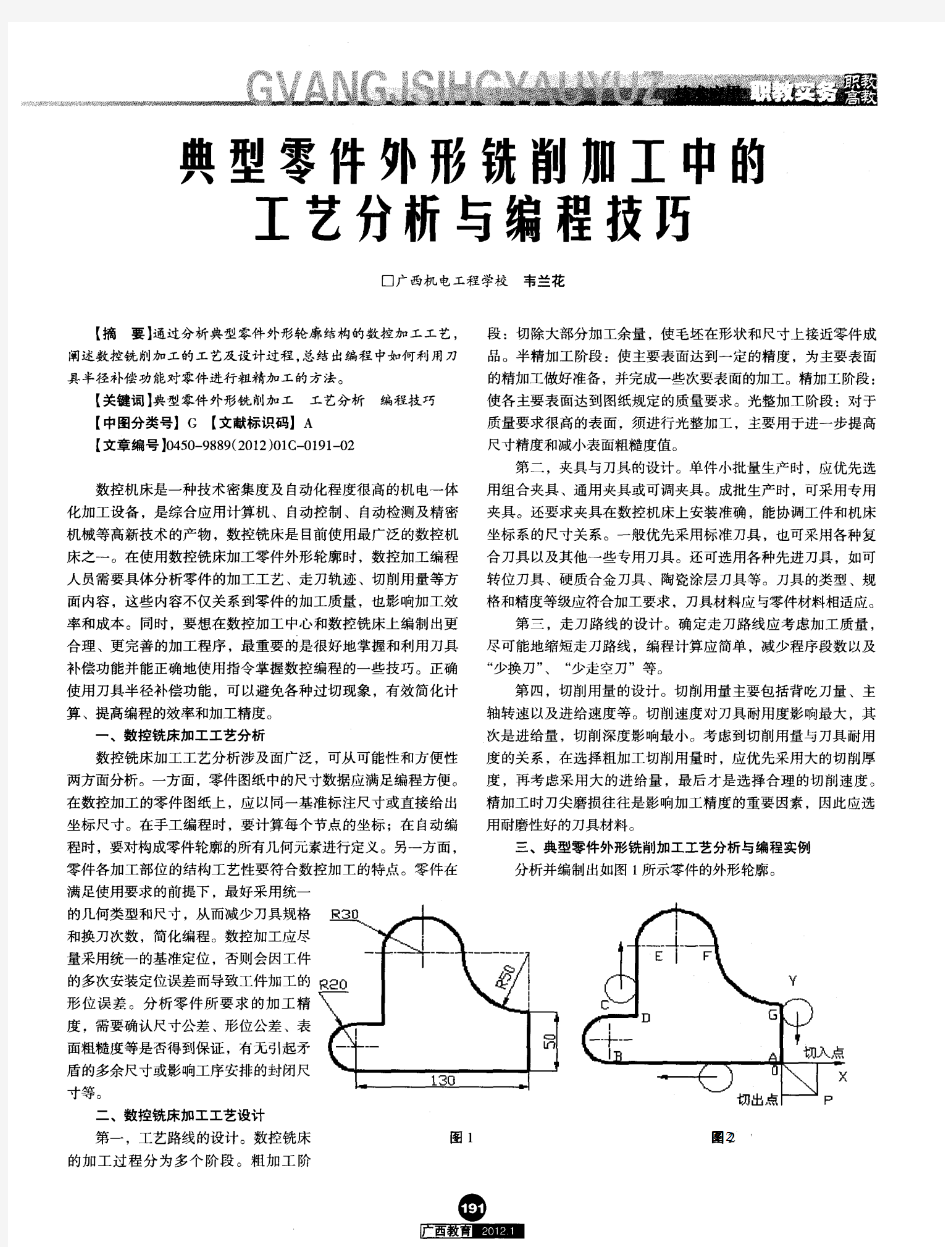

用耐磨性 好的刀具 材料 。 三、典型零件外形铣削加工工艺 分析 与编程实例 分析 并编制出如图 1 所示零件 的外形轮廓 。

、

数 控 铣 床 加 工 工 艺分 析

数 控铣床加 工工艺分析 涉及面广泛 ,可从可 能性和方便 性 两方面 分析 。一 方面 ,零 件图纸中的尺寸数 据应 满足编程方便 。

坐标 系的尺寸关 系。一般优先采 用标准刀具 ,也 可采用各种复

机械 等高新技 术的产物 ,数控铣 床是 目前使用 最广泛 的数 控机

床之 一 。在使 用数控铣床 加工零件外 形轮廓 时 ,数控加工 编程 人 员需要具体 分析零件 的加工工艺 、走刀轨迹 、切削用量 等方

面 内容 ,这些 内容不仅关 系到零件 的加工质量 ,也影响加 工效

二 、数 控 铣 床 加 工 工 艺设 计

第 一 ,工艺路线 的设计 。数控铣床

的加 工过 程 分 为 多个 阶 段 。粗 加 工 阶

图 1

图2

第一 ,加工路线 。 以 A点为程序 原点 ,建立工 件坐标 系 , 即在 图 2建立 的工件坐标 系中 ,求 得各点 的 X、Y坐标值 为 : A

【 文章编号 】409 8(0 2O c 09—2 05 —892 1)1一 110

数 控机床是 一种技术密 集度及 自动化程度很 高的机 电一体 化 加工设备 ,是综合应 用计算机 、自动控制 、自动检测及 精密

尺寸精度和减小表 面粗糙度值 。 第 二 ,夹具与 刀具 的设计 。单 件小批量生产 时 ,应优先选 用组合夹 具 、通用 夹具或可调夹具 。成批生产 时 ,可采用专用 夹具 。还要求夹具 在数控机床 上安装准确 ,能协调工件和机床

在数 控加工 的零 件图纸上 ,应以 同一基 准标注尺 寸或直接 给出

坐标 尺寸 。在 手工编程 时 ,要计算每 个节点 的坐标 ;在 自动编

程 时 ,要对构成零件 轮廓 的所有几何元 素进行定 义。另一方面 , 零件 各加工部位 的结构工 艺性要符合数 控加工 的特 点 。零件 在 满 足使 用要求 的前提 下 ,最好采用统一 的几何 类型和尺寸 ,从 而减少刀具规格

( , )B f10 0 , ( 10 4 ) D ( 10 4 )E( 10 10 , O 0 , 一 3 ,)C 一 3 ,0 , 一 1 ,0 , 一 1 ,0 )F

( 5 。0 )G( 5 )起刀点 P 6 , 6 )切入点 (0 0 , 出点 一 0 10 , O,0 , (0 一 0 , 6 , )切

和换刀 次数 ,简化编程 。数控 加工应尽

量采用 统一 的基准定位 ,否则 会 因工件

的多次安装定位误差 而导致工件加工 的

形 位 误差 。分 析零 件 所要 求 的加 工精

度 ,需 要确认尺寸公差 、形位公差 、表 面粗糙 度等是否得到保证 ,有 无引起矛 盾 的多余 尺寸或影响工序 安排 的封闭尺 寸等 。

一

尽可能地 缩短走刀路线 ,编程计算 应简单 ,减少程 序段数 以及

“ 换刀 ” “ 走空刀”等。 少 、 少

第 四 ,切削用量 的设 计。切削用量 主要包括背吃 刀量 、主 轴转速 以及进给速度 等。切削速度 对刀具耐用度影 响最大 ,其 次是进给 量 ,切削深度 影响最小 。考 虑到切削用量 与刀具 耐用 度的关 系 ,在选择粗加 工切削用量 时 ,应优先采用大 的切削厚 度 ,再 考虑采 用大 的进给 量 ,最 后才是 选择合 理的切 削速 度。 精 加工时 刀尖磨损往往 是影响加工精度 的重要 因素 ,因此 应选

2 0 m / i,精 铣 主轴 转 速 为 10 / i,进 给 速 度 为 10 0 mmn 00r n m 0

mm/ n mi o

Βιβλιοθήκη Baidu

第 五 ,程 序编制 。根据 F N C数 控 系统的程序 格式 ,编 AU 制如图 3所示零 件的外形精加工程序 ,深度 为 6m m。参 考程序

合刀具 以及其他一些 专用刀具 。还 可选用各种先进 刀具 ,如可

转位刀具 、硬质合 金刀具 、陶瓷涂 层刀具等 。刀具的类型 、规

格和精度等级应符合加工要求 ,刀具 材料 应 与零件材料相适应。

第 三 ,走 刀路线 的设 计 。确定走 刀路线应 考虑加 工质量 ,

率 和成本 。同时 ,要想在数 控加工 中心和数控铣 床上编制 出更 合 理 、更完 善的加工程序 ,最重要 的是很好地 掌握和利用 刀具 补偿 功能并 能正确地使用指 令掌握数 控编程 的一些 技巧 。正确 使用 刀具半径 补偿功能 ,可 以避免各种 过切现 象 ,有效简 化计 算 、提 高编 程的效率 和加 工精 度。

64

42

加工顺 序为 A B C D E F G A,加工 时切线切入切 出。 ——— ——— —

第二 ,装夹 定位的确定 。用 螺栓将两块压板 固定蜡模 的两 侧 ,使蜡模始终处 于工作 台中心位置 。 第三 ,选择 刀具 。根据加工要求 ,选用圆柱铣刀( 6。 1 ) 第 四, 确定切削用量 。 粗铣 主轴转速为 5 0r n 进给速度为 0 mi, /

典型零件外形铣削加工中的 工艺分析与编程技巧

口广西机 电工程学校 韦兰花

【 摘

要】 通过分析典型零件外形轮廓结构的数控加 工工艺 ,

段 :切除大部分加 工余量 ,使 毛坯在形状 和尺寸上接近零件 成 品。半 精加工 阶段 :使主要表 面达到一定 的精度 ,为主要 表面 的精加工做好准备 ,并完成一些次要表面 的加工 。精加 工阶段 : 使各 主要 表面达 到图纸规定 的质量要求 。光 整加工阶段 :对 于

质量要求 很高 的表 面 ,须进行光 整加工 ,主要用 于进一步提 高

阐 述数 控 铣 削加 工 的 工 艺 及 设 计 过 程 , 结 出 编程 中如 何 利 用 刀 总

具 半 径 补偿 功 能 对 零 件 进 行 粗 精 加 工 的 方 法 。

【 关键词】 典型零件外形铣 削加工 工艺分析 编程技巧 【 中图分类号】G 【 文献标识码】A

用耐磨性 好的刀具 材料 。 三、典型零件外形铣削加工工艺 分析 与编程实例 分析 并编制出如图 1 所示零件 的外形轮廓 。

、

数 控 铣 床 加 工 工 艺分 析

数 控铣床加 工工艺分析 涉及面广泛 ,可从可 能性和方便 性 两方面 分析 。一 方面 ,零 件图纸中的尺寸数 据应 满足编程方便 。

坐标 系的尺寸关 系。一般优先采 用标准刀具 ,也 可采用各种复

机械 等高新技 术的产物 ,数控铣 床是 目前使用 最广泛 的数 控机

床之 一 。在使 用数控铣床 加工零件外 形轮廓 时 ,数控加工 编程 人 员需要具体 分析零件 的加工工艺 、走刀轨迹 、切削用量 等方

面 内容 ,这些 内容不仅关 系到零件 的加工质量 ,也影响加 工效

二 、数 控 铣 床 加 工 工 艺设 计

第 一 ,工艺路线 的设计 。数控铣床

的加 工过 程 分 为 多个 阶 段 。粗 加 工 阶

图 1

图2

第一 ,加工路线 。 以 A点为程序 原点 ,建立工 件坐标 系 , 即在 图 2建立 的工件坐标 系中 ,求 得各点 的 X、Y坐标值 为 : A

【 文章编号 】409 8(0 2O c 09—2 05 —892 1)1一 110

数 控机床是 一种技术密 集度及 自动化程度很 高的机 电一体 化 加工设备 ,是综合应 用计算机 、自动控制 、自动检测及 精密

尺寸精度和减小表 面粗糙度值 。 第 二 ,夹具与 刀具 的设计 。单 件小批量生产 时 ,应优先选 用组合夹 具 、通用 夹具或可调夹具 。成批生产 时 ,可采用专用 夹具 。还要求夹具 在数控机床 上安装准确 ,能协调工件和机床

在数 控加工 的零 件图纸上 ,应以 同一基 准标注尺 寸或直接 给出

坐标 尺寸 。在 手工编程 时 ,要计算每 个节点 的坐标 ;在 自动编

程 时 ,要对构成零件 轮廓 的所有几何元 素进行定 义。另一方面 , 零件 各加工部位 的结构工 艺性要符合数 控加工 的特 点 。零件 在 满 足使 用要求 的前提 下 ,最好采用统一 的几何 类型和尺寸 ,从 而减少刀具规格

( , )B f10 0 , ( 10 4 ) D ( 10 4 )E( 10 10 , O 0 , 一 3 ,)C 一 3 ,0 , 一 1 ,0 , 一 1 ,0 )F

( 5 。0 )G( 5 )起刀点 P 6 , 6 )切入点 (0 0 , 出点 一 0 10 , O,0 , (0 一 0 , 6 , )切

和换刀 次数 ,简化编程 。数控 加工应尽

量采用 统一 的基准定位 ,否则 会 因工件

的多次安装定位误差 而导致工件加工 的

形 位 误差 。分 析零 件 所要 求 的加 工精

度 ,需 要确认尺寸公差 、形位公差 、表 面粗糙 度等是否得到保证 ,有 无引起矛 盾 的多余 尺寸或影响工序 安排 的封闭尺 寸等 。

一

尽可能地 缩短走刀路线 ,编程计算 应简单 ,减少程 序段数 以及

“ 换刀 ” “ 走空刀”等。 少 、 少

第 四 ,切削用量 的设 计。切削用量 主要包括背吃 刀量 、主 轴转速 以及进给速度 等。切削速度 对刀具耐用度影 响最大 ,其 次是进给 量 ,切削深度 影响最小 。考 虑到切削用量 与刀具 耐用 度的关 系 ,在选择粗加 工切削用量 时 ,应优先采用大 的切削厚 度 ,再 考虑采 用大 的进给 量 ,最 后才是 选择合 理的切 削速 度。 精 加工时 刀尖磨损往往 是影响加工精度 的重要 因素 ,因此 应选

2 0 m / i,精 铣 主轴 转 速 为 10 / i,进 给 速 度 为 10 0 mmn 00r n m 0

mm/ n mi o

Βιβλιοθήκη Baidu

第 五 ,程 序编制 。根据 F N C数 控 系统的程序 格式 ,编 AU 制如图 3所示零 件的外形精加工程序 ,深度 为 6m m。参 考程序

合刀具 以及其他一些 专用刀具 。还 可选用各种先进 刀具 ,如可

转位刀具 、硬质合 金刀具 、陶瓷涂 层刀具等 。刀具的类型 、规

格和精度等级应符合加工要求 ,刀具 材料 应 与零件材料相适应。

第 三 ,走 刀路线 的设 计 。确定走 刀路线应 考虑加 工质量 ,

率 和成本 。同时 ,要想在数 控加工 中心和数控铣 床上编制 出更 合 理 、更完 善的加工程序 ,最重要 的是很好地 掌握和利用 刀具 补偿 功能并 能正确地使用指 令掌握数 控编程 的一些 技巧 。正确 使用 刀具半径 补偿功能 ,可 以避免各种 过切现 象 ,有效简 化计 算 、提 高编 程的效率 和加 工精 度。