硅烷交联聚乙烯配方工艺

硅烷交联PPPOE(EPDM)共混材料的成型工艺研究

硅烷交联PP/POE(EPDM)共混材料的成型工艺研究硅烷交联聚丙烯/聚烯烃弹性体(PP/POE)共混材料和聚丙烯/三元乙丙橡胶(PP/EPDM)共混材料以其优异的冲击韧性被广泛应用于生产生活的许多方面。

但是聚丙烯种类繁多,各类型内部构成差异巨大,如何选择更适用于硅烷交联改性的基体种类,成为了实际生产加工中亟待解决的问题。

以PP为基体的硅烷交联共混材料可用来制作大型塑料板材,在实际生产中得到应用广泛。

但是传统生产大型塑料板材的设备及方法落后,严重影响制品的性能和使用寿命。

本工作采用嵌段耐冲击共聚聚丙烯(PP-B)与均聚聚丙烯(PP-H)为基体制备了硅烷交联PP/POE(EPDM)共混材料,通过多种测试和表征方法对各材料的结构、性能和形貌进行了研究。

在对硅烷交联PP/EPDM共混材料的非等温动力学研究中发现EPDM和支化或交联的凝胶颗粒可以起到异相成核的作用,明显提高了 PP的初始结晶温度和结晶峰温度。

进一步对比了与硅烷交联PP/POE共混材料的性能差异,发现硅烷交联PP/POE共混材料更适合应用于实际生产。

最后对硅烷交联PP/POE共混材料为基体的大型塑料板材“挤注压”一体化成型工艺进行了研究,得出硅烷交联PP/POE 共混材料的最佳挤出与模压工艺参数。

主要研究工作如下:(1)分别采用嵌段耐冲击共聚聚丙烯(PP-B)与均聚聚丙烯(PP-H)为基体树脂,制备了硅烷交联PP/POE(EPDM)共混材料。

红外光谱分析(FTIR)测试证明乙烯基三甲氧基硅烷(VTMS)成功接枝到硅烷交联PP/POE(EPDM)共混材料上。

通过差示扫描量热法(DSC)分析发现,POE或EPDM的引入以及硅烷交联结构的生成,使得PP相的结晶度明显降低,而热稳定却得到一定的提升。

PP-B本身的冲击强度远大于PP-H,但是在与POE和EPDM硅烷交联后,其冲击强度却低于PP-H,这是因为PP-B中存在的乙烯同时发生交联,导致形成了过多的硅烷交联结构,使得材料的抗冲击性能有所降低。

硅烷交联电缆料

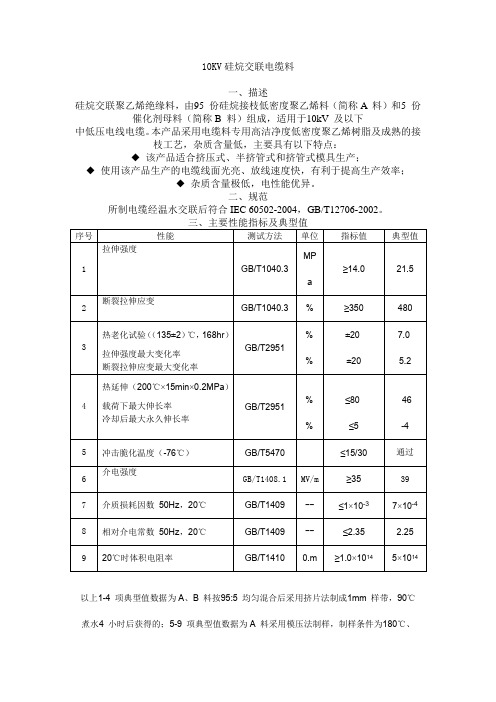

10KV硅烷交联电缆料

一、描述

硅烷交联聚乙烯绝缘料,由95 份硅烷接枝低密度聚乙烯料(简称A 料)和5 份催化剂母料(简称B 料)组成,适用于10kV 及以下

中低压电线电缆。

本产品采用电缆料专用高洁净度低密度聚乙烯树脂及成熟的接枝工艺,杂质含量低,主要具有以下特点:

◆该产品适合挤压式、半挤管式和挤管式模具生产;

◆使用该产品生产的电缆线面光亮、放线速度快,有利于提高生产效率;

◆杂质含量极低,电性能优异。

二、规范

所制电缆经温水交联后符合IEC 60502-2004,GB/T12706-2002。

以上1-4 项典型值数据为A、B 料按95:5 均匀混合后采用挤片法制成1mm 样带,90℃煮水4 小时后获得的;5-9 项典型值数据为A 料采用模压法制样,制样条件为180℃、

15min、

液压机压力大于15MPa。

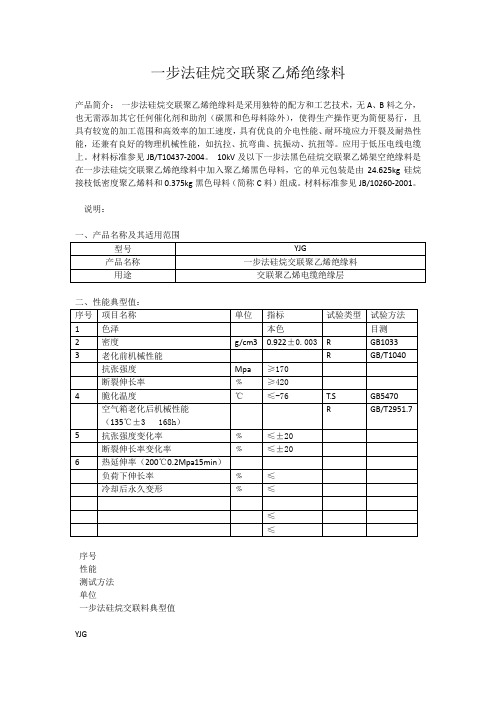

一步法硅烷交联聚乙烯绝缘料使用方法

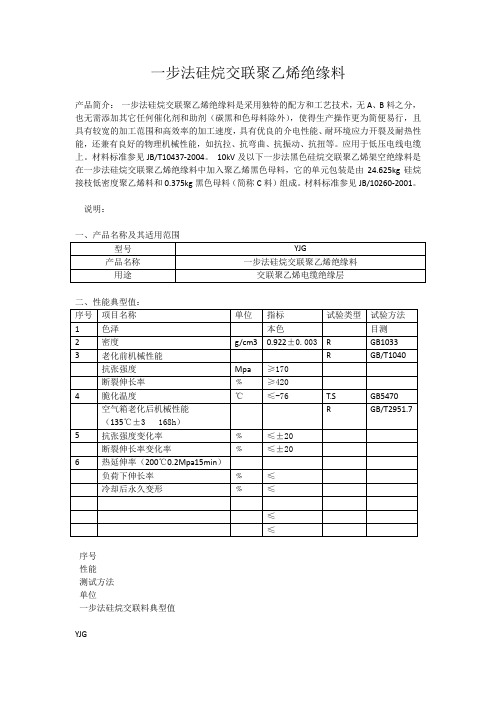

产品简介:一步法硅烷交联聚乙烯绝缘料是采用独特的配方和工艺技术,无A、B料之分,也无需添加其它任何催化剂和助剂(碳黑和色母料除外),使得生产操作更为简便易行,且具有较宽的加工范围和高效率的加工速度,具有优良的介电性能、耐环境应力开裂及耐热性能,还兼有良好的物理机械性能,如抗拉、抗弯曲、抗振动、抗扭等。应用于低压电线电缆上。材料标准参见JB/T10437-2004。10kV及以下一步法黑色硅烷交联聚乙烯架空绝缘料是在一步法硅烷交联聚乙烯绝缘料中加入聚乙烯黑色母料,它的单元包装是由24.625kg硅烷接枝低密度聚乙烯料和0.375kg黑色母料(简称C料)组成。材料标准参见JB/10260-2001。

1、该产品破包严禁使用,开包后尽量在8小时内用完。

2、加工前确保螺杆、机筒、加料斗彻底清理干净。加工过程中严禁带入水分及杂质,该产品禁止烘干。

3、如有可能,用气体火焰喷射口模可获得光滑的表面并能减少模口流延。

4、在挤出机内停留时间不宜超过15min,连续生产建议停车清理,建议用聚乙烯基料做为清洗料,清洗螺杆和口模。

5、一步法硅烷交联聚乙烯绝缘料中用户可根据需要自加各种色母料,建议色母料加入比例为0.2%-0.8%;为了达到最佳的挤出效果,建议所加色母料在70℃烘箱内烘干8小时以上,或真空干燥4小时以上。

6、10kV及以下黑色硅烷交联聚乙烯架空绝缘料中所加黑色母料由我们提供,黑色母料的水份要小于200ppm,必要时进行烘干处理,在60℃烘箱内烘干8小时以上(料层厚度4-6CM),或真空干燥4小时以上。

GB 5470

-

通过

6

介电强度

GB/T1408.1

MV/m

33

7

介质损耗因数50Hz,20℃

硅烷交联技术-电缆情缘网

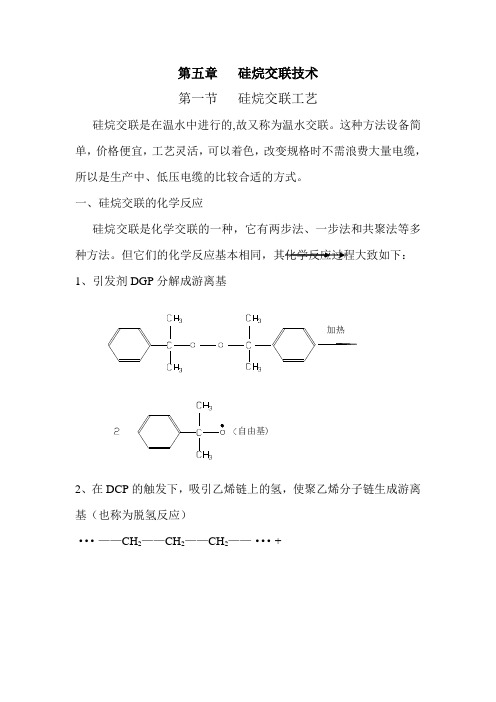

第五章硅烷交联技术第一节硅烷交联工艺硅烷交联是在温水中进行的,故又称为温水交联。

这种方法设备简单,价格便宜,工艺灵活,可以着色,改变规格时不需浪费大量电缆,所以是生产中、低压电缆的比较合适的方式。

一、硅烷交联的化学反应硅烷交联是化学交联的一种,它有两步法、一步法和共聚法等多种方法。

但它们的化学反应基本相同,其化学反应过程大致如下:1、引发剂DGP分解成游离基2、在DCP的触发下,吸引乙烯链上的氢,使聚乙烯分子链生成游离基(也称为脱氢反应)···——CH2——CH2——CH2——···+···——CH2——CH2——CH2——···+3、生成接枝聚乙烯后游离基接枝剂以A151(乙烯基三甲氰基硅烷)为例:···——CH2—CH—CH2—···+CH2=CH—Si(OCH3)生成接枝聚乙烯接上了含有硅氧烷基的枝链CH2—CH—Si(OCH3)3···—CH2—CH—CH2—···+···—CH2—CH2—CH2—···CH2—CH—Si(OCH3)3···—CH2—CH—CH2—···+ ··—CH2—CH—CH2—···4、水解缩合生成硅醇,最后形成全部硅烷分子接到聚乙烯烯链上去。

有两种反应机制:从上面反应式可以看出,硅烷交联反应与一般化学交联一样,DCP 分解,在聚乙烯上形成接点。

由于硅烷与聚乙烯接枝,进一步常规化学交联受到阻止,同时接点从聚乙烯链上移到硅烷分子上,。

当硅烷分子在别的聚乙烯上吸取一个H,从而起到进一步接枝的传播作用。

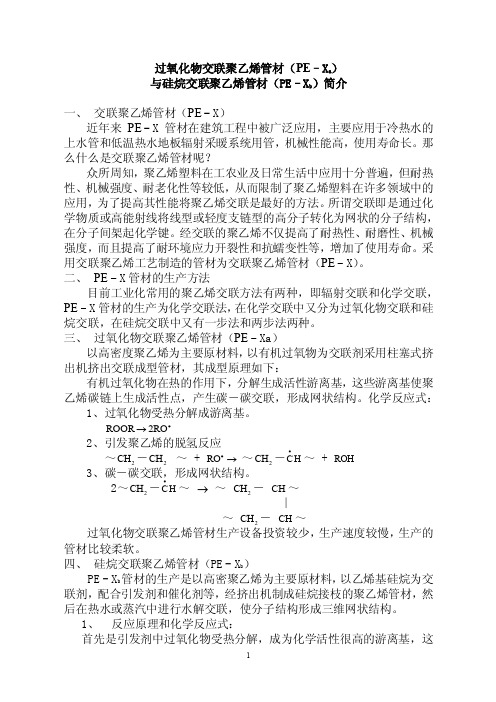

PEXA和PEXB简介

过氧化物交联聚乙烯管材(PE –X a ) 与硅烷交联聚乙烯管材(PE –X b )简介一、 交联聚乙烯管材(PE –X )近年来PE –X 管材在建筑工程中被广泛应用,主要应用于冷热水的上水管和低温热水地板辐射采暖系统用管,机械性能高,使用寿命长。

那么什么是交联聚乙烯管材呢?众所周知,聚乙烯塑料在工农业及日常生活中应用十分普遍,但耐热性、机械强度、耐老化性等较低,从而限制了聚乙烯塑料在许多领域中的应用,为了提高其性能将聚乙烯交联是最好的方法。

所谓交联即是通过化学物质或高能射线将线型或轻度支链型的高分子转化为网状的分子结构,在分子间架起化学键。

经交联的聚乙烯不仅提高了耐热性、耐磨性、机械强度,而且提高了耐环境应力开裂性和抗蠕变性等,增加了使用寿命。

采用交联聚乙烯工艺制造的管材为交联聚乙烯管材(PE –X )。

二、 PE –X 管材的生产方法目前工业化常用的聚乙烯交联方法有两种,即辐射交联和化学交联,PE –X 管材的生产为化学交联法,在化学交联中又分为过氧化物交联和硅烷交联,在硅烷交联中又有一步法和两步法两种。

三、 过氧化物交联聚乙烯管材(PE –Xa )以高密度聚乙烯为主要原材料,以有机过氧物为交联剂采用柱塞式挤出机挤出交联成型管材,其成型原理如下:有机过氧化物在热的作用下,分解生成活性游离基,这些游离基使聚乙烯碳链上生成活性点,产生碳―碳交联,形成网状结构。

化学反应式:1、过氧化物受热分解成游离基。

∙→RO 2ROOR2、引发聚乙烯的脱氢反应 ~2CH ―2CH ~ + →∙RO ~2CH ―H C ∙~ + ROH 3、碳―碳交联,形成网状结构。

2~2CH ―H C ∙~ → ~ 2CH ― CH ~ ∣ ~ 2CH ― CH ~过氧化物交联聚乙烯管材生产设备投资较少,生产速度较慢,生产的管材比较柔软。

四、 硅烷交联聚乙烯管材(PE –X b )PE –X b 管材的生产是以高密聚乙烯为主要原材料,以乙烯基硅烷为交联剂,配合引发剂和催化剂等,经挤出机制成硅烷接枝的聚乙烯管材,然后在热水或蒸汽中进行水解交联,使分子结构形成三维网状结构。

硅烷交联剂的生产工艺

硅烷交联剂的生产工艺硅烷交联剂是一种重要的有机硅材料,广泛应用于各种领域,如建筑材料、电子器件、绝缘材料等。

下面将详细介绍硅烷交联剂的生产工艺。

硅烷交联剂的生产工艺主要包括原料选择、合成反应、产品分离与纯化等几个步骤。

首先是原料选择。

硅烷交联剂的主要原料是硅氢化合物和含有可交联基团的有机化合物。

硅氢化合物通常选用硅烷、聚硅氢烷或聚硅氨烷;有机化合物可以选择含有烯烃基团的硅烷偶联剂或硅烷单体。

除了这些主要原料外,还需要一些辅助原料和溶剂。

接下来是合成反应。

硅烷交联剂的合成反应分为两步:硅氢化反应和烯烃交联反应。

首先是硅氢化反应,即硅氢化合物与有机化合物发生加成反应,在加成反应过程中,硅氢化合物分子中的硅氢键与有机化合物中的烯烃基团发生加成反应,生成硅烷交联剂的前体。

硅氢化反应一般在适当的温度和压力下进行,常用的催化剂有铂系催化剂和钯系催化剂。

硅氢化反应之后是烯烃交联反应。

此时需要引入一种引发剂,例如过氧化物、有机过氧化物或者光引发剂,能够引发烯烃基团发生自由基反应,从而使得硅烷交联剂的前体分子之间发生交联反应。

交联反应的条件需要考虑温度、压力和时间等因素,保证反应的进行和交联效果的良好。

接下来是产品分离与纯化。

在合成反应后,所得到的产物需要经过分离和纯化的过程,以获取纯度较高的硅烷交联剂。

一般情况下,通过蒸馏、结晶、过滤和干燥等方法对产物进行分离和纯化处理。

以上就是硅烷交联剂的生产工艺的主要步骤。

在实际生产过程中,还需要注意控制反应条件,选择适当的催化剂和引发剂,以及进行产品的分析和测试,确保产品的质量。

同时,在生产中还应注意安全生产和环境保护,提高生产效率和降低成本。

硅烷交联剂的生产工艺是一个复杂的过程,需要工程师和技术人员的共同努力和实践经验的积累。

随着科学技术的不断发展,硅烷交联剂的生产工艺也在不断完善和改进,以满足不同领域的需求和应用。

一步法硅烷交联聚乙烯绝缘料使用方法

2

断裂伸长率

GB/T1040

520 %

3

热老化试验(135℃,168hr)

拉伸强度最大变化率

-4%

断裂伸长率最大变化率

GB/T2951.2

3%

4

热延伸(200±3)℃×15min×0.2MPa

载荷下最大伸长率

75%

冷却后最大永久伸长率

GB/T2951.5

2.5%

5

冲击脆化温度(-76℃)

GB 5470

-

通过

6

介电强度

GB/T1408.1

MV/m

33

7

介质损耗因数50Hz,20℃

GB 1409

-

3.0×10-4

8

相对介电常数50Hz,20℃

GB 1409

-

2.25

9

体积电阻率20℃

GB 1410

Ω.m

1.9×1015

10

凝胶含量

JB/T10437

70%

以上1-4项典型值数据为采用挤压法制样,在95℃水中煮6小时后获得的;5-9项典型值数据为采用模式压法制样,制样条件为180℃、15min、液压机压力大于15MPa。典型值数据不宜作为标准,材料标准参见JB/T10437-2004。

℃

≤-76

T.S

GB5470

空气箱老化后机械性能

(135℃±3 168h)

R

GB/T2951.7

5

抗张强度变化率

﹪

≤±20

断裂伸长率变化率

﹪

≤±20

6

热延伸率(200℃0.2Mpa15min)

负荷下伸长率

﹪

≤

冷却后永久变形

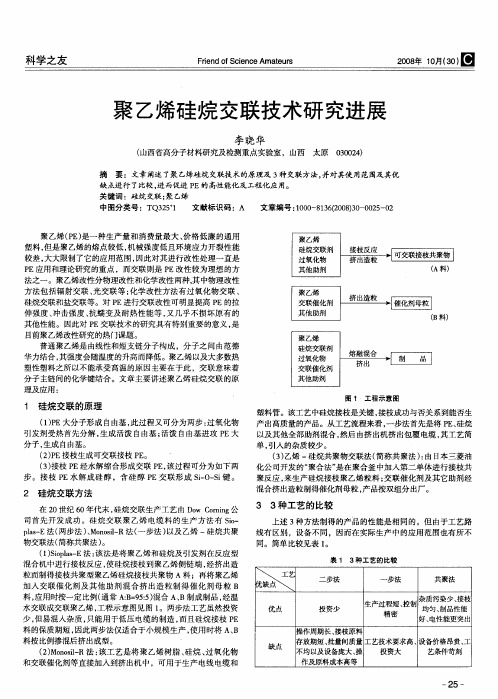

聚乙烯硅烷交联技术研究进展

表 1 3种工艺的比较

优缺 \\

\

I 艺

\

二步法

一步法

共聚法

优点

投资少

生产过程短、 控制 杂质污染少、 接枝 精密 均匀 、 制品性 能 好、 电性能更突出

料 的保 质期 短 , 因此两步法仅适合 于小规模 生产 , 使用 时将 A、 B 料按比例掺混后挤出成型 。 ( ) n s— 2 Mooi R法 : l 该工 艺是将 聚乙烯 树脂 、 硅烷 、 氧化物 过 和交联催化剂等直接加人到挤 出机 中,可用于生产 电线 电缆 和

科 之 学 友

Fn fieme rd e a r i S nA ts e oc c M

28 0() 0 ̄1J0 0 f3国

聚 乙烯硅烷交联技术研究进展

李晓华

( 山西省高分 子材料研究及检测重点实验室 ,山西 太原 0 0 2 ) 3 0 4

摘

要 :文章阐述 了聚 乙 烯硅烷交联技术的原理及 3 交联方法, 种 并对其使 用范围及其优

全站仪在公路纵 、 断面测量 中的应 用 横

刘 爱辉

( 河北省遵化市交通局 ,河北 遵化 040 ) 6 20

摘 要 :文章介绍 了一个新的测量公路纵、 横断面的方法, 并对其与传统方法相 比, 说明 了 此方法可大大提 高工作效率和测量精度 。

关键 词 :纵 断 面 ; 断 面 ; 量方 法 ; 横 测 全站 仪

缺点进行 了比较 , 进而促进 P E的高性能化及 工程化应用。 关键词 :硅烷 交联; 乙烯 聚 中图分类号:T 2 Q3 51 文献标识码 :A 文章编号 :0 0 8 3 (083 一 0 5 0 1 0 — 162 0)0 o2 — 2