双马来酰亚胺树脂的密度_理论说明以及概述

高性能树脂

CH3 O CH3

CH3 O CH3

CH3 OAg + AgBr CH3

②氧化法,用2,6-二甲基苯酚在铜-胺络合物的催化作用下, 以芳香烃为反应介质,通入氧气,进行氧化耦合反应制备 聚苯醚。

CH3 CH3 +

n HO

CH3

n/2 O2

O CH3 n

+ n H2O

聚合方法可分为沉淀聚合和溶液聚合两种。溶液法 与沉淀法相比较有收率高、催化剂除去的较彻底,产品 色泽和性能好等特点,但对单体的纯度要求较高(99% 以上)。

1. 双马来酰亚胺树脂

双马来酰亚胺树脂是由顺丁烯二酸酐和芳香二胺缩 聚而成的。

合成原理:

O C O + C O H2N Ar NH2 C O O C NH OH HO C O Ar NH O C 加热 N C O O C Ar N C O O C

双马来酰亚胺分子端含有活泼双键,它可以进行各种化 学反应形成均聚物、共聚物,也可以作交联剂,还可以与环 氧树脂混合使用,形成互穿网络结构。 双马来酰亚胺树脂具有一般聚酰亚胺树脂的耐高温、耐辐 射、耐热湿环境的特点,又具有易加工的优点,但固化较脆。 主要有Kerimid601, Kerimid6353,XU-292双马来酰亚胺。

6-3 聚砜(PSF)和聚芳醚砜(PES)

PSF定义:

聚砜是一类在分子主链上含有砜基和芳核 的非结晶性工程塑料。目前聚砜主要有三种类型: ①普通双酚A型聚砜(简称聚砜),有如下结构:

CH3 C CH3 O O S O O

n

O

S

O

②非双酚A型聚芳砜,有如下结构:

O O S O O S O n

③聚芳醚砜,结构为:

在缩聚过程中,严格控制反应条件是获得高相对分 子质量、高产率的重要因素。其他如通氧方式、反应温度、 时间、搅拌速度等对反应也有显著的影响。反应为放热反 应,在反应过程个应不断冷却。反应温度一般控制在30℃ 左右。

低温固化烯丙基酚氧树脂/双马来酰亚胺树脂的研究

低温固化烯丙基酚氧树脂/双马来酰亚胺树脂的研究为降低双马来酰亚胺树脂的固化温度,用2-甲基咪唑(2-MI)为烯丙基酚氧树脂/双马来酰亚胺树脂体系的固化催化剂,测试了改性树脂体系的凝胶化时间、力学性能和热性能,并探讨了催化剂含量对树脂性能的影响。

结果表明,当催化剂质量分数为0.5%时,体系性能最佳。

冲击强度为26.39 kJ/m2,弯曲强度为144.85 MPa,热变形温度为202 ℃,树脂具有良好的韧性,并保持了优异的耐热性。

标签:双马来酰亚胺;催化剂;烯丙基化合物;增韧双马来酰亚胺(BMI)树脂因具有优异的耐高温、耐老化性能及机械性能而成为先进复合材料的重要树脂基体。

但未改性的BMI树脂熔点高、固化物脆性大、成型温度高,韧性差和固化温度高是BMI树脂的缺点,使用普通的辅助材料和热压罐来固化成型复合材料很困难。

因此,提高BMI树脂的韧性,降低其加工温度而不降低其耐热性具有重要的意义[1~3]。

在诸多改性方法中,烯丙基化合物改性BMI是最成熟的一种,其中最具代表性的是XU292体系[4],其固化反应是以热引发的方式,靠升高温度实现树脂完全固化。

为降低BMI树脂的反应温度,需要加入催化剂[5]。

咪唑类催化剂中具有孤对电子,可提高反应物的活性,从而降低反应温度。

本文合成了一种新型酚氧树脂用以改性BMI,并用2-甲基咪唑为催化剂,研究了改性树脂的凝胶时间、力学性能和热性能以及催化剂用量对体系性能的影响。

1 实验部分1.1 原材料二烯丙基双酚A(DP),工业级,莱州市莱玉化工有限公司;BMI,工业级,湖北峰光化工厂;E51,工业级,大连齐化化工有限公司;2-甲基咪唑,分析纯,上海化学试剂总厂;催化剂I,自制;烯丙基酚氧树脂(改性剂A),自制。

1.2 仪器设备差示扫描量热(DSC)仪,MDSC2910型,美国TA公司;CMT万能试验机、ZBC-4冲击试验机,深圳新三思材料检测有限公司;环境扫描电子显微镜(SEM),Quanta 200,荷兰Philips-FEI公司。

双马来酰亚胺树脂固化反应

双马来酰亚胺树脂固化反应

双马来酰亚胺树脂的固化反应实际上就是树脂基体中的活泼双键打开发生体型交联的过程。

这种固化反应受温度影响,升温速率低时,高温固化反应平缓,没有明显的最大反应速度,高温峰只是一个弥散的肩峰;而升温速率高时,高温固化反应的速度相对加快,高温峰变大,形成了固化双峰。

另外,改性双马来酰亚胺树脂的固化反应具有多种不同的活泼双键,因此树脂具有高温和低温两种固化交联反应。

低温时固化反应速度较慢,若升温速率低,则固化时间长,交联点逐渐增加,体系粘度缓慢升高,交联反应进行较完全,但相对完全的低温固化反应导致体系交联点多,粘度大,在高温时交联的空间位阻增大,链段运动能力减小,因此高温固化反应的速率相对较小。

此外,通过傅里叶红外光谱分析和差示扫描量热分析发现,双马来酰亚胺改性酚醛氰酸酯树脂体系主要发生的共聚反应生成了嘧啶和吡啶结构。

并且在酚醛氰酸酯和双马来酰亚胺质量比为6:4时反应最为充分。

此时改性体系的表观活化能Ea为80.96KJ/mol,频率因子A为4.0×107S-1,反应级数n为0.927。

综上所述,双马来酰亚胺树脂的固化反应受温度和升温速率的影响较大。

同时,双马来酰亚胺改性酚醛氰酸酯树脂体系主要发生共聚

反应生成嘧啶和吡啶结构。

如需更多关于双马来酰亚胺树脂固化反应的信息,建议咨询化学领域专业人士或查阅相关科研文献。

3,3′-二乙基-4,4′-二苯甲烷双马来酰亚胺树脂的研究进展

(.广州 大 学 工 程抗 震研 究 中心 教 育 部工程 抗 震减 震与 结构 安全 重 点实 验室 ,广 东 广 州 50 0 ; 1 14 5 2 .广 州大 学 化 学化 工 学院 ,广东 广 州 50 0 ;3 10 6 .武汉 大学 分析 测试 中心 ,湖 北 武汉 40 7 ) 3 02

me ae( E M)s o e B s , ihhswoeh l ru sni l ua rcue S lblyo e D rs l An e t n B D i a v l MIei whc a ty go p s h n r n t i tmoe l s utr. ou it fh c rt i t BE M i iwe . d h e ns 1 t

【 关键词】 双马来酰亚胺 ;合成 ;性能 ;应用

Ree r hP o rs nt e s3eh l - li d p e y) t a eRei sa c rg es (-ty- ・ emio h n 1 o h Bi ・ ・ ma 4 meh n s n

KeGa Hu n Sh Li a u Ja o i Fe g Yon y 3 ng , a i, u Xiog o , ing Gu p ng , n g ue

新型双马来酰亚胺改性环氧树脂体系性能研究

保持不变 。则可得下式 :

ln

β

T

2 p

= ln

Ea AR 1 × E R Tp

(1)

DHPZ - BM I/DDS / E - 51 体系的 DSC 数据及 固化反应动力学参数汇总见表 1。同样采用 Kissin2 ger方程和 C rane 方程对图 2 计算其固化反应表观 活化能 、表观频率因子 、线性相关系数和反应级 数 。由表 1 可见 DHPZ - BM I/DDS / E - 51 和 PPEK - BM I/DDS / E - 51 两种体系的固化反应活化能几

・10・

热 固 性 树 脂 Therm osettin g Resin

第 24 卷第 2 期 2009 年 3 月 Vol124 No12 M ar12009

新型双马来酰亚胺改性环氧树脂体系性能研究

陈 玉 , 廖功雄

1 1, 2

, 蹇锡高

1, 2 3

( 11 大连理工大学高分子材料系 , 辽宁 大连 116012; 21 辽宁省高性能树脂工程技术研究中心 , 辽宁 大连 116012)

[2]

[1]

胺固化体系可以显著提高环氧树脂的韧性和耐热 [5] 性 。Dae Su Kim 等人研究了 BM I改性环氧树脂体 系的固化行为 , 并对体系可能发生的化学反应进行 了探讨 。 二氮杂萘酮类双酚单体 ( DHPZ) (见式 1 ) 是本 课题组近年来开发的 1 种新型类双酚单体 , 具有不 对称扭曲非共平面的结构 , 以及良好的耐热性和可 溶性 。 PPEK是由 DHPZ经与其他单体聚合得到的 一种新 型 高 分 子 材 料 , 本 文 通 过 在 BM I 中 引 入

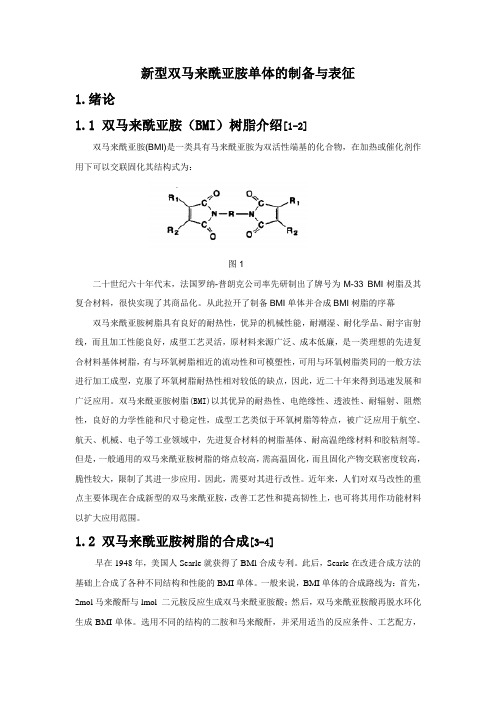

新型双马来酰亚胺单体的制备与表征

新型双马来酰亚胺单体的制备与表征1.绪论1.1 双马来酰亚胺(BMI)树脂介绍[1-2]双马来酰亚胺(BMI)是一类具有马来酰亚胺为双活性端基的化合物,在加热或催化剂作用下可以交联固化其结构式为:图1二十世纪六十年代末,法国罗纳-普朗克公司率先研制出了牌号为M-33 BMI树脂及其复合材料,很快实现了其商品化。

从此拉开了制备BMI单体并合成BMI树脂的序幕双马来酰亚胺树脂具有良好的耐热性,优异的机械性能,耐潮湿、耐化学品、耐宇宙射线,而且加工性能良好,成型工艺灵活,原材料来源广泛、成本低廉,是一类理想的先进复合材料基体树脂,有与环氧树脂相近的流动性和可模塑性,可用与环氧树脂类同的一般方法进行加工成型,克服了环氧树脂耐热性相对较低的缺点,因此,近二十年来得到迅速发展和广泛应用。

双马来酰亚胺树脂(BMI)以其优异的耐热性、电绝缘性、透波性、耐辐射、阻燃性,良好的力学性能和尺寸稳定性,成型工艺类似于环氧树脂等特点,被广泛应用于航空、航天、机械、电子等工业领域中,先进复合材料的树脂基体、耐高温绝缘材料和胶粘剂等。

但是,一般通用的双马来酰亚胺树脂的熔点较高,需高温固化,而且固化产物交联密度较高,脆性较大,限制了其进一步应用。

因此,需要对其进行改性。

近年来,人们对双马改性的重点主要体现在合成新型的双马来酰亚胺,改善工艺性和提高韧性上,也可将其用作功能材料以扩大应用范围。

1.2 双马来酰亚胺树脂的合成[3-4]早在1948年,美国人Searle就获得了BMl合成专利。

此后,Searle在改进合成方法的基础上合成了各种不同结构和性能的BMI单体。

一般来说,BMI单体的合成路线为:首先,2mol马来酸酐与lmol_二元胺反应生成双马来酰亚胺酸;然后,双马来酰亚胺酸再脱水环化生成BMI单体。

选用不同的结构的二胺和马来酸酐,并采用适当的反应条件、工艺配方,提纯及分离方法等可以获得不同结构与不同性能的BMI单体,其反应方程式如下:图21.2.1 二氨基二苯醚双马来酰亚胺1.2.2 己二胺双马来酰亚胺1.3 双马来酰亚胺树脂的结构与性能[5-8]合成BMI树脂所用二元胺中R的结构是有多种形式的。

双马来酰亚胺三嗪树脂结构式

双马来酰亚胺三嗪树脂结构式双马来酰亚胺三嗪树脂(bismaleimide triazine resin)是一种高性能热固性树脂,具有优异的耐热性、耐化学性和机械性能。

它由双马来酰亚胺(bismaleimide)和三嗪(triazine)组成,通常用于制备复合材料和高温结构材料。

双马来酰亚胺三嗪树脂的结构式如下:H2C=C(CH3)CO H2C=C(CH3)CO|| ||O=C---C---OC---C---O=C|| ||H3C H3C该结构式展示了双马来酰亚胺三嗪树脂中两个双马来酰亚胺基团(bismaleimide)通过三嗪(triazine)环相连而形成的网络结构。

这种网络结构赋予了双马来酰亚胺三嗪树脂出色的热稳定性和机械性能。

双马来酰亚胺三嗪树脂具有许多优异的特性。

首先,它具有较高的玻璃化转变温度(Tg),通常在250℃以上。

这使得该树脂在高温环境下仍能保持稳定的力学性能,适用于航空航天领域和高温工程应用。

双马来酰亚胺三嗪树脂还具有优异的耐化学性。

它能够抵抗多种溶剂、酸和碱的侵蚀,能够在恶劣的化学环境下长时间稳定使用。

因此,该树脂被广泛应用于化学工业和油气领域。

双马来酰亚胺三嗪树脂还具有良好的加工性能。

它在低温下可以快速固化,形成高密度的交联结构。

这使得制备复合材料时能够实现高效、快速的成型,提高生产效率。

双马来酰亚胺三嗪树脂在复合材料领域有着广泛的应用。

由于其高温稳定性和优异的机械性能,它常被用作增强剂和粘合剂,制备高性能的复合材料。

例如,在航空航天领域,双马来酰亚胺三嗪树脂可以与碳纤维等增强材料组合,制备出轻量、高强度的结构材料。

在汽车制造和电子行业,该树脂也被广泛应用于制备高性能的复合材料零部件。

双马来酰亚胺三嗪树脂是一种具有卓越性能的热固性树脂。

其独特的结构和优异的特性使得它成为制备高性能复合材料的理想选择。

随着科学技术的不断进步,双马来酰亚胺三嗪树脂在各个领域的应用前景将会更加广阔。

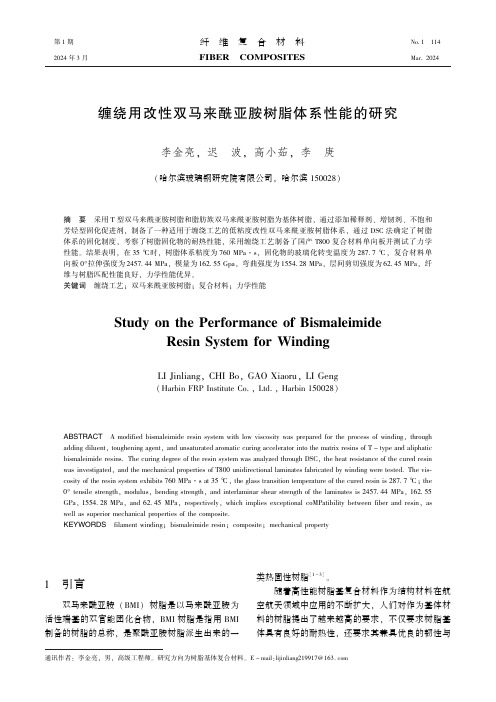

缠绕用改性双马来酰亚胺树脂体系性能的研究

第1期纤维复合材料㊀No.1㊀1142024年3月FIBER ㊀COMPOSITES ㊀Mar.2024缠绕用改性双马来酰亚胺树脂体系性能的研究李金亮,迟㊀波,高小茹,李㊀庚(哈尔滨玻璃钢研究院有限公司,哈尔滨150028)摘㊀要㊀采用T 型双马来酰亚胺树脂和脂肪族双马来酰亚胺树脂为基体树脂,通过添加稀释剂㊁增韧剂㊁不饱和芳烃型固化促进剂,制备了一种适用于缠绕工艺的低粘度改性双马来酰亚胺树脂体系,通过DSC 法确定了树脂体系的固化制度,考察了树脂固化物的耐热性能,采用缠绕工艺制备了国产T800复合材料单向板并测试了力学性能㊂结果表明,在35ħ时,树脂体系粘度为760MPa㊃s,固化物的玻璃化转变温度为287.7ħ,复合材料单向板0ʎ拉伸强度为2457.44MPa,模量为162.55Gpa,弯曲强度为1554.28MPa,层间剪切强度为62.45MPa,纤维与树脂匹配性能良好,力学性能优异㊂关键词㊀缠绕工艺;双马来酰亚胺树脂;复合材料;力学性能Study on the Performance of BismaleimideResin System for WindingLI Jinliang,CHI Bo,GAO Xiaoru,LI Geng(Harbin FRP Institute Co.,Ltd.,Harbin 150028)ABSTRACT ㊀A modified bismaleimide resin system with low viscosity was prepared for the process of winding,through adding diluent,toughening agent,and unsaturated aromatic curing accelerator into the matrix resins of T -type and aliphatic bismaleimide resins.The curing degree of the resin system was analyzed through DSC,the heat resistance of the cured resin was investigated,and the mechanical properties of T800unidirectional laminates fabricated by winding were tested.The vis-cosity of the resin system exhibits 760MPa㊃s at 35ħ,the glass transition temperature of the cured resin is 287.7ħ;the 0ʎtensile strength,modulus,bending strength,and interlaminar shear strength of the laminates is 2457.44MPa,162.55GPa,1554.28MPa,and 62.45MPa,respectively,which implies exceptional coMPatibility between fiber and resin,as well as superior mechanical properties of the composite.KEYWORDS ㊀filament winding;bismaleimide resin;composite;mechanical property通讯作者:李金亮,男,高级工程师㊂研究方向为树脂基体复合材料㊂E -mail:lijinliang219917@1㊀引言双马来酰亚胺(BMI)树脂是以马来酰亚胺为活性端基的双官能团化合物,BMI 树脂是指用BMI 制备的树脂的总称,是聚酰亚胺树脂派生出来的一类热固性树脂[1-3]㊂随着高性能树脂基复合材料作为结构材料在航空航天领域中应用的不断扩大,人们对作为基体材料的树脂提出了越来越高的要求,不仅要求树脂基体具有良好的耐热性,还要求其兼具优良的韧性与㊀1期缠绕用改性双马来酰亚胺树脂体系性能的研究成型工艺性[2]㊂传统的环氧树脂尽管具有良好的工艺性,成型温度与压力也较易实现,但耐热性相对较差,难以满足航天结构材料对于耐热性日益提高的要求㊂聚酰亚胺树脂尽管耐热性较高,然而其成型工艺却具有相当大的难度,不仅成型温度高,反应时间长,而且成型压力较大,因而难于利用传统设备以及采用常规的辅助材料来制造结构零部件[4-7]㊂BMI可用与环氧树脂类同的一般方法进行加工成型,同时BMI具有优良的耐高温㊁耐辐射㊁耐湿热㊁吸湿率低和热膨胀系数小等一系列优良特性,克服了环氧树脂耐热性相对较差和聚酰亚胺树脂成型温度高㊁压力大的缺点,因此,近二十年来BMI得到了迅速的发展和广泛的应用[8-9]㊂尽管BMI具有良好的耐热性能和力学性能,但未经改性的BMI树脂存在着交联密度高㊁熔点高㊁溶解性差㊁成型温度高以及固化韧性差等缺点[10-14]㊂为了满足航空航天领域对双马来酰亚胺树脂体系的应用需求,对双马来酰亚胺树脂进行了改性,制备了一种适用于缠绕缠绕工艺的双马来酰亚胺树脂体系,并对树脂体系的耐热性能及复合材料力学性能进行研究㊂2㊀实验部分2.1㊀主要原材料双马来酰亚胺树脂(BMI),烯丙基双酚A树脂(O-DABPA),洪湖市双马新材料科技有限公司㊂脂肪族双马来酰亚胺树脂,二烯丙基双酚A 醚,陕西硕博电子材料有限公司㊂碳纤维HF40S,江苏恒神股份有限公司㊂2.2㊀主要实验仪器差示扫描量热仪(DSC),Pyris6型,美国Per-kin-Elmer公司;动态热机械仪,DMA8000型,美国Perkin-Elmer;万能材料试验机,Instron5500R,美国Instron 公司;数控缠绕机,4FW500ˑ1000+,哈尔滨复合材料设备开发有限公司;行星搅拌机,DMS-XJB-5L型,湖南麦克斯搅拌捏合设备有限公司;触摸屏数显粘度计:LC-NDJ-9T,力辰科技㊂2.3㊀缠绕用双马来酰亚胺树脂体系的制备将烯丙基双酚A树脂㊁T型双马来酰亚胺树脂和脂肪族双马来酰亚胺树脂按相应的比例进行称量,称量后的树脂加入反应釜内,通过控制反应釜的反应温度㊁搅拌速度及搅拌时间,使树脂在反应釜内进行预聚合,聚合结束后将反应釜内的树脂进行降温,加入稀释剂㊁增韧剂和促进剂,搅拌均匀,得到缠绕用双马来酰亚胺树脂体系㊂2.4㊀缠绕复合材料单向板的制作将配制好的双马来酰亚胺树脂倒入预热好的胶槽中,向缠绕机输入缠绕程序,进行环向层的缠绕,缠绕结束后断纱,合模,将芯模与分瓣模组装在一起,沿垂直纤维方向慢慢将纤维切断,进行单向板固化㊂固化结束后,将产品降温,当温度降至室温后,取出单向板,按照图纸对复合材料单向板进行加工㊂2.5㊀测试方法2.5.1㊀DSC固化曲线的测定将自制双马来酰亚胺树脂体系胶液在N2气氛下进行DSC测试,测试温度范围为30ħ~400ħ,升温速率分别为5ħ/min㊁10ħ/min㊁15ħ/min㊁20ħ/min㊂2.5.2㊀复合材料理化性能测试复合材料纤维体积含量测试参照GB/T3855-2005执行,固化度测试参照GB/T2576-2005执行㊁复合材料密度测试按GB/T1463-2005执行㊂2.5.3㊀复合材料力学性能测试复合材料拉伸强度㊁弹性模量测试参照GB/T 3354-2014执行,压缩强度㊁弹性模量测试参照GB/T5258-2008执行,弯曲强度㊁弹性模量测试参照GB/T3356-2014执行,层间剪切强度测试参照JC/T773-2010执行㊂3㊀结果与讨论3.1㊀自制双马来酰亚胺树脂体系粘度和适用期在制备纤维缠绕用树脂基体时,应使缠绕制品具有高的层间剪切强度和较高的与纤维相匹配的断裂延伸率,此外,还要考虑树脂体系的工艺性能,目前大多数缠绕制品是采用湿法缠绕工艺,这种工艺所采用的是低粘度的液体树脂体系㊂粘度和适用期是树脂胶液能否适用湿法缠绕工艺的一个基本因素,粘度过大,纤维无法完全浸润,容易夹带气511纤维复合材料2024年㊀泡,影响复合材料的致密性㊂粘度过小,纤维束不能有效粘附胶液,造成复合材料贫胶[1]㊂自制缠绕双马来酰亚胺树脂体系粘度-温度变化关系曲线如图1所示,自制缠绕双马来酰亚胺树脂体系粘度-时间变化关系曲线如图2所示㊂图1㊀自制缠绕双马来酰亚胺树脂体系粘度-温度曲线图图2㊀自制缠绕双马来酰亚胺树脂体系粘度-时间曲线图缠绕双马来酰亚胺树脂体系的粘度和适用期是树脂实际使用中的重要指标,不同温度下树脂体系的粘度不同,因此对树脂体系粘度的测定是十分必要的[1]㊂由图1可知,在35ħ温度下,缠绕双马来酰亚胺树脂体系的粘度为760MPa㊃s㊂随着温度的升高,树脂体系粘度不断降低,当树脂温度达到75ħ时,树脂体系粘度极低,达到了293MPa㊃s㊂在45ħ温度下,树脂体系的粘度为685MPa㊃s,放置8h 后,树脂体系的粘度仍低于800MPa㊃s,能够满足缠绕工艺对树脂体系粘度的要求㊂3.2㊀缠绕用双马来酰亚胺树脂体系固化制度的确定为了使固化物能充分反映出本身应有的性能,不但要有最佳的比例,还必须要有合理的固化制度㊂所谓固化制度就是确定温度和时间两个匹配条件,使树脂和固化剂充分交联反应,形成交联密度很高的体型结构聚合物,以保证宏观的力学性能[1]㊂自制缠绕双马来酰亚胺树脂体系在不同升温速率下测得的DSC 曲线如图3所示㊂图3㊀自制缠绕双马来酰亚胺树脂体系在不同升温速率下的DSC 曲线图温度强烈地影响着分子运动速度和振动幅度,是提供反应所需能量的必要条件,对反应速度乃至交联结构有决定性的影响[1]㊂由图3可知,自制缠绕双马来酰亚胺树脂体系在5ħ/min㊁10ħ/min㊁15ħ/min㊁20ħ/min 的升温速率下均可得到单一的放热峰㊂自制缠绕双马来酰亚胺树脂体系在不同升温速率下的DSC 反应参数如表1所示㊂表1㊀自制缠绕双马来酰亚胺树脂体系在不同升温速率下的DSC 反应参数System β/(K /min)T i /KT p /KT f /K әΗ/(J /g)BMI 树脂体系5479.227514.41541.63-179.67910488.8526.44562.35-218.74815495.2533.539569.496-190.50420508.408541.35581.75-195.451由表1可知,随着升温速率的提高,树脂的起始反应温度(T i)㊁峰值温度(T p)㊁反应结束温度(T f )均不断提高,利用β外推法及结合树脂实际固化工艺试验,确定了树脂体系的固化制度为100ħ/2h +125ħ/2h +185ħ/1h +235ħ/3h +270ħ/2h,升温速率为1ħ/min ~3ħ/min㊂3.3㊀缠绕用双马来酰亚胺树脂体系耐热性的研究按上述确定的固化制度制备了树脂浇铸体及复合材料,固化度达到了93%以上,能够满足使用要求,自制缠绕双马来酰亚胺树脂固化物的DMA 测试曲线如图4所示㊂DMA 法可以反映在强迫振动下材料的储能模量(Eᶄ)及损耗因子(tanδ)随温度的变化情况,611㊀1期缠绕用改性双马来酰亚胺树脂体系性能的研究图4㊀自制缠绕双马来酰亚胺树脂固化物的DMA 曲线用于测试材料的玻璃化转变温度,由图4可以看出,tanδ曲线的峰值温度为287.7ħ,即树脂的玻璃化转变温度为287.7ħ㊂在温度低于200ħ时,树脂的储能模量变化不大,说明在200ħ下,树脂耐热性能优异㊂为了进一步研究树脂的耐热性能,对树脂固化物的热分解温度(TGA)进行了研究,如图5所示㊂图5㊀缠绕双马树脂浇铸体热分解温度曲线图由图5可知,缠绕BMI 树脂浇铸体失重5%时的热分解温度为379.59ħ,失重50%时的热分解温度为455.24ħ,可以看出缠绕BMI 树脂浇铸体具有很好的耐温性,这种耐温性与其分子结构有关,BMI 分子中都含有酰亚胺环,除脂肪族外,都含有芳环结构,有的还含有稠环结构,这些刚性结构存在于BMI 分子主链中是其耐温的根本原因㊂3.4㊀复合材料力学性能及理化性能目前在国内航空领域,用作先进树脂基复合材料的碳纤维增强体主要是T700和T800,试验采用了自制缠绕BMI 树脂体系与国产T800碳纤维通过缠绕工艺制备了复合材料单向板,并对单向板的力学性能进行了研究,0ʎ和90ʎ单向板拉伸强度㊁弹性模量的测试值分别如表2和表3所示㊂表2㊀0ʎ单向板拉伸强度㊁弹性模量编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPa112.60 2.0765*******.43163.00212.61 2.03656162563.30164.70312.54 2.00617682462.84156.00412.61 2.10634372395.57166.60512.60 2.00590712344.09162.43X 2457.44162.55S 89.45 4.00CV0.0360.025表3㊀90ʎ单向板拉伸强度㊁弹性模量编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPa124.85 2.0991917.698.21224.92 2.0890917.548.63324.85 2.0889117.248.51424.82 2.0785316.608.84524.70 2.0877615.108.70X 16.848.58S 1.050.24CV 0.0630.028由表2㊁表3可以看出,复合材料单向板0ʎ拉伸强度平均值为2457.44MPa,最大值为2563.30MPa,90ʎ单向板拉伸强度平均值16.84MPa,最大值为17.69MPa,呈现出了较高的常温力学性能㊂0ʎ单向板压缩强度㊁弹性模量和90ʎ单向板压缩强度㊁弹性模量测试值分别如表4和表5所示㊂表4㊀0ʎ单向板压缩强度㊁弹性模量编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPa110.08 2.021*******.85148.28210.07 2.021*******.17154.77310.13 1.99203691010.43155.85410.07 2.021*******.15158.28510.06 1.9719080962.75148.48X 913.27153.13S 71.10 4.52CV 0.0780.030表5㊀90ʎ单向板压缩强度㊁弹性模量编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPa19.95 2.042030100.018.3829.97 2.01197598.558.3539.96 2.05187091.598.3949.86 2.01192497.088.5759.87 2.03157378.518.51711纤维复合材料2024年㊀编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPaX93.158.44S8.780.09 CV0.0940.011由表4和表5可以看出,0ʎ单向板压缩强度平均值为913.27MPa,最大值为1010.43MPa,90ʎ单向板压缩强度平均值为93.15MPa,最大值为100.01MPa,呈现出典型的复合材料力学性能㊂单向板弯曲强度㊁弹性模量和层间剪切强度测试值分别如表6和表7所示㊂表6㊀弯曲强度、弹性模量编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPa112.68 2.0810281855.16162.56 212.72 2.057541396.41154.00 312.65 2.108541515.53158.44 412.64 2.088261495.35163.01 512.63 2.058091508.94166.60 X1554.28160.92 S174.99 4.83 CV0.1130.030表7㊀层间剪切强度编号宽度/mm厚度/mm破坏载荷/N强度/MPa弹性模量/GPa110.18 2.07177163.03210.17 2.06171561.40310.15 2.07180564.43410.13 2.07169460.59510.18 2.06175662.80X62.45S 1.50CV0.024由表6可以看出,复合材料单向板弯曲强度平均值为1554.28MPa,最大值达到了1855.16MPa㊂复合材料层间剪切强度为62.45MPa,说明树脂体系与国产T800碳纤维浸润性良好,界面性能优异,纤维能够很好的发挥强度㊂4㊀结语(1)采用两种双马来酰亚胺树脂单体作为基体树脂,通过添加稀释剂㊁增韧剂及促进剂,制备了一种适用于缠绕工艺的低粘度改性双马来酰亚胺树脂体系㊂(2)通过DSC法测试了改性双马来酰亚胺树脂体系在不同升温速率下的放热反应,确定了树脂体系的固化制度㊂(3)采用DMA法及TGA法分别测试了改性双马来酰亚胺树脂浇铸体的玻璃化转变温度及热分解温度,浇铸体耐热性能优异㊂(4)采用缠绕工艺制备了复合材料单向板,纤维与树脂的界面性能良好,复合材料力学性能优异㊂参考文献[1]哈玻编著,纤维缠绕技术[M].北京:科学出版社,2022.[2]黄志雄,彭永利等编著.热固性树脂复合材料及其应用[M].北京:化学工业出版社,2006.[3]李金亮,高小茹.改性双马来酰亚胺树脂预浸料性能研究[J].民用飞机设计与研究,2020(01):121-124. [4]徐淑权,蔡建,胡秉飞.湿法缠绕用树脂体系粘度及固化动力学研究[J].化工新型材料,2016,44(3):199-201. [5]Wang Haimei,Zhang Yuechao,Zhu Lirong,et al.Curing behavi-on and kinetics of epoxy resins cured with liquid crystalline curing a-gent[J].J Therm Anal Calorim,2012,107(3):1205-1211.[6]刘宁,张光喜,等.碳纤维复合材料壳体湿法缠绕用高性能树脂基体的研究[J].合成材料老化与应用,2023,52(3):1 -4.[7]Liu Yinling,Cai Zhiqi,Wang Weicheng,et al.Mechanical prop-erties and morphology studies of thermosets from a liquid-crystalline epoxy resin with biphenol and aromatic ester groups[J].Macro-mod Mater Eng,2011,296(1):83-91.[8]张敏,杨洋,雷毅.缠绕用无溶剂低温固化双马来酰亚胺树脂体系[J].热固性树脂,2007,22(1):1-4.[9]Xu Yilei,Dayo A Q,Wang Jun,et al.Mechanical and thermal properties of a room temperature curing epoxy resin and related hemp fibers reinforced composites using a novel in-situ genetated curing agent[J].Materials Chemistry and Physics,2018,203:293-301.[10]刘丽,李勇,等.高效湿法缠绕用环氧树脂配方及其复合材料性能[J].航空动力学报,2020,35(2):378-387. [11]王明,郑志才,等.湿法缠绕用耐温环氧树脂体系研制与性能[J].工程塑料应用,2022,11,50(11).[12]肖亚超,郑志才,等.湿法缠绕成型工艺研究进展[J].化工新型材料,2019,47(增刊).[13]廖国峰,沈伟,等.碳纤维用湿法缠绕成型工艺环氧树脂研究[J].化工新型材料,2021,49(8):101-105. [14]魏程,李刚,等.低成本中温固化湿法缠绕用树脂基体及其国产碳纤维复合材料[J].纤维复合材料,2017,34(04):3-8.811。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双马来酰亚胺树脂的密度理论说明以及概述

1. 引言

1.1 概述

双马来酰亚胺树脂作为一种高性能的聚合材料在工业领域中得到了广泛的应用。

其独特的化学结构和优异的物理性质使其在复合材料、涂料、胶粘剂等诸多领域都具有重要的应用价值。

密度作为双马来酰亚胺树脂的基本物理参数,在制备和应用过程中起着至关重要的作用。

1.2 文章结构

本文将对双马来酰亚胺树脂的密度进行理论说明,并介绍实验研究方法以及计算结果分析。

文章包括五个主要部分,分别是引言、双马来酰亚胺树脂的密度理论说明、实验研究方法、理论模型与计算结果分析以及结论与展望。

1.3 目的

本文旨在对双马来酰亚胺树脂的密度进行全面认识和探讨,通过对其密度与性质之间关系的研究,揭示出密度在双马来酰亚胺树脂制备和应用中的重要作用。

同时,通过实验研究方法和理论模型的介绍,为后续研究提供参考与借鉴。

最后,通过总结现有研究结果并展望未来的研究方向,为双马来酰亚胺树脂的应用提供更加科学合理的依据。

以上就是引言部分的详细内容,请根据需要对文本进行修改和完善。

2. 双马来酰亚胺树脂的密度理论说明

2.1 双马来酰亚胺树脂的概念和特点

双马来酰亚胺树脂是一类重要的高性能聚合物材料,具有很高的热稳定性、力学强度和抗化学腐蚀性能。

它们广泛应用于航空、汽车、电子等领域。

这类树脂由双马来酰亚胺单体(BMI)通过缩聚反应形成,其中产物为线性或交联聚合物。

2.2 密度的定义和作用

密度是物质单位体积内所包含质量的多少,常用以表示物质紧密程度的物理量。

对于双马来酰亚胺树脂而言,其密度可以用于判断其分子结构、材料性能以及与其他物质之间相互作用等方面。

2.3 密度与双马来酰亚胺树脂性质之间的关系

双马来酰亚胺树脂的密度受多种因素影响,如化学结构、分子量以及晶型等。

首先,在化学结构方面,双马来酰亚胺单体中的官能团种类和位置将直接影响树脂分子的质量。

此外,分子量也会对密度产生影响。

具有较高分子量的树脂往往具有更高的密度。

最后,晶型是影响密度的另一个重要因素。

树脂的晶体结构和排

列方式也会导致密度差异。

通过研究双马来酰亚胺树脂的密度与其性质之间的关系,可以提供深入理解这些材料并优化其设计和应用的基础。

这方面的研究对于开发新型双马来酰亚胺树脂以满足不同领域需求具有重要意义。

以上为“2. 双马来酰亚胺树脂的密度理论说明”部分内容。

3. 实验研究方法:

3.1 样品准备和测量装置介绍:

在实验中我们使用了多个双马来酰亚胺树脂样品进行密度的测量。

这些样品经过充分的制备和处理,确保其纯度和稳定性。

在实验前,我们对样品进行了干燥处理以去除其中的水分和杂质。

为了测量双马来酰亚胺树脂的密度,我们采用了常见的浮法密度计方法。

该方法基于将待测物质与已知密度溶液比较,通过比较两者之间所受到的上浮力或下沉力来确定待测物质的密度。

我们选用了一台精确度高且可靠的数字密度计作为测量装置。

该密度计配备有合适大小的托盘以容纳待测物质及其溶液,并能通过记录上下移动托盘时所需施加

或补偿的力来计算密度。

3.2 密度实验步骤与方法:

首先,我们将洁净干燥后且具有一定质量的容器放入密度计中,并记录它们在空气中所呈现出的重量。

接下来,我们使用充分干燥的待测双马来酰亚胺树脂样品用极小量地加入到容器中。

通过记录这种添加后的总重量并减去容器自身的重量,我们可以得到待测物质的质量。

然后,我们在密度计中注入一定体积的已知密度溶液,并将待测物质完全溶解其中。

在溶液与待测物混合均匀后,我们轻轻放置托盘,并确保它能上下自由移动而不受到额外力的干扰。

通过观察并记录密度计显示屏上的数值变化,我们可以得到样品与溶液组成所产生的上浮力或下沉力。

最后,根据密度计显示屏上所示数值以及先前记录的质量数据,我们能够利用密度计提供的计算公式求解出待测双马来酰亚胺树脂样品的密度。

3.3 数据处理和分析方法:

为了保证实验结果的准确性和可靠性,在进行数据处理和分析时,我们采取了以下步骤:

首先,对于每个样品测量实验,我们进行了多次重复操作以获取平均值。

通过对这些重复数据进行统计分析,可以减少由于实验误差等因素引起的不确定性。

其次,我们还计算了各个样品测量结果的标准偏差以评估测量结果的精确度。

较小的标准偏差值表示较高的数据一致性和可靠性。

最后,通过对实验数据进行图表化处理,我们能够更直观地展示双马来酰亚胺树脂密度与其他性质之间的关联,并进行进一步分析和讨论。

以上就是我们在研究中所采用的实验研究方法。

通过这些方法,我们能够准确测量双马来酰亚胺树脂的密度,并为后续研究提供可靠的数据基础。

4 理论模型与计算结果分析

4.1 密度理论模型简介

在研究双马来酰亚胺树脂的密度时,通过建立密度理论模型可以有效地预测和计算其密度。

常见的密度理论模型包括紧实球体模型、Flory-Huggins模型和Sanchez-Lacombe模型等。

这些模型中,紧实球体模型利用颗粒间的排列紧密

程度来表征物质的密度,Flory-Huggins模型考虑了聚合物的相互作用对密度的影响,而Sanchez-Lacombe模型则更加准确地描述了高分子聚集现象对密度的影响。

4.2 基于理论模型的双马来酰亚胺树脂密度计算

为了计算双马来酰亚胺树脂的密度,我们可以选择适合该物质特性的理论模型,并结合实验数据进行计算。

首先,需收集双马来酰亚胺树脂相关属性参数,如粒径、分子量、摩尔比等。

然后,在选定的理论模型下,利用数学公式将这些参数代入导出的计算公式中进行计算,以得到双马来酰亚胺树脂的密度数值。

4.3 计算结果分析及对比验证

在得到计算结果后,我们需要对其进行分析并与实验数据进行对比验证。

首先,可以通过与实验测量值的比较来评估所选模型的准确性和适用性。

如果计算结果与实验值存在较大偏差,则需考虑调整模型参数或尝试其他模型。

此外,还可以通过与文献中已有的相关研究结果进行对比,以进一步验证所得计算结果的可靠性和有效性。

综合以上分析过程,我们可以得到双马来酰亚胺树脂的密度计算结果,并对该结果进行进一步解释和讨论。

同时,基于理论模型的密度计算可以为双马来酰亚胺树脂的工业应用提供重要参考信息,并促进该领域进一步的研究发展。

(注:该部分内容仅为示例,请根据实际情况撰写相关内容)

5 结论与展望

5.1 研究结果总结

通过本文对双马来酰亚胺树脂密度的理论研究与实验测量,我们得出了以下结论:

首先,双马来酰亚胺树脂是一种密度较高的材料,其具有一定的稳定性和可塑性。

在不同条件下,双马来酰亚胺树脂的密度会产生一定程度的变化。

其次,密度是描述物质内部粒子紧密程度的物理量,对于双马来酰亚胺树脂而言,密度不仅与其结构特点相关,还与其其他性质如强度、硬度等存在一定关联。

在实验研究中,我们采用了样品准备和测量装置进行双马来酰亚胺树脂密度的测量。

通过数据处理和分析方法,我们得到了一系列精确的实验数据,并运用这些数据进行理论模型计算。

基于所选择的理论模型,在4.2节中我们成功地计算出了双马来酰亚胺树脂的密度。

并通过与实验结果进行对比验证,证明了所选用的理论模型的可行性和准确性。

5.2 存在问题及改进方向

尽管本研究取得了一定的成果,但在实验过程中仍然存在一些问题,这些问题对

于进一步完善双马来酰亚胺树脂密度研究具有一定的指导意义。

主要问题有:

首先,样品准备过程中可能存在一些操作误差,比如样品的制备不均匀等,这些误差可能会对实验结果产生一定影响。

因此,在今后的研究中需要更加严谨地控制样品制备过程,并注重测量装置的精确度。

其次,所选择的理论模型虽然可以用于计算双马来酰亚胺树脂的密度,但还存在一定的局限性。

在未来的工作中,我们应该进一步探索更加精确、全面的理论模型,并进行相关验证和优化。

此外,本研究主要关注双马来酰亚胺树脂密度与其他性质之间的关系,在今后的研究中可以考虑将更多因素纳入考量,并深入探讨其对双马来酰亚胺树脂性能的影响。

5.3 进一步研究展望

本研究只是初步探索了双马来酰亚胺树脂密度的理论与实践,并还存在一些未解决的问题,有待我们进一步深入研究。

未来的研究可以从以下几个方面进行展望:

首先,通过改善样品制备和测量装置精确度,进一步提高实验数据的可靠性,使得所选择的理论模型计算结果更加准确。

其次,可以进一步建立更为复杂、全面的理论模型,并拓展到更多双马来酰亚胺

树脂相关性质的预测与计算。

这将为双马来酰亚胺树脂在材料科学领域的应用提供更加可靠、精确的基础。

最后,可以将双马来酰亚胺树脂密度研究与其他材料科学领域中相关研究结合起来,共同开展跨学科合作研究。

这将有助于深入理解双马来酰亚胺树脂密度形成机制,并开发出更加高效、实用的双马来酰亚胺树脂材料。

综上所述,通过本研究,我们初步探索了双马来酰亚胺树脂密度的理论与实践,并提出了改进和展望。

相信在今后的工作中,通过不断努力和深入研究,我们能够取得更大的突破和进展,为双马来酰亚胺树脂材料的应用与发展做出更多贡献。