倾斜双曲线数控车加工分析

数控车床方程曲线编程方法

数控车床方程曲线编程方法一、数控车床方程曲线编程概述随着数控技术的不断发展,数控车床已经成为现代制造业中不可或缺的设备。

而方程曲线编程是数控车床编程中最为常用的一种方法。

它通过对工件轮廓进行数学描述,将工件轮廓转化为一系列的点和线段,从而实现对工件的加工。

二、数学基础知识在进行方程曲线编程之前,需要具备一定的数学基础知识。

以下是常用的数学概念:1. 直线:由两个点确定的无限延伸的路径。

2. 圆:以一个点为圆心,以一个长度为半径的路径。

3. 椭圆:以两个焦点和一个长度为长轴长度的路径。

4. 抛物线:以一个焦点和一条直线为路径。

5. 双曲线:以两个焦点和一个长度为长轴长度的路径。

三、方程曲线编程方法1. 绘制工件轮廓图首先需要绘制出工件轮廓图,并确定加工时所需切削深度、切削速度等参数。

在绘制时可以使用CAD软件或手绘方式完成。

2. 将轮廓图转化为数学方程将轮廓图中的各个线段和曲线转化为数学方程,以便进行编程。

对于直线,可以使用一般式或点斜式表示;对于圆和椭圆,则需要使用标准式或一般式;而对于抛物线和双曲线,则需要使用二次函数表示。

3. 编写程序在进行编写程序时,需要按照数学方程逐步加工工件。

具体步骤如下:(1)设定初始点和终点。

(2)根据设定的初始点和终点,计算出切削深度、切削速度等参数。

(3)根据数学方程计算出加工路径上每个点的坐标,并进行插补。

(4)根据插补结果生成G代码。

四、注意事项1. 在进行方程曲线编程时,需要注意精度问题。

特别是在绘制椭圆、双曲线等复杂轮廓时,需要考虑到浮点运算误差带来的影响。

2. 在编写程序时,还需要考虑到机床的运动性能和加工条件等因素。

例如,在高速加工时要确保机床稳定性,避免振动引起的误差。

3. 对于初学者来说,在进行方程曲线编程前,可以先进行一些简单的练习,例如绘制圆、直线等基本图形,逐步提高编程难度。

五、总结方程曲线编程是数控车床编程中最为常用的一种方法。

它通过对工件轮廓进行数学描述,将工件轮廓转化为一系列的点和线段,从而实现对工件的加工。

数控加工工艺分析

数控加工工艺分析数控加工工艺分析是指对数控加工过程中的各个环节和工艺条件进行细致分析和评估的过程。

通过对数控加工工艺的分析,可以有效提高加工效率、降低加工成本、改善产品质量,并且满足客户对产品的要求。

下面将从数控加工工艺设计、数控机床选择、刀具选择以及加工工艺参数等方面进行详细分析。

首先,数控加工工艺设计是数控加工的核心环节之一、在数控加工工艺设计时,需要确定加工过程中的每个工序的刀具路径和切削参数,包括切削速度、进给速度、切削深度等。

其中,切削路径的设计应尽量减少切削时间,减小切削力和刀具磨损。

切削参数的选择需要根据工件材料、刀具材料以及所要求的加工精度等方面综合考虑,以达到最佳的加工效果。

其次,数控机床的选择也是数控加工工艺分析的重要内容之一、数控机床的性能和精度直接影响加工质量和效率。

在数控机床选择时,应根据所要加工零件的尺寸、形状、材料以及工艺要求等因素来确定数控机床的类型和规格。

同时,还要考虑数控机床的刚性、稳定性、动态响应特性和自动刀具切换等功能,以满足不同加工需求的要求。

再次,刀具的选择对数控加工的质量和效率也有着重要影响。

刀具的选择应根据工件材料、切削任务以及加工精度的要求来确定。

一般而言,硬质合金刀具适用于加工硬材料和高速加工,而高速钢刀具适用于加工软材料,同时还可以根据不同的切削任务选择不同的刀具类型,如铣刀、钻头、车刀等。

最后,加工工艺参数的选择是数控加工工艺分析的重要环节之一、加工工艺参数的选择直接关系到加工质量和效率。

在选择加工工艺参数时,可以通过实验或者经验总结来确定最佳参数。

一般而言,切削速度应根据材料硬度、刀具类型以及切削任务来选择,进给速度应根据刀具的尺寸和刚性、加工表面的粗糙度要求以及加工工艺的稳定性来选择,切削深度应根据加工目标和刀具的性能来确定。

此外,还要注意加工中的冷却液、润滑剂的使用以及工件夹紧装置的设计与选择等。

综上所述,数控加工工艺分析是数控加工过程中十分重要的环节,通过对加工工艺设计、数控机床选择、刀具选择以及加工工艺参数的详细分析和评估,可以优化加工过程,提高加工效率和产品质量。

数控加工工艺的分析与处理

数控加工工艺的分析与处理随着科技的不断进步,数控加工技术在制造业中得到了广泛应用。

数控加工工艺的分析与处理是保证数控加工过程顺利进行的关键环节。

本文将从数控加工工艺的基本原理、分析方法与处理措施三个方面进行探讨。

一、数控加工工艺的基本原理数控加工是利用计算机控制数控机床进行精密切削或造型加工的一种加工方法。

其基本原理是将图纸上的几何尺寸、形状和位置要求转化为数学模型,并通过计算机编程的方式将这些模型转化为数控指令,进而控制数控机床的运动轨迹、切削参数等,实现零件的加工。

数控加工工艺的前提是要了解工件的设计要求和材料特性。

通过分析工件的几何形状、尺寸、表面质量要求以及材料的硬度、可加工性等参数,确定适合的数控加工方案。

在具体加工过程中,还需要根据工件的形状复杂程度、加工精度要求等因素,合理选择数控机床、刀具和切削参数等。

二、数控加工工艺的分析方法1.几何形状分析:对于复杂形状的工件,需要进行多视图的几何形状分析,确定加工的主要特征面、特征线和特征点。

2.加工工艺分析:根据工件的几何形状、尺寸和表面质量要求,结合加工设备和材料,分析出适合的加工工艺路线,并绘制出对应的加工工艺卡。

3.切削力与热量分析:分析切削力和热量对加工过程的影响,根据材料的可加工性和切削力的大小,选择合适的切削参数和冷却液。

4.程序分析:通过工艺分析,确定数控加工的主要工序和加工路径,在制定程序时,遵循合理、简洁、安全、高效的原则。

三、数控加工工艺的处理措施1.加工设备优化:根据工件的加工要求,选择合适的数控机床及其附件,提高加工效率和精度。

2.刀具选择与刀具磨损处理:根据工件材料和切削要求,选择合适的刀具,并进行定期检查和更换,及时处理刀具磨损问题。

3.切削参数调整:根据工艺分析结果,合理调整切削速度、切削深度和进给速度等切削参数,以保证加工质量。

4.刀具路径优化:通过选择合理的切削路径和切削顺序,减少进刀次数和加工时间,提高加工效率。

宏程序在双曲线轮廓类零件数控车削中的应用

[ 盛 利强 .数 控车 非 圆曲线轮 廓 的加 工 [.机 械研 究 与应 5 ] J ]

用 ,09 ( )8 — 6 2 0 ,3 :5 8 .

【] 爱 国.数控 机床技 能 实训 【 .北京 : 1姜 M] 北京 理 工大 学 出

Th p ia in o c o P O r m n NC r ig o p r oa Pa t e Ap l t f c o Ma r r g a i Tu nn fHy e b l r s

’ 2

一

’ 2

一

Z 2

2 :1 ‘

0

b

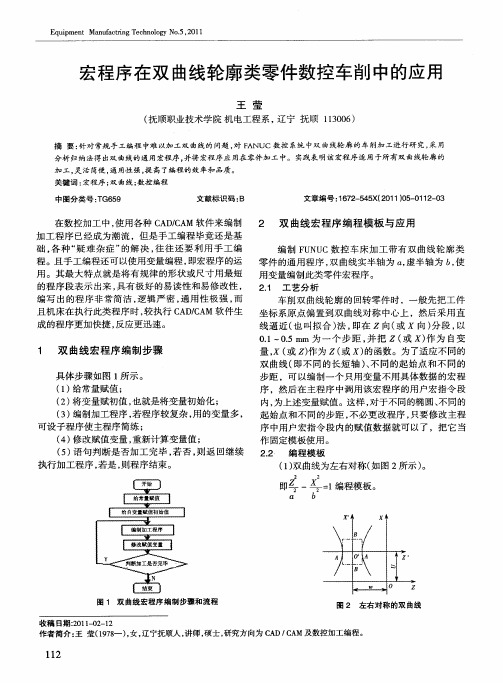

# 4=S R [# 4- 1 # 1 2 Q T [2 4 1 1 # ] - A为 向实半轴 , B为 z向虚半轴。

. 为双 曲线对称 中心在 方 向的偏移值 , 为 23 双 曲线 编 程模 板应 用 零件如图 4 所示 , 加工该零件 , 毛坯为 + O m lO m 双曲线对称 中心在 z 向的偏移值 ( z 方 在 轴正方 向 X fTo 70r l ll 为正值 , 负方 向为负值 ) 。变量定义见表 l 。

版 社 ,0 6 20 .

2 】 技巧 M] 机 用, 变化的量必须用变量来设定 , 中间计算 的值可 以 【 冯 志刚 .数控宏程 序编程方 法 、 与实例 [ .北京 : 械工业 出版社 ,0 8 20 . 用变量来过渡 ,某些常量也可 以赋值 给变量后来使

用, 以增 加 程 序 的通 用性 和 可读 性 。这 样就 可 以巧 妙

Z

相对于双 曲线对 称中心的起点坐 标

加 工程 序 如下 :

O2 00 o

图 4 零 件 图

( ) 件 分析 与编 程 技 巧 。 图 中看 出双 曲线 的 1零 从 ( 断句 , 果 #2+ 3的值 大 于 等 于 #6中 的 z向是实半轴 , 向是虚半轴 ,双 曲线的零点与编程 判 如 6 #2 值 , 程 序 在 WHIE和 E D1之 间循 环 执 行 , 则 零点重合 。 G 5 则 L N 否 用 6 标准宏程序调用的方法编程 , 这种 跳 出循 环 , 执行 E D1 N 之后 的语 句 ) 方 法 对 于 数控 机 床 的 操作 人 员 ,只 需要 知 道 宏 程 序

基于FANUC系统的双曲线宏程序编制与加工解析

( )双 曲线 一 2

2

的编程

2

车削图 1 所示双 曲线形状 的回转零件时 ,假设工 件 坐标原 点在 双 曲线顶 点上 ,采用 直 线逼 近 ( 叫 也 拟合 )法 ,即在 向 ( 或 向 )分段 ,以 0 0 02 .5~ . m m为一个步距 ,并 把 ( z 或 )作 为 自变量 , ( 或

21 0 2年 4月

机床与液压

MACHI NE TOOL & HYDRAUL CS I

Ap .2 1 r 02

第4 O卷 第 8期

Vo. 0 No 8 14 .

D :1 . 9 9 j i n 1 0 3 8 . 0 2 0 . 2 OI 0 3 6 /.s . 0 1— 8 1 2 1 . 8 0 1 s

以该 曲线一 般方程 一 =1为例 :以 为因变

量 ,设为# ;z 自变量 ,设为} 。如图 1 1 为 } 2 所示 : z 上 面 双 曲线 在 第 一 、二 象 限 内可 转 换 为 : 轴

一

用变 量来表 达上式 为 :# =a b S R [ } + 2 / Q T b:b : # ; 1或# 1l ] 2=一a b ¥ S R b%b+# # ] : # / Q T[ 1 1 。直 线插补 为 G 1 2 0 # ] [2 F . 。 O X[ . 1 z } ] 0 2 }

2

以该 曲线一 般方程 一 =1为例 :以 为 自变

量 ,设 为# ; 为 因变量 ,设为 。如图 1 1 所示 :

右侧 双 曲线 在 第 一 、四象 限 内 可 转换 为 : =

导 0 孚

; ;

左侧 双 曲线 在 第 二 、三 象 限 内 可 转换 为 : =

数控车削双曲线轮廓零件的程序设计

数控车削双曲线轮廓零件的程序设计

王小娥;辛晓叶

【期刊名称】《机械制造》

【年(卷),期】2015(53)9

【摘要】针对双曲线轮廓零件的编程设计,探讨了双曲线在数控车削加工中存在的4种不同形态以及针对这些不同情况所应采取的数学处理和编程计算.选取典型实例进行分析和讨论,通过仿真试验,应采用变量编程,运用小段直线去逼近轮廓曲线的方法来完成双曲线轮廓的零件编程,并将其嵌套进程序循环指令的方法是可行的,以此为例用来解决类似的双曲线轮廓零件加工问题.

【总页数】3页(P56-58)

【作者】王小娥;辛晓叶

【作者单位】乐山职业技术学院机电工程系四川乐山 614000;包头北方专用机械有限责任公司内蒙古包头014000

【正文语种】中文

【中图分类】TG659;TP311

【相关文献】

1.非圆曲线轮廓零件的数控车削加工

2.椭圆曲线轮廓零件的数控车削加工

3.宏程序在双曲线轮廓类零件数控车削中的应用

4.非圆曲线轮廓零件的数控车削加工工艺分析

5.带有曲面轮廓轴套类零件数控车削工艺设计与应用

因版权原因,仅展示原文概要,查看原文内容请购买。

对于数控车削加工工艺分析

对于数控车削加工工艺分析数控车削加工是一种智能化的机械加工技术,它通过计算机程序控制旋转切削刃进行精密加工工艺。

这种工艺应用广泛,例如在机械零件加工、汽车零件加工、航空航天零件加工等领域都有广泛的应用,目前已经成为现代化生产制造的重要组成部分。

为了加深对数控车削加工工艺的了解,本文将对其原理、工艺特点以及影响加工质量的因素进行分析。

一、数控车削加工的原理数控车削加工采用计算机程序控制旋转切削刃的切入切出轨迹,在由精密控制系统控制旋转刀具和旋转工件期间,以非常高效和准确的方式切割材料,从而精密的完成机械零件的加工过程。

二、数控车削加工的工艺特点1. 具有良好的加工精度,能够加工出高精度的工件。

2. 高效率、高精度的加工速度和工艺性能,可适应不同工件的要求。

3. 可以对复杂的形状进行加工,不受常规工具的限制。

4. 可以进行多种立体加工,将一些复杂的形状在三维环境下加工成工件。

5. 可以进行长周期的连续加工,而且可靠性强。

三、影响加工质量的因素影响数控车削加工工艺质量的因素有很多,在设计和操作过程中需要进行充分考虑和控制,这样才能够保证加工出来的工件有稳定的质量、快速的加工速度、高效的生产效率。

1. 材料的性质材料的性质是决定加工工艺的一个重要因素。

因为不同材料的硬度和韧性特性不同,需要在数控车削加工过程中采用不同的切削参数。

材料越硬,加工难度越大,刀具寿命也会受到影响。

2. 设备选择设备选择是另一个影响加工质量的因素。

不同的数控车削加工设备有不同的处理能力,操作熟练程度也会影响最终的加工质量。

3. 加工环境加工环境是影响加工精度的另一个因素。

加工环境中产生的光、温、震动等因素都会对加工精度产生影响。

尤其是在高精度加工时,需要保持温度和光线等因素尽量稳定,以确保加工精度。

4. 物理和化学参数螺纹角、工件直径、转速、切削宽度等物理参数自然会影响到加工质量,需要根据具体情况调整。

此外,切削液、切削油等物化参数也是影响加工质量的因素,这会直接影响到工具的磨损和寿命。

数控车床斜床身技术规格书

数控车床斜床身技术规格书数控车床斜床身技术规格书一、引言随着现代制造业的快速发展,数控机床已经成为了制造业的重要设备之一。

其中,数控车床作为数控机床的一种,被广泛应用于工业生产中,已经成为了现代制造业中不可或缺的一部分。

在数控车床的制造中,斜床身技术已经成为了标配之一。

其通过倾斜底座结构,将主轴与床身组成倾斜交角,从而提高了制件加工的效率和质量。

在本文中,笔者将详细介绍数控车床斜床身技术的规格书,以期为车床制造者提供有意义的参考。

二、技术规格书1.床身倾角床身倾角是数控车床斜床身技术的重要参数之一。

其通常以度数为单位来表示,根据用户需求和实际情况可以设置不同的倾角角度。

同时,床身倾角的大小对机床的使用效果和机加工质量有着直接的影响。

一般情况下,床身倾角角度越大,机加工效率越高,精度越高,但也会使机床的稳定性降低,因此需要根据实际需求选择合适的床身倾角。

2.主轴倾角主轴倾角是斜床身技术中的另一个重要参数,其通常以度数为单位表示。

主轴倾角的大小决定了载刀切削力的方向和大小,直接影响到机加工质量和加工效率。

主轴倾角角度的选择需要考虑到工件形状、加工方式等因素,以满足不同的加工需求。

3.主轴转速主轴转速是数控车床斜床身技术中的基本参数之一,它决定了机床的加工效率和质量。

一般情况下,主轴转速越高,加工效率越高,但也会加剧机床的摩擦和磨损,增加机械故障率。

因此,选择合适的主轴转速需要根据加工件材料、切削方式等因素来确定。

4.工件直径工件直径是数控车床斜床身技术中的重要参数之一。

其大小决定了机床的加工精度和效率,直接影响到加工质量和成本。

一般情况下,工件直径越大,加工难度越大,加工效率越低,而工件直径越小,加工精度越高,加工效率越高。

5.工件长度工件长度也是斜床身技术中的重要参数之一。

其长度决定了机床的加工能力和加工效率,直接影响到机加工质量和成本。

一般情况下,工件长度越大,加工难度越大,加工精度越低,而工件长度越小,加工精度越高,加工效率越高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

科技与创新I Science and Technology&innovation

文章编号:2095—6835(2015)13—0092—01

_61 车南 § ~

倾斜双曲线数控车加工分析

陈华龙

(茂名技师学院,广东茂名525000)

摘要:分析、探究了倾斜双曲线数控车宏程序编制的问题,以期加强倾斜双曲线数控车加工分析,提升加工水平。

关键词:倾斜双曲线;数控车;加工分析;宏程序

中图分类号:TG519.1 文献标识码:A DOI:10.15913 ̄.cnki.kjycx.2015.13.092

在数控车床加工的过程中,使用宏程序完成位置不倾斜的

公式曲线所形成的旋转面的加工技术已经相当成熟,但是,如

果曲线的条件发生变化,就会呈现出一个倾斜状态下的双曲面

轮廓。在这种状态下,数控车的加工问题是日后需要研究的主

要对象。

1数学问题分析

从图纸的指示中可以发现,图1中的轮廓3就是加工轮廓 曲线的一种。由加工图纸可知,轮廓l的曲线方程为: ,,4。— /B2=1. (1) 式(1)中:常量 的数值为15;常量 的数值为10; 是一 个变量,数值在12~l4之间变化。 在这一直角坐标下,显示出的叁 翟为: Y =Ax 1+ /B . (2) 在此要注意的是,旋转类型的零件只需要加工1/2的轮廓 就可以,所以,在这一方程(2)中,y只需要取正数值就符合 条件。图1所示轮廓1绕坐标 原点顺时针旋转3O。即为轮廓 2,轮廓2再经过2个方向的平 移即为轮廓3.在此需要注意, 图1采用的是直角坐标系,而 不是后置刀架机床坐标系。 2图形绘制分析 ~ … 2.1 标准双曲线的绘制方式 图1轮廓示意图 在绘制标准双曲线的过程中,可以充分使用UG软件中表 达式的功能,使用规律曲线的命令绘制图形,并将 作为变量, 在ug软件图表中用字母14表示,数值在12~14之间变化,在 软件图标对话框中,一共分为A,B,C三列表格,在6行数据 中,第一行数据从左到右分别填写a,12,12;第二行填写b, 一14,一14;第三行填写t,1,1;第四行填写U,=(1-t)x a+t ×b,14;第五行填写xt,=“,一14;第六行填写yt,=15 x sqrt (1+u×u/100),25.806 98.应用绘制规律曲线命令就可以得到标 准双曲线轮廓图形。 2.2旋转变换 如图1所示,轮廓2在从轮廓1的转变过程中,要以原点 为中心进行自身的旋转,角度为~30。,旋转变化的方程式为: (X t1)=( ]( ). ㈩ 将式(3)中的方程拆分就可以得到Xtl和Ytl的等式。将其加 入表达式中,就可以得到软件中的又一个图标。它与标准双曲 线的绘制图标相似,从左到右分别输入相关数据,第一行填写 a,12,12;第二行填入b,一14,一14;第三行填写f,1,1; 第四行填写U,=(1-t)X a+tx b,一14;第五行填写xt,=“, ~14;第六行填写-xtl,=xt×COS(~30)一yfX sin(一30),0.779 132;第七行填写yt,=15 X sqrt(1+u X u/100),25.806 98;第 八行填写-ytl,=xt×sin(一30)+yt×COS(一30),29.349 5.应用 绘制规律曲线命令就可以得到旋转后的双曲线轮廓。 2.3平移变换 如图1所示,轮廓1要想变换为轮廓3,除了要旋转以外,

还需要完成2个方向的水平移动,所以,这一表达式与旋转交

换中的表达式有所不同。第一行填写a,12,12;第二行填入b,

一

l4,一14;第三行填写t,1,1;第四行填写“,=(1-t)×a+t

×b,一14;第五行填写xt,=“,一14;第六行填写-xtl,=xt×COS

(一30)一yfX sin(一3O)一25,一24.220 9;第七行填写yt,=15

×sqrt(1+u×u/100),25.806 98;第八行填写-ytl,=xt X sin(一30)

+yt×COS(一30)一5,24.349 5应用绘制规律曲线命令就可以得

到旋转后的双曲线轮廓。

3程序编制

根据平移变换表格中的数据和表达式,能够方便地编制出

如下所示的宏程序模块。

#1=12 变量初值

WHILE#1GE.14当变量值≥一l4时

#2=15×sqrt(1+#1 X#1/100)算出中间变量

#l1=#1×COS[.PI/6] 2X SIN[ PI/6].25z方向坐标

#12= 1×SIN[一PI/6]-#2×COS[.PI/6]一5X方向坐标

G01X[2X#12]Z[#11]直径编程方式

1: 1.0.1

F ̄,】

选用毛坯直径为50 mm、长60 mm,材料为铝合金,左端

三爪卡盘夹住,使用90。外圆车刀(副偏角要稍大一些)粗精

车。最后进行仿真和加工验证这一程序,使用仿真软件

VNUC4.0和具备数控车床系统的车床完成加工验证。

4结束语 。

利用UG软件平台实现了图形在直观视觉上的平行移动和

旋转。表达式中的方程可以作为宏程序编制过程中的有效参考

信息,通过对这一系列内容的研究和计算,希望能够有效地解

决倾斜双曲面数控车加工中存在的各种问题。

参考文献

[1]金维法.倾斜双曲线数控车加工探究[J].中国西部科技,

2011(09):41—42,44.

[2]郑民.数控车加工非圆二次曲线零件的程序编制[J].新课

程(下),2013(O6):114.115.

[编辑:白洁]

Analysis on the Processing of Tilting Hyperbolic Lathe

Chen Hualong

Abstract:The problem of the macro program of the inclined hyperbolic CNC lathe is analyzed and explored,and the machining analysis of

the tilt hyperbolic CNC lathe is enhanced,and the machining level is enhanced.

Key words:tilt hyperbolic;numerical control car;machining analysis;macro program

・

92・