机械加工工艺编制期末试题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

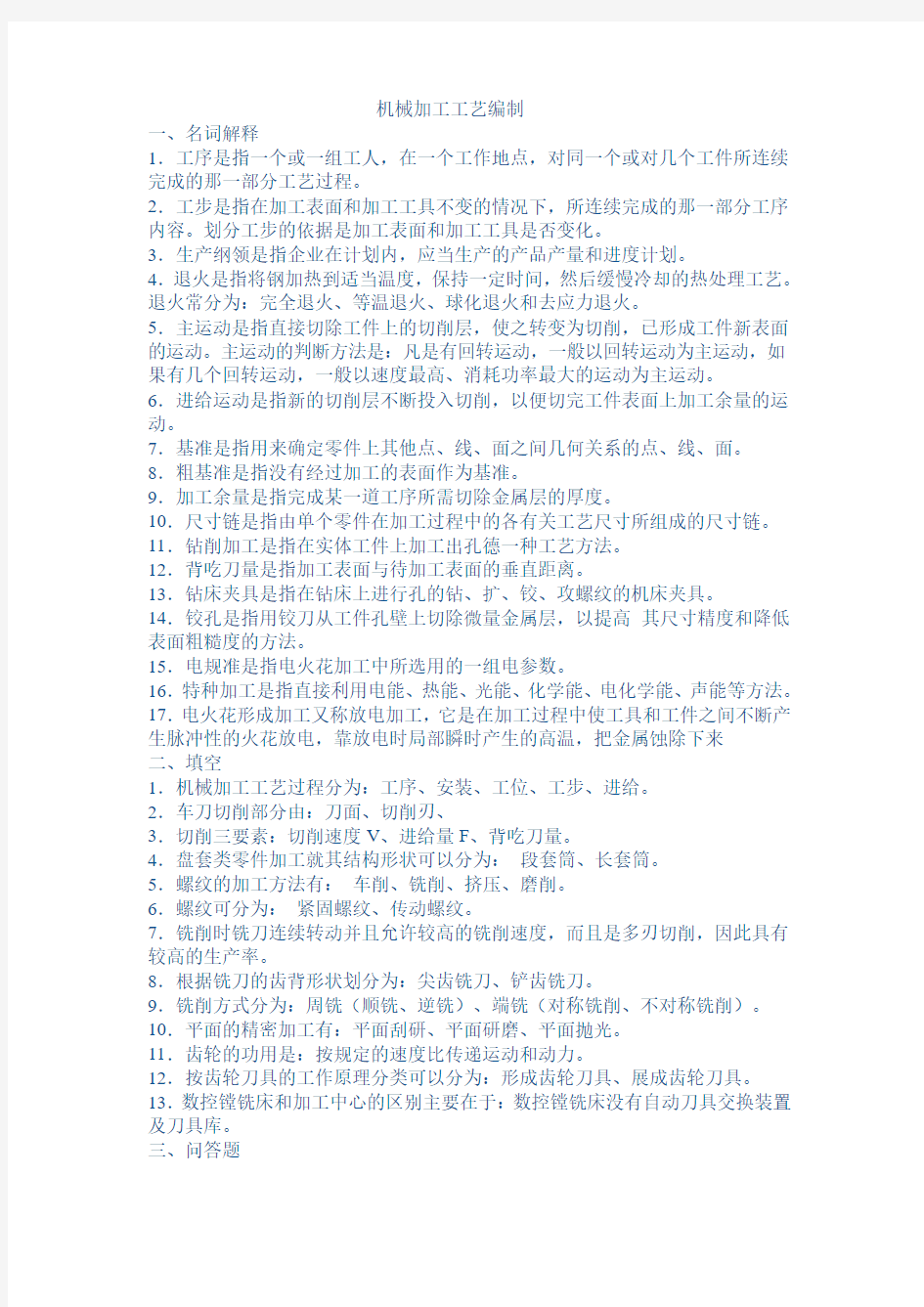

机械加工工艺编制

一、名词解释

1.工序是指一个或一组工人,在一个工作地点,对同一个或对几个工件所连续完成的那一部分工艺过程。

2.工步是指在加工表面和加工工具不变的情况下,所连续完成的那一部分工序内容。划分工步的依据是加工表面和加工工具是否变化。

3.生产纲领是指企业在计划内,应当生产的产品产量和进度计划。

4.退火是指将钢加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。退火常分为:完全退火、等温退火、球化退火和去应力退火。

5.主运动是指直接切除工件上的切削层,使之转变为切削,已形成工件新表面的运动。主运动的判断方法是:凡是有回转运动,一般以回转运动为主运动,如果有几个回转运动,一般以速度最高、消耗功率最大的运动为主运动。

6.进给运动是指新的切削层不断投入切削,以便切完工件表面上加工余量的运动。

7.基准是指用来确定零件上其他点、线、面之间几何关系的点、线、面。8.粗基准是指没有经过加工的表面作为基准。

9.加工余量是指完成某一道工序所需切除金属层的厚度。

10.尺寸链是指由单个零件在加工过程中的各有关工艺尺寸所组成的尺寸链。11.钻削加工是指在实体工件上加工出孔德一种工艺方法。

12.背吃刀量是指加工表面与待加工表面的垂直距离。

13.钻床夹具是指在钻床上进行孔的钻、扩、铰、攻螺纹的机床夹具。

14.铰孔是指用铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和降低表面粗糙度的方法。

15.电规准是指电火花加工中所选用的一组电参数。

16.特种加工是指直接利用电能、热能、光能、化学能、电化学能、声能等方法。17.电火花形成加工又称放电加工,它是在加工过程中使工具和工件之间不断产生脉冲性的火花放电,靠放电时局部瞬时产生的高温,把金属蚀除下来

二、填空

1.机械加工工艺过程分为:工序、安装、工位、工步、进给。

2.车刀切削部分由:刀面、切削刃、

3.切削三要素:切削速度V、进给量F、背吃刀量。

4.盘套类零件加工就其结构形状可以分为:段套筒、长套筒。

5.螺纹的加工方法有:车削、铣削、挤压、磨削。

6.螺纹可分为:紧固螺纹、传动螺纹。

7.铣削时铣刀连续转动并且允许较高的铣削速度,而且是多刃切削,因此具有较高的生产率。

8.根据铣刀的齿背形状划分为:尖齿铣刀、铲齿铣刀。

9.铣削方式分为:周铣(顺铣、逆铣)、端铣(对称铣削、不对称铣削)。10.平面的精密加工有:平面刮研、平面研磨、平面抛光。

11.齿轮的功用是:按规定的速度比传递运动和动力。

12.按齿轮刀具的工作原理分类可以分为:形成齿轮刀具、展成齿轮刀具。13.数控镗铣床和加工中心的区别主要在于:数控镗铣床没有自动刀具交换装置及刀具库。

三、问答题

1.编制工艺规程的原则是什么?

答:保证产品质量、提高生产效率、降低成本。

注意的问题是:技术上的先进性,经济效益要高,良好的劳动环境

2.编制工艺的原始材料有哪些?

答:①产品的装配图和零件图

②质量验收标准

③生产纲领

④毛坯资料

⑤本厂的生产技术条件

⑥有关的各种技术资料

3.编制工艺规程的步骤

答:①分析零件

②选择毛坯的制造方法

③拟定工艺路线,选择定位基准

④确定各工序尺寸及公差

⑤确定各工序的工艺装备

⑥确定各工序的切削用量和工时定额

⑦确定各工序的技术要求和检验方法

⑧填写文件

4.轴类零件热处理的定义及作用

答:意义:是将钢在固态下采用适当的方式进行加热、保温和冷却以获得所需要的组织与性能的工艺方法。

作用:通过热处理可以显著提高钢的力学性能充分挖掘钢材料的强度潜力,改善零件的使用性能体改产品质量和使用寿命。

5.刀具材料的基本要求

答:刀具在切削过程中要求承担很大的切削抗力和强烈的冲击、震动激烈的摩擦和很搞的切削温度。

6.刀具的物理和力学性能

答:①硬度和耐磨性

②强度和韧性

③热硬性

④导热性

7.确定加工余量的方法是什么?

答:①查表法②经验估算法③分析计算法

8.钻模的结构类型有哪些?

答:①固定式钻模②回转式钻模③移动式钻模④翻转式钻模⑤盖板式

钻模

9.什么事箱体零件?它的功用是什么?

答:箱体类零件是机器或箱体部件的基础件。它将机器或箱体部件中的轴、轴承、套和齿轮等零件按一定的相互位置关系装连在一起,按一定的传动关系协调运动。

10.加工中保证孔距精度的三种方法是什么?

答:①找正法

划线找正法、用心轴和块规找正、用样板找正

②镗模法③坐标法

11.箱体零件加工工艺过程的共性原则

答:①合理安排加工顺序

②合理划分加工阶段

③合理安排工序间热处理

④合理选择粗基准

12.磨齿的方法有哪些?

答:①双碟片砂轮磨齿(展成运动传动环节少,传动运动精度高,磨齿机精度要求最高,生产率较低)

②锥形砂轮磨齿(传动误差大,磨齿精度较低)

③蜗杆砂轮磨齿(磨齿精度比较高,一般可达5——6级)

④大平面砂轮磨齿(是目前精度最高的磨齿方法)

13.零件图的工艺分析

答:①分析几何元素的给定条件是否充分

②精度及技术要求