6127系列离合器操纵系统计算书

汽车离合器设计说明书(参考版)

专业实践报告(离合器)第1章汽车离合器综述1.1离合器的功能离合器是汽车传动系统中直接与发动机相联系的部件,主要作用是保证汽车起步平稳,保证传动系统换挡时工作平顺,防止传动系统过载等,在离合器的具体结构上,首选,在保证传递发动机最大转矩的前提下,应满足两个基本要求:首先,分离彻底、接合柔和。

其次,离合器从动部分的转动惯量要尽可能的小。

此外,还要求离合器散热良好。

1.2离合器的类型膜片弹簧推式离合器1.3离合器的工作原理如图1.1所示,摩擦离合器一般是有主动部分、从动部分组成、压紧机构和操纵机构四部分组成。

离合器在接合状态时,发动机扭矩自曲轴传出,通过飞轮2和压盘借摩擦作用传给从动盘3,在通过从动轴传给变速器。

当驾驶员踩下踏板时,通过拉杆,分离叉、分离套筒和分离轴承8,将分离杠杆的内端推向右方,由于分离杠杆的中间是以离合器盖5上的支柱为支点,而外端与压盘连接,所以能克服压紧弹簧的力量拉动压盘向左,这样,从动盘3两面的压力消失,因而摩擦力消失,发动机的扭矩就不再传入变速器,离合器处于分离状态。

当放开踏板,回位弹簧克服各拉杆接头和支承中的摩擦力,使踏板返回原位。

此时压紧弹簧就推动压盘向右,仍将从动盘3压紧在飞轮上2,这样发动机的扭矩又传入变速器。

图1.1 离合器总成1-轴承 2-飞轮 3-从动盘 4-压盘 5-离合器盖螺栓 6-离合器盖 7-膜片弹簧 8-分离轴承 9-轴1.4对离合器的要求摩擦式离合器的结构类型非常多,而且有多种组合方式,但不管哪种结构类型,也不管什么组合方式,对它们的使用要求是一致的。

1. 能可靠地传递发动机的最大转矩,并有转矩储备。

2. 接合平顺柔和,保证汽车起步时没有抖动和冲击。

3.分离迅速、彻底。

4.离合器从动部分转动惯量要小,以减轻换挡齿轮间的冲击,便于换挡和减小同步器的磨损。

5.应有足够的吸热能力和良好的通风散热效果,以保证工作温度不致过高。

6.应使传动系避免扭转共振,并具有吸收振动、缓和冲击和减小噪声的能力。

某乘用车型离合操纵系统设计

某乘用车型离合操纵系统设计作者:王红波唐泳波来源:《时代汽车》2019年第08期摘要:手动挡汽车需要手动离合器操纵系统,现手动挡汽车常见的离合器分离轴承有液压分离轴承和普通分离轴承两种,本文开发的手动挡乘用车型采用液压分离轴承,本文就液压分离轴承离合器操纵系统进行设计。

关键词:分离轴承;离合操纵;手动挡;乘用车;设计1 引言根据某乘用车型项目设计任务书,对该车型离合踏板行程、离合踏板力、离合器总泵行程、分离轴承行程进行校核计算分析。

2 参数输入,见表13 计算校核3.1 液压系统损失液量计算对于液压分离轴承,液压系统工作油压:P液压=F/S=1650/706=2.33MPa式中,P液压——液压系统工作油压,MPa;F——离合器分离力,1650N;S——液压分离轴承活塞工作面积,706mm2。

液压系统损失液量:V损失=LP液压ψ/(1000*Pn)=278×2.33×2.62/(6.9×1000)=0.25式中,V损失——液压系统损失液量, mm3;L——离合液压软管长度,278mm;ψ——离合液压软管单位膨胀量, 2.62mm3/m;P液压——液压系统工作油压,2.33 MPa。

Pn——软管单位膨胀量测试压力,按GB16897-2010取6.9(MPa)。

3.2 离合踏板空行程计算离合液压软管膨胀造成的离合踏板行程损失:式中,S液压损失——离合液压软管膨胀造成的离合踏板行程损失,mm; i——离合踏板杠杆比,4.85;v损失——液压系统损失液量,0.25 mm3;D——离合器总泵缸径,15.87mm。

离合器总泵空行程造成的离合踏板行程损失:S泵空损失=S0i=2.0×4.85=9.7式中,S泵空损失——离合器总泵空行程造成的離合踏板行程损失,mm; i——离合踏板杠杆比,4.85;S0——离合器总泵空行程,2mm;对于液压分离轴承,离合踏板自由行程:式中,S自由——离合踏板自由行程,mm;i——离合踏板杠杆比,4.85;S——液压分离轴承活塞工作面积,706mm2;S1——分离轴承自由行程,指分离指与分离轴承的间距,0mm;D——离合器总泵缸径,15.87mm。

离合器设计自动计算最终

S

0

为每摩擦工作 面最大允许磨

损量(珋钉头

外露)

ZS0

S0在0.65 ~ 1.1mm之间。

此处取: S 0

则:

0.75mm 1.5mm

所以:1A 1B

1.99mm

C点: 它一般在

由《汽车离合器》知:1 f ZS

1 f

特性曲线

凹点附

近,此时

分离力较

小,C点位

置确定于

S 为彻底分

离时每对

Tj=(1.5~ 对于乘用车, 系数取2.0。

则Tj=2.0×

Temax =

334(N.m)

扭转刚 2) 度k 根据《汽 车设计》 (王望予 编著,机 械工业出 版社出 版)式(2

由经验公式初 选k

13 则Tj:k 13Tj 4342(N.m/rad)

阻尼摩 擦转矩T 3) μ 根据《汽 车设计》 (王望予 编著,机 械工业出 版社出 版)式(2

数,确定

离合器形

由于设计

的是乘用

车,发动

机扭矩一

般不大,

所以选

从动盘 择:单片

数:

离合器。

压紧弹簧和布置形式 推式膜片弹簧

选择:

离合器。

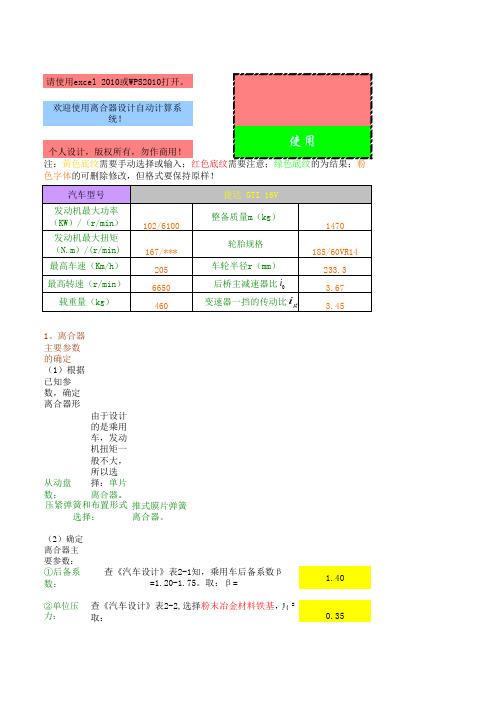

(2)确定 离合器主 要参数: ①后备系 数:

查《汽车设计》表2-1知,乘用车后备系数β =1.20-1.75。取:β=

②单位压 查《汽车设计》表2-2,选择粉末冶金材料铁基,p 0

选择 为保证离合器压紧力变化不大和操纵轻便,汽车离合器用膜片弹簧 的H/h一般为1.5~2.0 ,板厚 h 为2~4 mm 。

此处取 h=

2.5mm

H/h=

1.7

则 H=

金旅XML6127系列

金旅XML6127系列作者:刘勇来源:《驾驶园》2010年第12期在北京的各大旅游景点,经常可见金旅XML6127的身影。

这个系列车型自上市以来,在旅游市场取得了不俗的成绩,还获得过BAAV2007年度最佳环保客车奖和BAAV2007年度最佳客车造型奖。

日前,本刊记者随机采访了几名这个系列客车的驾驶员,听一听他们对该系列车型的评价。

北京市万泉寺出租汽车有限公司驾驶员徐师傅,车型:金旅XML8127E13徐师傅的这辆金旅客车是单位在2007年8月份购入的,目前已跑了15万多公里。

谈到对这辆车的满意度时徐师傅说:“这辆车配置的是日野P11C-UH型发动机,功率240kW,动力性不错,油耗不算高,平均每百公里二十七八个油。

我觉得这车很适合跑高速,时速达到110公里时特别省油。

日野的发动机一般也没有故障,行驶时噪音也小,对日野发动机的配置,我感到很满意!”徐师傅随后表示这车也存在几点不足:这车的离合器比较硬,踩上去脚感不好:空调的前后温差大,这车属于空调后置,有时候后面的乘客都喊冷了,驾驶员还在冒汗;曲面的后视镜有些失真,看不到车尾的状况;车载电脑有误报的情况;刹车性能一般,建议换成前盘后鼓,缓速器的效果还不错,但已不如从前;车辆转弯时有些发飘,时速必须降到60公里以下感觉才不太明显。

“总体来说,我对这车挺满意,3年多的时间没出现过大问题,质量说得过去。

”徐师傅说。

北京市万泉寺出租汽车有限公司驾驶员赵隆,车型:金旅XML6127J13与徐师傅同属于一家公司的赵师傅是个爽快人,当他得知记者刚采访完徐师傅时,便主动地打开话匣子,与记者聊了起来。

赵师傅表示,他的这辆金旅车是单位在2009年1月购买的,发动机仍然是日野P11C-UH,240kW型发动机,所不同的是这批新车有两个门,自重比2007年那批要重一些,行驶比那批车平稳了,但油耗也就相应高了点。

“这车的自重比那批重半吨,油耗方面,跑高速时二十六七个油,综合路况下不开空调还需要28-30个,比原来的车要费一些。

离合器毕业设计说明书内容

目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 选题的目的 (1)1.2 离合器发展历史 (1)1.3 离合器概述 (1)1.3.1 离合器的功用 (2)1.3.2 现代汽车离合器应满足的要求 (3)1.3.3 离合器的工作原理 (3)1.3.4 拉式膜片弹簧离合器的优点 (4)1.4 设计的预期成果 (4)第2章离合器设计 (5)2.1 离合器结构选择与论证 (5)2.1.1 摩擦片的选择 (5)2.1.2 压紧弹簧布置形式的选择 (5)2.1.3 压盘的驱动形式 (6)2.1.4 分离杠杆、分离轴承 (6)2.1.5 离合器的散热通风 (6)2.1.6 从动盘总成 (6)2.2 离合器结构设计的要点 (8)2.3 离合器主要零件的选择 (8)2.3.1 从动盘 (8)2.3.2 摩擦片 (8)2.3.3膜片弹簧 (9)2.3.4压盘 (9)2.3.5离合器盖 (9)2.4 本章小结 (9)第3章离合器的设计计算及说明 (10)3.1 离合器设计所需数据 (10)3.2 离合器主要参数的选择 (10)3.3 离合器基本参数的优化 (12)3.4 膜片弹簧主要参数的选择 (14)3.5 膜片弹簧的优化设计 (15)3.6 膜片弹簧的载荷与变形关系 (16)3.7 膜片弹簧的应力计算 (18)3.8 扭转减振器设计 (21)3.9 减振弹簧的设计 (21)3.10 操纵机构 (23)3.10.1 离合器踏板行程计算 (24)3.10.2 踏板力的计算 (25)3.11 从动轴的计算 (26)3.12 从动盘毂 (26)3.13 轴承的寿命的计算 (27)3.14 本章小结 (28)结论 (29)参考文献 (30)致谢 (31)摘要离合器是汽车传动系中直接与发动机相连接的总成,其功用是切断和实现对传动系的动力传递,以保证汽车起步时将发动机与传动系平顺地接合,确保汽车平稳起步;在换档时将发动机与传动系分离,减少变速器中换档齿轮之间的冲击;在工作中受到最大的动载荷时,能限制传动系所承受的最大转矩,防止传动系各零件因过载而损坏;有效地降低传动系中的振动和噪声。

汽车离合器设计说明书毕业设计

第1章绪论1.1选题旳目旳本次设计,我力争把离合器设计系统化,为离合器设计者提供一定旳参照价值。

抛弃老式旳推式膜片弹簧离合器,设计新式旳拉式膜片弹簧离合器是本次设计旳重要特点。

1.2离合器发展历史近年来各国政府都从资金、技术方面大力发展汽车工业,使其发展速度明显比其他工业要快旳多,因此汽车工业迅速成为一种国家工业发展水平旳标志。

对于内燃机汽车来说,离合器在机械传动系中作为一种独立旳总成而存在,它是汽车传动系中直接与发动机相连接听总成。

目前,多种汽车广泛采用旳摩擦式离合器重要依托主、从动部分之间旳摩擦来传递动力且能分离旳装置。

在初期研发旳离合器中,锥形离合器最为成功。

现今所用旳盘片式离合器旳先驱是多片盘式离合器,它是直到1925年后来才出现旳。

20世纪23年代末,直到进入30年代时,只有工程车辆、赛车和大功率旳轿车上才采用多片离合器。

数年旳实践经验和技术上旳改善使人们逐渐趋向于首选单片干式离合器[1]。

近来,人们对离合器旳规定越来越高,老式旳推式膜片弹簧离合器构造正逐渐地向拉式膜片弹簧离合器构造发展,老式旳操纵形式旳操纵形式正向自动操纵旳形式发展。

因此,提高离合器旳可靠性和延长其使用寿命,适应发动机旳高转速,增长离合器传递转矩旳能力和简化操纵,已成为离合器旳发展趋势。

伴随汽车发动机转速、功率不停提高和汽车电子技术旳高速发展,人们对离合器旳规定越来越高。

从提高离合器工作性能旳角度出发,老式旳推式膜片弹簧离合器构造正逐渐地向拉式膜片弹簧离合器构造发展,老式旳操纵形式正向自动操纵旳形式发展。

因此,提高离合器旳可靠性和延长其使用寿命,适应发动机旳高转速,增长离合器传递转矩旳能力和简化操纵,已成为离合器旳发展趋势。

伴随计算机旳发展,设计工作已从手工转向电脑,包括计算、性能演示、计算机绘图、制成后旳故障记录等等。

1.3离合器概述按动力传递次序来说,离合器应是传动系中旳第一种总成。

顾名思义,离合器是“离”与“合”矛盾旳统一体。

6127机动性及通过性参数

编号:金龙牌XML6127旅游客车机动性及通过性参数编制:蒲延良校对:刘开春审核:黄政武标准:纪碧瑞批准:张致平厦门金龙旅行车有限公司二00五年四月目录1、计算目的2、满载轴荷分配3、动力性计算4、稳定性计算5、最小转弯直径计算6、通过性计算7、参考资料1、计算目的本设计计算书是对XLM6127型客车的静态参数,动力性及通过性的定量验证。

在理论上得到整车的性能参数,以便评价该车的先进性。

2、满载轴荷分配SX6127型客车满载乘员53人,司机1人,导游1人; 每人按65公斤计,即:65×55=3575kg每位乘客按10公斤行李,手提行李3公斤计,即:53×13=689kg 按下列公式分别计算出汽车的最大总质量,前轴轴载质量,后桥轴载质量及质心位置。

M m i i n==∑1 M m i i n111==∑M m i i n 221==∑M m i i i n111=-=∑(Xi /L)M m X L i i i n i 21=∙=∑/hg m h Mi ii n =∙=∑1A M LM=∙2 其中:M ── 汽车最大总质量 M 1 ── 前轴载荷质量 M 2 ── 后桥载荷质量 M i ── 各总成质量 X i ── 各总成质心X 轴坐标值 h i ── 各总成质心离地高度 M 1i ── 各总成相对应前轴质量 M 2i ── 各总成相对应后桥质量 hg ── 汽车的质心高 L ── 汽车轴距 A ── 汽车质心距前轴距离2.1、XML6127型客车各总成质量、重心坐标、前轴轴载质量、后桥轴载质量及重心位置见表1;2.2、计算结果表明,前轴、后桥的载荷分配满足《机动车运行安全技术条件》中规定的:前轴轴载质量不小于车辆总质量的25%,驱动桥的轴载质量不小于车辆总质量的50%。

3、动力性计算:后桥载荷占总载荷的百分比为 11000÷16780=65.6%3.1、XML6127型客车主要技术参数:(发动机功率特性曲线见表2) 发动机 CA6DL1-32最大功率 235KW/2300rpm最大扭矩 1250N.m/1300rpm变速器 QJ1506-067变速器各挡速比见表4:轮胎12R22.5厂定最大总质量(kg) 16780总长(mm) 11985总宽(mm) 2540总高(mm) 3600轴距(mm) 6000前轮距 B1 (mm) 2080后轮距 B2 (mm) 18603.2、汽车的功率平衡计算Pe=(P f +P w +P i +P j )/ηT式中:P f --克服滚动阻力所耗功率 P w --克服空气阻力所耗功率 P i --克服坡度阻力所耗功率 P j --克服加速阻力所耗功率 ηT —传动系效率取0.86 3.2.1、汽车的车速计算V a =0.377N e r r /i 0i g其中: N e ── 发动机转速(r/min) r r ── 轮胎滚动半径(m) i 0 ── 主传动比3.909 i g ── 变速器各挡传动比.3.2.2、汽车的阻力功率(水平路面匀速行驶)P P P f W t阻η=+其中:P G f V KW f a a=⨯⨯3600()761403a D w V A C p ⨯⨯=式中: f-滚动阻力系数,取f =0.015 Ga -汽车总重(N)C D -空气阻力系数,取C D =0.65A-汽车迎风面积(m 2),A =B *Ha B -前轮距(m) Ha -汽车高(m)Va -汽车速度(km/h)ηT -传动系效率,取ηT =0.853.2.3、计算对应车速下的P 阻及各挡对应功率与车速的关系。

(20)2.4离合器的设计与计算

2.4离合器的设计与计算[P2]-离合器基本参数优化设计离合器要确定离合器的性能参数和尺寸参数,这些参数的变化影响离合器的结构尺寸和工作性能。

因此,离合器基本参数的优化设计变量选为离合器工作压力F和离合器的主要尺寸参数D和d o[P3]离合器基本参数优化设计追求的目标是在保证离合器性能要求条件下,使其结构尺寸尽可能小,即目标函数为[P4]约束条件包括摩擦片的外径D的最大圆周速度、摩擦片的内外径比C f为保证离合器可靠传递转矩,选定合适的B范围;为保证扭转减振器的安装,选取合适的摩擦片内径d;为降低离合器清磨时的热负荷,选定单位压力pθ的范围;为减少汽车起步过程中离合器的滑磨,防止摩擦片表面温度过高而发生烧伤,限定每一次接合的滑磨功。

[P5](全屏或小窗口)二、膜片弹簧的弹性特性假设膜片弹簧在承载过程中,其子午断面刚性地绕此断面上的某中性点0转动(图2-9)β[P6](全屏或小窗口)通过支承环和压盘加在膜片弹簧上的载荷Fl集中在支承点处,加载点间的相对轴向变形为入1,则有如下公式(如图)式中,E为材料的弹性模量,μ为材料的泊松比;H为膜片弹簧自由状态下碟簧部分的内截推高度;h为膜片弹簧钢板厚度;R、r分别为自由状态下碟簧部分大、小端半径;Rl.11分别为压盘加载点和支承环加载点半径。

[P7]在膜片弹簧的基本参数中,比值H/h对膜片弹簧的弹性特性影响极大。

通过分析上述公式,为保证离合器压紧力变化不大和操纵轻便,汽车离合器用膜片弹簧的H/h取在根号2和2倍根号2之间,一般为1.5~2.0,板厚h为2~4mm.[P8](全屏或小窗口)(如图)这是我们确定了H/h的合理比值后,得到的膜片弹簧理想的弹性特性曲线。

曲线的拐点H对应着膜片弹簧的压平位置。

新离合器在接合状态时,膜片弹簧工作点B一般取在凸点M和拐点H之间,且靠近或在H点处。

以保证摩擦片在最大磨损限度范围内压紧力Fl变化不大。

当分离时,膜片弹簧工作点从B变到C,为最大限度地减小踏板力,C点应尽量靠近N点。

离合器设计指南

离合器匹配设计V1.0编制:审核:批准:2016年9月25日发布前言本设计指南结合了离合器设计开发全过程,包含概念设计、详细设计、试验验证、试验评价、最终批产全,使产品设计流程清晰化、标准化,避免出现重大设计失误,可以最大程度降低设计的风险。

本规范可供产品设计人员作开发设计使用。

目录1. 离合器简介.............................................1.1离合器主要结构形式.................................1.2离合器主要设计要求.................................2.开发流程介绍.............................................2.1离合器开发流程.....................................2.2各阶段离合器开发重点工作...........................3.离合器匹配设计...........................................3.1后备系数β.........................................3.2车辆起步滑磨功校核.................................3.3离合器压盘温升校核.................................3.4摩擦片材料选择.....................................3.5预减震弹簧设计校核.................................3.6预减震阻尼校核.....................................3.7主减振弹簧设计校核.................................3.8离合器寿命计算.....................................4.离合器机械开发试验.......................................4.1离合器总成试验.....................................4.2离合器零部件单体试验...............................4.3离合器整车试验.....................................5.离合器NVH开发试验.......................................5.1怠速工况...........................................5.2爬行工况...........................................5.3怠速敲齿音.........................................5.4减速工况和切换空挡工况.............................5.5行驶工况...........................................5.6换挡工况...........................................5.7急加速和急减速工况.................................5.8 Clack工况.........................................5.9起步工况...........................................6.离合系统校核.............................................6.1踏板力校核.........................................6.2踏板行程校核.......................................7离合系统故障排除.........................................7.1离合踏板沉.........................................7.2离合器打滑.........................................7.3离合器分离不良.....................................7.4离合器抖动.........................................7.5接合不平顺.........................................7.6离合器异响......................................... 附则: ........................................................附加说明:.................................................1.离合器简介1.1离合器主要结构形式离合器主要离合器结构形式介绍,主要针对目前乘用车市场常用的离合器,不常用离合器未在本指南中体现。

变速操纵系统计算报告

目录1、概述 (1)1.1 任务来源 (1)1.2 变速器操纵系统基本介绍 (1)1.2.1 对变速器操纵机构的基本要求 (1)1.2.2 变速器操纵机构的型式和选用 (1)1.3 换档操纵机构的结构简图 (2)1.4 计算的目的 (2)2、变速操纵机构设计的输入条件 (2)3、系统的设计计算 (3)3.1 换挡力、换挡行程计算 (3)3.2 选挡力、选挡行程计算 (5)4、结论及分析 (6)参考文献 (8)1、概述1.1 任务来源根据《B11型汽车设计开发项目》合同,按照双方确认的设计依据和要求,并依据总布置的要求对变速器操作系统进行设计与选型。

1.2 变速器操纵系统基本介绍1.2.1 对变速器操纵机构的基本要求a)应符合整车布置要求,各运动杆件与各总成部件之间不应发生干涉。

b)各连接杆件间隙不能过大,否则换档手感不明显。

c)变速杆应固定在操纵方便的位置。

1.2.2 变速器操纵机构的型式和选用变速器操纵机构大多采用机械式,机械式又分为直接操纵式和远距离操纵。

本车由于采用前轮驱动,变速器布置在离驾驶员较远的位置,故选用远距离操纵方式,变速器与换档操纵机构之间采用拉索传动。

结构型式见图1-1 :图1-11.3 换档操纵机构的结构简图图1-2 换档操纵机构结构简图1.4 计算目的计算变速操纵机构的换档手柄上的换档力、换档行程与选档力、选档行程。

2、变速操纵机构设计的输入条件表2-1 变速器参数换档杠杆比换i = QH/ HD =172/62.1 = 2.77 ………(3-1)变速器从空档到1-5档所需力 F1 = 41.1~65.4 N换档手柄的换档力 F换= F1/换i………………………………(3-2)=(41.1~65.4)/2.77= 14.84~23.6 N变速器从空档到倒档所需力 F2 = 77.4~128.5 N换档手柄的倒档力 F倒= F2/换i=(77.4~128.5)/2.77= 27.9~46.4 N变速箱机构换档角 =23°,换档手柄上换档行程 :M = ab×sin23°×换i= 73×sin23°×2.77= 79mm通过计算得:换档手柄上的换档力为14.84~23.6N(空档到1~5档),倒档力为27.9~46.4N,换档行程79mm.3.2 选挡力、选挡行程计算由结构尺寸(mm):FG=60mm MN=47.7mm IM=38.2 mm LI=58.3 mm QL=172mm 选档杠杆比选i=QL/LI*IM/MN……………………(3-3) =172/58.3*38.2/47.7=2.36变速器所需选档力 F3 = 20.45~27.56 N变速器所需选档回位力 F4 = 8.89换档手柄在选档回位时,需克服变速器所需回位力外还需克服变速操纵机构上回位弹簧的作用力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:

XML6127客车离合器系统

设计说明书

编制: 江文杰

校对: 蒲延良

审核: 张焱

批准: 张焱

厦门金龙旅行车有限公司

二00五年一月

1

XML6127离合器系统设计说明书

XML6127离合器系统采用Φ430单片、干式弹簧离合器总成,操纵机构采用液压远距离操纵。

一、离合器总成的选择

XML6127采用CA6DL1-32柴油机。为此,我们选用了Φ430单片、干式膜片弹簧离合器。膜

片弹簧离合器具有结构简单、零件数少、压紧力不受离心力影响等有点。由于从动盘总成装有扭转

减振器和波形片,因此该车不仅具有良好的减振性能和缓冲性能而且还具有接合平顺、柔和等特点。

二、离合器操纵机构的选择

XML6127离合器采用液压远距离操纵。与机械式操纵相比,液压操纵具有结构简单、传动效率

高、接合柔和、驾驶室密封性能好、不受车架变形影响等优点,在客车上应用广泛。

三、离合器总成的计算

1计算数据

名称 代号 数值

发动机最大扭矩

Memax 1250N .m/1300rpm

摩擦片内外径 d×D 240×430 mm

压盘压力

Pi 15989N

2主要计算公式

(1)Mcmax=Pi.μ.Rc.Zc

其中:

Rc,平均摩擦半径

μ,摩擦系数

Zc,摩擦工作面数

(2)

(3)

其中:A,摩擦片面积

3.主要性能参数

22

33

3

1dDdDRc

=

maxmaxe

c

M

M

=

A

P

Pi

0

2

名称 代号 数值

离合器最大摩擦力矩 Mcmax 2462N·m

离合器后备系数 β

1.97

单位压力

P0 0.16N/mm2

根据有关资料推荐数值,客车的离合器后备系数为1.5~2.25,离合器后备系数在此范围内,

所以设计是合理的。

四、离合器操纵机构的计算

离合器操纵机构应满足如下要求:

a. 踏板力要小。客车不大于150-200N。

b. 踏板行程应在80-150mm范围内,最大不超过180mm。

c. 应具有踏板自由行程调整机构,以便在摩擦片磨损后复原分离轴承的自由行程。

d. 应具有踏板行程限位器,以防止操纵机构的零件受过大的载荷而损坏。

e. 不要由于外力的作用而引起操纵机构的运动干涉。

1计算数据

名称 代号 数值

踏板臂与踏板摆臂传动比

i1 7.86

总泵和分泵传动比

i2 1.19

分离叉臂与分离叉传动比

i3 1.475

膜片弹簧小端分离力

Pmax 2300N

膜片弹簧小端分离行程

lmax 10mm

压盘分离行程

S 1.4mm

分离轴承与膜片弹簧分离指间隙 l1 2~3mm

2计算结果

名称 代号 数值

最大踏板力

Fmax 185N

踏板总行程 L1 175~195mm

踏板自由行程 L2 25~40mm

装车后试验证明本操纵系统设计是合理的。