过共晶铝硅合金变质用铝磷合金技术应用

Al_Si合金Sr变质研究现状

航天制造技术 2006年8月第4期 49Al-Si 合金Sr 变质研究现状河南理工大学材料学院 米国发 文 涛 龚海军摘要 共晶硅的变质机理目前最被人们接受的是LU 和Hellawell 提出的杂质诱导孪晶理论。

锶变质对铝硅合金的凝固过程有着重要的影响,使得糊状区的凝固时间明显变长。

锶变质的孕育时间与合金中的磷含量和中间合金释放锶元素并与硅晶胚达到吸附平衡所需要的时间有关。

通过复合变质可使孕育时间变短。

铝液中初始锶含量越高, 保温初期锶的减耗速度越快,保温8~12h 后锶含量趋于一致。

熔体中的杂质是导致气孔的主要因素。

关键词 Sr 变质 Al-Si 合金 1 引言Al-Si 合金具有良好的耐蚀、耐热、耐磨等优点,是汽车制造业中尤其是轿车制造业中常见的合金材料。

在所有铝合金中,铸造Al-Si 合金占了90%以上[1]。

但是由于铝硅系合金硅相以粗大的针状晶结晶,降低了合金的机械性能,这在很大程度上限制了其使用范围。

自从 1921年Pacz 发现Na 对铝硅共晶组织有变质作用,能够明显提高铸件的力学性能以后,多年来,Na 以变质能力强等特点广泛应用于实际生产中。

但是,Na 变质有以下的不足:易衰退、吸收率低、易腐蚀工具和设备;Na 的沸点低(880℃),性质活泼,处理时将引起铝液的沸腾和飞溅;Na 密度低,容易产生比重偏析。

针对Na 的这些缺点,人们采取了各种措施,如:改进Na 的包装,加快Na 基盐类变质剂的反应,延长Na 基变质剂的作用时间等,但是Na 所存在的缺点也只能得到部分解决[2]。

Sr 变质具有长效性且重熔性较好,不腐蚀炉衬、不污染环境[3],因此,20世纪60年代发现了Sr 有变质作用后,Sr 变质处理得到了迅猛的发展,且在铝合金轮毂上也得到了成功的应用。

目前,Sr 变质基本取代了传统的Na 变质。

下面对Sr 变质的有关研究成果作一综述。

2 变质机理关于Sr 的变质机理比较多,主要有下列几种:Shamsuzzoha 提出的TPRE 机制认为,共晶生长中硅片的结晶生长前沿往往是孪晶凹谷。

Al-P中间合金变质+半连续铸造技术制备过共晶Al-17Si合金铸锭工艺的研究

Al-P 中间合金变质+半连续铸造技术制备过共晶Al-17Si 合金铸锭工艺的研究过共晶Al-Si 合金具有高硬度、高强度和良好的体积稳定性,是一种新型汽车、摩托车活塞用合金。

这种合金主要特征为初生硅和共晶组织(α+Si ),其中初生硅的大小、形貌和分布对合金性能影响很大,是关键性的显微组织因素。

采用常规的铸造方法获得的过共晶Al-Si 合金显微组织中,初生硅粗大、形貌差、分布不均匀,导致材料韧性、塑性变差,脆性增加,难以加工成形。

因此,如何采用先进的制备工艺细化高硅铝合金组织,改善硅粒子形态、大小及分布,提高其力学性能,最终制备出能满足各种用途且综合性能优异的高硅铝合金材料,是近年来国内外材料研究者研究的重点。

目前,开发的制备过共晶铝合金方法主要有:熔炼搅拌法[1,2]、快速凝固粉末冶金[3]、喷射成形法[4,5,6,7,8]等。

由于常规铸造冷却速度低,存在严重的成分偏析、晶粒粗大等局限性,而快速凝固粉末冶金技术工艺复杂、成本高、粉末在贮存和运输过程中易氧化,也难以适应现代化工业发展的需要,喷射沉积技术可以获得优异材料,但是成本过高也是限制其工业化推广的一个重要原因。

针对以上问题,本文采用的Al-P 变质+半连续铸造技术[9,10]制备过共晶Al-17Si 合金铸锭,并进一步讨论了变质剂对初生相的变质机理以及各工艺参数对合金显微组织的影响。

1 试验方法采用商业Al-17Si 合金为试验合金,通过直读光谱分析其成分结果见表1。

将实验合金在电阻炉中熔化后在820℃加Al-P 中间合金(山东大学研制的)变质,保温15min ,然后除气、除图1半连续铸造设备结构示意图 Fig.1 Schema of semicontinuous casting equipment渣,待温度到浇注温度后再进行浇注,熔体从液流槽流向导流管和结晶器,热量通过结晶器壁传导给冷却水,形成一次冷却,迅速通过拉引机构拉出,再通过二次水冷,完全冷却,试验设备如图1所示。

Al-Si合金凝固组织与Si相变质综述

Al-Si合金凝固组织与Si相变质综述作者:高庆来源:《科技视界》 2014年第3期高庆(兖州煤业物资供应中心金属材料科,山东邹城 273500)【摘要】Al-Si合金是一种常用的工业合金,由于初晶Si形貌易成有棱角的块状,共晶Si易成粗大板条状,割裂合金基体,对合金性能不利,因此在使用前要进行变质处理。

常用的变质方法分为初晶Si的P变质,共晶Si的Sr(锶)变质等。

变质元素在合金凝固过程中对粒子的形核、生长均能产生影响,从而使初晶Si得到细化,共晶Si形貌得到改善。

Ti,Zr等过渡族金属元素的添加,也会对合金中Si相产生影响。

【关键词】Al-Si合金;变质;过渡族金属;微观组织0 引言Al-Si合金具有良好的铸造性能,如收缩率小、流动性好、气密性好和热裂倾向低等。

因此Al-Si系合金被广泛应用于建筑、汽车等行业。

二元Al-Si合金中,随Si含量的增加,组织中共晶体的数量逐渐增加,合金的流动性也显著提高。

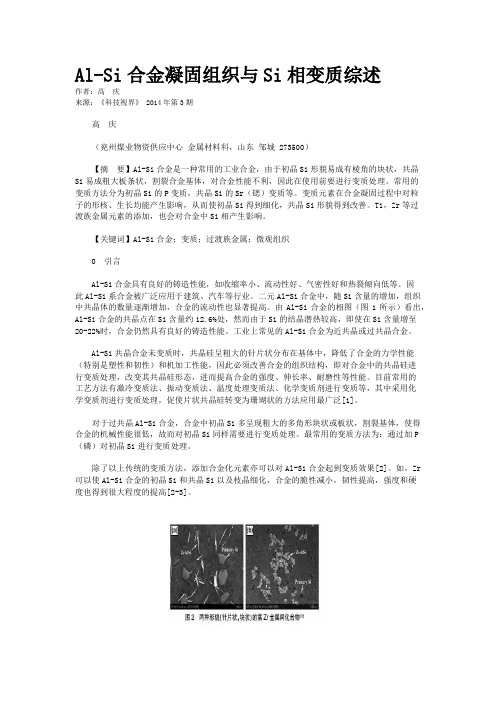

由Al-Si合金的相图(图1所示)看出,Al-Si合金的共晶点在Si含量约12.6%处,然而由于Si的结晶潜热较高,即使在Si含量增至20-22%时,合金仍然具有良好的铸造性能。

工业上常见的Al-Si合金为近共晶或过共晶合金。

Al-Si共晶合金未变质时,共晶硅呈粗大的针片状分布在基体中,降低了合金的力学性能(特别是塑性和韧性)和机加工性能,因此必须改善合金的组织结构,即对合金中的共晶硅进行变质处理,改变其共晶硅形态,进而提高合金的强度、伸长率、耐磨性等性能。

目前常用的工艺方法有激冷变质法、振动变质法、温度处理变质法、化学变质剂进行变质等,其中采用化学变质剂进行变质处理,促使片状共晶硅转变为珊瑚状的方法应用最广泛[1]。

对于过共晶Al-Si合金,合金中初晶Si多呈现粗大的多角形块状或板状,割裂基体,使得合金的机械性能很低,故而对初晶Si同样需要进行变质处理。

最常用的变质方法为:通过加P (磷)对初晶Si进行变质处理。

铝合金变质剂及其在铝合金铸造中的使用方法与设计方案

本技术公开了一种铝合金变质剂,包括碳化铝、氯化钾、镧、硒和CuP14,使用其进行铝合金铸造的工艺包括熔融铝锭、不同温度下加入变质剂的不同组分、浇铸和冷却等步骤;本技术的有益效果是:本技术添加碳化铝粉末,弥补了单一变质剂适用温度范围小的缺陷,碳化铝在较高温度时结构稳定,可稳定均匀地分布在铝液中而不会出现富集,铝合金的加工温度一般低于1000℃,本技术在不同的温度范围内分别加入CuP14与镧和硒,可与碳化铝共同使铝合金变质,解决了单一变质剂的局限性,浇铸铝液后,本技术无需采用快速降温工艺,碳化铝在较低的温度范围内仍具有相当的变质作用,可持续地对初晶硅提供晶核,保证初晶硅的尺寸和分布,从而降低了生产成本。

权利要求书1.一种铝合金变质剂,其特征在于,按重量份数计,包括如下组分:碳化铝60-90份、氯化钾20-25份、镧12-15份、硒10-15份、CuP1410-15份;其中,碳化铝为粉末状,粒径为1-5μm;氯化钠为粉末状;镧为直径为1-3mm的丝状物,每0.5g包裹在10g的铝箔中;硒为颗粒状,粒径为3-5mm;CuP14为颗粒状,粒径为5-7mm。

2.一种如权利要求1所述的铝合金变质剂在铝合金铸造中的使用方法,其特征在于,包括以下步骤:1)熔融称量:称量一定重量的铝锭,置入熔融炉中进行熔解,以铝合金变质剂占铝液重量的1.5-2%为标准,按重量份称取变质剂的各组分;2)加入碳化铝和氯化钾:将熔融的铝液升温至1100-1150℃,静置60min后,将碳化铝粉末和氯化钾粉末加入到铝液中,搅拌均匀后静置1h;3)加入CuP14:将铝液降温至1000℃,把CuP14加入到铝液中,搅拌均匀,将温度缓慢降至850-950℃,静置2h;4)加入镧和硒:将铝液缓慢降温至850℃,加入镧和硒,搅拌均匀后,控制温度在750-800℃,静置50min;5)浇铸冷却:将模具清理干净,预热至200℃,将步骤4)静置后的铝液浇铸到模具中,浇铸完成后,将模具冷却至100℃后脱模,将铸件自然冷却至常温后进行后续处理。

过共晶铝硅(AC9B)光谱标准样品的研制

硅的含量,% ≤6

8~10.5 11~13

14~26

铝中溶解状态 全部溶解 亚共晶硅 共晶硅

过共晶硅

常用变质剂 一般不用 Na 盐、Al-Sr 等 Na 盐、Al-Sr 等 Al-P、P-Cu、六 偏磷酸钠等

各种变质剂的特点: ①纯钠或钠盐,主要是钠的偏析吸附细化共 晶硅,并改变其形貌;常用67%NaF+33% NaCl变质,时间小于25min。一般用量为0.005 -0.01)%Na;②Al-10%Sr,阻碍晶体长大,时间小 于60分;③Al-2.5%,生成晶核AlP,细化初晶硅。 时间小于60 分。易产生AlP的聚集。一般P用量为 0.01%~0.05%;④10%P-Cu,生成晶核Cu2P,细化

·37·

胡永利,等:过共晶铝硅(AC9B)光谱标准样品的研制

技术工程

a. 心部

b. 中部 图1 未加变质剂

c. 边部

a. 心部

b. 中部 图2 添加Al-P变质剂

c. 边部

a. 心部

b. 中部 图3 添加P-Cu变质剂

c. 边部

a. 心部

b. 中部

c. 边部

图4 添加Al-Sr变质剂

大减小,尤其是样品中部颗粒最为细小,且分布

《铝加工》

2010 年第 5 期总第 196 期

技术工程

过共晶铝硅(AC9B)光谱标准样品的研制

胡永利,朱学纯

(西南铝业(集团)有限责任公司熔铸厂,重庆 九龙坡 401326)

摘要:阐述了过共晶铝硅(AC9B)光谱标准样品的研制过程。通过试验和研究,确定了Ca、P、Na等微量元素的加入方法、

过共晶变质剂的使用以及特殊高硅合金均匀性保障技术。经生产试用,各元素达到设计指标,满足了国内外各大厂家在调

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过共晶铝硅合金变质用铝磷合金技术应用

引言:

铝硅合金是一种具有良好性能的铝基合金材料,其广泛应用于航空、航天、汽车和电子等领域。

然而,铝硅合金的应用受到其低熔点和高温蠕变等问题的限制。

为了改善铝硅合金的性能,可以通过变质处理来提高其力学性能和高温稳定性。

铝磷合金作为一种理想的变质剂,具有优异的性能,被广泛应用于过共晶铝硅合金的变质处理中。

1. 铝硅合金的特点和应用领域

铝硅合金是以铝为基础,添加适量的硅元素制成的合金材料。

其具有密度低、强度高、导热性能好、耐磨性好等优点,广泛应用于航空、航天、汽车和电子等领域。

然而,铝硅合金的低熔点和高温蠕变等问题制约了其在高温环境下的应用。

2. 铝硅合金的变质处理

变质处理是通过合金中的某种元素或化合物来改变其晶体结构和性能的处理方法。

对于铝硅合金来说,变质处理可以提高其力学性能和高温稳定性,使其在高温环境下具有更好的应用性能。

3. 铝磷合金的性能和应用

铝磷合金是一种以铝为基础,添加适量的磷元素制成的合金材料。

其具有高熔点、高强度和良好的热稳定性等优点,被广泛应用于铝

合金的变质处理中。

铝磷合金可以通过溶解、混合和重熔等工艺与铝硅合金进行反应,生成弥散分布的磷化物相,从而改善铝硅合金的晶体结构和性能。

4. 铝磷合金的应用于过共晶铝硅合金的变质处理

过共晶铝硅合金是指铝硅合金中硅的含量超过共晶组织的比例。

在过共晶铝硅合金中,硅元素往往以枝晶的形式存在,导致合金的力学性能和高温稳定性较差。

通过铝磷合金的应用,可以在过共晶铝硅合金中形成弥散分布的磷化物相,从而改善合金的晶体结构和性能。

磷化物相的存在可以细化合金的晶粒,提高其力学性能和高温稳定性。

此外,磷化物相还可以阻碍硅元素的扩散,减缓合金的高温蠕变速率,提高合金的使用寿命。

5. 铝磷合金技术应用的研究进展

近年来,针对铝硅合金的变质处理,铝磷合金技术应用的研究取得了一系列重要进展。

研究人员通过调整铝磷合金的成分和处理工艺,成功地实现了对过共晶铝硅合金的微观结构和性能的改善。

同时,还对铝磷合金技术应用的机理进行了深入的研究,为进一步优化铝硅合金的变质处理提供了理论依据。

结论:

铝磷合金技术应用于过共晶铝硅合金的变质处理可以显著改善合金的晶体结构和性能,提高其力学性能和高温稳定性。

随着研究的深

入,铝磷合金技术应用在铝硅合金领域的应用前景将会更加广阔。

通过不断优化合金的成分和处理工艺,可以进一步提高铝硅合金的性能,满足不同领域对材料性能的要求。