Structure Analysis in ProE

CATIA_V5结构分析教程_Structural_Analysis_for_the_Designer

2

CAT509, Workshop 14, March 2002

WS14-9

Step 3. Create knowledge rule

2

The Knowledge Advisor workbench should now be active . Steps: 1. Click the Rule icon from the Knowledge Advisor workbench. 2. Key “Displacement Max” as the name of the rule. 3. Key in a description for the rule or accept the default. 4. The rule will be saved under the Relations category – do not modify. 5. Click OK. 6. Rule Editor window displays the active rule (Displacement Max).

Default Energy sensor 1

“dispmax” sensor

2 “misesmax” sensor

The Energy sensor is automatically created with every analysis document. It measures global strain energy of the structure.

1st line: Rule description 1 2 3

Define the rule.

Steps:

1. Click to place the cursor at the end of the 1st line and then hit the Enter key to start a new line. 2. Select Keywords in the Dictionary window. 3. Double-click on “if” to begin the line. 4. Single-click the Max Displacement sensor in the tree to list its parameters in the Members of All area. 5. Double-click on „Maximum displacement Value‟ to add it to the definition.

基于ProE的超剪切设备关键结构的有限元分析.

万方数据2004年7月邓晓明等:基于ProE的超剪切设备关键结构的有限元分析‘197‘2关键结构转子的特征建模特征建模【4J是建立在实体建模的基础上,在已有的几何信息上附加诸如形位公差、尺寸公差、表面粗糙度等信息。

特征主要分为形状特征、装配特征、精度特征、材料特征等。

形状特征描述零件的几何形状信息,是零件最基本的特征;装配特征表达零件的装配关系以及在装配过程中所需的信息;精度特征主要描述零件的几何形状和尺寸的许可变动量或误差;材料特征描述材料的类型与性能。

依据特征分解【5J的原则并结合ProE的建模功能,将超高速转子特征分解如下:①基圆盘特征。

由一个特征半径形成转子的盘体,可用拉伸和旋转方法建立。

②单齿基本齿廓特征。

主要由一个特征圆心角形成的扇形截面构成,可用切除方法建立。

③整圈齿廓特征。

由周向均布的单齿基本齿廓特征组成,用于形成周向梳条状的齿,可用阵列方法建立。

④辐条筋板特征。

为了减小转子的质量及超高速下的转动惯量,将传统的实体底盘更改为辐条筋板特征,替代转子、叶轮分体式的结构,可用切除方法建立。

利用PmE丰富的特征建模功能将转子进行特征分解后,建立各个子特征,对这些子特征进行布尔运算,就形成关键结构转子的模型,如图2所示。

图2关键结构转子模型图3有限元分析江南大学设计制造的高速超剪切分散细化设备的关键元件是转子,其转速为3×104r/IIlin,在这样高的转速下,为了减小转子的转动惯量及质量,底盘不采用实体圆盘状,而在其背后采用辐条筋板结构,这时若要用解析法计算位移变形及应力分布就十分困难了,同样若要用解析法计算整个转子的前四阶固有频率也十分困难,而这些数据在设计过程中是必要的。

准确获得以上技术参数最有效的方法就是应用有限元分析方法。

3.1有限元模型的建立高速超剪切分散细化设备的关键元件是定子和转子,其结构为对称形式,整体模型也为周向均布且以长孑L型转子最为典型,根据ProE特征建模方法建立的关键结构转子模型的主要技术参数为:内腔轴径d为22mm,齿圈均匀分布有20个梳状齿,外圈直径d。

proe骨架skeleton操作

创建和使用组件结构及骨架创建组件结构和使用骨架允许您规划和设计组件的各个阶段。

您将学习如何在模型树中创建组件结构以规划组件。

您还将学习如何将骨架用于空间声明、界面、元件放置。

最后,您将学习如何从共享骨架参照创建元件。

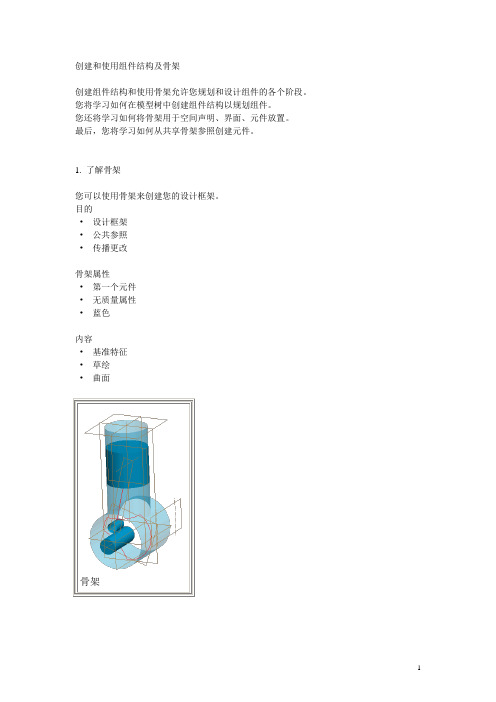

1. 了解骨架您可以使用骨架来创建您的设计框架。

目的•设计框架•公共参照•传播更改骨架属性•第一个元件•无质量属性•蓝色内容•基准特征•草绘•曲面骨架最终设计了解骨架理论骨架是功能强大的工具,您可以使用它们来创建组件设计的3D 布局或框架。

它们可以充当几何与装配元件的公共参照源。

对骨架所做的任何更改都将自动更新那些利用共享几何的元件,而且被装配到其中的元件也会更新。

骨架常被用来:•为元件创建空间声明。

•在元件之间创建界面与位置参照。

•在元件之间提供运动- 通过修改骨架尺寸或使用机构连接。

骨架的属性骨架是指定了特殊属性的元件。

创建时,骨架会自动变为组件的第一个元件,以便每个后续元件都可以参照它。

骨架不会影响组件的质量属性,无论在其中创建的几何是什么亦是如此。

此外,骨架也可以在组件中轻松识别,这是因为缺省指定的蓝色可帮助将其与其它组件区分开来。

骨架的内容骨架通常包含各种基准特征,例如基准平面、轴、点及坐标系。

骨架通常也包含草绘与曲面,来表示将要在元件中创建的几何。

虽然并非很常用,骨架可以包含实体几何,但是请记住您只能共享实体的曲面。

骨架的优点装配元件时使用骨架的优点示例可在以下方案的图中看见:在此非骨架设计方案中:•会先装配元件A。

•然后会将元件B 装配至A•然后会参照元件A 与B 来装配元件C。

•然后会参照元件B 与C 来装配元件D。

无骨架此方案会导致发生下列问题:•无法删除元件A、B 与C,因为其它所有元件最终都将参照它。

•如果多个元件都需要主要更改(例如:整体长度更改),它们都将必须分别修改,则可能导致下一个下游元件再生失败。

在此以骨架为基础的设计方案中:•元件A、B、C 与D 皆装配至骨架而非装配至彼此。

PTC_Creo_仿真功能_Creo_Simulate_

14

Creo Simulate P-Method

6th PASS

Polynomial order 6 (Y=AX6+BX5+CX4+….+G)

15

Creo Simulate P-Method

7th PASS

Polynomial order 7 (Y=AX7+BX6+CX5+….+H)

16

Creo Simulate P-Method

Creo Simulate

——高阶单元分析软件典范

陈利民

Senior AE

目录

Creo Simulate 功能简介 Creo Simulate 原理 P-Method Creo Simulate 有效性证明 典型用户案例 Creo Simulate 应用场景定位 总结

2

Creo Simulate 功能简介

26

等强度梁的结果对比

试验、解析法、Mechanica应力值对比

加载 序号

1 2 3

加载位 置点

D0 D0 D0

砝码数量

1 2 3

试验数据计算后得到 的应力值/Mpa

14.91 29.61 44.52

解析法计算的应力 Mechanica计算的 值/Mpa 应力值/Mpa

14.46 28.92 43.38 14.36 28.73 43.09

• 所有的FEA仿真分析都采用数值逼近的方法 • 结果的精确性依赖于正确的模型和数值收敛效果

5

Creo Simulate有限元理论P-Method

FEA专业人员的典型问题

① 网格这么稀疏,为什么结果会准确?

② ANSYS有超过100种的单元类型,Creo Simulate却不超过20种, Simulate能行吗?

proe焊件结构

proe焊件结构

ProE(Pro/Engineer)是一款广泛使用的三维CAD/CAM/CAE软件,广泛应用于制造业的各个领域。

在ProE中创建焊件结构可以通过以下步骤实现:

1. 打开ProE软件,并创建一个新的装配文件。

2. 在装配文件中,导入需要焊接的零件。

可以通过“插入”菜单中的“零件”命令来完成这一步。

3. 在装配文件中,将零件进行定位和约束。

可以使用ProE的各种约束工具,如“固定”、“平行”、“共面”等,来确保零件的位置和姿态正确。

4. 在装配文件中,创建焊接特征。

可以使用ProE的“焊缝”工具来创建各种类型的焊缝,如角焊缝、对接焊缝等。

在创建焊缝时,需要指定焊缝的起点和终点,以及焊缝的参数(如焊缝宽度、高度等)。

5. 保存并关闭装配文件。

通过以上步骤,就可以在ProE中创建焊件结构。

需要注意的是,在创建焊

件结构时,需要考虑焊接工艺和焊接要求,以确保焊件结构的可靠性和精度。

同时,还需要根据实际情况进行调整和修改,以获得最佳的焊接效果。

ProeCreo结构设计卡扣设计标准

ProeCreo结构设计卡扣设计标准一卡扣简介扣位主要是指上壳与下壳的扣位配合。

在考虑扣位数量位置时,应从产品的总体,外形尺寸考虑,要求数量平均,位置均衡,设在转角处的扣位应尽量靠近转角,确保转角处能更好的嵌合,从设计上预防转角处容易出现的离缝问题。

二卡扣的分类扣位的两种分类(1)可拆卸型(2)永久性一般我们常用的扣位是“可拆卸型”。

永久型扣位的设计方便装上但不容易拆下,可拆卸型扣位的设计则装上、拆下均十分方便。

其原理是可拆卸型扣位的勾形伸出部分附有适当的导入角及导出角方便扣上及分离的动作,导入角及导出角的大小直接影响扣上及分离时所需的力度。

永久型的扣位则只有导入角而没有导出角的设计,所以一经扣上,相接部份即形成自我锁上的状态,不容易拆下。

三卡扣的工程图四卡扣设计注意事项卡扣是塑胶件装配方式中最简单、最快速、成本最低、最环保的装配方式。

卡扣装配时无须使用螺钉旋具等辅助工具,装配过程简,只需一个简单的插入动作即可完成两个或多个零件的装配。

在进行卡扣设计之前,需要了解以下重要因素:使用塑胶材料的力学性能;要装配和拆卸的次数;装配过程中卡扣能够承受的应力装配后作用于卡扣的机械压力。

1、卡扣的尺寸,卡扣的尺寸需要保证卡扣具有足够的强度和弹性,使得卡扣具有足够的强度和弹性,使得卡扣在装配或拆卸过程中不会发生折断而失效,因此合理的卡扣尺寸设计到关重要。

卡扣的厚度和高度是决定卡扣强度和弹性的主要因素。

卡扣厚度太小则强度弱,卡扣不能承受较大的阻力;卡扣厚度太大则卡扣没有弹性,会因为在装配过程中没有足够的偏移量而发生折断,同时卡扣对应的塑胶壁容易出现缩水缺陷。

不同的塑胶材料因为其弹性模量等参数不同,其卡扣的尺寸会有所不同,可以通过相关的公式计算出所需要的卡扣尺寸。

当然,最好的办法就是通过有限元分析来验证卡扣的尺寸设计是否满足受力需求主。

2、卡扣根部增加圆角避免应力集中,卡扣最常见的失效方式是由于卡扣根部与零件壁尖锐连接,从而导致卡扣根部应力集中,以至于在装配或拆卸过程中发生断裂,因些卡扣根部需要避免尖角,至少保证卡扣厚度一半大小的圆角。

工程硕士课件-Proe有限元分析

从有限元分析的基本概念和原理开始,介绍Proe软件的安装和使用方法。探 索Proe的有限元分析基础功能,并详细讲解静力学、动力学和温度场分析。 讨论模态分析和有限元网格的建立方法。

Proe有限元分析的优势

Proe有限元分析提供了实时的结构力学分析,使工程师能够快速评估设计的可行性。通过高级三维图形技术和直观 的用户界面,可以轻松建立和修改模型。

1 准备充分

2 模型简化

3 验证和验证

在进行有限元分析之前,务 必详细了解问题的边界条件、 加载情况和材料性质。

通过合理的简化和缩减模型 的自由度,减少有限元分析 的计算复杂性。

在进行有限元分析之前,验 证模型和求解器的准确性, 并与现有的实验数据进行对 比。

分布式有限元分析的并行计算

1

任务分配

将有限元分析任务划分为小任务,合理分配

并行计算

2

到多个计算节点。

利用并行计算技术,同时进行多个有限元分

析任务的计算。

3

计算资源管理

通过资源管理系统,优化计算资源的利用率 和任务调度。

有限元分析的误差分析

在有限元分析中,对模型、网格和边界条件的误差进行分析,并评估其对结 果的影响。

Proe有限元分析的功能特点

前处理

Proe提供直观的前处理工具, 帮助工程师创建准确的有限元 模型。

分析求解

Proe提供强大的求解器,支持 静力学、动力学、温度场和模 态分析。

后处理

Proe的后处理功能允许工程师 可视化和分析有限元分析结果。

ቤተ መጻሕፍቲ ባይዱ

Proe有限元分析的应用案例

结构分析

使用Proe进行结构分析,评估材料 和构件的强度和刚度。

毕业设计(论文)-一模多腔的注塑模具结构设计及仿真分析

毕业论文(设计)题目:一模多腔的注塑模具结构设计及仿真分析(英文):The Design of Multi-cavity InjectionMould For Multi-way Buttons andSimulation Analysis院别:机电学院专业:机械设计制造与其自动化(CAD/CAM)姓名:学号:指导教师:日期:2011年5月一模多腔的注塑模具结构设计及仿真分析摘要本次设计主要特点是根据MOLDFLOW软件仿真模流分析来指导模具结构的设计。

MOLDFLOW软件模拟塑料熔体在整个注射过程中的充填、冷却及流动情况,确保获得高质量制件。

打破传统模具结构设计的试模、修模等过程,达到降低成本,提高生产率的目的。

在得到仿真分析最佳质量效果的数据、参数之后用来作为模具结构设计的依据。

本次设计主要包括:(1)模流仿真分析注射成型时熔体在型腔中的流动过程非常复杂,与许多因素如聚合物性能、制件结构、温度、压力、时间、模具结构及注射设备等有关。

仿真定量地给出成型过程的成型窗口状态参数(如压力、温度、速度等)。

(2)依据仿真的成型窗口状态参数进行整个注塑模具的结构设计。

如注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:仿真分析;模具设计;一模六腔;PROE建模The Design of Multi-cavity Injection Mould For Multi-way Buttons and Simulation AnalysisABSTRACTThe main features of the design is based on software simulation flow analysis MOLDFLOW to guide the design of die structure. MOLDFLOW software to simulate the injection of plastic melt in the process of filling, cooling and flow, ensuring access tohigh-quality parts. Breaking traditional mold structure design test mode, the process of repair molds, to reduce costs, improve productivity purposes. Obtained the best quality in the simulation results of the data, parameters after the design used as the basis for the mold.The design includes: (1)Moldflow injection molding simulation of melt flow in the cavity is very complex process with many factors. Such as polymer properties, parts structure, temperature, pressure, time, and injection mold structure and other related equipment. Quantitative simulation of the molding window molding process given the state parameters (such as pressure, temperature, speed, etc.). (2) Simulation based on the parameters of the molding window state the structural design of the injection mold. Such as the choice of injection machine, injection system, molded parts, mold bodies, stripping institutions and cooling system design, drawing die part and assembly drawings, etc..Keywords:Simulation Analysis;Mold Design ;Six-cavity Mold;Proe Modeling目录1绪论 (1)1.1 模具工业在国民经济中的地位 (1)1.2我国模具工业的现状 (1)1.3未来模具发展方向 (1)1.4论文的提出及研究意义 (2)2多向按键工艺分析及模具方案的初步确定 (3)2.1塑件的结构和尺寸精度及表面质量分析 (4)2.2塑件的原材料分析 (4)2.3模具方案的初步确定 (6)2.31 模具结构各个部件的分析确定 (6)2.32 总体结构方案的论证和初步确定 (6)3运用MOLDFLOW进行模具结构有限元仿真分析 (7)3.1介绍其功能 (7)3.2 MOLDFLOW分析的流程 (7)3.3应用MOLDFLOW进行分析 (8)3.31 划分产品网格 (8)3.32 选择成型材料 (9)3.33 确定最佳浇口位置 (10)3.34 创建浇注系统及优化 (11)3.35 创建冷却系统及优化 (13)3.36 成型窗口分析 (16)3.37 选择分析类型 (17)3.38 注射工艺参数的优化 (20)4多向按键的注塑模具结构的最终确定 (24)4.1型腔数目及布局的确定 (24)4.2注塑机的选择 (25)4.3分型面的设计 (27)4.4浇注系统的设计 (29)4.41主流道的设计及计算 (29)4.42定位圈 (30)4.43分流道的设计 (30)4.5浇口的设计 (32)4.51浇口形状的分析与确定 (32)4.52浇口位置的确定 (33)4.6排气系统的设计 (34)4.7模架的确定 (34)4.8推出机构的设计 (34)4.81顶杆的设计及计算 (35)4.82复位杆的设计 (36)4.83推板和推杆固定板的设计 (37)4.9合模导向机构的设计 (37)4.10成型零件的设计 (39)4.101计算成型零件的工作尺寸 (40)4.11冷却系统 (42)4.12模具工作原理 (44)5设计总结 (46)参考文献 (47)致谢 (49)附录 (50)1绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

PROE有限元分析_实例

需要知道的参数(需要拿到材料供应商的spec) 4

分析需要: 材料的选用:ABS,PC,ABS/PC等等,这里选用GE的PC(Lexan EXL1414) 材料的比重(density): 1.19 材料的杨氏模量(可以取Tensile Modulus):2020 材料的伯松比:塑料一般可用0.3 结果对照(FEA计算出来的应力值需要和屈服应力相比较): 材料的屈服应力(Yield stress可以取Tensile stress,yld) =56

参考第四页,填上3个数值,按OK

材料定义到零件上 1)

8

3) 2) 4) 1)点Assign, Part 4)按Close 2)点击零件 3)按OK

添加受力(load) 9

1) 2) 3) 4) 5)

点受力 选择面(可以为其他受力方式,自己研究) 点箭头 选择模型的受力面 点OK (一下,别点preview 边上的OK)

材料的屈服应力yieldstress可以取tensilestressyld565进入promechanica点击applicationsmechanica确认单位正确选择structure6进入promechanica本例子较简单只用到1231施加力load2约束constrain3设定材料7材料定义按3列表没有要的材料参考第四页填上3个数值按ok选择new新建8材料定义到零件上1点assignpart2点击零件3按ok4按close41239添加受力load1点受力2选择面可以为其他受力方式自己研究3点箭头4选择模型的受力面5点ok一下别点preview边上的ok10添加受力load14231显示坐标系2确定受力方向例子中为z向受力与z向相反所以需要定义受力值为负数3定义受力估计值如6n由2知道为负向故输入64按preview图中显示受力状况如紫色箭头所示确认满足要求点ok

catia中generative structural analysis

catia中generative structural analysisCATIA中的Generative Structural Analysis是一种基于有限元分析(FEA)技术的工具,用于分析和评估机械结构的性能。

它可以帮助工程师在设计过程中预测结构在不同载荷下的响应,以便优化设计并减少制造成本。

本文将介绍CATIA中Generative Structural Analysis的基本原理、使用方法和应用场景。

一、基本原理Generative Structural Analysis是一种基于有限元分析(FEA)技术的工具。

有限元分析是一种数值计算方法,用于求解连续介质力学问题。

它将结构离散成许多小单元,并对每个小单元进行力学计算,最终得出整个结构的应力、应变等物理量。

这些物理量可以用来评估结构在不同载荷下的性能。

Generative Structural Analysis利用CATIA中建模工具创建3D模型,并通过自动网格生成器将其离散成许多小单元。

然后,它根据用户定义的边界条件和载荷对每个小单元进行力学计算,并将结果组合成整个结构的响应。

二、使用方法1. 创建模型首先,在CATIA中创建一个3D模型。

可以使用任何建模工具来创建模型,例如Part Design或GSD。

在创建模型时,应该考虑到将来的分析需求,例如模型的尺寸、材料、边界条件等。

2. 定义载荷和边界条件在进行分析之前,需要定义载荷和边界条件。

载荷可以是任何形式的力或压力,例如重力、风荷载、机械载荷等。

边界条件可以是任何形式的约束,例如固定支撑、滑动支撑等。

3. 进行分析一旦定义了载荷和边界条件,就可以使用Generative Structural Analysis进行分析。

首先,选择要分析的部件或组件,并选择适当的分析类型(例如线性静态分析或非线性动态分析)。

然后,设置网格参数并运行分析。

4. 分析结果完成分析后,Generative Structural Analysis将生成一个报告,其中包含结构响应的详细信息。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MECH410/520 Pro/E WF2 Structure Analysis Tutorial 1/21/2005 1

Structure Analysis in Pro/ENGINEER Wildfire 2.0 January 19, 2005

1 Introduction Structural Analysis is a multi-discipline Computer Aided Engineering (CAE) tool that analyzes the physical behavior of a model to better understand and improve the mechanical performance of a design. It can be used to directly calculate stresses, deflections, thus to predict the behavior of the design in the real world. Structural Analysis is available in the integrated mode of Pro/E and analysis can be performed within the Pro/E environment.

Pro/E Structural Analysis and Pro/E Thermal Analysis share a very similar approach. Most of the procedures presented in this tutorial, such as model creation, constraints definition and load specification, are also applicable to Thermal Analysis.

There are two model types of Structure Analysis in Pro/E, the Native Type and FEM type. The difference between these two types of Structure Analysis lies in the element types used in the analysis process. The Native Type uses P-Element; while the FEM Type uses H-Element. The P-Element model reduces computation time in mesh model generation and refinement by incorporating a polynomial mesh, thus making the FEA analysis faster in the integrated CAD environment. While the traditional, linear H-Element model is more capable. FEM Structure Analysis in ANSYS uses the H-Element model.

In the integrated Pro/E Structure Analysis Module, the following analyses can be carried out: • static, pre-stress, and buckling analyses • vibration and modal analyses • fatigue evaluation • contact problem solution The primary emphasis of Pro/E Structure Analysis lies with linear, small-deformation problems, but one can use this module to solve large-deformation problems as well.

In this tutorial, we are going to demonstrate procedures of a typical static Structure Analysis process. The designed model is an angle plate shown in the figure.

The details of this angle plate that is used to support a shaft include:

• Dimension Thickness: 100 (mm), width: 250 (mm), length: 500 (mm), height from bottom to center of the hole: 475 (mm). MECH410/520 Pro/E WF2 Structure Analysis Tutorial 1/21/2005 2

• Material HS low-alloy steel, density: 0.282771 (lbm/in3), Poisson’s ratio: 0.27, Young’s modulus:

1.11966 X1010 (lbm/insec2)

• Work Load The load force is parallel to the vertical part of the plate and the force component along X axis is zero: F = [0; 10,000; - 5000] (N).

The deformation and stress of this angle plate subject to the given workload will be analyzed using Structure Analysis. The maximum stress and displacement in the plate will be reported.

2 Creation of Part CAD Model The geometry model of the angle plate part is to be created and its mechanical properties are assigned.

2.1 Creating Geometric Model in Pro/E Using Pro/E to create 3D solid model of the part as shown in previous figure.

2.2 Starting Pro/E Mechanica To begin Structure Analysis, in the Pro/E part mode, select from the pull-down menu: Application>Mechanica A pop up window appears with the default configurations of unit system; just accept it, and press “continue”.

Then the Model Type dialog box appears:

Choose the Structure Mode and leave the FEM box unchecked. 2.3 Assigning Part Material The material properties of the part need to be first assigned:

a) Select Properties>Materials or click . b) The Materials dialog box appears. MECH410/520 Pro/E WF2 Structure Analysis Tutorial 1/21/2005 3

c) Select Steel from the Materials in Library list. d) Click Assign. e) A drop-down list of entities appears. f) Select Part, and click the part on the screen.

2.4 Adding Mechanical Constraints Constraints are defined to limit the model’s displacement in the active coordinate system. These constraints will fix the model so that it cannot move, or can only move in a predetermined way, under the applied loads. Only by applying constraints to the model, can the effect of workload forces on the model be observed. Constraints are specified as translational and rotational, with each has three components corresponding to X, Y, and Z axis. For our model, the bottom plane surface of the part is fully constrained in all three axes of motions. Steps to constrain the model are:

Select Insert>Displacement Constraint or click . The Constraint dialog box opens.

a) Enter a descriptive name or accept the default name.