胶乳制品生产工艺及应用

合成橡胶生产工艺

合成橡胶生产工艺(总1页)

--本页仅作为文档封面,使用时请直接删除即可--

--内页可以根据需求调整合适字体及大小--

合成橡胶生产工艺

合成橡胶的生产工艺大致可分为单体的合成和精制、聚合过程以及橡胶后处理三部分单体的生产和精制。

合成橡胶的基本原料是单体,精制常用的方法有精馏、洗涤、干燥等。

聚合过程是单体在引发剂和催化剂作用下进行聚合反应生成聚合物的过程。

有时用一个聚合设备,有时多个串联使用。

合成橡胶的聚合工艺主要应用乳液聚合法和溶液聚合法两种。

目前,采用乳液聚合的有丁苯橡胶、异戊橡胶、丁丙橡胶、丁基橡胶等。

后处理是使聚合反应后的物料(胶乳或胶液),经脱除未反应单体、凝聚、脱水、干燥和包装等步骤,最后制得成品橡胶的过程。

乳液聚合的凝聚工艺主要采用加电解质或高分子凝聚剂,破坏乳液使胶粒析出。

溶液聚合的凝聚工艺以热水凝析为主。

凝聚后析出的胶粒,含有大量的水,需脱水、干燥。

氯丁橡胶

性能:氯丁橡胶由于分子链中含氯原子,因而具有极性,在通用橡胶中,其极性仅次于丁腈橡胶。

氯丁橡胶的物理机械性能和天然橡胶相似。

其生胶具有很高的抗张强度和伸长率,属于自补强性橡胶。

它的耐老化、耐热、耐油及耐化学腐蚀性比天然橡胶好。

氯丁橡胶的耐老化性甚为优越,特别表现在耐天候及耐臭氧老化上。

用途:主要用于:耐老化制品,如电线、电缆外皮等;耐热、耐燃制品,如耐热运输带、胶管等;耐油、耐化学腐蚀制品,如胶管、胶辊、拖拉机配件等;其他如胶布制品、胶鞋和粘合剂等。

橡胶制品基本常识

第一部分:橡胶基本知识橡胶是经过提取橡胶树、橡胶草等植物的胶乳,加工后制成的拥有弹性、绝缘性、不透水和空气的资料。

高弹性的高分子化合物。

分为天然橡胶与合成橡胶二种。

天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工制成;合成橡胶则由各样单体经聚合反响而得。

橡胶制品宽泛应用于工业或生活各方面。

橡胶按原料分为天然橡胶和合成橡胶。

按形态分为块状生胶、乳胶、液体橡胶和粉末橡胶。

乳胶为橡胶的胶体状水分别体;液体橡胶为橡胶的低聚物,未硫化前一般为黏稠的液体;粉末橡胶是将乳胶加工成粉末状,以利配料和加工制作。

20世纪 60 年月开发的热塑性橡胶,无需化学硫化,而采纳热塑性塑料的加工方法成形。

橡胶按使用又分为通用型和特种型两类。

是绝缘体,不简单导电,但假如沾水或不一样的温度的话,有可能变为导体。

导电是对于物质内部分子或离子的电子的传导简单状况。

一、橡胶制品的用途,不一样橡胶制品的优弊端介绍1、天然橡胶NR(Natural Rubber)由橡胶树收集胶乳制成,是异戊二烯的聚合物 .拥有很好的耐磨性、很高的弹性、扯断强度及伸长率。

在空气中易老化,遇热变粘 ,在矿物油或汽油中易膨胀和溶解 ,耐碱但不耐强酸。

长处:弹性好,耐酸碱。

弊端:不耐候,不耐油 (可耐植物油 ) 是制作胶带、胶管、胶鞋的原料,并合用于制作减震零件、在汽车刹车油、乙醇等带氢氧根的液体中使用的制品。

2、丁苯胶SBR(Styrene Butadiene Copolymer)丁二烯与苯乙烯之共聚合物,与天然胶比较,质量平均,异物少,拥有更好耐磨性及耐老化性,但机械强度则较弱,可与天然胶掺合使用。

长处 :低成本的非抗油性材质,优异的抗水性 ,硬度70 以下具优异弹力 ,高硬度时具较差的压缩性。

弊端:不建议使用强酸、臭氧、油类、油酯和脂肪及大部份的碳氢化合物之中。

宽泛用于轮胎业、鞋业、布业及输送带行业等。

3、丁基橡胶IIR(Butyl Rubber)为异丁烯与少许异戊二烯聚合而成, 因甲基的立体阻碍分子的运动比其余聚合物少, 故气体透过性较少 ,对热、日光、臭氧之抵挡性大 ,电器绝缘性佳;对极性容剂抵挡大 ,一般使用温度范围为 -54-110 ℃。

ABS生产工艺介绍

ABS树脂是指聚丁二烯橡胶与单体苯乙烯和丙烯腈的接枝共聚物。

它综合了丙烯腈(A)、丁二烯(B)和苯乙烯(S)各自聚合物的优良性能,具有抗冲击性能、耐低温性能、绝缘性能,而且表面光泽性、着色性能良好。

到20世纪80年代美国Dow化学公司和日本三井东亚公司分别开发出本体ABS生产技术,将ABS树脂生产技术推向了新的阶段。

1ABS树脂工业生产技术ABS树脂生产装置的生产规模逐步扩大,各种性能以及专用料的开发日趋成熟。

目前工业化的ABS树脂生产技术有:乳液接枝聚合法;乳液接枝掺混法和连续本体聚合法。

其中乳液接枝掺混法又分为:乳液接枝—乳液SAN掺混法;乳液接枝—悬浮SAN掺混法;乳液接枝—本体SAN掺混法。

这3种ABS树脂工业生产技术综合评价见表1。

1.1乳液接枝—本体SAN掺混生产技术该技术由于生产技术成熟,产品牌号多,产品力学性能、外观着色性能、加工性能均良好,所以是目前ABS树脂生产的主要方法,有近80%的ABS树脂生产厂采用该方法。

乳液接枝—本体SAN掺混工艺流程见图1。

乳液接枝—本体SAN掺混法由于本体SAN生产成本比较低,所以近几年开发的重点是生产高性能ABS粉料。

目前ABS高胶粉的主要研究方向是提高胶乳中橡胶相(乳液聚丁二烯主干或乳液丁苯胶乳主干)的含量,努力缩短聚丁二烯主干胶乳的聚合反应时间和苯乙烯和丙烯腈在PB胶乳上接枝的聚合反应时间,严格控制胶乳粒径和粒径分布,提高ABS 树脂的冲击性能和改善外观光泽度。

1.1.1PB胶乳合成技术ABS接枝主干PB胶乳有聚丁二烯胶乳、丁苯胶乳和丁腈胶乳,不同PB胶乳对ABS树脂性能有一定影响,聚丁二烯PB胶乳可使树脂有较好的耐寒性;丁苯PB胶乳可改善ABS树脂的加工流变性;丁腈PB 胶乳可以提高树脂的耐油性。

PB胶乳粒径、粒径分布、凝胶含量对ABS树脂影响比较大,为了保证ABS有足够的冲击强度,要求PB胶乳的平均粒径要达到250-300nm,凝胶含量控制在60%-80%。

乳液聚合工艺学_4_乳液聚合工业实施

(3)乳化剂 脂肪酸皂:歧化松香酸皂(1:1) 歧化松香酸皂需要经过氢化处理除去不饱和 物质,且低温仍具有良好的乳化效能,不 会产生冻胶。

(4)电解质 一般用量为0.3~0.5份,引发剂为过硫酸钾时 可不加电解质,因其反应后分解为KHSO4, 为电解质。 氧化还原引发剂则需要加入电解质,常用的 有:Na3PO4、K3PO4、KCl、NaCl、Na2SO4 等。

物料进口

(4)反应终点的控制 根据转化率和门尼粘度来加终止剂。 终止剂应加到聚合釜后面连接的小型终止釜 中,常是几个串联,每个釜都有终止剂的 进料口,根据反应需要调整加料的位置。

单体回收过程

胶乳中含有大约40%的未反应单体,需要回收循 环使用。 (1)回收装置与操作条件 丁二烯的回收:40℃,0.02MPa(表压),卧式 压力闪蒸槽;胶乳经闪蒸槽后进入真空卧式闪 蒸槽。 苯乙烯的回收:水蒸气直接加热的蒸馏塔(气提 塔),胶乳塔顶进料,水蒸气塔底进料,苯乙 烯从塔顶出来,塔底流出的胶乳含苯乙烯小于 0.1%。

(8)填充油 常用液态烃,如芳烃或烷烃,有增塑剂的作 用。 配成乳状液之后加入脱除单体后的胶乳中。

(9)引发剂 低温法用氧化还原型引发剂。 氧化剂为有机过氧化物或水溶性过氧化盐,如过 氧化氢、过硫酸钾、异丙苯过氧化氢等,在水 中的溶解度较低。 还原剂在工业上称为活化剂,与氧化剂反应生成 自由基,如硫酸亚铁,常与EDTA配合来控制 亚铁离子的释放速率。同时使用雕白粉来还原 高价的铁离子还原成亚铁离子。

丁苯橡胶乳液聚合所用的电解质常为KCl, 其作用是: (1)降低乳化剂的临界胶束浓度; (2)降低体系的粘度,改善流动性,有利于 传质和传热; (3)起抗冻剂的作用,防止乳液在冷却壁面 上结冰。

(5)分子量调节剂 丁苯乳液聚合常用正十一烷基硫醇或叔十二 烷基硫醇作为链转移剂。 分子量调节剂溶于苯乙烯中,以上其他物质 如电解质、乳化剂、保险粉等一起溶于分 散介质水中。

橡胶行业规范

橡胶行业规范橡胶行业的规范是确保橡胶制品质量和生产过程的标准化和规范化的指导原则。

本文将从橡胶行业的生产流程、产品质量控制、环境保护和安全管理等方面来论述橡胶行业的规范。

1. 生产流程规范橡胶行业的生产流程包括橡胶采集、加工和制品生产等环节。

为确保生产过程的高效率和一致性,橡胶行业需要严格遵守以下规范:1.1 橡胶采集规范橡胶采集环节中,应遵循环境友好、可持续发展的原则。

采集人员应接受相关培训,了解采胶操作规范,掌握正确的采集工艺,确保橡胶树的生长和健康不受到不必要的伤害。

1.2 橡胶加工规范橡胶加工涉及胶乳处理、胶粒干燥、橡胶混炼等工序。

在整个加工过程中,需要控制加工温度、时间和橡胶配方,以确保橡胶的质量和性能稳定。

同时,加工设备和工具应符合相关安全规范,保护工人的安全和健康。

1.3 制品生产规范橡胶制品生产包括模具设计、制胶、成型、硫化等流程。

制品生产过程应严格按照标准化的工艺流程进行,确保产品的质量和性能符合相应的行业标准。

对于使用有害物质的制品,例如儿童玩具,需要严格遵守相关安全规范,确保产品不含有害物质,保障用户的健康和安全。

2. 产品质量控制规范橡胶制品的质量控制是橡胶行业规范的重要内容之一。

为了保证橡胶制品质量的稳定性和一致性,制定以下措施:2.1 原材料采购规范在原材料采购环节,橡胶企业应与优质的供应商建立长期合作关系,并确保原材料的来源合法、质量可靠。

对于进口原材料,需要严格按照国家相关标准进行检验验收。

2.2 生产过程控制规范橡胶制品生产过程中,应建立完善的生产控制系统,对关键参数进行监控和调控。

生产过程中应进行规范的质量记录和检验,确保产品各项性能指标符合要求。

2.3 产品质量抽检规范橡胶制品出厂前应进行抽检作为出厂的最后一道质量控制环节。

抽检应符合国家相关标准,并对产品进行全面检测,确保产品符合行业质量标准。

3. 环境保护规范橡胶行业需要制定环境保护的相关规范,确保橡胶生产对环境没有污染和破坏。

胶乳的胶凝——精选推荐

胶乳配合或硫化后,在胶凝之前应确保胶乳的稳定性,以便维持正常的加工工艺和产品的质量。

而自胶凝开始则应设法根据胶乳的特性和制品的技术要求以及制造工艺的需要有控制的将胶乳稳定性降低、除去,使之按制品性能要求胶凝、成膜,制成所希望的制品。

胶乳的胶凝及成膜性能是胶乳的重要工艺性能,它直接影响制品的质量。

胶乳橡胶粒子带有电荷和胶粒的水合作用是胶乳保持稳定的重要因素。

只要将这些因素加强就能提高胶乳的稳定性,同样,只要将这些因素削弱、破坏,胶乳的稳定性就变差和失去。

胶粒所带的电荷决定于体系pH值的大小和所存在金属离子的状况。

而水合度的大小则决定于吸附层的蛋白质、皂类、表面活性物质和保护胶体等。

如果向胶乳缓慢加入电解质,可使胶乳粒子缓慢去稳定而在个别地方粘合起来,形成网状结构的聚集物,称为凝胶。

胶乳在电解质或其它去稳定物质作用下,由稳定的水分散体变为凝胶的过程称为胶凝。

和凝固过程不同的是,胶凝过程中形成的网状结构凝胶占有和原胶乳同样大小的体积。

而凝固过程中得到的凝块体积总是小于胶乳原来占有的体积。

一般说来,引起胶凝的物质不一定是特种物质,主要是去稳定过程必须进行得缓慢,而且粒子有可能在表面保护层最差的部分相互粘合,形成空间网状结构。

甚至如强酸之类的强凝固剂也可使胶乳形成胶凝,但此时起去稳定作用的氢离子,其浓度必须增加得很慢。

在实际生产中胶乳的胶凝和凝固往往不易严格区分。

胶凝是指胶乳从流动状态转化为凝胶状态的过程。

在胶乳工艺中由于产品的不同要求,胶凝方法亦各不相同。

常用的胶凝方法有离子沉积胶凝、热敏化胶凝、迟缓胶凝和电沉积胶凝等。

离子沉积胶凝法又称凝固剂法,是胶乳工艺中广泛应用的方法。

离子沉积胶凝是采用凝固剂使胶乳胶料成膜。

其原理是利用多价金属盐类、酸类等溶液中离子的阳电荷去中和胶乳粒子的阴电荷,导致胶乳在模型上沉积成膜的方法。

用离子沉积法生产制品时,有先浸凝固剂法和后浸凝固剂法两种工艺形式。

前者是先将制品模型浸入凝固剂,然后再把带有凝固剂的模型浸入胶料中,使之在模型上沉积形成均匀的凝胶而得到所需的制品。

氯乙烯乳液聚合方法制造聚氯乙烯增塑树脂

单体中。这种聚合体系可以有效防止聚合物粒子

的凝聚,从而得到粒径很小的聚合物树脂,一般

乳液法生产的 PVC 树脂的粒径为 0.10.2mm,悬浮 法为 20―200mm。引发剂体系与悬浮聚合也有所

不同,通常是含有过硫酸盐的氧化还原体系。干

燥方法也设计成可以保持较小的粒径的方式,常

它们是她的化身,在每一个夜晚,她都和它们约会,将那些悄悄话告诉它们

叫分散型树脂),少量用于乳胶。在欧洲,各种

它们是她的化身,在每一个夜晚,她都和它们约会,将那些悄悄话告诉它们

乳液工艺也用于生产通用树脂,尤其是压延和挤 出用树脂。

氯乙烯乳液聚合方法的最终产品为制造聚

氯乙烯增塑糊所用的的聚氯乙烯糊树脂 (E-PVC),工业生产分两个阶段:第一阶段氯乙

烯单体经乳液聚合反应生成聚氯乙烯胶乳,它是

常采用一些喷雾干燥剂。由于不可能将乳化剂完 全除去,因此用乳液法生产的树脂不能用于生产

需要高透明性的制品如包装薄膜或要求吸水性

很低的制品如电线绝缘层。一般来说乳液聚合

PVC 树脂的高于悬浮聚合的树脂,然而需要以液 体形式配料的用户使用这种树脂,如糊树脂。在

美国大部分乳液聚合的树脂产品都是糊树脂(又

乳液聚合生产工艺

乳液法聚合是在乳化剂存在下,将 VCM 分散

在水中形成乳状液,然后引发聚合生产乳液 PVC

树脂的方法.策合时,整个体系发生了相转变过 程,即从开始时的液一液乳状液系统.经聚合后

转变为固一液乳状液系统。

它们是她的化身,在每一个夜晚,她都和它们约会,将那些悄悄话告诉它们

乳液聚合与悬浮聚合基本类似,只是要采用 更为大量的乳化剂,并且不是溶于水中而是溶于

后,经剪切作用崩解为直径更小的颗粒而形成不 沉降的聚氯乙烯增塑糊,工业上称之为聚氯乙烯

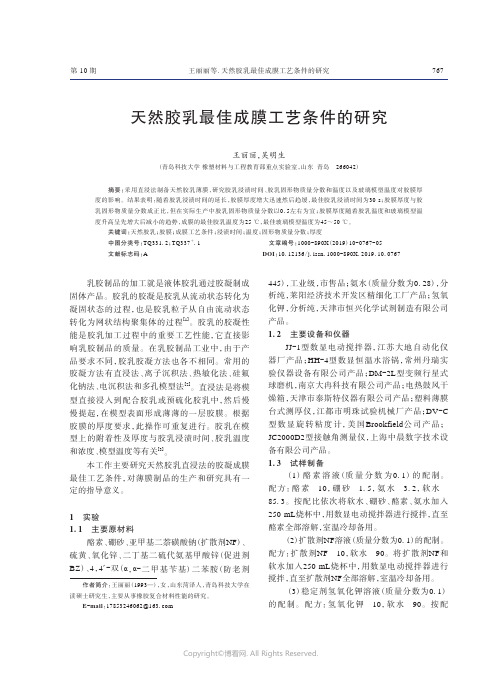

天然胶乳最佳成膜工艺条件的研究

第 10 期王丽丽等.天然胶乳最佳成膜工艺条件的研究767天然胶乳最佳成膜工艺条件的研究王丽丽,吴明生(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛266042)摘要:采用直浸法制备天然胶乳薄膜,研究胶乳浸渍时间、胶乳固形物质量分数和温度以及玻璃模型温度对胶膜厚度的影响。

结果表明:随着胶乳浸渍时间的延长,胶膜厚度增大迅速然后趋缓,最佳胶乳浸渍时间为30 s;胶膜厚度与胶乳固形物质量分数成正比,但在实际生产中胶乳固形物质量分数以0.5左右为宜;胶膜厚度随着胶乳温度和玻璃模型温度升高呈先增大后减小的趋势,成膜的最佳胶乳温度为25 ℃,最佳玻璃模型温度为45~50 ℃。

关键词:天然胶乳;胶膜;成膜工艺条件;浸渍时间;温度;固形物质量分数;厚度中图分类号:TQ331.2;TQ337+.1 文章编号:1000-890X(2019)10-0767-05文献标志码:A DOI:10.12136/j.issn.1000-890X.2019.10.0767乳胶制品的加工就是液体胶乳通过胶凝制成固体产品。

胶乳的胶凝是胶乳从流动状态转化为凝固状态的过程,也是胶乳粒子从自由流动状态转化为网状结构聚集体的过程[1]。

胶乳的胶凝性能是胶乳加工过程中的重要工艺性能,它直接影响乳胶制品的质量。

在乳胶制品工业中,由于产品要求不同,胶乳胶凝方法也各不相同。

常用的胶凝方法有直浸法、离子沉积法、热敏化法、硅氟化钠法、电沉积法和多孔模型法[2]。

直浸法是将模型直接浸入到配合胶乳或预硫化胶乳中,然后慢慢提起,在模型表面形成薄薄的一层胶膜。

根据胶膜的厚度要求,此操作可重复进行。

胶乳在模型上的附着性及厚度与胶乳浸渍时间、胶乳温度和浓度、模型温度等有关[3]。

本工作主要研究天然胶乳直浸法的胶凝成膜最佳工艺条件,对薄膜制品的生产和研究具有一定的指导意义。

1 实验1.1 主要原材料酪素、硼砂、亚甲基二萘磺酸钠(扩散剂NF)、硫黄、氧化锌、二丁基二硫代氨基甲酸锌(促进剂BZ)、4,4′-双(α,α-二甲基苄基)二苯胺(防老剂445),工业级,市售品;氨水(质量分数为0.28),分析纯,莱阳经济技术开发区精细化工厂产品;氢氧化钾,分析纯,天津市恒兴化学试剂制造有限公司产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

胶乳制品生产工艺及应用

胶乳制品是一类常见的化工产品,广泛应用于家庭生活和工业生产中。

其主要原材料是胶乳,即以橡胶或合成橡胶为主要成分的乳液。

本文将主要介绍胶乳制品的生产工艺和应用领域。

胶乳制品的生产工艺通常可分为以下几个步骤:原料准备、橡胶加工、胶乳制备、调整和加工、成型和固化。

首先,原料准备是生产胶乳制品的第一步,主要包括对原材料的筛选、计量和混合。

常见的原材料有橡胶、溶剂、助剂和填料等。

其中,橡胶是胶乳制品的主要成分,可以选择天然橡胶、丁苯橡胶、丁腈橡胶等。

溶剂的作用主要是促进橡胶的溶解、胶乳的形成和调整胶乳的粘度。

助剂是为了提高产品的特性和使用性能,如稳定剂、增塑剂、抗老化剂等。

填料主要用于调整产品的硬度、强度等。

其次,橡胶加工是指对橡胶原料进行加工处理,如研磨、热处理、加硫等。

其中,研磨是将橡胶原料加工成小颗粒的关键步骤,以便更好地与溶剂和其他成分混合。

热处理是为了改善橡胶的塑形性和耐热性。

加硫是将橡胶与硫化剂进行反应,使橡胶具有弹性和耐磨性。

然后,胶乳制备是将橡胶、溶剂和助剂等混合物进行搅拌、分散和乳化的过程。

搅拌是为了使各成分均匀混合。

分散是将橡胶颗粒分散到溶剂中。

乳化是指溶剂与橡胶之间的界面活性剂作用下形成胶乳。

调整和加工是对胶乳进行调整和形成最终产品的过程。

其中,调整是指对胶乳的粘度、浓度等进行调整,以满足不同产品的需求。

加工是指将胶乳进行加工,如印刷、涂覆、浸渍等。

最后,成型和固化是将胶乳加工成具体产品并使其成型和固化。

成型是指将胶乳倒入模具或涂布于基材上,使其成形。

固化是指通过加热、自然干燥或加入固化剂等使胶乳产品固化。

胶乳制品的应用非常广泛,主要分为以下几个领域:

1. 工业制品:胶乳制品广泛应用于工业制品领域,如胶带、密封件、橡胶管等。

其具有耐磨、耐腐蚀、耐高温等特性,可满足不同工业场景的需求。

2. 日常生活:胶乳制品在日常生活中有着广泛的应用,如橡皮筋、橡胶手套、橡胶浴帽等。

这些产品具有柔软、耐用等特点,方便人们的生活。

3. 医疗卫生:胶乳制品在医疗卫生领域也有重要应用,如医用手套、导尿管等。

这些产品必须符合医疗要求,具有一定的可靠性和安全性。

4. 交通运输:胶乳制品在交通运输领域有着广泛应用,如轮胎、橡胶管、密封件等。

这些产品具有耐磨、耐高温等特性,能够满足各种交通工具的需要。

总之,胶乳制品是一类重要的化工产品,其生产工艺经过多个步骤,包括原料准备、橡胶加工、胶乳制备、调整和加工、成型和固化。

胶乳制品在工业生产和生活中有着广泛的应用,为人们的生活和工作带来便利。