第二篇 胶乳基本工艺

【精品】胶乳制品设计与制造

第一篇主要原材料第一章胶乳胶乳是指高聚物粒子分散在水介质中所形成的相对稳定的胶体分散体系。

根据聚合物在室温下的力学特性,可将胶乳分为橡胶胶乳和树脂乳液。

目前,胶乳制品所用的原料胶乳有天然橡胶胶乳、合成橡胶胶乳、合成树脂乳液和高聚物通过再分散所得的再分散乳液、胶乳(又称人造胶乳·乳液).第一节天然橡胶胶乳工业用的天然橡胶胶乳主要来源于巴西三叶橡胶树。

巴西三叶橡胶树原野生在南美的亚马逊河流域,现主要栽培在东南亚地区。

中国在1904年开始引种天然橡胶树,到目前我国海南、云南、广东、福建、广西等省区已拥有丰富的橡胶资源,成为世界上主要产胶国之一。

刚从胶树流出的鲜胶乳,为白色乳状液体,干胶含量仅35%左右。

其主要成分橡胶烃为异戊二烯的聚合物,还含有65%左右的水和少量的蛋白质、树脂、糖类及无机盐等非橡胶物质。

为了防止胶乳变质,通常都加入一定量的氨作保存剂.为了便于运输、贮存和应用,一般宜将鲜胶乳浓缩成干胶含量60%以上的浓缩天然橡胶胶乳。

天然胶乳的主要优点是综合性能优异,具体表现在工艺上成膜性能好,湿凝胶强度高,易于硫化,所得制品又具有优良的弹性,较高的强度,较大的伸长率和较小的蠕变。

因此,应用范围极广,不仅浸渍制品、压出制品、海绵制品、模铸制品可用天然胶乳生产,而且很多非纯胶制品都可应用天然胶乳,尤其是在某些制品上,尚无法用其他材料替代.但由于天然胶乳是生物合成的产物,易受胶树品种、树龄、产地、物候、季节、割胶制度等因素影响,故存在变异性较大的缺点;同时,由于天然胶乳自身含有相当数量的蛋白质(质量分数0。

015~0。

035),容易导致天然胶乳制品的吸湿性、导电性、生热性等性能劣化,更为严重的是引起天然胶乳制品接触性过敏症。

浓缩天然胶乳的产量约占天然橡胶总产量的10%,主要用于浸渍制品、胶乳胶丝、胶乳海绵、地毯背衬以及胶粘剂等五大类产品,其百分率为:浸渍制品36%,压出胶丝15%,模制海绵12%,背衬地毯9%,胶粘剂9%,胶棕垫4%,皮革2%,其它13%。

基础胶乳反应工艺流程

基础胶乳反应工艺流程英文回答:The basic latex reaction process is an essential part of the production of various latex-based products, such as paints, adhesives, and coatings. It involves a series of steps that transform the raw materials into a stable and usable latex emulsion.The first step in the process is the preparation of the raw materials. This includes selecting and measuring the appropriate amounts of monomers, initiators, and other additives. For example, in the production of acrylic latex, the monomers used can include butyl acrylate, methyl methacrylate, and styrene. These monomers are mixed with water, surfactants, and stabilizers to create a monomer mixture.Once the monomer mixture is prepared, the next step is to initiate the polymerization reaction. This is typicallydone by adding a water-soluble initiator, such as ammonium persulfate or potassium persulfate, to the monomer mixture. The initiator triggers the reaction and starts the formation of polymer chains.During the polymerization reaction, the monomers undergo a process called emulsion polymerization. This involves the formation of small droplets of monomers dispersed in water. The initiator breaks down into free radicals, which react with the monomers to form polymer chains. These chains grow and eventually combine to form a stable latex emulsion.The polymerization reaction is typically carried out under controlled conditions, such as specific temperature and pH levels. This ensures optimal polymerization and the formation of a high-quality latex emulsion. The reaction is usually conducted in a reactor vessel equipped with agitation and temperature control systems.Once the polymerization is complete, the latex emulsion is cooled and stabilized. Stabilizers, such as non-ionicsurfactants, are added to prevent coagulation and maintain the stability of the emulsion. The emulsion may also undergo further processing steps, such as filtration or centrifugation, to remove any impurities or oversized particles.Finally, the stabilized latex emulsion is ready for further use or can be formulated into specific products. For example, in the production of paints, the latex emulsion can be mixed with pigments, fillers, and other additives to create a paint formulation. The formulation is then applied to a surface and dries to form a protective and decorative coating.中文回答:基础胶乳反应工艺流程是生产各种基于胶乳的产品(如涂料、粘合剂和涂层)的重要步骤。

第二篇 胶乳基本工艺

28优良的耐热性。

剂。

2009-11-2344胶乳制品设计与制造2009-11-2345胶乳制品设计与制造2009-11-2348胶乳制品设计与制造50胶乳制品设计与制造。

5253三. 常用分散体配方举例55%促进剂TT分散体组分 促进剂TT Darvan No.1 Darvan No.7 15%酪酸钠溶液 Van gel B 羟甲基纤维素(中粘度) 10 % Igepal CO-630溶液 水 合计 研磨24 h2009-11-2350% 硫黄/氧化锌分散体作用 分散相 分散剂 分散剂 稳定剂 粘度调节剂 分散剂、稳定剂 湿润剂 分散介质 组分 硫黄/氧化锌 10%酪素溶液 10% KOH溶液 扩散剂NF 软水 合计 湿比 50.00 20.00 1.00 1.00 28.00 100.00 作用 分散相 分散剂、稳定剂、增稠剂 稳定剂 分散剂 分散介质干比 55.00 1.10 0.55 1.65 0.10 0.10 0.05 58.55湿比 55.00 1.10 2.20 11.00 0.10 0.10 0.50 30.00 100.00研磨72h,沉降量500mg/h。

外加1%阿拉伯胶(分散剂、稳定剂、增稠 剂)适量,温度高时要适当调整酪素用量。

61 2009-11-23胶乳制品设计与制造胶乳制品设计与制造62四. 防止分散体沉淀、聚结的方法①尽量将配合剂分散体的粒子磨细,粒子愈细,沉降愈慢; ②适当提高配合剂分散体的总固体含量,一般可控制在40 %~50 %,增加液相粘度,亦可减少配合剂粒子的沉降; ③配合剂分散体配方中适当加入碱类物质,如氨水、氢氧化 钾等,以提高分散体的pH值,但应注意分散体所带电荷与 胶乳体系的电荷应相同; ④配合剂分散体在保存过程中进行慢速的搅拌; ⑤配合剂分散体在较低温度下保存。

五. 检验分散体质量的方法1. 沉降分析法u 用沉降天平测定在一定时间内单位面积上分散体沉降的质量。

丁苯胶乳生产工艺

丁苯胶乳生产工艺

丁苯胶乳生产工艺是指在丁苯橡胶中添加适量的填料、添加剂等辅助材料,经过橡胶糊化、胶料混炼、胶乳稳定化等工艺步骤制成的一种粘稠液体。

以下是丁苯胶乳生产的基本工艺流程:

1. 准备原材料:丁苯橡胶、填料(如碳黑、石墨等)、添加剂(如增塑剂、稳定剂等)等原料。

2. 糊化处理:将丁苯橡胶切碎装入搅拌机中,加入适量的溶剂,进行搅拌混合,使橡胶颗粒膨胀、润湿。

3. 混炼胶料:将糊化后的橡胶料加入混炼机中,加入填料和添加剂,并进行高速搅拌、切割、挤压等操作,使橡胶颗粒与填料、添加剂充分混合。

4. 稳定化处理:将混炼后的胶料加入稳定剂,进行低速搅拌,使橡胶颗粒和稳定剂均匀分散,形成胶乳。

5. 调整粘度:根据产品需求,可以通过添加适量的溶剂或稀释剂,调整胶乳的粘度。

6. 检测质量:对胶乳进行粘度、pH值、固含量等指标的检测,确保质量合格。

7. 包装存储:将合格的胶乳进行包装,存放在密封、阴凉、通风的仓库中。

在丁苯胶乳生产过程中,需要注意以下事项:

1. 原料的选择:选择优质的丁苯橡胶、填料和添加剂,确保产品的质量和性能。

2. 工艺参数:严格控制糊化温度、混炼温度、搅拌速度等工艺参数,以确保产品的稳定性和一致性。

3. 设备清洁:保持生产设备的清洁,避免杂质污染胶乳。

4. 安全生产:加强安全教育培训,做好防火、防爆等安全工作,确保生产过程安全可靠。

丁苯胶乳是一种常用的橡胶制品原料,广泛应用于橡胶制品、建筑、涂料等行业。

通过科学的生产工艺,可以制得质量稳定、性能优良的丁苯胶乳产品。

白乳胶生产工艺流程

白乳胶生产工艺流程白乳胶生产工艺流程白乳胶是一种常用的胶粘剂,广泛应用于建筑、家具、造纸、纺织等行业。

它具有良好的粘接性能、耐水性和耐候性,能够满足不同行业对于粘接材料的要求。

本文将深入探讨白乳胶的生产工艺流程,帮助读者更好地了解白乳胶的制造过程。

一、胶乳制备胶乳是白乳胶的主要成分,它是由合成乳液、溶剂和辅助剂等组成的。

白乳胶的质量主要依赖于胶乳的制备过程。

通常,胶乳的制备过程可以分为以下几个步骤:1. 原料配制:根据配方要求,准备胶乳的原料,包括合成乳液、溶剂、分散剂、增粘剂等。

不同的配方可以调整胶乳的黏度、固含量和胶水的粘接性能。

2. 反应釜:将原料加入反应釜中,并控制好温度和搅拌速度,使原料充分混合和反应。

在反应过程中,合成乳液和溶剂之间会发生乳化反应,生成胶乳。

3. 过滤:为了保证胶乳的质量,需要对其进行过滤。

通过过滤,可以去除杂质和固体颗粒,提高胶乳的纯度。

4. 包装:胶乳经过过滤后,可以进行包装,并标注产品名称、规格和生产日期等信息。

二、胶乳稳定性处理胶乳在储存和使用过程中容易发生结块、分层等问题,为了保证胶乳的稳定性,需要进行稳定性处理。

稳定性处理的主要方式有以下几种:1. 抗结块处理:在胶乳生产过程中,可以添加一些抗结块剂,如硅石粉、磷酸盐等,来防止胶乳在储存过程中结块。

2. 抗分层处理:为了防止胶乳在使用过程中分层,可以添加一些分散剂和增粘剂。

分散剂可以提高胶乳的分散性,防止颗粒沉淀;增粘剂可以增加胶乳的粘度,使其更容易搅拌均匀。

3. 消泡处理:在胶乳制备过程中,会产生气泡。

如果不及时处理,气泡可能会影响胶乳的使用效果。

可以添加一些消泡剂,来消除气泡。

三、质量控制为了确保白乳胶的质量,需要进行严格的质量控制。

常用的质量控制方法有以下几种:1. 外观检查:通过对胶乳外观的观察,可以判断胶乳是否存在团块、分层等问题。

2. 固含量测试:固含量是指胶乳中固体的含量,是评价胶乳质量的重要指标之一。

胶乳化学与工艺

胶乳化学与工艺胶乳,作为高分子科学的一个重要分支,不仅在科学实验中扮演着关键角色,而且在工业生产和生活应用中发挥着重要作用。

胶乳化学与工艺,更是将这种独特材料的特点和性质充分挖掘和利用,为人类创造出了无数的价值和便利。

胶乳化学,主要研究胶乳的组成、结构和性质,以及其变化规律。

通过深入探究胶乳的化学组成和结构,我们可以更好地理解其性质和行为,从而在各种不同的应用场景中发挥其最大的优势。

同时,对于胶乳化学的研究,还有助于我们设计和开发出新的胶乳材料,以满足不断发展的工业需求。

在工艺方面,胶乳的应用领域广泛,且具有极高的经济价值。

从橡胶制品的生产到涂料、粘合剂、纸张、织物等众多材料的加工和处理,胶乳都发挥了不可替代的作用。

而随着科技的不断进步,人们对于胶乳工艺的要求也越来越高。

因此,对于胶乳工艺的研究和改进,成为了胶乳化学与工艺研究的重要方向。

在胶乳的生产过程中,每一个环节都可能影响到最终产品的质量和性能。

因此,对于胶乳生产过程中的每一个环节,都需要进行严格的质量控制。

为了满足环保要求,胶乳的生产过程也需要尽可能地减少对环境的影响。

因此,我们需要不断研究和开发新的工艺和技术,以提高胶乳的生产效率和产品质量,同时降低其对环境的影响。

胶乳化学与工艺是一门涉及多个领域、具有重要应用价值的学科。

在未来,随着科学技术的不断发展和进步,我们相信胶乳化学与工艺将会在更多的领域得到应用和发展,为人类创造更多的价值和便利。

聚氨酯弹性体是一种高性能的聚合物材料,具有优异的耐磨性、抗冲击性和耐化学腐蚀性。

其独特的性能使其在众多领域中得到了广泛应用,如汽车、电子、建筑、医疗等。

本文将探讨聚氨酯化学与工艺的弹性体课件,帮助读者更好地了解这一重要材料的制备与性能。

聚氨酯是由多元醇和多异氰酸酯反应生成的。

通过控制反应条件和原料比例,可以获得不同性能的聚氨酯弹性体。

聚氨酯的分子结构中包含软链段和硬链段。

软链段具有较低的玻璃化温度,赋予弹性体良好的柔韧性和弹性;硬链段则赋予弹性体较高的强度和硬度。

胶乳保存与加工—胶片加工(橡胶生产课件)

出胶称重 如果烘好的颗粒胶温度仍很高,出胶

时要等热量消散到规定温度才能及时 称重包装。这样橡不容易吸湿返潮造 成长霉,有利于长期保存,提高橡胶 的使用性能。目前国内全乳胶的净重 为33.3kg 或40kg。

压包

把规定重量的颗粒胶放入打包 机加压,颗粒胶会从松散的状 态变成一定规格,外形方正的 紧密橡胶。压包结实的橡胶可 以更好的运输,堆放及储存。

打包

堆放入库

胶包的贮存要分种类和级别堆放 ,堆放高度为4-6层,堆长不限, 要求通风良好、干燥、

清洁、不漏雨,以免导致橡胶发 霉变质。堆放橡胶的仓库要严禁 烟火,周围附近不要存放易燃物 品。

胶片加工

一、胶片技术要求 ➢(一)烟片胶技术要求 ➢(二)白绉胶片技术要求

(一)烟片胶技术要求 ➢天然橡胶经加酸凝固、压片、熏烟干燥而制成的胶片。 按照外形来分级,分为特级、一级、二级、三级、四级、 五级。

二、胶片生产

(一)烟胶片的生产 ➢1.生产工艺流程 ➢2.生产方法简述 ➢3.凝胶压片 ➢4.熏烟干燥 ➢5.分级包装

2.生产方法 1)鲜胶乳处理 2)胶乳凝固 3)pH值制 4)检查酸用量 5)凝固操作要点

➢ 1.一级烟胶片 必须干燥、清洁、强韧、坚实的橡胶, 没有缺陷,树脂状物质,火泡,砂砾等。每个胶包必须 无霉。

2.二级烟胶片 干燥,清洁,强韧,坚实的橡胶,没有缺陷、火泡、砂 砾、污秽包装,允许轻微的树脂状物质,在胶包上和内部 允许有少量干霉。

3.三级烟胶片 干燥、强韧,无缺陷,允许有轻微树脂状物质,允许出 现显著程度的胶绣或干霉,但不允许超过取样包的10%。

➢4.四级烟胶片 ➢干燥、强韧,无缺陷,允许有轻微树脂状物质,允许出 现显著程度的胶绣或干霉,但不允许超过取样包的20%。

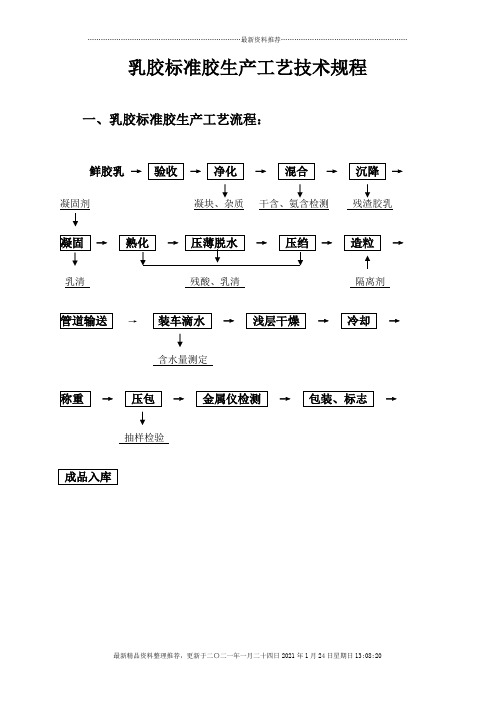

乳胶标准胶生产工艺技术规程

乳胶标准胶生产工艺技术规程一、乳胶标准胶生产工艺流程:鲜胶乳→→→→→凝固剂凝块、杂质干含、氨含检测残渣胶乳→→→乳清残酸、乳清隔离剂→→→→含水量测定→→→→抽样检验二、乳胶标准胶生产工艺技术规程:1、鲜胶乳的验收、化验、凝固(1)严格检查验收进厂胶乳数量、质量,每罐(车)胶乳必须取样测干含:a.取样前,必须由取样人员登记胶水运输车的编号(由司磅员按过磅顺序编号)后,才允许放胶水。

b.取样人员在放胶水的不同时间段或按胶罐的上、中、下分段进行取样,每车胶水至少取5次(每次约0.3~0.5公斤)于2公斤的塑料桶中混合,搅拌均匀后,分三份,一份由基地公司带回对检,一份由分公司检测,一份封存。

样品编号必须与运输车的编号对应。

c.胶水放完后,基地公司押运员必须对登记的运输车编号签字确认后方可离开。

d.变质胶乳应单独存放,另行处理。

(2)进厂胶乳必须经过滤、沉降,除去泥沙等杂质,确保标准橡胶的杂质含量低于0.05% ,池底的杂质应另行处理。

(3)净化后的胶乳流入混合池达到一定数量时,应搅拌均匀,然后取样检测干胶含量和氨含量,准确计算凝固总用酸量:①总用酸量=(中和酸+ 凝固酸)÷酸的浓度②中和酸用量= 酸与碱中和重量比×氨含量(碱度)×胶乳重③凝固酸用量=胶乳重×干含×0.35~0.46%注:酸与碱中和重量比甲酸:2.71,复合酸:2.80(4)凝固酸用量,应根据不同的季节、气温、氨含量进行调整。

用酸量是否适宜的鉴别方法如下:a.用酸度计鉴别,则甲酸凝固PH值应在4.7~5.0范围内,复合酸凝固PH值应控制在5.2~5.4范围内。

b.用甲基红或溴甲酚绿指示剂时,当胶乳滴入一滴0.1%甲基红溶液,散开后收缩直径约2~3㎝的圆圈,圈中无白点,颜色呈桔红色,则用酸适宜。

当胶乳滴入一滴0.2%溴甲酚绿溶液,呈蓝绿色,则用酸量适宜。

(5)氯化钙的使用:正常凝固1㎏/吨干胶,翻槽胶1.5㎏/吨干胶,溶解后加入酸水池中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

28优良的耐热性。

剂。

2009-11-2344胶乳制品设计与制造2009-11-2345胶乳制品设计与制造2009-11-2348胶乳制品设计与制造50胶乳制品设计与制造。

5253三. 常用分散体配方举例55%促进剂TT分散体组分 促进剂TT Darvan No.1 Darvan No.7 15%酪酸钠溶液 Van gel B 羟甲基纤维素(中粘度) 10 % Igepal CO-630溶液 水 合计 研磨24 h2009-11-2350% 硫黄/氧化锌分散体作用 分散相 分散剂 分散剂 稳定剂 粘度调节剂 分散剂、稳定剂 湿润剂 分散介质 组分 硫黄/氧化锌 10%酪素溶液 10% KOH溶液 扩散剂NF 软水 合计 湿比 50.00 20.00 1.00 1.00 28.00 100.00 作用 分散相 分散剂、稳定剂、增稠剂 稳定剂 分散剂 分散介质干比 55.00 1.10 0.55 1.65 0.10 0.10 0.05 58.55湿比 55.00 1.10 2.20 11.00 0.10 0.10 0.50 30.00 100.00研磨72h,沉降量500mg/h。

外加1%阿拉伯胶(分散剂、稳定剂、增稠 剂)适量,温度高时要适当调整酪素用量。

61 2009-11-23胶乳制品设计与制造胶乳制品设计与制造62四. 防止分散体沉淀、聚结的方法①尽量将配合剂分散体的粒子磨细,粒子愈细,沉降愈慢; ②适当提高配合剂分散体的总固体含量,一般可控制在40 %~50 %,增加液相粘度,亦可减少配合剂粒子的沉降; ③配合剂分散体配方中适当加入碱类物质,如氨水、氢氧化 钾等,以提高分散体的pH值,但应注意分散体所带电荷与 胶乳体系的电荷应相同; ④配合剂分散体在保存过程中进行慢速的搅拌; ⑤配合剂分散体在较低温度下保存。

五. 检验分散体质量的方法1. 沉降分析法u 用沉降天平测定在一定时间内单位面积上分散体沉降的质量。

沉 降量越少,分散效果越好。

2. 显微镜观察法u 将分散体用水高度稀释,取一滴置于载玻片上,以600倍以上的显 微镜观察分散粒子大小、形状以及粒子布朗运动强弱等。

3. 粘度测定法u 用粘度计测定分散体的粘度,在相同条件下, 若分散体的粘度愈高,则表明配合剂粒子 愈细。

2009-11-23胶乳制品设计与制造632009-11-23胶乳制品设计与制造64第四节 配合剂乳化液的制备u乳化液u是一种液体胶态分散在另一种液体中的分散体系。

通 常指与水不能混合的油状液体成为微粒而均匀分散于 水中的状态。

一、 乳化剂的选择方法u选择乳化剂时主要考虑两点:① 乳化剂与被乳化配合剂的HLB值大致接近,否 则乳化效果不好;u乳化液的组成u水、油状配合剂、乳化剂,稳定剂。

② 乳化剂的亲油基应与被乳化配合剂的亲油基结 构尽可能相似 。

2009-11-23胶乳制品设计与制造652009-11-23胶乳制品设计与制造6611复合乳化剂水包油型配合剂乳化液所需HLB值及常用乳化剂的HLB值配合剂名称 需HLB值 配合剂名称 硅油 芳烃矿物油 烷烃矿物油 四氯化碳 石蜡 氯化石蜡 16.0 10.0 17.0 14.0 15.0 需HLB值 10.5 12.0 10.0 9.0 9.0 8.0 乳化剂 油酸三乙醇胺 油酸钠 油酸钾 十二醇硫酸钠 司盘-60 吐温-60 HLB值 12.0 18.0 20.0 约40 4.7 14.9u根据HLB值具有加和性的特点,可采取两种甚至更 多的乳化剂组成复合乳化剂,以达到所需HLB值的 要求。

u例如,要得到HLB值接近10的复合乳化剂,若将司盘-60 (4.7)和吐温-60(14.9)进行复合,各需多少? 设需要司盘-60 的质量分数为X(%),则按下式可算出X:( 4. 7 × X 100 − X ) + (14 . 9 × ) = 10 100 100苯甲酸二乙酯 15.0 油酸 月桂酸 硬脂酸 十二醇 无水羊毛脂甘油单硬脂酸酯 3.8即司盘-60需要48 %,吐温-60需要52 %,所组成的复合乳 化剂,其HLB值接近10。

67 2009-11-232009-11-23胶乳制品设计与制造胶乳制品设计与制造68二、乳化液的制备方法按加入乳化剂的方式不同,可分为以下四种方法: 1.剂在水中法u 将乳化剂直接溶于水中,在激烈搅拌下将油状的配合剂加入,可以 制得水包油型乳化液。

u 特点:所得乳化液粒子较粗,颗粒大小也很不均匀,稳定性较差。

3.初生皂法u将皂的阴离子部分如硬脂酸、油酸、松香酸等溶入待乳 化的油状配合剂中,而将它的阳离子部分如氢氧化钾、 氢氧化铵等溶于水中,这样把油相注入水相并激烈搅拌 后形成皂的同时制备乳化液。

u特点:以肥皂为乳化剂的初生皂法,比其他添加法可得 到更好的乳化效果。

2.剂在油中法u 将乳化剂溶于油状的配合剂中,再将此混合物直接加入水中制取水 包油型乳化液,也可将水加入混合物中制得油包水型乳化液,继续 加水直到变型得水包油型乳化液。

u 特点:所得乳化液稳定性较高,颗粒大小较均匀。

4.轮流加液法u 此法是将水和油状配合剂轮流加入乳化剂中,每次只加 少量。

轮流加液法比较少用,所得乳化液稳定性也较 差。

69 2009-11-232009-11-23胶乳制品设计与制造胶乳制品设计与制造70改善乳化液稳定性的措施① 尽量缩小分散相和连续相的相对密度之差; ② 提高连续相(水相 )的粘度,可在乳化液中加入适宜的增稠剂 如羧甲基纤维素等; ③ 改进乳化法和搅拌效力,尽量使乳化液粒子变细,适当降 低乳化液浓度; ④ 选择合适乳化剂和调节水相的离子强度。

在乳化液粒子表 面形成扩展的双电层和吸附层使其具有机械的强韧性。

A 油酸 B 浓氨水 水 合计三、常用乳化液配方及制备50 %矿物油乳化液组 分 矿物油 湿比 50.00 2.00 0.50 47.50 100.00 [制备工艺]: 先将A组分高 速搅拌混合, 将B组分混 合,加入A 中,加完后继 续搅拌15 min ~20 min。

组 分 硬脂酸 油酸钾 水40 %硬脂酸乳化液湿比 40.00 [制备工艺]: 先将 油酸钾加入到水中 并加热至90℃,硬合计12.00 脂酸加热熔化后, 在高速搅拌下徐徐 48.00 加入油酸钾水溶液 中,加完后继续搅 拌15 min~20 100.00 min。

2009-11-23胶乳制品设计与制造712009-11-23胶乳制品设计与制造7212四、检验乳化液质量的方法50 %液体石蜡乳化液组 分 A B 合计 液体石蜡 油酸三乙醇胺 水 湿比 50.00 4.00 46.00 100.00 [制备工艺]: 将油酸三乙醇胺 加入液体石蜡中制得A并加 热至90℃,同时把水加热到 90 ℃ ,在高速搅拌下,将 A缓慢加入B中,加完后继 续搅拌15 min ~20min。

u乳化液的颗粒愈小,稳定性愈高,表明乳化液的 质量愈好。

u检验方法u最简单的方法是静置一定时间观察其是否破乳分层, 或在一杯清水中滴下几滴乳化液,并搅拌之,如停止 搅拌后无油珠上浮时,即为分散良好。

u用乳化液稳定性试验仪测其稳定性是否符合要求。

u此外还可以用离心分离及用显微镜观察乳化效果。

2009-11-23胶乳制品设计与制造732009-11-23胶乳制品设计与制造74第五章 胶乳的配合u胶乳配合u将各种预先制备好的配合剂的溶液、水分散体和乳化 液与已处理过的胶乳进行混合均匀的过程。

第一节 配合设备和配合操作一、配合设备u胶乳配合设备最常用的是胶乳配料罐,罐内装有适当搅拌 角度的桨叶和可调速的搅拌器。

u最常用的配料罐呈漏斗形,配料罐的材料可用不锈钢、搪 瓷或具有惰性涂层的铁及其他金属材料。

u胶乳配合的重要性u要获得质量均匀、性能稳定、满足工艺要求的配合胶 乳,不但要做好胶乳制品的配方设计,而且配合设备 要选择适当,同时要有正确的配合操作。

2009-11-23胶乳制品设计与制造752009-11-23胶乳制品设计与制造76二、配合操作2.1 胶乳的配合方法u 有配合剂一次加入法、配合剂分别加入法和母胶配合法 三种。

u 配合剂分别加入法u 特点:机动性大,改变配方比较方便,也容易发现配料过程的异常 情况,生产厂及试验室多采用此法。

u 配合剂一次加入法u 将所需的稳定剂和各种配合剂按配方比例先混合均匀, 再加入胶乳中。

如果配合剂是混合磨料,就只能采取这 种方法混合。

u 此法比较简单,但可调性小,多在产品单一、配方固定 的情况下采用。

2009-11-23u 母胶配合法u 将胶乳取出一小部分加入稳定剂使之充分稳定,然后加入各种配合 剂的混合料,搅拌均匀,即所谓“母胶”。

再把母胶在搅拌下加入剩余 的其他胶乳中。

待搅拌均匀后过滤,停放待用。

u 特点:多用于某些配合剂对胶乳稳定性有不利影响的场合,目前极 少应用。

胶乳制品设计与制造772009-11-23胶乳制品设计与制造78132.2 胶乳配合的一般操作顺序1. 先进行胶乳预处理,如稀释、过滤等; 2. 加入稳定剂; 3. 加入硫化剂→促进剂→防老剂→活性剂→填充剂→着色剂 →增稠剂→消泡剂等。

4. 全部配合剂加完后,继续搅拌10 min~20 min,使配合剂与 胶乳充分混合。

5. 配合好胶料停放过滤、熟成,某些制品甚至还需要离心除 去杂质和粗分散体颗粒等。

加料顺序也可以根据产品工艺要求进行调整,或分批加入 或改变先后顺序等。

2009-11-232.3 胶乳配合的注意事项① 在胶乳配合时要先补加适量的稳定剂,提高胶乳的稳定性; ② 所用的分散体、乳化液不能含有对胶乳稳定性有不利影响的 物质(pH、电荷性),其总固体含量应尽可能高以防止稀释 胶乳; ③ 配合胶乳的贮存稳定性必须与工艺要求相匹配; ④ 配合时应使用软水; ⑤ 配合时搅拌速度不宜过快以免产生大量气泡。

⑥ 配合后要在一定条件下熟成一段时间。

⑦ 配合前、后及使用前要加强过滤,以除去凝块、胶皮、杂 质、气泡等。

79 2009-11-23胶乳制品设计与制造胶乳制品设计与制造80第二节 配合胶乳应用前的预处理一、过滤u胶乳在配合过程中,往往会产生一些胶皮、凝胶粒或带 进一些杂质,需要在配合以后用1~3层纱布进行过滤处 理以除去杂质。

三、熟成u熟成的定义u胶乳配合后在室温下静置贮存一段时间的处理过程。

二、除泡①加入消泡剂除泡; ②静置除泡; ③减压除泡。

u熟成的目的u配合胶乳经过熟成,各配合剂达到充分扩散平衡,提高配 合胶乳的均匀性,从而改进工艺性能及产品的使用性能。

2009-11-23胶乳制品设计与制造812009-11-23胶乳制品设计与制造82胶乳在熟成过程中性能的变化熟 成 时 间 性 能 总固体含量,% 机械稳定度,s pH值 表面张力,N/m 粘度,Pa· s 结合硫量,% 熟成前 41.8 97 10.3 3.95 0.027 — 2d 41.8 306 10.3 4.01 0.0315 0.4 5d 41.8 350 10.3 4.09 0.0355 0.712 10d 42.5 396 10.1 4.09 0.0395 0.79 15d 42.5 550 10.0 4.14 0.040 0.814 20d 42.5 960 10.0 4.18 0.0425 0.836 硫化胶膜 凝胶膜 干胶膜 配合胶乳 工艺阶段熟成时间的控制浸渍制品的天然胶乳硫黄配合胶料的熟成过度与不足时的现象 现 象 与 性 质 粘度特性稳定 胶凝特性均匀 防止裂纹、龟裂、污斑性能 凝胶粘度和干胶强度 胶膜表面光泽 物理性能(拉伸强度、撕裂强 度、永久变形) 喷霜现象83 2009-11-23熟 成 程 度 未熟成 熟成适度 可 良 良 良 可 良 可胶乳制品设计与制造熟成过度 差 可 差 可~差 优 可~差 良~优84良 优 优 优 良 优 良配合胶乳所用配方为:干胶100 ;硫黄1.8;氧化锌0.45;三乙醇胺0.5; 氨0.6;硫醇基苯并噻唑0.2;二甲基二硫代氨基甲酸铵0.9。