消石灰生产线工艺

回转窑烧石灰工艺

回转窑烧石灰工艺回转窑烧石灰工艺是一种常见的生产石灰的方法。

这种工艺的原理是将石灰石放入回转窑中,通过高温烧制,使其分解成氧化钙和二氧化碳。

这种工艺具有高效、节能、环保等优点,因此在石灰生产中得到了广泛应用。

回转窑烧石灰工艺的主要流程包括石灰石的破碎、预热、烧结和冷却等环节。

首先,将石灰石经过破碎后送入预热器中进行预热,使其达到一定温度。

然后将预热后的石灰石送入回转窑中进行烧结,烧结过程中需要控制炉内温度和氧气含量,以保证石灰石的分解反应能够顺利进行。

最后,将烧结后的石灰石送入冷却器中进行冷却,使其达到室温后即可包装出售。

回转窑烧石灰工艺具有以下优点:1.高效:回转窑烧石灰工艺可以实现连续生产,生产效率高,生产能力大。

2.节能:回转窑烧石灰工艺采用了预热器和冷却器,可以充分利用热能,减少能源消耗。

3.环保:回转窑烧石灰工艺可以减少二氧化碳的排放,对环境污染较小。

4.质量稳定:回转窑烧石灰工艺可以控制炉内温度和氧气含量,保证石灰石的分解反应能够顺利进行,从而保证产品质量稳定。

回转窑烧石灰工艺也存在一些缺点:1.设备投资大:回转窑烧石灰工艺需要大型设备,设备投资较大。

2.炉内温度难以控制:回转窑烧石灰工艺中,炉内温度难以精确控制,容易影响产品质量。

3.烟气处理难度大:回转窑烧石灰工艺中,烟气中含有大量的二氧化碳和氮氧化物等有害物质,需要进行处理。

总的来说,回转窑烧石灰工艺是一种高效、节能、环保的石灰生产方法,具有广泛的应用前景。

随着科技的不断发展,回转窑烧石灰工艺也将不断改进和完善,为石灰生产带来更多的便利和效益。

600t活性石灰回转窑生产线工艺简介及技术特点

・

R R EF ACT I OR ES & U ME

0 t2 1 c. 0 1

Vo . 6 No5 1 3 .

6 0 活性石灰 回转窑生产线 0t 工艺简介及 技术特点

刘 波 苏国富 刘 拓 于仲仁 ( 沈阳水泥机械有限公 司,沈 阳 104 ) 11 1

料 的筛 选 。筛 分后 ≤ 1mm 的石 灰石 会 直接 落 入 振 5 动 筛 下 的 碎 石仓 中 。考 虑 到 原 料 的合 理 利 用 ,碎 石贮 仓 中 的小 颗粒 石灰 石 不用二 次破 碎 直接 被业 主

用 作 脱硫 剂 的 原料 。 1 — 0 m 的颗 粒 经 斗 式 提 升 56m

i t r d ci n nop o u t . o Ke r s Ac ie l y wo d : t me; Roa y k l P o e s Co v i tr i n; r c s ; mmiso i g sinn

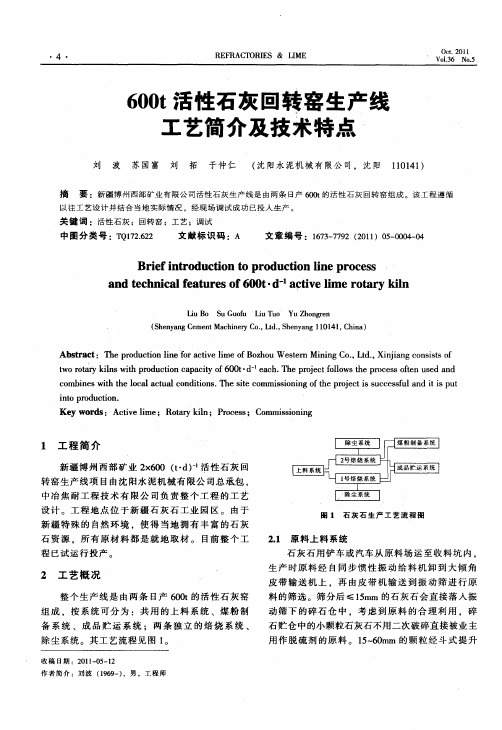

1 工 业 2 6 0 (・ ) 活性 石 灰 回 x 0 td 转窑 生 产线 项 目由 沈 阳水 泥机 械 有 限公 司 总f_ f ̄ r g. , 中 冶焦 耐 工程 技 术 有 限公 司 负 责 整 个 工 程 的工 艺 设 计 。工 程 地 点 位 于 新 疆 石 灰 石 工 业 园 区 。 由于

磨 ,而 细 粉在 气 流 的 带 动下 进 人袋 式 收 尘器 收尘 , 达 到 粉 气分 离 的 目的 。 出选 粉 机 的气 体 ,经 收 尘

净 化 后 由排 风机 排 出 。 一 部 分 废 气 鼓 人 磨 煤 机 循 ’ 环 使 用 ,另 一 部 分 废 气 通 过 烟 囱排 人 大 气 中 。 由

表 l 焙 烧 系统 设 备 参 数

简述石灰和水泥的生产工艺

简述石灰和水泥的生产工艺

石灰的生产工艺:

石灰的生产工艺主要有两种:焙烧法和化学法。

焙烧法:指将石灰石在高温下进行加热,使其分解成氧化钙(CaO)和二氧化碳(CO₂)。

这种方法通常采用火山石和煤作为燃料,加热温度约为1200-1300。

石灰石的质量和石窑的操作方式都对石灰质量产生重要影响。

化学法:指通过化学反应产生石灰。

该方法适用于一些无法直接烧制的物质,如石油焦,当然也可以用于石灰石。

这种方法通常使用水实施,在加水的反应过程中会产生石灰。

水泥的生产工艺:

水泥的生产工艺包括干法和湿法两种。

干法常用于小中型水泥厂,湿法主要用于大型水泥厂。

干法:将原材料在干燥和研磨设备中进行研磨和混合,然后进行煅烧,形成熟料。

烧成后的熟料要进行研磨和筛选,最后与少量石膏混合,制成水泥。

湿法:将石灰石和粘土混合,与水形成泥浆后送入旋转窑进行烧制。

在旋转窑中,

由于不断的旋转,泥浆中的水分可以从熟料中蒸发出来,形成熟料。

烧成后的熟料要进行破碎和筛选,再加入少量石膏混合,制成水泥。

湿法工艺可以在较低的温度下进行煅烧,熟料中的矿物组成更加均匀。

专题21无机化工工艺流程

专题21无机化工工艺流程无机化工工艺流程是指将无机原料通过一系列的物理、化学反应和工艺操作,转变为具有一定质量和性能的无机产品的过程。

本文将以石灰石的生产为例,详细介绍无机化工工艺流程。

石灰石是一种常见的无机原料,广泛应用于建筑材料、冶金、化学工业等领域。

其主要成分是氧化钙(CaO),含有一定的杂质如硅酸盐、铁氧化物等。

下面将介绍石灰石的生产工艺流程。

首先是石灰石的采矿和破碎过程。

石灰石矿石位于地下或地表,需要进行采矿。

采矿方法一般有露天开采和地下开采两种。

采矿完成后,需要将矿石进行粗破碎和细破碎,将其破碎为适合后续工艺处理的颗粒度。

接下来是石灰石的煅烧过程。

将破碎后的石灰石进入石灰石窑进行煅烧。

石灰石窑是一种高温反应装置,用来使石灰石发生煅烧反应,将其分解为氧化钙和二氧化碳。

石灰石在石灰石窑中经过高温加热,发生颗粒融化和化学反应,生成氧化钙。

煅烧温度一般在800℃到1200℃之间,时间根据石灰石的性质和要求来确定。

随后是石灰石的水化过程。

煅烧后的氧化钙需要进行水化反应,生成水合钙(氢氧化钙,Ca(OH)2)。

水化反应是将氧化钙与适量的水进行反应,生成水合钙的过程。

水化是一个剧烈的放热反应,需要控制反应的速率和温度。

一般情况下,水化反应是在大容器中进行,以便更好地控制反应条件。

最后是石灰石的石灰石粉磨过程和产品包装过程。

水化钙经过粉磨设备进行石灰石粉磨,使其颗粒度适合使用要求。

粉磨过程一般使用磨矿机,将水合钙粉末进行细磨。

磨矿机主要有球磨机和辊压机两种。

粉磨完成后,将石灰石粉装入袋子或其他包装容器中,便于销售和运输。

总之,石灰石的生产工艺流程包括采矿和破碎、煅烧、水化、石灰石粉磨和产品包装等环节。

这些环节需要经过科学的工艺操作和控制,才能获得符合质量标准的石灰石产品。

同时,工艺流程中还需要考虑环保和安全等因素,以确保生产过程的可持续发展。

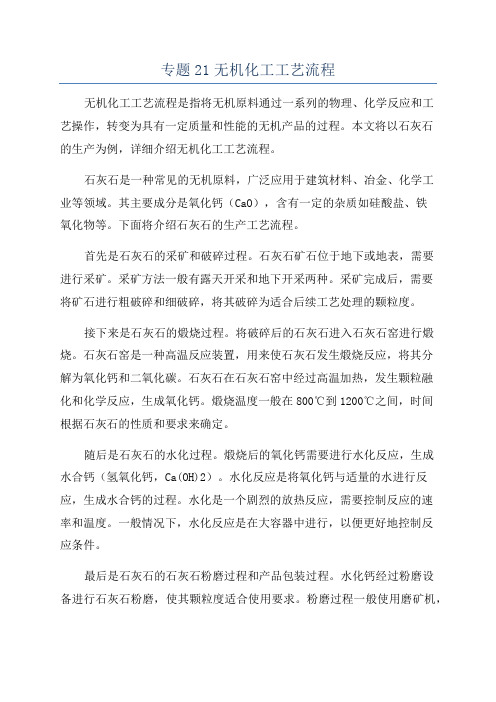

石灰回转窑设备工艺流程图

石灰回转窑设备工艺流程图

(荥矿机器)

石灰石原矿经过破碎筛分后,将粒度合适的石灰石由汽车运至原料库存放,由桥式抓斗起重机将原料送上带有振动筛的上料仓,经过再次筛分,少部分不合格的筛下料人工集中在一起由骑车运出场外,筛上料经皮带运输送至窑前供料槽,再经称量料斗等送至窑内培烧。

石灰石在窑内经预热带至煅烧带,在煅烧带进行高温分解。

高温石灰在冷却带由二次风机提供空气快速冷却成为成品。

焙烧后的成品由专用的卸料装置产出,经过可逆带式输送机分别运入成品仓。

冶金石灰的生产过程简图见图1.

随着钢铁行业的不断发展,对钢的机械性能喝表面质量等要求越来越高,为达到这一目的,首先要从原料着手,为冶炼提供优质原料,从而提高钢产品的质量。

石灰是钢铁工业一种必不可少的冶炼原料。

针对市场竞争激烈的钢铁行业来说,冶金石灰要求的不仅是产量,对质量的要求也越来越高。

通过我国现行石灰生产设备能耗和产品的活性度等方面的比较,冶金石灰生产使用的回转窑生产线,技能保证石灰的品质要求也能保证环保要求。

石灰厂生产流程(一)

石灰厂生产流程(一)石灰厂生产引言•石灰是一种广泛应用于建筑、冶金、化工等行业的重要材料之一。

•石灰厂是专门生产石灰的工厂,其生产流程经过多个环节,包括采石、煅烧、石灰石加水反应等过程。

采石1.选择石灰石矿石–石灰石是石灰生产的原料,通常选择含有较高纯度的石灰岩和白垩石。

–优质的石灰石矿石具有较高的钙含量,低杂质,并且石块较大。

2.爆破和开采–石灰石矿石需要进行爆破以及机械开采,以获得适合生产的石料。

–开采过程中需要注意安全措施,确保矿工的人身安全。

3.运输–将开采得到的石灰石通过运输工具(如卡车、输送带等)运至石灰厂的破碎设备。

煅烧1.破碎与磨碎–将运输到石灰厂的石灰石进行机械破碎和磨碎,使其颗粒度适宜煅烧过程。

–破碎和磨碎设备可以是颚式破碎机、圆锥破碎机等。

2.石灰石预热–将磨碎后的石灰石通过预热设备进行预热,使其达到煅烧的最适温度。

3.石灰石煅烧–将预热后的石灰石送入石灰窑进行煅烧。

–石灰窑内需要控制好煅烧的温度和时间,以确保石灰石的质量和产量。

4.熄灭–石灰石煅烧后得到的石灰需要进行熄灭处理,降低其温度。

–石灰厂使用水或其他灭火介质对石灰进行熄灭。

石灰石加水反应1.石灰巴粉制备–将煅烧后的石灰通过破碎和磨碎设备得到石灰石粉末,也称为石灰巴粉。

–石灰巴粉的颗粒度和纯度对后续应用有较高要求。

2.石灰堆和水反应–将石灰巴粉放入石灰池中,并逐渐加入足够的水,与石灰反应生成石灰水。

–石灰水可以用于多个领域,如建筑材料、环保等。

结论•石灰厂的生产流程经过多个关键环节,包括采石、煅烧和石灰石加水反应。

•各个环节需要严格控制质量和条件,以确保最终产品的质量和使用效果。

优化与改进1.使用先进的采石设备–借助先进的采石设备,如激光切割机、水压切割机等,可以提高采石的效率和安全性。

–这些设备可以更精确地切割和分离石灰石矿石,减少爆破带来的环境影响。

2.引入智能控制系统–在煅烧过程中,引入智能控制系统可以实现对石灰窑温度、石灰石进出料和石灰质量的自动监控和控制。

石灰生产工艺物料平衡

石灰生产工艺物料平衡石灰是一种用途广泛的工业原料,在建筑材料、冶金、化工等众多领域都有广泛的应用。

石灰的生产工艺主要包括石灰石的矿石加工、石灰石的煅烧以及石灰的制备等环节。

下面将对石灰的生产工艺进行物料平衡的简要描述。

石灰石的矿石加工是石灰生产的第一步。

石灰石经过爆破、破碎和研磨等工艺步骤后,得到粗石灰石。

这些粗石灰石在经过筛分和分级后,得到适合煅烧的石灰石矿石。

值得注意的是,在石灰石矿石加工过程中产生的废料,如石灰石粉和石灰石渣等,需要进行处理,以减少对环境的影响。

石灰石的煅烧是石灰生产的核心环节。

煅烧过程中,石灰石矿石在高温下发生分解反应,生成生石灰。

煅烧过程涉及到的物料有石灰石矿石、燃料和助燃剂等。

石灰石矿石是煅烧过程中的主要原料,需要根据所需石灰的质量和规格进行计算。

燃料和助燃剂是提供煅烧过程中所需热量的主要来源,需要根据石灰石的煅烧温度和热效率进行计算。

石灰的制备是石灰生产的最后一步。

煅烧后的石灰石需要进行混合、研磨和过筛等工艺步骤,最终得到所需的石灰产品。

制备过程中的物料有煅烧后的石灰石、搅拌物和过筛物等。

煅烧后的石灰石是制备过程中的主要原料,根据所需石灰的质量和规格进行计算。

搅拌物是为了促进石灰的反应和均匀混合而添加的辅助剂,需要根据所需石灰的性质和使用要求进行计算。

过筛物是为了去除石灰中的杂质和未反应的物料而进行的分离处理,需要根据所需石灰的纯度和粒度要求进行计算。

石灰生产工艺的物料平衡对于保证石灰产品的质量和市场竞争力非常重要。

只有合理进行物料平衡计算,才能避免过量或不足原料的投入,提高生产效率和产品质量。

同时,物料平衡还能帮助优化工艺流程,减少能耗和资源损耗,实现可持续发展。

总之,石灰的生产工艺物料平衡包括石灰石的矿石加工、石灰石的煅烧和石灰的制备等环节。

只有合理进行物料平衡的计算和控制,才能保证石灰产品的质量和生产效益。

氢氧化钙消化器工艺流程

氢氧化钙消化器工艺流程1.钙石灰石经过石英破碎机破碎。

Calcium limestone is crushed by a quartz crusher.2.碎石经过输送带运输到石灰石竖细磨机。

The crushed stone is transported to the vertical finemill for limestone.3.经过细磨之后的石灰石送入搅拌机混合。

The finely ground limestone is sent to the mixer for blending.4.混合后的物料送入石灰石浸出槽进行提取。

The mixed material is sent to the limestone leaching tank for extraction.5.浸出后的石灰石送入石灰石干燥机进行干燥处理。

The leached limestone is sent to the limestone dryer for drying.6.干燥后的石灰石送入石灰石制粒机进行制粒。

The dried limestone is sent to the limestone pelletizer for pelletizing.7.制粒后的氢氧化钙送入氢氧化钙煅烧炉进行煅烧。

The pelletized calcium hydroxide is sent to the calcium hydroxide calcining furnace for calcination.8.煅烧后的氢氧化钙送入氢氧化钙研磨机进行研磨。

The calcined calcium hydroxide is sent to the calcium hydroxide grinder for grinding.9.研磨后的氢氧化钙送入氢氧化钙分级机进行分级。

The ground calcium hydroxide is sent to the calcium hydroxide classifier for classification.10.分级后的氢氧化钙送入氢氧化钙包装机进行包装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

消石灰生产线工艺

消石灰生产线又称为氢氧化钙生产线,其内部设置的生石灰消化器除尘装置广泛应用于石灰厂、钢铁厂、电厂、化工厂等行业。

氢氧化钙生产线工艺流程简单地说是从生石灰进入料仓经给料机送入破碎机进行破碎、再有提升进入消化系统(石灰消化器),再经给料系统将消化排渣后的熟石灰送入新型灰钙机制成成品,送入成品仓分装或有自动装袋包装机装袋包装完成整道工艺流程。

具体是:块灰⇒料仓⇒给料⇒细碎⇒提升⇒仓储⇒给料⇒一级消化⇒二级消化⇒排渣⇒三级消化⇒排渣⇒送料⇒提升⇒制品⇒排渣⇒包装

国内氢氧化钙传统生产工艺已发展为全自动化工艺生产。

在国内,氢氧化钙的生产工艺,目前大部分仍以手工作坊生产为主。

能机械化,规模化生产的氢氧化钙的企业如洛阳钙丰工贸还仍是屈指可数。

手工作坊生产的氢氧化钙主要用于低端市场,如污水处理、灰钙行业、腻子粉等行业。

而且,氢氧化钙传统生产工艺存在以下弊端:

1)传统氢氧化钙生产工艺环境污染严重:由于是手工生产,在消化过程中产生的大量高温蒸汽和粉尘到处弥漫,其粉尘污染的半径范围至少在1000米以上。

在其污染范围内的树林和庄稼,受损相当严重,还时常引起企业周围群众和企业的纷争。

2)规模偏小的氢氧化钙加工业生产环境极差,工人的劳动强度极高,严重影响生产工人的身心健康。

生产效率极低,每人白天不超过1吨成品氢氧化钙。

此类企业数量虽很多,但规模很小,大的年产量在5000吨,小则几百吨。

产能已无法满足电厂脱硫、精细化工、医药食品、石油、造纸等各大行业大量需求氢氧化钙的现实情况。

3)加工出的成品品质差且不稳定:由于是手工生产,其生产过程全凭经验

判断,最终产品品质时好时坏,无法满足诸如石化行业和精细化工行业的需求。

所以,满足市场需求,减少环境污染,改善工人的生产环境,降低工人的劳动强度。

达到国家环保要求、自动化机械化程度高的新一代氢氧化钙生产线设备长期以来一直处于销量上升趋势。