流水车间调度问题的研究-周杭超

流水车间调度问题的研究

机械工程学院 2111302120 周杭超

如今,为了满足客户多样化与个性化的需求,多品种、小批量生产己经为一种重要的生产方式。与过去大批量、单一的生产方式相比,多品种、小批量生产可以快速响应市场,满足不同客户的不同需求,因此,受到越来越多的企业管理者的重视。特别是以流水线生产为主要作业方式的企业,企业管理者致力于研究如何使得生产均衡化,以实现生产批次的最小化,这样可以在不同批次生产不同品种的产品。在这种环境下,对于不同批次的产品生产进行合理调度排序就显得十分重要。

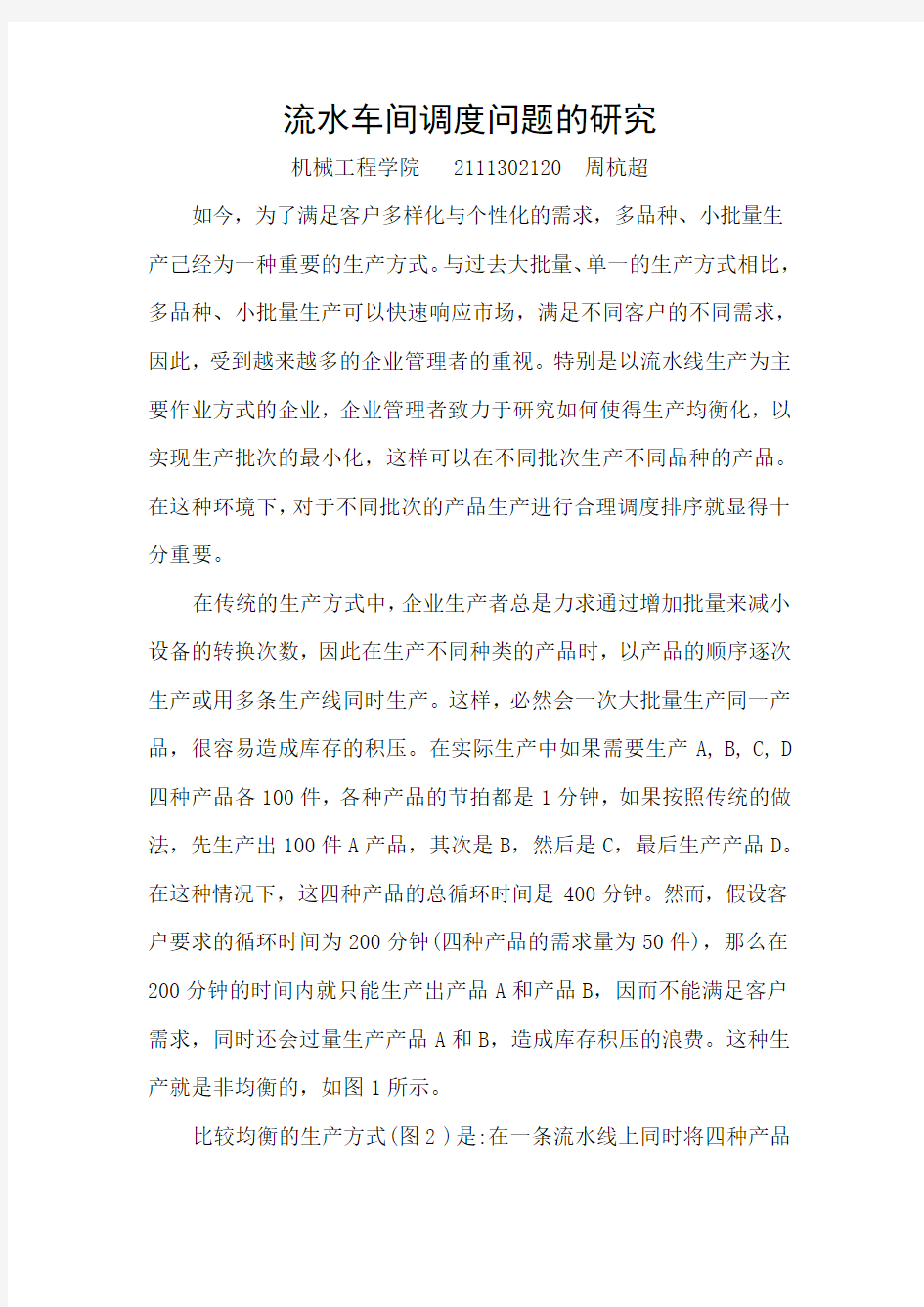

在传统的生产方式中,企业生产者总是力求通过增加批量来减小设备的转换次数,因此在生产不同种类的产品时,以产品的顺序逐次生产或用多条生产线同时生产。这样,必然会一次大批量生产同一产品,很容易造成库存的积压。在实际生产中如果需要生产A, B, C, D 四种产品各100件,各种产品的节拍都是1分钟,如果按照传统的做法,先生产出100件A产品,其次是B,然后是C,最后生产产品D。在这种情况下,这四种产品的总循环时间是400分钟。然而,假设客户要求的循环时间为200分钟(四种产品的需求量为50件),那么在200分钟的时间内就只能生产出产品A和产品B,因而不能满足客户需求,同时还会过量生产产品A和B,造成库存积压的浪费。这种生产就是非均衡的,如图1所示。

比较均衡的生产方式(图2 )是:在一条流水线上同时将四种产品

混在一起生产,并且确定每种品种一次生产的批量。当然,如果在混合生产时不需要对设备进行转换,那么单件流的生产方式是最好的。然而,在实际生产A, B, C , D 四种不同产品时,往往需要对流水线上的某些设备进行工装转换。单件流的生产方式在此难以实现,需要根据换装时间来确定每种产品一次生产的批量。同时,由于现实生产中不同产品在流水线上各台机器的加工时间很难相同,因此,流水线的瓶颈会随着产品组合的不同而发生变化。当同一流水线加工多产品,并且每种产品在各道工序(各台机器)的加工时间差异较大时,瓶颈就会在各道工序中发生变化,如何对各种产品的投产顺序进行优化以协调这些变化的瓶颈是生产管理中一个很重要的问题。

图1 图2 因而对流水线调度问题的研究正是迎合这种多品种、小批量生产方式的需要,我们要讨论得是如何对流水线上生产的不同产品的调度顺序进行优要化。

流水车间调度问题一般可以描述为n 个工件要在 m 台机器上加工,每个工件需要经过 m 道工序,每道工序要求不同的机器,n 个工件在 m 台机器上的加工顺序相同。工件在机器上的加工时间是给定的,设为(1,,;1,,)ij t i n j m ==L L 。问题的目标是确定个工件在每台机器上的最优加工顺序,使最大流程时间达到最小。

对该问题常常作如下假设:

(1)每个工件在机器上的加工顺序是给定的;

(2)每台机器同时只能加工一个工件;

(3)一个工件不能同时在不同机器上加工;

(4)工序不能预定;

(5)工序的准备时间与顺序无关,且包含在加工时间中;

(6)工件在每台机器上的加工顺序相同,且是确定的。

问题的数学模型:

{}12(,) ,,, m i i n c j k j k j j j n L :工件在机器上的加工完工时间,:工件的调度个工件、台机器的流水车间调度问题的完工时间:

111(,1)j c j t =

111(,)(,1),2,...,j k c j k c j k t k m

=-+= 11(,1)(,1),2,...,i i i j c j c j t i n -=+=

1(,)max{(,),(,1)},

2,...,;2,...,i i i i j k c j k c j k c j k t i n k m -=-+==max (,)n c c j m =最大流程时间:

{}12max ,,,n j j j c L 调度目标:确定使得最小

。 本文中以4个工件、4台机器流水线调度为例,该流水线由四台机器M 1 ,M 2 ,M 3 ,M 4组成,加工顺序分别是M 1 →M 2 →M 3→M 4,各工件在各机器上的加工时间如下表所示。

1.问题的编码方式与初始群体的生成

在流水车间调度问题中,最自然的编码方式是用染色体表示工件的顺序:对于有四个工件的生产调度,第k 个染色体 [1,2,3,4]k v =, 表示工件的加工顺序为:12,34,,J J J J 。

遗传算法必须对种群进行操作,所以必须准备一个由若干解组成的初始种群。合适的群体规模对遗传算法的收敛具有重要意义。群体太小难以求得满意的结果,群体太大则计算复杂。根据经验,群体规模一般取10~160。

2.确定问题的适应度函数

遗传算法对一个个体(解)的好坏用适应度函数值来评价,适应度函数值越大,解的质量越好。适应度函数是遗传算法进化过程的驱动力,也是进行自然选择的唯一标准,它的设计应结合求解问题本身的要求而定。在该调度问题中将最大流程时间的倒数作为适应度函数。 令max k

c 表示k 个染色体的最大流程时间,那么适应度值为: max 1()k k eval v c =

3.选择

选择操作也称复制操作,是从当前群体中按照一定概率选出优良的个体,使它们有机会作为父代繁殖下一代子孙。判断个体优良与否的准则是各个个体的适应度值。显然这一操作借用了达尔文适者生存的进化原则,即个体适应度越高,其被选择的机会就越多。

该方法的基本思想是:各个个体被选中的概率与其适应度函数值大小成正比。设群体大小为n ,个体i 的适应度为i F ,则个体i 被选

中遗传到下一代群体的概率为:

1/n i i i i P F F ==∑

计算群体中所有个体的适应度函数值(需要解码);

利用比例选择算子的公式,计算每个个体被选中遗传到下一代群体的概率;

采用模拟赌盘操作(即生成0到1之间的随机数与每个个体遗传到下一代群体的概率进行匹配)来确定各个个体是否遗传到下一代群体中。它是先按个体的选择概率产生一个轮盘,轮盘每个区的角度与个体的选择概率成比例,然后产生一个随机数,它落入轮盘的哪个区域就选择相应的个体交叉。显然,选择概率大的个体被选中的可能性大,获得交叉的机会就大。

4. 交叉操作

交叉操作是对两个染色体操作,组合两者的特性产生新的后代。 两个父代在交叉时,可能会产生非法的后代。在该调度问题中,如果用单点交叉算子,就可能出现如[2312]的非法解,在该染色体中,

有两个重复的基因2,它们都表示产品

J,但丢失了产品4J。因此,

2

采用部分映射交叉算子。

在染色体中随机产生两个交叉点,交换两个父染色体交叉点中间的部分,如果生成的子染色体中若有非法的重复部分,用交叉部分对应的基因替换交叉点两侧的基因。

在该调度问题中假设有两个染色体父代1和父代2,其部分映射交叉操作如下:

后代1'和后代2',是中间染色体交叉操作中的过渡状态。

5. 变异操作

变异操作是一种基本运算,在染色体上自发地产生随机的变化。该调度问题中的一个染色体为[4123],对其进行变异,任意交换第1个基因与第3个基因的位置。

变异前:[4123]

变异后:[2143]

6.参数确定

种群规模m=50;

遗传运算的终止进化代数T=100;

P=;

交叉概率0.85

c

P=;

变异概率0.01

m

利用遗传算法得到的产品调度顺序为:J2→J4→J3→J1。即先生产产品J2,然后生产产品J4和产品J3,最后生产产品J1,总的完工时间为40。遗传算法调度得到的产品的调度顺序如下图3。

图3

从本实例仿真可以看出,利用遗传算法可以有效地解决流水线车间调度问题。

柔性工作车间调度问题的多目标优化方法研究

第15卷第8期计算机集成制造系统 Vol.15No.82009年8月 Computer Integrated Manufacturing Systems Aug.2009 文章编号:1006-5911(2009)08-1592-07 收稿日期:2008207208;修订日期:2008209201。Received 08J uly 2008;accepted 01Sep.2008. 基金项目:国家863/CIMS 主题资助项目(2007AA04Z190,2008AA042301);国家自然科学基金资助项目(50835008,50875237)。Found ation i 2 tems :Project supported by t he National High 2Tech.R &D Program for CIMS ,China (No.2007AA04Z190,2008AA042301),and t he National Natural Science Foundation ,China (No.50835008,50875237). 作者简介:魏 巍(1982-),男,辽宁沈阳人,浙江大学CAD &CG 国家重点实验室博士研究生,主要从事产品配置优化、产品信息建模、多目标 优化和先进制造技术等研究。E 2mail :boyweiwei @https://www.360docs.net/doc/018948552.html, ;+通信作者E 2mail :fyxtv @https://www.360docs.net/doc/018948552.html, 。 柔性工作车间调度问题的多目标优化方法研究 魏 巍1,谭建荣1,冯毅雄+1,张 蕊2 (1.浙江大学流体传动及控制国家重点实验室,浙江 杭州 310027; 2.华晨金杯汽车有限公司,辽宁 沈阳 110044) 摘 要:针对各工件目标不同的多目标柔性作业车间调度问题,构建了以加工成本、加工质量及制造工期为目标函数的柔性作业车间调度多目标优化数学模型。针对传统的加权系数遗传算法不能很好地解决柔性作业车间调度多目标优化问题,提出采用改进的强度Pareto 进化算法,对柔性作业车间调度问题进行多目标优化,从而得出柔性车间调度问题的Pareto 综合最优解。最后,结合项目实施,以某大型空分装备企业的车间调度为例,证明了文中提出的方法能很好地解决柔性工作车间调度的多目标优化问题。 关键词:柔性车间调度;多目标优化;遗传算法;强度Pareto 进化算法中图分类号:TP278 文献标识码:A Multi 2objective optimization method research on flexible job shop scheduling problem W EI Wei 1 ,TA N J ian 2rong 1 ,F EN G Yi 2x iong +1 ,Z HA N G Rui 2 (1.State K ey Laboratory of Fluid Power T ransmission &C ontrol ,Zhejiang University ,Hangzhou 310027,China ; 2.Shenyang Brilliance J INB EI Automotive Corporation Limited.,Shenyang 110044,China ) Abstract :To solve the multi 2objective optimization problem in flexible job shop scheduling ,the multi 2objective sched 2uling optimization model ,namely the cost 、quality and term ,was constructed.While the traditional genetic algo 2rithm which combined random weigh could not solve the multi 2objective scheduling optimization problem commend 2ably.An improved strength Pareto evolutionary algorithm was employed to optimize the multi 2objective optimization model parallelly.As a result ,the optimal schema of flexible job shop scheduling was presented in the form of Pareto optimal sets.At last ,an instance related with the project in the air separation equip industry was given to prove that the proposed method could solve multi 2objective optimization problem in flexible job shop scheduling effectively.K ey w ords :flexible job shop scheduling ;multi 2objective optimization ;genetic algorithm ;SPEA2 0 引言 柔性作业车间调度问题(Flexible Job Shop Scheduling Problem ,FJ SP )是指带有机器可选柔性的车间调度问题。相对经典作业车间调度问题,FJ SP 突破了资源唯一性限制,每个工序可由多个不 同的机器完成,更加符合实际的生产环境。因此,研 究FJ SP 具有重要的理论价值和应用意义。 在处理FJ SP 问题上,文献[1]提出分布法,其基本思想是将机器分配问题和调度问题分开考虑,以降低FJ SP 问题的复杂性。文献[2]~文献[4]分别采用贪婪法、模拟退火算法和禁忌搜索法对FJ SP 问题进行优化求解。文献[5]在遗传算法框架的基础上,通过加权系数法将多目标问题转化为单目标

流水车间调度问题的研究-周杭超

流水车间调度问题的研究 机械工程学院 2111302120 周杭超 如今,为了满足客户多样化与个性化的需求,多品种、小批量生产己经为一种重要的生产方式。与过去大批量、单一的生产方式相比,多品种、小批量生产可以快速响应市场,满足不同客户的不同需求,因此,受到越来越多的企业管理者的重视。特别是以流水线生产为主要作业方式的企业,企业管理者致力于研究如何使得生产均衡化,以实现生产批次的最小化,这样可以在不同批次生产不同品种的产品。在这种环境下,对于不同批次的产品生产进行合理调度排序就显得十分重要。 在传统的生产方式中,企业生产者总是力求通过增加批量来减小设备的转换次数,因此在生产不同种类的产品时,以产品的顺序逐次生产或用多条生产线同时生产。这样,必然会一次大批量生产同一产品,很容易造成库存的积压。在实际生产中如果需要生产A, B, C, D 四种产品各100件,各种产品的节拍都是1分钟,如果按照传统的做法,先生产出100件A产品,其次是B,然后是C,最后生产产品D。在这种情况下,这四种产品的总循环时间是400分钟。然而,假设客户要求的循环时间为200分钟(四种产品的需求量为50件),那么在200分钟的时间内就只能生产出产品A和产品B,因而不能满足客户需求,同时还会过量生产产品A和B,造成库存积压的浪费。这种生产就是非均衡的,如图1所示。 比较均衡的生产方式(图2 )是:在一条流水线上同时将四种产品

混在一起生产,并且确定每种品种一次生产的批量。当然,如果在混合生产时不需要对设备进行转换,那么单件流的生产方式是最好的。然而,在实际生产A, B, C , D 四种不同产品时,往往需要对流水线上的某些设备进行工装转换。单件流的生产方式在此难以实现,需要根据换装时间来确定每种产品一次生产的批量。同时,由于现实生产中不同产品在流水线上各台机器的加工时间很难相同,因此,流水线的瓶颈会随着产品组合的不同而发生变化。当同一流水线加工多产品,并且每种产品在各道工序(各台机器)的加工时间差异较大时,瓶颈就会在各道工序中发生变化,如何对各种产品的投产顺序进行优化以协调这些变化的瓶颈是生产管理中一个很重要的问题。 图1 图2 因而对流水线调度问题的研究正是迎合这种多品种、小批量生产方式的需要,我们要讨论得是如何对流水线上生产的不同产品的调度顺序进行优要化。 流水车间调度问题一般可以描述为n 个工件要在 m 台机器上加工,每个工件需要经过 m 道工序,每道工序要求不同的机器,n 个工件在 m 台机器上的加工顺序相同。工件在机器上的加工时间是给定的,设为(1,,;1,,)ij t i n j m ==L L 。问题的目标是确定个工件在每台机器上的最优加工顺序,使最大流程时间达到最小。

置换流水车间调度问题的MATLAB求解

物流运筹实务课程设计 题目:置换流水车间调度问题的MATLAB求解置换流水车间调度问题的MATLAB求解

目录 一、前言 (5) 二、问题描述 (6) 三、算法设计 (7) 四、实验结果 (15)

摘要 自从Johnson 1954年发表第一篇关于流水车间调度问题的文章以来.流水车间调度问题引起了许多学者的关注。安排合理有效的生产调度是生产活动能井然有序开展,生产资源得到最佳配置,运作过程简明流畅的有力保证。流水车间调度问题是许多实际流水线生产调度问题的简化模型。它无论是在离散制造工业还是在流程工业中都具有广泛的应用。因此,对进行研究具有重要的理论意义和工程价值。流水线调度问题中一个非常典型的问题,而置换流水线调度问题作为FSP问题的子问题,是一个著名的组合优化问题。该问题是一个典型的NP难问题,也是生产管理的核心内容。随着生产规模的扩大,流水线调度问题的优化对提高资源利用率的作用越来越大,因此对其研究具有重要的

理论和现实意义。 关键字:流水车间,单件小批量生产,jsp模型,Matlab 前言 企业资源的合理配置和优化利用很大程度上体现在车间一层的生产活动中,所以加强车间层的生产计划与控制一直在企业生产经营活动中占有十分重要的地位。车间生产计划与控制的核心理论是调度理论。车间调度问题是一类重要的组合优化问题。为适应订货式、多品种、小批量生产的需要,引进了置换流水车间调度概念。在置换流水车间调度优化后,可以避免或大大减少流程工作时间、提高生产效率。因此,研究成组技术下车间调度问题是很有必要的。生产调度,即对生产过程进行作业计划,是整个个先进生产制造系统实现管理技术、优化技术、白动化与计算机技术发展的核心。置换流水车间调度问题是许多实际生产调度问题的简化模型。生产计划与调度直接关系着企业的产出效率和生产成本,有效的计划与调度算法能最大限度地提高企业的效益。调度问题是组合优化问题,属于NP问题,难以用常规力一法求解。随着制造业的快速发展,大规模定制生产、全球化制造等思想的提出,使车间调度问题呈现出以下的新特点:约束条件多,时间复杂度高,空问复杂度高。这将导致在许多情况下,求解所建立的数学模型的快速性无法满

常规混合流水车间调度问题的等价变换

第37卷?第9期?2015-09(下)? 【45】 常规混合流水车间调度问题的等价变换 Equivalent transformation of standard hybrid flow shop scheduling problem 苏志雄,伊俊敏 SU Zhi-xiong, YI Jun-min (厦门理工学院 管理学院,厦门 361024) 摘 要:常规混合流水车间调度问题具有多阶段、同速平行机、总完工时间最小化等特征,它是研究混 合流水车间调度问题最为自然的起点。对于此类NP难问题的基本性质的研究还不够充分,其算法设计缺乏系统的理论知识指导。因此,针对常规混合流水车间调度问题的性质展开研究, 探讨了调度问题的可逆性特征,并在此基础上分析了基于逆序变换进行问题求解的可行性,为算法设计提供了理论依据。 关键词:生产调度;混合流水车间;逆序变换;等价性中图分类号:TP278 文献标识码:A 文章编号:1009-0134(2015)09(下)-0045-04Doi:10.3969/j.issn.1009-0134.2015.09(下).13 收稿日期:2015-06-03 基金项目:国家自然科学基金面上项目(71371162);福建省自然科学基金(2014J01271);厦门理工学院高层次人才 项目(YSK10009R ) 作者简介:苏志雄(1980 -),男,福建龙海人,博士,研究方向为生产计划与调度、运输调度和软计算方法。 0 引言 混合流水车间(Hybrid Flow Shop, HFS )调度问题是在流水车间(Flow Shop, FS )调度问题的基础上发展起来的,其特点是所有阶段或部分阶段上存在并行设备。常规HFS 调度问题可以描述为n 个工件要在s 个阶段的流水车间上加工,其中阶段k 具有M (k)个同速平行机、且至少有一个阶段存在两台以上的平行机,在满足一系列基本假设和约束条件的基础上去寻找一个调度解使得最大完工时间(makespan )最小。虽然不同的HFS 问题不能完全满足常规问题的所有假设和约束,但是也只是在设备加工环境、加工约束和特征、优化准则等方面存在较小的差异。常规HFS 问题作为HFS 调度问题的“模板”,其研究成果可以为更加复杂的实际调度问题研究提供基础,受到了学术界和产业界的广泛关注。 由于常规HFS 调度问题的NP 难特性[1],精确算法[2,3] 只能求解很小规模的问题。对于近似求解方法来说,启发式算法 [4,5] 求解快速,然而其求解质量还有较大的改 进空间;元启发式算法[6~10] 求解质量较高,通常需要更 多的计算资源,难以应用于大规模或者实时性要求高的问题。从已有研究来看,现有的调度算法在求解质量、求解效率方面仍存在一定的不足,其主要原因在于算法设计的理论基础不够完善,现有的调度算法尚未很好地融入领域知识(domain knowledge )。此外,文献[7]试图通过反例来说明常规HFS 问题不具备加工可逆性:对于一个给定的工件排列次序(初始阶段),采用正序、逆序调度方法可以获得不同的makespan 值;然而在给定工件排列次序的情况下,可以生成不同的工件设备指派 方案,进而可以得到一系列不同的调度解,该结论并不严谨。因此,本文进一步对常规HFS 调度问题的本质特征展开研究,首先通过逆序变换定义了常规HFS 调度问题的逆序问题,然后从数学角度证明了两者之间的等价关系,最后给出了一种基于逆序变换进行问题求解的方法,旨在为后续的研究提供理论依据。 1 数学模型 1.1 符号定义 为了叙述方便,引入下列符号: J 为待加工的工件集合,{1,,}J n = ;j 为工件编号,j J ∈;k 为阶段编号,{1,,}k s ∈ ;m 为设备编号; M (k)为阶段k 上的平行机数;(j,k)为工件j 在第k 个阶段的操作;p jk 为工件j 在阶段k 的加工时间; t jk ,c jk 为工件j 在阶段k 的开工时间、完工时间;N km 为阶段k 上的设备m 所加工的操作集合;k ?为阶段k 上的工件设备指派方案集合,集合的元 素() 1,(,,)k k k k M N N ω= 满足以下两个条件:1)'km km N N =? ,,'()m m m =??≠∈(){1,2,,}k M ;2)() 1{(,)|}k M m km N j k j ==? ; ?为 12s ?=?×?××? 为可行的工件设备指派方案集合,其元素记为ω; km π为 k 上的 设备m ); π为表示工件的加工顺序方案,其

基于文化遗传算法求解柔性作业车间调度问题

第16卷第4期计算机集成制造系统 Vol.16No.42010年4月 Computer Integrated Manufacturing Systems Apr.2010 文章编号:1006-5911(2010)04-0861-06 收稿日期:2009204220;修订日期:2009209216。Received 20Apr.2009;accepted 16Sep.2009. 基金项目:国家自然科学基金资助项目(70771008,70371057)。Found ation item :Project supported by t he National Natural Science Foundation , China (No.70771008,70371057). 作者简介:李铁克(1958-),男,吉林长春人,北京科技大学经济管理学院教授,博士生导师,主要从事先进制造管理、生产计划与调度、智能算 法等的研究。E 2mail :tiekeli @https://www.360docs.net/doc/018948552.html, 。 基于文化遗传算法求解柔性作业车间调度问题 李铁克,王伟玲,张文学 (北京科技大学经济管理学院,北京 100083) 摘 要:在分析柔性作业车间调度问题特性的基础上,提出了一种采用主群体空间和信仰空间的双层进化结构的调度算法。该算法采用优良调度方案的知识信息构成信仰空间;提出一种二维矩阵的集成编码;基于工序顺序编码和基于机器分配编码的两种交叉和变异算子在主群体空间进行传统的遗传操作;通过具有自学习特点的相似性选择算子,使子代更好地继承父代的优良特征。通过典型算例的计算实验,表明算法在计算效率和求解质量上均具有较好的效果。 关键词:柔性作业车间调度;文化算法;遗传算法;选择算子中图分类号:TP301.6 文献标志码:A Solving flexible Job Shop scheduling problem based on cultural genetic algorithm L I Tie 2ke ,W A N G Wei 2ling ,Z HA N G Wen 2x ue (School of Economics &Management ,University of Science &Technology Beijing ,Beijing 100083,China )Abstract :Based on the analysis of the characteristics of Flexible Job Shop Scheduling (FJ SP )problem ,the double 2layer evolution scheduling algorithm with f rame population space and belief space to solve FJ SP was proposed.This algorithm adopted usef ul knowledge of excellent scheduling schemes to form belief space.A two 2dimensional matrix integrated coding was put forward.Traditional genetic operations were conducted in f rame population space among two effective crossover operators and mutation operators ,which were designed on the basis of the integration of ma 2chine assignment and operation sequence for the genetic algorithm.By selection operators with similar self 2learning char 2acteristics ,son 2generations inherited excellent characteristics from parent 2generations.Experimental results indicated that the proposed algorithm outperformed the current approaches in computation efficiency and solution quality.K ey w ords :flexible Job Shop scheduling ;cultural algorithm ;genetic algorithm ;selection operator 0 引言 柔性作业车间调度问题(Flexible Job 2shop Scheduling Problem ,FJ SP )是经典作业车间调度问题(Job 2shop Scheduling Problem ,J SP )的扩展[1]。在J SP 中,仅考虑工件具有唯一确定的加工工艺路线的情况。而在FJ SP 中,每道工序可以在多台机器上加工,工件具有可选择的加工路线,并且在不同机器上加工所需的时间不同,因此FJ SP 比J SP 更 接近实际制造环境,是实际生产中亟需解决的一类调度问题。 FJ SP 不仅需要确定工件的加工顺序,还要确定某道工序由哪台机器加工。因此,FJ SP 是比J SP 更为复杂的N P 2hard 问题,一般不存在有效的多项式算法[2]。现有的研究方法主要分为精确算法、启发式规则[3]和元启发式算法(如模拟退火、遗传算法(Genetic Algorit hm ,GA )等)[4]。其中精确算法无法对大规模FJ SP 进行有效求解;启发式规则求解

基于深度强化学习的柔性车间调度问题现代研究

基于深度强化学习的柔性车间调度问题现代研究 摘要本文针对多目标柔性作业车间调度问题进行研究,分别以机器总负荷和设备利用率为性能指标,建立了多目标柔性作业车间调度模型。由于传统的企业调度算法忽略了历史数据的价值,在实时事件发生后不能快速响应支持,同时为了迎合“智慧工厂”的趋势,提出了一种适用于柔性作业车间调度的深度强化学习方法,实现了从状态输入到行为输出的直接控制。最后,通过实验案例验证了该方法在解决多目标柔性作业车间调度问题的可行性和有效性。 关键词柔性作业车间调度;深度强化学习;状态编码;多智能体 前言 近年来,市场中定制化服务已经成为一种普遍需求,“随需应变”的理念得到了企业管理者的高度重视。柔性生产是指通过先进制造设备来实现多品种、小批量的生产方式,其主要优点是增强了制造企业的灵活性和应变能力,提高了设备利用率。柔性作业车间调度问题(Flexible job-shop problem,FJSP)是传统作业车间调度问题的重要扩展,是目前车间调度问题的研究热点。 与传统的作业车间调度问题相比,柔性作业车间调度问题减少了机器能力约束,是更为复杂的NP-hard问题。目前的相关研究主要集中在算法效率改进[1-3]、问题实际化[4-7]、优化目标扩展[8-10]三个方面。在柔性作业车间调度问题上一般采用两种方法求解:启发式方法和集成方法[11]。问题实际化的研究主要通过加入更多生产相关约束,使得问题模型更加贴近实际生产。许多学者在上述三个方面进行了深入的研究,但是他们对于企業过去的生产调度历史数据并没有进行关注,忽略了其价值。 随着“中国制造2025”的提出,智能制造成为推进该项战略的重要举措。智能制造包括了智能制造技术和智能制造系统。深度强化学习作为一种端对端的感知与控制系统,为构建智能化的生产调度系统提供了重要指导和有效支持。 本文针对柔性作业车间调度问题,以最小化机器总负荷和最大化设备利用率为目标。通过对生产状态的编码,将每个工件构建为一个智能体。采用多智能体Actor-Critic算法,使得工件智能体学习彼此协作,为求解多目标柔性作业车间调度问题提供一种智能化的方法。 1 多目标柔性作业车间优化建模 1.1 问题描述 nm的FJSP问题可以描述为:一个拥有m台机器的加工系统,加工处理n 个工件。其中每个工件包含一道或者多道工序,每道工序可以在一台或者多台机器上进行加工处理,且相对应的加工时间取决于所分配的机器能力。对于该类问

流水车间调度问题的研究-周杭超

流水车间调度问题的研究-周杭超

流水车间调度问题的研究 机械工程学院 2111302120 周杭超 如今,为了满足客户多样化与个性化的需求,多品种、小批量生产己经为一种重要的生产方式。与过去大批量、单一的生产方式相比,多品种、小批量生产可以快速响应市场,满足不同客户的不同需求,因此,受到越来越多的企业管理者的重视。特别是以流水线生产为主要作业方式的企业,企业管理者致力于研究如何使得生产均衡化,以实现生产批次的最小化,这样可以在不同批次生产不同品种的产品。在这种环境下,对于不同批次的产品生产进行合理调度排序就显得十分重要。 在传统的生产方式中,企业生产者总是力求通过增加批量来减小设备的转换次数,因此在生产不同种类的产品时,以产品的顺序逐次生产或用多条生产线同时生产。这样,必然会一次大批量生产同一产品,很容易造成库存的积压。在实际生产中如果需要生产A, B, C, D 四种产品各100件,各种产品的节拍都是1分钟,如果按照传统的做法,先生产出100件A产品,其次是B,然后是C,最后生产产品D。在这种情况下,这四种产品的总循环时间是400分钟。然而,假设客户要求的循环时间为200分钟(四种产品的需求量为50件),那么在200分钟的时间内就只能生产出产品A和产品B,因而不能满足客户需求,同时还会过量生产产品A和B,造成库存积压的浪费。这种生产就是非均衡的,如图1所示。 比较均衡的生产方式(图2 )是:在一条流水线上同时将四种产品

混在一起生产,并且确定每种品种一次生产的批量。当然,如果在混合生产时不需要对设备进行转换,那么单件流的生产方式是最好的。然而,在实际生产A, B, C , D 四种不同产品时,往往需要对流水线上的某些设备进行工装转换。单件流的生产方式在此难以实现,需要根据换装时间来确定每种产品一次生产的批量。同时,由于现实生产中不同产品在流水线上各台机器的加工时间很难相同,因此,流水线的瓶颈会随着产品组合的不同而发生变化。当同一流水线加工多产品,并且每种产品在各道工序(各台机器)的加工时间差异较大时,瓶颈就会在各道工序中发生变化,如何对各种产品的投产顺序进行优化以协调这些变化的瓶颈是生产管理中一个很重要的问题。 图1 图2 因而对流水线调度问题的研究正是迎合这种多品种、小批量生产方式的需要,我们要讨论得是如何对流水线上生产的不同产品的调度顺序进行优要化。 流水车间调度问题一般可以描述为n 个工件要在 m 台机器上加工,每个工件需要经过 m 道工序,每道工序要求不同的机器,n 个工件在 m 台机器上的加工顺序相同。工件在机器上的加工时间是给定的,设为(1,,;1,,)ij t i n j m ==。问题的目标是确定个工件在每台机器上的最优加工顺序,使最大流程时间达到最小。

流水车间调度问题的研究周杭超

流水车间调度问题的研究 机械工程学院2111302120 周杭超 如今,为了满足客户多样化与个性化的需求,多品种、小批量生产己经为一种重要的生产方式。与过去大批量、单一的生产方式相比,多品种、小批量生产可以快速响应市场,满足不同客户的不同需求,因此,受到越来越多的企业管理者的重视。特别是以流水线生产为主要作业方式的企业,企业管理者致力于研究如何使得生产均衡化,以实现生产批次的最小化,这样可以在不同批次生产不同品种的产品。在这种环境下,对于不同批次的产品生产进行合理调度排序就显得十分重要。 在传统的生产方式中,企业生产者总是力求通过增加批量来减小设备的转换次数,因此在生产不同种类的产品时,以产品的顺序逐次生产或用多条生产线同时生产。这样,必然会一次大批量生产同一产品,很容易造成库存的积压。在实际生产中如果需要生产A, B, C, D 四种产品各100件,各种产品的节拍都是1分钟,如果按照传统的做法,先生产出100件A产品,其次是B,然后是C,最后生产产品D。在这种情况下,这四种产品的总循环时间是400分钟。然而,假设客户要求的循环时间为200分钟(四种产品的需求量为50件),那么在200分钟的时间就只能生产出产品A和产品B,因而不能满足客户需求,同时还会过量生产产品A和B,造成库存积压的浪费。这种生产就是非均衡的,如图1所示。 比较均衡的生产方式(图2 )是:在一条流水线上同时将四种产品

混在一起生产,并且确定每种品种一次生产的批量。当然,如果在混合生产时不需要对设备进行转换,那么单件流的生产方式是最好的。然而,在实际生产A, B, C , D 四种不同产品时,往往需要对流水线上的某些设备进行工装转换。单件流的生产方式在此难以实现,需要根据换装时间来确定每种产品一次生产的批量。同时,由于现实生产中不同产品在流水线上各台机器的加工时间很难相同,因此,流水线的瓶颈会随着产品组合的不同而发生变化。当同一流水线加工多产品,并且每种产品在各道工序(各台机器)的加工时间差异较大时,瓶颈就会在各道工序中发生变化,如何对各种产品的投产顺序进行优化以协调这些变化的瓶颈是生产管理中一个很重要的问题。 图1 图2 因而对流水线调度问题的研究正是迎合这种多品种、小批量生产方式的需要,我们要讨论得是如何对流水线上生产的不同产品的调度顺序进行优要化。 流水车间调度问题一般可以描述为n 个工件要在 m 台机器上加工,每个工件需要经过 m 道工序,每道工序要求不同的机器,n 个工件在 m 台机器上的加工顺序相同。工件在机器上的加工时间是给定的,设为(1,,;1,,)ij t i n j m ==。问题的目标是确定个工件在每台机器上的最优加工顺序,使最大流程时间达到最小。

流水车间

基于遗传算法的流水车间调度方法 2.1引言流水车间(聊ow Shop)调度问题是许多实际流水线生产调度问题的简化模型,无论在离散制造工业还是在流程工业中都具有广泛的应用。研究和解决好调度问题,能极大提高企业的生产效率,从而提高企业的竞争力。自从Jolln∞n 1954年发表第一篇关于流水车间调度问题的文章以来,流水车间调度问题引起了许多学者的关注,提出了许多解决的方法。整数规划和分枝定界法是寻求最优解的常用方法,但是对于一些大规模甚至中等规模的问题,整数规划和分枝定界方法仍然不是很有效。另一方面,流水车间调度问题属NP完全问题,因此一些启发式算法被相继提出,以遗传算法、模拟退火、禁忌搜索以及人工神经网络为代表的智能化优化技术迅速发展来解决流水车间调度问题,受到人们的普遍关注。其中遗传算法以其优良的计算性能和显着的应用效果而特别引人注目,很多启发式混合方法都是在此基础上发展起来的。 遗传算法(G蛐ctic~90rithm GA)是一种模拟生物进化过程的随机搜索算法,它借用了达尔文的进化论及孟德尔的生物遗传学的思想,通过在种群内进行自然选择、遗传、变异等进化机制,实现个体适应度的提高。这体现了自然界中“物竞天择、适者生存’’的进化过程。其自组织、自适应、自学习和种群进化能力使其适合于大规模复杂优化问题,应用于全局搜索等参数优化计算领域,也适用于车间调度问题,是应用最广泛的一种演化计算方法。它作为一种非确定性的拟生态随机优化算法,在过去20年中得到了广泛的应用。由于其具有不依赖于问题模型的特性、全局最优性、随机转移性而非确定性、隐含并行性等特点,因此遗传算法更适合复杂问题的优化,比与其它优化技术相比存在显著的优势。随着计算机技术的发展,遗传算法越来越受到人们的重视,并在机器学习、模式识别、神经网络、优化控制、组合优化等领域得到了成功的应用乜¨。调度问题成为遗传算法领域里的一个热门话题,原因是该问题表现出约束组合优化问题的所有特征,并且成为测试新算法思想的范例。 2.2遗传算法(Genetic~gorithm简称G∞14浙江工业大学硕士学位论文 2.2.1遗传算法的生物学背景遗传算法是一种新兴的、发展速度非常快的、高效的随机搜索与优化的方法。遗传算法基于生物进化理论,是对生物进化的一种数抽象模拟,将达尔文进化论中的自然遗传、自然选择的机制引入到数学理论中,形成了一种具有鲜明特色的优化方法。该法作为一种搜索和自适应优化方法,主要用于求解组合优化问题以及存在不可微的复杂系统的优化问题。地球上的生物,都是经过长期进化而形成的。根据达尔文的自然选择学说,地球上的生物具有很强的繁殖能力。在繁殖过程中,大多数生物通过遗传保持相似的后代;部分生物由于变异,后代具有明显差别,甚至形成新物种。正是由于生物的不断繁殖后代,生物数目大量增加,而自然界中生物赖以生存的资源却是有限的,因此,为了生存,生物就需要竞争。生物在生存竞争中,根据对环境的适应能力,适者生存、不适者消亡,自然界中的生物,就是根据这种“优胜劣汰”的原则,不断地进行进化。遗传算法就是借用生物进化的规律,通过繁殖一竞争一再繁殖一再竞争,实现优胜劣汰,一步一步地逼近问题的最优解。遗传算法是基于自然选择和基因遗传学原理的搜索算法。它将“适者生存”这一基本的达尔文进化理论引入串结构,并且在串与串之间进行有组织但又随机的信息交换。伴随着算法的运行,优良的品质被逐步保留并加以组合,从而不断产生更佳的个体。这一过程就如生物进化一样,好的特征被不断继承下来,坏的特征被逐渐地淘汰。新一代个体中包含着上一代个体的大量信息,新一代个体不断地在总体特征上胜过旧的一代,从而使整个群体向前进化发展。遗传算法的中心问题是鲁棒性(R0bustness),所谓鲁棒性是指能在多变的环境中通过效率及功能之间的协调平衡以求生存的能力。人工系统很难达到如生物系统那样的鲁棒性。遗传算法吸取了自然生物系统“适

基于遗传算法的流水车间调度问题

中文摘要 流水车间调度问题是研究多个工件在若干个机器上的加工次序的问题,有效的调度算法对企业提高生产效率有着重要作用。本文使用遗传算法求解流水车间调度问题,把一个染色体编码成若干个自然数,表示相应工件的排序权值;通过简单交换两个父代的若干相同位置的基因,产生能够继承父代优良特性的子代;并且采用均匀变异,更好地保持种群中的基因的多样性。实验表明,该方法能取得较好的效果。 关键字:遗传算法,流水车间调度方法,实数编码,基因链码,群体,适应度。

外文摘要 Abstract: Flow-shop scheduling problem study the problem the processing sequence of A plurality of workpieces on some working machine,and it makes good effects on proving production efficiency to the industries with effective methods.In the case,we deal with flow-shop scheduling problem using a algorithm,the Genetic Algorithm.There is a chromosome we've just coded into some natural numbers to represent the weight order of these workpieces; exchanging simply two fathers' places of some gene to produce new children that carried good feature on two fathers;we also use the Uniform Mutation,and it keeps its diversity of gene on the population.This experiment show this method can achieve good results. Key Words: Genetic Algorithm, Flow-shop scheduling problem,natural number coding,genic bar code,group,fitness.

02流水线车间生产调度的遗传算法MATLAB源代码

流水线车间生产调度的遗传算法MATLAB源代码 n个任务在流水线上进行m个阶段的加工,每一阶段至少有一台机器且至少有一个阶段存在多台机器,并且同一阶段上各机器的处理性能相同,在每一阶段各任务均要完成一道工序,各任务的每道工序可以在相应阶段上的任意一台机器上加工,已知任务各道工序的处理时间,要求确定所有任务的排序以及每一阶段上机器的分配情况,使得调度指标(一般求Makespan)最小。 function [Zp,Y1p,Y2p,Y3p,Xp,LC1,LC2]=JSPGA(M,N,Pm,T,P) %-------------------------------------------------------------------------- % JSPGA.m % 流水线型车间作业调度遗传算法 % GreenSim团队——专业级算法设计&代写程序 % 欢迎访问GreenSim团队主页→https://www.360docs.net/doc/018948552.html,/greensim %-------------------------------------------------------------------------- % 输入参数列表 % M 遗传进化迭代次数 % N 种群规模(取偶数) % Pm 变异概率 % T m×n的矩阵,存储m个工件n个工序的加工时间 % P 1×n的向量,n个工序中,每一个工序所具有的机床数目 % 输出参数列表 % Zp 最优的Makespan值 % Y1p 最优方案中,各工件各工序的开始时刻,可根据它绘出甘特图 % Y2p 最优方案中,各工件各工序的结束时刻,可根据它绘出甘特图 % Y3p 最优方案中,各工件各工序使用的机器编号 % Xp 最优决策变量的值,决策变量是一个实数编码的m×n矩阵 % LC1 收敛曲线1,各代最优个体适应值的记录 % LC2 收敛曲线2,各代群体平均适应值的记录 % 最后,程序还将绘出三副图片:两条收敛曲线图和甘特图(各工件的调度时序图) %第一步:变量初始化 [m,n]=size(T);%m是总工件数,n是总工序数 Xp=zeros(m,n);%最优决策变量 LC1=zeros(1,M);%收敛曲线1 LC2=zeros(1,N);%收敛曲线2 %第二步:随机产生初始种群 farm=cell(1,N);%采用细胞结构存储种群 for k=1:N X=zeros(m,n); for j=1:n for i=1:m X(i,j)=1+(P(j)-eps)*rand;

基于改进遗传算法的柔性作业车间调度

第39卷 第7期2007年7月 哈 尔 滨 工 业 大 学 学 报 J OURN AL OF HARBI N I NSTI T UTE OF TECHNOL OG Y Vo l 139N o 17Ju.l 2007 基于改进遗传算法的柔性作业车间调度 席卫东1,2 ,乔 兵1 ,朱剑英 1 (1.南京航空航天大学民航学院,南京210016,E 2m ai:l x wdn@j 163.co m;2.远东控股集团,江苏宜兴214257) 摘 要:应用遗传算法解决柔性作业车间调度问题,针对柔性作业车间问题的特点提出了一种新颖直观的双子串基因编码方法,并设计了独特的交叉和变异算子,从而取消了运用遗传算法求解作业车间问题时为使基因合法化而进行的基因修复和重建过程,仿真结果表明用该遗传算法解决柔性作业车间调度是有效的.关键词:柔性作业车间;遗传算法;作业车间调度中图分类号:TP18;TP 273 文献标识码:A 文章编号:0367-6234(2007)07-1151-03 A genetic a lgor ith m for flexi b le job shop schedu li ng based on t wo 2sub str i ng gene cod i ng m ethod XIW e i 2dong 1,2 ,Q I A O Bing 1 ,Z HU Jian 2ying 1 (1.The College of C i vil Avi atio n ,N an ji ng University of Aero nauti cs and Astronautics ,Nanji ng 210016,Ch i na ,E 2m a i:l x wdn@j 163.co m;2.F ar EastH oldi ng Gro up Co .,LTD ,Y i xi ng ,214257China) Abstr act :A novel genetic algorithm f or solvi n g flexi b le job shop scheduling prob le m is elaborated .An intui 2ti v e gene cod i n g method ,called t w o-substri n g gene cod i n g ,and a spec ial cross operator aswell as a mutation method are proposed .By doing tha,t the repa iring process to va lida te the schedu le gene is successf ully can 2ce lled .The co mputer si m u lations are carried out and the results are worked ou t to sho w the eff ecti v eness of the proposed a l g orithm.K ey w ord s :flexi b le j o b shop;genetic algorithm ;j o b shop schedu li n g 收稿日期:2005-04-29. 作者简介:席卫东(1967)),男,博士研究生; 朱剑英(1937)),男,教授博士生导师. 作业车间调度问题(JSSP :Job Shop Schedu 2li n g Prob le m )通常出现在工业制造环境中,为了完成一个作业,必须按顺序在若干台机器上处理一系列不同工序,并且同时有若干个作业需要完成,管理人员必须根据作业的生产方式和工艺要求设计一个调度表,以获得某种生产指标的最优化,如加工周期最短、设备利用率最高等. 在古典作业车间调度中约定,任一工序只能由指定的某台设备加工,而在柔性作业车间调度(FJSSP :Flexible JSSP)中,则允许工序由一个机床集合中的任意一台加工,这更符合实际的生产状况,调度的目的是将工序分配给各机床,并对各机床上的工序进行排序以使完成所有工序的时间最小化.FJSSP 比JSSP 更为复杂,因为FJSSP 不但 需要确定所有工序在所有机器上的安排,而且还要确定每一台机器上工序的序列. JSSP 已被证明为NP-hard 问题 [1] .由于它的 高度并行性和重要的实际意义,学者们对其进行了广泛的研究,并提出了许多算法.这些算法可以分为下面几类:启发式方法、人工智能方法、最优化方法和近似最优法 [2] .近年来,对于这类具有高度 并行性和复杂性的问题,学者们提出了一些非经典、非线性的求解方法,获得了很好的效果 [3] ,如神 经网络算法、模拟退火算法、遗传算法等.其中,由于遗传算法(GAs)良好的全局搜索性能、内在的并行处理能力及其在解决TSP 一类组合优化问题方面的成功应用,引起了JSS P 研究人员的重视,Gen and Cheng [4] 提供了一个很好的关于G As 应用于JSSP 研究的综述并提出了若干JSSP 遗传算法,但是对于应用G A s 解决FJSSP 却未做研究.基于上述分析,本文试图采用遗传算法来解决FJSSP .