模具标准件

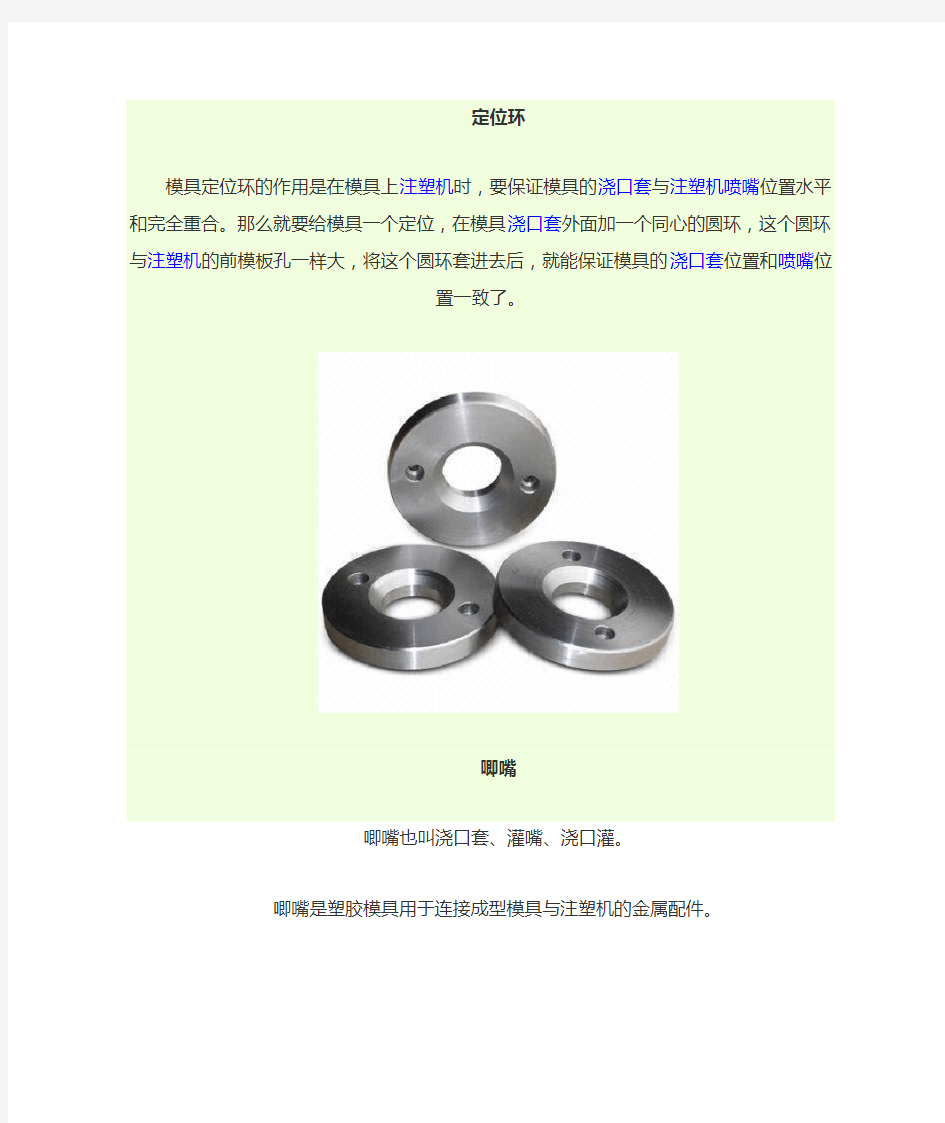

定位环

模具定位环的作用是在模具上注塑机时,要保证模具的浇口套与注塑机喷嘴位置水平和完全重合。那么就要给模具一个定位,在模具浇口套外面加一个同心的圆环,这个圆环与注塑机的前模板孔一样大,将这个圆环套进去后,就能保证模具的浇口套位置和喷嘴位置一致了。

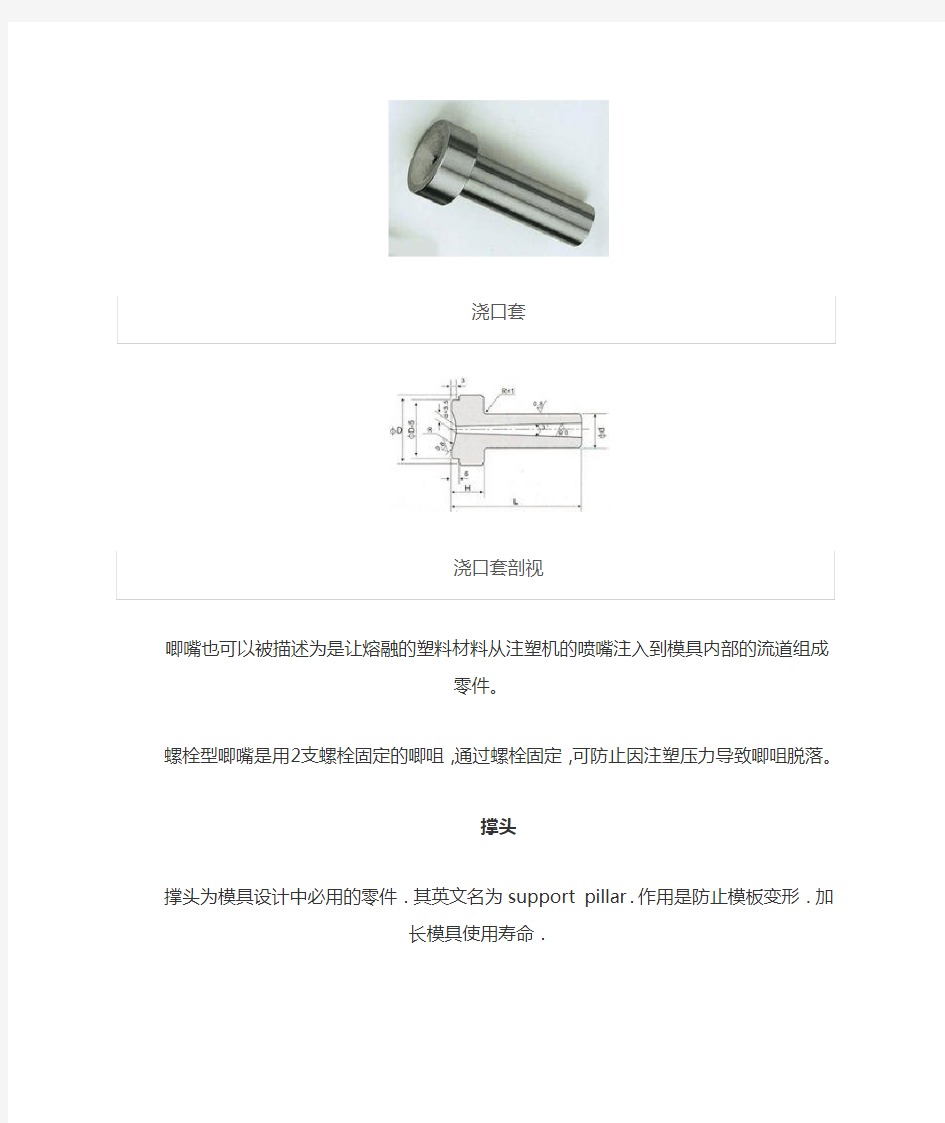

唧嘴

唧嘴也叫浇口套、灌嘴、浇口灌。

唧嘴是塑胶模具用于连接成型模具与注塑机的金属配件。

浇口套

浇口套剖视

唧嘴也可以被描述为是让熔融的塑料材料从注塑机的喷嘴注入到模具内部的流道组成

零件。

螺栓型唧嘴是用2支螺栓固定的唧咀,通过螺栓固定,可防止因注塑压力导致唧咀脱落。

撑头

撑头为模具设计中必用的零件.其英文名为support pillar.作用是防止模板变形.加长

模具使用寿命.

顶针

塑胶模具里起到顶出或稳固等作用的模具配件

丝筒

司筒与顶针配套使用叫做司筒针组件,是塑胶模具配件中的一种。

司筒也叫顶管、中空的顶针

司筒分为直司筒、阶梯型司筒等

司筒即是在产品上有圆形的通孔或盲孔,而胶位又必须设置顶出所采用的一种顶出装置

的金属配件.

它由司筒和司筒针组成.司筒装在顶针板上,司筒针装在底板上,开模后由司筒顶出包在

司筒针上的胶位.

司筒套,孔或轴作用于磨损或加工超差,将原位置伸缩运动,再镶一套使之恢复原尺寸。

该套称之为司套(司筒)。

司筒之夹具。将一些零件放到该套内方便定位和夹紧,此金属套称为司筒

垃圾丁

如果在底板和底针板之间有垃圾,可能会影响到复位机构的复位,也有可能在推出过程中会被卡死,为防止以上问题的出现,需要加上垃圾钉。

定位块

本实用新型设计模具配件领域,特指一种可以更牢固地固定在模具中的模具定位块。本实用新型由呈圆锥

体的上段和圆柱体的下段及中部的挡缘组成,挡缘包括一圆台部分和一圆柱部分,在挡缘圆柱部分的下方凹设一沟槽;下段底部有一凹洞,下段的圆柱表面有若干棘齿。这样的结构通过上、下冲头可以使紧密的固定在模具中,不会因为反复的开启和关闭模具而导致固定块的脱落和松动

出口模具标准件细则

出口模具标准件 不同于普通货物的出口,虽然中国制造的sino模具的出口目的地很广泛,远至欧洲、北美、中东,近至东南亚、日本、韩国,这些国家和地区,都是中国模具的出口目的地,但是我们行业里所说的出口模具,一般是指出口到欧洲、北美和日韩等国家和地区的模具。 按照模具的设计理念和风格的不同,目前出口模具可以简单的分为三大类,也就是三大标准体系,亚洲的日本和韩国,甚至还包含我国台湾地区,其模具风格很接近,模具标准采用日本标准,代表性的就是MISUMI 标准,计量单位采用公制,以软模为主,制模周期相对较短,产品更新换代较快。除了个别大公司外,热流道的普及率较低,模具的性价比较高。欧洲的英国、德国、法国、意大利和荷兰等国家,模具采用欧洲标准,最具代表性的就是德国的HASCO 标准,其次每个国家都有自己的标准,比如英国有DMS 标准,法国有RABOURDIN 标准,但这些标准与HASCO标准既有区别,又有相类似的地方。例如,订购HASCO 标准模胚,导柱、导套、模板等元件,都是按零件单件供货的,每套模胚的面板和底板都可以选择相同的零件,也可以不同,有带定位圈孔的,有不带定位圈安装孔的,这些零件采购回来后,需要自己组装成模胚。在欧洲,很多模具的面板和底板都带定位圈,这些特点都和国内模具不同。如图 1 所示是一套RABOURDIN 标准的模胚,可以看出其面板F5 和底板F5 完全相同,导柱导套直径3大1 小,大的是32,小的是30,模板长宽都带6,模胚的导柱和导套都带定位功能,这一点和HASCO 类似。模具元件都是公制标准,运水接头也是公制螺纹。 欧洲模具的设计理念是水口料的模具内自动剪切,不得采用人工削水口料,注塑生产必须采用全自动,因而三板模细水口进胶的模具十分少见。最常用的就是潜水和牛角进胶(也叫香蕉入水),因为这两种进胶能够在模具内自动切断。产品顶部进胶的模具多采用单个热嘴模具或者热流道解决,HASCO、RABOURDIN、DMS 这些模具标准件供应商,同时也是热流道技术的开发商。 在欧洲,追求模具的高效、精密和长寿命运作,视模具为艺术品,模具配件也是相当的精致,欧洲模具绝大部分都是硬模,通过热处理提高钢材的性能。HASCO、RABOURDIN、DMS 和MEUSBURGER(奥地利品牌)等标准件生产商的工厂规模并不大,员工人数一般在五、六百人,十分重视研发和技术创新,发展十分迅速,有力地推动了模具标准化的发展。图 2 所示为HASCO 近年新推出的二次顶出标准元件Z1698. 出口模具的第三大标准体系就是北美模具,包括美国、加拿大和哥伦比亚等国家,北美模具和欧洲模具唯一相同或者相似的地方就是北美模具也是以硬模为主,细水口的三板模具很少使用,热流道和热嘴较为普及,模胚都是导柱在定模。此外无论从其它各个角度去分析,北美模具和欧洲模具存在很大的差异。国内很多从业者,接触出口模具较少,把出口欧洲和美国的模具混为一谈,实际上欧洲和美国的模具相似的地方较少,不能统称欧美 模具。 出口美国的塑胶模具属于高端的商品模具,最著名的模具标准件供应商是DME、PCS 和Progressive,这三大标准件体系广泛应用在美国、加拿大和哥伦比亚等北美国家,具体的选用需要按照客户的指定。

汽车常用紧固件概述

汽车常用紧固件概述

一、紧固件基础知识 1.1 概述 1.2 紧固件分类 1.3 螺纹 1.4 螺纹配合等级 1.5 紧固件标记方式 1.6 紧固件常用材料 二、紧固件制造工艺 2.1 紧固件生产工艺流程2.2 紧固件生产工序简介 2.3 典型工艺路线 三、紧固件检验及试验

1.1 概述 紧固件指能够起紧固作用的零件。螺纹紧固件是指带有螺纹的紧固件,是根据一定的尺寸制造的,它通过外螺纹和内螺纹的相互配合来发挥其基本功能,我们正是利用螺纹紧固件具备的这种功能,使螺纹紧固件在物体与物体的连接和紧固上,以及物体的移动等方面起到很大作用。 紧固件不仅包括螺纹紧固件,还有垫圈、铆钉、销等。

1.2 紧固件分类 紧固件基础知识---紧固件分类 自攻螺钉 螺栓木螺钉 销铆钉 螺柱挡圈 螺母螺钉垫圈 组合件和连接副 焊接钉 键

1.3 螺纹-分类(按用途) 根据用途可把螺纹分成四类 ①紧固螺纹,包括普通螺纹;过渡配合螺纹;过盈配合螺纹; 小螺纹;MJ螺纹 ②传动螺纹,包括梯形螺纹;锯齿形螺纹;方形螺纹。 ③管螺纹,55°牙型角的管螺纹;60°牙型角的管螺纹;米制锥螺纹;干密封管螺 纹。 ④专用螺纹,包括光学仪器用螺纹;锻钢阀门用短牙梯形螺纹;机床梯形螺纹丝 杠;石油螺纹;气瓶螺纹等等。

1.3 螺纹-五要素 螺纹由牙型、直径、螺距、线数和旋向(螺纹几何尺寸的五要素)确定。 只有五要素完全一致的内外螺纹才能配合使用。 在五要素中,牙型、公称直径、螺距又是主要的三要素,国家标准规定了一些标准的牙型、公称直径和螺距,凡是这些要素都符合标准的都称为标准螺纹。 牙型符合标准,但公称直径或螺距不符合标准的称为特殊螺纹,牙型不符合标准的称为非标准螺纹

模具标准化制造及模具标准件的发展

第7卷第5期2008年lO月 无锡职业技术学院学报 JournalofWuxiInstituteofTechnology VolI7No.5 0ct.2008模具标准化制造及模具标准件的发展 张清 (无锡职业技术学院机械技术学院,江苏无锡214121) 摘要:通过2007年中国国际模展了解到模具标准化制造与模具标准件的发展现况与趋势,分析了模具标准件市场的产需状况。 关键词:模具标准化;模具标准件;生产周期;需求;制造 中图分类号:TG76文献标识码:A文章编号:1671—7880(2008)05—0042—03 TheDevelopmentofModernDie&MouldStandardizationManufacture andDie&MouldStandardComponent ZHANGQing (耽删InstituteofTechnology,阢优i214121,China) Abstract:Thecharacterofmoderndie&mouldstandardizationcompanieswasrevealedandthetrendofthedevelopmentanddemandofmodemdie&mouldstandardindustryWaSanalyzed.Itisachievedfrom2007ChinaInternationalDie&WouldTechnologyandEquipmentExhibition. Key Words:die&mouldstandardization;die&mouldstandard;productionperiod;demand;manufacture 模具标准化制造及模具标准件的发展,已成为衡量一个国家工业化水平和创新能力的重要标志…。从2007年中国国际模具展情况通报会上获悉:目前我国模具生产总量已跃居世界第三,排在日本和美国之后;我国模具销售额720亿元,直接带动实现工业产值2.4万亿元旧J。按照一般公认的标准,模具产值与其带动实现的工业产值之比为3:100,即每300万元模具产值可带动实现工业产值1亿元…。近年来,我国模具工业以年均20%的速度持续快速增长。1993年我国模具生产企业仅6000多家,截至2007年年底我国已拥有3万家模具生产企业。我国模具工业的发展,直接带动了汽车、摩托车、信息电子、家电、农用机械、食品机械、建材等数十个行业的繁荣。模具是专用成形工具产品,虽然个性化强,但也是工业产品oo,所以标准化工作十分重要。 模具标准化制造的由来 标准化是随着近代大工业生产的发展而发展起来的‘41。1798年,美国E.惠特尼(1765—1825)提出零部件互换性建议,应用生产,开始了最初的标准化。1850—1900年蒸汽动力的采用和轮船、铁路运输的发展,促使西方国家商业竞争加剧,要求产品规格、质量和性能统一化,标准化工作也有了相应发展。1901年,英国成立了世界第一个国家标准团体一一“英国标准学会””J。1906年,成立了世界最早的国际性标准团体一一“国际电工委员会”。1947年,成立了目前世界最大的国际标准化机构——“国际标准化组织”,中国于1978年9月加入。 标准按其适用范围可分为国际标准、国家标准、专业标准和企业标准。标准化是现代技术经济科学体系的一个重要组成部分。对产品(或零件)的类型、性能、规格、质量、所用原材料、工艺装备和检验方法等规定统一标准,并使之贯彻实施的过程。标准化的零件,叫做标准件。如对各种机电产品上使用的螺栓、螺帽、螺钉、垫圈等零件,分别给予一定的符号或代号,加以统一规定,制订成各种标准。标准化后,就可以根据不同的需要、用途,按照规定的标准组织生产和使用。 1.1模具标准化体系 模具标准化工作主要包括模具技术标准的制订和执行、模具标准件的生产和应用以及有关标准的宣传、贯彻和推广等工作旧o。我国模具标准化工作起步较晚,只是从“全国模具标准化技术委员会”成立以后的1983年才开始的。目前我国已有3万家模具生产单位,模具生产有了很大发展,但与工业生产要求相比,尚很不适应,其中 收稿13期:2008—08—10 作者简介:张清(1964一),女,上海市人,无锡职业技术学院模具教研室高级工程师、副教授,研究方向:模具CAD/CAM/CAE。 ?42? 万方数据

五金模具标准件

五金模具标准件

目录 (2) 1、内导柱、导套 (3) 2、外导柱、导套 (4) 3、内六角螺丝 (8) 4、固定销 (10) 5、弹簧 (11) 6、等高套筒 (14) 7、顶料销 (15) 8、止符螺丝 (18) 9、两用销 (19) 10、导正销 (21) 11、圆冲子 (23) 12、优力胶 (25) 13、检测销 (25)

第一节:内导柱、导套 一、主要功能: 内导柱主要用于模板间和上、下模间的导正。内导套主要与内导柱相配合导正作用。 二、相关代号、规格及参数: 1、代号:内导柱为“GP”,如GP20-80=>4 表示内导柱直径为∮20mm,长度为80mm,共4支。内导套为肩型“GA”和直杆型“GB”,如GA20-25=>4 表示内导套内径为∮20mm,长度为25mm,共4支。 2、规格及参数:(见下图)

三、选用原则: 1、通常以直径较大的来优先设计,最主要还是根据模具的大小来选择直径的大小。 2、冲孔(或连续)模上模内导柱长度选取原则:一般情况下,开模时内导柱伸出打板面15~20MM,例图(a);当下模定位块(或导料块)等伸出模板面很高时,导柱伸出打板面的长度 L=定位块(或导料块)伸出模板面的长度H+(5-7)MM(保证模 具闭模过程中,内导柱先导正,定位块后进入打板)例图(b) (图a) (图b) 四、排配原则: 1、导柱一般排在模板的四个角落上,其孔边距板边最小处不低于12mm。 2、如果选用两柱,可排在斜对角,也可根据实际情况排。 3、在排配过程中要注意防呆,其防呆一般采用以左下角一孔向料带的平行方向偏移10MM以上来防呆。 4、内导套一般适用于精密模具上,产品形状或位置要求准确的情况下使用。 第二节:外导柱、导套 一、主要功能: 外导柱的功能主要是用于上、下模的导正,保证上、下模的相对位置。外导套主要与外导柱相配合导正作用。 二、相关代号、规格及参数: 1、代号:无附钢珠的外导柱、导套为“SGP组件”,如:SGP 组件32-120=>4 表示外导柱直径为∮32mm,长度为120mm, 无附钢珠的外导柱、导套共4支。 附钢珠的外导柱、导套为“SRP组件”,如:SRP组件32-120=>4 表示外导柱直径为∮32mm,长度为120mm, 有附钢珠的外导柱、导套共4支。

连接器壳体注塑模具设计开题报告 (53)

毕业设计(论文)开题报告 题目:连接器壳体注塑模具设计 1 毕业设计(论文)综述 1.1 研究意义 模具作为工业之母,其重要性无需多言,包括我国在内的众多国家都将其单列出来作为一个大的行业,而随着塑料制品的大规模应用,塑料注射模具更在这一行中占了很大的比例。但很可惜的是,由于历史的原因,我国在这一行业,与西方发达国家之间有着很大的差距,但这种差距并非不可弥补的,作为21世纪国家青年,我应当为此而努力,所以现在我理所当然的选择了注射模具毕业设计这一课题。 通过这一课题使我能运用已学的知识,独立进行科学研究活动,学会分析和解决学术问题的方法,锻炼解决某一学术问题的能力。a塑料件制品涉及及成型工艺的选择b一般塑料件制品成型模具的设计能力c塑料制品质量分析及工艺改进、塑料模具结构改进设计的能力d掌握模具设计常用的软件(如AutoCAD、Pro/E等)及同实际设计的结合的能力e使自己在文档组织与检索方面的能力得到提高f掌握写论文的一般步骤及格式方法,同时提高自己的学习、思考、解决问题的能力,为以后的工作奠定良好的基础。 1.2 国内外研究现状及发展趋势 近年来我国的模具技术有了很大的发展,在大型模具方面,已能生产大屏彩电注塑模具、大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具。机密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

在成型工艺方面,多材质塑料成行模、高效多色注塑模、镶件互换结构和抽芯脱模机构的创新业取得了较大进展。气体辅助注射成形技术的使用更趋成熟。热流道模具开始推广,有些单位还采用具有世界先进水平的高难度针阀式热流道模具。 当前国内外用于注塑模具方面的先进技术主要有以下几种:a热流道技术它是通过加热的办法来保证流道和浇口的塑料保持熔融状态。由于在流道附近或中心设有加热棒和加热圈,从注塑机喷出口到浇口的整个流道都处于高温状态,使流道中的塑料成型可在保证产品质量的前提下,大幅度降低成本。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且常用于较复杂的大型制品,模具设计和保持熔融,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可。这一技术在大批量生产塑件、原材料较贵和产品质量要求较高的情况下尤为适用。热流道注塑成型技术应用范围很广,基本上,适用于冷流道模具加工的塑料材料都可以使用热流道模具加工,许多产品如手机壳、按键、面板、尺寸要求精密的机芯部件等都是采用热流道技术成型。一个典型的热流道系统一般由如下几大部分组成:(1)热流道板(MANIFOLD);(2)喷嘴(NOZZLE);(3)温度控制器;(4)辅助零件。 b气体辅助注射成形技术它是向模腔中注入经准确计量的塑料熔体,在通过特殊的喷嘴向熔体中注入压缩气体,气体在熔体内沿阻力最小的方向前进,推动熔体充满型腔并对熔体进行保压,当气体的压力、注射时间合适的时候,则塑料会被压力气体压在型腔壁上,形成一个中空、完整的塑件,待塑料熔体冷却凝固后排去熔体内的气体,开模退出制品。气体辅助注射成形技术的关键就是怎么合理的把握注入熔融的塑料的时间与充人气体的时间的配合。气体辅助注射可以应用在除特别柔软的塑料以外的任何热塑性塑料和部分热固性塑料。应用气体辅助注塑成型技术,可以提高产品强度、刚度、精度,消除缩影,提高制品表面质量;降低注射成型压力以减小产品成型应力和翘曲,解决大尺寸和壁厚差别较大产品的变形问题;简化浇注系统和模具设计,减少模具的重量.减少塑件产品的重量,减少成型时间以降低成本和提高成型效率等。气体辅助成形周期可分为如下六个阶段:塑料熔体填充阶段、切换延迟时间、气体注射阶段、保压阶段、气体释放阶段、推出阶段。 c共注射成形技术它是使用两个或者两个以上注射系统的注塑机,将不同品种或者不同色泽的塑料同时或者先后注射进入同一模具内的成形方法。国内使用的多为双色注塑机。采用共注射成形方法生产塑料制品时,最重要的工艺参数是注射量、注射速度和模具温度[1]。 反应注射成形技术它是将两种或者两种以上既有化学反应活性的液态塑料(单体)同时以一定压力输入到混合器内进行混合,在将均匀混合的液体迅速注入闭合的模具中,使其在型腔内发生聚合反应而固化,成为具有一定形状和尺寸的塑料制品通

模具标准件

定位环 模具定位环的作用是在模具上注塑机时,要保证模具的浇口套与注塑机喷嘴位置水平和完全重合。那么就要给模具一个定位,在模具浇口套外面加一个同心的圆环,这个圆环与注塑机的前模板孔一样大,将这个圆环套进去后,就能保证模具的浇口套位置和喷嘴位置一致了。 唧嘴 唧嘴也叫浇口套、灌嘴、浇口灌。 唧嘴是塑胶模具用于连接成型模具与注塑机的金属配件。

浇口套 浇口套剖视 唧嘴也可以被描述为是让熔融的塑料材料从注塑机的喷嘴注入到模具内部的流道组成 零件。 螺栓型唧嘴是用2支螺栓固定的唧咀,通过螺栓固定,可防止因注塑压力导致唧咀脱落。 撑头 撑头为模具设计中必用的零件.其英文名为support pillar.作用是防止模板变形.加长 模具使用寿命.

顶针 塑胶模具里起到顶出或稳固等作用的模具配件 丝筒 司筒与顶针配套使用叫做司筒针组件,是塑胶模具配件中的一种。

司筒也叫顶管、中空的顶针 司筒分为直司筒、阶梯型司筒等 司筒即是在产品上有圆形的通孔或盲孔,而胶位又必须设置顶出所采用的一种顶出装置 的金属配件. 它由司筒和司筒针组成.司筒装在顶针板上,司筒针装在底板上,开模后由司筒顶出包在 司筒针上的胶位. 司筒套,孔或轴作用于磨损或加工超差,将原位置伸缩运动,再镶一套使之恢复原尺寸。 该套称之为司套(司筒)。 司筒之夹具。将一些零件放到该套内方便定位和夹紧,此金属套称为司筒 垃圾丁 如果在底板和底针板之间有垃圾,可能会影响到复位机构的复位,也有可能在推出过程中会被卡死,为防止以上问题的出现,需要加上垃圾钉。 定位块 本实用新型设计模具配件领域,特指一种可以更牢固地固定在模具中的模具定位块。本实用新型由呈圆锥

注塑模设计教程

注塑模设计教程 ·补充教程: 注塑模具设计03 标准模架 MoldWizard有电子表格驱动的标准件库,这些库可被客户化,还可以依据用户的需要来扩展这些库以满足特殊的需求。 MW模块的标准件库中包含有模架库和标准件。如何合理的选用模架及标准件,这是每个设计者必须面对的问题,因此需要先了解模架及标准件的相关知识。 标准模架分为两大类:大型模架和中小型模架。两种模架的主要区别在于适用范围。中小型模架的尺寸为B×L≤500mm×900mm,而大型模架的尺寸B×L为630mm×630mm~1250mm×20XXmm。 UG7【模架设计】对话框如图1所示。 图1 在目录下拉菜单可以选择UG自带的标准模架供应厂商。【目录】栏下拉列表显示被 Mold Wizard 选录的生产制造标准模架和标准件,包括四家世界著名公司的名称:美国DME 公司、德国 HASCO 公司、日本 FUTABA 公司、香港 LKM 公司。选择其中一家公司牌号,【模架管理】对话框就显示

该牌号系列标准模架。【UNIVERSAL】选项 是按实际需要自己配置模架模板尺寸。 日本FUTABA 公司的模架结构形式精炼,而且种类也多,标准模架如何选用就用 FUTABA 牌号模架进行介绍。在【目录】 栏下拉列表选择“FUTABA_S”,类型中选择“SB”, 如表1所示。 图2 下面以FUTABA模架管理对话框为例: 1)【目录】FUTABA模架分FUTABA_S、FUTABA_DE、FUTABA_FG、FUTABA_H四个分类,前三个分类又分为小型高强度模架和中小型模架,小型高强度模架用后缀区分。 2)【类型】显示指定供应商提供的标准模架类型号,每一个代号表示一种模架结构。见表1所示为FUTABA的各系列。 3)示图区:显示所选模架的结构示意图、导柱放置位置和推杆与推板固定形式示意图。 4)模板尺寸显示窗:显示所选模架的系列标准模板在X-Y平面投影的有效尺寸,该窗口用来选择模板大小,系统根据模具的布局确定最适合的尺寸作为默认选择。 5)布局信息窗:显示成型零件尺寸。 6)模架组件选择窗:显示组成模架零件的尺寸表达式,

连接器壳体注塑模具设计

本科毕业设计(论文) 题目:连接器壳体塑料注塑模具设计 系别:机电信息系 专业:机械设计制造及其自动化 班级: 学生: 学号: 指导老师: 2013年5月

连接器壳体塑料注塑模具设计 摘要 本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。塑料制品具有原料来源丰富,价格低廉,性能优良等特点。它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。注射成形是成形热塑件的主要方法,因此应用范围很广。 注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。 本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。运用CAD、辅助工程PRO/E 等不同的软件分别对模具的设计、制造和产品质量进行分析。连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。针对连接器的具体结构,该模具采用点浇口双分型面注射模具。由于塑件内侧有小孔,需要设置斜导柱。通过模具设计表明该模具能达到连接器的质量和加工工艺要求。综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。 关键词:连接器壳体;注塑模具;CAD;PRO/E

The connector shell plastic injection mold design Abstract This article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide. Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products. Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc . Key words: the connector shell; Injection mould; CAD; PRO/E

模具配件之标准件与非标件

模具配件之标准件与非标件 工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具称之为模具,随着工业的发展,航空、五金、汽车、家电、医疗、生活用品等的制造生产都离不开模具。 模具配件指的是模具行业专有的用于冲压模具、塑胶模具或FA自动化设备上的金属配件的总称。模具配件广泛应用于各类、塑料模具、冲压模具、汽车、电气和航空等制造领域。 按行业称呼大概分为两在类标准件与非标件: 1、模具标准件 国标,日本MISUMI/O标准、美国DME/O标准、西班牙CUMSA/O标准、德国HASCO/O标准、德国FIBRO标准等 模具标准件通俗来说就是标准化,无需特制,大众化。标准件又可以细为塑料模具配件与五金冲模具配件以及自动化机械配件。 塑料模具配件大概有:单节射梢、双节射梢、双节射梢、扁梢、扁梢、定位柱、塑胶模导套、直套、中柱套、塑胶模导套、直套、中托套、定位柱、方型辅助器、立体定位块组导位辅助器、A、B、C型灌嘴、固定圈A、B型、标准型机械式开关器、方型辅助器、小水口标准特殊注口衬套、大水口标准特殊注口衬套、模具日期指示装置、树脂开关器、止水栓、塑胶模具用成品梢、笔心、笔管、小拉杆C型、斜撑梢、拉料梢、塑胶模导柱、拉杆、回针、弹簧、顶针、司筒、垃圾钉等。 自动化机械配件大概有:导向轴支座、固定环、直线轴承、滚珠导向轴、无油衬套、单轴机器人·驱动器、直线导轨、线性滑轨·电缆保护链、滚珠丝杠·支座组件、梯形丝杠·滑动丝杠、、转轴、轴承座·轴承、悬臂销·铰链销·支点用台阶螺丝、、联轴器·马达、同步带轮·惰轮、同步齿形带、免键衬套、平皮带、圆皮带、滑轮、惰轮、滚轮·传送类零件、齿轮、链轮·链条、输送机、定位销·夹具用衬套、定位零件、滑台、镜头·LED照明器·检查立座、传感器·开关类、探针、支柱·支座·支柱固定夹、検査夹具· 五金冲模具配件大概有:H型直身冲头、A型二级冲头、刃口成型冲头、K型抽芽冲头、B型引导冲头、A型子母冲头、凸模、凹模、衬套、高速钢圆棒、超微粒子钨钢圆棒、粉末高速钢圆棒、浮升销、浮料销、止付螺丝、定位销(固定销)、等高套筒、导柱、导套、精密级镀铬导柱、精密级铜钛合金导套、自润滑导套、内导柱组件、模座用滑动导柱组件、模座用滚珠导柱组件、可拆解滚珠导柱组件、外导柱组件、钢珠套(保持架)、独立导柱、六角螺丝、等高螺丝等。 2、模具非标件 模具非标件一般是指规格、形状不同,相对于标准模具有特殊构造的模具称非标件。一般来说模具非标件是供应商根据客户提供的图纸、需求来进行加工;而模具配件以其精度要求高、质量要求高等屹立于五金配件之首,所有模具配件对其工业及技术设备要求非常高,非标精密模具精密度高达0.001MM公差。湖北晟起模具厂大力引进先进国内外精密加工设备极大的提高产品质量及技术售后保障。

常用模具材料牌号对照表

常用模具材料牌号对照表 类别中国钢号通用钢号钢材特性 塑胶模具钢3Cr2Mo P20(美国)预硬塑胶模具钢 3Cr2NiMo 718(瑞典)超预硬塑胶模具钢 4Cr13 S136(瑞典)抗腐蚀塑胶模具钢 1CrNi3 NAK80(日本)镜面塑胶模具钢 3Cr17Mo M300(奥地利)耐腐蚀塑胶模具钢五金模具钢CrWMn SKS3(日本)不变形油钢 Cr12MoV SKD11(日本)耐磨韧性铬钢 8407(瑞典) 热作模具钢4Cr5MoV SKD61(日本)通用热作模具钢 H13(美国)

常用高品质模具钢对照及特性

冷作模具钢 CrWMn/SKS31/105W/Cr6高硬度,中等淬透性,价格低廉。 207-255 820-840 下料模、冲头、成型模、搓丝板顶出杆及小型塑料压模 等。 9Mn2V/O2/DF-2 具有良好冲载能力,热处理变形小。≤229 780-800 厚度小于6mm以下的小型冲压模具及切纸机、刀具等。 9CrWMn/O1/SKS3/DF-3/100Mn/CrW4 淬火变形小,具有良好的刃口保持能力,热处理变形小。197-241 820-840 薄片冲压模、手饰 压花模等。 9SiCr/X100Cr/MoV51具有高硬度良好的韧性和较好的抗回火稳定性。197-241 860-880 下料模、冲头、搓丝板、压印模、顶出杆等 Cr5Mo1V/A2/SKD12/XW-10/210/Cr12空冷淬硬性铬钢,韧性极佳,高耐磨损性和抗腐蚀能力。≤255 950-1000 拉伸模、压花模、下料 模、冲压模、及耐磨塑料模等。 Cr12/D3/SKD1/X165Cr/MoV12高碳铬钢,具有高耐磨性和抗腐蚀能力。217-269 950-980 应用于小动载条件下要求高耐磨形状简单的拉 伸模及冲载模。 Cr12MoV/X155Cr/VMo121具有良好的淬透性,高耐磨性,韧性高。 207-255 1000-1020 下料模、冲头、滚丝轮、剪刀片、冷镦模、 陶土模及热固塑料成型模等。 Cr12Mo1V1/D2/SKD11/W-42具有良好的淬透性,高韧性,高耐磨损性,强韧性极佳,并具有良好的抗回火稳定性,热处理变形小。≤255 1000-1020 重型落料模、冷挤压模、深拉伸模、滚丝模、剪刀片、冷镦模、陶土模等。 7Cr7Mo2V2Si具有高韧性,高耐磨损性,热处理变形小。 241-269 1100-1150 适用于要求强韧性及高冲击载荷下工作的冷镦、冷冲等作业模具,特别适用于标准件和钢球的冷镦模具及汽车弹簧钢板的冲孔、冲头 7CrSiMnMoV 火焰淬火模具钢,具有高淬透性,淬火温度范围宽,可用火焰加热淬火,并具有良好堆焊性217-241 880-910 应用于要求热处理变形小而施以火焰加热局部淬火的大型镶块模具及冲压厚度、≤7mm钢板大冲压模具和剪切下料模、切纸刀、陶土模及轧辊等。 热作模具钢 5CrMnMo淬透性一般,价格较低,淬火后硬度和5CrNiMo相近,而塑性韧性相对低一些。197-241 820-850 用于制造形状简单,厚度 小于250毫米的小型热锤锻模。 5CrNiMo/L6/56Cr/NiMoV7淬火后综合力学性能较好,热强性和淬透性一般 197-241 830-860 用于制造形状简单,工作温度一般,厚度在250~350毫米之间的中型热锤锻模块。 5CrNiMoV/SKT4 淬透性,淬硬性较5CrNiMo、5CrMnMo显著改善。≤240 830-880 用于制造厚度>350毫米,型腔复杂,受力载荷 较大的大型锤锻模或锻造压力机热锻模。 4Cr5MoSiV1/SWG8407/H13/H13ESR/SKD61/X40Cr/MoV51具有良好耐热性,抗热疲劳性能及耐液态金属冲蚀性能,高淬透性,优良综合力学性能,较高的抗回火稳定性。≤235 1020-1050 用于制造冲击载荷较大,型腔复杂的长寿命锤锻模或锻造压力机用模具或镶块;以

连接器模具设计讲义

塑料模具设计讲义 设计流程一、审图 1. 尺寸是否完备 A. 详细审视图面各个细部尺寸是否标注。 B. 依产品设计图档, 直接于档案上测量漏标处尺寸,但仍需产品设计人员补正确认并签名以减少日后之争议 2. 开模方式 A. Cavity 数目、模座大小、适用成型机台(Tie bar 间距、最大射出能力) B. 塑料原料类型、可成型性及其所需之外围设备。干燥桶、除湿机、模温机(Nylon series) C. 模具型式: 二板或三板模; Slider or not。 D. 分模线、公母模侧(成品图之Top view or bottom view 为公模)。 E. 顶出方式:拨块加顶针。 F. 模仁可加工性及机械强度: a目前的加工能力和精度是否可达模仁设计之要求。 b.成品尺寸设计若太细微,容易造成模仁强度不足或有尖角而易损伤。 G. 公差合理性:是否具备大量制造的能力 3. Design Review Meeting

将上述有疑虑及困难的部分或须与其它零件段配合之事项于 Design Review会议上提出并提供改善之建议 二、Shrinkage 1. 塑料缩水率(a )一般计算成型收缩率的方式是由常温的模具尺寸D与成型品的实际尺寸M: D M D 在决定模具设计的实际尺寸时,依图面所用的塑料而先查得成型缩水率,再计算出模具的尺寸 2. Desktop Memory Socket Co nn ector常用之塑料 A. “Sumitomo LCP E6006 ” (ref. x:0.1%;y:0.16%;z:0.16%) B. “Polly LCP L140 ” C. “ Toray LCP ” D. “ Wuno LCP E. 南亚、耐特、晋纶PA66' F. “Arlen PA6T ”

注塑模标准件CAD系统

《装备制造技术》2012年第11期 模具的标准化工作是模具工业建设的基础,也是模具设计与制造的基础及现代模具生产技术的基础。针对注塑模具由大量相似结构和不同尺寸的零部件组成的实际,本论文提出了基于Pro/E平台面向实体零件对象的思想,采用了基于ACCESS的数据库,并由Pro/E开发的应用程序管理,开发出适合塑料模具设计人员的标准零件生成系统。 1总体设计 本系统以Pro/E为软件平台,在面向对象的开发 环境VisualC++中,利用VisualC++设计友好的界面,通过界面,用户可以进行塑料模标准件的参数化设计,在这个过程中,实现设计参数从数据库传递到Pro/E,在Pro/E中执行Pro/TOOLKIT应用程序,实现塑料模具标准件通过改变零件模型参数能生成新的三维实体模型的参数化设计。其中,用Access建立数据管理库,通过ODBC方式与VisualC++连接,把数据导入Pro/TOOLKIT应用程序中,然后调用在本系统中作为图形浏览工具的Pro/E。系统开发方案如图1所示。 2系统开发关键技术 2.1Pro/E二次开发工具 Pro/TOOLKIT是美国PTC公司为Pro/E提供的 扩展编程能力的用户第三方接口。通过Pro/TOOLKIT可以实现C语言与Pro/E的无缝集成。Pro/TOOLKIT提供了一个很大的C语言函数库,允许外部应用程序在一个受控制但安全的模式下访问Pro/E数据库和自定义用户界面。通过JAVA插件,我们可以获得这个C语言函数库的APIWizard[1],如图2所示。 2.2菜单技术 在Pro/E的二次开发中,添加用户菜单是最基本、最常用的技术。菜单主要包括菜单栏菜单和菜单管理器菜单。这两种菜单在Pro/TOOLKIT里采用了不同的实现方式,用户可以在Pro/E界面上现有的菜单条菜单中添加用户菜单,也可以在Pro/E界面上添加用户菜单条菜单[2]。本系统设计的菜单为菜单条菜单,下面为自定义菜单条菜单用户界面的实现。在创 注塑模标准件CAD系统研究 王洪珍 (江苏联合职业技术学院徐州机电工程分院,江苏徐州221011) 摘要:以Pro/E为平台,利用Pro/TOOLKIT和VC++创建注塑模具标准件参数化模型,为了便于数据的管理与调用,引入Access数据库系统,大大减少设计人员设计时间,利于数据的重复利用,节约了设计成本。关键词:注塑模具;标准件;Pro/E;数据库系统中图分类号:TP302.1 文献标识码:B 文章编号:1672-545X(2012)11-0059-03 收稿日期:2012-08-14 作者简介:王洪珍(1973—),女,工学硕士,工程师、讲师,现从事CAD教学与研究工作。 图1系统开发方案 Pro/ENGINEER环 Pro/TOOLKIT应用程序 Access数据库 VisualC++6.0 图2Pro/TOOLKIT 对象界面 59

连接器模具设计讲义

塑料模具设计讲义 设计流程 一﹑审图 1.尺寸是否完备 A.详细审视图面各个细部尺寸是否标注。 B.依产品设计图档, 直接于档案上测量漏标处尺寸,但仍需产品设计人员补正确认并签名以减少日后之争议。 2.开模方式 A.Cavity数目、模座大小、适用成型机台(Tie bar间距、最大射出能力)。 B.塑料原料类型、可成型性及其所需之外围设备。 干燥桶、除湿机、模温机(Nylon series) C.模具型式:二板或三板模;Slider or not。 D. 分模线、公母模侧(成品图之Top view or bottom view为公模)。 E. 顶出方式:拨块加顶针。 F. 模仁可加工性及机械强度: a.目前的加工能力和精度是否可达模仁设计之要求。 b.成品尺寸设计若太细微,容易造成模仁强度不足或有尖角而易损伤。 G. 公差合理性:是否具备大量制造的能力。 3.Design Review Meeting

将上述有疑虑及困难的部分或须与其它零件段配合之事项于Design Review会议上提出并提供改善之建议案。 二﹑Shrinkage 1.塑料缩水率(α) 一般计算成型收缩率的方式是由常温的模具尺寸D与成型品的实际尺寸M: D M D- = α 在决定模具设计的实际尺寸时,依图面所用的塑料而先查得成型缩水率,再计算出模具的尺寸。 2. Desktop Memory Socket Connector常用之塑料 A. “Sumitomo LCP E6006” (ref. x:0.1%;y:0.16%;z:0.16%) B.“Polly LCP L140” C.“Toray LCP” D.“Wuno LCP” E.“南亚、耐特、晋纶PA66” F.“Arlen PA6T”

模具-模具行业三大标准

DME标准 指目前世界模具行业制造模具标准件的标准之一,是世界模具行业三大标准之一。提到DME标准就不得不提到美国D-M-E公司,该公司诞生于1942年,距今接近70年的历史,主要生产供应模具标准配件及热流道系统,随着生产与销售的不断扩大,成为世界模具行业的最大模具标准配件生产商,是世界模具行业的三大标准之一,也是高端热流道解决方案提供商之一,该公司的模具标准件产品销售网络遍及全球70多个国家。由美国D-M-E 公司创立的DME标准,一直秉承其提供最有价值的模胚、模具配件,DME热流道及许多的模具及压铸技术,来帮助您达成最重要的目标。DME品牌等同于标准产品、品质上乘、始终如一、售后服务全球化。自美国D-M-E 公司收购欧洲EOC 公司之后,D-M-E 公司成为唯一一家同时拥有北美标准及欧洲标准双重标准的全球化模具标准件提供商,同时DME 提供北美最广泛应用的标准模架及MUD快速更换模架系统。20世纪80年代末开始,D-M-E产品陆续进入香港及中国大陆市场。1989年,D-M-E(China)Ltd 在香港成立,是美国D-M-E公司在香港设立的唯一全资子公司;自2006 年底开始,DME公司分别在深圳设立中国全资公司(含物流中心)、上海分公司、天津、昆山、宁波、东莞、广州、珠海等城市设立联络点。作为国际认可的三大模具标准件制造标准之一,DME标准的产品范围甚广,提供的产品有:热流道系统注塑系列,智能式温度控制器和模具温度控制系统,美国标准模架(注塑及压铸),MUD快速更换模架系统、精密顶针及司筒,标准模具零件,制模设备和工具等超过五万多种模具标准配件。 HASCO标准 世界三大模具配件生产标准之一,以其互配性强,设计简洁,容易安装,可换性好,操作可靠,性能稳定,兼容各国家工业标准等优点屹立于世界各模具标准,与美国的DME标准、日本的MISUMI标准齐名是世界覆盖范围最广的模具配件生产标准。

汽车模具标准件知识汇集与维修

汽车模具标准件知识汇集与维修 定义 技术标准生产的模具成型产品。 分类 模具标准又可按模具主要分类分冲压模具标准、塑料注射模具标 橡胶模具标准、玻璃制品模具和汽车冲模标准等九大类。目前,中国已有50多项模具标准共300多个标准号及汽车冲模零部件方面的14种通用装置和244个品种,共363个标准。这些标准的制订和宣传贯彻,提高了中国模具标准化程度和水平。模具标准件是模具的重要组成部分,是模具基础。它对缩短模具设计制造周期、降低模具生产成本、提高模具质量都具有十分重要的技术经济意义。模具标准件的专业化生产和商品化供应,极大地促进了模具工业的发展。广泛应用 实现专业化和规模化生产,并带动模具标准件商品市场的形成与发展。可以说没有模具标准件的专业化和商品化,就没有模具工业的现代化。 汽车模具标准件的设计原则: (1)设计的标准件必须满足产品使用和技术性能,并能便于组装及

修配。 (2)设计的汽车模具标准件必须有利于提高金属材料的利用率,减少材料的品种和规格,尽可能降低材料的消耗。在允许的情况下采用价格低廉的材料,尽可能使零件做到无废料及少废料冲裁。 (3)设计的标准件必须形状简单,结构合理,以有利于简化模具结构、简化工序数量,即用最少、最简单的冲压工序完成整个零件的加工,减少再用其他方法加工,并有利于冲压操作,便于组织实现机械化与自动化生产,以提高劳动生产率。 (4)设计的汽车模具标准件,应有利于尽可能使用现有设备、工艺装备和工艺流程对其进行加工,并有利于冲模使用寿命的延长。汽车模具标准件的维修知识: 汽车模具标准件的维修是极其细致的工作,每个损坏的汽车模具标准件都需要精心的维护和保养,这样才能够达到我们预期的效果,延长模具的使用寿命。 冲头、凹模套:汽车模具标准件上使用的冲头、凹模套大部分都采用标准件,汽车模具在使用过程中冲头易出现折断、弯曲和啃坏现象.凹模套一般都是啃坏的.冲头和凹模套的损坏一般都用相同规格的零件进行更换.冲头的参数主要有工作部分尺寸、安装部分尺寸、长度尺寸等. 紧固零件:检查紧固零件是否松动、损坏现象.采取的办法就是找相同规格的零件进行更换. 压料及卸料零件:压料零件如压料板、优力胶等,卸料零件如卸料板,