硅橡胶防污闪涂料涂覆工艺

硅橡胶防污闪涂料涂覆工艺

郝文光

1,2

,彭桂荣,李青山1

(11北京电力设备总厂,北京102401;

21燕山大学材料学院,河北秦皇岛066004)

摘 要:电器设备涂覆硅橡胶防污闪涂料(RT V 涂料)后能够大幅度提高污闪电压,本文在丙烯酸聚氨酯底漆上,采用不同的方法刷涂RT V 防污闪涂料并研究其附着情况,发现底漆中—OH 含量提高、干燥处理及加入偶联剂均有利于防污闪涂层的附着,而底材固化后放置时间的延长却不利于防污闪涂层的附着,并初步分析了原因。

关键词:硅橡胶防污闪涂料;丙烯酸聚氨酯底漆;偶联剂

中图分类号:T Q 63017 文献标识码:A 文章编号:0253-4312(2008)03-0049-03

作者简介:郝文光(1973—),男,工程师,从事电器产品设计,绝缘材料复合材料制备及成型工艺。

D iscussi on on Appli ca ti on Technology of RTV

S ili cone Rubber D i rt -Fl a shover Resist an t Coa ti n gs

Hao W enguang 1,2

,Peng Guir ong 2

,L i Q inshan

2

(1.B eijing Electric Po w er Group,B eijing 102401,China;2.S tate Key L aboratory of

M etastable M aterials Science and Technology,Yanshan U niversity,Q inhuangdao,Hebei 066004,China )

Abstract:RT V silicone rubber coatings on insulat ors can increase the dirt flashover voltage .The RT V

dir -tflashover resistant coatings was app lied on acrylic polyurethane p ri m er by vari ous app licati on methods .The influence on adhesi on is investigated .It is found that the increase of -OH content in p ri m er,drying,and treated with coup ling agent are p referable t o i m p r ove the adhesi on of RT V coating on p ri m er .The adhe 2si on will be decreased with the ti m e exposed t o air for p ri m er after cure,which is attributed t o the reacti on of -OH gr oup with water in air .

Key W ords:silicone rubber dirt -flashover resistant coatings;acrylic polyurethane p ri m er;coup ling

0 引 言

随着城乡工农业生产的发展,环境恶化,电压升高和网络扩展,电网的污闪事故不断增多[1]。电力系统户外设备的表面自然积污现象是不可避免的,在潮湿条件(如雾、露、 雨)下设备外绝缘水平大大降低,因而在正常运行情况下发生表面闪络,即污闪,一般其闪络电压是正常值的20%以下,污闪可造成电网停电。近几年在多个电网的输电线路相继发生了污闪事故,如2001年2月22日,在辽宁、河南、河北和京津唐地区发生了大面积污闪事件[1]。硅橡胶防污闪涂料(RT V 涂料)具有优良的耐温特性、介电性、耐候性、憎水性、涂敷工艺简单等优点,特别是其具有优良的憎水迁移性,在绝缘子表面涂覆一层RT V 涂料,能够大幅度地提高其污闪电压,防止在自然积污、潮湿的条件下,电瓷瓶发生沿面闪络,确保电网的安全运行。国内20世纪80年代初,清华大学率先对RT V 进行了研究,而后天津、河北、河南等地区的一些生产厂家相继研制生产了该涂料

[1]

。经过十几年的挂网运行,取得了明显的防污闪效果[1]。

通常RT V 涂料主要喷涂在绝缘子等高表面能的无机材料表面,具有很强的附着力;但在有机低表面能表面涂敷时,如果处理不当,会发生脱落现象,如某单位电器产品曾多次发生

RT V 涂层起泡、脱落的现象。本文通过采用不同涂敷工艺

[1]

,

研究RT V 防污闪涂料在丙烯酸聚氨酯底材的附着情况,并对附着现象进行了分析,初步探讨了附着机理,提出了涂敷RT V 防污闪涂料应采用的工艺措施。

1 原材料及试验设备

羟基丙烯酸树脂:帝斯曼先达合成树脂公司;N -75固化剂:天津开发区国隆化工有限公司;三乙胺:上海建北有机化工有限公司;RT V 防污闪涂料:自配;偶联剂KH -550:江苏金坛华东偶联剂厂。

GF D 型电动漆膜附着力试验仪:天津市精科材料试验

机厂。

9

4第38卷第3期涂料工业

Vol .38 No .3

2008年3月P A I N T &C OATI N GS I N DUSTRY M ar .2008

2 试样的制备和试验

2.1 有机底材制备

分别按照n(—NC O)∶n(—OH)为1∶1105(1#底材)和1∶1115(2#底材)配制丙烯酸聚氨酯,并刷涂多个样板后于120℃烘箱内,烘2h。冷却后于清洁干燥处保存。

2.2 防污闪涂层试样的制备

刷涂前用丙酮擦净丙烯酸聚氨酯底材,待干燥后,分别在1#和2#样板上在刷RT V涂料,放置24h后进行试验。

2.3 防污闪涂层的附着力试验

按G B/T1720—1979(1989)方法进行附着力试验。

3 结果与讨论

3.1 试验结果分析

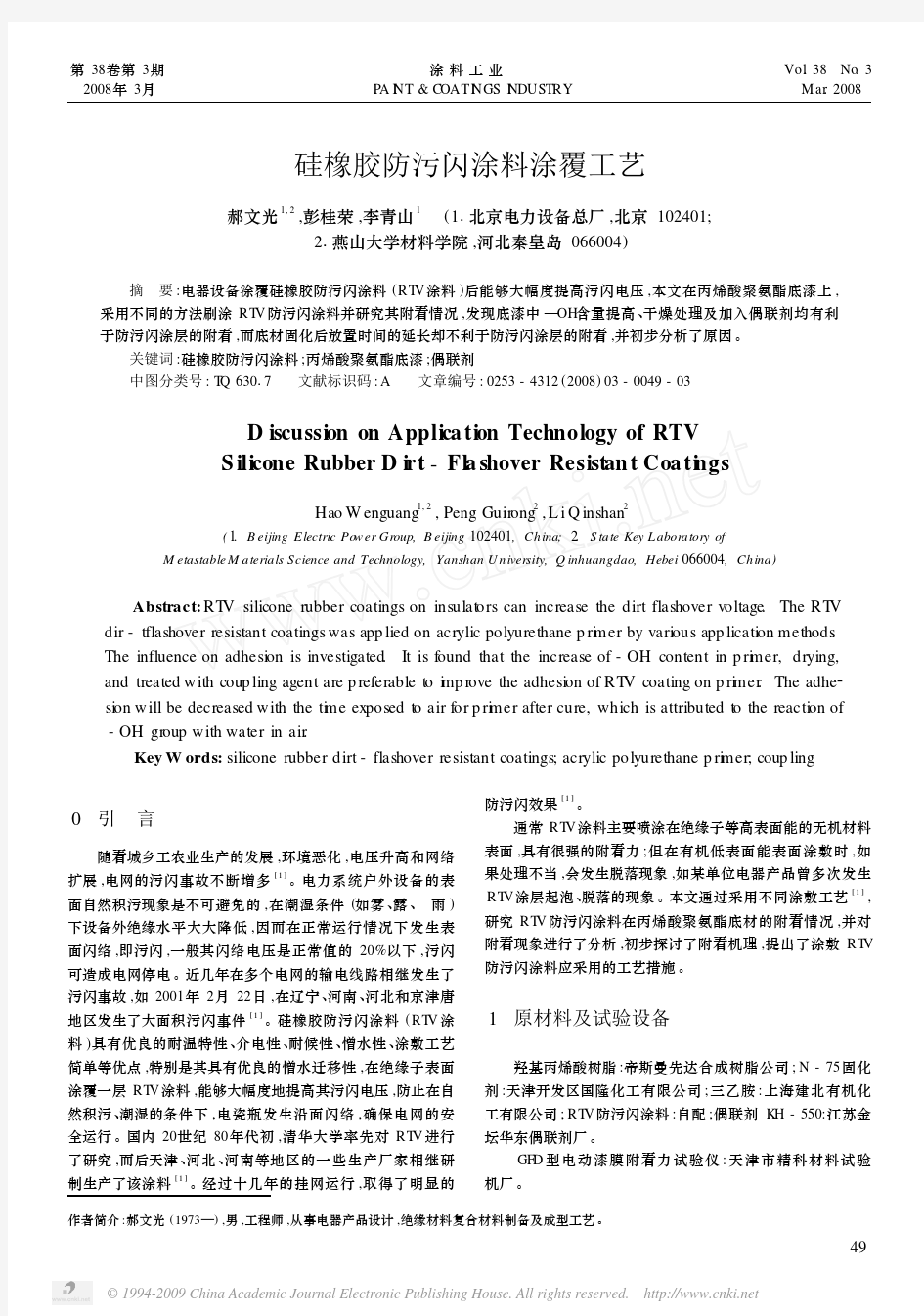

不同工艺涂敷RT V涂料的附着力结果见表1。

3.1.1 有机底材放置时间对附着力的影响

通过1#和2#底材的1~7号试验,可以看出随着有机底材放置时间的延长,RT V涂层的附着力明显变差。说明随着底材表面活性基团的活性逐步丧失,导致涂层附着变差。也就是说,RT V涂层与有机底材之间形成化学键(或氢键)是其牢固附着的基础。

3.1.2 —OH含量对附着力的影响

分别对比3~7号试验中1#和2#底材数据,可以看出随着有机底材放置时间的延长,RT V涂层对2#底材的附着力明显好于对1#底材的附着力。而1#和2#底材仅仅有n(—NC O)∶n (—OH)的区别,即使因放置时间的延长,部分—OH失去活性,2#底材的活性—OH含量还是高于1#底材。说明有机底材中活性—OH含量的增多有利于提高RT V涂层的附着。

3.1.3 有机底材干燥处理对附着力的影响

分别对比1#和2#底材7、8号试验数据,可以看出有机底材

表1 附着力试验结果

Table1 Test results of adhesi on

试验

序号

底材放

置时间/d

涂覆工艺

附着力/级

1#底材2#底材10直接涂RT V涂料11

27直接涂RT V涂料11

315直接涂RT V涂料11

422直接涂RT V涂料31

530直接涂RT V涂料72

637直接涂RT V涂料74

745直接涂RT V涂料77

8

有机底材加热至110℃,

2h后,涂RT V涂料

11 9

先涂偶联剂,

再涂RT V涂料

11 10

配制RT V涂料时

加入偶联剂

11

放置45d后,RT V涂层对其附着已经非常差了,然而通过加热有机底材,RT V涂层的附着力又有很大提高。说明通过加热可以使底材表面活性基团得到恢复,因而推测有机底材表面活性基团的降低可能是由于表面羟基与水分结合(形成氢键)有关,通过加热,破坏了氢键,有机底材表面羟基又得到恢复。

3.1.4 偶联剂对附着力的影响

通过9、10号试验,无论先在有机底材表面涂覆一层偶联剂,还是在RT V涂料中添加偶联剂,都能够显著提高RT V涂层在有机底材表面的附着。说明偶联剂已经在RT V涂层和有机底材之间起到桥梁作用,提高涂层的附着能力。

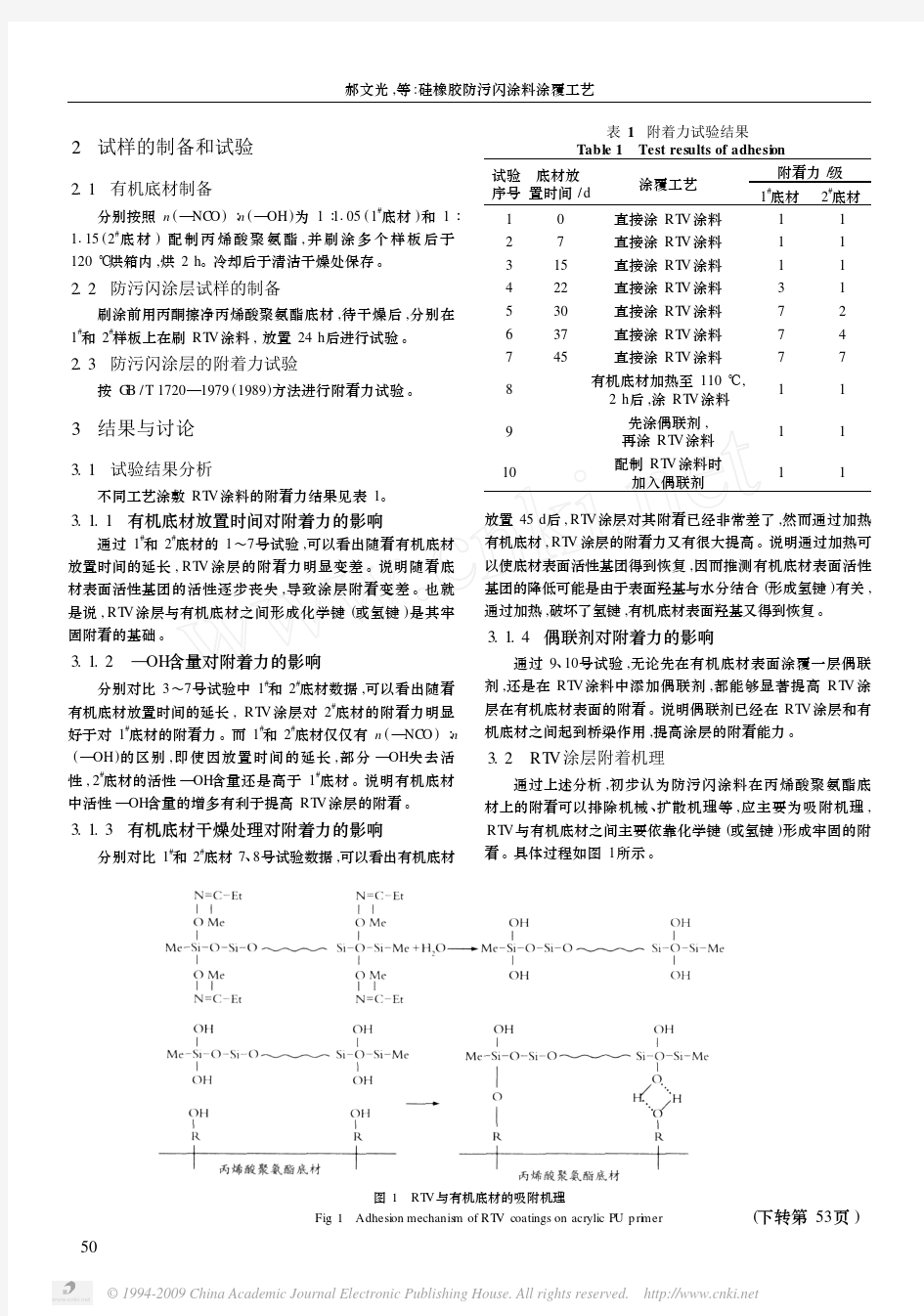

3.2 RT V涂层附着机理

通过上述分析,初步认为防污闪涂料在丙烯酸聚氨酯底材上的附着可以排除机械、扩散机理等,应主要为吸附机理, RT V与有机底材之间主要依靠化学键(或氢键)形成牢固的附着。具体过程如图1所示。

图1 RT V与有机底材的吸附机理

Fig.1 Adhesi on mechanis m of RT V coatings on acrylic P U p ri m er(下转第53页) 05

郝文光,等:硅橡胶防污闪涂料涂覆工艺

-1底漆遭到了破坏,导致了该特种功能涂层起皮现象。这一点进一步验证了该特种功能涂料在实验室阶段的全面环境性能实验以及底、面漆配套全面环境性能实验结果,因此在使用该特种功能涂层时需要对该批零部件原有的底漆进行脱除处理,选用配套的磷化底漆体系。

根据目前实际零部件是毛孔较多的铸铝,采用小型喷砂的方法可以较彻底地去除旧底漆涂层,操作中同时需要对加工面进行适当保护。4 可靠性试验

采用XF06-2作为底漆、该特种功能涂层为中间层以及S04-60作为面漆构成该零部件的特种功能涂层系统,在实际应用的零部件上喷涂了该涂层系统并经过60℃环境10h固化后,进行了可靠性试验,包括高、低温贮存试验、温度冲击试验、振动试验和综合应力试验,试验结果见表5。

表5 特种功能涂层体系可靠性试验结果

Table5 Exper i m en t results of spec i a l functi ona l coa ti n g syste m under d i fferen t cond iti on

试验项目试验条件试验结果

高温贮存GJB15013—1986 70℃/48h外观完好,无开裂、无起皮、无脱落低温贮存GJB15014—1986 -55℃/24h外观完好,无开裂、无起皮、无脱落

温度冲击GJB15015—1986 -55℃~75℃,保持时间1h,

转换时间不大于5m in,循环3次

外观完好,无开裂、无起皮、无脱落

振动试验GJB150116—1986

随机振动:

15Hz01016g2/Hz,22Hz01016g2/Hz

40Hz010048g2/Hz,1050Hz010048g2/Hz

1500Hz0104g2/Hz,2000Hz01008g2/Hz

试验轴向:3向

试验时间:每个方向215h。

外观完好,无开裂、无起皮、无脱落

综合应力试验GJB899—1990外观完好,无开裂、无起皮、无脱落

从表5中可以看出,实际零部件喷涂该特种功能涂层系统在经过严格的可靠性试验后,外观完好,无开裂、无起皮、无脱落,证明该涂层体系性能优良,满足了实际工程应用可靠性的要求。

5 工程化应用情况

通过对该特种功能涂料的工程化应用研究,确定了在实际工程应用过程中的喷涂工艺参数以及实际工程使用环境中的涂层固化干燥方式,检验了工程底漆配套性,最后通过一系列工程应用可靠性考核,保证了该特种功能涂层在工程批量应用上的可靠性,目前已完成600kg该特种功能涂料的工程化应用,为更大批量的工程化应用奠定了良好的基础。

参考文献

[1] 战凤昌,李悦良,刘启新,等.专用涂料[M].北京:化学工业出

版社,1988:471-507.

[2] 虞兆年.涂料工艺[M].北京:化学工业出版社,1996:250

-436.

收稿日期 2007-06-21

(上接第50页)

3.3 有机底材上RT V涂敷效果

配制RT V涂料时直接加入偶联剂是非常简单实用的措施。某厂采用该措施后,其产品在运行5a后,涂层仍然有优异的附着性能,未发生起皮、脱落的现象,从而证明该措施是合理的。

4 结 语

(1)防污闪涂料与丙烯酸聚氨酯底材的羟基间形成化学键(或氢键)是牢固附着的基础。

(2)丙烯酸聚氨酯底材固化后,随着时间的延长表面活性基团逐步丧失,是导致防污闪涂料附着力降低的主要原因。

(3)丙烯酸聚氨酯底材固化后,经一段时间(3周以上)涂敷防污闪涂料时,应先喷涂偶联剂,然后再涂敷,否则容易脱落。

(4)在生产RT V防污闪涂料时,加入偶联剂也能够保证在丙烯酸聚氨酯涂层表面的附着。

参考文献

[1] 陈洪波,钟聪,何松.浅析RT V防污闪涂料在电力系统的应用

[J].四川电力技术,2003(1):39-40.

收稿日期 2007-12-05(修改稿)

35

杨军华,等:某特种功能涂料的工程化应用研究

硅橡胶防污闪涂料涂覆工艺

硅橡胶防污闪涂料涂覆工艺 郝文光 1,2 ,彭桂荣,李青山1 (11北京电力设备总厂,北京102401; 21燕山大学材料学院,河北秦皇岛066004) 摘 要:电器设备涂覆硅橡胶防污闪涂料(RT V 涂料)后能够大幅度提高污闪电压,本文在丙烯酸聚氨酯底漆上,采用不同的方法刷涂RT V 防污闪涂料并研究其附着情况,发现底漆中—OH 含量提高、干燥处理及加入偶联剂均有利于防污闪涂层的附着,而底材固化后放置时间的延长却不利于防污闪涂层的附着,并初步分析了原因。 关键词:硅橡胶防污闪涂料;丙烯酸聚氨酯底漆;偶联剂 中图分类号:T Q 63017 文献标识码:A 文章编号:0253-4312(2008)03-0049-03 作者简介:郝文光(1973—),男,工程师,从事电器产品设计,绝缘材料复合材料制备及成型工艺。 D iscussi on on Appli ca ti on Technology of RTV S ili cone Rubber D i rt -Fl a shover Resist an t Coa ti n gs Hao W enguang 1,2 ,Peng Guir ong 2 ,L i Q inshan 2 (1.B eijing Electric Po w er Group,B eijing 102401,China;2.S tate Key L aboratory of M etastable M aterials Science and Technology,Yanshan U niversity,Q inhuangdao,Hebei 066004,China ) Abstract:RT V silicone rubber coatings on insulat ors can increase the dirt flashover voltage .The RT V dir -tflashover resistant coatings was app lied on acrylic polyurethane p ri m er by vari ous app licati on methods .The influence on adhesi on is investigated .It is found that the increase of -OH content in p ri m er,drying,and treated with coup ling agent are p referable t o i m p r ove the adhesi on of RT V coating on p ri m er .The adhe 2si on will be decreased with the ti m e exposed t o air for p ri m er after cure,which is attributed t o the reacti on of -OH gr oup with water in air . Key W ords:silicone rubber dirt -flashover resistant coatings;acrylic polyurethane p ri m er;coup ling 0 引 言 随着城乡工农业生产的发展,环境恶化,电压升高和网络扩展,电网的污闪事故不断增多[1]。电力系统户外设备的表面自然积污现象是不可避免的,在潮湿条件(如雾、露、 雨)下设备外绝缘水平大大降低,因而在正常运行情况下发生表面闪络,即污闪,一般其闪络电压是正常值的20%以下,污闪可造成电网停电。近几年在多个电网的输电线路相继发生了污闪事故,如2001年2月22日,在辽宁、河南、河北和京津唐地区发生了大面积污闪事件[1]。硅橡胶防污闪涂料(RT V 涂料)具有优良的耐温特性、介电性、耐候性、憎水性、涂敷工艺简单等优点,特别是其具有优良的憎水迁移性,在绝缘子表面涂覆一层RT V 涂料,能够大幅度地提高其污闪电压,防止在自然积污、潮湿的条件下,电瓷瓶发生沿面闪络,确保电网的安全运行。国内20世纪80年代初,清华大学率先对RT V 进行了研究,而后天津、河北、河南等地区的一些生产厂家相继研制生产了该涂料 [1] 。经过十几年的挂网运行,取得了明显的防污闪效果[1]。 通常RT V 涂料主要喷涂在绝缘子等高表面能的无机材料表面,具有很强的附着力;但在有机低表面能表面涂敷时,如果处理不当,会发生脱落现象,如某单位电器产品曾多次发生 RT V 涂层起泡、脱落的现象。本文通过采用不同涂敷工艺 [1] , 研究RT V 防污闪涂料在丙烯酸聚氨酯底材的附着情况,并对附着现象进行了分析,初步探讨了附着机理,提出了涂敷RT V 防污闪涂料应采用的工艺措施。 1 原材料及试验设备 羟基丙烯酸树脂:帝斯曼先达合成树脂公司;N -75固化剂:天津开发区国隆化工有限公司;三乙胺:上海建北有机化工有限公司;RT V 防污闪涂料:自配;偶联剂KH -550:江苏金坛华东偶联剂厂。 GF D 型电动漆膜附着力试验仪:天津市精科材料试验 机厂。 9 4第38卷第3期涂料工业 Vol .38 No .3 2008年3月P A I N T &C OATI N GS I N DUSTRY M ar .2008

防污闪涂料施工技术措施

防污闪涂料施工技术措施 编制单位: 联系人: 联系电话: 编制日期:2008年3月2日 防污闪涂料施工技术措施 一、概述 架空线路污闪事故是一种影响面广,危害性大的事故,随着工业的发展,空气被污染程度愈来愈重,线路的污闪事故也日益增多。 污闪事故有明显的季节性,污秽季节一般为从初秋到来年初春。我国东北、西北地区约200天,华北地区约180天,华东地区约120天。在污秽季节内,绝缘子串表面积污多,等值附盐密度大,如未及时清扫,遇潮湿天气很可能发生污闪。 污闪事故面积大,维持时间长。污闪一旦发生,往往不能依靠重合闸迅速恢复送电,有时还会导致导线断线事故。因此,在处理污闪事故时,需要更换一批损坏的绝缘子,更换损坏的导线,还要清扫绝缘子,处理事故时间长,停电损失也大,所以大面积污闪事故常为恶性事故。 由于污秽问题的严重性,在一些大城市、工业区附近,污闪跳闸次数已经大大超过雷击跳闸次数。我国现在污闪事故造成的损失电量为雷害的9.3倍。 二、污闪事故的原因 线路在运行过程中,绝缘子表面难免粘附一些污秽物。这污秽物一般均有一定的导电性和吸温性,在温度较大的条件下会大大降低绝缘子的绝缘水平,

从而加大绝缘子表面泄漏电流,以致在工作电压下也能发生绝缘子闪络事故。 1、污秽的种类:自然污秽、工业污秽、生活污秽等; 2、污秽事故的发生:污秽事故的沿面放电(简称污闪)是在工频运行电压长期作用下产生的。 普通的灰尘容易被雨水冲刷掉,所以对绝缘性能影响不大。可是工业粉尘附着在绝缘子表面上形成一层薄膜,就不易被雨水冲掉,因此对绝缘子影响很大。污秽物质在干燥情况下,电阻很大,导电不好,对线路安全运行没有很大危险。但在雾、雨的潮湿天气里,绝缘子表面污物吸收水分而呈离子状态,此时电导大为增加,泄漏电流也急剧增加。泄漏电流大小与积污量、污秽物的导电性能、污层吸潮性能的强弱以及水的导电性能有关。当泄漏电流增加时,绝缘子表面某些污层较薄的地方或潮湿程度较轻的地方,尤其像直径最小的绝缘子钢脚附近电流密度大的地方,局部污秽首先发热烘干,形成高电阻的干燥带。此干燥带的电压迅速升高,如果空气的耐压强度低于加在干燥带上的电压,则在干燥带上首先发生局部放电。此时电压加在干燥带的其余部分,当电压大于此部分空气的耐压强度时,使整个绝缘子发生闪络。当一个绝缘子发生闪络时,绝缘子串上的电压就加在其余绝缘子的干燥带上,迫使所有绝缘子快速串联放电而形成污闪。 3、污闪的四个阶段: ⑴绝缘表面积污; ⑵绝缘表面湿润; ⑶局部放电的产生; ⑷局部放电的发展并导致闪络。 4、污闪事故的特点

220kv变电站喷涂防污闪涂料prtv供货及喷涂技术规范书

竭诚为您提供优质文档/双击可除 220kv变电站喷涂防污闪涂料prtv供货 及喷涂技术规范书 篇一:升压站RtV喷涂工艺- 盐湖110千伏变电站喷涂pRtV 防污闪涂料施工 新疆施工方案洁公司高 1、工程概况: 盐湖110千伏变电站,站内的110间隔断路器、隔离开关、电 压互感器、避雷器、耦合电容器等瓷质设备及,35千伏电容器、电抗器、变压器套管等进行防污闪pRtV喷涂。 2.施工前应具备的必要条件 4、质量目标: 1.1《电力建筑施工及验收技术规范(电气篇)》 1.2《电力建设安全施工管理规定》(1996版) 1.3相关的工作联系单位安全规范 1.4国调中心(1997)130号文 1.5dl/t627—1997

5、施工工序及施工方法: 5.1物面处理 5.1.1除油、灰尘 5.1.1.1先用抹布或毛刷清除灰尘及其他其它物质形成的玷污,使被涂物表面干净、无油点、污迹及灰尘。 5.2.2喷涂pRtV防污闪涂料 5.2.2.1要求喷涂均匀,无透底、气泡、流挂及漏涂。 5.2.2.2待第一层喷涂干后,检查质量无问题,在进行第二次喷涂,涂刷喷涂均匀,无透底、气泡、流挂及漏涂,且表面光亮。总厚度达0.44mm以上。 5.3保养 5.3.1涂膜表面干燥前,大风雨及浓雾天气要覆盖防雨、防砂及防雾塑料薄膜,以免造成涂膜分层、起毛、沾污及产生气泡。 6、工序质量及工艺标准: 6.1物面处理:设备的表面清洁、干燥、无灰尘、油污、油垢。 6.2喷涂的外观:均匀,无透底、气泡、流挂及漏涂,表面光亮。 6.3厚度要求:0.44mm以上,涂面光华平整,色泽均匀一致无透底、斑迹,气泡、起泡。若涂刷时,无明显的刷痕。 6.4粘附力:粘附良好,无分层气泡、起毛、涂层干燥

试论新型无毒长效船舶海洋防污涂料的制备

试论新型无毒长效船舶海洋防污涂料的制备 摘要:本文分析了新型无毒长效船舶海洋防污涂料制备技术的示范与开发,从 单体树脂合成试验开始,逐步完成防污涂层的整体设计,并对其防污效果进行了 严格测试,最后对其防腐能力及防污能力进行了综合评价,发现新型无毒长效船 舶海洋防污涂料具有良好性能,具有很高的推广应用价值。 关键词:新型无毒长效船舶海洋防污涂料制备 当前,传统的长效、接触型、释放型等防污涂料的有悖于国际海事组织颁布的《控制船 底有害防污体系的公约》的相关条款,因此正逐渐退出市场。然而,制定的对船舶强制30 个月的年检规定,使得具有更显著防污效果及更长防污期限的新型无毒长效船舶海洋防污涂 料--丙烯酸-有机硅树脂为基料的自抛光防污涂料,在市场上颇受欢迎。那么,如何制备新型 无毒长效船舶海洋防污涂料,是相关部分需要思考的问题。 一、丙烯酸-硅防污涂料用树脂的表征与合成 本实验的主要目的是把有机聚硅氧烷应用进丙烯酸树脂的分子中,以便从结构上与组织 上使得丙烯酸树脂的性能发生改变,从而变成室温固化、具有良好附着力与柔韧性的新型树脂。利用把具有羟基侧链的丙烯酸酯单体引入到丙烯酸树脂中,可使其交联程度进一步加深,从而和异氰酸酯固化剂融合在一起形成一种新的双组分涂料。溶剂类丙烯酸树脂的主要引发 剂有两种:偶氮类与过氧类。该试验中选择的是偶氮类中的异丁腈与过氧类中的苯甲酸叔丁酯,以便将两者进行对比。借助一定的试验过程及能耗分析,本实验最终选用了偶氮型异丁 腈作为引发剂。因为单体残留对树脂的正常性能产生巨大影响,因此为了提高单体的反应完 全性,本试验中将单体与引发剂进行了滴加混合,并采用了一定的催化剂工艺。具体来讲, 在滴加完单体之后,进行数小时的保温处理,然后将适量引发剂滴加进去,可显著优化转化率。热固性树脂具有的分子量通常应不超过30000,主要几种在10000--20000,而Mw/Mn 应保持在2.3--3.3。该项目中拟定的分子量是15000。由于热塑性丙烯酸改性有机硅树脂在实 际成膜环节中难以实现深度交联,所以要想确保涂膜性能的分子量足够大,就需要将其分子 量设计在75000--120000,应尽可能使得树脂具有较小的分布范围,通常应将Mw/Mn保持在20.--2.2.该试验中合成的热塑性丙烯酸改性有机硅树脂的分子量设计为120000。由于选择的 溶剂对树脂的性能及合成进程具有很大影响,因此应科学而慎重地选择。 二、丙烯酸-硅和环氧聚硅氧烷防污涂料的配方 下表中(表1与表2)依次表示的是丙烯酸硅自释放防污涂料的相关配方设计、环氧聚 硅氧烷自释放防污涂料的相关配方设计。本试验借助环氧聚硅氧烷防污涂料(使用的固化剂 为Dynasilan AMEO),当成试验参照样板,两者同步完成测试。 在试验中我们发现,依照上述配方制造的防污涂料,一次成膜量为100--150μm,说明具 有理想的施工性能及较高物理强度。 三、两种防污涂料性能测试与使用范围评价 依据两种树脂的具体性质,能较为容易地拟定出符合这两个类型防污涂料的相关连接涂料,其是可用在海洋中的船舶涂层与树脂防污涂层间过度的涂料层,可保证前后涂层之间及 水下防腐层之间都具有较高的附着力。一种基于硅树脂的三组分过渡涂料和硅树脂与厚浆类 环氧防污涂料之间都具有很高的附着力,从而可较好地符合阴极保护的涂层需求。本试验的 最终目的,是为了设计一种适合全世界范围内航速超过18节船舶用的、船舶水线以下设施 使用的、坞修间隔超过60个月的防污涂层。这属于船舶的第三代防污涂层,是以双组分有 机硅树脂、高体积固含量、没有生物杀虫剂的防污涂料。该防污涂料能实现憎水、低表面能、表面保持光滑的特性,可借助船舶行驶速度将表面的污染物大量清除掉。在测试新型无毒长 效船舶海洋防污土层所具有的性能的过程中,由于需要分析船舶涡轮叶片在正常旋转中会形 成很对气泡可破坏防污涂层,这就需要防污涂层的物理强度足够大。在实际的测试活动中, 所选用的测试方法是依照涂装标准将已经完成涂覆的各个试板放置到开水中,做超过2小时 的强化试验。试验结果表明,每一个试板在开水中都能确保涂膜具有很好的完整性,光泽也

±660直流线路绝缘子防污闪问题的探讨

±660直流线路绝缘子防污闪问题的探讨 摘要 ±660kV银东直流输电工程正式双极投运,标志着西电东送、外电入鲁的战略目标的初步实现。本文通过对特高压直流输电系统的绝缘子防污闪问题的探讨、并结合±660kV银东直流输电线路的运行特点,提出±660直流线路绝缘子防污闪的可行性措施,为今后±660kV银东直流输电线路的防污闪工作提供参考。 Abstract the successfully putting into operation of ±660kV Yin-East HVDC project, marks the preliminary realization of the strategic target of west-east power transmission and the outside power’s entering into Shandong province . In this article, through the discussion to UHVDC system insulator‘s antifouling question and combination with the operation characteristics of ±660kV Yin-East HVDC transmission lines, we put forward some feasible measures to insulator’s antifouling problem in ±660kV HVDC transmission lines。through this ,we want to provide some reference for the antifouling question of ±660kV Yin-East HVDC project in the days to come。 前言 作为世界上第一条±660kV直流输电工程,银东直流输电线路在特高压直流输电领域开辟了先河,作为外电入鲁战略的重要组成部分,其双极投运的总容量能够满足整个青岛市的用电量,重要性不言而喻。由于银东直流的电压等级的特殊性,所以在线路维护和设计方面与交流甚至其他电压等级的直流线路有着很多的不同之处,其中,防污闪问题也是有待于进一步加强解决的重点和难点。所以,我们有必要对±660kV直流输电线路绝缘子防污闪问题进行探讨,并提出建设性意见,为进一步完善和提高其防污闪能力提供相关的理论支持。 本文通过分析电力线路防污闪方面的相关方法内容,结合±660kV银东直流

海洋防污涂料知识概括

海洋防污涂料 产品简介: 海洋防污涂料是一种特种涂料,主要作用是通过漆膜中防污剂(毒料)的逐步渗出防止海洋生物的污损。但是,早先的防污涂料在抑制海洋生物附着的同时也对海洋环境造成了二次污染。因此,开发高效、持久的绿色环保海洋防污涂料已成为研究的热点,且已有了相当的进展。 船舶、码头等水线以下的壳体长期与海水接触,受到海水的腐蚀; 海洋生物的附着使船舶的航速下降、船壳腐蚀速度加快,水中平台设施毁坏,电厂冷却水管道阻塞。对其涂覆各种海洋防污涂料可以防止以上问题出现。 分类: 检测标准: 项目技术标准 防污漆样板签好浸泡试验方法GB/T5370—2007 船底防污漆铜离子实海渗出率测定法GB/T6824—2008 船底防污漆有机锡单体实海渗出率测定法GB/T6825—2008 船舶防污漆防污性能动态试验方法GB/T7789—2007 防污漆耐阴极剥离性试验方法GB/T7790—2008 自抛光防污漆降阻性能动态试验方法圆盘转矩法GB/T7791—87 影响海洋防污涂料效果的主要因素: 涂料的防污效果主要表现在广谱性和长效性两方面。理想的海洋防污涂料应该对植物和动物性海洋附着生物有防附作用,并有较长的防污期效。现今的海洋防污涂料有效性一般为1 ~5 年。决定防污效果的因素主要有以下几方面: 1) 防污剂的含量一般来说,防污剂的含量越高,有效期就越长。

2) 防污涂层的表面自由能低表面自由能的涂层不容易产生附着,即使有了也附着不牢,容易清除或被流动的海水冲刷掉。 3) 涂层的弹性模量污损生物剥离所需的功为表面张力( γ) 和弹性模量( E) 乘积的1 /2 次方,即W =(γ·E) ?。弹性模量低的涂层上,海洋生物可在较小的外力下被剥除。 4) 涂层的光滑程度涂层表面越光滑,摩擦阻力越小,海洋生物越不容易附着,因此,涂料的光滑性也能延长涂料的寿命和清洁周期。 5) 涂层的疏水性疏水性的海洋防污涂料有明显的防污效果,目前已有研究将超疏水性( 表面与水的接触角大于150°) 的表面应用于海洋防污。 6) 涂层pH 值涂膜表层海水与正常海水的pH值相差越大,海洋生物越不容易附着。 主要品种: 先进的防污涂料技术主要源自欧美和日本,国内主要是仿制国外,而且还相对来说在研究阶段。以商业化的防污涂料主要分为两大类:一是含杀虫剂的防污涂料;二是不含杀虫剂的防污涂料(或称低表面能防污涂料,或污损释放型防污涂料FRC)。 1. 含杀虫剂的防污涂料 含杀虫剂的防污涂料时当前市场上最常用的,占据市场90%—95%。这类防污涂料又分为以下3种。 1) 水合型自抛光防污涂料 通过物理作用(受水流冲刷而溶解)抛光,无自平滑涂层表面的功效。防污涂料涂层主要是在均匀地减薄,同时因多孔皂化层的形成而新增微量粗糙度,增加航行时的摩擦力,会降低船速,逐渐增加油耗。 2) 水解型自抛光防污涂料 水解型自抛光防污涂料是在海水中通过化学反应(离子交换型和纯水解型)达到涂层抛光目的,有好的自平滑涂层表面的功效。不仅有效降低因涂装技术产生的原始粗糙度。对于能进行纯水解反应(如以丙烯酸硅烷基共聚物或甲基丙烯酸硅烷基共聚物为基料的水解型防污涂料)的防污涂料涂层,其船体表面在航运过程中,会变的更光滑,可减少航行的摩擦力,进而降低燃油用量,达到节能减排的目的。 目前市场上水解型自抛光防污涂料主要由以下类型:丙烯酸锌树脂;丙烯酸酮树脂;硅烷化丙烯酸树脂;羧酸锌树脂。 上述技术的主要机理都是逆酯化的水解或离子交换进行化学分解。聚合物的本身是疏水性的,因为它本身是通过一个酯键而被束缚在功能基团上的。当聚合物浸入海水中时,酯键断裂,留下羧酸盐从而提高聚合物的亲水性。 a) 丙烯酸铜共聚物自抛光防污涂料(离子交换型)

防污闪涂料

目录 一、天津市恒迪尔科工贸有限公司简介 二、天津市恒迪尔科工贸有限公司资质证件 三、纳米含填料单组分RTV长效防污闪涂料技术说明 四、电力工业部电气设备质量检验测试中心RTV试验报告 五、电力工业部电气设备质量检验测试中心PRTV试验报告 六、国家电力行业DL/T627-2004标准 七、公司部分供货单位一览表

天津市恒迪尔科工贸有限公司简介 天津市恒迪尔科工贸有限公司是以清华大学及天津市技术物理研究所为技术支持而成立的高科技民营企业。公司创始于2001年,坐落在天津市南开区科技园区,2004年公司通过了IS09001:2000国际标准认证。公司以其先进的经营理念和管理模式为依托,凭借坚实的技术后盾和先进的生产工艺,通过不懈努力解决了在恶劣天气环境下如何保证电网安全运行的种种难题,应用高科技纳米技术研制出有色纳米含填料单组份R1W防污闪涂料,业已投放市场,取得了显著的社会效益和经济效益并赢得广泛的社会赞誉,为电力系统安全运行及降低营运成本做出了巨大的贡献。 我公司采用先进技术对RTV涂料进行了充分研究,开发出了高效含填料RTW涂料(即带颜色的RTV涂料)。这种涂料的技术指标不仅完全满足DL /T627-2004《绝缘子用常温固化硅橡胶防污闪涂料》等标准的要求,而且其中关键性技术指标及性能与同类产品相比,也有了大幅度的提高。高效含填料砌Ⅳ涂料利用纳米技术实现了使RTV有颜色的梦想——不仅避免了RTV施涂过程中可能出现的漏洞,而且还便于用户验收管理。公司具备一支高素质及多年施工经验的RTV施涂队伍,使恒迪尔成为国内集RTV研发、生产、实验、销售、施工于一体的综合性公司。 公司用户遍及天津、河北、河南、宁夏、山东、江苏、新疆、东北等省市,产品在冶金、水泥、化工、矿山及盐雾等各种污秽环境广泛应用,在实际应用中得到用户高度评价。 05年我公司在RTV研发基础上研制出RTV升级替代产品PRTV。PRTV 防污闪涂料,是一种电力系统用新型电气功能材料,是专为电网及各发、

XD-1型单组份硅橡胶长效防污闪涂料

XD-1型单组份硅橡胶长效防污闪涂料 简介:XD-1型单组份硅橡胶长效防污闪涂料,简称RTV防污闪涂料,近 年来防污闪涂料以其长效、免维护等突出特点作为一种新技术、新材料得到快速发展和广泛应用。XD-1型单组分硅橡胶长效防污闪涂料性能优异,是一种新型的工业涂料。 特点:XD-1型单组分硅橡胶长效防污闪涂料的特点如下: ①XD-1型单组分硅橡胶长效防污闪涂料含有白色的抗电弧添加剂; ②XD-1型单组分硅橡胶长效防污闪涂料为脱醇型硅橡胶涂料,无毒、无害、无污染、无腐蚀,一种新型的环保涂料; ③XD-1型单组分硅橡胶长效防污闪涂料能大幅度提高电力输变电设备外绝缘污闪电压,经电科院试验耐污闪电压达到2.35倍。(在灰份2.0、盐密0.4条件下与未涂瓷瓶比较) ④XD-1型单组分硅橡胶长效防污闪涂料具有良好的憎水性和憎水迁移性,该涂料表面硫化后不吞食污秽,并可使涂料的憎水性迁移到污秽表面,该涂料长期富有弹性不龟裂。 ⑤硅橡胶具有耐臭氧、耐紫外线、抗老化寿命长的特性,单组份硅橡胶防污闪涂料也同样具有这些特性,这是其它防污闪涂料所不可比拟的。 使用方法: 用棉纱布清除瓷质绝缘表面的污秽和水分,然后用毛刷涂刷或用喷枪喷涂,喷涂可加入10-20%左右的石油醚或120#溶剂油稀释后喷涂,涂层以不滴流、不漏涂为目的。其厚度0.3-0.5mm为宜,一般以涂(喷)两遍为好,用料4m2/kg。吸附)。 注意事项: ①XD-1型单组分硅橡胶长效防污闪涂料一般使用寿命十年,污秽不太严重或粉尘较小地段可延长使用寿命。 ②达到使用年限后可用清除剂除净后再喷涂,或在原基础上用120#汽油擦净后再次着涂。 ③对于粉尘大于80吨/平方公里,月地区慎用。若应用,可每段时间注意其憎水迁移性并附以清扫措施。 ④施工温度:-20℃~+40℃,湿度≤70%。 包装、贮存及运输: 金属桶装5kg包装。保存期半年,无论任何包装必须一次用完。(桶装一次不用完应立即充氮气密封保存)。第二天可去掉硫化表皮继续使用。阴凉干燥处存放。 应用范围: 发电厂升压站、供电局变电站及输配电缆缘子以及石化、钢铁、矿业一切易污染雾气淋水的电器设备瓷质外绝缘上使用。

船舶防污涂料的现状及发展

船舶防污涂料的现状及发展 应化0881 胡婷 摘要 随着对海洋环境的日益重视和环保法规的加强,新型船舶防污涂料的发展和应用成为必然。文章简要介绍了新型船舶防污涂料中的低表面能船舶防污涂料、硅酸盐防污涂料、自抛光涂料、含生物活性物质船舶防污涂料和电解船舶防污涂料等等的发展现状,并对国内外新型船舶防污涂料的发展动向进行分析。 前言 众所周知,海洋生物在船舶表面的附着,不仅会显著增加船体质量,增大航行阻力,降低船舶航速,从而加大燃油消耗,同时也会加速船舶腐蚀,缩短使用寿命。为了降低海洋生物附着的危害,防止海洋生物对船舶的污损,人们研究了多种防污技术。在过去几十年中,早期曾使用汞、砷等化合物配制防污涂料,但由于这些物质毒性大而被淘汰;随后研制了以氧化亚铜为主要毒料,松香、沥青、乙烯树脂和氯化橡胶为主要基料配制的防污漆;自2O世纪6O年代起,人们将有机锡化合物应用到防污涂料中,延长了防污时效,但这些防污涂料中含有化学毒性物质,会污染海洋环境。因此,近年来,新型的环保型海洋防污涂料不断问世。 从环保角度考虑,人们希望使用无公害防污技术,实现对海洋污损生物的防除。许多国家正在积极开展多种技术途径的长效和无公害防污材料和技术的研究,迄今为止,在新型船舶防污涂料的研发上,世界各大知名涂装涂料公司都在此领域做出了研究投入,也推出了许多研究成果。阿克苏诺贝尔公司的国际油漆有限公司新推出的Intersleek900涂料。美国宣威威廉姆斯保护和船舶涂料公司推出了一种可替代铜基船体涂料的环境友好型涂料——seaGuaId无重金属防污涂料。佐敦涂料(Jotun)已经在市场上确立了两种强大的防污涂料品牌——Sea Quantum 和SeaForc。丹麦老人涂料近期推出了基于硅酮水凝胶技术的第三代海洋生物不粘附涂料Hemp~il X。 目前,新型船舶防污涂料的开发主要采用以下几个途径:一是改变涂层表面的物理化学特性,如低表面能防污、高吸水不稳定表面防污、表面植绒防污等;

涂RTV长效绝缘子防污闪涂料技术协议

喷涂RTV长效绝缘子防污闪涂料技术协议 甲方:XX电业局 乙方:XX复合材料技术有限公司 XX复合材料技术有限公司(乙方)负责为XX电业局(甲方)提供RTV长效绝缘子防污闪涂料,同时负责对甲方进行喷涂施工,双方就有关技术问题进行友好协商,达成如下协议: 1、总则: 1.1本协议仅适用于甲方所属配电装置外绝缘喷涂RTV 涂料的生产与施工,涂料的生产和施工全部委托乙方完成,并根据甲方设备的停电计划分期进行喷涂,乙方应积极配合。 1.2乙方提供的产品及施工质量均符合本技术协议及有关国标、行业标准等。涂料应为综合性能高于《绝缘子用常温固化硅橡胶防污闪涂料》(DL/T627-2004)、各项指标符合企标《绝缘子用超长效室温固化硅氟橡胶防污闪涂料》(Q/12HX3951-2005)的优质产品,满足产品说明书技术要求。 1.3产品型号:RTV长效绝缘子防污闪涂料。 2、喷涂施工质量要求: 2.1涂敷前乙方应对设备进行彻底清扫,必须保证清扫质量后方可涂敷。

2.2喷涂过的绝缘子表面应完整、均匀、平整、无气泡、无挂丝、滴流现象。完工后不能存在拉丝现象。 2.3绝缘子上喷涂RTV涂料后,有涂层绝缘子的干闪络电压(湿闪络电压)相对无涂层绝缘子的闪络电压(湿闪络电压)不得降低。 2.4在0.1mg/cm2及以上盐密下,相同试验条件的有涂层绝缘子的污闪电压U1相对无涂层绝缘子的污闪电压U2之比U1:U2不得小于2。 2.5涂料应具有良好的憎水性及憎水迁移性,防污闪稳定有效期为10年。 2.6RTV涂层的耐温变化-40℃--+80℃,涂层应在30分钟内表面固化(表面不沾手),24小时内实干,7天内完全固化(可以踩踏)。 2.7乙方应组织专业队伍施工并确保施工条件,确保涂料中不混入水分及污秽。 2.8运行10年后可考虑涂敷第二涂料,如测试的各项指标在正常范围内可延长使用寿命。 3、验收: 3.1乙方向甲方提供产品详细技术指标与技术说明书,有效的出厂合格证、出厂试验报告,所供产品有效期内的型式试验报告。 3.2乙方涂料运到甲方指定地点后,由甲方按

试论新型无毒长效船舶海洋防污涂料的制备

试论新型无毒长效船舶海洋防污涂料的制备 发表时间:2017-09-29T09:43:18.483Z 来源:《基层建设》2017年第15期作者:聂新峦顾启民 [导读] 摘要:本文分析了新型无毒长效船舶海洋防污涂料制备技术的示范与开发,从单体树脂合成试验开始,逐步完成防污涂层的整体设计,并对其防污效果进行了严格测试,最后对其防腐能力及防污能力进行了综合评价,发现新型无毒长效船舶海洋防污涂料具有良好性能,具有很高的推广应用价值。 江苏扬子鑫福造船有限公司江苏泰兴 225453 摘要:本文分析了新型无毒长效船舶海洋防污涂料制备技术的示范与开发,从单体树脂合成试验开始,逐步完成防污涂层的整体设计,并对其防污效果进行了严格测试,最后对其防腐能力及防污能力进行了综合评价,发现新型无毒长效船舶海洋防污涂料具有良好性能,具有很高的推广应用价值。 关键词:新型无毒长效船舶海洋防污涂料制备 当前,传统的长效、接触型、释放型等防污涂料的有悖于国际海事组织颁布的《控制船底有害防污体系的公约》的相关条款,因此正逐渐退出市场。然而,制定的对船舶强制30个月的年检规定,使得具有更显著防污效果及更长防污期限的新型无毒长效船舶海洋防污涂料--丙烯酸-有机硅树脂为基料的自抛光防污涂料,在市场上颇受欢迎。那么,如何制备新型无毒长效船舶海洋防污涂料,是相关部分需要思考的问题。 一、丙烯酸-硅防污涂料用树脂的表征与合成 本实验的主要目的是把有机聚硅氧烷应用进丙烯酸树脂的分子中,以便从结构上与组织上使得丙烯酸树脂的性能发生改变,从而变成室温固化、具有良好附着力与柔韧性的新型树脂。利用把具有羟基侧链的丙烯酸酯单体引入到丙烯酸树脂中,可使其交联程度进一步加深,从而和异氰酸酯固化剂融合在一起形成一种新的双组分涂料。溶剂类丙烯酸树脂的主要引发剂有两种:偶氮类与过氧类。该试验中选择的是偶氮类中的异丁腈与过氧类中的苯甲酸叔丁酯,以便将两者进行对比。借助一定的试验过程及能耗分析,本实验最终选用了偶氮型异丁腈作为引发剂。因为单体残留对树脂的正常性能产生巨大影响,因此为了提高单体的反应完全性,本试验中将单体与引发剂进行了滴加混合,并采用了一定的催化剂工艺。具体来讲,在滴加完单体之后,进行数小时的保温处理,然后将适量引发剂滴加进去,可显著优化转化率。热固性树脂具有的分子量通常应不超过30000,主要几种在10000--20000,而Mw/Mn应保持在2.3--3.3。该项目中拟定的分子量是15000。由于热塑性丙烯酸改性有机硅树脂在实际成膜环节中难以实现深度交联,所以要想确保涂膜性能的分子量足够大,就需要将其分子量设计在75000--120000,应尽可能使得树脂具有较小的分布范围,通常应将Mw/Mn保持在20.--2.2.该试验中合成的热塑性丙烯酸改性有机硅树脂的分子量设计为120000。由于选择的溶剂对树脂的性能及合成进程具有很大影响,因此应科学而慎重地选择。 二、丙烯酸-硅和环氧聚硅氧烷防污涂料的配方 下表中(表1与表2)依次表示的是丙烯酸硅自释放防污涂料的相关配方设计、环氧聚硅氧烷自释放防污涂料的相关配方设计。本试验借助环氧聚硅氧烷防污涂料(使用的固化剂为Dynasilan AMEO),当成试验参照样板,两者同步完成测试。

防火涂料规范要求

14 钢结构涂装工程 14.1 一般规定 14。1.1本章适用于钢结构的防腐涂料(油漆类)涂装和防火涂料涂装工程的施工质量验收。 14。1.2钢结构涂装工程可按钢结构制作或钢结构安装工程检验批的划分原则划分成一个或若干个检验批。 14。1。3钢结构普通涂料涂装工程应在钢结构构件组装、预拼装或钢结构安装工程检验批的施工质量验收合格后进行.钢结构防火涂料涂装工程应在钢结构安装工程检验批和钢结构普通涂料涂装检验批的施工质量验收合格后进行。 14。1。4涂装时的环境温度和相对湿度应符合涂料产品说明书的要求,当产品说明书无要求时,环境温度宜在5~38℃之间,相对湿度不应大于85%。涂装时构件表面不应有结露;涂装后4h内应保护免受雨淋。 14。2 钢结构防腐涂料涂装 Ⅰ主控项目 14.2.1涂装前钢材表面除锈应符合设计要求和国家现行有关标准的规定.处理后的钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺等。当设计无要求时,钢材表面除锈等级应符合表14.2。1的规定. 检查数量:按构件数抽查10%,且同类构件不应少于3件。

检验方法:用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923规定的图片对照观察检查。 表14。2。1 各种底漆或防锈漆要求最低的除锈等级 14。2.2 涂料、涂装遍数、涂层厚度均应符合设计要求。当设计对涂层厚度无要求时,涂层干漆膜总厚度:室外应为150μm,室内应为125μm,其允许偏差为-25μm。每遍涂层干漆膜厚度的允许偏差为-5μm. 检查数量:按构件数抽查10%,且同类构件不应少于3件。 检验方法:用干漆膜测厚仪检查。每个构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值。 Ⅱ一般项目 14.2。3构件表面不应误涂、漏涂,涂层不应脱皮和返锈等。涂层应均匀、无明显皱皮、流坠、针眼和气泡等。

CRH380BL车顶高压设备涂防污闪涂料执行方案

CRH3C动车组车顶高压设备涂防污闪涂料执行方案为防止因天气原因造成车顶高压部件闪络并损坏高压部件,保证动车组正常运营。唐山轨道客车有限责任公司决定对CRH3C动车组车顶高压设备绝缘体涂刷防污闪涂料。 主要涂刷部位如下: 车顶高压设备绝缘子安装座及固定紧固件,涉及车型:TC02、TC07; 车顶高压螺旋电缆连接处绝缘子安装座及紧固件,涉及车型:EC01、TC02、IC03、BC04、FC05、IC06、TC07、EC08。 一、车顶高压设备涂防污闪涂料部位 以前半列车为例(后半与前半列相同),具体涂抹部位如下: 图1至图4为TC02车车顶绝缘子涂抹部位: 图1

图2 图3

2、图6为TC02与IC03车车顶跨接电缆绝缘子涂抹部位: 4、图7为IC03与BC04车车顶跨接电缆绝缘子涂抹部位:

图7 5、图8为BC04与FC05车车顶跨接电缆绝缘子涂抹部位: 图8 二、车顶高压设备涂刷防污闪涂料工艺方案 ㈠、车顶绝缘子安装座及紧固件表面涂刷防污闪涂料工艺方案 1、检查紧固,检查需涂防污闪涂料的绝缘子紧固件的防松标记是否出现防松错位现象,如出现错位需首先对紧固件进行重新紧固并施加扭矩。 2、表面清洁,如下图所示,使用清洁剂和无纺布对车顶绝缘子安装座及紧固件表面进行清洁,要求清洁必须干净、彻底,绝缘子安装座

及紧固件表面不能留有污物,以防涂料脱落。 清洁完成后的绝缘子安装座及紧固件如下图所示 3、涂刷涂料,使用毛刷对车顶绝缘子安装座及紧固件表面涂防污闪涂料,要求涂料必须完全覆盖绝缘子安装座及紧固件表面,涂料厚度涂刷均匀,且要避免将涂料图刷到不需要涂刷涂料的料件上。

的防火涂料要求规范要求

14 钢结构涂装工程 14.1 一般规定 14.1.1本章适用于钢结构的防腐涂料(油漆类)涂装和防火涂料涂装工程的施工质量验收。 14.1.2钢结构涂装工程可按钢结构制作或钢结构安装工程检验批的划分原则划分成一个或若干个检验批。 14.1.3钢结构普通涂料涂装工程应在钢结构构件组装、预拼装或钢结构安装工程检验批的施工质量验收合格后进行。钢结构防火涂料涂装工程应在钢结构安装工程检验批和钢结构普通涂料涂装检验批的施工质量验收合格后进行。 14.1.4涂装时的环境温度和相对湿度应符合涂料产品说明书的要求,当产品说明书无要求时,环境温度宜在5~38℃之间,相对湿度不应大于85%。涂装时构件表面不应有结露;涂装后4h内应保护免受雨淋。 14.2 钢结构防腐涂料涂装 Ⅰ主控项目 14.2.1涂装前钢材表面除锈应符合设计要求和国家现行有关标准的规定。处理后的钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺等。当设计无要求时,钢材表面除锈等级应符合表14.2.1的规定。 检查数量:按构件数抽查10%,且同类构件不应少于3件。 检验方法:用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀

等级和除锈等级》GB 8923规定的图片对照观察检查。 表14.2.1 各种底漆或防锈漆要求最低的除锈等级 14.2.2 涂料、涂装遍数、涂层厚度均应符合设计要求。当设计对涂层厚度无要求时,涂层干漆膜总厚度:室外应为150μm,室内应为125μm,其允许偏差为-25μm。每遍涂层干漆膜厚度的允许偏差为-5μm。 检查数量:按构件数抽查10%,且同类构件不应少于3件。 检验方法:用干漆膜测厚仪检查。每个构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值。 Ⅱ一般项目 14.2.3构件表面不应误涂、漏涂,涂层不应脱皮和返锈等。涂层应均

防污涂料

一:研究目标 舰船受到海生物附着后,造成自重和航行阻力增加,燃料消耗及温室气体排放量随之增加,航速下降;加速船体腐蚀,缩短舰船维修周期和服役寿命;严重时影响装备的战术技术性能,贻误作战时机。对数百艘受到生物污损船只的调查结果显示,船速平均下降5%的占80 %以上,最严重的船速下降可达25 %。舰船表面的海生物污损率为5%时,燃料消耗增加10 %。为了降低海洋生物附着污损和腐蚀所造成的危害,在舰船表面涂装防污涂料目前仍是解决该问题的唯一可以广泛应用、既经济又高效的重要途径,同时将防污涂料与减阻相结合,对舰船在海洋中的航行起到十分积极的影响。 主要目标:通过鲨鱼皮,荷叶等生物表面结构的启发,通过改变现有的防污涂料的化学找出与其相似的具有特殊微观物理结构表面的低表面能涂料,以起到减小阻力,防污,自洁等功能,使产品可在军舰,远洋货船上得以应用。 二:国内外现状 1 国内外技术现状 目前,防污涂料技术的市场应用现状主要表现在,包含有机锡的防污漆已经在全球范围内被禁用,替代产品主要有无锡自抛光和低表面能防污涂料两大类。 1.1 国外现状 国外防污涂料技术的应用中,以防污剂释放型防污涂料统治市场,无锡自抛光防污漆成为远洋和深海船舶的防污主导产品;可控溶解型防污涂料作为无锡自抛光防污漆的市场补充,主要应用于近海船舶的涂装保护;低表面能防污涂料已经进入市场,随着其技术的不断发展成熟,和人们对环境保护及能源消耗等问题的日益关注,其市场应用份额已经呈现出不断扩大的趋势。经过近30年的发展,国外已有水合型、水解型、混合型无锡自抛光防污漆应用于市场,其防污期效分别为3年,5年和3~5年。各大跨国公司都有系列的无锡自抛光防污漆产品以满足各种远洋船舶的防污保护。但是,对于海军舰船,由于其在航率低,停泊时间较长,在港口停泊时海生物更容易附着,一般无锡自抛光防污漆的防污剂溶出速率不能满足防污要求。 1.2 国内现状 一方面大型远洋船舶防污漆的国内市场一直被国际跨国公司所垄断,另一方面我国自有防污涂料技术长期处在落后、模仿和跟踪发展的地位,因此,我国自主品牌的防污涂料产品只能在军舰涂装和近海渔船市场的夹缝中谋求生存和发展。至今,我国自主品牌的防污涂料产品仍以沥青防污漆、氯化橡胶防污漆等传

电力设备外绝缘用持久性就地成型防污闪复合涂料

附件: 华北电网 电力设备外绝缘用持久性就地成型 防污闪复合涂料(PRTV)技术条件及使用导则 1围 本标准规定了电力设备外绝缘用持久性就地成型防污闪复合涂料(PRTV)的基本技术要求﹑检验规则﹑试验方法﹑包装与贮存﹑选用与验收﹑施工﹑运行维护等。本标准适用于华北电网所属交流系统额定电压1000V以上、环境温度-50~+50℃条件下运行的变电站(含开闭站、串补站、电厂升压站等)及架空输电线路等电力设施外绝缘采用的PRTV。 2规性引用标准及文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T1408.1-1999 固体绝缘材料工频电气强度试验方法工频下的试验(EQV IEC 60243-1:1988) GB1409-1988 固体绝缘材料在工频、高频、交频下相对介电系数和介质损耗因数的试验方法 GB/T1692-1992 硫化橡胶绝缘电阻率测定 GB1739-1989 绝缘漆漆膜耐油性测定法 GB1763-1989 漆膜耐化学试剂性测定法 GB1720-1989 漆膜附着力的测定法 GB/T1001.1-2003 标称电压高于1000V的架空线路绝缘子第1部分:交流系统用瓷或玻璃绝缘子元件——定义﹑试验方法及判定准则 GB/T19519-2004 标称电压高于1000V的交流架空线路用复合绝缘子——定义﹑试验方法及验收准则 GB/T528-1998 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 GB/T529-1999 硫化橡胶或热塑性橡胶撕裂强度的测定 GB/T13488-1992 橡胶燃烧性能测定——垂直燃烧法 GB6753.2-1986 涂料表面干燥试验——小玻璃球法 GB6753.3-1986 涂料贮存稳定性试验方法

木工施工材料与工艺

室内常用的木工施工材料常用的装饰板材 1.细木工板 2.密度板 3.刨花板 4.胶合板 5.饰面板 6.三聚氰胺板 7.指接板 8.防火板 9.铝塑板 10.纸面石膏板 11.铝扣板 12.PVC扣板 13.硅钙板 14.硅酸钙板 15.装饰石膏板 吊顶工程常用的施工材料 1.轻钢龙骨 2.木龙骨 3.纸面石膏板 4.铝扣板

5.PVC扣板 6.矿棉吸音板 7.硅钙板 8.装饰玻璃 9.木工板、胶合板、饰面板 10.装饰线条 11.其它:铁钉、射钉、钢排钉、吊筋、膨胀帽配件、轻钢龙骨配件、白乳胶、石膏板专用自攻螺丝。 五金配件:锁具、门吸、铰链、滑轨、拉手、闭门器、 一、轻钢龙骨石膏板吊顶施工步骤 工艺流程:弹顶棚标高水平线→划龙骨分档线→安装主龙骨吊杆→安装主龙骨→安装次龙骨→安装纸面石膏板 1.弹顶棚标高水平线:根据楼层标高水平线,用尺竖向量至顶棚设计标高,沿墙、往四周弹顶棚标水平线. 2.根据已经弹好的标高线固定好边龙骨 3 划龙骨分档线:按设计要求的主、次龙骨间距布置,在边龙骨上划龙骨分档线.(300mm一档) 4 安装主龙骨吊杆:弹好顶棚标高水平线及龙骨分档位置线后,确定吊杆下端头的标高,按主龙骨位置及吊挂间距,在楼板上用冲击钻打眼,装吊杆, 5 安装主龙骨: (1)配装吊杆螺母.

(2)在主龙骨上安装吊挂件. .(3)安装主龙骨:将组装好吊挂件的主龙骨,按分档线位置使吊挂件穿入相应的吊杯螺栓,拧好螺母. (4)主龙骨相接处装好连接件 (5)安装洞口附加主龙骨,设置连接卡固件. .6 安装次龙骨: 1 按已弹好的次龙骨分档线,卡放次龙骨吊挂件. 2 吊挂次龙骨:按设计规定的次龙骨间距,将次龙骨通过吊挂件吊挂在主龙骨上,设计无要求时,一般间距为300mm. .3 当次龙骨长度需多根延续接长时,用次龙骨连接件进行连接,接头要错位安装,安装完毕调直固定,调整水平高度 7安装纸面石膏板(在安装纸面石膏板之前,所有的管道,灯具布线都必须安装到位才可以进行石膏的安装) 注意:(1)在安装纸面石膏板之前,所有的管道,灯具布线都必须安装到位才可以进行石膏板的安装,在石膏板上标识副龙骨的位置线,以便用螺钉加固时准确无误。 (2)石膏板安装,应该从顶面的一侧开始,错缝安装或者从中间向四周固定。 (3)板材与墙体之间应该留有3mm~5mm的间隙,螺丝与板边的距离以15mm~20mm为宜,螺丝间距100mm~150mm.