平台印刷机的设计

目录

一、工作原理 (2)

二、机器的运动方案分析及选择 (3)

(一)设计数据 (3)

(二)设计基本要求 (3)

(三)主传动运动方案分析及选择 (3)

(四)方案比较及组合 (8)

(五)运动循环图 (9)

三、平台打印机机构系统——凸轮从动件的设计 (10)

四、机器运动简图 (12)

五、机械设计总结与感想 ......................................................

一、工作原理

平台印刷机的工作原理是复印原理,即将铅板上凸出的痕迹借

助于油墨压印到纸张上。平台印刷机一般由输纸、着墨(即将油墨均

匀涂抹在嵌于版台上的铅板上)、压印、收纸等四部分组成。如图

6-9所示,平台印刷机的压印动作是在卷有纸张的卷筒与嵌有铅板的

版台之间进行的。整部机器中各机构的运动均由同一电动机驱动。运

动由电动机经过减速装置i后分成两路,一路经传动机构Ⅰ带动版台

作往复直移运动,另一路经传动机构Ⅱ带动滚筒作回转运动。当版台

与滚筒接触时,在纸张上压印出字迹或图形。版台工作行程中有三个

区段。在第一区段中,送纸、着墨机构相继完成输纸、着墨作业;在

第二区段中,滚筒和版台完成压印动作;在第三区段中,收纸机构进

行收纸作业。

图--1

二、机器的运动方案分析及选择

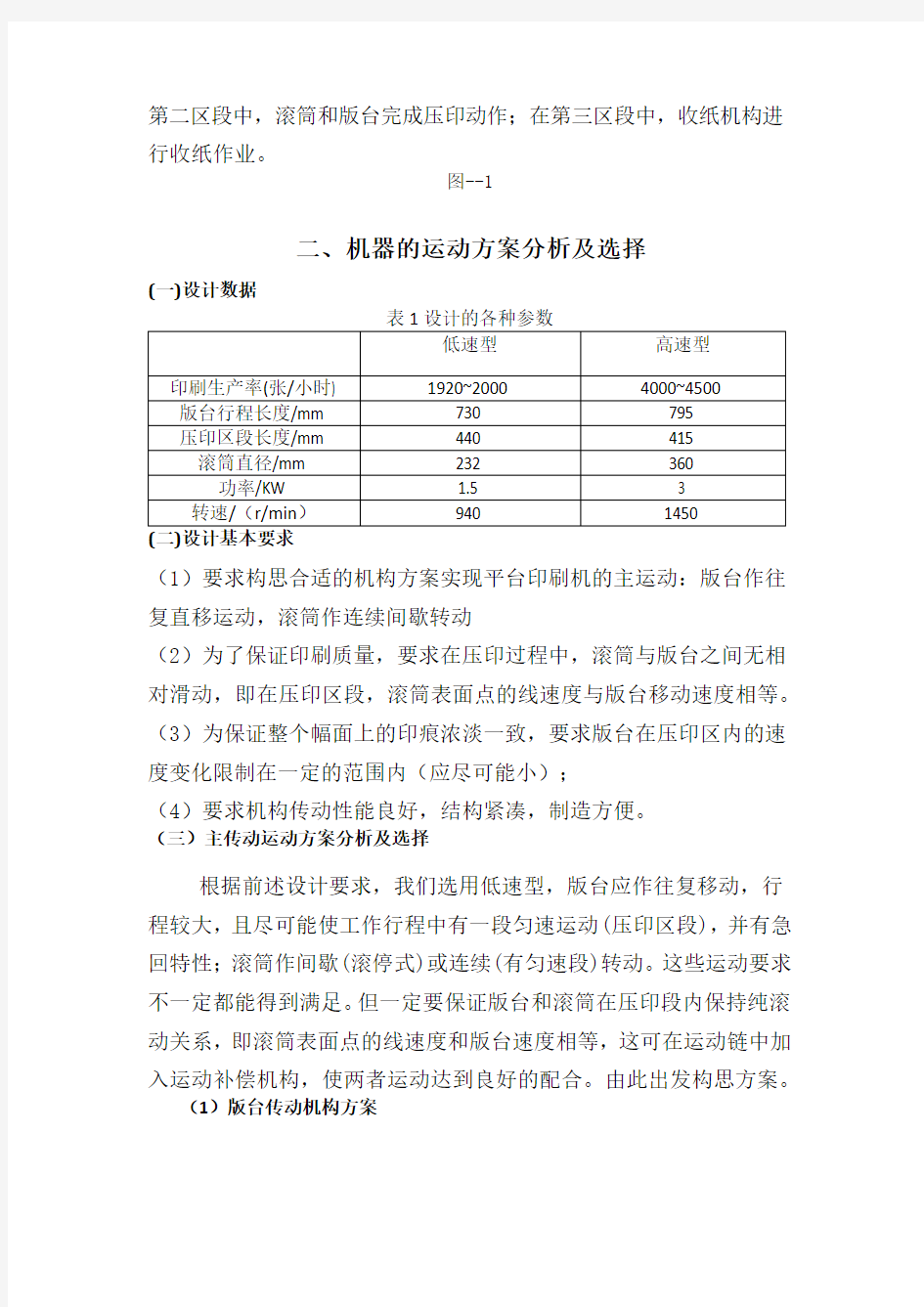

(一)设计数据

(1)要求构思合适的机构方案实现平台印刷机的主运动:版台作往复直移运动,滚筒作连续间歇转动

(2)为了保证印刷质量,要求在压印过程中,滚筒与版台之间无相对滑动,即在压印区段,滚筒表面点的线速度与版台移动速度相等。(3)为保证整个幅面上的印痕浓淡一致,要求版台在压印区内的速度变化限制在一定的范围内(应尽可能小);

(4)要求机构传动性能良好,结构紧凑,制造方便。

(三)主传动运动方案分析及选择

根据前述设计要求,我们选用低速型,版台应作往复移动,行程较大,且尽可能使工作行程中有一段匀速运动(压印区段),并有急回特性;滚筒作间歇(滚停式)或连续(有匀速段)转动。这些运动要求不一定都能得到满足。但一定要保证版台和滚筒在压印段内保持纯滚动关系,即滚筒表面点的线速度和版台速度相等,这可在运动链中加

入运动补偿机构,使两者运动达到良好的配合。由此出发构思方案。

(1)版台传动机构方案

方案一:六杆机构。图--2所示六杆机构的结构比较简单,加工

制造比较容易;作住复移动的构件5(即版台)的速度是变化的,有急回特性。有扩大行程的作用;但由于构件数较多,故机构刚性差,

不宜用于高速;此外,此机构的分析计算比较复杂。

图 --2

图 --3

方案二:曲柄滑块机构与齿轮齿条机构的组合。图--3所示机构由偏置曲柄滑块机构与齿轮齿条机构串联组合而成。其中下齿条为固定齿条,上齿条与版台固连在一起。此组合机构最重要的特点是版台行程比铰链中心点C的行程大一些。此外,由于齿轮中心C(相当于滑块的铰链中心)的轨迹对于点A偏置。所以上齿条的往复运动有急回运动。

方案三:双曲柄机构、曲柄滑块机构与齿轮齿条机构的串联组合图--4所示组合机构的下齿条也是可移动的齿条。故可由下齿条输入另一运动,以得到所需的合成运动;当不考虑下齿条的移动时,上齿条(即版台)运动的行程也是转动副中心点C的行程的2倍。这里用两个连杆机构串联主要是考虑到用曲柄滑块机构满足版台的行程

要求,而用双曲柄机构满足版台在压印区中近似匀速的要求和回程时的急回特性要求。

图 --4

图 --5

方案四:齿轮可作轴向移动的齿轮齿条机构。图--5所示齿轮齿条机构的上、下齿条均为可移动的齿条.且都与版台固接在一起。当采用凸轮机构(图中未示出)拨动齿轮沿其轴向滑动时,可使齿轮时而和上齿条啮合.时而和下齿条啮合,从而实现版台的往复移动。若齿轮作匀速转动,则版台作匀速往复移动。这将有利于提高印刷质量,使整个印刷幅面的印痕浓淡一致。但由于齿轮的拨动机构较复杂,故只在印刷幅面较大(如2

22m ),对印痕浓淡均匀性要求较高时采用。

(2)滚筒传动机构方案 图 --6

图 --7

方案一:齿轮齿条机构(转停式滚筒的传动机构)。图--6所示的滚筒是由版台上的齿条带动滚筒上的齿轮转动的,因而可保证滚筒表面点的线速度和版台速度在压印区段完全等的要求.

此种机构的特点是结构简单,易于保证速度同步的要求。但当版台空回时,滚筒应停止转动,因而应设置滚筒与版台运动的脱离装置(如滚筒与齿轮间装单向离合器等单向运动装置)及滚筒的定位装置(如图--7)。由于滚筒时转时停,惯性力矩校大,不宜用于高速。

方案二:齿轮机构。图--8所示的滚筒是由电动机通过带传动及

齿轮减速后,由齿轮机构直接带动的。因而其运动速度是常量。当与其配合的版台由非匀速机构(如前述版台传动机构方案1、2、3带动时,很难满足速度同步的要求,因而此种机构方案一般只和版台传动

机构方案4(图--5)配合使用。

图--8

图--9

方案三:双曲柄机构。图--9所示为双曲柄机构与齿轮机构串联组成的滚筒传动机构。此传动机构为非匀速运动机构,但当设计合适时,可使滚筒在压印区段的转速变化平缓,这样既可保证印刷质量,又可减小滚筒直径。因为这种机构的滚筒作连续转动,所以其动态性

能比转停式性能简好。

(四)方案比较及组合

方案一的设计矩阵为一。版台运动(主运动)由曲柄滑块—齿轮齿条组合机构完成,具有急回特性和行程扩大功能,结构较紧凑,设计简单。

滚筒的停转式回转由齿轮齿条机构实现,可以保证滚筒表面点的线速度和版台速度在压印区段完全相等。滚筒与齿轮间装有单向离

合器,以实现滚筒的单向运动。采用凸轮机构定位,保证印刷机构每个运动循环中滚筒停歇位置相同。为使版台回程时版台不与停歇机构接触,滚筒下部被削掉一点。

方案二的设计矩阵为二。版台运动(主运动)由双曲柄—曲柄滑块—齿轮齿条组合机构组成,具有急回特性和行程扩大功能,并满足了版台在压印区近视等速的要求,结构较紧凑,机构设计复杂。

滚筒的连续转动由双曲柄机构与齿轮机构串联组成的传动机构完成,虽然是非等速运动机构,但当设计合适时,连续转动式滚筒的动态性能比停转式滚筒好。

方案三的设计矩阵为三。版台运动(主传动)由齿轮作轴向移动的齿轮齿条机构完成,版台作等速往返移动,印刷质量较高。但齿轮的拨动机构较复杂,且存在冲击。

滚筒的连续运动由齿轮机构完成,该机构只能与版台等速机构组合使用。

方案四的设计矩阵为四。版台运动(主传动)由六杆机构完成,版台作近视匀速压印前进,急速退回运动,具有急回特性,但是无法扩大行程,满足了机构设计的急回特性。

滚筒的连续转动由双曲柄机构与齿轮机构串联组成的传动机构完成,虽然是非等速运动机构,但当设计合适时,连续转动式滚筒的动态性能比停转式滚筒好。

综合考虑所有的方案,我们选择方案一作为平台印刷机机构设计的方案。

(五)运动循环图

图--10

三减速传动机构的设计

5 传动方案设

(1) 根据刷机的印刷张数要求(每小时按1960张计算)以及电动机的转速,确定系统总传动比为:

n=1960/60=32.7张/min

i=940/32.7=28.7

(2) 传动比分配选用二级转速,第一级采用带传动,选取传动比为6,第二级采用齿轮传动,传动比为:28.7/6=4.8。

选取齿轮的标准模数为3,初选带轮直径:d1=80mm,

d2=480mm。齿轮齿数:z1=20,z2=96。

Z2齿轮直径d=mz=288mm>Lab=179mm

小带轮直径:D1=80mm

大带轮直径:D2=480mm

计算带长:Dm=(D2+D1)/2=280mm

△=(D2-D1)/2=200mm

初取中心距:a=1000mm

带长: L=πDm+2a+△*△/a=2919.6

求中心距和包角;

实际中心距:a=

(L-Dm)/4+/4=1000mm

小轮包角:a1=180°-(D2-D1)/a*60°=156°>120°

减速传动机构简图

外圆自动焊接机结构毕业设计

管道外圆自动焊接机结构设计 摘要:管道运输是油气运输中最主要、最快捷、经济、可靠的方式,可用于输送水、原油、天然气、成品油等,具有输量大、距离长、安全性高、成本低等优点,在各国发展迅速。管道运输业的主体是管道,管道工程的核心工作是管口的焊接。 因此研究高效率、性能可靠的管道全位置自动焊接机具有十分重要的意义。 为解决管道建设野外作业的自动化焊接的难题,研制了一种导轨式管道焊接机器人,其关键技术包括:研制新型的行走机构、焊枪摆动机构、及机器人轨道、焊枪机械手。介绍了导轨式焊接机结构的设计和焊接机控制,着重对其结构特点、动作原理、设计要点进行设计分析和说明。现场应用表明,该机器人能沿导轨平稳、可靠的行走,进行管道外圆全位置焊接,其操作简便,成本低,适合我国现场施工作业及工人的技术水平,既保证了焊接质量,又提高了劳动效率。 关键词:轨道式焊接机;结构设计;管道;机械手

Cylindrical pipe automatic welding machine design Abstract:Pipeline transportation is the most important, quickest, economical and reliable method in petroleum transportation. It can transport water, crude oil, natural gas, oil product etc. It has a number of advantages: high transmission volumes, long distance, safety and cost-effectiveness, which is rapid developed in all the world. The subject of pipeline transportation is pipeline; the core of pipeline project is nozzle welding. So, it has very important significance to develop high efficient and reliable performance pipeline all-position automatic welding machine. An orbit pipeline welding robot has been developed to solve the problem of automatic welding during pipeline construction in the fields. Its key techniques consist of developing a new type of travel unit, welding torch as cillating unit, robot orbit and intelligent control system etc. The development work of the orbit pipeline welding robot mechanic system is introduced in the paper. The main illustration is about the system's structure,action principle,key points of design and machining technies and verifying calculation for selecting reduction gearbox with the wire feeder motor and the diameter of the wire-feed wheel. The application in fieldwork shows that the robot can trave1 along the orbit stably and reliably and carry through all-position welding. The welding is easy with low cost that is fit for fieldwork and worker in our country,guarantees the welding quality and improve working efficiency. Keywords:Orbital welding machine ;construction design ;pipeline;Manipulator

[平压印刷机]课程设计说明书完整版

目录 第一章设计任务书。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。2 第二章机构系统方案的拟定。。。。。。。。。。。。。。。。。。。。。3 第三章传动机构的选择与比较。。。。。。。。。。。。。。。。。。。11 第四章执行机构的选择与比较。。。。。。。。。。。。。。。。。。。12 第五章机构运动总体方案。。。。。。。。。。。。。。。。。。。。。。。13 第六章所设计的机构尺寸计算。。。。。。。。。。。。。。。。。。。15 第七章执行机构动作分解图。。。。。。。。。。。。。。。。。。。。。18 第八章主方案动力传递分析。。。。。。。。。。。。。。。。。。。。。19 第九章工作循环图。。。。。。。。。。。。。。。。。。。。。。。。。。。。。21 第十章自编的主程序和子程序。。。。。。。。。。。。。。。。。。。22 第十一章计算机画出的主要曲线图。。。。。。。。。。。。。。。。。28第十二章课程设计小结。。。。。。。。。。。。。。。。。。。。。。。。。。。30

第一章设计任务书 1设计题目 平压印刷机运动方案和主要机构设计。 2 工作原理及工艺动作过程 平压印刷机是一种简易印刷机,适用于印刷八开以下的印刷品。它的工作原理:将油墨刷在固定的平面铅字版上,然后将装了白纸的平面印头紧密接触而完成一次印刷。其工作过程犹如盖图章,平压印刷机中的“图章”是不动的,纸张贴近时完成印刷。 平压印刷机需要实现三个动作:装有白纸的平面印头往复摆动,油辊在固定铅字版上上下滚动,油盘转动使油辊上油墨均匀。 3 原始数据及设计要求 1)实现印头、油辊、油盘运动的机构由一个电动机带动,通过传动系统使其具1600-1800次/h印刷能力。 2)电动机功率N=0.75kW、转速n电=910r/min,电动机可放在机架的左侧或底部。 3)印头摆角为700,印头返回行程和工作行程的平均速度之比K=1.118。 4)油辊摆动自垂直位置运动到铅字版下端的摆角为1100。 5)油盘直径为400mm,油辊起始位置就在油盘边缘。 6)要求机构的传动性能良好,结构紧凑,易于制造。 7) 4 设计任务 a)确定总功能,并进行功能分解。 b)根据工艺动作要求拟定运动循环图。 c)进行印头、油辊、油盘机构及其相互连接传动的选型。 d)按选定的电动机及执行机构运动参数拟订机械传动方案。 e)画出机械运动方案简图。(A) f)对执行机构进行尺寸综合。 g)*对往复摆动执行机构进行运动分析,绘制从动件位移、速度、加速度线图。 (A) h)编写设计说明书。

设计平台印刷机的版台的传动机构Ⅰ及滚筒的传动机构Ⅱ.

目录

一、工作原理 平台印刷机的工作原理是复印原理,即将铅板上凸出的痕迹借助于油墨压印到纸张上。平台印刷机一般由输纸、着墨(即将油墨均匀涂抹在嵌于版台上的铅板上)、压印、收纸等四部分组成。如图1-1所示,平台印刷机的压印动作是在卷有纸张的卷筒与嵌有铅板的版台之间进行的。整部机器中各机构的运动均由同一电动机驱动。运动由电动机经过减速装置i后分成两路,一路经传动机构Ⅰ带动版台作往复直移运动,另一路经传动机构Ⅱ带动滚筒作回转运动。当版台与滚筒接触时,在纸张上压印出字迹或图形。版台工作行程中有三个区段。在第一区段中,送纸、着墨机构相继完成输纸、着墨作业;在第二区段中,滚筒和版台完成压印动作;在第三区段中,收纸机构进行收纸作业。

图1-1 二、机器的运动方案分析及选择 (一)设计基本要求 (1)要求构思合适的机构方案实现平台印刷机的主运动:版台作往复直移运动,滚筒作连续间歇转动 (2)为了保证印刷质量,要求在压印过程中,滚筒与版台之间无相对滑动,即在压印区段,滚筒表面点的线速度与版台移动速度相等。 (3)为保证整个幅面上的印痕浓淡一致,要求版台在压印区内的速度变化限制在一定的范围内(应尽可能小); (4)平台印刷机分为低速型和高速型两种类型,两种类型任选一种进行设计。低速型所要求实现的成产率1920~2000张/小时、版台往复运动的行程长度为730mm,压印区段长度为440mm,滚筒直径为232mm,电动机功率为1.5KW,转速为940r/min。高速型所要求实现的成产率4000~4500张/小时、版台往复运动的行程长度为795mm,压印区段长度为415mm,滚筒直径为350mm,电动机功率为3.0KW,转速为1450r/min。 (5)要求机构传动性能良好,结构紧凑,制造方便。 (二)主传动运动方案分析及选择 根据前述设计要求,我们选用低速型,版台应作往复移动,行程较大,且尽可能使工作行程中有一段匀速运动(压印区段),并有急回特性;滚筒作间歇(滚停

丝网印刷机性能特点及技术参数介绍

丝网印刷机性能特点及技术参数介绍 丝网印刷机性能特点: 1、常规电器控制,易维修。 2、采用台湾台达变频器调速,升降动作采用离合刹车装置,并设有紧急停止立即倒车复位装置。 3、设有即时离网装置,不粘网,无重影,网点清晰完整。 4、印刷刮、匀墨刀采用气动上下控制,可做0—35度调整。 5、采用不锈钢吸气平台,硬度高、不生锈。 6、不锈钢吸气平台可做上下调整。 本机技术参数: 1、最大印刷面积:600×900mm 2、工作台调整量:前后10mm. 左右10mm. 上下20mm 3、印刷物厚度:<20 4、最大印刷速度:<1000印/小时 5、机器总重量:650KG 6、机器总功率:2.2KW 保定清苑鑫达电子设备厂各全自动丝印机,手动丝印台是丝印器材,丝印设备中低成本高产出的理想丝印设备。丝印机价格合理,欢迎选购! 全自动扩散前单晶制绒设备 全自动扩散前单晶制绒设备 1、设备骨架用厚壁方钢制做,外包德国进口磁白聚丙稀PP板,美观抗腐蚀性能优越。 2、全面完善的防腐措施,保护到机器的每一个部位 3、电脑全自动添加药水系统 4、独特的硅片干燥技术,保证硅片不留任何水痕,实行全自动供排水系统。 5、产品用途:本设备主要用于太阳能电池片生产制造中,对硅片自动制绒(单晶、多晶兼 容)。主要特点:清洗槽部分、伺服驱动系统及机械臂部分、层流净化系统(选用)、电 气控制系统、机架及机箱、自动配酸系统(选用)。制绒槽、溢流槽、HCL槽、HF槽等 组成。提高了设备的可靠性。方便直观。界面中有手动操作、故障报警、安全保护、工艺 序号等功能。 6、除装片和取片需人工外,其余工艺动作均可自动完成。自动化程度高,适用于连续批量 生产,确保工件清洗质量的一致性。

卧式印刷机设计

卧式印刷机设计 一、卧式印刷机简介(现有设备:TA401-A型平台印刷机) 卧式印刷机用于铅活版、铜锌版、简单套色等印刷项目,曾普遍用于小型印刷厂。其工作原理是复印原理,主要工序为:输纸、涂墨、压印、收纸等,如图13-1所示。印版装在活动版台上,纸张由压印滚筒携带,依靠压印滚筒在印版上作纯滚动并施以压力来完成印刷作业。滚筒连续或间歇转动。压印从纸张的咬口开始到纸张的末尾渐次进行。压印过程持续整个工作行程的一段时间,印张在压印过程的每一瞬间只有一个狭长的条形面积与印版接触。为保证印刷质量,要求压印过程中滚筒与版台之间无相对滑动;为保证印刷幅面上的印痕浓淡一致,要求版台在压印区内低速压印且速度波动尽可能小,回程尽可能快以提高工作效率。 图13-1 如图13-2,电动机D经减速系统J减速后,动力分别由传动机构Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ输出。传动系统Ⅰ驱动滚筒作回转运动,Ⅱ驱动版台作往复直线运动,Ⅲ驱动翻纸机构作翻纸运动,Ⅳ驱动钢滚单向转动完成排墨,Ⅴ驱动BC摆动(BC上摆,胶滚与钢滚接触吸收油墨;BC下摆,胶滚B与版台接触完成涂墨)。

图13-2 工作顺序如图13-3。版台工作行程H 分为三段:1H 输纸(图中未画出)、涂墨同时进行,2H 压印,3H 收纸(图中未画出)。4H 为回程。 图13-3 在收纸滚完成收纸后,翻纸杆OP 从1OP 顺时针转动到2OP ,对应整个回程4H 完成翻纸工作;翻纸后停留在2OP 位置对应1H 时间段;OP 从1OP 逆时针转回到1OP 为恢复段,对应5H 时间段;然后在1OP 位置停留直到整个工作行程完毕,对应6H 时间段等待收纸完成后再次翻纸。排墨对应回程的7H 时间段,排墨转角为 ,其余时间排墨钢滚静止。涂墨胶滚与版台接触完成涂墨对应行程的1H 时间段,其余时间胶滚与钢滚接触。 二、设计要求 通过课程设计实习,请全面分析实验室现有设备:机器动力源、工作原理、主要技术参数(如生产率、电动机型号、电动机转速、电动机功率、适应参数范围等);包含哪些执行

机械原理课程设计-平台印刷机主传动机构说明书

机械原理课程设计说明书 ——平台印刷机主传动机构运动简图设计设计名称平台印刷机主传动机构运动简图设计 专业机械设计制造及其自动化 08622班 姓名 指导教师 时间2010-7-7

目录 一、设计题目 (3) 1、设计条件与要求 (3) 2、原理图 (3) 二、机械运动方案的选择 (3) 1、平台印刷机主要机构及功能 (3) 2、实现功能的方案 (4) 3、设计方案的拟定和比较及设计思路概述 (4) 4、平台印刷机设计数据 (5) 三、对选定机构的运动分析与设计 (5) 1、曲柄滑块机构综合分析 (5) (1)机构的运动几何关系 (5) (2) 参数选择 (6) 2、双曲柄机构的运动分析 (7) (1)曲柄滑块位移计算Ψ (7) (2)由Ψ1求Ψ3 (8) 3、曲柄滑块机构的位置分析 (8) 4、凸轮机构的设计 (9) (1)凸轮机构从动件运动规律的确定 (9) (2)绘制补偿凸轮轮廓 (10) 四、程序设计 (10) 1、所调用的子程序及功能 (10) 2、所编程序的框图 (11) 3、主程序如下 (13) 4、主程序子程序中主要参数说明 (16) 5、程序运行结果 (17) 6、版台位移,速度以及滚筒位移,速度曲线 (17) 五、总结 (17) 六、参考文献 (18)

一、设计题目 1、设计条件与要求 工作原理:平台印刷机的工作过程由输纸,着墨,压印和收纸四部分组成,主运动是压印,由卷有空白纸张的滚筒与镶着铅字的版台之间纯滚动来完成。滚筒与版台表面之间的滑动会造成字迹模糊,是不允许的。因此,对运动的主要要求是:其一,版台的移动速度严格等于滚筒表面的圆周速度;其二,为了提高生产率,要求版台的运动有急回特性。有一台电动机驱动。需设计满足上述两个要求的传动机构。执行件的运动为滚筒连续转动和版台往返移动。 2、原理图 图1 二、机械运动方案的选择 1、平台印刷机主要机构及功能 主要机构: 1) 传动机构I——从电动机到版台的运动链;

弧面丝网印刷机工作原理简介

弧面丝网印刷机是指在圆柱形或圆锥形曲面进行丝网印刷的设备。在一定条件下也可以对椭圆面、鼓形面、弧面等曲面进行丝网印刷,是制作类广告公司必备的印刷设备。下面,一起来了解一下弧面丝网印刷机的工作原理是怎样的。 弧面丝网印刷机工作原理: a-滚轮支座 b-轴会支座 c-镶嵌支座。印刷时,平面丝网印版与承印物运动,而刮墨板静止。平面丝网印版夹持在网框上由平网曲面丝网印刷机带动作匀速平移,由于网版的摩擦便放置在支承装置上的承印物随之转动。在压印线处曲面承印物的线速度与平面丝网印版移动速度一致,实现刮墨印刷。 理论上压印线应在曲面承印物最高一条母线处,以利于加大离网角,保证印刷质量。为调整方便,刮墨板一般采用60°±15°顶角,要求能作垂直程度与上下尺寸的调整。调整成垂直是为保证进行上下调整时刃口线不产生横向移位,始终对准最高一条母线A;采用顶角60°±15°的刮墨板是为保证垂直安装后形成刮墨板倾角α。在实际调整中,为了保证平面丝网印版与曲面承印物及时脱离,压印线可以适当偏前少许,尤其是承印物直径较大时,压印线必须偏前,曲面印刷的支承装置是各种形式的专用装置,由用户根据产品要求自行设计制造。 弧面丝网印刷机印刷特点: 圆筒形容器或圆锥形容器的曲面印刷可采用两对滚轮支座,长度与直径之比小于1.5的盖类和杯类用轴套支座,软性中空容器可用充气装置支撑。椭圆面近似为圆柱面的一部分,可以用圆柱体镶嵌办法支承。 在圆锥体的表面进行印刷的原理,与在圆柱体表面进行印刷的原理基本相同,所不同的是丝网印版的图形形状和丝网印版的运动形式。在制作用于圆锥体表面印刷的丝网印版时,要先画出圆锥体表面的展开图,并根据展开图求出扇形的中心,再选取适当网框制作丝网印版。 以上就是关于弧面丝网印刷机的相关介绍。了解更多关于丝网印刷机的其他相关介绍,请继续关注我们的广告买卖网设备采购频道。

平压印刷机课程设计说明书

课程设计说明书 系别机电工程系 专业机械设计制造及其自动化 方向塑料模具 课程名称机械原理课程设计 学号 姓名 指导教师 题目名称平压印刷机 设计时间 2011年09-11月 2011年 11 月 21 日 目录 一、工作原理及工艺动作过程 (1) 二、原始数据及设计要求与任务 (1) 三、功能分解 (2) 四、绘制机械循环图 (3) 五、机构选型及传动方案设计 (3) 六、传动系统及计算 (7) 七、运动分析 (10)

八、课程设计的感受 (11) 九、参考资料 (12)

一、 工作原理及工艺动作过程 平压印刷机是一种简易印刷机,适用于印刷八开以下的印刷品。它的工作原理:平压印刷机工作时平面铅字版固定在垂直位置,平板印头绕其固定轴心摆动,当摆动到垂直位置时,与版面接触进行压印,等压印头倾斜位置时,取出印纸并放入待印的纸张,同时,铅字版在着墨。平压印 刷机需要实现三个动作:装有白纸的平面印头往复摆动,油辊在固定铅字版上上下滚动,油盘转动使油辊上油墨均匀。 二、 原始数据及设计要求与任务 1、设计数据与要求 1、实现印头、油辊、油盘运动的机构由一个电动机带动,通过传动 系统使其具1600-1800次/h 印刷能力。 2、 电动机功率N=0.75kW 、转速n 电=910r/min ,电动机可放在机架的左侧或底部。 3、 印头摆角为700,印头返回行程和工作行程的平均速度之比K=1.118。 4、 油盘直径为400mm ,油辊起始位置就在油盘边缘。 图 1

5、要求机构的传动性能良好,结构紧凑,易于制造。 2、设计任务 1、确定总功能,并进行功能分解。 2、根据工艺动作要求拟定运动循环图。 3、进行印头、油辊、油盘机构及其相互连接传动的选型。 4、按选定的电动机及执行机构运动参数拟订机械传动方案。 5、画出机械运动方案简图。 6、对执行机构进行尺寸综合。 7、对往复摆动执行机构进行运动仿真分析,绘制从动件位移、速度、 加速度线图。 8、编写设计说明书。(用A4纸张,封面用标准格式) 三、功能分解 功能分解,即将整个工艺动作过程分解成若干个执行构件的运动(称分功能或功能元),它们按一定的动作顺序来完成印刷。图1是平压印刷机主要部件的工作情况示意图,其工艺动作过程要求如下: 1、印头:往复摆动,具有急回特性。 2、油辊:在油盘处粘墨,给铅字刷墨(直线轨迹)。 3、油盘:给油辊均匀粘墨。

平台印刷机课程设计说明书

设计题目:平台印刷机主传动机构运动简图设计 学院: 专业: 班级: 设计者: 学号: 指导教师: 2010年7月7日

一、设计题目:平台印刷机的主传动机构的运动简图的设计 设计条件:平台印刷机的工作过程有输纸、着墨、压印和收纸四部分组成,主运动是压印卷有空白纸张的滚筒与嵌有铅字的版台之间纯滚动来完成。设计的条件是版台的移动速度严格等于滚筒表面的圆周速度,再次为了提高生产的效率,要求版台的运动有急回运动特性。 二、机械运动方案的确定与论证 由电动机到版台之间的运动是将转动转化成平面的运动。这种转换运动的方法有很多种,常见的方法有摩擦传动、齿轮齿条传动、螺旋机构传动、凸轮机构传动、曲柄滑块机构以及组合机构等。此设计课题的要求为了提高生产效率要求版台的运动具有急回特性,因此我们要在凸轮传动机构、曲柄滑块机构以及组合机构中选取最佳方案。 由此分析我们可以采取可以实现较好机械运动条件的组合运动的方案。在组合运动机构之中,采用曲柄滑块机构和双曲柄机构以及凸轮机构等进行组合。在传动链的终端要求滚筒和版台的瞬时速度必须相等,这样才不会出现字迹模糊。当主传动机构不能满足上述条件的时候我们还需要设计补偿机构来调节。补偿机构可以采用凸轮传动机构来实现,凸轮传动机构具有传递精度高的优点。可以实现对机构误差的微细调节。 传动机构Ⅰ的参考方案可由双曲柄机构 AABB和曲柄滑块机构BCD串联组成,将曲柄AA的转动转变为D点往复运动。当齿条固定不动的时候,中心为D 的行星齿轮将带动齿条移动,并且将齿条固定在印刷版台的下部,以期实现齿条与版台的联动。下部的齿条与有凸轮组成的补偿机构相连实现补偿。其中凸轮与从动曲柄BB为同一构件,主动曲柄AA的转动与滚筒的转动同步。当上部与版台固结的齿条的工作移动速度偏离要求的时候,可以通过凸轮的轮廓曲线进行调节,控制下部齿条补偿移动来补偿误差。

丝网印刷工艺流程及改良方案

丝网印刷工艺流程及改良方案 摘要 十二五”是我国能源发展的关键时期,在15%的约束目标和战略性新兴产业政策的激励下,我国光伏市场前景广阔。当被问及未来5年的装机规划时,梁志鹏表示,中国光伏产业缺少的不是一个数字,“即使我们规划年增长1~2吉瓦这样一个看似井喷的数字,但是放在整个中国能源行业或全球市场中,仍然是微不足道的。现在最重要的是通过技术进步和模式创新,进一步提高光伏产业的经济竞争力,这样中国光伏产业才能健康、持续地做大做强。”他以备受争议的光伏电站竞标方式为例解释说,国家是希望通过竞争的方式,促进光伏企业的优化升级和强强合作,希望在未来3~5年,出现一个具备低成本、高收益的产业链组合,为行业的大规模经济发展树立信心. 太阳电池生产工艺流程一般依次分为:前清洗——扩散——后清洗——PECVD——丝网印刷——烧结——测试分选. 硅片的丝网印刷是硅片最后最重要的道工序,直接影响着硅片的转换效率.从整个流程来看丝网印刷的印刷速度和质量都比较重要.首先要改良的还是控制碎片率给机器带的暂停和成本的增加。还有就是浆料的加法,比如丝印的第二道刷背电场的铝浆不能加太多,多了会漏少了会造成印刷不到。 关键词:太阳电池;丝网印刷;光伏;十二五

Screen printing processes and improved Schem Abstract: 1025 "is the key period of China energy development in 15% of constraints, goals and strategic emerging industrial policy, our pv under the excitation of market prospect. When asked about the next five years, LiangZhiPeng installed planning, said China pv industry do not lack a number," even if we planning an annual increase of 1 ~ 2 auspicious watts such a seemingly blowout of the Numbers, but on the whole China's energy industry or global market, is still insignificant. Now the most important is through technology progress and pattern innovation, further improve the photovoltaic industry competitiveness of the economy, so that Chinese pv industry to health and consistently bigger and stronger. "In his controversial photovoltaic power station for example explains bidding mode, the state is hope that through competitive way, promote the optimization and upgrading of photovoltaic enterprise with qiangqiang cooperation, hope in the next three to five years, the emergence of a have low cost, high income chain combination, to the industry's massive economic development build up confidence. Solar cell production process generally in turn divided into: former cleaning - diffusion - PECVD after cleaning - - screen printing - sintering - test satisfactions. The screen printing silicon wafer is the most important procedure last, the direct impact on wafers conversion efficiency from the whole process. See screen printing printing speed and quality are quite important. First to improved or control debris with suspension of the machine rate and increased costs. There is the addition, such as printing paste the second

丝网印刷

丝网印刷培训 丝网印刷相关定义 丝网印刷就是利用丝网印版图文部分网孔透油墨,非图文部分网孔不透墨的基本原理进行印刷。通常丝网由尼龙、聚酯、丝绸或金属网制作而成。目前我们公司使用的网版采用不锈钢丝网作为绷网的网布材料。当承印物(硅片)直接放在带有模版的丝网下面时,丝网印刷浆料在刮刀的挤压下穿过丝网中间的网孔,印刷到承印物上。丝网上的模版把一部分丝网小孔封住使得颜料不能穿过丝网,而只有图像部分能穿过,因此在承印物上只有图像部位有印迹。 丝网印刷的目的 丝网印刷主要目的:在形成pn结和镀膜后的硅片的两面印刷正负电极和背场。 印刷基本的要求是保证印刷图形的完整和对称,印迹饱满。 丝网印刷的原理 丝网印刷是把金属导体浆料按照所设计的图形通过刮条挤压丝网弹性形变后漏印在已扩散好杂质、镀膜后的硅片正面、背面,然后在适当的气氛下通过高温烧结,使浆料中的有机溶剂挥发,金属颗粒与硅片表面形成牢固的硅合金,与硅片形成良好的欧姆接触,从而形成太阳电池的上下电极。 正面栅线的作用 正面栅线由两部分构成,主栅线是直接接到电池外部引线的较粗部分,细栅线则是为了将电流收集起来传递到主线去的较细部分。 背面电极电场的作用 1.背铝作为背电场能够阻挡电子的移动,减小了表面的复合率,有利于载流子的吸收; 2.减少光穿透硅片,增强对长波的吸收; 3.Al吸杂,形成重掺杂,提高少子寿命; 4.铝的导电性能良好,金属电阻小,而且铝的熔点相对其他的合适金属来说熔点低,在烧结当中更有力。 丝网印刷的顺序 wafer、背电极印刷、1号烘箱、背电场印刷、2号烘箱、正电极印刷、烧结、测试分选、入库 丝网印刷设备厂家 丝网印刷设备厂家较多,各家设备成膜的原理不尽相同,主要是ASYS、Baccini等。国内中电48所等单位也在生产,但自动化程度差别很大。 印刷系统组成:传输装置、印刷装置、软件、辅料 系统界面 Enable magazine loader 使片子能从载片盒中传出:只第一道印刷机具有此项功能,点击选中则使push-bar将片子从载片盒中吸出上料 Enable printing 使印刷机能够印刷 Enable wafer alignment 保证硅片位置正确 Enable screen Alignment 保证网板位置正确 Enable Flip-over 执行翻转:只在第二道使用,将片子翻转 Enable Oven Heating 使烘箱加热 Enable Bypass Oven 使直接通过烘箱 Check Breakage Before 印刷之前检查片子是否完好 Check Breakage After 印刷之后检查片子是否完好

平台印刷机的设计

目录 一、工作原理 (2) 二、机器的运动方案分析及选择 (3) (一)设计数据 (3) (二)设计基本要求 (3) (三)主传动运动方案分析及选择 (3) (四)方案比较及组合 (8) (五)运动循环图 (9) 三、平台打印机机构系统——凸轮从动件的设计 (10) 四、机器运动简图 (12) 五、机械设计总结与感想 ...................................................... 一、工作原理 平台印刷机的工作原理是复印原理,即将铅板上凸出的痕迹借 助于油墨压印到纸张上。平台印刷机一般由输纸、着墨(即将油墨均 匀涂抹在嵌于版台上的铅板上)、压印、收纸等四部分组成。如图 6-9所示,平台印刷机的压印动作是在卷有纸张的卷筒与嵌有铅板的 版台之间进行的。整部机器中各机构的运动均由同一电动机驱动。运 动由电动机经过减速装置i后分成两路,一路经传动机构Ⅰ带动版台 作往复直移运动,另一路经传动机构Ⅱ带动滚筒作回转运动。当版台 与滚筒接触时,在纸张上压印出字迹或图形。版台工作行程中有三个 区段。在第一区段中,送纸、着墨机构相继完成输纸、着墨作业;在

第二区段中,滚筒和版台完成压印动作;在第三区段中,收纸机构进 行收纸作业。 图--1 二、机器的运动方案分析及选择 (一)设计数据 (1)要求构思合适的机构方案实现平台印刷机的主运动:版台作往复直移运动,滚筒作连续间歇转动 (2)为了保证印刷质量,要求在压印过程中,滚筒与版台之间无相对滑动,即在压印区段,滚筒表面点的线速度与版台移动速度相等。(3)为保证整个幅面上的印痕浓淡一致,要求版台在压印区内的速度变化限制在一定的范围内(应尽可能小); (4)要求机构传动性能良好,结构紧凑,制造方便。 (三)主传动运动方案分析及选择 根据前述设计要求,我们选用低速型,版台应作往复移动,行程较大,且尽可能使工作行程中有一段匀速运动(压印区段),并有急回特性;滚筒作间歇(滚停式)或连续(有匀速段)转动。这些运动要求不一定都能得到满足。但一定要保证版台和滚筒在压印段内保持纯滚动关系,即滚筒表面点的线速度和版台速度相等,这可在运动链中加 入运动补偿机构,使两者运动达到良好的配合。由此出发构思方案。 (1)版台传动机构方案

自动机械 课程设计平台印刷机机构设计

自动机械课程设计说明书 题目:平台印刷机机构设计 学院:农业工程与食品科学学院 目录 1、平台印刷机的工作原理 (3) 1.1、工作原理及工艺动作过程的分析 (3) 1.2、设计要求与技术条件 (3) 2、设计思想 (3) 2.1.执行系统: (3) 2.2.传动系统 (3) 3、参考设计方案 (4) 1.3.1. 版台运动执行机构选型 (4)

1.3.2. 滚筒回转机构选型 (5) 4、平台印刷机(高速型)的设计方案 (6) 1.4.1. 版台运动执行部分设计方案 (6) 5、执行部分机构选择及具体的尺寸计算: (7) 5.1.曲柄滑块: (7) 5.2.双面齿条 (8) 5.3.齿条上侧的齿轮 (8) 1、平台印刷机的工作原理 1.1、工作原理及工艺动作过程的分析 通过几天的讨论并在仔细分析了任务书之后发现,即使是低速型的印刷机印一张纸的时间也仅仅是1.8-1.875秒,这需要一个极其高级精密的送纸、着墨、收纸机构的支持,并且这两个过程都是很短暂的,在此暂且不谈,本题目主要考虑版台的传动机构Ⅰ及滚筒的传动机构Ⅱ(如图下所示)。设计时应该体现出压印时的匀速、版台返回时的急回。整部机器中各机构的运动均由同一电动机驱动。运动由电动机经过减速装置后分成两路,一路经传动机构Ⅰ带动版台作往复直移运动,另一路经传动机构Ⅱ带动滚筒作连续回转运动。当版台与滚筒接触时,在纸张上压印出字迹或图形。 版台工作行程中有三个区段。在第一区段中,送纸、着墨机构相继完成输纸、着墨作业;在第二区段,滚筒和版台完成压印动作;在第三区段中,收纸机构进行收纸作业。第一与第三区段是极其短暂的。

隔水管套内焊缝自动焊接机设计

本科生毕业设计说明书 题目内焊缝自动焊接装置设计 The Design Of Auto-welding Device For Lengthwise Seam Inside The Water-separated Pipe 作者姓名 所在专业 所在班级 申请学位 指导教师职务 答辩时间年月日

隔水管套内焊缝自动焊接装置设计 摘要: 快速接头隔水管系列产品,南油合众特有的为海洋石油配套的专用产品。本设计是针对*SR-30、SR-24、SR-20、*SR-16、SR-13系列产品制造中,对卷制成管状板材的内纵焊缝能进行自动焊接的装置,包括机械系统设计和电气设计。此设计采用自动焊接小车形式,能实现焊接位置的自动找正、焊接时的自动行走、自动导向。 关键词:隔水管内纵焊缝焊接焊接小车 Abstract: Speedy junction of water-separated pipe , the series of which is specially produced for ocean rock oil in United Offshore construction https://www.360docs.net/doc/285030388.html,hw. A auto-welding cart will be designed for lengthwise seam inside the water-separated pipe in this graduation project, which is divided into two portions---mechanic system design and electric system design. The cart can perform some functions such as searching the seam itself, walking along the seam automaticly and so on. Keywords: water-separated pipe auto-welding cart lengthwise seam

平台印刷机课程设计说明书

机械原理课程设计说明书 设计题目:平台印刷机主传动机构运动简图设计 学院:动力与机械学院 专业:机械设计制造及其自动化 班级:班 姓名: 学号: 指导教师:胡基才 201年月日

一、设计题目:平台印刷机的主传动机构的运动简图的设计 设计条件:平台印刷机的工作过程有输纸、着墨、压印和收纸四部分组成,主运动是压印卷有空白纸张的滚筒与嵌有铅字的版台之间纯滚动来完成。设计的条件是版台的移动速度严格等于滚筒表面的圆周速度,再次为了提高生产的效率,要求版台的运动有急回运动特性。 二、机械运动方案的确定与论证 由电动机到版台之间的运动是将转动转化成平面的运动。这种转换运动的方法有很多种,常见的方法有摩擦传动、齿轮齿条传动、螺旋机构传动、凸轮机构传动、曲柄滑块机构以及组合机构等。此设计课题的要求为了提高生产效率要求版台的运动具有急回特性,因此我们要在凸轮传动机构、曲柄滑块机构以及组合机构中选取最佳方案。 由此分析我们可以采取可以实现较好机械运动条件的组合运动的方案。在组合运动机构之中,采用曲柄滑块机构和双曲柄机构以及凸轮机构等进行组合。在传动链的终端要求滚筒和版台的瞬时速度必须相等,这样才不会出现字迹模糊。当主传动机构不能满足上述条件的时候我们还需要设计补偿机构来调节。补偿机构可以采用凸轮传动机构来实现,凸轮传动机构具有传递精度高的优点。可以实现对机构误差的微细调节。 传动机构Ⅰ的参考方案可由双曲柄机构 AABB和曲柄滑块机构BCD串联组成,将曲柄AA的转动转变为D点往复运动。当齿条固定不动的时候,中心为D 的行星齿轮将带动齿条移动,并且将齿条固定在印刷版台的下部,以期实现齿条与版台的联动。下部的齿条与有凸轮组成的补偿机构相连实现补偿。其中凸轮与从动曲柄BB为同一构件,主动曲柄AA的转动与滚筒的转动同步。当上部与版台固结的齿条的工作移动速度偏离要求的时候,可以通过凸轮的轮廓曲线进行调节,控制下部齿条补偿移动来补偿误差。

丝网印刷工艺流程介绍

丝网印刷工艺流程介绍 1.丝网印刷工艺安排 丝网印刷属于直接印刷方式,工艺安排有三种:①纸板→丝网印刷→印后加工,即首先在瓦楞纸板或其它纸板上进行丝网印刷,然后根据需要制作成纸箱、纸盒产品;②纸箱→丝网印刷,即直接在已制作好的瓦楞纸箱或其它纸箱、纸盒上进行丝网印刷;③二次加工,即首先在面纸板上进行丝网印刷,然后根据需要制作成瓦楞纸板,再作成纸箱、纸盒产品。 2.丝网印刷特点①适应性广:丝网印刷幅面可大可小;②墨色厚实:在所有印刷工艺中,丝网印刷墨层最厚,饱和度高,专色印刷效果更佳;③成本低:丝网印刷制版容易,印刷工艺简单;④印刷品质量稳定;⑤生产效率低:丝网印刷速度慢,不适合联机生产;⑥图像精度低:丝网印刷分辨率不高,常规加网线数24线/厘米~32线/厘米。 3.丝网印刷适用范围 丝网印刷适用于小批量生产,印刷外观要求较高、纸板厚度不限、不损害强度的包装产品。 丝网印刷工艺 1.丝网版制作(1)丝网选择①尼龙丝网:尼龙丝网强度高,耐磨性较高,耐碱性较高,耐酸性稍差,油墨透过性好,丝线直径小,弹性好,印迹鲜明;②涤纶丝网:涤纶丝网稳定性好,强度高,耐腐蚀,性能优于尼龙丝网,绷网张力高,适合高精印刷;③不锈钢丝网:不锈钢丝网强度高,稳定性好,丝径小,网目高,耐抗性好,寿命长,弹性差,受冲击易破裂,适合精密印刷,不适合曲面印刷;④镀镍涤纶丝网:镀镍涤纶丝网综合了涤纶丝网和不锈钢丝网的长处,适用性广,价格适中,耐腐蚀性差。 丝网有平织、斜纹织、半绞织、全绞织。白色丝网曝光时易引起漫反射,金黄、红、琥珀色吸收紫外线,可防光晕。丝网网目数有30目/厘米、40目/厘米、60目/厘米、80目/厘米、120目/厘米、140目/厘米和160目/厘米等几种,一般情况下,网目数大,网丝直经小。细丝密网,分辨率高;粗丝粗网分辨率低。印刷曲面时,用弹性大的丝网,如尼龙网;印刷吸收性大承印物时,用网孔面积大的丝网;印刷光滑面时,用高弹力、高张力的丝网;印刷粗糙面时,用低网目的丝网;印刷精度高的印刷品时,用低延伸率、高张力的丝网;印刷招牌、纺织品、针织品时,用28目/厘米~78目/厘米丝网;印刷纸、金属、玻璃、皮革、塑料时,用40目/厘米~140目/厘米丝网。

自动焊接机“毕业设计”方案

毕业设计方案 题目异型管自动焊接机 学院机械工程学院 专业机械工程及自动化 班级机自1000班 学生 学号 指导教师曹树坤 二〇一四年四月十三日

学院机械工程学院专业机械工程及自动化专业 学生学号 设计题目异型管自动焊接机 一、选题背景与意义 1、国内外自动焊接发展背景 我国在焊接领域起步较晚,五六十年代随着重工业的发展,焊接设备也主要从前苏联引进。发展到同苏联断交的七十年代,我国才陆续加强了在焊接领域的重视,建设了主要的焊接设备制造厂。在发展初期,我国生产的焊接设备大多是比较简单的焊接操作机、滚轮架、变位机、翻转机等,多数都是人工或少数的半自动性质,在自动化程度上比较低。进入80年代后,在我国大量引进成套焊接设备下,促使我国在焊接方面的成套性、自动化、设备精度等有了很大的提高。1996年我国焊接机器人的数量到2001年达到1040台,其中弧焊机器人占49%,点焊机器人占47%,在自动化焊接技术方面如机械控制技术、PLC控制技术以及数控系统,焊接的自动化程度有了很大进步。 在焊接领域,我国同国外先进国家还是有很大差距。在20实际80年代初期,工业机器人的应用在先进工业国家开始普及,1996年年底全世界服役的各类工业机器人超过68万台。其中,焊机机器人大约为一半以上。尤其说随着信息技术、计算机技术、自动控制技术的发展和应用,近10年来,在发达的工业国家,焊接设备的发展更是飞速。如英、美、德和日本等过均有相当规模、先进的焊接设备生产企业。在2001年的第十五届实际焊接与切割博览会上参展的焊接设备厂商多达百家。当下,多数焊接设备采用最先进的自动控制系统、智能化控制系统和网络控制系统等。广泛采用焊机机器人作为操作单元,组成焊接中心、焊接生产线、集成制造系统。 2、选题的意义与目的 在绿色观念的倡导下,由于焊接本身对环境和人体带来的伤害,加之我国当下焊接的手工化依然广泛存在,因此自动化焊接尤其是plc控制的自动焊接将会是大中型企业流水线焊接的确实需要,焊接作为机械制造业中仅次与装备加工和切削加工的第三大加工作业,对其进行机器人柔性加工技术及其相关的控制器PC化,网络化和智能化的应用研究已成为焊接自动化发展的必然趋势。 二、设计内容 1、设计内容研究 本次设计是异型管自动焊接机设计,在设计过程中,要求我们运用机电的知识完成,其设计的内容主要包括,机械手的设计、焊接机床的设计、异型管夹具的设计、电气系统设计等内容。此次设计的焊接机械手实际是5-6自由度的关节机器人。采用步进电机驱动、微机控制,结构紧凑,工作范围大,动作灵活,底座支撑部分采用机床结构设计,异型液压油管(水平面内在不同位置有弯度的油管)通用夹具设计。

【平压印刷机】课程设计

平压印刷机 目录 1.设计题目 (2) 2.工作原理和工艺动作分解 (3) 3.根据工艺动作和协调要求拟定运动循环图 (3) 4.执行机构选型 (4) 5.机械运动方案的选择和评定 (5) 6.机械传动系统的速比 (6) 7.机构运动简图 (6) 8. 油辊机构的尺度设计 (6) 9.参考资料 (9) 10.设计总结 (10)

一.设计题目:平压印刷机设计 1.功能: 平压印刷机是一种简易印刷机,适用于印刷八开以下的印刷品。它的 工作原理:将油墨刷在固定的平面铅字版上,然后将装了白纸的平面印头 紧密接触而完成一次印刷。其工作过程犹如盖图章,平压印刷机中的“图章”是不动的,纸张贴近时完成印刷。 平压印刷机需要实现三个动作:装有白纸的平面印头往复摆动,油辊 在固定铅字版上上下滚动,油盘转动使油辊上油墨均匀。如图1-1。 2.设计要求与原始数据: 1)实现印头、油辊、油盘运动的机构由一个电动机带动,通过传动系统使其具1600-1800次/h印刷能力。 2)电动机功率N=0.75kW、转速n电=910r/min,电动机可放在机架的左侧或底部。 3)印头摆角为700,印头返回行程和工作行程的平均速度之比K=1.118。 4)油辊摆动自垂直位置运动到铅字版下端的摆角为1100。 5)油盘直径为400mm,油辊起始位置就在油盘边缘。 6)要求机构的传动性能良好,结构紧凑,易于制造。 图1-1 平压印刷机的机构运动示意图 在图中所示的平压印刷机中,首先由油辊机构把油墨刷在铅字上,完成印

字动作。当印头退回时,操作工人就取出印好的纸片。这两个执行机构的动作先后顺序不能搞乱,即当油辊还在铅字板上刷油墨时,印头不能压下去,否则印头会压在油辊上,两机构动作相互干涉,严重的还会损坏机器。 二. 工作原理和工艺动作分解 根据工艺过程,机构应具有一个凸轮形状的铅字版和三个执行构件(一个印头,一个油辊和一个油盘)。根据平压印刷机工作原理及主要动作,可参考图1-2虚线内框图将其工艺动作进行分解: 图1-2 平压印刷机的功能、工艺动作及执行机构框图 三个执行构件的运动形式为: (1)装有白纸的印头往复摆动,印头摆角为700,且印头返回行程与工作行程的平均速度之比为1.118。若机构主动作一转完成一个运动循环,则印头角位移线图的形状大致如图1所示。 图1 (2)油辊在固定的铅字版上上下下往复滚动,且油辊摆杆自垂直位置运动至铅字版下端的摆角1100。若机构主动作一转完成一个运动循环,其角位移线图大致如图2所示: