粗苯纯苯焦化苯和加氢苯

粗苯、纯苯、焦化苯和加氢苯

苯的种类

粗苯是煤热解生成的粗煤气中的产物之一,经脱氨后的焦炉煤气中含有苯系化合物,其中以苯含量为主,称之为粗苯。

焦化苯是从焦炉煤气中回收的粗苯经酸洗或加氢、精馏所得的产品,主要有焦化纯苯和无硫苯,无硫苯是在焦化纯苯的基础上进一步精制。目前焦化纯苯主要用于顺酐、氯化苯、医药、农药、染料、溶剂等;无硫苯主要用于苯胺、苯乙烯、顺酐等对苯质量要求较高的下游产品。

焦化纯苯由传统的酸洗法制得,但是酸洗法,污染大,能耗大,产品质量和产率较低,已被国家明令禁止并限期取缔。目前一般用氧化法、吸附法、精洗萃取法制焦化纯苯。

无硫苯是在焦化纯苯的基础上进一步精制,目前有氧化法、精洗萃取法、吸附法等工艺。

加氢苯是一种粗苯加氢萃取得到的混合物。加氢萃取工艺分为高温法(620 度左右)和低温法(350 度左右)两种,低温法主要以美国的Axens低温气液两相加氢技术和、德国的Uhde低温气相加氢技术为代表。高温法主要以胡德利开发、日本旭化成采取粗苯加氢高温裂解生产精苯的Litol法为代表。由于项目投资大、建设周期长,一般被大企业所采用。该工艺技术稳定,产品苯纯度高,与石油苯基本无差异。

业务广泛的石油苯

中文名称:纯苯

英文名称:benzene

分子式:C 6 H 6

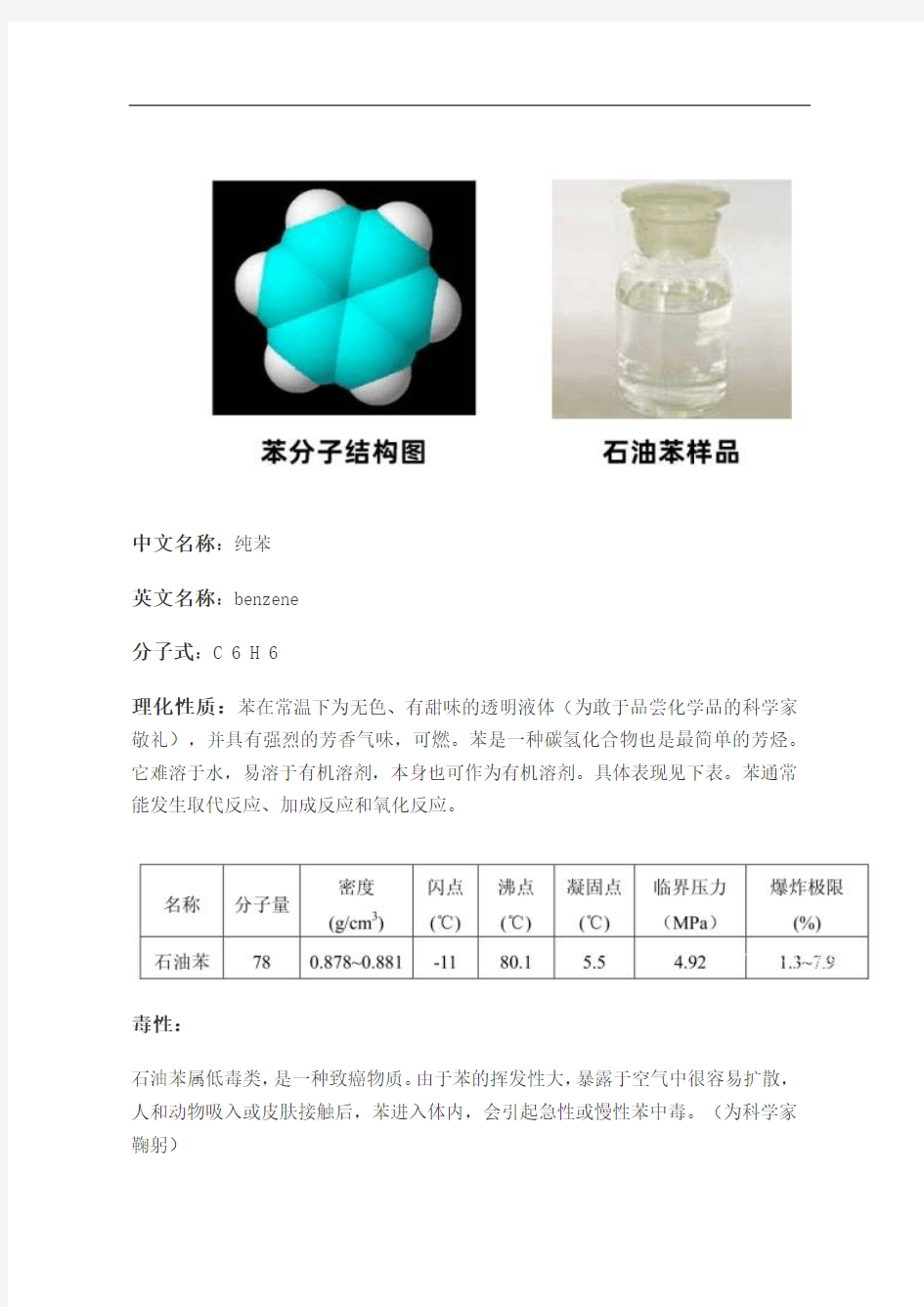

理化性质:苯在常温下为无色、有甜味的透明液体(为敢于品尝化学品的科学家敬礼),并具有强烈的芳香气味,可燃。苯是一种碳氢化合物也是最简单的芳烃。它难溶于水,易溶于有机溶剂,本身也可作为有机溶剂。具体表现见下表。苯通常能发生取代反应、加成反应和氧化反应。

毒性:

石油苯属低毒类,是一种致癌物质。由于苯的挥发性大,暴露于空气中很容易扩散,人和动物吸入或皮肤接触后,苯进入体内,会引起急性或慢性苯中毒。(为科学家鞠躬)

有研究报告表明,引起苯中毒的部分原因是由于在体内苯生成了苯酚。长期吸入会侵害人的神经系统,急性中毒会产生神经痉挛甚至昏迷、死亡。在白血病患者中,有很大一部分有苯及其有机制品接触历史。

应急处理方法:(1)吸入:迅速脱离现场至新鲜空气处,保持呼吸道通畅,如呼吸困难,进行输氧,如呼吸停止,立即进行人工呼吸,就医。(2)误食:饮足量温水,催吐,就医。(3)皮肤接触:脱去被污染衣着,用肥皂水和清水彻底冲洗皮肤。(4)眼睛接触:提起眼睑,用流动清水或生理盐水冲洗,就医。

石油苯技术指标表

主要用途

(1)作为化工原料:苯是农药、染料、胶水、塑料、合成橡胶、合成树脂和合成纤维的重要原料。

(2)作为汽油高辛烷值添加剂。

(3)作为有机溶剂:金属脱脂、涂料、人造皮革和碘等的溶剂。

生产情况

生产装置

35 万吨/年芳烃抽提装置以裂解加氢汽油 C 6 ~C 8 馏分为原料,通过环丁砜抽提、溶剂回收和混合芳烃分离等工艺,生产符合国标的苯、甲苯、混合二甲苯、芳烃抽余油等产品。装置设计年操作时间为 8000 小时,操作弹性为 70~110%。

乙烯 35 万吨/年芳烃抽提装置图

生产工艺

乙烯35 万吨/年芳烃抽提装置简易流程图

采用中国石化工程建设公司(SEI)开发的环丁砜液-液抽提与芳烃分离组合工艺技术。

抽提单元以裂解加氢汽油为原料,用环丁砜作溶剂,利用其对芳烃和非芳烃溶解度差异,在淋降式筛板抽提塔中进行液-液抽提,将烃类混合物中芳烃和非芳烃分离开来。再经过汽提塔进一步除去非芳烃组分,并进入回收塔将芳烃组分与溶剂进行分离。

分离单元是用精馏的方法将来自抽提部分的芳烃混合物,进一步分离成符合要求的单体芳烃苯、苯、混合二甲苯;芳烃分离部分采用苯塔、甲苯塔二塔分离技术,甲苯塔采用加压操作,塔顶物流全部作为苯塔重沸器的热源。

生产物料

乙烯 35 万吨/年芳烃抽提装置主要物料

储运情况

石油苯储罐参数表

石油苯储罐图

出厂设施

石油苯出厂方式情况如下:

(1)公路。乙烯公路液体装卸站设石油苯装车位 1 个,与石油混合二甲苯共用一座栈台双侧装车。

公路装车相关参数:

装车泵额定体积流量——120(m 3 /h)

装车泵额定质量流量——0.86×120=103.2(t/h)

石油苯公路汽车载重量规格——30 吨、24 吨

(2)铁路。乙烯铁路液体装卸站设石油苯装车位 12 个,与石油甲苯、石油混合二甲苯共用一座栈台双侧装车。

石油苯液体铁路装车栈台图

铁路装车相关参数:

装车泵额定体积流量——400(m 3 /h)

装车泵额定质量流量——0.86×400=344(t/h)

石油苯铁路罐车载重标准规格——53 吨、51 吨、52 吨

(3)另外,为解决苯的及时出厂外运问题,各方正在协调,争取苯能够下水船运。

运输

苯为危险品,装运前需报有关部门批准。运输时运输车辆应配备相应品种和数量的消防器材及泄漏应急处理设备,车辆排气管必须配备阻火装置,禁止使用易产生火花的机械设备和工具装卸,灌装时应注意流速(不超过 5m/s),并有良好的接地装置,防止静电积聚。夏季最好早晚运输,远离火种、热源,防止阳光直射,保持容器密封良好。公路运输时要按规定路线行驶,勿在居民区和人口稠密区停留;铁路运输时要禁止溜放;严禁用木船、水泥船散装运输。

储存

桶装或罐装。储存于阴凉、通风的库房,远离火种、热源,库温不宜超过30℃,保持容器密封,应与氧化剂分开存放,切忌混储。采用防爆型照明、通风设施,禁

止使用易产生火花的机械设备和工具。储区应备有泄漏应急处理设备和合适的收容器材。

焦化苯加氢生产过程存在的危险

焦化苯加氢生产过程存在的危险 摘要:我国焦化苯资源丰富,但由于其含有各种噻吩等硫化物和碱性氮化物等含氮化合物杂质,因此在对其加工生产过程中存在着不少难题,本文就焦化苯加氢生产过程可能发生的危险及其对危险因素的防、控做出具体分析供参考,如有不足,请及时予以指正。 关键词:焦化;苯加氢;生产;危险 一、苯加氢工艺技术概况 从目前来看,我国国内的焦化粗苯加工工艺有两种,一种是比较传统的酸洗净化法,另一种则是比较先进的加氢精制法。两者相比来说,传统的酸洗净化工艺在相比之下略显落后、污染后果也较为严重,在当前全球环保课题的大力呼吁下,我国国内很多企业都提出了建设加氢精制工艺的思路。在传统的焦化粗苯净化工艺中,酸洗净化脱硫效率低,芳烃损失率高,成品出产率也相对较低,导致产品质量不稳定,且成本花费较昂贵。尤其在对副产酸焦油和残渣的处理上,不但处理难度大而且污染严重。在我国普遍企业对环保事业的落实中,对环保的要求也愈之增高,因此很多企业都在进一步进入粗苯催化加氢精致法的制作工艺,其不但可以从根本上降低污染的生成,而且对于成品的出产率和产品的质量也能给予一定的保障。 苯加氢的制造工艺种类繁多,如,制氢、加氢、预蒸馏、萃取、油库、装卸台等单元。生产纯苯、甲苯、二甲苯、非芳烃、溶剂油等。此工艺从其生产原材料到成品的完成都涉及到多种化学危险品,如,苯本身就是一项可燃、易挥发且有毒的气体;整个加工过程安全隐患重重,操作人员在整个操作过程需加倍小心,稍有不慎后果不堪设想。因此,在对焦化苯加氢的生产过程中存在危险因素进行相分析和有效控制,来降低事故的发生率是十分必要的。 二、焦化苯加氢生产过程中的危险因素分析及控制 1.开停工及特殊操作时的危险因素分析及控制 我们知道,由于苯加氢系统在其工艺加工中,由于易燃、易爆和有毒的物质较多,如果系统的置换不周密、不彻底或操作系统发生故障、操作错误以及设备由于粗疏发生介质泄漏等都有极大几率引起爆炸、燃烧、有毒气体外泄等危险事故,因此,在对于焦化苯加氢生产开工前必须对加工设备进行详之又详的系统检查调试工作,确保设备的万无一失再投产。苯加氢系统自动调节阀较多,DCS 是整个系统操作的核心, ESD及其他安全连锁装置是确保安全生产的关键,必须调试正常才能进入开工程序。苯加氢高压设备较多,为防止出现泄漏,每次开工前要严格按照程序做耐压、气密试验,设备达到有关的检验要求才能开工。在开工

粗苯加氢精制

粗苯加氢精制 粗苯精制的目的是将粗苯加工成苯、甲苯、二甲苯等产品,这些产品都是 宝贵的化工原料。苯是重要的化工原料,广泛用作合成树脂、合成纤维、合成 橡胶、染料、医药、农药的原料,也是重要的有机溶剂。我国纯苯的消费领域 主要在化学工业,以苯为原料的化工产品主要有苯乙烯、苯酚、己内酰胺、尼 龙66盐、氯化苯、硝基苯、烷基苯和顺酐等。在炼油行业中用作提高汽油辛烷值的掺和剂。甲苯是一种无色有芳香味的液体,广泛应用于农药、树脂等与大 众息息相关的行业中,国际上其主要用途是提高汽油辛烷值或用于生产苯以及 二甲苯,而在我国其主要用途是化工合成和溶剂,其下游主要产品是硝基甲苯、苯甲酸、氯化苄、间甲酚、甲苯二异氰酸酯等,还可生产很多农药和医药中间体。另外,甲苯具有优异的有机物溶解性能,是一种有广泛用途的有机溶剂。 二甲苯的主要衍生物为对二甲苯,邻二甲苯等。混合二甲苯主要用作油漆涂料 的溶剂和航空汽油添加剂,此外还用于燃料、农药等生产。对二甲苯主要生产PTA以及聚酯等。邻二甲苯主要用于生产苯酐等。 生产苯、甲苯、二甲苯的主要原料是石油催化重整的重整油、石油裂化的 高温裂解汽油和焦化粗苯。这3种原料占总原料量的比例依次为:70%、27%、3%。以石油为原料生产芳香烃的工艺都采用加氢工艺,以焦化粗苯为原料生产 芳香烃的工艺有酸洗精制法和加氢精制法。 酸洗法仍在发展中国家被大量采用,其工艺落后、产品质量低、无法与 石油苯竞争,而且收率低、污染严重,产生的废液很难处理。在发达国家都已 采用加氢精制法,产品可达到石油苯的质量标准。国内有很多企业已建成投产 或正在建设粗苯加氢装置。20世纪80年代,上海宝钢从日本引进了第一套 Litol法高温加氢工艺,90年代石家庄焦化厂从德国引进了第一套K.K法低温 加氢工艺,1998年宝钢引进了第二套K.K法加氢工艺,还有很多企业正在筹建 加氢装置。随着对产品质量和环保的要求越来越严格,粗苯加氢工艺的应用是 大势所趋。 1、粗苯加氢精制的原理 粗苯加氢根据其催化加氢反应的温度不同可分为高温加氢和低温加氢。 在低温加氢工艺中,由于加氢油中非芳烃与芳烃的分离方法不同,又分为萃取 蒸馏法和溶剂萃取法。 高温催化加氢的典型工艺是Litol法,在温度为600~650℃、压力6.0MPa条 件下进行催化加氢反应。主要加氢脱除不饱和烃,加氢裂解把高分子烷烃和环 烷烃转化为低分子烷烃,并以气态形式分离出去。加氢脱烷基,把苯的同系物 最终转化为苯和低分子烷烃。故高温加氢的产品只有苯,没有甲苯和二甲苯, 另外还要进行脱硫、脱氮、脱氧的反应,脱除原料有机物中的S、N、O,转化 成H2S、NH3、H2O除去,对加氢油的处理可采用一般精馏方法,最终得到产品 纯苯。

催化苯选择加氢制备环己烯的研究进展

催化苯选择加氢制备环己烯的研究进展 闫皙*熊春燕张云王媛媛孙玉捧马瑞平 河北科技大学化学与制药工程学院,石家庄市裕华东路70号,050018 *Email: yanxi159********@https://www.360docs.net/doc/2c6898785.html, 摘要:苯选择加氢法制备环己烯的重点和难点在于催化剂的研制和反应条件的选择两方面。本文主要从苯选择加氢方法的选择、催化剂的制备和国内外生产现状等方面综述了催化苯选择加氢制备环己烯的国内外研究情况,并对其发展进行了展望。 关键词:苯加氢;环己烯;催化剂;钌 Research progress of catalyst in selective hydrogenation of benzene to cyclohexene YAN Xi,XIONG Chunyan,ZHANG Yun,WANG Yuanyuan,SUN Yupeng,MA Ruiping, (College of Chemical and Pharmaceutical Engineering,Hebei University of Science and Technology,Shijiazhuang 050018,Hebei, China) Abstract: The emphasis and difficulty of selective hydrogenation of benzene to preparing cyclohexene are the two aspects,the preparation of catalyst and the selection of reaction conditions.This paper mainly reviews the research situation at home and abroad of catalyst in selective hydrogenation of benzene to cyclohexene from three aspects:selection of benzene selective hydrogenation methods,catalyst preparation and current situation of domestic and international production.It also shows the prospect of hydrogenation of benzene. Key Words: hydrogenation of benzene; cyclohexene; catalyst; ruthenium. 环己烯为无色液体,有特殊刺激性气味,不溶于水,溶于乙醇、醚,具有活泼的双键。作为一种有机化工原料环己烯具有广泛的用途,主要用于有机合成、油类萃取及用作溶剂。环己烯可直接氧化生成聚酯单体己内酰胺和己二酸,水合制环己醇,具有较高的经济效益。环己烯的制备方法很多:环己醇脱水法、卤代环己烷脱卤代氢法、Birch还原法等[1],但这些制备方法成本高、工艺路线复杂,因此,多年来环己烯仅用来制备几种高附加值的精细化工产品,不能满足大规模工业生产需要。并且,环己烯天然产品很少,主要依赖化学合成,尤其是近些年,环己烯下游产品的不断开发,使得如何用最小投入来获取环己烯成为国内外学者的新兴研究方向。 1 苯选择加氢的方法 苯选择加氢的方法按反应条件的不同主要分为络合苯加氢法、气相苯加氢法和液相苯加氢法[2]。其中,尤以液相苯加氢在工业生产上较为普遍。络合苯加氢法是苯先和催化剂络合物发生配位反应,络合法几乎100%的高选择性是其最大的优势,但反应过程复杂,步骤繁多,在工业应用上难以实现[3]。气相苯加氢由于苯和氢以气相方式接触,因此,混合均匀,转化率和收率都比较高,但由于反应接触充分且过于剧烈,容易产生“飞温”现象,工业上较难以控制反应条件等因素,并且,苯气化需要一定的能耗,从节能方面考虑,气相加氢并非较为经济的路线。液相苯加氢较气相法相比,反应条件较温和且反应稳定易于控制,但缺点为转化率和收率都不是很理想,氢气利用率较低[2]。因此,液相苯加氢法值得做进一步的研究。 2 苯选择加氢的催化剂

间苯二胺产品指标及合成方法

间苯二胺产品指标及合成方法 间苯二胺是一种工业原料,其分子式为C6H8N2,CAS号是108-45-2。主要用作各类染料的中间体,如:红玉167#,酸性黑210#、蓝183#等,以及医药中间体和环氧树脂固化剂,是生产间位芳纶的主要原料。(注:以下产品指标摘自安诺化学,转载请标注) 产品指标: 纤维级间苯二胺 外观:白色粒状或熔铸体; 纯度:99.9%(最小值) 水分:0.1%(最大值) 结晶点:62.5℃(最小值) 高沸物:200mg/kg(最大值) 低沸物:100mg/kg(最大值) 一级品间苯二胺 外观:灰白至灰褐色粒状,储存时允许颜色变深; 纯度:99.8%(最小值); 水分:0.1%(最大值); 结晶点:62.5℃(最小值); 高沸物:1000mg/kg(最大值); 低沸物:200mg/kg(最大值) 工业级间苯二胺 外观:灰白至灰褐色粒状或熔铸体,存储时允许颜色变深; 纯度:99.5%(最小值); 水分:0.1%(最大值); 结晶点:62.0℃(最小值); 高沸物:1000mg/kg(最大值); 低沸物:500mg/kg(最大值) 另外,间苯二胺合成工艺的不同,也会影响产量、纯度等指标。常见的合成方法有,铁粉还原法、加氢还原法、混二胺生产法。 比如铁粉还原法,首先向还原釜中加入一定量的上一批的洗浓液,开动搅拌器,加入铁粉和盐酸,升温活化;滴加间二硝基苯进行还原反应,温度控制在98-102℃;经保温合格后加纯碱中和至PH值为9,过滤是在翻斗过滤机中真空抽滤,滤液抽出后,需用热水洗涤6遍,前茅遍并入还原液贮槽,后3遍洗液供还原之用。然后将还原液经高位槽加入蒸发器,在真空度0.03MPa和65℃条件下进行蒸发。芤液经蒸馏釜先驱水后蒸料,蒸馏时真空度为0.09-0.05MPa原,温度170-180℃。真空蒸发和蒸馏驱水产生的废水,经冷却塔降温供水喷射系统

对苯二胺(MSDS)

危险化学品安全技术说明书 对苯二胺 一化学品及企业标识 MSDS中文名称:1,4-苯二胺 化学品英文名称:P-Phenylenediamine;1,4-diaminobenzene 别名:对苯二胺;1,4-二氨基苯;乌尔丝D 简称:PPDA 使用单位:池州方达科技有限公司 电话:0566--8167618 传真:0566--8167619 二成份/组成信息 纯度:99.9% 化学品名称:对苯二胺 分子式:C6H8N2;NH2C6H4NH2 相对分子量:108.14 国标编号:61789 CAS编号:106-50-3 危险度:C 风险程度:34 三危险性概述 侵入途径:吸入、食入、经皮吸收。 健康危害:不易因吸入而中毒。如经口进入,则毒作用与苯胺同。 危险性概述:对苯二胺有很强烈的致敏作用。引起接触性皮炎、湿疹、支气管哮喘。 危险特性:遇明火、高热可燃。与强氧化剂可发生反应。受热分解放出有毒的氧化氮烟气。 燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮。

四急救措施 皮肤接触:立即脱去污染的衣着,用肥皂水及清水彻底冲洗。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水冲洗。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。必要时进行人工呼吸。就医。 食入:误服者给漱口,饮水,洗胃后口服活性炭,再给以导泻。就医。 五消防措施 灭火方法:雾状水、二氧化碳、砂土、干粉、泡沫。 六个人防护措施 呼吸系统防护:空气中浓度较高时,佩带防毒面具。紧急事态抢救或逃生时,应该佩戴自给式呼吸器。 眼睛防护:戴化学安全防护眼镜。 防护服:穿紧袖工作服,长统胶鞋。 手防护:戴橡皮手套。 其它:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前后不饮酒,用温水洗澡。 进行就业前和定期的体检。 七泄漏应急处理 隔离泄漏污染区,周围设警告标志,建议应急处理人员戴好防毒面具,穿化学防护服。不要直接接触泄漏物,用清洁的铲子收集于干燥净洁有盖的容器中,运至废物处理场所或用沙土混合,逐渐倒入稀盐酸中(1体积浓盐酸加2体积水稀释),放臵24小时,然后废弃。如大量泄漏,收集回收或无害处理后废弃。 废弃物处臵方法:用控制焚烧法,焚烧炉排气中的氮氧化物通过洗涤器或高温装臵除去。

年产10万吨苯加氢工艺设计

第一章工艺设计说明书 1.1概述 苯加氢项目包括生产设施和生产辅助设施,主要为:制氢、加氢、预蒸馏、萃取、油库、装卸台等。生产高纯苯、硝化级甲苯、二甲苯、非芳烃、溶剂油等。苯、甲苯、二甲苯(简称BTX)等同属于芳香烃,是重要的基本有机化工原料,由芳烃衍生的下游产品,广泛用于三大合成材料(合成塑料、合成纤维和合成橡胶)和有机原料及各种中间体的制造。纯苯是重要的化工原料,大量用于生产精细化工中间体和有机原料,如合成树脂、合成纤维、合成橡胶、染料、医药、农药。它还是重要的有机溶剂。我国纯苯的消费领域主要在化学工业,以苯为原料的化工产品主要有苯乙烯、苯酚、己内酰胺、尼龙66盐、氯化苯、硝基苯、烷基苯和顺酐等。在炼油行业中也会用作提高汽油辛烷值的掺和剂。甲苯是一种无色有芳香味的液体,除用于歧化生产苯和二甲苯外,其化工利用主要是生产甲苯二异氰酸脂、有机原料和少量中间体,此外作为溶剂还用于涂料、粘合剂、油墨和农药与大众息息相关的行业等方面。国际上其主要用途是提高汽油辛烷值或用于生产苯以及二甲苯,而在我国其主要用途是化工合成和溶剂,其下游主要产品是硝基甲苯、苯甲酸、间甲酚、甲苯二异氰酸酯等,还可生产很多农药和医药中间体。另外,甲苯具有优异的有机物溶解性能,是一种有广泛用途的有机溶剂。二甲苯在化工方面的应用主要是生产对苯二甲酸和苯酐,作为溶剂的消费量也很大。间二甲苯主要用于生产对苯二甲酸和间苯二腈。焦化粗苯主要含苯、甲苯、二甲苯等芳香烃,另外还有一些不饱和化合物、含硫化合物、含氧化合物及氮化合物等杂质。粗苯精制就是以粗苯为原料,经化学和物理等方法将上述杂质去除,以便得到可作原料使用的高纯度苯。近年来,国内许多钢铁企业的焦化项目纷纷上马,焦化粗苯的产量迅速增加,为粗苯加氢精制提供了丰富的原料。 1.1.1项目的来源 随着我国化工行业的快速发展,近年来苯下游产品产能增长较快,尤其是苯乙烯、苯酚、苯胺、环己酮等生产装置的大量建设,对苯、甲苯、二甲苯等重要的有机化工原料需求大增,而国内苯系列产品生产能力增长缓慢,不能满足市

粗苯加氢精制生产工艺的优化与探究

粗苯加氢精制生产工艺的优化与探究 张文 四川省达州钢铁集团有限责任公司四川达州635002 【摘要】:四川省达钢集团50Kt/a粗苯加氢精制装置生产五年来,随着生产的进行越来越多的工艺情况逐渐显现,很多情况呈规律性发生。这里将装置过去五年生产中所遇工艺、设备、废气排放等情况及相应处理、优化方法做一个归纳总结。 【关键字】:重组分循环气过滤器物料堵塞 【前言】:近年来,公司认真贯彻落实科学发展观,准确把握国家产业政策要求,以创新为抓手,及时调整企业发展战略,努力转变发展方式,抢抓市场成长机遇,走长期可持续发展道路。为进一步落实公司向化工产业转型规划,公司于2009年上马一套50Kt/a粗苯加氢精制装置,装置于2010年3月正式投产。现在年生产量能够达到设计值50Kt/a,其中纯苯精制率达到99.95%以上,甲苯精制率达到98.00%以上,三苯回收率达到98.50%以上。 【装置介绍】:50Kt/a粗苯加氢精制装置工艺采用甲醇驰放气变压吸附提纯氢气和粗苯加氢脱硫精制纯苯等技术,生产控制上采用DCS集散控制系统,由DCS系统进行监视、操作、报警、联锁和控制,尤其对关键电器和运转设备进行远程控制,实现自动化管理。同时本装置三废排放少,对环境影响小,安全消防上采用气防、消防联锁系统,并与DCS系统挂接且互为冗余,措施较完善,抗风险能力较强。 加氢精制生产能力为50Kt/a,三苯回收率≥98%,可以年产精

制纯苯34000t/a,甲苯5000t/a,二甲苯2000t/a,同时还有少量非芳烃及溶剂油。同时由于装置采用了加氢法,替代了高污染的硫酸法处理焦化苯,更产生了巨大的社会效益。 1、原料预处理工序 1、1压力与自动调节 两苯塔作为一个常压精馏塔,在生产过程中属于工艺性能比较稳定的设备。因为它的工艺指标稳定性能较好,在生产过程中整个工序均可以采取自动调节,以减少人工操作强度。值得注意的是两苯塔的稳定性主要基于其塔内压力变化,而塔内压力与蒸发器(T301)底部采出量有直接关系。因此,当蒸发器(T301)底部采出量变化较大以及两苯塔内部压力变化较大时,我们要注意塔内原料、回流以及重组分物料采出的量的变化。做到及时调整,以保证两苯塔的质量平衡和气液平衡。 1、2关于废油的回收 废油的主要构成是水和原料油,并且水的量远远大于原料油的量。因此,在废油回收时,要特别注意两苯塔内的压力变化。通过控制废油量的大小,以避免油水共沸现象的发生。通过控制热源(蒸汽)量的供给大小,以保证塔内的热量平衡。 1、3关于二甲苯塔塔底重组分的回收 本装置设计二甲苯塔采用间歇蒸馏的方式生产,所以在生产一段时间后需要对其塔底重组分物料进行回收。首先,在回收过程中需保证二甲苯塔内压力处于非负压状态下。最好采用打开塔顶放散阀,使

对苯二胺

化学品安全技术说明书 化学品中文名:1,4-苯二胺 ; 1,4-二氨基苯;对苯二胺;乌尔丝D 化学品英文名:p-phenylenediamine; 1,4-diaminobenzene 企业名称: 生产企业地址: 邮编: 传真: 企业应急电话: 电子邮件地址: 技术说明书编码: √纯品混合物 有害物成分浓度CAS No. 对苯二胺106-50-3 危险性类别:第6.1类毒害品 侵入途径:吸入、食入、经皮吸收 健康危害:不易因吸入而中毒,口服毒性剧烈,与苯胺同,引起高铁血红蛋白血症。本品有很强的致敏作用,可引起接触性皮炎、湿疹、支气管哮喘。 环境危害:对水体、土壤和大气可造成污染。 燃爆危险:可燃,其粉体与空气混合,能形成爆炸性混合物。 皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。如有不适感,就医。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。如有不适感,就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。呼吸、心跳停止,立即进行心肺复苏术。就医。 食入:饮足量温水,催吐。就医。 危险特性:遇明火、高热可燃。受热分解放出有毒的氧化氮烟气。

有害燃烧产物:一氧化碳、氮氧化物。 灭火方法:用雾状水、二氧化碳、砂土灭火。 灭火注意事项及措施:消防人员必须佩戴空气呼吸器、穿全身防火防毒服,在上风向灭火。尽可能将容器从火场移至空旷处。喷水保持火场容器冷却,直至灭火 结束。 应急行动:隔离泄漏污染区,限制出入。消除所有点火源。建议应急处理人员戴防尘口罩,穿防毒服。穿上适当的防护服前严禁接触破裂的容器和泄漏物。尽可 能切断泄漏源。用塑料布覆盖泄漏物,减少飞散。勿使水进入包装容器内。 用洁净的铲子收集泄漏物,置于干净、干燥、盖子较松的容器中,将容器移 离泄漏区。 操作注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴安全防护眼镜, 穿防毒物渗透工作服,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。 使用防爆型的通风系统和设备。避免产生粉尘。避免与氧化剂、酸类接触。 搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材 及泄漏应急处理设备。倒空的容器可能残留有害物。 储存注意事项:储存于阴凉、通风的库房。远离火种、热源。包装密封。应与氧化剂、酸类、食用化学品分开存放,切忌混储。配备相应品种和数量的消防器材。 储区应备有合适的材料收容泄漏物。 接触限值: MAC(mg/m3): 未制定标准PC-TWA(mg/m3): 未制定标准 PC-STEL(mg/m3): 未制定标准TLV-C(mg/m3): - TLV-TWA(mg/m3): 0.1[皮]TLV-STEL(mg/m3): 监测方法:无资料。 工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。 呼吸系统防护:空气中粉尘浓度超标时,佩戴过滤式防尘呼吸器。紧急事态抢救或撤离时,应该佩戴空气呼吸器。 眼睛防护:戴安全防护眼镜。 身体防护:穿防毒物渗透工作服。 手防护:戴橡胶手套。 其他防护:工作现场禁止吸烟、进食和饮水。工作完毕,彻底清洗。单独存放被毒物污染的衣服,洗后备用。注意个人清洁卫生。

苯加氢技术资料

苯加氢技术 轻苯进行加氢精制工艺早在20世纪50年代就在国外得到了工业应用。目前发达的国家,如美、英、法、德、日等均已广泛采用这个先进的加氢精制工艺。国内,直到上世纪70年代,北京燕山石油化工公司从西德引进第一套“Pyrotol制苯”装置,利用裂解汽油为原料,经加氢以获得高纯度石油苯;接着,80年代初,宝钢的一、二期工程从日本引进了一套“高温Litol”加氢装置,对焦化轻苯进行加氢精制;尔后,河南“平顶山帘子布厂”也引进了一套“高温Litol”装置。近年来,石家庄焦化厂、宝钢三期工程引进了德国的“K.K技术”,即:“低温Litol”装置。北京焦化厂也建成了国内自行设计的“低温加氢”装置,并已过关。另外,山西太原等地也正在建设了轻苯加氢装置。 粗苯产品是苯系家族产品的混合物,不能单独使用,需要深加工才能成为客户的最终消费,粗苯产品的这一特征决定了其市场出路主要是销售到下游精苯生产厂家,只有少量产品进入溶剂、农药厂家。目前国内对粗苯进行深加工,制成纯苯的生产厂家主要分为两大类:一类是酸洗法生产纯苯,另一类是采用粗苯加氢工艺生产纯苯。酸洗法工艺投资少,见效快,生产装置易建设,国内大多数精苯生产装置均采用该生产工艺。但是,酸洗法工艺生产的苯纯度低,而且不能有效分离甲苯、二甲苯,无法实现环保达标排放,而且产品质量低,生产成本高,销售价格上不去。粗苯加氢工艺则不同,装置投资大,建设周期长,但是生产技术

先进,生产的苯纯度高,能达到石油苯产品质量,能实现与甲苯、二甲苯等的有效分离,而且能消耗低、成本低、产品质量好、销售价格高、竞争力强,表了粗苯加工精制的发展方向。目前,有实力的焦化企业或化工企业都在争取建设大型精苯装置。并且可以看出粗苯加氢工艺必将成为粗苯精制的一种趋势。目前国外用于焦化粗苯加氢有代表性的工艺技术有美国Axens低温汽液两相加氢技术、德国Uhde低温气相加氢技术、胡德利开发日本旭化成应用于粗苯加氢的高温热裂解法生产纯苯的Litol法技术。 一、苯加氢技术 1、美国Axens低温气液两相加氢技术。 美国Axens采用自行开发的两段加氢技术。粗苯经脱重组分由高压泵提压进入预反应器,进行加氢反应,在此容易聚合的物质,如双烯烃、本苯烯烃、二硫化碳在有活性的Ni-Mo催化剂作用下液相加氢变为单烯烃。由于加氢反应温度低,有效的抑制双烯烃的聚合。 预反应物经高温循环氢汽化后经加热炉加热到主反应温度后进入主反应器,在高选择性Co-Mo催化剂作用下进行气相加氢反应,单烯烃经加氢生成相应的饱和烃。硫化物主要是噻吩。氮化物及氧化物被加氢转化成烃类、硫化氢、水及氨,同时抑制芳烃的转化,芳烃损失率应〈0.5%。反应产物经一系列换热后经分离,液相组分经稳定塔将氨等气体除去,塔底得到含噻吩〈0.5mg/kg 的加氢油。由于预反应温度低,且为液相加氢,预反应产物靠热

聚酰亚胺制备工艺

聚酰亚胺制备工艺-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

聚酰亚胺制备 (1)实验原理 以均苯四甲酸酐和对苯二胺缩聚而成的聚酰亚胺最终的产物不溶不熔,分子量很低时就从反应介质中沉淀出来,无法加工和成膜。因此要分成预聚和终缩聚两个阶段来合成:第一步是在N'N二甲基乙酰肤、N'N二甲基甲酰胺、砒咯烷酮等极强溶剂中,于室温下,使二酐和对苯二胺进行预缩聚,形成可溶性高分子量聚酰胺;第二步才将该预聚物成型,如膜、纤维、涂层、层压材料等,然后加热到150℃以上,使残留的羧基和亚胺基继续反应固化。反应过程如图所示。 (2)原科配比 理论上是二酐与二胺的配比为1:1时得到的聚酰胺酸的分子量最高,粘度最大。但由于反应体系有微量水存在,使过量的二酐转化为酸变得不活泼,所以就耍二酐稍过量时才能获得较高的分子量和较高的粘度。一般二酐与二胺摩尔量之比在1.020—1.030比较合适。 (3)聚酰胺酸(PAA)固体含量的确定

在选择聚酰胺酸胶液的固体含量时,要考虑胶液的粘度不能太小,太小不利于成膜。通过查阅资料并结合大量实验,胶液的固体含量为10%时最佳。各种胶液的固体含量配比见表 PAA-聚酰胺酸,PMDA-均苯四甲酸二酐, ODA-二氨基二苯基醚,NMP-毗咯烷酮。 (4)仪器和药品 仪器:电动搅拌器、电热鼓风干燥箱、三口烧瓶、量简、研钵、烧杯等(其它需要的玻璃仪器可任选); 本体:均苯四甲酸二酐(PMDA),4'4-二氨基二苯基醚(ODA); 溶剂:N'N-二甲基乙酰胺、N'N-二甲基甲酰胺、毗咯烷酮(NMP)任选一种。 (5)实验步骤 a.用研钵将均苯四甲酸二酐(PMDA)和4'4-二胺基二苯基醚(ODA)分别研细,然后放于干燥箱中在100℃左右的温度下烘培1—2个小时,备用。 b.烘好的4'4-二氨基二苯基醚(ODA)溶于N'N—二甲基乙酰胺等溶剂中,高速搅拌至无颗粒状物质时,少量多次均匀加入均苯四甲酸二酐(注意药

对苯二胺市场调查剖析

对苯二胺生产与市场报告 一、产品介绍 对苯二胺是一种用途广泛的中间体,可用于生产染料、颜料、染发剂、橡胶防老剂、PPTA纤维。也可作为毛皮黑D、毛皮兰黑DB、毛皮棕N2,以及橡胶防老剂DNP、DOP、MB的生产。还用作化妆品染发剂乌尔丝D系列、汽油阻聚剂及显影剂的原料,在国际上还用于飞机涂料,防弹衣裤内膜,墙壁涂料等。目前,国外在尖端技术上应用十分广泛。 二、生产工艺 对苯二胺合成原料路线比较多,目前国内主要采用对硝基氯苯氨解还原路线生产,其中还原工艺有三种:催化加氢法、硫化碱还原法、铁粉还原法。目前国内多数企业采用环境污染严重的硫化碱还原法,亟需进行催化加氢工艺的改造,否则将面临着被淘汰的命运。 1、对硝基苯胺的还原 用对硝基苯胺还原制备对苯二胺是最常见的合成对苯二胺的方法, 反应如下:

铁粉是还原对硝基苯胺的最常用的还原剂, 在75~80℃的范围用铁粉还原对硝基苯胺, 然后在70~75℃下过滤, 滤液冷却结晶, 产品在25~30℃的范围内干燥。其工艺比较成熟, 这是生产对苯二胺的经典方法,也是工业上普遍使用的方法。目前我国仍有许多厂家用该法生产对苯二胺, 但该工艺路线长、成本高、污染严重。 2、用涤纶废料生成对苯二胺 以对苯二甲酸二甲酯或涤纶废丝为原料氨解得对苯二甲酰胺,而后加入次氯酸钠水溶液进行霍夫曼重排得到对苯二胺,反应式如下: 三、生产厂家 截止2010年底国内苯二胺生产能力达到13万吨/年左右,2010年的实际产量约为10万吨左右,有20余家生产企业,其中主要企业为浙江龙盛集团股份有限公司和安徽蚌埠八一化工有限公司两家,两家企业产能之和约占全国总产能的35%左右,

2-甲基对苯二胺合成工艺的研究

2-甲基对苯二胺合成工艺的研究 医药化工学院高分子材料与工程学生:陈骁国 摘要:在系统介绍2, 5-二氨基甲苯基本合成方法的基础上,以经济、环保和新型工业化作要求, 重点评述了各种方法的工艺特点、研究中的技术进展以及实施商品化生产的可行性。结果表明, 以邻甲苯胺为原料经重氮偶合、还原氢解是合成2, 5-二氨基甲苯及其系列产品优先的技术路线。 关键词:2, 5-二氨基甲苯;合成工艺; 1 前言 自20世纪纪初2-甲基对苯二胺系列物质的出现至80年代,由于受应用范围的限制需求量一直不大;90年代起,随着美容美发在全球范围的兴起,2-甲基对苯二胺可以作为染毛剂的有效低毒前体以及在高档化妆品中取代对苯二胺,针对2-甲基对苯二胺易分解之特性、依据不同的储存、运输及应用要求,相继研究并出现了稳定性良好的2-甲基对苯二胺系列产品,2-甲基对苯二胺作为染毛剂具有的特殊氧化发色能力。尤其是进入21世纪以来,随着对染发剂专用化学品的认识和技术精细化程度的不断上升。2-甲基对苯二胺系列物质的合成路线开发和应用研究已成为热门课题而展开,其系列产品的商品化步伐逐渐加快。现今在化妆品染发剂上使用的高质量2-甲基对苯二胺系列产品,仅一个产品全球需求量就达600t/a以上。 此外由于2,5-TDA结构中含有对位的两个氨基,首先可作为高性能聚酰亚胺和聚酰胺等高分子新单体使用;也可以在其甲基的对位上引入硝基、同时对甲基继续进行反应制得电子推.拉式的二苯乙烯类二胺新单体,用于制各二阶非线性光学聚酰亚胺高分子材料;还可先制得二元的酰亚胺羧酸新单体,进行用于聚(酯-酰亚胺)和聚(酰胺,酰亚胺)等高分子的合成,因此,2-甲基对苯二胺系列产品的应用,在用于化妆品提高人们生活质量的同时,已开始瞄准高技术新材料及国防工业的特殊领域,且此方面需求量至少在每年千吨以上,具有潜在的应用市场和良好的发展前景。

绝热硝化和液相加氢制苯胺装置作业指导书

绝热硝化装置岗位作业指导书

第一章:工艺说明 第一节、工艺技术简介 原料苯和硝酸在脱水剂硫酸的催化作用下硝化反应生成硝基苯,同时放出大量的反应热: H2SO4 C6H6 + HNO3————C6H5NO2 + H2O + 27.0Kcal/mol 目前工业化的苯硝化制取硝基苯的方法主要有: 1、等温硝化工艺 包括传统硝化工艺和泵式硝化工艺两种。 1.1 传统硝化工艺 反应器和冷却装置为一个整体,用冷却水将反应热移出,以维持正常的恒温反应,确保生产安全。反应中硫酸被生成水稀释,需另设硫酸浓缩装置回收硫酸循环使用。 目前我国工业化的硝基苯装置均为传统硝化工艺,只是在硝化反应器的造型上有所不同。大多数厂家选用多釜串联硝化,也有厂家采用环式或环式和釜式相结合的串联硝化,如一环三釜、二环二釜等。传统硝化工艺的优点是技术简单,操作方便,产品质量稳定。主要缺点是反应温度较高、反应时间长,产品质量低,物料返混严重,易过硝化,硝基苯需精制,分离出的硝基苯残液具有爆炸危险,处理困难,污染环境。其硝化和硝基苯精制的不安全因素多,必须设置事故电源和事故冷却水,以保证安全生产和停车。 1.2 泵式硝化 本方法由瑞典国际化工有限公司于八十年代开发并实现工业化。国内沧州TDI装置的甲苯硝化即采用该工艺。其特点是反应器和换热器组成一个回路反应器,大量的硫酸和反应物在泵内强烈混合,反应在几秒种内完成,反应热在列管换热器中由冷却水带出。泵式硝化的优点是反应速度快,温度低,副产物少,产率高,硝基苯无需精制,设备小,产量大,生产安全可靠,但需另设废酸浓缩装

置。 2、绝热硝化 七十年代初英国的ICI公司与美国的氰胺公司共同开发了绝热硝化技术,并实现了工业化。目前世界上已有多套绝热硝化装置。绝热硝化突破了硝化反应必须在低温下恒温操作的概念,取消了冷却装置,充分利用混合热和反应热使物料升温,通过控制混酸组成以确保反应的安全进行,并利用废酸的显热进行闪蒸,从而大大减少废酸浓缩所需热能,并使之循环利用。 与等温硝化工艺相比,绝热硝化有以下特点: ⑴绝热硝化将反应热和混酸稀释热贮存于废酸中,可使废酸浓缩充分利用此热量。 ⑵反应器无需冷却装置,节约投资,操作方便,流程简单。 ⑶绝热硝化工艺因反应物料停留时间短,采用过量苯,产生的二硝基苯量很少,产品质量高,无残渣排出。 ⑷绝热硝化虽然反应温度高,但可以通过调节混酸组成加以控制,同时设置了紧急排料系统,生产工艺安全。 但绝热硝化采用稀酸为原料,腐蚀性较强,设备,管道材质要求高。

全球三地对苯二胺标准不一 我国大陆标准最低

全球三地对苯二胺标准不一我国大陆 标准最低 目前,世界各国对染发剂的生产、检验及审批都有严格、明确的规定。在美国,染发剂属于化妆品,不属于OTC(非处方药);在日本,染发剂属于医药部外品。在我国,染发剂属于特殊用途化妆品,上市前须报卫生部进行检验及审批,批准后方能上市销售。 中国大陆:对苯二胺限量标准为6% 我国《化妆品卫生规范》(2007年版)要求,邻苯二胺不得检出、对苯二 胺≤6.0%、对氨基苯酚≤1.0%、对苯二酚(氢醌) ≤0.3%、间苯二胺不得检出、间苯二酚≤5.0%、甲苯2,5-二胺≤10.0%。 另外,我国2005年8月11日发布关于《染发剂原料名单(试行)》的通知,并于2006年1月1日起实施。卫生部组织专家在整理我国已批准染发产品中所用染发剂和借鉴国外染发剂安全性评价结论的基础上拟订了《允许使用染发剂名单》(试行),名单规定了目前可用于化妆品生产的染发剂及其使用限制要求和必须标识的警示用语。 名单中对原料的限制要求的制定依据首先是我国《化妆品卫生规范(2002)》,其次是欧盟化妆品规程(2002年4月发布)暂时允许用染料名单中的限量,第 三是美国《2001化妆品成分评审概要》(2001 CIR (Cosmetic Ingredients Review) Compendium)的建议用量,第四个是日本规定的使用量,最后是企业提供的有关资料。 欧盟:对苯二胺限量标准为2% 为减低染发剂对消费者造成皮肤敏感的风险,欧盟在2009年10月12日发布指令(2009/130/EC),对染发剂内对苯二胺(PPD)及甲苯-2,5-二胺(PTD)的浓度进行了修订,降低了最高批准浓度,这项指令是根据消费者安全科学委员会(SCCS)提出的新建议而制订的。

对苯二胺新型合成工艺分析研究进展

对苯二胺新型合成工艺研究进展 崔天放,朱沧,苏燕 ( 沈阳化工学院应用化学学院,辽宁沈阳110142> 摘要:介绍了制备对苯二胺的传统工艺方法及一些新的工艺方法.对这些工艺方法的优缺点进行了归纳比较.阐述了新的工艺方法在保护环境、原子利用率、利用可再生资源等方面的优点。简要介绍了对苯二胺的用途和新工艺 法合成对苯二胺的前景 关键词:对苯二胺:合成;性质:应用 Abstract :A introduce to prepare P —phenylenediame by the traditional process and by the new craft was given in the paper .The advantages of the new craft in environment protection ,atomic availability and the utility of renewable resources were expounded in comparison of the craft merits and shortcomings for preparing P —phenylenediame .Finally ,application ofp —phenylenediame and its new craft prospect for synthezing 0fp —phenylenediame were discussed . Key words :p—phenylenediamine ;synthesis ;character ;application 1 前言 对苯二胺(P—phenylenediamine>,又名乌尔丝D,是最简单的芳香二胺之一,广泛用于染料、洗化、橡胶、国防等工业中?。在染料行 业可制取偶氮染料,生产毛皮染色剂,在橡胶行业可制取橡胶防老剂 等] 。作为中间体的对苯二胺在市场上的需求量很大.特别是用于生产对苯二胺类防老剂。此类防老剂具有比胺类或酚类防老剂更优异的抗热氧老化和突出的抗臭氧性能,是现今最有效的抗屈挠龟裂防老化剂,也是当今防老剂中唯一具有良好抗氧作用的品种.对于大力发展子午线轮胎不可或缺。对苯二胺具有完善的传统的合成工艺.但随着人们对环境问题、资源利用率的关注,传统的合成工艺承受着巨大的压力。这促使人们研究探索新的对苯二胺合成工艺,以期解决与环境、资源利用等方面的矛盾。 2 合成方法 长期以来,基于经济效益而追求化学反应的高收率导致其它一些问题被忽略,如环境污染。绿色工艺法是利用化学原理及相关的技术和方法研究新的化学反应体系,减少或消除化学反应对生态和环境的污染近年来,化学反应对资源消耗和产物污染程度是用化学反应的原

苯为原料生产8万吨年环己酮车间工艺设计说明书

1引言 1.1 环己酮的性质及用途 环己酮是一种重要的有机化工原料,是生产己内酰胺和己二酸及其盐的主要中间体,具有低毒、微溶于水、易溶于甲醇、乙醇、丙酮、醚、苯等大多数有机溶剂的特点,环己酮在工业上广泛应用于高档溶剂、染料助剂、医药助剂、抛光剂、胶黏剂及皮革涂料稀释剂等领域[1],近几年环己酮的产量和需求量稳定增长,其生产与发展发挥了巨大的社会效益,取得了良好的经济效益。随着近几十年来我国环己酮作为中间体的生产推移,我国市场对环己酮质量提出了更高的要求,其生产工艺需要更快的发展和转变,才能满足社会需求。 1.2 环己酮国内外市场分析 1.2.1国外产业状况 2013 年世界环己酮总产能约738.7 万吨,主要集中在己内酰胺生产较发达的国家和地区中国、美国、比利时、韩国、德国、泰国、前独联体及东欧等。其中中国是最大的环己酮生产国,占世界总产能的27.07%,其次是美国,占世界总产能的15.42%。2013 年全球环己酮产能部分情况见图1。 2013 年世界环己酮产能分布比例 27% 15%7% 6% 4%4% 37% 中国美国日本比利时德国韩国其他 图1-1 2013 年世界环己酮产能分布比例 2013 年世界环己酮产量达到517.9 万吨。预计未来几年世界环己酮产量增长速度将在3.2%以上,2014 年产量达到534.5 万吨以上,2017 年将达587.5 万吨以上,环

己酮的世界需求量也会同步增加[2],总体上供需平衡。近年来全球环己酮产量见表1.1。 表1.1 近年来全球环己酮产量变化情况及预测 年份全球产量/万吨增长率/% 2006 441.3 1.97 2007 450.0 1.97 2008 435.0 -3.33 2009 461.0 5.98 2010 474.0 2.82 2011 480.8 1.43 2012 501.9 4.39 2013 517.9 3.19 2017(预测)587.5 3.2 世界上主要生产环己酮的企业几乎都有配套的己内酰胺装置,主要用于生产己内酰胺,合成尼龙。 1.2.2 国外市场需求预测 环己酮主要用于己内酰胺、高档溶剂、助剂、抛光剂、胶黏剂及皮革涂料稀 释剂等域。2013年,环己酮在己内酰胺领域的消费比例最高,其下依次是涂料/ 油漆/油墨溶剂染料助剂、医药助剂、抛光剂、胶黏剂等。2013 年世界环己酮产 量517.9 万吨,需量495.1万吨,2014 年达到510.76 万吨,随着下游产品需求 量的增长,预计未来几年国外环己酮的产能也将呈增长趋势,2015-2017年将分 别达到526.88万吨543.51万吨、543.51 万吨和587.5 万吨。未来几年全球环己 酮在各应用领域的需求预测见1.2。 表1.2 未来几年全球环己酮消费结构及需求预测(万吨,%)应用领域市场份额年增长率2013年2014年2015年2016年2017年 己内酰胺91.2 3.1 451.33 465.32 479.75 494.62 509.95 涂料/油漆/油墨 3.2 3.5 15.9 16.45 17.03 17.63 18.24 染料助剂 2.2 3.5 10.93 11.31 11.71 12.12 12.54 医药助剂 1.5 3.5 7.45 7.71 7.98 8.26 8.55

对苯二胺市场调查

对苯二胺市场调查

————————————————————————————————作者: ————————————————————————————————日期: ?

对苯二胺生产与市场报告 一、产品介绍 对苯二胺是一种用途广泛的中间体,可用于生产染料、颜料、染发剂、橡胶防老剂、PPTA纤维。也可作为毛皮黑D、毛皮兰黑DB、毛皮棕N2,以及橡胶防老剂DNP、DOP、MB的生产。还用作化妆品染发剂乌尔丝D系列、汽油阻聚剂及显影剂的原料,在国际上还用于飞机涂料,防弹衣裤内膜,墙壁涂料等。目前,国外在尖端技术上应用十分广泛。 二、生产工艺 对苯二胺合成原料路线比较多,目前国内主要采用对硝基氯苯氨解还原路线生产,其中还原工艺有三种:催化加氢法、硫化碱还原法、铁粉还原法。目前国内多数企业采用环境污染严重的硫化碱还原法,亟需进行催化加氢工艺的改造,否则将面临着被淘汰的命运。 1、对硝基苯胺的还原 用对硝基苯胺还原制备对苯二胺是最常见的合成对苯二胺的方法,反应如下:

铁粉是还原对硝基苯胺的最常用的还原剂, 在75~80℃的范围用铁粉还原对硝基苯胺,然后在70~75℃下过滤, 滤液冷却结晶, 产品在25~ 30℃的范围内干燥。其工艺比较成熟,这是生产对苯二胺的经典方法,也是工业上普遍使用的方法。目前我国仍有许多厂家用该法生产对苯二胺, 但该工艺路线长、成本高、污染严重。 2、用涤纶废料生成对苯二胺 以对苯二甲酸二甲酯或涤纶废丝为原料氨解得对苯二甲酰胺,而后加入次氯酸钠水溶液进行霍夫曼重排得到对苯二胺,反应式如下: 三、生产厂家 截止2010年底国内苯二胺生产能力达到13万吨/年左右,2010年的实际产量约为10万吨左右,有20余家生产企业,其中主要企业为浙江龙盛集团股份有限公司和安徽蚌埠八一化工有限公司两家,两家企业产能之和约占全国总产能的35%左右,

我国加氢苯的生产工艺

我国加氢苯的生产工艺 2.1 粗苯加氢精制的原理 焦化粗苯的精制最早是采用酸洗法,该法只能部分脱除粗苯中的含硫化合物(主要是噻吩)和杂质,在加工过程中芳烃化合物损失较大(8~10%),其副产废物酸焦油和残渣尚无有效的治理方法,造成环境的污染。随着有机化学工业的迅速发展,对苯系芳烃产品的质量要求很高,酸洗法得到的芳烃产品已无法满足需要,在发达国家该方法早已被淘汰。 20世纪50年代初期,美、英、德、法等国相继开发成功粗苯催化加氢精制法,所得苯的凝固点为5.2~5.4℃,噻吩质量分数为1×10-6~1×10-6,苯的品质还不是很高。20世纪60年代,美国胡德利空气产品公司开发出一种高温的粗苯加氢精制法(Litol法)。该方法反应温度为600~630℃。Litol法除了加氢精制功能,还能将粗苯中的甲苯和二甲苯经催化脱烷基反应转化为苯,苯的质量分数达到99.9%,苯凝固点大于5.4℃,噻吩质量分数小于0.5×10-6,苯产品质量很高。后来由于萃取蒸馏法的开发成功,采用较低温度(小于400℃)的粗苯加氢精制法,也能得到高质量的苯、甲苯和二甲苯。 目前,国内外粗苯加氢精制过程以反应温度区分有高温法(600~630℃)与低温法(320~380℃)二种。Litol法(即高温法)反应温度与反应压力(6MPa)都很高,对设备、管道、仪表等的材质和质量要求很高,制造难度与投资也大,操作运转过程危险性相对较大。同时该过程把价格较高的甲苯和二甲苯转化为价格较低的苯,经济上不尽合理。 低温法加氢精制主要包括三个关键单元:焦炉煤气变压吸附制纯氢(纯度大于99.9%);催化加氢精制过程(预加氢和主加氢);产品提纯过程(萃取或萃取蒸馏)。 低温法也能得到优质的苯、甲苯和二甲苯等产品,三种苯系芳烃收率为:苯98%、甲苯98%、二甲苯89%。该方法反应条件比较温和,反应温度为320~380℃,压力为3.0~3.5 MPa,设备和管道的材料容易解决,400℃以下CrMo钢即可满