COB封装最新技术

大功率LED封装技术解析

一、前言

大功率LED封装由于结构和工艺复杂,并直接影响到LED的使用性能和寿命,一直是近年来的研究热点,特别是大功率白光LED 封装更是研究热点中的热点。LED封装的功能主要包括:1、机械保护,以提高可靠性;2、加强散热,以降低晶片结温,提高LED性能;3、光学控制,提高出光效率,优化光束分布;4、供电管理,包括交流/直流转变,以及电源控制等。

LED封装方法、材料、结构和工艺的选择主要由晶片结构、光电/机械特性、具体应用和成本等因素决定。经过40多年的发展,LED封装先后经历了支架式(Lamp LED)、贴片式(SMD LED)、功率型LED(Power LED)等发展阶段。随着晶片功率的增大,特别是固态照明技术发展的需求,对LED封装的光学、热学、电学和机械结构等提出了新的、更高的要求。为了有效地降低封装热阻,提高出光效率,必须采用全新的技术思路来进行封装设计。

二、大功率LED封装关键技术

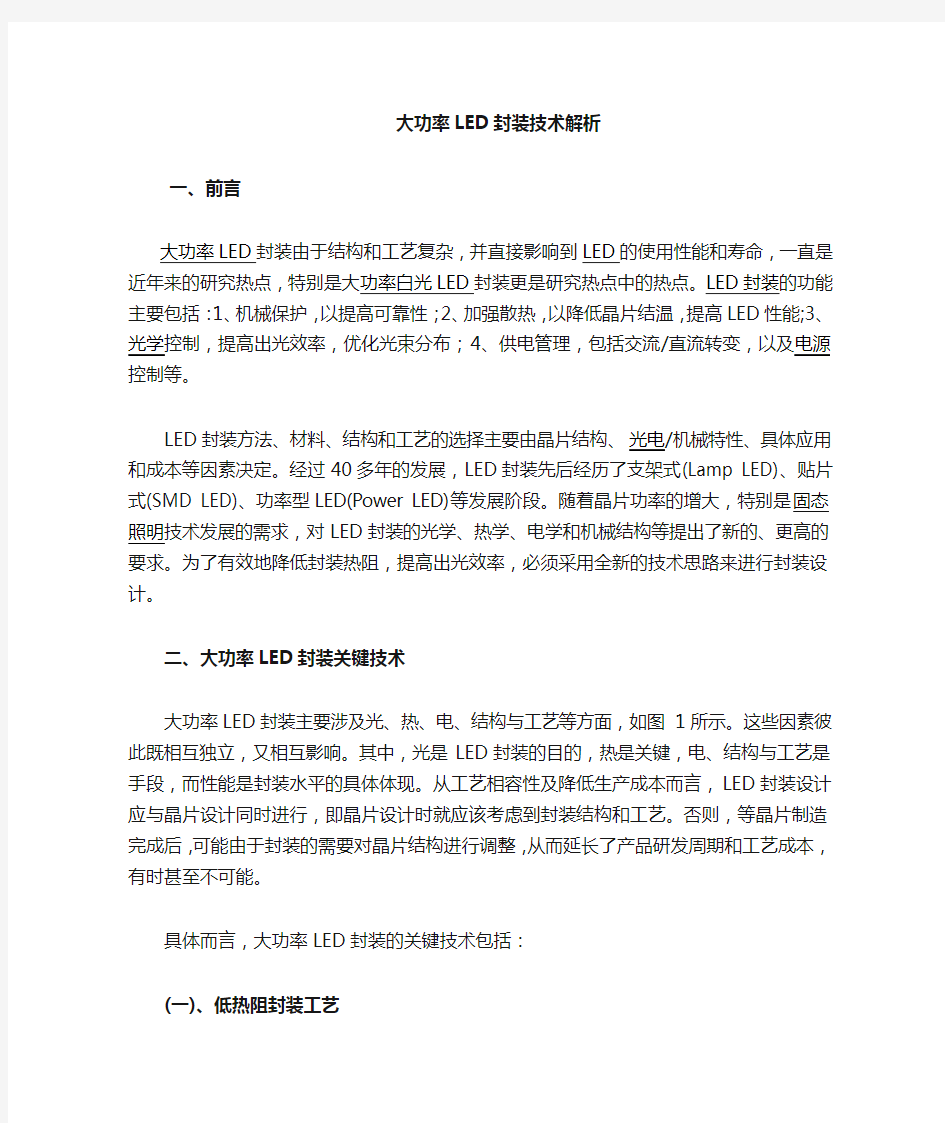

大功率LED封装主要涉及光、热、电、结构与工艺等方面,如图1所示。这些因素彼此既相互独立,又相互影响。其中,光是LED 封装的目的,热是关键,电、结构与工艺是手段,而性能是封装水平的具体体现。从工艺相容性及降低生产成本而言,LED封装设计应与晶片设计同时进行,即晶片设计时就应该考虑到封装结构和工艺。否则,等晶片制造完成后,可能由于封装的需要对晶片结构进行调整,从而延长了产品研发周期和工艺成本,有时甚至不可能。

具体而言,大功率LED封装的关键技术包括:

(一)、低热阻封装工艺

对于现有的LED光效水平而言,由于输入电能的80%左右转变成为热量,且LED晶片面积小,因此,晶片散热是LED封装必须解决的关键问题。主要包括晶片布置、封装材料选择(基板材料、热介面材料)与工艺、热沉设计等。

图1 大功率LED封装技术

图2 低温共烧陶瓷金属基板

LED封装热阻主要包括材料(散热基板和热沉结构)内部热阻和介面热阻。散热基板的作用就是吸引晶片产生的热量,并传导到热沉上,实现与外界的热交换。常用的散热基板材料包括矽、金属(如

铝,铜)、陶瓷(如Al2O3,AIN,SiC)和复合材料等。如Nichia公司的第三代LED采用CuW做衬底,将1mm晶片倒装在CuW衬底上,降低了封装热阻,提高了发光功率和效率;Lamina Ceramics 公司则研制了低温共烧陶瓷金属基板,如图2,并开发了相应的LED 封装技术。该技术首先制备出适于共晶焊的大功率LED晶片和相应的陶瓷基板,然后将LED晶片与基板直接焊接在一起。由于该基板上集成了共晶焊层、静电保护电路、驱动电路及控制补偿电路,不仅结构简单,而且由于材料热导率高,热介面少,大大提高了散热性能,为大功率LED阵列封装提出了解决方案。德国Curmilk公司研制的高导热性覆铜陶瓷板,由陶瓷基板(AIN和Al2O3)和导电层(Cu)在高温高压下烧结而成,没有使用黏结剂,因此导热性能好、强度高、绝缘性强、如图3所示。其中氮化铝(AIN)的热导率为160W/mk,热膨胀系数为4.0×10-6/℃(与矽的热膨胀系数3.2×10-6/℃相当),从而降低了封装热应力。

研究表明,封装介面对热阻影响也很大,如果不能正确处理介面,就难以获得良好的散热效果。例如,室温下接触良好的介面在高温下可能存在介面间隙,基板的翘曲也可能会影响键合和局部的散热。改善LED封装的关键在于减少介面和介面接触热阻,增强散热。因此,晶片和散热基板间的热介面材料(TIM)选择十分重要。LED封装常用的TIM为导电胶和导热胶,由于热导率较低,一般为0.5-2.5W/mK,致使介面热阻很高。而采用低温和共晶焊料、焊膏或者内掺纳米颗粒的导电胶作为热介面材料,可大大降低介面热阻。

图3 覆铜陶瓷基板截面示意图

(二)、高取光率封装结构与工艺

在LED使用过程中,辐射复合产生的光子在向外发射时产生的损失,主要包括三个方面:晶片内部结构缺陷以及材料的吸收;光子

在出射界面由于折射率差引起的反射损失;以及由于入射角大于全反

射临界角而引起的全反射损失。因此,很多光线无法从晶片中出射到外部。通过在晶片表面涂覆一层折射率相对较高的透明胶层(灌封胶),由于该胶层处于晶片和空气之间,从而有效减少了光子在介面的损失,提高了取光效率。此外,灌封胶的作用还包括对晶片进行机械保护,应力释放,并作为一种光导结构。因此,要求其透光率高,折射率高,热稳定性好,流动性好,易于喷涂。为提高LED封装的可靠性,还

要求灌封胶具有低吸湿性、低应力、耐老化等特性。目前常用的灌封胶包括环氧树脂和矽胶。矽胶由于具有透光率高,折射率大,热稳定性好,应力小,吸湿性低等特点,明显优于环氧树脂,在大功率LED 封装中得到广泛应用,但成本较高。研究表明,提高矽胶折射率可有效减少折射率物理屏障带来的光子损失,提高外量子效率,但矽胶性能受环境温度影响较大。随着温度升高,矽胶内部的热应力加大,导致矽胶的折射率降低,从而影响LED光效和光强分布。

萤光粉的作用在于光色复合,形成白光。其特性主要包括粒度、形状、发光效率、转换效率、稳定性(热和化学)等,其中,发光效率和转换效率是关键。研究表明,随着温度上升,萤光粉量子效率降低,出光减少,辐射波长也会发生变化,从而引起白光LED色温、色度

的变化,较高的温度还会加速萤光粉的老化。原因在于萤光粉涂层是由环氧或矽胶与萤光粉调配而成,散热性能较差,当受到紫光或紫外光的辐射时,易发生温度猝灭和老化,使发光效率降低。此外,高温下灌封胶和萤光粉的热稳定性也存在问题。由于常用萤光粉尺寸在

1μm以上,折射率大于或等于1.85,而矽胶折射率一般在1.5左右。由于两者间折射率的不匹配,以及萤光粉颗粒尺寸远大于光散射极限(30nm),因而在萤光粉颗粒表面存在光散射,降低了出光效率。通过在矽胶中掺入纳米萤光粉,可使折射率提高到1.8以上,降低光散射,提高LED出光效率(10%-20%),并能有效改善光色质量。

传统的萤光粉涂敷方式是将萤光粉与灌封胶混合,然后点涂在晶片上。由于无法对萤光粉的涂敷厚度和形状进行精确控制,导致出射光色彩不一致,出现偏蓝光或者偏黄光。而Lumileds公司开发的保形涂层(Conformal coating)技术可实现萤光粉的均匀涂覆,保障了光色的均匀性,如图4b。但研究表明,当萤光粉直接涂覆在晶片表

面时,由于光散射的存在,出光效率较低。有鉴于此,美国Rensselaer 研究所提出了一种光子散射萃取工艺(Scattered Photon Extraction method, SPE),通过在晶片表面布置一个聚焦透镜,

并将含萤光粉的玻璃片置于距晶片一定位置,不仅提高了器件可靠性,而且大大提高了光效(60%),如图4(c)。

图4 大功率白光LED封装结构

总体而言,为提高LED的出光效率和可靠性,封装胶层有逐渐被高

折射率透明玻璃或微晶玻璃等取代的趋势,通过将萤光粉内掺或外涂于玻璃表面,不仅提高了萤光粉的均匀度,而且提高了封装效率。此外,减少LED出光方向的光学介面数,也是提高出光效率的有效措施。

(三)、阵列封装与系统集成技术

经过40多年的发展,LED封装技术和结构先后经历了四个阶段,如图5所示。

图5 LED封装技术和结构发展

1、引脚式(Lamp)LED封装

引脚式封装就是常用的A3-5mm封装结构。一般用于电流较小(20-30mA),功率较低(小于0.1W)的LED封装。主要用于仪表显示或指示,大规模集成时也可作为显示幕。其缺点在于封装热阻较大(一般高于100K/W),寿命较短。

2、表面组装(贴片)式(SMT-LED)封装

表面组装技术(SMT)是一种可以直接将封装好的器件贴、焊到PCB表面指定位置上的一种封装技术。具体而言,就是用特定的工具或设备将晶片引脚对准预先涂覆了粘接剂和焊膏的焊盘图形上,然后直接贴装到未钻安装孔的PCB表面上,经过波峰焊或再流焊后,使器件和电路之间建立可靠的机械和电气连接。SMT技术具有可靠性高、高频特性好、易于实现自动化等优点,是电子行业最流行的一种封装技术和工艺。

3、板上晶片直装式(COB)LED封装

COB是Chip On Board(板上晶片直装)的英文缩写,是一种通过粘胶剂或焊料将LED晶片直接粘贴到PCB板上,再通过引线键合实现晶片与PCB板间电互连的封装技术。PCB板可以是低成本的FR-4材料(玻璃纤维增强的环氧树脂),也可以是高热导的金属基或陶瓷基复合材料(如铝基板或覆铜陶瓷基板等)。而引线键合可采用高温下的热超声键合(金丝球焊)和常温下的超声波键合(铝劈刀焊接)。COB技术主要用于大功率多晶片阵列的LED封装,同SMT相比,不仅大大提高了封装功率密度,而且降低了封装热阻(一般为

6-12W/m.K)。

4、系统封装式(SiP)LED封装

SiP(System in Package)是近几年来为适应整机的携带型发

展和小型化的要求,在系统晶片System on Chip (SOC)基础上发展起来的一种新型封装集成方式。对SiP-LED而言,不仅可以在一个封装内组装多个发光晶片,还可以将各种不同类型的器件(如电源、控制电路、光学微结构、感测器等)集成在一起,构建成一个更为复杂的、完整的系统。同其他封装结构相比,SiP具有工艺相容性好(可利用已有的电子装装材料和工艺),集成度高,成本低,可提供更多新功能,易于分块测试,开发周期短等优点。按照技术类型不同,SiP可分为四种:晶片层叠型、模组型、MCM型和三维(3D)封装型。

目前,高亮度LED器件要代替白炽灯以及高压汞灯,必须提高总的光通量,或者说可以利用的光通量。而光通量的增加可以通过提高集成度、加大电流密度、使用大尺寸晶片等措施来实现。而这些都会增加LED的功率密度,如散热不良,将导致LED晶片的结温升高,从而直接影响LED器件的性能(如发光效率降低、出射光发生红移,

寿命降低等)。多晶片阵列封装是目前获得高光通量的一个最可行的

方案,但是LED阵列封装的密度受限于价格、可用的空间、电气连接,特别是散热等问题。由于紫光晶片的高密度集成,散热基板上的温度很高,必须采用有效的热沉结构和合适的封装工艺。常用的热沉结构分为被动和主动散热。被动散热一般选用具有高肋化系数的翅片,通过翅片和空气间的自然对流将热量耗散到环境中。该方案结构简单,可靠性高,但由于自然对流换热系数较低,只适合于功率密度较低,集成度不高的情况。对于大功率LED(封装),则必须采用主动散热,如翅片+风扇、热管、液体强迫对流、微通道致冷、相变致冷等。

在系统集成方面,台湾新强光电公司采用系统封装技术(SiP),

并通过翅片+热管的方式搭配高效能散热模组,研制出了72W、80W 的高亮度白光LED光源,如图6。由于封装热阻较低(4.38℃/W),当环境温度为25℃时,LED结温控制在60℃以下,从而确保了LED 的使用寿命和良好的发光性能。而华中科技大学则采用COB封装和微喷主动散热技术,封装出了220W和1500W的超大功率LED白光光源,如图7。

图6 72W高亮度LED封装模块

图7 220W超大功率LED照明模块

(四)、封装大生产技术

晶片键合(Wafer bonding)技术是指晶片结构和电路的制作、封装都在晶片(Wafer)上进行,封装完成后再进行切割,形成单个的晶片(Chip);与之相对应的晶片键合(Die bonding)是指晶片结构和电路在晶片上完成后,即进行切割形成晶片(Die),然后对单个晶片进行封装(类似现在的LED封装工艺),如图8所示。很明显,晶片键合封装的效率和质量更高。由于封装费用在LED器件制造成本中占了很大比例,因此,改变现有的LED封装形式(从晶片键合到晶片键合),将大大降低封装制造成本。此外,晶片键合封装还可以提高LED器件生产的洁净度,防止键合前的划片、分片工艺对器件结构的破坏,提高封装成品率和可靠性,因而是一种降低封装成本的有效手段。

此外,对于大功率LED封装,必须在晶片设计和封装设计过程中,尽可能采用工艺较少的封装形式,同时简化封装结构,尽可能减少热学和光学介面数,以降低封装热阻,提高出光效率。

图8 芯片的封装技术

(五)、封装可靠性测试与评估

LED器件的失效模式主要包括电失效(如短路或断路)、光失效(如高温导致的灌封胶黄化、光学性能劣化等)和机械失效(如引线断裂、脱焊等),而这些因素都与封装结构和工艺有关。LED的使用寿命以平均失效时间(MTTF)来定义,对于照明用途,一般指LED的输出光通量衰减为初始的70%(对显示用途一般定义为初始值的50%)的使用时间。由于LED寿命长,通常采取加速环境试验的方法进行可靠性测试与评估。测试内容主要包括高温储存(100℃,1000h)、低温储存(-55℃,1000h)、高温高湿(85℃/85%,1000h)、高低温回圈(85℃~-55℃)、热冲击、耐腐蚀性、抗溶性、机械冲击等。然而,加速环境试验只是问题的一个方面,对LED寿命的预测机理和方法的研究仍是有待研究的难题。

三、固态照明对大功率LED封装的要求

与传统照明灯具相比,LED灯具不需要使用滤光镜或滤光片来产生有色光,不仅效率高、光色纯,而且可以实现动态或渐变的色彩变化。在改变色温的同时保持具有高的显色指数,满足不同的应用需要。但对其封装也提出了新的要求,具体体现在:

(一)模组化

通过多个LED灯(或模组)的相互连接可实现良好的流明输出叠加,满足高亮度照明的要求。通过模组化技术,可以将多个点光源或LED模组按照随意形状进行组合,满足不同领域的照明要求。

(二)系统效率最大化

为提高LED灯具的出光效率,除了需要合适的LED电源外,还必须采用高效的散热结构和工艺,以及优化内/外光学设计,以提高整个系统效率。

(三)低成本

LED灯具要走向市场,必须在成本上具备竞争优势(主要指初期安装成本),而封装在整个LED灯具生产成本中占了很大部分,因此,采用新型封装结构和技术,提高光效/成本比,是实现LED灯具商品化的关键。

(四)易于替换和维护

由于LED光源寿命长,维护成本低,因此对LED灯具的封装可靠性提出了较高的要求。要求LED灯具设计易于改进以适应未来效率更高的LED晶片封装要求,并且要求LED晶片的互换性要好,以便于灯具厂商自己选择采用何种晶片。

LED灯具光源可由多个分散式点光源组成,由于晶片尺寸小,从而使封装出的灯具重量轻,结构精巧,并可满足各种形状和不同集成度的需求。唯一的不足在于没有现成的设计标准,但同时给设计提供了充分的想像空间。此外,LED照明控制的首要目标是供电。由于一般市电电源是高压交流电(220V,AC),而LED需要恒流或限流电源。因此必须使用转换电路或嵌入式控制电路(ASICs),以实现先进的校准和闭环反馈控制系统,对固态光源的使用和控制主要依靠智慧控制和管理软体来实现,从而在用户、信息与光源间建立了新的关联,并且可以充分发挥设计者和消费者的想象力。

四、结束语

LED封装是一个涉及到多学科(如光学、热学、机械、电学、力学、材料、半导体等)的研究课题。从某种角度而言,LED封装不仅

是一门制造技术,而且也是一门基础科学,良好的封装需要对热学、光学、材料和工艺力学等物理本质的理解和应用。LED封装设计应与晶片设计同时进行,并且需要对光、热、电、结构等性能统一考虑。在封装过程中,虽然材料(散热基板、萤光粉、灌封胶)选择很重要,但封装结构(如热学介面、光学介面)对LED光效和可靠性影响也很大,大功率白光LED封装必须采用新材料,新工艺,新思路。对于LED灯具而言,更是需要将光源、散热、供电和灯具等集成考虑。全球LED可以划分为三大阵营

一个是日本、欧美为代表的阵营。全球五大LED巨头均属此阵营,包括日亚化学、丰田合成、Lumileds、Cree和Osram。这个阵营还包括东芝、松下和夏普。这个阵营技术一流,专利丰厚,在超高亮度LED领域耕耘多年,目标市场是通用照明以及汽车照明。日本企业会少量兼顾消费类电子产品背光用LED,欧美企业则对消费类电子产品背光用LED毫无兴趣。

第二个阵营是韩国和台湾厂家,这个阵营的厂家拥有消费类电子完整产业链,关注消费类电子产品背光用LED,其技术与欧日美企业有差距,尤其是通用照明领域。不过它们正在享受高速成长期。

最后是中国大陆厂家,中国大陆厂家规模小,数量分散,技术低下。以封装为例,韩国的封装厂不超过5家,而中国大陆有近千家,很多厂家从事最低技术含量的树脂封装,从事SMD封装的企业屈指可数。近千家封装厂年收入不及一个台湾龙头亿光的收入,而亿光跟韩国厂家的差距也很大。中国大陆厂家的技术低下,大多从事四元黄绿光LED生产,主要用于户外景观、装饰或广告。中国大陆虽然是全球最大的消费类电子产品生产基地,但是采购权不在大陆厂家手中,都集中在台湾和韩国厂家手中。消费类电子领域LED市场的高速成长,大陆厂家看得到,吃不到。至于通用照明领域,更是鞭长莫及,技术落后太多。

COB集成封装技术相关专利分析

第38卷第5期2012年10月 信息化研究 Informatization ResearchVol.38No.5 Oct.2012 COB集成封装技术相关专利分析 陆英艳,刘乃涛,侯君凯,宋秀峰 (南京汉德森科技股份有限公司,南京,211100 ) 摘 要:从专利分析的视角对基板上直接固定芯片(Chips on baord,COB)集成封装发光二极管(LED)技术进行分析介绍,从专利历年申请数量趋势分析、技术构成及专利申请/专利权人构成分析等几个方面对COB技术的专利布局情况进行系统总结, 并简介一些重要的相关专利。关键词:基板上直接固定芯片(COB);集成封装;发光二极管(LED);专利分析;专利摘录中图分类号:DF523 收稿日期:2012-07- 310 引 言 COB是指将裸芯片直接粘结在印刷电路板上,然后进行引线键合,再用有机胶将芯片和引线包封保护的技术,和常规封装技术相比,COB技术封装密度高、工序简单。 专利分析数据来源,中外专利数据库服务平台(CNIPR),检索路径:(1)检索范围,中国AND检索表达式,摘要=(cob and led);(2)检索范围,世界AND检索表达式,摘要=(chip and on and boardand led)1 专利趋势分析 在COB封装技术领域,专利申请在2008年之前数量很少,从2008年专利申请量逐年上升,并从2010年进入专利申请量上升快速通道,到2011年达到了专利申请数量的高峰, 由专利申请量的变化趋势可窥见COB技术发展趋势,即从2008年起COB封装就开始生产,但到2009年底,COB封装的产品仍然无法达到相应的效果, 且散热问题依旧无法解决,很多企业减缓研发和生产。直到2010年下半年,COB封装散热问题才得到妥善解决,高功率照明、球泡灯对COB需求逐渐升温,且随着封装工艺技术的不断提升,COB封装成本低、 光效高的优势逐渐显现,2011年COB封装已被各大封装企业认可。如图1所示 。 图1 按申请年统计的国内COB专利数量分布图 世界范围内的专利申请量从2004年起逐年增多,2006~2007年专利量达到高峰,但2009年到至今专利量有所回落。如图2所示 。 图2 按申请年统计的世界COB专利数量分布图 结合图1,世界范围内的COB专利申请的年份明显早于国内的专利申请年份,可见,国内在COB领域内的研发相对较晚,主要是跟随世界上大公司 · 11·

COB封装最新技术

大功率LED封装技术解析 一、前言 大功率LED封装由于结构和工艺复杂,并直接影响到LED的使用性能和寿命,一直是近年来的研究热点,特别是大功率白光LED 封装更是研究热点中的热点。LED封装的功能主要包括:1、机械保护,以提高可靠性;2、加强散热,以降低晶片结温,提高LED性能;3、光学控制,提高出光效率,优化光束分布;4、供电管理,包括交流/直流转变,以及电源控制等。 LED封装方法、材料、结构和工艺的选择主要由晶片结构、光电/机械特性、具体应用和成本等因素决定。经过40多年的发展,LED封装先后经历了支架式(Lamp LED)、贴片式(SMD LED)、功率型LED(Power LED)等发展阶段。随着晶片功率的增大,特别是固态照明技术发展的需求,对LED封装的光学、热学、电学和机械结构等提出了新的、更高的要求。为了有效地降低封装热阻,提高出光效率,必须采用全新的技术思路来进行封装设计。 二、大功率LED封装关键技术 大功率LED封装主要涉及光、热、电、结构与工艺等方面,如图1所示。这些因素彼此既相互独立,又相互影响。其中,光是LED 封装的目的,热是关键,电、结构与工艺是手段,而性能是封装水平的具体体现。从工艺相容性及降低生产成本而言,LED封装设计应与晶片设计同时进行,即晶片设计时就应该考虑到封装结构和工艺。否则,等晶片制造完成后,可能由于封装的需要对晶片结构进行调整,从而延长了产品研发周期和工艺成本,有时甚至不可能。 具体而言,大功率LED封装的关键技术包括: (一)、低热阻封装工艺 对于现有的LED光效水平而言,由于输入电能的80%左右转变成为热量,且LED晶片面积小,因此,晶片散热是LED封装必须解决的关键问题。主要包括晶片布置、封装材料选择(基板材料、热介面材料)与工艺、热沉设计等。

COB封装发展概况

COB封装发展概况 导读:作为朝阳产业的LED,市场还未开始,杀价割喉战迭起,各项经营成本上涨,LED企业尤其是LED封装企业的毛利水平下滑。寻求低成本的生产工艺、转嫁传统封装成本压力,已成为LED封装企业角逐的焦点。而成本低、散热性好的COB LED封装逐渐回温、渐入LED企业视野。 标签:LED封装COB SMD大功率封装LED芯片亿光晶蓝德 日前,欧债危机不断蔓延扩散,股市大跌,市场再现恐慌。在市场情绪紧绷的氛围之下,我国经济发展面临的困难加重,挑战加多。用电荒、用钱荒、用人荒、高成本、低利润,中小企业生存环境出现恶化,“倒闭潮”来袭的恐慌显现在行业人士的脸上。 LED企业也概莫能外,作为朝阳产业的LED,市场还未开始,杀价割喉战迭起,各项经营成本上涨,LED企业尤其是LED 封装企业的毛利水平下滑。寻求低成本的生产工艺、转嫁传统封装成本压力,已成为LED封装企业角逐的焦点。而成本低、散热性好的COB LED封装逐渐回温、渐入LED企业视野。 对比:COB封装,降低成本之选?

LED封装生产的发展阶段 从LED封装发展阶段来看,LED有分立和集成两种封装形式。LED分立器件属于传统封装形式,广泛应用于各个相关的领域,经过近四十年的发展,已形成一系列的主流产品形式。LED 的COB模块属于个性化封装形式,主要为一些个性化案例的应用产品而设计和生产。

与传统LED SMD贴片式封装以及大功率封装相比,COB 封装可将多颗芯片直接封装在金属基印刷电路板MCPCB,通过基板直接散热,不仅能减少支架的制造工艺及其成本,还具有减少热阻的散热优势。

从成本和应用角度来看,COB成为未来灯具化设计的主流方向。COB封装的LED模块在底板上安装了多枚LED芯片,使用多枚芯片不仅能够提高亮度,还有助于实现LED芯片的合理配置,降低单个LED芯片的输入电流量以确保高效率。而且这种面光源能在很大程度上扩大封装的散热面积,使热量更容易传导至外壳。 半导体照明灯具要进入通用照明领域,生产成本是第一大制约因素。要降低半导体照明灯具的成本,必须首先考虑如何降低LED的封装成本。传统的LED灯具做法是:LED光源分立器件→MCPCB光源模组→LED灯具,主要是基于没有适用的核心光源组件而采取的做法,不但耗工费时,而且成本较高。实际上,如果走“COB光源模块→LED灯具”的路线,不但可以省工省时,而且可以节省器件封装的成本。 在成本上,与传统COB光源模块在照明应用中可以节省器件封装成本、光引擎模组制作成本和二次配光成本。在相同功能的照明灯具系统中,总体可以降低30%左右的成本,这对于半导体照明的应用推广有着十分重大的意义。在性能上,通过合理地设计和模造微透镜,COB光源模块可以有效地避免分立光源器件组合存在的点光、眩光等弊端,还可以通过加入适当的红色芯片组合,在不降低光源效率和寿命的前提下,有效地提高光源的显色性(目前已经可以做到90以上)。

COB封装技术首次调查报告(现有正装、倒装COB制造技术调研)

COB封装技术首次调查报告 --现有正装、倒装COB制造技术调研 一、 COB概述(次要部分) COB LED定义 COB LED即chip On board,就是将裸芯片用导电或非导电胶粘附在互连基板上,然后进行引线键合实现其电连接,COB LED又叫COB LED source,COB LED module。 COB LED主要的焊接方法 正装部分: (1)热压焊 利用加热和加压力使金属丝与焊区压焊在一起。其原理是通过加热和加压力,使焊区(如 AI)发生塑性形变同时破坏压焊界面上的氧化层,从而使原子间产生吸引力达到“键合”的目的,此外,两金属界面不平整加热加压时可使上下的金属相互镶嵌。此技术一般用为玻璃板上芯片 COG。 (2)超声焊 超声焊是利用超声波发生器产生的能量,通过换能器在超高频的磁场感应下,迅速伸缩产生弹性振动,使劈刀相应振动,同时在劈刀上施加一定的压力,于是劈刀在这两种力的共同作用下,带动 AI 丝在被焊区的金属化层如(AI 膜)表面迅速摩擦,使 AI 丝和 AI 膜表面产生塑性变形,这种形变也破坏了 AI 层界面的氧化层,

使两个纯净的金属表面紧密接触达到原子间的结合,从而形成焊接。主要焊接材料为铝线焊头,一般为楔形。 (3)金丝焊 球焊在引线键合中是最具代表性的焊接技术,因为现在的半导体封装二、三极管封装都采用 AU 线球焊。而且它操作方便、灵活、焊点牢固(直径为 25UM 的 AU 丝的焊接强度一般为 0.07~ 0.09N/点),又无方向性,焊接速度可高达 15 点/秒以上。金丝焊也叫热(压)(超)声焊主要键合材料为金(AU)线焊头为球形故为球焊。 倒装部分: 共晶焊: 共晶是指在相对较低的温度下共晶焊料发生共晶物熔合的现象,共晶合金直接从固态变到液态,而不经过塑性阶段,是一个液态同时生成两个固态的平衡反应。其熔化温度称共晶温度。共晶合金的基本特性是:两种不同的金属可在远低于各自的熔点温度下按一定重量比例形成合金。 共晶焊接技术最关键是共晶材料的选择及焊接温度的控制。GaN基LED,如采用共晶焊接,晶粒底部可以采用纯锡(Sn)或金锡(Au-Sn)合金作接触面镀层,晶粒可焊接于镀有金或银的基板上。当基板被加热至适合的共晶温度时,金或银元素渗透到金锡合金层,合金层成份的改变提高溶点,令共晶层固化并将LED紧固的焊于热沉或基板上。

LED MCOB封装与LED COB封装的区别

LED MCOB封装与LED COB封装的区别 现在LED的COB封装,其实大家可以看到大多数的COB封装,包括日本的封装COB技术,他们都是基于里基板的封装基础,就是在里基板上把N个芯片继承集成在一起进行封装,这个就是大家说的COB技术,大家知道里基板的衬底下面是铜箔,铜箔只能很好的通电,不能做很好的光学处理.MCOB和传统的不同,MCOB技术是芯片直接放在光学的杯子里面的,是根据光学做出来的,不仅是一个杯,要做好多个杯,这也是基于一个简单的原理,LED芯片光是集中在芯片内部的,要让光能更多的跑出来,需要非常多的角,就是说出光的口越多越好,效率就能提升,MCOB小功率的封装和大功率的封装.无论如何,小功率的封装效率一定要大于高功率封装的15%以上,大功率的芯片很大,出光面积只有4个,可是小芯片分成16个,那出光面积就是4乘16个,所以出光面积比它大,所以无论如何我们提高15%的出光效率,更是基于这个理由,MCOB不是一个杯,MCOB找多个杯也是目的让它出光效率更高,正是因为多杯MCOB 的技术,它的出光效率比现在普通的cob多的体现在出光效率上。 室内照明需求基准 室内照明需求基准 照明设计须考虑光源强度,和被照物或被照平面所得到的光通量。光源强度的计量单位是流明(Lumen)。照度的计量单位是 Lux。两者之间的关係是 1 Lux = 1 Lumen/m2 假设我们有一座 10W的led檯灯,发出来的总光通量是600 Lumens。如果这600 Lumens全部集中在一平方米的桌面,那桌面的照度就是 600 Lux。 (1) 商用照明 -- 明亮的食物,尤其是麵包、汉堡、海鲜、烧烤等可以刺激食慾。所以麵包蛋糕店、汉堡速食店、餐馆的橱窗要有 1000 Lux 以上的照度。珠宝、鐘表、衣饰店,也必须要有明亮的照度,以刺激购买慾。精密工业、彩色印刷、博物馆、画廊、眼镜店、3C卖场、书店、打字、制图、诊疗室都要有1000 Lux照度。 (2) 一般照明 -- 办公室、教室、量贩店、一般店面、咖啡店、快餐馆、工厂、生产线,则要有300-800 Lux。 (3) 非工作场合 -- 如车站、机场、医院、大楼大厅、病房、走廊、楼梯间、厕所,则100-300 Lux即可。公园、停车场、与街道则可以低到 10-50 Lux。 (4) 非营业时段 -- 商用照明、一般照明在非营业时段,可以降到100-300 Lux。 适度的照明,对商店的竞争力,绝对有显着的影响。便利商店、百货公司一楼的重点专柜,包括化妆品、珠宝,照度都超过2000Lux。照明不足,就不会吸引注意力与购买慾。若照明过度不足,还会增加人员的疲惫感与睡意。 各场所照明的基准:

新巴可科技LED显示屏COB封装

COB封装技术及LED显示屏产品 新巴可科技 王青 习志军 目 录 ●新巴可科技(深圳)有限公司简介 ●COB封装简介 ●COB封装显示屏技术要点及先进性 ●COB封装与传统SMD封装的对比优势 ●决定COB产品高可靠性的五个方面 ●COB产品的几大优点 ●COB产品的细分市场优势

新巴可科技成立于2003年,从2010年4月开始潜心研发COB封装技术及开发COB封装LED显示屏产品,2010年7月向国家知识产权局申报专利, 2011年8月获得专利授权,专利号为:ZL 2010 3 0276807.5。此后经过5年多的不断探索和经验积累,一路从单双色产品走到目前的P3.0户外全彩LED显示屏产品,已拥有数十种系列几百种规格。其中最引人注目的户外小间距P3.0/P4.0级别产品已处于国际领先地位。新巴可科技的COB显示屏产品都具有令人惊讶的高可靠性特性,也是目前LED 显示行业最具性价比的LED显示屏产品。 COB封装简介 COB是英文chip on board 的缩写,直译过来就是芯片放在板上。如下图所示,在LED显示领域COB封装就是将LED 裸芯片用导电或绝缘胶固定在印刷电路板灯位的焊盘上,然后进行电气性能导通的焊合,经过点亮功能测试合格后,再对灯位用环氧树脂胶进行包封固化。如下图所示:

COB封装显示屏技术要点及先进性 COB封装显示屏打破了传统显示板固有的DIP、SMD的思维模式,直接在PCB上进行封装,P2以上采用灯驱合一技术,PCB一面为LED灯,另一面为驱动电路,P2以下采用灯驱分离技术。COB封装技术将LED封装厂和屏厂两个产业链的环节整合在一起,缩短了工艺流程,简化了工序,节省了材料,提高了产品的稳定性,其先进性具体表现为: 一、减少封装环节,即显示屏厂自己封装,自己做屏,无需专业封装企业; 二、封装设备减少,减少设备投入,降低折旧费: 1、无需切割机 2、无需分光机 3、无需编带机 三、省去封装材料,降低成本 1、支架 2、编带 3、包装 四、简化工序,降低成本 1、省去切割工序 2、省去分光工序

COB_集成_封装注意事项

集成(COB)是直接將裸晶圓(die)黏貼在電路板(PCB)上,並將導線/焊線(wire)直接焊接(Bonding)在PCB的鍍金線路上,再透過封膠的技術,有效的將封裝步驟轉移到電路板上直接組裝。 COB的製造流程圖 的製造流程圖 (Process flow chart)

COB 的板的選用 晶粒黏著 (Die Bonding) 晶粒黏著 塗佈在焊墊的固晶膠需確保黏住70~100%的晶圓面積,以確保晶圓不會在後製程中移動。須注意的是固晶膠不應溢出晶圓的範圍以免沾污的焊點。 一般自動焊線機(Wire Bonding Machine)所允許的晶圓最大黏著旋轉角度在8~10°。晶圓的儲存:一般的從晶圓廠商來的晶圓,多會使用真空防潮包裝;如果已經拆封的晶圓,要留意灰塵沾污不可暴露於的,而且晶圓表面不可用金屬物接觸。儲存拆封過的晶圓可以重新真空包裝或儲存於氮氣櫃中,以避免氧化及任何的沾污。

焊線 (Wire Bonding) 焊線 以焊點的形狀來區分,焊線製程可以分為『球型焊(Ball Bond)』及『楔型焊(Wedge Bond)』。COB通常採用鋁線(Al wire)所以為Wedge Bond。根據經驗及數據,球型焊的強度比楔型焊好,可以也比較貴。 『球型焊(Ball Bond)』及『楔型焊(Wedge Bond)』的優缺點: 一般的COB並不建議PCB作合板(panelization),因為 Wire Bonding 機台有最大尺寸限制,而且Wire Bonding 焊頭的移動範圍也有限制,如果要同時打超過兩顆以上的COB時,就要特別留意了。

焊線拉力測試焊線拉力測試(Wire Pull Test)(Wire Pull Test) 這裡有三種方法來測試焊線(Wire Bonding)的的品質。而COB 的製程一般都只測『焊線拉力(wire pull)』。 ? 推晶(Die shift ) ? 推球(Ball shift) ? 焊線拉力(Wire pull ) 環氧樹脂封膠環氧樹脂封膠 (Epoxy Coating) 1. 大部分的COB 廠商都採用手動點膠,因為COB 是屬於Low Cost,只是手動點膠有損壞焊線的可能性及點膠形狀不統一的缺點。 2. 環氧樹脂的黏度非常重要。 3. 使用自動點膠機會有助於控制COB 的環氧樹脂固化後的形狀。 4. 有些環氧樹脂需要使用預熱針管,因為環氧樹脂在加熱後會有一段時間降低黏度,有助於環氧樹脂的流動,並降低焊線拉扯的可能性。建議的環氧

COB封装和SMD封装区别

COB封装与SMD封装哪个更具优势? 2012/11/15 作者:Tom/整理来源:新世纪LED网 导读:本文就COB封装相对于传统LED封装的优势进行阐述,主要从生产制造效率优势,低热阻优势,光品质优势,应用优势,成本优势五大方面进行对比,说明COB封装在未来LED 照明领域发展中的主导地位。 标签:COB SMD贴片封装COB光源封装器件 随着固态照明技术的不断进步,COB(chip-on-board)封装技术得到越来越多的重视,由于COB光源有热阻低,光通量密度高,眩光少,发光均匀等特性,在室内外照明灯具中得到了广泛的应用,如筒灯,球泡灯,日光灯管,路灯以及工矿灯。 本文就COB封装相对于传统LED封装的优势进行阐述,主要从生产制造效率优势,低热阻优势,光品质优势,应用优势,成本优势五大方面进行对比,说明COB封装在未来LED 照明领域发展中的主导地位。 1. 生产制造效率优势 COB封装在生产流程上和传统SMD生产流程基本相同,在固晶,焊线流程上和SMD封装效率基本相当,但是在点胶,分离,分光,包装上,COB封装的效率,要比SMD类产品高出很多,传统SMD封装人工和制造费用大概占物料成本的15%,COB封装人工和制造费用大概占物料成本的10%,采用COB封装,人工和制造费用可节省5%。 2. 低热阻优势

传统SMD封装应用的系统热阻为:芯片-固晶胶-焊点-锡膏-铜箔-绝缘层-铝材。COB封装的系统热阻为:芯片-固晶胶-铝材。COB封装的系统热阻要远低于传统SMD封装的系统热阻,大幅度提高了LED的寿命。 3.光品质优势 传统SMD封装通过贴片的形式将多个分立的器件贴在PCB板上形成LED应用的光源组件,此种做法存在点光,眩光以及重影的问题。而COB封装由于是集成式封装,是面光源,视角大且易调整,减少出光折射的损失。

COB封装市场、技术发展现状及趋势

COB封装市场、技术发展现状及趋势 什么是COB?其全称是chip-on-board,即板上芯片封装,是一种区别于SMD表贴封装技术的新型封装方式,具体是将LED裸芯片用导电或非导电胶粘附在PCB上,然后进行引线键合实现其电气连接,并用胶把芯片和键合引线包封。 这种封装方式并非不要封装,只是整合了上下游企业,从LED芯片封装到LED显示单元模组或显示屏的生产都在一个工厂内完成,整合和简化了封装企业和显示屏制造企业的生产流程,生产过程更易于组织和管控,产品的点间距可以更小、可靠性成倍增加、成本更接近平民化。 COB封装最早在照明上应用,并且这种应用也成为一种趋势,据了解,COB封装的球泡灯已经占据了LED灯泡40%左右的市场。 随着LED应用市场的逐渐成熟,用户对产品的稳定、可靠性需求越来越高,特别是在同等条件下,要求产品可以实现更优的能效指标、更低的功耗,以及更具竞争力的产品价格。正是基于此,与传统LEDSMD贴片式封装和大功率封装相比,板上芯片(COB)集成封装技术将多颗LED芯片直接封装在金属基印刷电路板上,作为一个照明模块通过基板直接散热,不仅能减少支架的制造工艺及其成本,而且还具有减少热阻的散热优势,因此成为照明企业主推的一种封装方式。 COB光源除了散热性能好、造价成本低之外,还能进行个性化设计。但在技术上,COB 封装仍存在光衰、寿命短、可靠性差等不足之处,如能得到解决,将是未来封装发展的主导方向之一。 COB在照明上的应用俨然成为一种潮流与趋势,那么,这种封装技术能否应用在显示屏上呢?在封装方式上,已经有企业做出了全新的尝试,并且这种尝试也得到了验证,已经在市场上进行推广运用,在这同时,也引发了行业内人士的广泛关注。那么,COB显示屏为什么会得到大家的关注呢?个中必有缘由。 一、COB封装的优劣势分析 COB封装的应用在照明领域已经应用了多年,其在各方面都存在诸多优势,所以得到了诸多照明企业的青睐,那么COB封装技术应用在显示屏上面,又会擦出怎样的火花?会不会也有一些层面出现水土不服的现象呢?一起来分析一下COB封装的优势以及不足之处。据了解,COB封装技术应用在显示屏上,有着传统封装技术不可比拟的优势。 1.超轻薄:可根据客户的实际需求,采用厚度从0.4-1.2mm厚度的PCB板,使重量最少降低到原来传统产品的1/3,可为客户显著降低结构、运输和工程成本。 2.防撞抗压:COB产品是直接将LED芯片封装在PCB板的凹形灯位内,然后用环氧树脂胶封装固化,灯点表面凸起成球面,光滑而坚硬,耐撞耐磨。 3.大视角:COB封装采用的是浅井球面发光,视角大于175度,接近180度,而且具有更优秀的光学漫散色浑光效果。 4.可弯曲:可弯曲能力是COB封装所独有的特性,PCB的弯曲不会对封装好的LED芯片造成破坏,因此使用COB模组可方便地制作LED弧形屏,圆形屏,波浪形屏。是酒吧、夜总会个性化造型屏的理想基材。可做到无缝隙拼接,制作结构简单,而且价格远远低于柔性线路板和传统显示屏模组制作的LED异形屏。 5.散热能力强:COB产品是把灯封装在PCB板上,通过PCB板上的铜箔快速将灯芯的热量传出,而且PCB板的铜箔厚度都有严格的工艺要求,加上沉金工艺,几乎不会造成严重的光衰减。所以很少死灯,大大延长了LED显示屏的寿命。 6、耐磨、易清洁:灯点表面凸起成球面,光滑而坚硬,耐撞耐磨;出现坏点,可以逐点维修;没有面罩,有灰尘用水或布即可清洁。

0097.技术:细说COB封装的优劣势及工艺

技术:细说COB封装的优劣势及工艺 什么是COB?其全称是chip-on-board,即板上芯片封装,是一种区别于SMD 表贴封装技术的新型封装方式,具体是将LED裸芯片用导电或非导电胶粘附在PCB上,然后进行引线键合实现其电气连接,并用胶把芯片和键合引线包封。 这种封装方式并非不要封装,只是整合了上下游企业,从LED芯片封装到LED显示单元模组或显示屏的生产都在一个工厂内完成,整合和简化了封装企业和显示屏制造企业的生产流程,生产过程更易于组织和管控,产品的点间距可以更小、可靠性成倍增加、成本更接近平民化。 COB封装最早在照明上应用,并且这种应用也成为一种趋势,据了解,COB 封装的球泡灯已经占据了LED灯泡40%左右的市场。 随着LED应用市场的逐渐成熟,用户对产品的稳定、可靠性需求越来越高,特别是在同等条件下,要求产品可以实现更优的能效指标、更低的功耗,以及更具竞争力的产品价格。正是基于此,与传统LEDSMD贴片式封装和大功率封装相比,板上芯片(COB)集成封装技术将多颗LED芯片直接封装在金属基印刷电路板上,作为一个照明模块通过基板直接散热,不仅能减少支架的制造工艺及其成本,而且还具有减少热阻的散热优势,因此成为照明企业主推的一种封装方式。 COB光源除了散热性能好、造价成本低之外,还能进行个性化设计。但在技术上,COB封装仍存在光衰、寿命短、可靠性差等不足之处,如能得到解决,将是未来封装发展的主导方向之一。 COB在照明上的应用俨然成为一种潮流与趋势,那么,这种封装技术能否应用在显示屏上呢?在封装方式上,已经有企业做出了全新的尝试,并且这种尝试也得到了验证,已经在市场上进行推广运用,在这同时,也引发了行业内人士的广泛关注。那么,COB显示屏为什么会得到大家的关注呢?个中必有缘由。 一、COB封装的优劣势分析 COB封装的应用在照明领域已经应用了多年,其在各方面都存在诸多优势,所以得到了诸多照明企业的青睐,那么COB封装技术应用在显示屏上面,又会擦出怎样的火花?会不会也有一些层面出现水土不服的现象呢?一起来分析一下COB封装的优势以及不足之处。据了解,COB封装技术应用在显示屏上,有着传统封装技术不可比拟的优势。 1.超轻薄:可根据客户的实际需求,采用厚度从0.4-1.2mm厚度的PCB板,使重量最少降低到原来传统产品的1/3,可为客户显著降低结构、运输和工程成本。 2.防撞抗压:COB产品是直接将LED芯片封装在PCB板的凹形灯位内,然后用环氧树脂胶封装固化,灯点表面凸起成球面,光滑而坚硬,耐撞耐磨。

最全解读LED COB封装关键技术

最全解读LED COB封装关键技术 【大比特导读】LED COB(Chip On Board)封装是指将LED芯片直接固定在印刷线路板(PCB)上,芯片与线路板间通过引线键合进行电气连接的LED封装技术。其可以在一个很小的区域内封装几十甚至上百个芯片,最后形成面光源。 LED COB(Chip On Board)封装是指将LED芯片直接固定在印刷线路板(PCB)上,芯片与线路板间通过引线键合进行电气连接的LED封装技术。其可以在一个很小的区域内封装几十甚至上百个芯片,最后形成面光源。与点光源封装相比,COB面光源封装技术具有价格低廉(仅为同芯片的1/3左右)、节约空间、散热容易、发光效率提高、封装工艺技术成熟等优点。 由于散热性能优越及制造成本低廉,COB封装LED光源受到很多封装企业的热捧。对于大功率COB封装,散热是影响其长期可靠性的至关重要的因素。COB封装产品结点温度升高会降低LED的整体效率,降低正向电压,导致发射光红移,降低使用寿命及可靠性。 LED的散热研究主要包括3个层次:封装、基板和整体层次。在解决大功率COB封装的散热问题时,大多数研究者是先提出结构模型,并通过软件(有限元分析软件ANSYS、计算流体力学软件CFD等)模拟一定条件下整个封装结构的散热过程及各部位的温度,再进行实验验证模拟结果。此外,影响大功率COB封装性能的一个重要因素是封装胶的性能。 1、大功率LED COB封装用硅胶性能 目前市场上可用于大功率LED COB封装的硅胶种类繁多,其中数量较多的是国产硅胶,其主要优势是价格低廉。下表1对比了目前市场上部分硅胶的性质。 从上表1中可以看出,硅胶的折射率可分为两个主要档次:低折射率(1.42)和高折射率(1.54)。在封装过程中使用高折射率的硅胶可以有效减少光子在界面的损失,从而提高光源的光通量。

SSB键合在COB封装中的应用研究

1引言 COB (Chip On Board,板上芯片)技术是将裸露 的IC 芯片直接贴装在印刷电路板上, 通过键合线与电路板键合,然后进行芯片的钝化和保护, 其结构如图1所示[1]。如果裸芯片直接暴露在空气中, 易受污染或人为损坏,将难以实现芯片功能,因此须用胶把芯片和键合引线包封起来,这种封装形式也被称为 软包封。引线键合是裸芯片与电路板相连接的过程,为电源和信号的分配提供电路连接[2],键合工艺质量的好坏直接关系到整个封装器件的性能和可靠 性,也直接影响到封装的总厚度。在COB 封装中,由于将裸芯片直接贴装在印制电路板上,没有对其单 独封装,所以能有效地降低成本[3]。早期COB 技术一 般只面向对信赖度无过高重视的低阶消费性电子产 品,如玩具、计算器、小型显示器、钟表等日常生活用 品。例如早期台湾COB 工艺大多由出身IC 封装厂的员工靠家庭代工方式完成,常给人COB 的质量不 够牢靠的印象。然而随着时代进步, 电子产品趋于轻薄短小,COB 反而有越来越广的用途,如手机、照相机等具有小型化要求的产品大多已导入COB 工艺。 SSB 键合在COB 封装中的应用研究 刘译蔓 (中国电子科技集团公司第四十七研究所,沈阳110032) 摘要:针对常规的金丝球键合法用在COB 封装时由于PCB 板焊盘表面氧化、镀层缺陷及金 层质量不佳等因素时常出现虚焊、脱焊等失效问题,采用SSB 键合法作为常规金丝球键合的一种扩展,使其发挥出在PCB 焊盘键合时常规金丝球键合方法所不具备的优势。以实际应用中某COB 板级 电路在PCB 焊盘上不能有效键合的问题为实例, 研究了SSB 键合的工艺过程和键合强度表现。预先在PCB 端植球以增加键合点与镀金PCB 焊盘的接触面积,实现有效键合并确保了键合强度。 该方法可被应用到其他COB 的封装场合。 关键词:SSB 键合;COB 封装;键合不良; 键合强度DOI :10.3969/j.issn.1002-2279.2019.03.003中图分类号:TN305.94文献标识码:A 文章编号:1002-2279(2019)03-0011-03 Research on Application of SSB Bonding in COB Package LIU Yiman (The 47th Institute of China Electronics Technology Group Corporation,Shenyang 110032,China ) Abstract:In order to solve the problem that the conventional gold wire ball bonding method often fails due to factors such as surface oxidation of PCB pads,coating defects and poor quality of gold layer when used in COB packaging,SSB bonding method is adopted as an extension of conventional gold wire ball bonding to give full play to the advantages that the conventional gold wire ball bonding method does not have when PCB pads are bonded.Taking the problem that a COB board -level circuit cannot be effectively bonded on PCB pads in practical application as an example,the process of SSB bonding and the performance of bonding strength are studied.Balls are planted on the PCB end in advance to increase the contact area between the bonding point and the gold -plated PCB pad,which realizes effective bonding and ensures bonding strength.The method can be applied to other COB packaging occasions. Key words:SSB bonding;COB package;Bonding defect;Bonding strength 作者简介:刘译蔓(1991—),女,辽宁省岫岩县人,助理工程师,主研方向:半导体集成电路。 收稿日期:2019-04-03 图1COB 结构示意图 芯片 电路板 键合线 微处理机 MICROPROCESSORS 第3期2019年6月 No.3Jun.,2019

COB封装工艺流程

COB封装工艺流程 什么是COB封装 COB 封装即板上芯片(Chip On Board, COB)工艺过程。首先是在基底表面用导热环氧树脂(一般用掺银颗粒的环氧树脂)覆盖硅片安放点,然后将硅片直接安放在基底表面,热处理至硅片牢固地固定在基底为止,随后再用丝焊的方法在硅片和基底之间直接建立电气连接。 COB封装的工序步骤 第一步:擦板。在COB的工艺流程中,由于PCB等电子板上粘有焊锡残渣及灰尘污渍,在下阶段的固晶和焊线等工序易造成不良产品的增多和报废;为了解决这一问题,有意识的厂家传统的方法就是人工用橡皮或者纤维等对电子板进行清洁,但清洁程度不理想而且效率较低;现有市场上出现了不少擦板机,这大大地提高了生产效率和质量,但一般都是手动上料再手动下料,劳动强度较大,且不方便后续工序的自动化进程。鹰眼科技推出的自动擦板机能够较高效地清洁印刷电路板,同时能实现自动上料和自动下料,满足印刷电路板制作后续工序的自动化需要。 第二步:固晶。传统的方式是采用点胶机或手动点胶在PCB印刷线路板的IC位置上点上适量的红胶,再用真空吸笔或捏子)将IC裸片正确放在红胶上。目前,市场上已经有不少固晶设备,但主要都用于LED行业的固晶,真正用于COB行业(盒装IC)的固晶设备很少,并且因为固晶效率不高、质量不好、操作麻烦等 原因被较少采用。全自动COB智能固晶机是鹰眼科技推出的全球首款采用全区域视觉定位系统的创新型固晶设备,该设备由于具有无需夹具、产品任意摆放、自动角度修正、坏板识别等众多优势而大大提高了生产效率和产品质量,为COB 固晶工艺带来了革命性的创新,得到了市场的高度认可和行业的广泛关注。 第三步:烘干。将粘好裸片放入热循环烘箱中烘烤一段时间,也可以自然固化(时间较长)。 第四步:邦定(打线)。采用铝丝焊线机将晶片(LED晶粒或IC芯片)与PCB板上 对应的焊盘铝丝进行桥接,即COB的内引线焊接。 第五步:前测。使用专用检测工具(按不同用途的COB有不同的设备,简单的就是高精密度稳压电源)检测COB板,或采用鹰眼COB铝线视觉检测仪检测,将不合格的板子重新返修。 第六步:封胶。采用鹰眼自动封胶机将黑胶适量地涂到邦定好的晶粒上,然后根据客户要求进行外观封装。鹰眼科技推出全球首款采用全区域视觉定位系统的全自动COB智能封胶机。智能封胶机的诞生彻底颠覆了传统依靠夹具定位的机械式点胶模式。由于其具有无需采用治具、产品任意摆放、智能坏板识别、智能测高、胶量自动识别、轨迹任意编程、操作简单易懂等众多优势给COB封胶工艺带来了革命性的突破,飞跃性的提高了产能和品质,有效的节约了生产成本。 第七步:固化。将封好胶的PCB印刷线路板放入热循环烘箱中恒温静置,根据要求可设定不同的烘干时间。 第八步:后测。将封装好的PCB印刷线路板再用专用的检测工具进行电气性能测试,区分好坏优劣。

LEDMCOB封装与LEDCOB封装的区别

LED MCOB 封装与LED COB 封装的区别 深圳卯三郎科技有限公司联系方式:徐佳QQ:2 LED MCOB 封装与 LED COB 封装的区别现在 LED 的 COB 封装,其实大家可以看到大多数的 COB 封装,包括日本的封装 COB 技术,他们都是基于里基板的封装基础,就是在里基板上把 N 个芯片继承集成在一起进行封装,这个就是大家说的 COB 技术,大家知道里基板的衬底下面是铜箔,铜箔只能很好的通电,不能做很好的光学处理.MCOB 和传统的不同,MCOB 技术是芯片直接放在光学的杯子里面的,是根据光学做出来的,不仅是一个杯,要做好多个杯,这也是基于一个简单的原理,LED 芯片光是集中在芯片内部的,要让光能更多的跑出来,需要非常多的角,就是说出光的口越多越好,效率就能提升,MCOB 小功率的封装和大功率的封装.无论如何,小功率的封装效率一定要大于高功率封装的 15%以上,大功率的芯片很大,出光面积只有 4 个,可是小芯片分成 16 个,那出光面积就是 4 乘 16 个,所以出光面积比它大,所以无论如何我们提高 15%的出光效率,更是基于这个理由,MCOB 不是一个杯,MCOB 找多个杯也是目的让它出光效率更高,正是因为多杯 MCOB 的技术,它的出光效率比现在普通的 cob 多的体现在出光效率上。室内照明需求基准室内照明需求基准照明设计须考虑光源强度,和被照物或被照平面所得到的光通量。光源强度的计量单位是流明 (Lumen)。照度的计量单位是 Lux。两者之间的关系是 1 Lux = 1 Lumen/m2 假设我们有一座 10W 的 led 台灯,发出来的总光通量是 600 Lumens。如果这 600 Lumens 全部集中在一平方米的桌面,那桌面的照度就是 600 Lux。 (1) 商用照明 -- 明亮的食物,尤其是面包、汉堡、海鲜、烧烤等可以刺激食欲。所以面包蛋糕店、汉堡速食店、餐馆的橱窗要有 1000 Lux 以上的照度。珠宝、钟表、衣饰店,也必须要有明亮的照度,以刺激购买欲。精密工业、彩色印刷、博物馆、画廊、眼镜店、3C 卖场、书店、打字、制图、诊疗室都要有 1000 Lux 照度。 (2) 一般照明 -- 办公室、教室、量贩店、一般店面、咖啡店、快餐馆、工厂、生产线,则要有 300-800 Lux。 (3) 非工作场合 -- 如车站、机场、医院、大楼大厅、病房、走廊、楼梯间、厕所,则 100-300 Lux 即可。公园、停车场、与街道则可以低到 10-50 Lux。 (4) 非营业时段 -- 商用照明、一般照明在非营业时段,可以降到100-300 Lux。适度的照明,对商店的竞争力,绝对有显着的影响。便利商店、百货公司一楼的重点专柜,包括化妆品、珠宝,照度都超过 2000Lux。照明不足,就不会吸引注意力与购买欲。若照明过度不足,还会增加人员的疲惫感与睡意。各场所照明的基准: mcd(坎德拉坎德拉) lm(流明流明)瓦数) LED 中 mcd(坎德拉)和 lm(流明)及 W(瓦数)的关系 LED 亮度是指发光体(反光体)表面发光(反光)强弱的物理量。人眼从一个方向观察光源,在这个方向上的光强与人眼所“见到”的光源面积之比,定义为该光源单位的亮度,即单位投影面积上的发光强度。亮度的单位是坎德拉/平方米(cd/m)亮度是人对光的强度的感受。它是一个主观的量。与亮度不同的,由物理定义的客观的相应的量是光强。这两个量在一般的日常用语中往往被混淆。亮度(lightness)是颜色的一种性质,或与颜色多明亮有关系的色彩空间的一个维度。在 Lab 色彩空间中,亮度被定义来反映人类的主观明亮感觉。 (Lab 模式的原型是由 CIE 协会在 1931 年制定的一个衡量颜色的标准,在1976 年被重新定义并命名为 CIELab。此模式解决了由于不同的显示器和打印设备所造成的颜色扶植的差异,也就是它不依赖于设备。 Lab 颜色是以一个亮度分量 L 及两个颜色分量 a 和 b 来表示颜色的。其中 L 的取值范围是 0-100,a 分量代表由绿色到红色的光谱变化,而 b 分量代表由蓝色到黄色的光谱变化,a 和 b 的取值范围均为-120-120。Lab 模式所包含的颜色范围最广,能够包含所有的 RGB 和 CMYK 模式中的颜色。CMYK 模式所包含的颜色最少,有些在屏幕上砍刀的颜色在印刷品上却无法实现。) 亮度是指画面的明亮