钻柱设计

第二节钻柱与下部钻具组合设计

一、钻柱设计与计算

合理的钻柱设计是确保优质、快速、安全钻井的重要条件。尤其是对深井钻井,钻柱在井下的工作条件十分复杂与恶劣,钻柱设计就显得更加重要。

钻柱设计包括钻柱尺寸选择和强度设计两方面内容。在设计中,一般遵循以下两个原则:

第一,满足强度(抗拉强度、抗击强度等)要求,保证钻柱安全工作;

第二,尽量减轻整个钻柱的重力,以便在现有的抗负荷能力下钻更深的井。

(一)钻柱尺寸选择

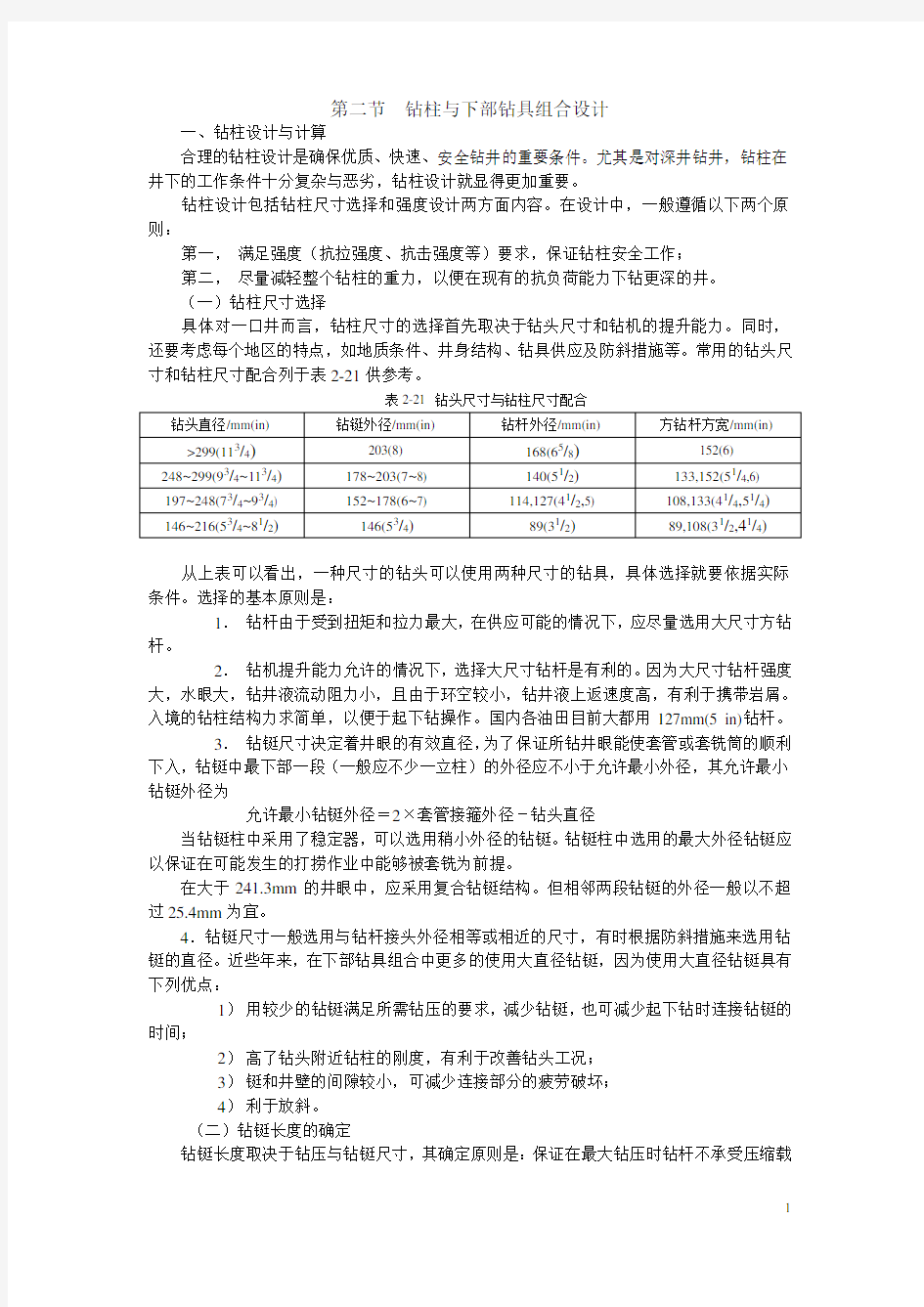

具体对一口井而言,钻柱尺寸的选择首先取决于钻头尺寸和钻机的提升能力。同时,还要考虑每个地区的特点,如地质条件、井身结构、钻具供应及防斜措施等。常用的钻头尺寸和钻柱尺寸配合列于表2-21供参考。

表2-21 钻头尺寸与钻柱尺寸配合

从上表可以看出,一种尺寸的钻头可以使用两种尺寸的钻具,具体选择就要依据实际条件。选择的基本原则是:

1.钻杆由于受到扭矩和拉力最大,在供应可能的情况下,应尽量选用大尺寸方钻杆。

2.钻机提升能力允许的情况下,选择大尺寸钻杆是有利的。因为大尺寸钻杆强度大,水眼大,钻井液流动阻力小,且由于环空较小,钻井液上返速度高,有利于携带岩屑。入境的钻柱结构力求简单,以便于起下钻操作。国内各油田目前大都用127mm(5 in)钻杆。

3.钻铤尺寸决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段(一般应不少一立柱)的外径应不小于允许最小外径,其允许最小钻铤外径为

允许最小钻铤外径=2×套管接箍外径-钻头直径

当钻铤柱中采用了稳定器,可以选用稍小外径的钻铤。钻铤柱中选用的最大外径钻铤应以保证在可能发生的打捞作业中能够被套铣为前提。

在大于241.3mm的井眼中,应采用复合钻铤结构。但相邻两段钻铤的外径一般以不超过25.4mm为宜。

4.钻铤尺寸一般选用与钻杆接头外径相等或相近的尺寸,有时根据防斜措施来选用钻铤的直径。近些年来,在下部钻具组合中更多的使用大直径钻铤,因为使用大直径钻铤具有下列优点:

1)用较少的钻铤满足所需钻压的要求,减少钻铤,也可减少起下钻时连接钻铤的时间;

2)高了钻头附近钻柱的刚度,有利于改善钻头工况;

3)铤和井壁的间隙较小,可减少连接部分的疲劳破坏;

4)利于放斜。

(二)钻铤长度的确定

钻铤长度取决于钻压与钻铤尺寸,其确定原则是:保证在最大钻压时钻杆不承受压缩载

荷,即保持中性点始终处在钻铤上。由(2-7)式可得钻铤长度计算公式:

L C =

cos max

B c N K q W S (9-12)

式中:L C ——钻铤长度,m ;

W max ——设计的最大钻压,kN ;

S N ——安全系数,防止遇到意外附加力(动载、井壁摩擦力等)时,中性点移到较弱的钻杆上,一般取S N =1.15~1.25;

q c ——每米钻铤在空气中的重力,kN/m ; K B ——浮力系数;

α——井斜角度数,直井时,α= 0o (三)钻杆柱强度设计

由钻柱的受力分析可知,不论是在起下钻还是在正常钻进时,经常作用于钻杆且数值较大的力是拉力。而且,井越深,钻杆柱越长,钻杆柱上部受到的拉力越大。但对某种尺寸和钢级的钻杆,其抗拉强度是一定的,即按抗拉强度确定其可下深度。在一些特殊作业(如 钻杆测试等)中,也需要对抗挤及抗内压强度进行校核。

在以抗拉伸计算为主的钻杆柱强度设计中,主要考虑由钻柱重力(浮重)引起的静拉载荷,其他一些载荷(如动载、摩擦力、卡瓦挤压力的影响及解卡上提力等)通过一定的设计系数考虑)。

1.钻杆柱设计的强度条件

钻杆柱任一截面上的静拉伸载荷应满足以下条件:

F t ≤ F a (9-) 式中:F t ——钻杆柱任一截面上的静拉伸载荷,kN ; F a ——钻杆柱的最大安全静拉力,kN 。

钻杆柱所能承受的最大安全静拉力的大小取决于钻杆材料的屈服强度、钻杆尺寸以及钻柱的实际工作条件。

1)钻杆在屈服强度下的抗拉力F y :钻杆所承受的拉伸载荷必须小于钻杆材料的屈服强度下的抗拉力F y :

F y = 0.1σy A p (9-) 式中:σy ——钻杆钢材的最小屈服强度,Mpa ; A p ——钻杆的横截面积,cm 2;

F y ——最小屈服强度下的抗拉力,kN 。F y 可以计算,也可以从表2-14中查出。 2)钻杆的最大允许拉伸力F p :如果钻杆所受拉伸载荷达到F y 时,材料将发生屈服而产生轻微的永久伸长。为了避免这种情况的发生,一般取F y 的90%作为钻杆的最大允许拉伸力F p ,即:

F p = 0.9F y (2-15)

式中:F p ——钻杆的最大允许拉伸力,kN 。

3)钻杆的最大安全静拉力F a :最大安全静拉力是指允许钻杆所承受的由钻柱重力(浮重)引起的最大载荷。考虑到其他一些拉伸拉伸载荷,如起下钻时的动载及摩擦力、解卡上提立及卡瓦挤压的作用等,钻杆的最大安全静拉力必须小于其最大允许拉伸力,以确保安全。目前,用于确定钻杆的最大安全静拉力的方法有三种:

一是安全系数法。考虑起下钻时的动载及摩擦力,一般取一个安全系数S t ,以保证钻柱的工作安全,即:

F a = F p / S t (2-16)

式中:S t ——安全系数,一般取1.30 二是设计系数法(考虑卡瓦挤压)。对于深井钻柱来说,由于钻柱重力大,当它坐于卡瓦中时,将受到很大的箍紧力。当合成应力(大于纯拉伸应力)接近或达到材料的最小屈服强度时,就会导致卡瓦挤毁钻杆。为了防止钻杆被卡瓦挤毁,要求钻杆的屈服强度与拉伸应力的比值不能小于一定数值。此值可根据钻杆抗挤毁条件得出,由下式确定:

2

12

221???

?

???

????

?

??++=S S

p S S p t y L K d L K d σσ (2-17) 式中:σy ——钻杆材料的屈服强度,Mpa ;

σt ——有悬挂在吊卡下面钻柱重力引起的拉应力,Mpa ; d p ——钻杆外径,cm ;

K s ——卡瓦的侧压系数(以平均值计算,K s =4);K s =1/tan (α+φ) L s ——卡瓦长度,cm ;

α——卡瓦锥角,一般为9o 27’45”;

φ——摩擦角,φ=arctan μ, μ为摩擦系数(≈0.08)。

为便于应用,现将K s 值和σy /σt 比值计算结果列入表2-22中,设计时可直接查表。 考虑卡瓦挤压的影响,要限制钻杆的拉伸载荷,使屈服强度σy 与拉伸应力σt 的比值不能小于表2-22中的数值,并以此值作为设计系数,确定钻杆的最大安全静拉力,即:

F a = F p 1

-???

? ??t

y

σσ (2-18)

注:摩擦系数0.08用于正常润滑的情况。

三是拉力余量法。考虑钻柱被卡时的上体解卡力,钻杆住的最大允许静拉力应小于其最大安全拉伸力一个合适的数值,并以它作为余量,称为“拉力余量”(记为MOP ),以确保钻柱不被拉断。

F a = F p -MOP (2-19)

式中:MOP ——拉力余量,一般取200~500 kN 。

在采用拉力余量法设计钻柱时,必须使钻柱每个断面上的拉力余量相同,这样在提拉钻柱时就不会因某个薄弱面影响和限制总的提拉载荷的大小。

若将(2-15)式代入(2-16)、(2-18)、(2-19)式中,即用F y 代替F p 可得:

F a = 0.9 F y / S t (2-20) F a = 0.9 F y /(σy /σt ) (2-21) F a = 0.9 F y -MOP (2-22)

一般地,在钻杆柱设计中,钻杆的最大安全静拉力取决于安全系数、σy /σt 比值和拉力余量三个因素。可分别用(2-20)、(2-21)、及(2-22)式计算F a ,然后从三者中取最低者作为最大安全静拉力,据此计算钻杆柱的最大允许长度。

2.钻杆柱设计

1)单一钻杆柱长度设计。对同一尺寸、壁厚和钢级的钻杆柱,我们可以计算出它的最大安全静拉力F a ,从而算出该钻杆柱的最大允许长度L 。因为

F a = (Lq p +L c q c )K B

所以,最大允许长度为:

L =

p

c

c B a q q L K F -/ (2-23)

式中: F a ——钻杆柱的最大安全静拉力,kN ;

L ——钻杆柱的最大允许长度,m ;

q p ——单位长度钻杆在空气中的重力,kN/m ;

L c ——钻铤柱长度,m ;

q c ——单位长度钻铤在空气中的重力,kN/m 。

如果最大允许长度L 满足不了设计井深的要求,则重新选择更高一级的钻杆进行计算,直到满足要求为止。

2)复合钻杆柱长度设计。在深井和超深井钻井中,经常采用复合钻杆柱,即采用不同尺寸(上大下小),或不同壁厚(上厚下薄)、或不同钢级(上高下低)的钻杆组成的钻杆柱。这种复合钻杆柱和单一钻杆柱相比具有很多优点,它既能满足强度要求,又能减轻钻柱的重力,允许在一定钻机负荷能力下钻达更大的井深,如果再采用高强度钻杆或铝合金钻杆,还可以进一步提高钻柱的许下深度和钻机的钻井深度。

设计复合钻杆柱时,应自下而上逐段确定各段钻杆的最大长度。承载能力最低的钻杆应置于钻铤之上,承载能力较强的钻杆置于较弱钻杆之上。自钻铤上面第一段钻杆起,各段钻杆的最大长度按下列公式计算:

L 1 =

1

11p c c B p a q L

q K q F - (2-24)

L 2 =

2

1122

p p p c c B p a q L q L q K q F +- (2-25)

L 3 = 3

221133

p p p p c c B p a q L q L q L q K q F ++- (2-26)

L 4 =

4

33221144

p p p p p c c B p a q L q L q L q L q K q F +++- (2-27)

式中:L 1,L 2,L 3,L 4——分别为钻铤上面第一、第二、第三、第四段钻杆的最大允许

长度,m ;

F a1,F a 2,F a 3,F a 4——为相应各段钻杆的最大安全静拉力,kN ;

q p 1,q p 2,q p 3,q p 4——为相应各段钻杆单位长度在空气中的重力,kN/m 。 注意:如果各段钻杆的实际长度不等于理论计算长度,则应把实际的L 1代入(2-25)式来计算L 2,把实际的L 2代入(2-26)式来计算L 3,把实际的L 3代入(2-27)式来计算L 4。

3)抗外挤强度计算。有钻柱受力分析知,钻杆在钻杆测试作业中承受很大的外挤

力。此外,下入带回压凡尔的钻柱或下入喷嘴被堵塞的钻头时,若为向钻柱内灌钻井液,也会产生较大的外挤压力,由于这些原因把钻杆击毁的情况并不少见。因此,为了避免钻杆管体被击毁,要求钻杆柱某部位所受最大外挤压力应小于该处钻杆的最小抗挤强度。为安全起见,一般以一个适当的安全系数去除钻杆的最小抗挤强度作为其允许外挤压力,即:

p ca = p/S c (2-28)

式中:p ca ——钻杆许用外挤压力,Mpa ; p ——钻杆的最小抗挤强度,Mpa ; S c ——安全系数,一般应不小于1.125。

4)抗扭强度。在钻斜井、深井、扩眼和处理卡钻事故时,钻杆受到的扭矩很大,

抗扭强度计算也就显得极其重要。APIRP7G 标准给出了各种尺寸、钢级及不同级别钻杆的抗扭强度数据。

在钻井过程中,钻杆承受的实际扭矩很难准确计算,可用下式近似估算: M = 9.67P/n (2-29)

式中:M ——钻杆承受的扭矩,kN ?m ; P ——是钻柱旋转所需的功率,kw ; n ——转速,r/min 。

应特别注意的是,在一般情况下加于钻杆上的扭矩不允许超过钻杆接头的紧扣扭矩,推荐的钻杆接头紧扣扭矩在APIRP7G 标准中已有规定,钻杆接头的紧扣扭矩是防止钻杆接头损坏的唯一最主要的因素。要求施加于钻杆上的扭矩不应超过规定值,若施加扭矩过大,则会在接头丝扣处产生很高的轴向载荷,会造成丝扣变形、折断,公接头伸长、剪断,母接头胀大、胀裂等钻具事故。

5)抗内压强度。钻杆柱偶尔也会受到较大的静内压力。不同尺寸、钢级和级别的

钻杆的最小抗内压力可在APIRP7G 标准中查得,用适当的安全系数去除它,即得其许用净内压力。

3.典型钻柱的设计举例

1)设计参数:井深:5000米;井径:215.9mm (821in );钻井液密度:1.2g/cm 3;钻压:180 kN ;井斜角:3o ;拉力余量:200 kN (假设);卡瓦长度:406.4mm ;安全系数:1.30(假设)。

2)钻铤选择:选用外径158.75mm (64

1in )、内径57.15mm(24

1in)钻铤,每米重力q c =1.35

kN/m 。计算钻铤长度:

L c = W max S N / q c K B cos α

计算得 L c = 180×1.18/1.35×cos3o =185(m ) 按每根钻铤10m 计,需用19根钻铤总长190m 。

3)选择第一段钻杆(接钻铤):选用外径127mm 、内径108.6mm ,最小抗拉载荷

F y =1067 kN ,计算最大长度。

最大安全静拉载荷计算为:

F a1=0.9×F y/S t=0.9×1760/1.30=1218.46(kN)

F a1=0.9×F y/(σy/σt)=0.9×1760/1.42=1115.49(kN)

F a1=0.9×F y-MOP=0.9×1760-200=1384(kN)

由上面的计算可以看出,按卡瓦挤毁比值计算的F a1最小,则第一段钻杆的许用长度为:L1 = F a1/q p1×K B-q c×L c/q p1

= 1115.49/(248.69/1000)×0.85-190×1.35/(284.69/1000)

= 3675(m)

显然,需要增加一段较高强度的钻杆,方能达到设计井深。

4)选择第二段钻杆:选用外径127mm、内径108.6mm,每米重284.69N/m,X-95级的新钻杆,最小抗拉载荷为F y=2229.71 kN。最大长度计算如下:

F a2=0.9×2229.71/1.3=1543.645 (kN)

F a2=0.9×2229.71/1.42=1413.196 (kN)

F a2=0.9×2229.71-200=1806.739 (kN)

那么,第二段钻杆的最大允许长度为:

L2 = F a2/q p2×K B-(q c×L c+q p1×L p1)/q p2

=1413.196/(287.69/1000)×0.586-1.35×190+(284.96/1000)×3675/(284.69/1000)=1221(m)

许用钻杆的总长度为:L = 190+3675+1221=5086(m)

钻杆总长已超过设计井深。

最后设计的钻柱组合见表2-23。

表9- 钻柱组合设计结果

二、下部钻具组合设计

从上述对井斜原因的分析可知,井斜的原因可归结为:①钻头对井底的不对称切削;②钻头轴线相对于井眼轴线发生倾斜;③钻头上侧向力导致对井底的侧向切削。我们防斜的措施就是要想办法克服这三个原因,满眼钻具组合就是这样设计的。

设想,如果钻具的直径与钻头的直径完全相等,上述三个井斜原因就都会被克服。但这样做将无法循环钻井液,而且会引起一系列其他问题,在工程上是行不通的。实际上是采用扶正器组合的办法来解决。

满眼钻具组合的结构,是在靠近钻头大约20m长的钻铤上适当安置扶正器,以此来达到防斜的目的。所谓“适当安置”,包括扶正器的数量、位置和直径。国内外学者已经提出的满眼钻具组合设计方法很多,设计思想虽有不同,设计结果却差别不大。这里介绍的是我国

著名石油钻井专家杨勋尧提出的满眼钻具组合,简称YXY 组合。

(一)YXY 组合的结构

YXY 组合一般包括四个扶正器,如图5-17所示,自下而上,分别为:

1.近钻头扶正器:紧装在钻头之上,简称近扶。近扶直径较大,与钻头直径仅差

1~2mm 。在易斜地区,近扶的长度可加长;在特别易斜的底层,可将两个扶正器串联起来,作为近扶。近扶的主要作用,是依靠其支撑在尚未扩大的井壁上,抵抗钻头所受的侧向力,有效的防止钻头侧向切削。同时,近扶由于直径大,长度长,刚性大,也可有效的防止钻头倾斜,从而防止钻头的不对称切削。

2.中扶正器:简称中扶或二扶。中扶的位置,需要经过严格计算。中扶的直径与

近扶相同。中扶的主要作用是保证中扶与钻头之间的钻柱不发生弯曲,使这段钻柱不发生倾斜,从而防止钻头对井底的不对称切削。

3.上扶正器:简称上扶或三扶。安置位置在中扶之上一个钻铤单根处。上扶的直

径一般与近扶和中扶相同,但要求可以稍松。

4.第四扶正器:简称四扶,一般情况下可不装,仅在特别易斜的地层才装。安置

位置在上扶之上一个钻铤单根处。直径要求与上扶相同。上扶与四扶的作用在于增大下部钻柱的刚度,协助中扶防止下部钻柱轴线发生倾斜。

(二)YXY 组合中扶位置的计算

中扶位置的计算是满眼钻具组合设计的核心。中扶距钻头的最优长度,以L p 表示。图5-18是杨勋尧建立的下部钻具受力的力学模型。图中先不考虑近钻头扶正器的存在。由图可知,钻头相对于井眼中心线的偏移角θ=θc +θq 。中扶距钻头的距离增大,则θc 减小,但θq 增大;中扶距钻头的距离减小,则θc 增大,但θq 减小。所以,存在着一个最优距离可使θ最小。根据力学模型建立数学模型,然后求解,即可得到的L p 计算公式;最后对公式进行简化,得到如下计算式:

()()[]

25

.0sin /16α???=m p q J E C L (5-30)

式中:L p ——中扶距钻头的最优长度,m ; C ——扶正器与井眼的半间

C=(d h -ds )/2,m ;

d h ——井眼直径,m ; ds ——扶正器外径,m ;

E ——钻铤钢材的杨氏模量,KN/m 2; J ——钻铤截面的轴惯性矩,m 4;

q m ——钻铤在钻井液中的线重,KN/m ; α——允许的最大井斜角,(°)。 例9-2 已知钻头直径216mm ,扶正器直径215mm ,钻铤钢材的杨氏模量为E=205.94Gpa ,钻铤外径178mm ,内径71.4mm ,钻井液密度1.25kg/L ,钻铤线重Q=1.6KN/m ,允许的最大井斜角3°,求中扶距钻头的最优长度。

解 根据给定条件,可求得:)(1048.0)(64

444

4m d d J ci c -?=-=

π

,

m kN q q s

d

m /34.1)1(=-

?=ρρ,C=0.0005m ,代入式(5-30)中,可求得L p =5.789m 。 例9-3 已知钻头直径311mm ,扶正器直径309.5mm ,钻铤钢材的杨氏模量为205.94Gpa ,钻铤外径203.2mm ,内径71.4mm ,钻井液密度1.25kg/L ,钻铤线重1.8367KN/m ,允许的最

大井斜角3°,求中扶距钻头的最优长度。

解 根据给定条件,可求得:J=0.8241×10-4m 4,q m =1.5442KN/m ,C=0.00075m ,代入式(5-30)中,可求得L p =7.085m 。

满眼钻具组合的使用要注意以下问题:

1. 在已经发生井斜的井内使用满眼钻具并不能减小井斜角,只能做到使井斜角的

变化(增斜或降斜)很小或不变化。所以满眼钻具组合的主要功能是控制井眼曲率,而不能控制井斜角的大小。

2. 使用满眼钻具组合的关键在于一个“满”字,即扶正器与井眼的间隙对满眼钻

具组合的性能影响非常显著。在使用中应使间隙尽可能小。设计间隙一般为Δd=d h -d s =0.8~1.6mm 。在使用中,因扶正器的磨损,间隙将增大。当间隙Δd 达到或超过两倍的设计值时,应及时更换或修复扶正器。

3.保持“满”的另一个关键在于井径不得扩大。这要求有好的钻井液护壁技术。

但即使钻井液护壁技术不好,井径的扩大总要经过一定的时间才会发生。只要抢在井径扩大以前钻出新的井眼,则仍可保持“满”的效果。这就要求加快钻速。我国现场技术人员将此概念总结为“以快保满,以满保直”。

4.在钻进软硬交错,或倾角较大的地层时,要注意适当减小钻压,并要勤划眼,

以便消除可能出现的“狗腿”。

三、钟摆钻具组合设计 (一)钟摆钻具组合的原理

钟摆钻具原理如图5-19所示。当钟摆摆过一定角度时,在钟摆上会产生一个向回摆的力G C ,称作钟摆力,G C =G ·sin α。显然,钟摆摆过的角度越大,钟摆力就越大。如果在钻柱的下部适当位置加一个扶正器,该扶正器支撑在井壁上,使下部钻柱悬空,则该扶正器以下的钻柱就好像一个钟摆,也要产生一个钟摆力。此钟摆力的作用是使钻头切削井壁的下侧,从而使新钻的井眼不断降斜。

(二)钟摆钻具组合的设计

钟摆钻具组合最早是美国人Lubinski 提出的,但Lubinski 的设计方法是图表设计法,查算太复杂。尔后,国内外许多学者从研究力学模型入手,经过数学求解,提出了钟摆钻具组合的计算方法。这里,我们介绍我国著名石油钻井专家杨勋尧提出的设计方法,这是一种简单实用的方法。

钟摆钻具组合设计的关键在于计算扶正器至钻头的距离L Z ,此距离太小则钟摆力小;此距离太大则扶正器和钻头间的钻柱与井壁会产生新的接触点,所以L Z 称为最优距离。杨勋尧提出的L Z 计算公式如下:

A

B

AC B L z 242-+=

(5-31)

式中:A=π2

·q m ·sin α; B=82.04·W ·r ;

C=184.6π2·E ·J ·r ; r=(d h -d c )/2,m ; W ——钻压,KN ; d h ——井径,m ; d c ——钻铤直径,m 。

考虑到扶正器的磨损和井径的扩大,在实际使用时,扶正器至钻头的距离可比计算的L Z 降低5%~10%。

(三)钟摆钻具组合的使用

1.钟摆钻具组合的钟摆力随井斜角的大小而变化。井斜角大则钟摆力大,井斜角

等于零,则钟摆力也等于零。所以,钟摆钻具组合多数用于对井斜角已经较大的井进行纠斜。

2.钟摆钻具组合的性能对钻压特别敏感。钻压加大,则增斜力增大,钟摆力减小。

钻压再增大,还会将扶正器以下的钻柱压弯,甚至出现新的接触点,从而完全失去钟摆组合的作用。所以钟摆钻具组合在使用中必须严格控制钻压。

3.在井尚未斜或井斜角很小时,要想继续钻进而保持不斜,只能减小钻压进行“吊

打”。由于“吊打”钻速很慢,所以这时多使用满眼钻具组合,仅在对轨迹要求特别严的直井(段)中,才使用钟摆钻具组合进行“吊打”。

4.扶正器与井眼间的间隙对钟摆钻具组合性能的影响特别明显,当扶正器直径因

磨损而减小时应及时更换或修复。

5.使用多扶正器的钟摆钻具组合,需要进行较复杂的设计和计算。

第三节 钻进参数设计

一、水力参数优化设计

水力参数优化设计,是指在一口井施工以前,根据水力参数优选的目标,对钻进每个井段时所采取的钻井泵工作参数(排量、泵压、泵功率等)、钻头和射流水力参数(喷速、射流冲击力、钻头水功率等)进行设计和安排。分析钻井过程中与水力因素有关的各变量可以看出,当地面机泵设备、钻具结构、井身结构、钻井液性能和钻头类型确定以后,真正对各水力参数大小有影响的可控制参数就是钻井液排量和喷嘴直径。因此,水力参数优化设计的主要任务也就是确定钻井泵的缸套直径和钻井液排量;选择喷嘴直径、计算出射流和钻头的水力参数。

(一)水力参数优化设计的一般方法和步骤

1.确定携带岩屑所需的最小排量(Q a )

最小排量是指钻井液携带岩屑所需要的最低排量。只要确定了携岩所需的最低钻井液环空返速,也就确定了最小排量。最低返速的选取与钻井液的性能有很大关系,在能获得平板层流的条件下,一般认为0.5~0.6m/s 的钻井液返速即可满足携带岩屑的要求。确定最小环空返速的方法有多种。一种方法是根据现场工作经验来确定;另一种方法使用经验公式计算。通常使用的经验公式为

h

d a d v ρ24

.18=

(4-112) 式中:v a ——最低环空返速,m/s ; d ρ——钻井液密度,g/cm 3;

d h ——井径,cm 。 实质上,最低环空返速与钻井液的环空携岩能力有关,钻井液的携岩能力通常用岩屑举升效率(或称为岩屑运载比)来表示。岩屑举升效率是指岩屑在环空的实际上返速度与钻井液在环空的上返速度之比,即

a s s v v K /= (4-113)

式中:K s ——岩屑举升效率,无因次;

v s ——岩屑在环空的实际上返速度,m/s ; v a ——钻井液在环空的平均上返速度,m/s 。

在工程上为了保持钻进过程中产生的岩屑量与井口返出量相平衡,一般要求K s ≥0.5。

为计算K s ,需求出岩屑的实际上返速度v s 。设岩屑在钻井液中的下滑速度为v s1,则v s = v a -v s1。岩屑的下滑速度与钻井液的性能有关,其计算公式为

3

1313

21)

(0707.0e

d d s s s d v μρρρ-=

(4-114)

式中:v s1——岩屑在钻井液中的下滑速度,m/s ; d s ——岩屑直径,cm ;

ρs 、ρd ——分别为岩屑和钻井液密度,g/cm 3; μe ——钻井液有效粘度,Pa ·s 。 μe 可按下式计算:

n

n

a p

h e n n v

d d K ??

? ??+???

? ??-=-31212001μ (4-115) 式中:d h ,d p ——外径和钻柱外径,cm ;

K ——钻井液稠度系数,P a ·s n ; n ——钻井液流性指数,无因次。

根据以上各式求出的K s 若大于0.5,则所确定的环空最低返速可用。若K s <0.5,则需要适当调整钻井液性能或适当调整最低环空返速的值,以确保K s ≥0.5。

最低返速确定以后,即可根据下式确定携岩所需的最小排量

()

a p h a v d d Q 2240

-=

π

(4-116)

式中:Q a ——最小排量,L/S 。

2. 计算各井段循环系统压耗系数 将全井分为若干个井段,(每个井段的长度一般以钻头进尺为准)每个井段可以用该段最下端处的井深作为计算井深。根据前面所讲的公式,分别计算K g 、K p 、K c 、m 、a ,最后计算出各井段的压耗系数K L =a+mD 。

在实际钻井中,影响m 、a 的因素较多,所以计算值与实际值可能有所差异。为了测出m 、a 值或检验计算结果的精度,可采用实测法。

3.选择缸套直径

钻井泵的每一级缸套都有一个额定排量,在所选缸套的额定排量Q r 大于携带岩屑所需的最小排量Q a 的前提下,尽量选用小尺寸缸套。缸套直径确定以后,P r 、Q r 、p r 三个额定参数就确定了。需要注意的是:应根据所选用缸套的允许压力和整个循环系统(包括地面管汇、水龙带、水龙头等)耐压能力的最小值,确定钻井过程中钻井泵的最大需用压力p r 。在现场工作中往往还要考虑“安全使用原则”,即选定的最高泵压和功率应低于额定值一个百分点(例如10%或5%)。这样在实际计算时,要以选定的最高值作为额定值。

4.排量、喷嘴直径及各项水力参数的计算

1)计算第一和第二临界井深。根据选用的工作方式,采用相应的临界井深计算公式: 2)确定和计算各井段所用的排量、循环系统压耗、钻头压力降和喷嘴直径如表9-

表 最大钻头水功率工作方式

3)计算喷嘴直径 喷嘴相当直径为

d n

e =4

12

22)8000(b

d P C Q ?πρ 若使用三个等直径喷嘴,则直径为d n =

3

3d ne 4)计算出射流和钻头的水力参数(计算公式略)。 (二)水力参数设计举例

某井使用216mm 三牙轮钻头,177.8mm 钻铤135m ,127mm 钻杆,设计井深4300m ,所用钻井液密度为1.40g /cm 3 ,钻井液粘度20mPa ﹒s ,地面管汇最高承压能力为27 MP ,井场配有两台3NB1300钻井泵。试按最大钻头水功率工作方式设计水力程序。

1.确定携带岩屑所需的最小钻井液排量(Q a )

根据该地区的实钻资料,确定环空携带岩屑的最小返速v a =1m/s 。 则

Q a =

4000

)

(2

2p h d d -πv a =

4000

)

127216(22-π×1.0

=23.98(L/s)

2. 计算压耗系数

查表得:177.8mm 钻铤内径d c i =71.44mm

127mm 钻杆内径d pi =112mm

据式(3-44)、式(3-46)、式(3-47)、式(3-48)即可求出相应得压耗系数。

K c =2

.08

.0pv

d μρL c

(

8

.467.8186ci

d +)8.13)()(8

.9113c h c h d d d d +-

=1.400.8×200.2×135×(

8.444.7167

.8186+

()()8

.138.1772168.1772168.9113+?-)

=4.444×10-3

经验公式得:Kg =3.77×10-4

8.0d ρ2.0pv μ

=3.77×10-4×1.40.8×200.2=8.984×10

-4

m =8

.0d ρ2

.0pv

μ[

8

.467

.8186pi

d +()()

8

.13

8

.9113p h p h

d d d d

+-]

=1.400.8

×200.2

×()()?????

?+?-+8.138.41272161272168

.911311267.8186 =3.686×10

-6

a =Kg+Kc-ML c

=8.984×10

-4

+4.444×10-3-3.686×10-6

×135

=4.854×10-3

3.选择缸套直径,确定钻井泵得实际 工作压力

因为地面管汇的最高耐压值为27Mpa ,考虑安全因素,确定实际工作泵压为25MPa 。根

据实际工作泵压和携带岩屑所需的最小排量即可选择缸套直径。查表3-3除φ130缸套外,其他缸套均能满足携带岩屑所需最小排量的要求,都在可选之列。从提高钻头水力功率的途径分析,应当是高泵压、大功率。但泵压的提高受到地面管汇耐压条件的限制时,应考虑应该充分发挥机泵功率。因此,这里应选择φ150缸套。

φ150缸套:Q r =31.4L/s ;p r =27.3MPa 实际选用:Q r =31.4L/s ;p r =25MPa 。

4.计算临界井深

根据式(3-70)和式(3-71);

L nc =

8

.135.0r

x mQ p -m n

=-???-8

.164

.3110686.325

357.06310686.310854.4--??=3580(m ) L na =

8

.1357.0a

x mQ p -m n

=8

.1698

.2310686.325

357.0???--6310686.310845.4--??=6638(m ) 5.计算各井段的排量、循环系统的压力损耗和钻头压力降

可利用表3-5中的公式分段计算,并将计算结果列表入3-7中

6.其他水利力参数和喷嘴直径的计算

钻头水功率 P b =Q p b ?

射流冲击力 F j =

505d ρCQ b p ?

射流喷速 v j =20C

d

ρ5

b p ?

射流水功率 P j =C 2P b 喷嘴相当直径 d ne =(

)41

222

8000b

d p C Q ?πρ

若使用三个等直径喷嘴,则直径d n =

3

3d ne 7.实际选用喷嘴直径

由于我们计算出的喷嘴直径不一定恰好等于喷嘴系列中的直径,所以,在实际选用喷嘴时,既要考虑计算结果,又要考虑喷嘴直径系列。比如,在表3-7中,在井深1000m处,计算出的喷嘴相当直径d ne=15.305mm,若采用三等径喷嘴,其直径为8.839mm,该尺寸的喷嘴在国产喷嘴系列中是不存在的。在这中情况下,我们可采用组合喷嘴的方法。不妨设实际选用的喷嘴直径分别为:8、9、9 mm,根据式(3-10),可计算出实际选用喷嘴的相当直径为15.033mm,与计算出的喷嘴相当直径基本吻合。由于喷嘴直径的计算值与实际选用值存有误差,所以会导致计算出的钻头水力参数以及泵压率与实际值不同。在进行水力参数设计时,首先按照本例的方法计算出喷嘴的直径,然后根据喷嘴直径系列选择喷嘴,最后,根据实际选用的喷嘴再计算有关的水力参数(计算结果略)。

二、钻进参数的优选 (一)钻速方程

在以上分析各因素对钻速影响规律的基础上,可以把各影响因素归纳在一起,建立钻速与钻压、转速、牙齿磨损、压差和水力因素之间的综合关系式,即

pc v ∝(W -M )λ

n

h

C 211

+h p C C (4-8)

引入一个比例系数R K ,可将式(4-8)写成等式形式的钻速方程

pc v =R K (W -M )λ

n

h

C 211

+h p C C

式中: pc v ――钻速,m/h ;

W ――钻压,kN ; M ――门限钻压,kN ;

n ――转速,r/min ;

R K 、λ、2C 、h p C C 、、h 为无因次量。

式(4-9)就是人们常说的修正的杨格模式。1969年杨格在考虑了钻压、转速和牙齿磨损对钻速影响的基础上,曾提出过一个与上式形式相同,但没有将水力净化系数h C 和压差影响系数p C 考虑进去的杨格钻速模式。

式(4-9)中的比例系数R K 通称为地层可钻性系数。实际上R K 值包括了除钻压、转速、

牙齿磨损、压差和水力因素以外其他因素的钻速的影响,它与地层岩石的机械性质、钻头类型以及钻井液性能等因素有关。在岩石特性、钻头类型、钻井液性能和水力参数一定时式(4-9)中的R K 、 M 、λ、2C 都式固定不变的常量,可通过现场的钻进试验和钻头资料确定。

(二)钻头磨损方程

钻进过程中,钻头在破碎岩石的同时,本身也在逐渐地磨损、失效、分析研究影响钻头磨损的因素以及钻头的磨损规律,对优选钻进参数、预测钻进指标和钻头工况具有重要的意义。对牙轮钻头而言,其磨损形式主要包括牙齿磨损、轴承磨损和直径磨损,以下主要介绍牙轮钻头牙齿磨损和轴承的影响因素及磨损规律。

1. 齿磨损速度方程

钻头牙齿的磨损主要与钻压、转速、地层以及牙齿自身的状况等因素有关。钻头牙齿的磨损速度可以用牙齿磨损量对时间的微分dh/dt 来表示。

1)钻压对牙齿磨损速度的影响:不同直径钻头牙齿磨损速度与钻压的关系曲线如

图(4-9)所示,其关系式为

dt

dh W Z Z 121-∝ 式中的1Z 与2Z 称为钻压影响系数,其值与牙轮钻头尺寸有关。当钻压等于2Z /1Z 时,牙齿的磨损速度无限大,说明2Z /1Z 的值是该尺寸钻头的极限钻压。根据美国休斯公司的试验数据确定的1Z 和2Z 的值见表4-1

快。转速对牙齿磨损的影响关系如图4-10所示。其关系表达式为

∝dt

dh

(321n a n a +) 式中的 1a 和2a 式由钻头类型决定的系数。不同钻头类型时的1a 和2a 值见表4 -2。

3)牙齿磨损状况对牙齿磨损速度的影响:钻头一般都时顶面积小,底面积大的梯

形、锥形或球形齿。牙齿的工作面积随着齿高的磨损将不断增加,因此当各种钻进参数不变时,牙齿的磨损速度也将随着齿高的磨损而下降。齿高磨损量与牙齿磨损速度的关系曲线见图4-11,其关系式为

h

C dt dh 111+∝ 式中 1C 称为牙齿磨损减慢系数,与钻头类型有关,其数值见表4-2。

根据上式各种关系式,可建立牙齿磨损速度与各种影响因素的综合关系式

∝

dt dh

)

1)((112321h C W Z Z n a n a +-+ 在上式中引入一个比例系数A f ,可将式(4-13)写成等式形式的牙齿磨损速度方程

∝

dt dh

)

1)(()(A 112321f h C W Z Z n a n a +-+ 式中,f A 通称为地层研磨性系数。需要根据现场钻头资料统计计算确定。

例9-1 某油田2800m 井段的地层研磨性系数f A =3.22×10-

3,用φ251mm 适合于中

硬地层的21型钻头钻进,钻压W =196kN ,转速n =110r/min,试求10h 后的牙齿磨损量。

解:由表4-1查得φ251mm 适合于中硬地层的21型钻头的有关系数为:Z 2=6.44,

Z 1=0.0416,a 1=1.5,a 2=0.653×10-

4,C 1=5。由式(4-14)移项积分得

?+f

h dh h C 0

1

)1(=

W

Z Z n a n a A f 12321)(-+?f

t dt 0

积分整理得牙齿磨损的二次三项式,并解出f h

2

12

f h C +f h -

W Z Z n a n a A f 12321)(-+f t =0 f h =

1

123211

)(211C W Z Z t n a n a A C f

f -+++-

式中f h 为钻头钻进f t 小时后牙齿磨损量,将有关数值代入式中得 f h =0.77

2.轴承磨损量速度方程

牙轮钻头轴承的磨损量用B 表示,新钻头时,B =0,轴承全部磨损时,B =1。轴承磨损速度用轴承磨损对时间的微分dB/dt 表示。

钻头轴承的磨损速度主要受到钻压、转速等因素的影响,根据格雷姆(Graham J.W.)等人得大量现场和室内实验研究,轴承的磨损速度与钻压的1 .5次幂成正比关系,与转速成直线关系。轴承的磨损速度方程可表示为

n W b

dt dB 5

.11= (4-15) 式中,b 称为轴承工作系数,它与钻头类型和钻井液性能有关,应由现场实际资料确定。 (三)钻进方程中有关系数确定

描述钻进过程基本规律的钻速方程和钻头磨损方程,是在一定条件下通过试验和数学分析处理而得到的。方程中的地层可钻性系数K R 、门限钻压M 、转速指数λ、牙齿磨损系数C 2以及岩石研磨性系数A f 和轴承工作系数b 与钻井的实际条件和环境有密切关系,需要根

据实际钻井资料分析确定。确定各参数的基本步骤是:首先根据新钻头开始钻进时的钻速试验资料求门限钻压、转速指数和地层可钻性系数,然后根据该钻头的工作记录确定该钻头所钻岩层的岩石研磨性系数、牙齿磨损系数和轴承工作系数。

1. 门限钻压M 和转速指数λ的确定

求取门限钻压和转速指数的基本方法是五点法钻速试验。试验条件为:

1)试验中钻井液性能不变,水力参数恒定,且维持在本地区的通用水平上,以保

证试验中C p 和 C H 不变,同时避免水力破岩条件变化对M 值的影响。

2)在不影响试验精确性的条件下,尽可能使试验井段短一些或试验时间短一些,

以保证试验开始和结束时的牙齿磨损量相差很小。

五点法钻速试验的步骤如下:

(1)根据本地区、本井段可能使用的钻压和转速范围,确定试验中所采用的最高钻压W max 和最低钻压W min 、最高转速n max 和最低转速n min 。同时,选取一对近似于平均钻压和平均转速的钻压W 0和转速n 0。

(2) 图4-12上个点的钻压、转速配合,从第一点(W 0,n 0)开始,按图中所示的方向,依点的序号进行钻进试验,每点钻进1m 或0.5m ,并记录下各点的钻时,直至钻完第6点,完成试验。

(3) 试验数据填入表4-3中,同时将钻时转换为钻速。

试验中设置同一钻压、转速配合的第1和第6点,目的在于求取试验的相对误差。试验的相对误差

1

6

1pc pc pc v v v -应小于15%,试验才算成功。

根据试验记录中恒转速下2、5两点的试验数据,设置该转速下的门限钻压为M 1,由转速方程可得

表4-3 五点钻速试验记录

v pc2 = K R C P C H (W min -M 1)n

λ

min

h

C 211

+ (4-16)

v pc5 = K R C P C H (W min -M 1)n

λ

min

h

C 211

+ (4-17)

由式(4-16)除式(4-17)可消去方程中的不变量,整理可得:

M 1 = W min -

22

5min

max pc pc pc v v v W W -- (4-18)

同理,由3、4两点的试验数据,可得该试验转速下的门限钻压M 2。

M 2 = W min -

33

4min

max pc pc pc v v v W W -- (4-19)

取M 1、M 2的平均值,即为该地层的门限钻压值M

M =

()212

1

M M + (4-20) 同样,根据试验记录中恒钻压条件下的两对试验点,将2、3两点和4、5两点的试验数据,分别代入钻速方程,并消去方程中的不变量。则可获得两个钻压下的转速指数λ1和λ2。

λ1 =

)lg()lg(max min 32n n v v pc pc (4-21)

λ2 = )

lg()lg(max min 45n n v v pc pc (4-22)

取λ1和λ2的平均值,即为试验地层的转速指数λ

λ=

2

1

(λ1+λ2) (4-23) 五点法钻进试验求门限钻压和转速指数较适用于钻速较快的地层。对于钻速几门的地层,可以参考有关资料,采用释放钻压法求门限钻压和转速指数。

2. 地层可钻性系数K R 的确定

根据新钻头的试钻资料,此时牙齿磨损量h=0,由钻速方程式(4-9)可得

K R =

()λ

n

M W C C v P H

pc

-2 (4-24)

3. 牙齿磨损系数C 2的确定

假定在钻进过程中岩石性质基本不变,各项钻进参数又基本保持一致,起出钻头的牙齿磨损量为h f ,开始钻进和起钻时的钻速分别为v pc0和v pcf ,则由钻速方程式(4-9)得

22011h C h C v v f pcf

pc ++=

(4-25)

因开始钻进时的牙齿磨损量h 0=0,则

()f pcf pc h C v v 21+=

f

pcf pcf pc h v v v C -=02 (4-26)

4. 岩石研磨性系数A f 的确定 由牙齿磨损速度方程式(4-14)积分得

)2()

()(2

13

2112f f f f h C h n a n a A W Z Z t ++-=

(4-27) )2()()(2

132112f f

f

f h C h t n a n a W Z Z A ++-=

(4-28)

钻柱分析

钻柱 一、钻柱的作用与组成 二、钻柱的工作状态与受力分析 三、钻柱设计 一、钻柱的组成与功用 (一)钻柱的组成 钻柱(Drilling String)是钻头以上,水龙头以下部分的钢管柱的总称. 它包括方钻杆(Square Kelly)、钻杆(Drill Pipe)、钻挺(Drill Collar)、各种接头(Joint)及稳定器(Stabilizer)等井下工具。 (二)钻柱的功用 (1)提供钻井液流动通道; (2)给钻头提供钻压; (3)传递扭矩; (4)起下钻头; (5)计量井深。 (6)观察和了解井下情况(钻头工作情况、井眼状况、地层情况); (7)进行其它特殊作业(取芯、挤水泥、打捞等); (8)钻杆测试 ( Drill-Stem Testing),又称中途测试。 1. 钻杆 (1)作用:传递扭矩和输送钻井液,延长钻柱。 (2)结构:管体+接头 (3)规范: 壁厚:9 ~ 11mm 外径: 长度: 根据美国石油学会(American Petroleum Institute,简称API)的规定,钻杆按长度分为三类: 第一类 5.486~ 6.706米(18~22英尺); 第二类 8.230~ 9.144米(27~30英尺); 第三类 11.582~13.716米(38~45英尺)。 常用钻杆规范(内径、外径、壁厚、线密度等)见表2-12 ?丝扣连接条件:尺寸相等,丝扣类型相同,公母扣相匹配。 ?钻杆接头特点:壁厚较大,外径较大,强度较高。 ?钻杆接头类型:内平(IF)、贯眼(FH)、正规(REG); NC系列 ?

内平式:主要用于外加厚钻杆。特 点是钻杆通体内径相同,钻井液 流动阻力小;但外径较大,容易 磨损。 贯眼式:主要用于内加厚钻杆。其 特点是钻杆有两个内径,钻井液 流动阻力大于内平式,但其外径 小于内平式。 正规式:主要用于内加厚钻杆及钻 头、打捞工具。其特点是接头内 径<加厚处内径<管体内径,钻井 液流动阻力大,但外径最小,强 度较大。 三种类型接头均采用V型螺纹, 但扣型、扣距、锥度及尺寸等都 有很大的差别。 NC型系列接头NC23,NC26,NC31,NC35,NC38,NC40,NC44,NC46,NC50,NC56,NC61,NC70,NC77 NC—National Coarse Thread,(美国)国家标准粗牙螺纹。 xx—表示基面丝扣节圆直径,用英寸表示的前两位数字乘以10。 如:NC26表示的节圆直径为2.668英寸。 NC螺纹也为V型螺纹, 表2-17所列的几种NC型接头与旧API标准接头有相同的节圆直 2. 钻铤 结构特点:管体两端直接车制丝扣,无专门接头;壁厚大(38-53毫米), 重量大,刚度大。 主要作用:(1)给钻头施加钻压; (2)保证压缩应力条件下的必要强度; (3)减轻钻头的振动、摆动和跳动等,使钻头工作平稳; (4)控制井斜。 类型:光钻铤、螺旋钻铤、扁钻铤。 常用尺寸:6-1/4〃,7 〃,8 〃,9 〃 3.方钻杆 类型:四方形、六方形 特点:壁厚较大,强度较高 主要作用:传递扭矩和承受钻柱的全部重量。 常用尺寸:89mm(3.5英寸),108mm (4.5英寸),133.4mm (5.5英寸)。 4.稳定器 类型:刚性稳定器、不转动橡胶套稳定器、滚轮稳定器。

钻机八大系统组成及作用

钻机定义 石油钻井的地面配套设备称为钻机,石油钻机是由多种机器设备组成的一套大功率重型联合工作机组。 钻机八大系统 (1)起升系统 组成:天车、游车、大钩、绞车、滚筒、钢丝绳以及吊环、吊卡、吊钳、卡瓦等井口工具。 作用:下放、悬吊或起升钻柱、套管柱和其它井下设备进、出井眼;起下钻、接单根和钻进时的钻压控制。 (2)旋转系统 组成:转盘、水龙头、钻头、钻柱。 作用:保证在钻井液高压循环的情况下,给井下钻具提供足够的旋转扭矩和动力,以满足破岩钻进和井下其它要求。 (3)循环系统 组成:泥浆泵、地面管汇、泥浆罐、泥浆净化设备。其中地面管汇包括高压管汇、立管、水龙带,泥浆净化设备包括振动筛、除砂器、除泥器、离心机等。 作用:从井底清除岩屑;冷却钻头和润滑钻具。 泥浆泵号称钻机的“心脏” 泥浆的循环流程: 泥浆泵-地面高压管汇-立管-水龙带-水龙头-钻柱(方钻杆、钻杆、钻铤)-钻头-环形空间-地面排出管线-固控设备-泥浆池-泥浆泵 起升系统、循环系统和旋转系统是钻机的三大工作机组 (4)动力系统 组成:柴油机、电动机。 作用:为整套机组(三大工作机组及其他辅助机组)提供能量。 (5)传动系统

组成:联轴器、离合器、变速箱、皮带传动、链条传动等装置 作用:把动力传递给泥浆泵、绞车和转盘(三大工作机) (6)控制系统 组成:机械控制、气控制、电控制和液控制等。 作用:控制各系统、设备按工艺要求进行。司钻通过钻机上司钻控制台可以完成几乎所有的钻机控制:如总离合器的离合;各动力机的并车;绞车、转盘和钻井泵的起、停;绞车的高低速控制等。 (7)钻机底座系统 组成:钻台底座、机房底座。 作用:支撑和安装各钻井设备和工具,提供钻井操作场所,方便钻机设备的移运。 (8)辅助设备系统 组成:供气设备、辅助发电设备、井口防喷设备、钻鼠洞设备及辅助起重设备等。 作用:协助主系统工作,保证钻井的安全和正常进行。

第 10 章 钻柱

第十章钻柱一.常用单词和短语 drilling string 钻柱 bit 钻头 cutter 牙轮 motor bit 马达(高转速)钻头break in bit 磨合钻头 bit dull grading 钻头磨钝分级nozzle 喷嘴 clipper 钳子 snap ring 水眼卡子 center jet 中间喷嘴 bit program 钻头设计 bit record 钻头记录 bit gauge 钻头规 bit size 钻头尺寸 bit breaker 钻头盒子 steel bit 钢齿钻头 insert bit 镶齿钻头rock bit 牙轮钻头 PDC bit 聚晶金刚石复合片钻头 bit sub 钻头接头 shock sub 减振器 junk(boot)basket 打捞杯 drill collar 钻铤 monel drill collar 无磁钻铤 stabilizer 稳定器 drill pipe 钻杆 HWDP=heavy weight drill pipe加重钻杆drilling jar 随钻震击器 Kelly 方钻杆 TDS=top drive system顶部驱动系统single 单根 stand 立柱 tool joint 接头 二.阅读练习 1.关于钻杆的往来函件1 From: Ahmed Hamid 自:阿哈默德·哈密德 Sent: Wednesday, August 08, 2001 11:33 AM 发送:星期三,2001年8月8日,上午11:33 To: Les Lee; Rig 5003 至:莱斯·李 Cc: Mohammad Bidi; Wang; Morris Smith 抄送:谟罕默德·比的,王,毛瑞斯·斯密斯Subject: Washout of DP in Rig 03 主题:03队刺钻杆 Gents,先生们:

钻井设计

钻井工程设计指导 前言 一、钻井设备 二、井身结构设计 三、钻具组合设计 四、钻井液设计 五、钻井参数 六、油气井压力控制 七、固井设计 前言 钻井是石油、天然气勘探与开发的主要手段。钻井工程质量的优劣和钻井速度的快慢,直接关系到钻井成本的高低,油田勘探开发的综合经济效益及石油工业发展速度。 钻井程设计是钻井施工作业必须遵循的原则,是组织钻井生产和技术协作的基础,搞好单井预算和决算的唯一依据。钻井设计的科学性,先进性关系到一口井作业的成败和效益。科学钻井水平的提高,在一定程度上依靠钻井设计水平的提高。 搞好钻井工程设计也是提高技术管理和加强企业管理水平的一项重要措施,是钻井生产实现科学化管理的前提。 钻井工程设计应包括以下方面的内容: 1.地面井位的选择及钻井设备的确定; 2.井身结构的确定; 3.钻柱设计与下部钻具的组合; 4.钻井参数设计; 5.钻井液设计;

6.油气井压力控制; 7.固井设计; 一钻井设备 (一) 钻进设备的选择 钻井设备可以按设计及分类细分为若干部件系统。这些系统可分为: 1.动力系统; 2.起升系统; 3.井架及井架底座; 4.转盘; 5.循环系统; 6.压力控制系统。 这些系统是选择钻井设备的基础。钻井设备的选择主要依据钻机类型,地表条件及钻井设计所确定的最大载荷而定。 (二) 钻井设备选择实例 表1-1是大庆地区45110钻井队芳深三井的钻进设备记录。

二井身结构设计 (一) 井身结构确定的原则 1.能有效的保护油气层,使不同压力梯度的油气层不受泥浆污染损害。 2.应避免漏、喷、塌卡等情况发生,为全井顺利钻进创造条件,使钻井周期最短。 3.钻下部高压地层时所用的较高密度泥浆产生的液柱压力,不致压裂上一层管鞋处薄弱的露地层。 4.下套管过程中,井内泥浆液柱压力之间的压差,不致产生压差卡套管事故。 (二) 井身结构设计步骤 1.根据地区特点和井的自身条件,确定在保证工程需要的条件下应下几层套管,做出井身结构设计图。 2.确定套管尺及相应钻头尺寸。 3.确定各层套管的下入深度。 (三) 套管下入深度的确定方法 1.确定各套管下入深度初选点H ni

(完整版)梁柱布置

二、关于结构平面布置: 2.1 框架柱 2.1.1 柱平面布置 (1)各柱宜分布均匀 ①柱分布均匀,亦及各区域侧移刚度接近,水平力作用时,扭转作用减弱。 ②每个柱所分担竖向荷载比较接近 ③梁跨度接近相等,不会形成长短跨,梁受力更合理 (2)各柱宜成排布置,X、Y 向分别对齐 ①框架梁易贯通,梁柱之间易于形成典型框架,使得传力明确 ②框架梁易于形成连续梁(当转角〉15°时,一般不再认为是连续梁) 3)柱间距考虑梁的经济跨度,柱经济间距6m~9m ①若跨度太小,梁截面有下限(一般框架梁最小高度500,最小宽度250),造成梁配筋均为构造配筋 ②若跨度太大:从梁的角度,一方面梁截面大,影响使用净高;另一方面,可能使梁设计由挠度控制,非强 度控制。从柱角度,可能柱承担竖向力大,柱截面大,影响功能使用,或者带来基础处理等其他方面问题。 4)在能够通过计算的情况下,柱能少布,尽量少布置。 ①可以使得使用空间更为灵活 ②多一根柱意味着多一个基础,尤其对于桩基础,可能造成造价大幅提高 5)柱布置应充分尊重建筑使用功能(结构服务于建筑) ①竖向构件不应挡门,挡窗等其他立面洞口 ②不应占交通通道(过道、走廊、楼梯间等),或者影响交通通道宽度 ③柱布置,除非使用功能允许,不应设置在功能房间中间(优先布置在墙角,或墙内) ④柱间距应结合不同建筑物,不用功能特点,进行布置。例如带地下车库,应考虑停车 位距离,按模数布置,避免空间浪费。 (6)柱布置在安全的前提下,应充分考虑甲方要求。 ①例如,增加竖向构件,则建筑面积按全面积计算,悬挑按半面积计算 ②例如,甲方为偷面积,需要楼板开洞,此中间不能有竖向构件,否则应计算面积 (7)其他因素 2.1.2 框架柱截面 ( 1 )柱截面计算控制因素: ①框架柱截面一般受轴压比控制 由:卩=N/FA,当轴压比不满足要求时,一般采用提高混凝土强度或者采用加大截面两种方式;当然综合考虑由于布置不合理时,应重新进行结构布置,以减小柱轴力。 结合:SATWE计算结果轴压比,进行查看但注意:不宜同时在某层既改变截面又改变混凝土强度等级,应错开操作。 同时在控制轴压比时应注意,当结构较高,柱截面较大时,往往每层柱剪跨比较大,此时轴压比控制值,应根据规范适当减小(柱截面越大表现越突出)。

钻柱强度计算新方法

钻柱强度计算新方法 韩志勇 (石油大学石油工程系,山东东营257062) 摘要 提出了一种钻柱强度计算新方法。可用于钻柱的强度设计和强度校核。新方法和传统方法相比,有以下五个特点:(1)对钻柱每一个断面都进行强度校核;(2)对管的内壁和外壁分别进行强度校核;(3)利用计算机进行断面上有关内力的计算;(4)用“液压系数”处理液压环境对钻柱轴向力的影响;(5)考虑液压环境引起的附加剪应力的影响。作者认为,“浮力系数”一次不甚恰当,应该用“液压系数”。详细地给出了各种液压环境下钻柱液压系数的计算公式及算例。并指出了新方法所属概念和共识的适用范围。 主题词 钻柱力学;钻井设计;强度;计算 0 引言 对钻柱在垂直井眼、倾斜井眼、弯曲井眼内,以及在循环条件下的轴向力计算问题,以有详细的论述和相关计算公式[1 ~4] 。但对一些问题的论述和钻柱强度计算公式的推导,还 有不完善的地方,本文对此作进一步阐述。文中给出的所有公式,均可按法定计量单位运算。使用常用单位时,应进行换算。 1 钻柱强度计算公式 1.1 安全系数和相当应力计算公式 微段的上断面的内缘处: N i =σs/σei )(3)(2 22ni mi bi a ei ττσσσ+++= 微段的上断面的外缘处: N o =σs/σeo )(3)(222no mo bo a eo ττσσσ+++= 式中,Ni 和No —分别为钻柱计算断面内缘、外缘处的强度安全数;

σs —钻柱钢材的最小屈服极限; σei 和σeo —分别为钻柱计算断面内、外缘处的相当应力; σa —钻柱计算断面上的轴向应力; σbi 和σbo —分别为钻柱计算断面内、外缘处的弯曲应力; τmi 和τni —分别为钻柱计算断面内缘处的扭应力和附加剪应力; τmO 和τnO —分别为钻柱计算断面外缘处的扭应力和附加剪应力; 1.2 轴向应力σa 的计算 σa =σz +σf +σp 式中,σz —由重力和液压力引起的轴向力; σf —钻柱轴向运动摩阻力引起的轴向应力; σp —钻压引起的轴向应力; 1.3 弯曲应力σbo 和σbi 的计算 若已知断面上的弯矩,可用下式计算: )(324 4i o i b bi D D D M ?=πσ ) (3244i o o b bo D D D M ?= πσ 若已知井眼曲率,可用下式计算: K ED i bi 21 =σ K ED o bo 2 1 =σ 若考虑接头影响,可用下式计算: )tanh(2U U K ED i bi =σ ) tanh(2U U K ED o bo =σ 其中,ρ??= L U 2 1 EI F z = ρ 式中,M b —计算断面的弯矩;

(二)井斜及其控制技术

(二)井斜及其控制技术 一、柴达木盆地勘探开发以来,井斜问题一直是影响钻井速度和井身质量的一个难题,大家虽然作了很多工作,取得一定进展,但井斜控制一直未很好解决,总结已钻井经验教训,对指导和提高钻井水平十分重要。统计分析9.5期间以来,钻井防斜方面所采取的技术(深井、重点井防斜钻具组合见表)可以得出如下结论: 1、在柴达木盆地35个构造上统计53口探井,有14口井井斜超标,占探井比例的26.4%,尤其是其中18口井深超过4000米的井有13口井斜超标,即占深井比例72.22%,这也是深井钻井速度慢的重要原因。 2、统计53口探井钻具结构,只有3口井基本全井使用扶正器钟摆钻具结构,占统计井比例5.66%,浅井段使用扶正器,深井段使用光钻铤的只有4口井,占统计井比例7.55%,近87%的井是使用塔式钻具或单一光钻铤组合,这是井斜不能得到有效控制的重要原因。 3、使用扶正器钻具结构3口井井斜情况分析: (1)、鄂Ⅰ-2井井斜控制: 根据邻井资料该构造浅部和下盘地层的地层倾角大,预计1100米以上地层倾角70°,1100~2000米井段倾角50-30°,邻井多为1200米以浅的井,增斜率1-2°/50m,平均井斜角23.5°(750m),最大井斜角25.5°(760m)。 井斜控制思路与办法 该井在井斜控制方面,主要采取轻压吊打的办法,在567.47米之前,用牙轮钻头,60-70KN钻压钻进,井斜一直控制较好,在567.47-694米井段,采取PDC钻头,30-40KN钻压钻进,井斜在640米后突然增斜,该井的测斜采用每钻进50-100米测斜一次,结果如下:40′/350m,50′/424m,1o/472m,1o15′/533m,2o30′/640m,4o15′/684m,5o/691m。增斜的主要原因是地层特性变化所致。以上井段钻具组合中未使用扶正器,采用塔式钻具,对井眼质量不利,根据邻井资料,该井断层下部井段极易造斜,造成井眼轨迹急剧变化,同时光钻铤钻具钻出的井眼不规则,井眼质量差。井身质量成为制约钻井速度和能否顺利进″套管的重要因素,因此必须设法在钻具中加入钻具扶正器,行电测、下133/ 8 并制定详细的安全技术措施,以保证井身质量和井下安全。

梁柱截面设计

第5章截面设计5.1框架梁 材料:1层用C35 2-7层及屋顶间用C30。 表5-1 框架梁纵向钢筋计算表 层次截 面 实配钢筋 (%) 八层支 座 -92.53 0.006 461 504 414(615) 0.82 0.37 -76.03 <0 461 414 414(615) 0.82 0.37 跨间 45.91 0.006 237 314(461) 0.28 -30.36 <0 461 272 414(615) 0.82 0.58 跨间 28.61 0.02 226 314(461) 0.43 四层支 座 -237.98 0.012 1256 1296.2 520(1570) 0.8 0.94 -207.17 <0 1256 1128.4 520(1570) 0.8 0.94 跨间 97.73 0.012 473.54 420(1256) 0.75 -106.94 <0 1256 1198.21 520(1570) 0.8 1.26 跨间 133.72 0.012 1105.6 420(1256) 1.18 一层 支 座 -266.29 0.02 1256 1450.38 520(1570) 0.8 0.81 -241.12 <0 1256 1313.29 520(1570) 0.8 0.81 跨间 153.39 0.017 783.45 420(1256) 0.65 -139.87 <0 1520 1253.31 520(1570) 0.97 1.26 跨间 174.14 0.103 1436.01 422(1520) 1.22 表5-2 框架梁箍筋计算表 层 次 截 面 实配箍筋() 加密区() 非加密区( )

石油钻采设备及工艺处理在线作业任务(第二次在线作业任务)

第二次在线作业 单选题 (共40道题) 1.( 2.5分)作用在钻头上的压力简称钻压。钻压大小由司钻控制()进行调节。 ? A、钻具高度 ? B、钻井泵排量 ? C、钻具悬重 ? D、钻井泵压力 我的答案:C 此题得分:2.5分 2.(2.5分)钻头转速,对转盘钻而言,即()转速。 ? A、水龙头 ? B、大钩 ? C、转盘 ? D、井下动力钻具的转子 我的答案:C 此题得分:2.5分

3.(2.5分)钻井液性能通常用()表示 ? A、比重、粘度和切力 ? B、比重、温度和切力 ? C、比重、粘度和拉力 ? D、比重、温度和拉力 我的答案:A 此题得分:2.5分 4.(2.5分)平衡压力钻井是指钻井过程中保持井内()相等。 ? A、钻井液动压力与地层孔隙压力 ? B、钻井液静压力与钻井液动压力 ? C、钻井液静压力与地层孔隙压力 ? D、地层膨胀压力与地层孔隙压力 我的答案:A 此题得分:2.5分 5.(2.5分)钻机有()项主要参数。 ? A、2 ? B、4 ? C、6 ? D、8 我的答案:D 此题得分:2.5分

6.(2.5分)方钻杆由( )悬持。 ? A、控制系统 ? B、循环系统 ? C、传动系统 ? D、起升系统 ? E、辅助系统 我的答案:D 此题得分:2.5分 7.(2.5分)以下说法,()正确。 ? A、转盘旋转钻井法中,起升系统由井架、天车及游车组成,以悬持、提升和下放钻柱。 ? B、转盘旋转钻井法中,起升系统由井架、天车、游车、大钩及绞车组成,以悬持、提升和下放钻柱。 ? C、转盘旋转钻井法中,起升系统由天车、游车、大钩及绞车组成,以悬持、提升和下放钻柱。 ? D、转盘旋转钻井法中,起升系统由天车、游车、大钩及水龙头组成,以悬持、提升和下放钻柱。 我的答案:B 此题得分:2.5分 8.(2.5分)以下说法,()正确。 ? A、转盘旋转钻井法中,工作时,动力机驱动绞车,通过水龙头带动井中钻杆柱,从而带动钻头旋转。 ? B、转盘旋转钻井法中,工作时,动力机驱动水龙头带动井中钻杆柱,从而带动钻头旋转。

第5章钻柱

第五章 钻柱 第一节 钻柱的工作状态及受力分析 一、工作状态 起下钻时: 钻柱处于悬持状态--受拉伸(自重),直线稳定状态 正常钻进: P<P1 直线稳定 P1≤P<P2 一次弯曲 P2≤P<P3 二次弯曲 钻柱旋转→扭矩 离心力→下部弯曲半波缩短 上部弯曲半波增长(上部受拉) 结论:变节距的空间螺旋弯曲曲线形状 钻柱在井内可能有4种旋转形式:(P96) a.自转: b.公转:沿井壁滑动。 c.自转和公转的结合:沿井壁滚动。 d.整个钻柱作无规则的摆动: 二、钻柱在井下的受力分析 (1) 轴向拉应力与压应力 拉应力:由钻柱自重产生,井口最大,起钻和卡钻时产生附加拉力。 压应力:由钻压产生,井底最大。应力分布(P97,图3-2) 轴向力零点:钻柱上即不受拉也不受压的一点。 中和点:该点以下钻柱在液体中的重量等于钻压。 (2) 剪应力(扭矩):旋转钻柱和钻头所需的力,井口最大。 (3) 弯曲应力:钻柱弯曲并自转时产生交变的拉压应力。 井眼弯曲→钻柱弯曲 1 32

(4) 纵向、横向、扭转振动 (5) 其他外力:起下钻动载(惯性),井壁磨擦力,钻柱旋转时因离心力引起的弯曲。 综合以上分析:工况不同,应力作用不同,需根据实际工况确定应力状态。 (1) 钻进时钻柱下部:轴向压力、扭矩、弯曲力矩、交变应力; (2) 钻进和起下钻时井口钻柱:拉力、扭力最大+动载 (3) 钻压、地层岩性变化引起中和点位移产生交变载荷。 第二节 钻井过程中各种应力的计算 一、轴向应力计算 (一)上部拉应力计算 1、钻柱在泥浆中空悬 浮力:αρ????=F L g B m α——考虑钻杆接头和加厚影响的重量修正系数,1.05~1.10 钻柱在空气中的重力:αρ????=F L g Q s a 井口拉力:B Q Q a -= a f Q K Q ?= 浮力系数:)1(s m f K ρρ-= ρs --钢的密度,7.85 g/cm 3 拉应力:F Q t =σ 注意计算井口以下任一截面上的拉力不能直接用浮力系数法计算。 2、钻进时 F P B Q a t --=σ

梁柱节点设计

大连世纪商园工程 设计计算书II ——梁柱构件抗震验算与设计 框架柱采用矩形钢管混凝土柱,框架梁为焊接H型钢。本节主要涉及《抗震规范》第5.1.6条、5.4.1条、5.4.2条、8.2.5条、8.2.8条、8.3.1条、8.3.2条和《矩形钢管混凝土结构技术规程》第4.4.3条、6.3.2条、6.3.3条、7.1.4条、7.1.5条、 7.1.6条规定的计算内容。 一、梁柱连接 1、框架梁计算1 选取框架梁H690×300×14×32,各项截面特性指标如下表: 钢材采用Q345钢(fy=345N/mm2)。 1)板件宽厚比 《抗震规范》第8.3.2条规定,超过12层的框架梁、柱板件应符合表8.3.2-2的规定。 翼缘:32mm厚,fy=325N/mm2 板件宽厚比=(300-14)/2/32=4.5 < 10√(235/325)=8.50 符合表8.3.2-2关于框架梁翼缘板件宽厚比的规定。 腹板:14mm厚,fy=345N/mm2 板件宽厚比=(690-2*32)/14=44.7 < 80√(235/345)=66 符合表8.3.2-2关于框架梁腹板板件宽厚比的规定。 2)梁柱节点 按照《抗震规范》第8.2.8条,钢结构构件连接应按地震组合内力进行弹性设计,并应进行极限承载力验算。 本工程框架梁与柱采用全熔透对接焊缝,同时在上下翼缘加楔形盖板进行加强,腹板用高强螺栓与柱连接,具体节点做法见节点图。

a )弹性抗弯强度 梁翼缘与柱子对接焊缝的抗拉强度,计算取盖板厚10mm ,宽按250mm 。 ()()e f f f e M fb t h t fA h t =-++ 6629530032(69032)/1029525010(69010)/10=???-+???+ 2379.7*kN m = 梁截面的屈服弯矩: 32956858.2/102023.2*y M kN m =?= 显然 e y M M >,满足弹性设计要求 根据《抗震规范》第8.2.4条,框架梁的上翼缘采用抗剪连接件与组合楼板连接时,可不验算地震作用下的整体稳定。本工程梁的上翼缘采用栓钉与现浇混凝土楼板连接,不再验算地震作用下的跨中整体稳定。梁端根据《高钢规》第8.5.4条设置隅撑后,下翼缘平面外的计算长度减小,也可以不作验算。 b )极限抗弯强度 P P y M W f = 26 1 [30032(69032)(690232)14]325/104 =??-+-???2498.7*kN m = 梁与柱的连接强度(考虑盖板250x10mm ) ) (t h f A h f A M u e b u Fb u ++= 30032470658=???+25010470(69010)???+ 3791.4*kN m = 1.2 1.22498.72998.41*b P M kN m >=?= 满足要求 c )腹板受剪 框架梁端部腹板采用切剖口熔透焊缝,扣除腹板靠近上下翼缘的切角高度35mm 和50mm 。腹板与柱翼缘熔透焊缝的承载力: 0.58w u f u V A f =30.5814(6902323550)470/102064.6kN =??-?--?= 腹板焊缝连接的抗剪承载力: 0.58u w w ay V h t f >30.5814(690232)345/10=??-??1753.7kN = 同时有(取最小梁跨6.05m):

钻柱设计

第二节钻柱与下部钻具组合设计 一、钻柱设计与计算 合理的钻柱设计是确保优质、快速、安全钻井的重要条件。尤其是对深井钻井,钻柱在井下的工作条件十分复杂与恶劣,钻柱设计就显得更加重要。 钻柱设计包括钻柱尺寸选择和强度设计两方面内容。在设计中,一般遵循以下两个原则: 第一,满足强度(抗拉强度、抗击强度等)要求,保证钻柱安全工作; 第二,尽量减轻整个钻柱的重力,以便在现有的抗负荷能力下钻更深的井。 (一)钻柱尺寸选择 具体对一口井而言,钻柱尺寸的选择首先取决于钻头尺寸和钻机的提升能力。同时,还要考虑每个地区的特点,如地质条件、井身结构、钻具供应及防斜措施等。常用的钻头尺寸和钻柱尺寸配合列于表2-21供参考。 表2-21 钻头尺寸与钻柱尺寸配合 从上表可以看出,一种尺寸的钻头可以使用两种尺寸的钻具,具体选择就要依据实际条件。选择的基本原则是: 1.钻杆由于受到扭矩和拉力最大,在供应可能的情况下,应尽量选用大尺寸方钻杆。 2.钻机提升能力允许的情况下,选择大尺寸钻杆是有利的。因为大尺寸钻杆强度大,水眼大,钻井液流动阻力小,且由于环空较小,钻井液上返速度高,有利于携带岩屑。入境的钻柱结构力求简单,以便于起下钻操作。国内各油田目前大都用127mm(5 in)钻杆。 3.钻铤尺寸决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段(一般应不少一立柱)的外径应不小于允许最小外径,其允许最小钻铤外径为 允许最小钻铤外径=2×套管接箍外径-钻头直径 当钻铤柱中采用了稳定器,可以选用稍小外径的钻铤。钻铤柱中选用的最大外径钻铤应以保证在可能发生的打捞作业中能够被套铣为前提。 在大于241.3mm的井眼中,应采用复合钻铤结构。但相邻两段钻铤的外径一般以不超过25.4mm为宜。 4.钻铤尺寸一般选用与钻杆接头外径相等或相近的尺寸,有时根据防斜措施来选用钻铤的直径。近些年来,在下部钻具组合中更多的使用大直径钻铤,因为使用大直径钻铤具有下列优点: 1)用较少的钻铤满足所需钻压的要求,减少钻铤,也可减少起下钻时连接钻铤的时间; 2)高了钻头附近钻柱的刚度,有利于改善钻头工况; 3)铤和井壁的间隙较小,可减少连接部分的疲劳破坏; 4)利于放斜。 (二)钻铤长度的确定 钻铤长度取决于钻压与钻铤尺寸,其确定原则是:保证在最大钻压时钻杆不承受压缩载

截面设计(梁柱)

截面设计(梁柱)

截面设计 1.1 框架梁 以第1层BC 跨框架梁为例计算。 1 梁正截面受弯承载力计算 支座弯矩:支座B r :γRE M max =172.23kN.m 支座C :γRE M max =197.31kN.m 跨间弯矩取控制截面,即离支座处4.48m 处的正弯矩: γRE M max =236.56kN.m (1)考虑跨间最大弯矩处: 梁下部受拉时,按T 形截面设计;当梁上部受拉时,按矩形截面设计。 翼缘计算宽度当: 1)按跨度考虑,mm 2700m 7.231.83===='l b f 2)按梁间距考虑,mm 30002700300=+=+='n f S b b 3)按翼缘厚度考虑 m m 66535700s 0=-=-=a h h ,1 .0150.06651000>==h h f 此种情况不起主要控制作用,故取mm 2700='f b 梁内纵向钢筋选用HRB400级钢筋(2mm N 360='=y y f f ),518 .0=b ξ ,混凝土等级选用C30 (2 mm N 3.14=c f ),m m 66535700s =-=-=a h h ,因为 ()[]()m kN 52.2374210066510027003.140.121 1?=-????='-''f f f c h h h b f α 上式大于236.56kN.m ,故属于第一类T 形截面。

[] 014.0665 27003.140.11056.23626 12 01=????='= h b f M f c s αα 014.0012.0211211=?--=--=s αξ [] 2 101mm 50.99866527003.14014.00.1=????='=y f c s f h b f A ξα 实配钢筋4C 18(A s =1018mm 2)。 配筋率% 25.0%51.0665 3001018 >=?= =bh A s ρ,满足要求。 梁端截面受压区相对高度: [] 35 .002.0665 27003.140.11018 36010 1<=????= '= h b f A f f c s y αξ,符合三级抗震要 求。 (2)考虑两支座处: 将下部跨间截面的4C 18钢筋伸入支座,作为支座负弯矩作用下的受压钢筋,再计算相应的受拉钢筋A s 。 1)支座B r 上部: () ()003 .06653003.140.13566510183601056.2362 62 010=???-??-?='-''-= bh f a h A f M c s s y s αα 1053.02518.0003.0003.02112110='<=<=?--=--=h a s b s 且ξαξ () ()2 6 0mm 39.759356653601023.172=-??='-=s y s a h f M A 实配钢筋4C 18(A s =1018mm 2)。 配筋率% 25.0%51.0665 3001018 >=?= =bh A s ρ,满足要求。

石油钻机的最大钻柱重量与最大钩载的区别要点

石油钻机的最大钻柱重量与最大钩载的区别 钻井机械第一章 石油钻机是指用来进行石油与天然气勘探、开发的成套钻井设备。盘钻机是成套钻井设备中的基本形式,也称常规钻机。此外,为适应各种地理环境和地质条件加快钻井速度、降低钻井成本、提高钻井综合效益,近年来世界各国在转盘钻机的基础上研制了各种类型的具有特殊用途的钻机,如沙漠钻机、丛式井钻机、顶驱钻机、小井眼钻机、连续柔管钻机等特殊钻机. 现代钻机是一套大型的综合性机组,为了满足油气钻井的需要,整套钻机是由若干系统和设备组成的.本章从整体上,简要介绍关于钻机的基本概念和基本知识。 第一节钻井工艺对钻机的要求及钻机的特点 一、钻井工艺对钻机的要求 钻机设备的配置与钻井方法密切相关,目前,世界各国普遍采用的钻井方法是旋转钻井法。即利用钻头旋转破碎岩石,形成井身;利用钻柱将钻头送到井底;利用大钩、游车、天车、绞车起下钻杆柱;利用转盘或顶部驱动装置带动钻头、钻杆柱旋转;利用钻井泵输送高压钻井液,带出井底岩屑,如右图显然,旋转钻井法要求钻井机械设备具有以下三方面基础能力:(1)旋转钻进的能力:钻井工艺要求钻井机械设备能为钻具(钻杆柱和钻头)提供一定的转矩和转速,并维持一定的钻压(钻杆柱捉用在钻头上的重力)。 (2)起下钻具的能力:钻井工艺要求钻井机械设备应具有一定的起重能力及起升速度(能起出或下入全部钻杆柱和套管柱)。 (3)清洗井底的能力:钻井工艺要求钻井机械设备应具有清洗井底并携带岩屑的能力,能提供较高的泵压,使钻井液通过钻杆柱中孔,冲击清洗井底,并将岩屑带出井外。此外,考虑到钻井作业流动性大的特点,钻机设备要容易安装、拆卸和运输。钻机的使用维修工作必须简便易行,钻机的易损零部件应便于更换。钻机设备的配置和各种设备的工作能力、技术指标都是根据钻井工艺对钻机的以上三项基本要求确定的。在钻机的基本参数中对转盘的转矩与功率、大钩起重及功率、钻井泵的许用泵压与功率提出了要求。在这三组参数中,转盘的转矩,大钩的起重量,钻井泵的许用泵压,都是受到机件强度限制的。在强度满足使用要求的条件下,转盘应具有一定的转速;大钩应具有一定的提升速度;钻井泵应具有一定的排量,否则钻井作业就不能顺利进行。对转矩与转速,起重量与升速,泵压与排量的联合要求,就是工作机对功率的要求。为了保证一定的转速、升速、排量,应该供给一定的功率。

钻完井工程设计方案(

作品简介 本次钻完井设计研究目标为以直井W10为基础钻一孔侧向水平井,且要求穿过靶点1和靶点2,难点在于靶点1、靶点2与直井W10不在一个平面内。本设计在完成设计要求的前提下提出了一套有效、安全、经济的设计方案。 (1)井眼轨道设计 侧井采用两段式井眼剖面轨道,绘制了井眼剖面图。 (2)井身结构设计 设计了满足压力约束条件的井身结构,绘制了井身结构示意图 (3)钻井液设计 选择了各井段钻井液体系,确定了各井段钻井液配置,针对储层性质,提出了完井液的储保护措施 (4)钻柱设计 钻具组合必须满足剖面设计要求,以充分提高钻井速度。 (5)机械破碎参数设计 适应地层特点,提高效率。 (6)固井与完井设计 得到各层套管固井设计结果,确定了各层套管固井施工程序。 (7)HSE 要求 确定了HSE 管理体系中有关健康、安全、环保的有关要求。

钻完井工程设计 第1章地质概况 1.1自然地理概况 现有XXX 油田某区块,W1-W8 为8 口生产井,已经投入生产多年,目前开发面临着诸多问题。W9、W10 为评价井。W1-W8中,仅W7 曾经进行过强化注水。10 口井井位大地坐标见表1-1,井位分布见图1-1。该区域地势比较平坦,主要地貌为波状起伏的低平原,海拔高度在131.77m-141.93m。境内无山岭、丘陵和河流,而多自然泡泊,排水不畅。夏季雨热同期,冬季寒冷漫长,气温变化急剧且多风沙。年平均气温3.4℃,一月份平均气温-19.1℃,七月份平均气温22.9℃,最高气温37.4℃,最低气温-36.2℃。年降雨量445mm 左右,降水主要集中在夏季,属于北温带大陆性季风气候。该区周围有居民点,附近有铁路穿过,交通便利。移动、联通网络均覆盖该地区,通讯发达。该区域生产井集输管网拓扑结构如图1-2 所示 表1-1 W1-W10 井位大地坐标 井号Y(m)X(m) W1110235201007920 W2110234191008309 W3110233321008646 W4110232271009067 W5110232771007249 W6110230801008020 W7110228801008798 W8110228251009439 W9110228261010300 W10110232571010200 图1-1 XXX 油田某区块井位分布图

钻柱

第三章钻柱(Drill String) 钻柱是快速优质钻井的重要工具,它是连通地面与地下的枢纽。在转盘钻井时是靠它来传递破碎岩石所需的能量,给井底施加钻压,以及向井内输送洗井液等。在井下动力钻井时,井底动力机是用钻柱送到井底并靠它承受反扭矩,同时涡轮钻具和螺杆钻具所需的液体能量也是通过钻柱输送到井底的。在钻井过程中,钻头的工作、井眼的状况、甚至井下地层的各种变化,往往是通过钻柱及各种仪表才能反映到地面上来。合理的钻井技术参数及其他技术措施,也只能在正确使用钻柱的条件下才能实现。除正常钻进外,钻井过程中的其他各种作业,如取心、处理井下复杂情况、地层测试、挤水泥、打捞落物等都是依靠钻柱进行的。 钻柱由不同的部件组成,它的组成随着钻井条件和方法的不同而有所区别。其基本组成部分是:方钻杆、钻杆、钻铤、稳定器及接头。方钻杆的作用是将地面转盘的功率传递给钻杆,以带动钻头旋转。钻杆的作用是将地面所发出的功率传递给钻头,并靠钻杆的逐渐加长使井眼不断加深,钻铤位于钻杆的下面,直接与钻头(或井底动力机)连接,依靠其本身的重量进行加压,靠它和稳定器的各种组合来控制井眼的斜度,钻柱的各个不同组成部分的相互连接)是借助钻杆接头或配合接头来实现的。 随着近代钻井深度的不断增加,钻井工艺的不断发展,对钻柱的结构和性能要求越来越高。实践证明,几千米甚至近万米长的钻柱在井下的工作条件是比较复杂的,它往往是钻井设备和工具中比较薄弱的环节。为了快速优质安全地钻达预定深度,必须选用可靠的钻柱。这不仅要求从尺寸配合上选择合适的钻柱,而且应该根据钻柱在井下的工作条件,正确分析钻柱的受力情况,进行强度计算,合理地设计钻柱。特别值得注意的是,钻柱的破坏大多是疲劳破坏所引起的,所以有必要探讨疲劳破坏产生的机理和影响因素,采取各种减少疲劳破坏的技术措施,以便延长钻柱的使用寿命。 第一节钻柱的工作状态及受力分析 一、钻柱的工作状态 钻柱在井下的工作条件随钻井方式(转盘钻井或井下动 力钻井)、钻井工序(如正常钻进、起下钻等)的不同而 异。在不同的工作条件下,钻柱具有不同的工作状态,受到 不同的作用力。为了讨论钻柱的受力及强度设计,必须首先 了解钻柱在整个钻井过程中的工作状态。下面主要对转盘钻 井时钻柱的受力情况加以分析。 在钻井过程中,钻柱主要是在起下钻和正常钻进这两种 条件下工作,在起下钻时,钻柱不接触井底,整个钻柱处于 悬持状态,在自重作用下,钻柱处于受拉伸的直线稳定状 态。在正常钻进时,由于部分钻柱的重量作为钻压施加在钻 头上,使得下部钻柱受压缩,在钻压小和直井条件下,钻柱 也是直的,而当压力达到某一临界值时,下部钻柱将失去直 线稳定状态,而发持弯曲,并且在某个点(称为“切点”) 和井壁接触,这是钻柱第一次弯曲(Buckling of the first order)(图3-1中曲线Ⅰ)。如果继续加大钻压,

井斜计算

井斜计算 最新国内外石油勘探开采技术标准大全 第一节定向井井身参数和测斜计算 一.定向井的剖面类型及其应用 定向钻井就是“使井眼按预定方向偏斜,钻达地下预定目标的一门科学技术”。定向钻井的应用范围很广,可归纳如图9-l所示。 定向井的剖面类型共有十多种,但是,大多数常规定向井的剖面是三种基本剖面类型,见图9-2,称为“J”型、“S”型和连续增斜型。按井斜角的大小范围定向井又可分为:常规定向井井斜角<55° 大斜度井井斜角55~85° 水平井井斜角>85°(有水平延伸段) 二.定向井井身参数 实际钻井的定向井井眼轴线是一条空间曲线。钻进一定的井段后,要进行测斜,被测的点叫测点。两个测点之间的距离称为测段长度。每个测点的基本参数有三项:井斜角、方位角和井深,这三项称为井身基本参数,也叫井身三要素。 1.测量井深:指井口至测点间的井眼实际长度。 2.井斜角:测点处的井眼方向线与重力线之间的夹角。 3.方位角:以正北方向线为始边,顺时针旋转至方位线所转过的角度,该方向线是指在水平面上,方位角可在0—360°之间变化。 目前,广泛使用的各种磁力测斜仪测得的方位值是以地球磁北方位线为准的,称为磁方位角。磁北方向线与正北方向线之间有一个夹角,称磁偏角,磁偏角有东、西之分,称为东或西磁偏角,真方位的计算式如下: 真方位=磁方位角十东磁偏角 或真方位=磁方位角一西磁偏角 公式可概括为“东加西减”四个字。 方位角也有以象限表示的,以南(S)北(N)方向向东(E)西(W)方向的偏斜表示,如N10°E,S20°W。在进行磁方位校正时,必须注意磁偏角在各个象限里是“加上”还是“减去”,如图9-3所示。 4.造斜点:从垂直井段开始倾斜的起点。 5.垂直井深:通过井眼轨迹上某点的水平面到井口的距离。 6.闭合距和闭合方位 (l)闭合距:指水平投影面上测点到井口的距离,通常指靶点或井底的位移,而其他测点的闭合距离可称为水平位移。 (2)闭合方位:指水平投影响图上,从正北方向顺时针转至测点与井口连线之间的夹角。7.井斜变化率和方位变化率:井斜变化率是指单位长度内的井斜角度变化情况,方位变化率是指单位长度内的方位角变化情况,均以度/100米来表示(也可使用度/30米或度/100英尺等)。 8.方位提前角(或导角):预计造斜时方位线与靶点方向线之间的夹角。 三.狗腿严重度 狗腿严重是用来测量井眼弯曲程度或变化快慢的参数(以度/100英尺表示)。可用解析法、图解法、查表法、尺算法等来计算狗腿严重度k。 1.第一套公式 2.第二套公式 cosγ=cosa1cosa2+sina1sina2 cosΔj………………………………………(9-3)

梁柱设计经验结构设计心得

梁柱设计经验结构设计心得 1 一、梁的设计 1.梁尺寸确定。 该工程定为纵横向承重,主要为横向承重,根据梁尺寸初步确定: 主梁高h : (1/81/12)L, 宽b(1/31/2)h 连系梁高h : (1/10-1/15)L, 宽b(1/3-1/2)h 次梁高h : (1/12-1/18)L, 宽b(1/3-1/2)h 2我这里引用一些梁设计的经验: (1).梁上有次梁处(包括挑梁端部)应附加箍筋和吊筋,宜优先采用附加箍筋。 梁上小柱和水箱下, 架在板上的梁, 不必加附加筋。 可在结构设计总说明处画一节点,有次梁处两侧各加三根主梁箍筋,荷载较大处详施工图。 (2).当外部梁跨度相差不大时,梁高宜等高,尤其是外部的框架梁。 当梁底距外窗顶尺寸较小时,宜加大梁高做至窗顶。 外部框架梁尽量做成梁外皮与柱外皮齐平。 当建筑有要求时:梁也可偏出柱边一较小尺寸。梁与柱的偏心可大于1/4柱宽,并宜小于1/3柱宽。(3).折梁阴角在下时纵筋应断开,并锚入受压区内La,还应加附加箍筋 (4).梁上有次梁时,应避免次梁搭接在主梁的支座附近,否则应考虑由次梁引起的主梁抗扭,或增加构造抗扭纵筋和箍筋。(此条是从弹性计

算角度出发)。当采用现浇板时,抗扭问题并不严重。 (5).原则上梁纵筋宜小直径小间距,有利于抗裂,但应注意钢筋间距要满足要求,并与梁的断面相应。箍筋按规定在梁端头加密。布筋时应将纵筋等距,箍筋肢距可不等。小断面的连续梁或框架梁,上、下部纵筋均应采用同直径的,尽量不在支座搭接。 (6).端部与框架梁相交或弹性支承在墙体上的次梁,梁端支座可按简支考虑,但梁端箍筋应加密。 (7).考虑抗扭的梁,纵筋间距不应大于300和梁宽,即要求加腰筋,并且纵筋和腰筋锚入支座内La。箍筋要求同抗震设防时的要求。(8).反梁的板吊在梁底下,板荷载宜由箍筋承受,或适当增大箍筋。梁支承偏心布置的墙时宜做下挑沿。 (9).挑梁宜作成等截面(大挑梁外露者除外)。与挑板不同,挑梁的自重占总荷载的比例很小,作成变截面不能有效减轻自重。变截面挑梁的箍筋,每个都不一样,难以施工。变截面梁的挠度也大于等截面梁。挑梁端部有次梁时,注意要附加箍筋或吊筋。一般挑梁根部不必附加斜筋,除非受剪承载力不足。对于大挑梁,梁的下部宜配置受压钢筋以减小挠度。挑梁配筋应留有余地。