Powermill刀具路径点分布功能在编程中的应用

刀具路径点分布功能在吹瓶模具编程中的应用

刀具路径点分布功能是产生刀具路径时控制其节点按要求分布的优化功能,使用它我们可以确保在不同加工条件下都能做到高质高效的完成加工任务。怎样运用刀具路径点分布功能进行实际加工呢?我们可以一个吹瓶模具的型腔编程为例,按刀具路径点分布功能在不同工序、不同加工条件下的设置,来共同练习其在实际加工中的使用。

在PowerMILL【图形域】内空白处单击右键→【全部删除】→【是】,清空PowerMILL 内所有元素。单击【工具】下拉菜单内【重设表格】选项,使系统恢复到默认状态。

在【PowerMILL资源管理器】中用鼠标右键单击【模型】→【输入模型】将弹出【输入模型】对话框,在此对话框内选择文件“刀具路径点分布模型.igs”,单击【打开】按钮,输入图形文件。

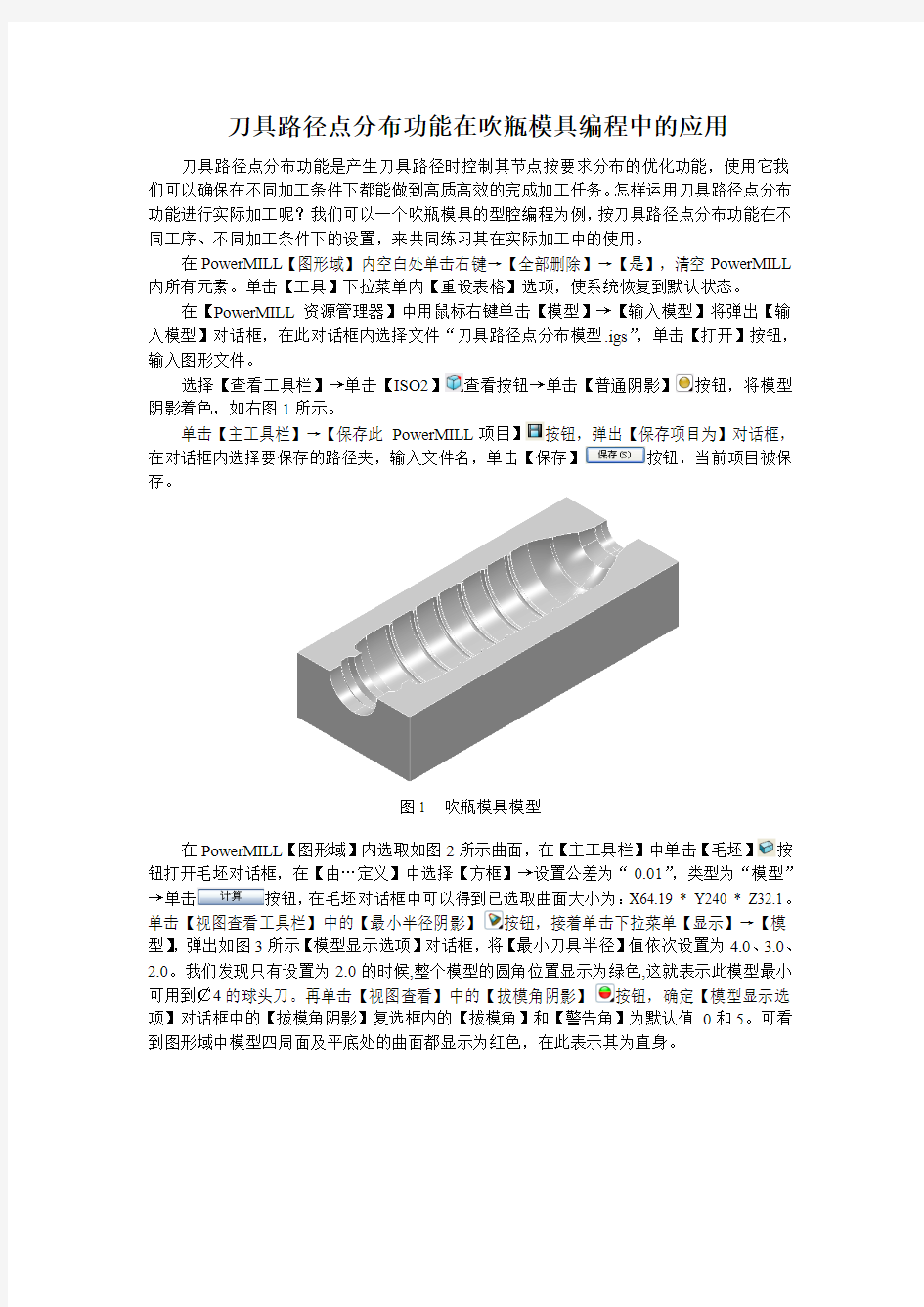

选择【查看工具栏】→单击【ISO2】查看按钮→单击【普通阴影】按钮,将模型阴影着色,如右图1所示。

单击【主工具栏】→【保存此PowerMILL项目】按钮,弹出【保存项目为】对话框,在对话框内选择要保存的路径夹,输入文件名,单击【保存】按钮,当前项目被保存。

图1 吹瓶模具模型

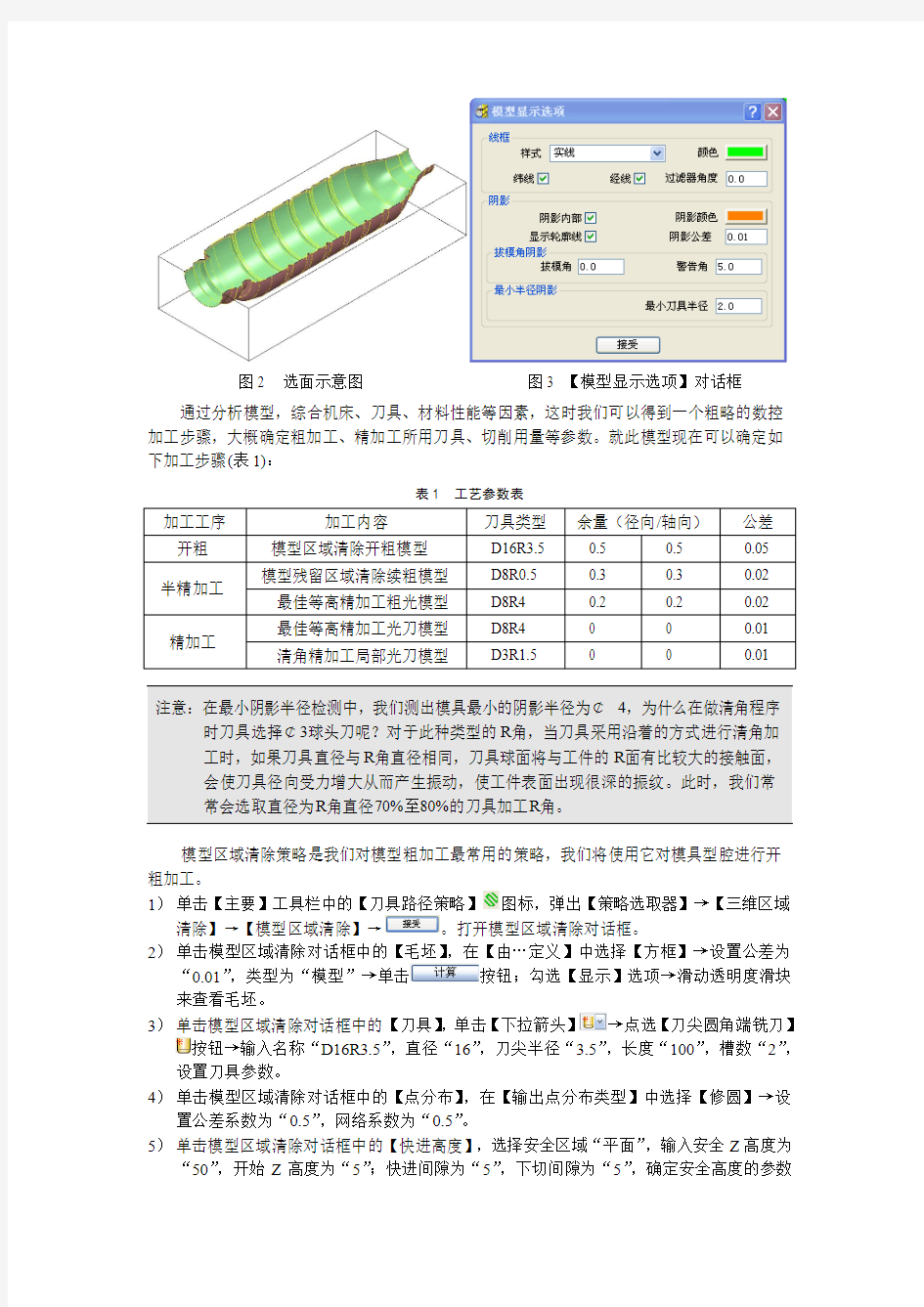

在PowerMILL【图形域】内选取如图2所示曲面,在【主工具栏】中单击【毛坯】按钮打开毛坯对话框,在【由…定义】中选择【方框】→设置公差为“0.01”,类型为“模型”→单击按钮,在毛坯对话框中可以得到已选取曲面大小为:X64.19 * Y240 * Z32.1。单击【视图查看工具栏】中的【最小半径阴影】按钮,接着单击下拉菜单【显示】→【模型】,弹出如图3所示【模型显示选项】对话框,将【最小刀具半径】值依次设置为4.0、3.0、2.0。我们发现只有设置为2.0的时候,整个模型的圆角位置显示为绿色,这就表示此模型最小可用到¢4的球头刀。再单击【视图查看】中的【拔模角阴影】按钮,确定【模型显示选项】对话框中的【拔模角阴影】复选框内的【拔模角】和【警告角】为默认值0和5。可看到图形域中模型四周面及平底处的曲面都显示为红色,在此表示其为直身。

图2 选面示意图图3 【模型显示选项】对话框通过分析模型,综合机床、刀具、材料性能等因素,这时我们可以得到一个粗略的数控加工步骤,大概确定粗加工、精加工所用刀具、切削用量等参数。就此模型现在可以确定如下加工步骤(表1):

表1 工艺参数表

模型区域清除策略是我们对模型粗加工最常用的策略,我们将使用它对模具型腔进行开粗加工。

1)单击【主要】工具栏中的【刀具路径策略】图标,弹出【策略选取器】→【三维区域清除】→【模型区域清除】→。打开模型区域清除对话框。

2)单击模型区域清除对话框中的【毛坯】,在【由…定义】中选择【方框】→设置公差为

“0.01”,类型为“模型”→单击按钮;勾选【显示】选项→滑动透明度滑块来查看毛坯。

3)单击模型区域清除对话框中的【刀具】,单击【下拉箭头】→点选【刀尖圆角端铣刀】

按钮→输入名称“D16R3.5”,直径“16”,刀尖半径“3.5”,长度“100”,槽数“2”,设置刀具参数。

4)单击模型区域清除对话框中的【点分布】,在【输出点分布类型】中选择【修圆】→设置公差系数为“0.5”,网络系数为“0.5”。

5)单击模型区域清除对话框中的【快进高度】,选择安全区域“平面”,输入安全Z高度为“50”,开始Z高度为“5”;快进间隙为“5”,下切间隙为“5”,确定安全高度的参数

设置。

6)双击模型区域清除对话框中的【切入切出和连接】,出现【切入】、【切出】、【连接】三个选项→单击【切入】→在对话框右侧的【第一选择】中选择【斜向】→点选【斜向选项】→设置最大左斜角为“2”,沿着为“直线”,高度为“2”→单击【切出】→在对话框的右侧的【第一选择】中选择【无】→单击【连接】→在对话框的右侧的【短】、【长】、【缺省】均选择【掠过】,确定好刀具路径的切入切出和连接。

7)单击模型区域清除对话框中的【进给和转速】,在对话框右侧的【进给和转速】表格中设置【主轴转速】为“6000”,设置【切削进给率】【下切进给率】【掠过进给率】均为“3000”,确定进给率参数。

8)单击模型区域清除对话框中的【偏置】,在【高级偏置设置】内勾选【删除残留高度】其余两项不用勾,【切削方向】中的【轮廓】及【区域】都选择“顺铣”,【方向】选择“自动”。

9)单击模型区域清除对话框中的【不安全段移去】,勾选【将小于分界值的段移去】【分界值】输入“0.5”,勾选【仅从闭合区域移去段】。

10)单击模型区域清除对话框中的【高速】,勾选【轮廓光顺】设置【半径】为“0.05”,勾选【光顺余量】设置为“10%”,设置【连接】为光顺。

11)单击模型区域清除对话框中的【模型区域清除】,在对话框右侧的【模型区域清除】表格中设置参数如图4→单击按钮→单击,生成模型区域清除刀具路径如图5所示。

图4 【模型区域清除】参数设置图5 【模型区域清除】刀具路径我们在使用模型区域清除策略开粗时,在【输出点分布类型】中选择了【修圆】。现在

我们打开【刀具路径工具栏】单击按钮关闭刀路连接及切入切出的显示,单击按钮打开刀路显示点后,我们可以看到实际加工的刀具路径是由很多蓝色和红色的节点连接直线或圆弧段构成,如图6所示。检查此条刀路后处理出来的NC代码,我们可以看到两个红点之间若有蓝点存在程序处理出的代码是G2或G3,两个红点之间没有蓝点存在程序处理出的代码是G1。这就说明使用修圆选项后,PowerMILL系统会在模型上直的地方输出直线插补,而在有圆弧的地方输出近似的圆弧插补来产生刀具路径。这样的好处是刀路不会像其他几种选项用小段直线逼近圆弧输出小段的直线插补代替圆弧插补。它的NC代码比其他几种选项要小很多,对于预读能力不强的数控系统,加工时更加顺畅更加平滑,加工速度同样也更加快。对于开粗及半精加工来说,使用修圆选项可使我们的加工效率更高。

图6 显示点后的【模型区域清除】刀具路径

12)选择【查看工具栏】→单击【ISO2】查看按钮,打开【ViewMill工具栏】和【仿真工具栏】单击和按钮打开普通阴影仿真界面,在【仿真工具栏】内选择“1”刀具路径,单击按钮仿真的模型开粗后的普通阴影显示如图7所示,单击按钮回到图形域界面。

图7 普通阴影仿真效果

模具半精加工我们将采用模型残留区域清除和最佳等高策略加工。

1)单击【主要】工具栏中的【刀具路径策略】图标,弹出【策略选取器】→【三维区域清除】→【模型残留区域清除】→。打开模型残留区域清除对话框。

2)单击模型残留区域清除对话框中的【刀具】,单击【下拉箭头】→点选【刀尖圆角端铣刀】按钮→输入名称“D8R0.5”,直径“8”,刀尖半径“0.5”,长度“80”,槽数“4”,设置刀具参数。

3)单击模型残留区域清除对话框中的【进给和转速】,在对话框右侧的【进给和转速】表格中设置【主轴转速】为“13000”,设置【切削进给率】【下切进给率】【掠过进给率】均为“3000”,确定进给率参数。

4)双击模型残留区域清除对话框中的【切入切出和连接】,出现【切入】、【切出】、【连接】

三个选项→单击【切入】→在对话框右侧的【第一选择】中选择【斜向】→点选【斜向选项】→设置最大左斜角为“2”,沿着为“直线”,高度为“1”→单击【切出】→在对话框的右侧的【第一选择】中选择【无】→单击【连接】→在对话框的右侧的【短】、【长】、【缺省】均选择【掠过】,确定好刀具路径的切入切出和连接。

5)单击模型残留区域清除对话框中的【残留】,在【残留加工】中选择“刀具路径”和“1”

刀路,设置【检测材料厚于】为“0”,设置【扩展区域】为“3”,设置参考的加工刀路。6)单击模型残留区域清除对话框中的【接近】,勾选【增加从外侧接近】,设置接近毛坯的方式。

7)单击模型残留区域清除对话框中的【模型残留区域清除】,在对话框右侧的【模型残留区域清除】表格中设置参数如图8→单击按钮→单击,生成模型残留区域清除刀具路径如图9所示。

图8 【模型残留区域清除】参数设置图9 【模型残留区域清除】刀具路径

8)在【ViewMill工具栏】内单击按钮打开普通阴影仿真界面,在【仿真工具栏】内选择“2”刀具路径,单击按钮仿真的模型续粗后的普通阴影显示如图10所示,单击按钮回到图形域界面。

9)单击【主要】工具栏中的【刀具路径策略】图标,弹出【策略选取器】→【精加工】→【最佳等高精加工】→。打开最佳等高精加工对话框。

图10 普通阴影仿真效果图11 选面示意图

10)单击最佳等高精加工对话框中的【刀具】,单击【下拉箭头】→【球头刀】按钮→输入名称“B8”,直径“8”,长度“80”,槽数“2”,设置好刀具参数。

11)单击最佳等高精加工对话框中的【剪裁】,在图形区域模型上选取如图11所示曲面,单

击【产生边界】下拉箭头,点选【产生已选曲面边界】按钮,弹出【已选曲面边界】对话框。在【已选曲面边界】对话框内设置【公差】为“0.02”,【余量】为“0.2”,依次单击对话框内按钮和按钮,产生已选曲面边界。单击按钮打开【曲线编辑器】对话框,在【曲线编辑器】内单击按钮打开偏置变换模式对话框,在对话框【距离】内输入“0.3”,敲击键盘“Enter”(回车键)确认将边界扩大0.3MM。12)单击最佳等高精加工对话框中的【点分布】,在【输出点分布类型】中选择【公差并保留圆弧】→设置公差系数为“0.5”,网络系数为“0.5”,勾选【接触点法线】。

13)双击最佳等高精加工对话框中的【切入切出和连接】,出现【切入】、【切出】、【连接】三个选项→单击【切入】→在对话框右侧的【第一选择】中选择【曲面法向圆弧】→点选【角度】→设置圆弧跨的角度为“90”→点选【半径】→设置曲面法向圆弧半径为“2”→单击【切出】→在对话框右侧的【第一选择】中选择【曲面法向圆弧】→点选【角度】→设置圆弧跨的角度为“90”→点选【半径】→设置曲面法向圆弧半径为“2”

→单击【连接】→在对话框的右侧的【长/短分界值】设定区分长短连接的距离为“5”

→选择【短】连接为“直线”→【长】、【缺省】连接均选择【掠过】,确定好刀具路径的切入切出和连接。

14)单击最佳等高精加工对话框中的【进给和转速】,在对话框右侧的【进给和转速】表格中设置【主轴转速】为“13000”,设置【切削进给率】【下切进给率】【掠过进给率】均为“3000”,确定进给率参数。

15)单击最佳等高精加工对话框中的【最佳等高精加工】,在对话框右侧的【最佳等高精加工】表格中设置参数如右图12→单击按钮→单击,删除靠近分型面的碎刀路后,生成的最佳等高精加工刀具路径如图13所示。

16)双击激活【PowerMILL资源管理器】→【刀具路径】元素目录下的“3”刀具路径,单

击右键在刀具路径右键菜单内单击,打开刀具路径对话框,在对话框内单击【基于此刀具路径产生一新的刀具路径】按钮复制出刀具路径“3_1”。

17)单击最佳等高精加工对话框中的【剪裁】,在图形区域模型上选取如图14所示曲面,单

击【产生边界】下拉箭头,点选【产生已选曲面边界】按钮,弹出【已选曲面边界】对话框。在【已选曲面边界】对话框内设置【公差】为“0.02”,【余量】为“0.2”,依次单击对话框内按钮和按钮,产生已选曲面边界。单击按钮打开【曲线编辑器】对话框,在【曲线编辑器】内单击按钮打开偏置变换模式对话框,在对话框【距离】内输入“0.3”,敲击键盘“Enter”(回车键)确认将边界扩大0.3MM。

图12 【最佳等高精加工】参数设置 图13 【最佳等高精加工】刀具路径

图14 选面示意图 图15 附加刀具路径对话框

18)单击最佳等高精加工对话框中的【最佳等高精加工】,在右侧的【最佳等高精加工】表格中单击【封闭式偏置】取消勾选,单击按钮→单击,删除靠近分型面的碎刀路后,生成的最佳等高精加工刀具路径。

19)双击激活【PowerMILL 资源管理器】【刀具路径】元素目录下的“3”刀具路径,在资

源管理器中按住“Ctrl ”键及鼠标左键将“3_1”刀具路径拖动到“3”刀具路径上,松开鼠标左键弹出如图15所示对话框,单击

按钮将两条刀具相同的刀路合并成一

条刀路,如图16所示。 20)在【ViewMill 工具栏】内单击按钮打开普通阴影仿真界面,在【仿真工具栏】内选

择“3”刀具路径,单击按钮仿真的模型续粗后的普通阴影显示如图17所示,单击按钮回到图形域界面。

图15 附加后的“3”刀具路径 图16普通阴影仿真效果 模具精加工我们将分两步进行,先采用最佳等高精加工策略光刀模具型腔,最后再用清角精加工策略局部光刀R 角。

1) 双击激活【PowerMILL 资源管理器】→【刀具路径】元素目录下的“3”刀具路径,单

击右键在刀具路径右键菜单内单击,打开刀具路径对话框,在对话框内单击【基于此刀具路径产生一新的刀具路径】按钮复制出刀具路径“3_2”,将【刀具路径名称】改为“4”。

2) 右键单击【PowerMILL 资源管理器】【边界】元素目录下的“1”边界弹出右键菜单,在

右键菜单内单击【选取曲面】,在图形区域模型上选取的曲面如图11所示。

3) 单击最佳等高精加工对话框中的【剪裁】,单击【产生边界】下拉箭头,点选【产生已选曲面边界】按钮,弹出【已选曲面边界】对话框。在【已选曲面边界】对话框内勾选【顶部】,设置【公差】为“0.01”,【余量】为“0”,依次单击对话框内

按钮和按钮,产生已选曲面边界。单击按钮打开【曲线编辑器】对话框,

在【曲线编辑器】内单击按钮打开偏置变换模式对话框,在对话框【距离】内输入“0.3” ,敲击键盘“Enter ”(回车键)确认将边界扩大0.3MM 。

4) 单击最佳等高精加工对话框中的【点分布】,勾选【限制最大三角形长度】,设置【最大

三角形长度】为“0.3”。

5) 单击最佳等高精加工对话框中的【最佳等高精加工】,在对话框右侧的【最佳等高精加

工】表格中设置参数如右图17→单击按钮→单击

,删除靠近分型面的

碎刀路后,生成的最佳等高精加工刀具路径如图18所示。

6)双击激活【PowerMILL资源管理器】→【刀具路径】元素目录下的“4”刀具路径,单

于此刀具路径产生一新的刀具路径】按钮复制出刀具路径“4_1”。

7)右键单击【PowerMILL资源管理器】【边界】元素目录下的“2”边界弹出右键菜单,在右键菜单内单击【选取曲面】,在图形区域模型上选取的曲面如图14所示。

8)单击最佳等高精加工对话框中的【剪裁】,单击【产生边界】下拉箭头,点选【产生已选曲面边界】按钮,弹出【已选曲面边界】对话框。在【已选曲面边界】对话框内设置【公差】为“0.01”,【余量】为“0”,依次单击对话框内按钮和

按钮,产生已选曲面边界。单击按钮打开【曲线编辑器】对话框,在【曲线编辑器】内单击按钮打开偏置变换模式对话框,在对话框【距离】内输入“0.3”,敲击键盘“Enter”(回车键)确认将边界扩大0.3mm。

9)单击最佳等高精加工对话框中的【最佳等高精加工】,在右侧的【最佳等高精加工】表格中单击【封闭式偏置】取消勾选,单击按钮→单击,删除靠近分型面的碎刀路后,生成的最佳等高精加工刀具路径。

10)双击激活【PowerMILL资源管理器】【刀具路径】元素目录下的“4”刀具路径,在资源管理器中按住“Ctrl”键及鼠标左键将“4_1”刀具路径拖动到“4”刀具路径上,松开鼠标左键弹出附加刀具路径对话框,单击按钮将两条刀具相同的刀路合并成一

条刀路,如图19所示。

图19 附加后的“4”刀具路径图20普通阴影仿真效果

10)在【ViewMill工具栏】内单击按钮打开普通阴影仿真界面,在【仿真工具栏】内选择“4”刀具路径,单击按钮仿真的模型续粗后的普通阴影显示如图20所示,单击按钮回到图形域界面。

11)单击【主要】工具栏中的【刀具路径策略】图标,弹出【策略选取器】→【精加工】→【清角精加工】→。打开清角精加工对话框。

12)单击清角精加工对话框中的【刀具】,单击【下拉箭头】→【球头刀】按钮→输入名称“B3”,直径“3”,长度“15”,槽数“2”,设置好刀具参数。

13)单击清角精加工对话框中的【点分布】,单击【限制最大三角形长度】取消勾选,设置【网格系数】为“0.1”。

14)单击清角精加工对话框中的【进给和转速】,在对话框右侧的【进给和转速】表格中设置【主轴转速】为“18000”,设置【切削进给率】【下切进给率】【掠过进给率】均为“2000”,确定进给率参数。

15)双击清角精加工对话框中的【切入切出和连接】,出现【切入】、【切出】、【连接】三个选项→单击【切入】→在对话框右侧的【第一选择】中选择【曲面法向圆弧】→点选【角度】→设置圆弧跨的角度为“90”→点选【半径】→设置曲面法向圆弧半径为“1”

→单击【切出】→在对话框右侧的【第一选择】中选择【曲面法向圆弧】→点选【角度】→设置圆弧跨的角度为“90”→点选【半径】→设置曲面法向圆弧半径为“1”→单击【连接】→在对话框的右侧的【长/短分界值】设定区分长短连接的距离为“3”→选择【短】连接为“直线”→【长】、【缺省】连接均选择【掠过】,确定好刀具路径的切入切出和连接。

16)单击清角精加工对话框中的【拐角探测】,在对话框右侧的【拐角探测】表格中选择【参考线刀具】为“B6”→设置【重叠】为“0.3”→设置【探测限界】为“165”→勾选【移去深切削】,设置加工的范围。

17)单击清角精加工对话框中的【清角精加工】,在对话框右侧的【清角精加工】表格中设置参数如右图21→单击按钮→单击,生成的清角精加工刀具路径如图22所示。

图21 【清角精加工】参数设置图22 【清角精加工】刀具路径

17)在【ViewMill工具栏】内单击按钮打开普通阴影仿真界面,在【仿真工具栏】内选择“5”刀具路径,单击按钮仿真的模型续粗后的普通阴影显示如图23所示,单击按钮回到图形域界面。

通过上述几个工序,加工此模具型腔的刀具路径已生成,按照一般的编程流程,要确保刀具路径精准、实际加工过程安全、工艺合理,接下来就有必要对这些刀具路径做必要的检查,再次确定工艺和参数设置准确无误。

图23 普通阴影仿真效果

刀具路径点分布功能在PowerMILL系统里是保证加工质量与加工效率非常重要的一个选项,它也是在日常加工时最容易发生问题的一项。下面的例子是使用不同点分布设置后,零件加工出来的实际效果。

在PowerMILL【图形域】内空白处单击右键→【全部删除】→【是】,清空PowerMILL 内所有元素。单击【工具】下拉菜单内【重设表格】选项,使系统恢复到默认状态。选择下拉菜单中的【文件】→【打开项目】→选择文件“点分布实际加工→单击【确定】,打开项目文件“点分布实际加工”。

图24 【平行精加工】点分布设置图25 显示点后的【平行精加工】刀具路径

双击激活【PowerMILL资源管理器】→【刀具路径】元素目录下的“000C”刀具路径,

单击右键在刀具路径右键菜单内单击,打开刀具路径对话框单击按钮打开对话框

表格,单击【点分布】可看到如图24参数设置。在【刀具路径工具栏】单击按钮关闭刀路连接及切入切出的显示,单击按钮打开刀路显示点,在图形域我们可以看到如图25所示刀具路径。

双击激活【PowerMILL资源管理器】→【刀具路径】元素目录下的“000D”刀具路径,

单击右键在刀具路径右键菜单内单击,打开刀具路径对话框单击按钮打开对话框

表格,单击【点分布】可看到如图26参数设置。在【刀具路径工具栏】单击按钮关闭

刀路连接及切入切出的显示,单击按钮打开刀路显示点,在图形域我们可以看到如图27所示刀具路径。

图26 【平行精加工】点分布设置图27 显示点后的【平行精加工】刀具路径

图28是刀具路径“000C”和“000D”使用高速加工中心加工后的效果图。

a)刀具路径“000C”加工后照片b)刀具路径“000D”加工后照片

图28 比较示意图

对比两张照片我们可以发现,当限制了【最大三角形长度】和【点分离距离】后,零件加工后的表面质量有了很大的提高。综上所述,我们可以将点分布的运用大概归类为以下四种:

1)按开粗效率考虑:对于圆弧曲面较多的零件,若是机床的预读能力不强,使用修圆方式的点分布,可让程序在零件的转角修圆处、曲面的圆弧位置及刀路的光顺连接处,采用圆弧插补的形式输出NC代码。这样可以让NC程序的数据量较小,机床在预读程序时可有较长的缓冲时间,加工时机床运行得更顺畅加工时间也相对较少。

2)按零件加工的质量和精度考虑:如果我们的加工中心经过了对圆弧插补功能的调试,使用圆弧插补数控系统可以足够保证零件的加工精度,那么我们就采用修圆方式产生刀具路径;如果机床不能保证圆弧插补的精度,那么我们可以采用默认的方式公差并保留圆弧产生刀具路径。

3)按机床的存取数据的能力考虑:有些老式的机床本身的内存较少,程序存储的空间有限,

而且又不可以进行同步传输加工。如果我们的程序太大,机床存储不了,就必须分成很多段来加工零件。这时采用修圆方式产生刀路,输出的NC代码以圆弧插补的形式走圆弧,可以大大减少程序的数据,不用将程序分解就可以存入机床加工。

4)按五轴机床考虑:在加工刀轴变化较快又较大的零件时,常常会由于刀路中两个节点间距离太大,且从一个节点的刀轴到另一个节点的刀轴变化较大,造成刀轴变换时引起工件过切。为了控制刀轴的转换,我们会强制刀路产生时输出更多的均匀节点,每个节点控制一个刀轴,使得刀轴变换更顺滑转换不会太突然。此时,我们就要使用重新分布和点分布距离两个选项来产生刀具路径。

刀具路径常见问题解答

刀具路径常见问题解答 主要内容 加工基础 刀具与材料 平面雕刻加工 曲面雕刻加工 公共参数 刀具路径管理 典型加工路径 2.1加工基础 1、什么是数控加工? 数控加工就是将加工数据和工艺参数输入机床,机床的控制系统对输入信息进行运算与控制,并不断地向驱动系统发送运动脉冲信号,驱动系统将脉冲信号进行转换与放大处理,然后由传动机构驱动机床运动,从而完成零件加工。 2、数控加工一般包括那些内容? 1)对图纸进行分析,确定加工区域; 2)构造加工部分的几何形状; 3)根据加工条件,选择加工参数,生成加工路径; 4)刀具路径分析、模拟;

5)开始加工; 3、数控系统的控制动作包括那些? 1)主轴的起、停、转速、转向控制; 2)进给坐标轴的坐标、速度、进给方式(直线、圆弧等); 3)刀具补偿、换刀、辅助动作(机台锁紧/松开、冷却泵等开关); 4、常见的数控系统的有那些? Funuc, Siemens, Fidia, Heidenhain, Fagor, Num, Okuma, Deckel, Mitsubishi 5、普通铣削和数控铣削的主要区别是什么? 普通铣削的进给运动以单轴运动为主,数控铣削实现了多轴联动。 6、数控铣削加工常用的刀具是哪些? 面铣刀、立铣刀、盘铣刀、角度铣刀、键槽铣刀、切断铣刀、成型铣刀。 7、数控加工中需要考虑的切削要素包括那些? 主要考虑的因素是最大切除效率和主轴转速,最大切削效率决定于进给速度、吃刀深度、侧向进给量;主轴转速影响切削速度、每齿每转进给量。 8、影响切削加工的综合因素包括那些? 1)机床,机床的刚性、功率、速度范围等 2)刀具,刀具的长度、刃长、直径、材料、齿数、角度参数、涂层等; 3)工件,材质、热处理性能、薄厚等; 4)装卡方式(工件紧固程度),压板、台钳等; 5)冷却方式,油冷、气冷等; 9、数控铣加工的如何分类? 一般按照可同时控制而且相互独立的轴数分类,常见的有两轴加工、两轴半加工、三轴加工、四轴加工、五轴加工。 10、四轴加工的对象是什么? 主要用于加工单个的叶轮叶片、圆柱凸轮等。 11、五轴加工的对象是什么? 主要用于加工整体叶轮、机翼、垂直于曲面的直壁等。

课题4二维刀具路径

课题4 二维刀具路径 4.1 工作设定 工作设定包括工件原点、工件尺寸、工件类型等,用户可以通过上图的对话框对工件属性进行具体设定。4.2 外形铣削(Contour) 外形铣削加工即沿着由串连曲线所定义的外形轮廓线生成铣削加工路径。利用该命令可以生成2D或3D 的外形刀具路径,2D外形刀具路径的切削深度固定不变,而3D外形刀具路径的切削深度随串连外形的高度变化。

?加工高度设置 安全高度(Clearance):是指数控加工中基于换刀和装夹工件而设定的高度,也是加工程序的起始与结束高度,通常一个工件加工完毕后刀具所停留的高度应高于工件与夹具的最高点。 参考高度(Retract):又称为工件的安全高度,设置值一般高于工件的最高点,在每道工序完成后刀具将退至此高度再进行下一工序的切削。 进给下刀位置(Feed plane):又称为工序的安全位置,设置值一般高于工件的最高点,刀具快速移动到此高度后将会以切削进给速度开始进刀切削。 工件表面(Top of stock):用于定义工件表面的坐标位置,其参数设定需根据坐标的设置位置而定。 深度(Depth):用于定义工件的加工深度。 ?刀具补偿设置 ●补正形式 电脑:计算刀具加工路径时,计算机自动将刀具中心向指定方向偏移刀具半径的距离,产生的NC 程序中不再含有刀具半径补偿指令(G42/G42),补偿方向可指定左补偿或右补偿。 控制器:计算刀具路径时不考虑刀具因素,在加工切削时由机床控制器进行半径补偿,输出的NC 程序中含有刀具半径补偿指令。 磨损:系统将同时采用计算机与控制器补偿,且补偿方向相同。由计算机补偿计算的刀具半径为理想半径尺寸(未磨损),而由控制器补偿的半径则为刀具磨损量值(负值)。 两者磨损:系统将同时采用计算机与控制器补偿,但补偿方向相反,即当计算机左补偿时,控制器采用右补偿。 关:不补偿,刀具中心与工件轮廓重合。 ●补正方向

Mastercam挖槽加工刀具路径操作举例

Mastercam挖槽加工刀具路径操作举例 挖槽铣削用于产生一组刀具路径去切除一个封闭外形所包围的材料,或者一个铣平面,也可以粗切削一个槽。挖槽加工刀具路径由两组主要的参数来定义:挖槽参数和粗加工/精加工参数。下面接着上面的例子介绍挖槽加工刀具路径的生成。挖槽铣削刀具路径构建步骤: (1)Main menu→Toolpaths→Pocket→Solids,首先将如图j所示的Edges、Loop项设置为N,Faces项设置为Y。然后选择所加工零件的内部型腔底面轮廓,连续选择Done,系统弹出如图k所示挖槽对话框。 (2)设置Tool parameters项,由于该槽需要粗加工和精加工两道工序,首先生成粗加工刀具路径,故在此选择直径为15mm的端铣刀进行粗加工。 (3)设置Pocketing parameters项参数。各参数项的意义如下: 1)Machining direction栏 设置加工方向。铣削的方向可以有两种,顺铣和逆铣。顺铣指铣刀的旋转方向和工件与刀具的相对运动进给方向相同;逆铣指铣刀的旋转方向与刀具的进给方向相反。 2)Depth cuts 项 本项的参数大部分与轮廓铣削相同,只是增加了一项Use island depth一项,该项用于选择是否接受槽内的岛屿高

度对挖槽的影响,如果接受岛屿高度的影响,挖槽时会依岛屿的高度将岛屿和海的高度差部分挖掉;若关闭该选项,刀具路径绕过岛屿。 3)Facing 项 Facing对话框各参数的意义: ①overlap percentage:可以设置端面加工的刀具路径,重叠毛坯外部边界或岛屿的刀具路径的量,该选项是清除端面加工刀具路径的边,并用一个刀具直径的百分率来表示。该区域能自动计算重叠的量。也就是说刀具可以超出挖槽地边界扩大挖槽的范围。 ②overlap amount:可以设置端面加工刀具路径重叠毛坯外部边界或岛屿的量,该选项能清除端面加工刀具路径的边,并在XY轴作为一个距离计算,该区域等于重叠百分率乘以刀具直径。 ③Approach distance:该距离参数是确定从工件至第一次端面加工的起点的距离,它是输入点的延伸值。 ④Exit distance:退刀线的线长。 ⑤Stock about islands:可以在岛屿上表面留下设定余量。 4)remachining项 remachining项用于重新计算在粗加工刀具不能加工的毛坯面积,构建外形刀具路径去除留下的材料,留下的材料可根据以前的操作和刀具尺寸进行计算。 5)Open项 通过对Open项参数的设置可以忽略岛屿进行挖槽加工。 6)Advanced项 Advanced项对话框部分参数解释: = 1 \* GB3 ①Tolerance for remachining and constant overlap 使用螺旋下刀的方式加工或者做残料清角。公差值是由刀具的百分比运算得到,一个小的公差值可构建一个精密的刀具路径。残料加工时,一个较小公差可产生较大的加工面积,输入下面两个公差值的任一个:Percent for tool:设置公差是用刀具直径的指定百分率。 Tolerance:直接指定距离来设置公差。 = 2 \* GB3 ②Display stock for constant overlap spiral:选择该选项可以显示刀具切除的毛坯。 (4)选择roughing/finishing parameters对话框,得到如图m所示对话框。roughing/finishing parameters参数对话框部分参数解释: 1)rough:选择铣削图像中的一种方法,作挖槽铣削,每一种粗加工型式有图示说明。 = 1 \* GB3 ①Zigzag:双向切削,该方式产生一组来回的直线刀具路径来粗铣挖槽。刀具路径的方向是由粗切角

五轴数控加工的刀具路径规划与动力学仿真

五轴数控加工的刀具路径规划与动力学仿真 【摘要】五轴数控作为航天、航空、国防、能源加工的重要方法,对提高制造水平以及工业技术具有重要作用。近年来,被广泛应用于各军事工业以及民用工业中,由于它在传统三轴加工的基础上增加两个自由度,所以用五轴加工能获得更好的加工质量与生产效率。本文结合五轴数控加工,对刀具路径规划以及动力学仿真进行了简要的探究和阐述。 【关键词】五轴数控加工;刀具路径;规划;动力学仿真 传统的三轴数控加工通过刀具平动实现各零件加工;五轴数控在三轴机床的基础上,增加了两个旋转轴,让刀具能在工作空间向任意方向移动。五轴数控加工的优势是通过控制刀轴,在改变刀轴方向的同时,从源头上避免零件与刀具干涉,进行叶轮整体与螺旋桨等相对复杂的零件加工,更好的匹配工件曲面以及刀具几何,在有效切宽的同时,进一步实现大型敞口曲面零件加工;在转变加工环境的同时,用刚度相对较低的刀具,减小刀具伸量。另外,控制刀轴方向还可以有效控制切削区域,在减小刀具磨损以及切削力的过程中,确保表面加工质量。但是由于旋转运动的引入,在刀轴更加灵活的同时,也增加了刀具规划的难度;由于进给速度不同,在瞬时变化的过程中,切削力与动力学等问题越来越复杂。 一、五轴数控加工的刀具路径规划 刀具路径规划作为整个数控的核心技术,在复杂的五轴刀具加工中,除了必须满足几何约束外,还必须整合物理因素以及动态特性。对于加工较难的工件,物理因素与动态特性主要取决于加工质量与效率,这也是刀具路径必须考虑的方面。在规划刀具路径时,必须在无干扰的基础上,通过改善刀轴方向,进一步扩大切削面积。 (一)干涉避免 目前,没有干涉的刀位规划可以分成:可达性以及后检测先规划的方法。干涉避免作为复杂曲面加工必须考虑几何约束。先生成后检测,是先生成刀具路径,再进行对应的干涉规划,通过改善刀轴方向,进一步避免干涉;而在可达性的基础上进行刀具规划,则是直接形成刀具路径的重要方法。先生成后检测的工作重心集中在调整刀轴方向以及检查干涉中。数控程序的刀位点通常有几万到十几万行,在检查中需要花费大量资源以及计算时间。所以研究重点必须放在检查干涉效率上。在复杂零部件加工时,后检测的方法需要不断调整刀轴方位,在干涉检查中,根据几何约束,进一步强化刀轴方向。 可达性规划方法,首先,应该在离散的触点中计算出对应的方向,再规划刀具路径,这种方法不仅可以正确判断零件的加工性,还可以有效减少刀具路径检测与调整。在刀具无干涉优化路径中,也可以根据机床刀轴方向,在努力克服刀轴方向难题的同时,计算刀轴需要的时间与资源。因此,研究重点必须放在刀具可达方向上。主要有:可视锥法与空间法,空间法的关键是映射到对应的空间。 (二)加工效率 到目前为止,五轴数控加工的重点仍是球头刀,由于效率不高,规划简单,所以必须调整姿态、位置,让刀触点轨迹接近理论曲面,进而不断扩大给定精度的宽度。对于敞口、平坦的曲面,如何充分利用五轴机床的潜力已逐渐成为当今研究的热点。在研究集中性圆环刀、平底刀加工,或者圆锥刀、圆柱刀加工时,根据数控加工要求,在靠点成形的过程中,有效控制刀具切削面积,提高加工效率,或者直接“宽行加工”。在这个过程中,单参数包络原理也就是五轴数控的加工成形原理,真实的加工误差就是包络面与工件曲面的法向误差。因此,怎样在单个刀位规划中,整合工件曲面与刀具包络面就成了非常重要的问题,甚至直接影响刀位精度。由于操作复杂性以及难度,很多数控加工单位都使用了简化处理的方法,把刀位规划成单个刀位,在工件曲面与刀具曲面优化中,根据优化模型真实反映加工进程,对刀位

PowerMILL 培训教程-刀具路径模板

16. 刀具路径模板 刀具路径模板是通过在标准的刀具路径策略表格中填写上用户指定的设置/值,然后将此策略以模板形式保存供将来使用的一种模板文件。 设置模板路径 下面的设置仅需设置一次,此后可在此目录下保存任意数量的模板。 ? 删除全部并重设表格。 ? 从主菜单中选取工具 > 自定义路径。 ? 从下拉菜单中选取模板路径。 点击增加路径按钮,打开下面的表格。 ? 点击C:\ 下的文件夹 Temp 。 ? 点击 Make New Folder 。

于是在Temp 文件夹下产生一新的文件夹 New Folder 。 ? 将文件夹名称改变为Templates 。 ? 点击文件夹 Templates 。 ? 再次点击 Make New Folder 。 ? 将此文件夹重新命名为 My Toolpaths

? 回到文件夹 Templates 。 ? 点击确定。 于是即将路径设置到 C:\Temp\Templates ? 点取关闭。 ? 点击刀具路径策略图标, 打开下图所示表格。 我们可看到表格中新添了一个名称为 My Toolpaths 的页面。进入此页面后,目前页面为空的,但这就是刀具路径模板文件将保存的地方。

产生模板 至此,我们设置完毕 ‘My Toolpaths ‘ 的路径。下面即可产生用户定义的刀具路径模板并将模板文件保存到此路径下。 ? 删除全部并重设表格。 ? 打开刀具路径策略中的偏置区域清除模型表格。 如果在模板中定义刀具,每次打开模板时, PowerMILL 将复制该刀具。因此,最好是不要在刀具路径模板中包含刀具。定义边界和参考线时也是如此。 如果存在激活刀具,则打开刀具路径策略表格时,该刀具将自动被列入表格中。在这种情况下,可通过PowerMILL 浏览器取消刀具的激活状态,这样表格中的刀具选项将无效。 ? 改变余量为0.5,行距为10,下切步距为3。 ? 设置Z 轴下切为斜向,点取斜向选项,将最大左切角改变为5。 ? 接受(但不应用)此偏置区域清除模型表格。 ? 右击此刀具路径,从弹出菜单中选取保存为模板。

mastercam二维零件设计与轮廓加工刀具路径

第2章二维零件设计及轮廓加工刀具路径 二维零件设计是MasterCAM造型设计的基础,应用非常广泛。本章通过一个典型零件说明MasterCAM的零件造型、设计方法、编辑技巧及二维轮廓刀具路径的生成方法。 2.1 零件设计过程及典型编辑方法的应用 图2-1 图2-2

.专业整理. 图2-1a为零件的立体图,图2-1b为此零件的标注尺寸,图2-2为加工过程仿真后的效果图。 以下操作步骤为图2-1a中零件的设计、编辑过程。 步骤一基本设置 层(Level):1 颜色(Color):绿色(10) Z向深度控制:0 线型(Style):实线(Solid) 线宽(Witdth):2 绘图面(Cplane):俯视图(T) 视图面(Gview):俯视图(T) 步骤二建立工件设计坐标系,绘制一矩形 按功能键F9,在屏幕中间出现一个十字线,即为工件设计坐标系。 绘制矩形方法如下:选择主菜单(Main Menu)-绘图(Create)-矩形(Rectangle)-两点(2 points) 输入左上方端点:-40,50 回车 右下方端点:0,-50 回车 结果如图2-3所示。 .学习帮手.

图2-3 图2-4 步骤三绘制圆 选择主菜单(Main Menu)-绘图(Create)-圆弧(Arc)-圆心、半径(Circ pt+rad) 输入半径:50 回车 圆心:-80,0 回车 按Esc键结束绘制圆。结果如图2-4所示。 步骤四打断圆与直线 选择主菜单(Main Menu)-修整(Modify)-打断(Break)-两段(2 pieces) 用鼠标拾取图2-4中的圆C1,并拾取断点位置于圆上P1位置,则圆被打断为两段,断点分别为P1和P2,如图2-4所示; 拾取图2-4中的直线L1,并拾取断点位置于直线中点P3位置; 打断后的图素与原图素只有拾取图素时才能分辨出,拾取选中的部分,颜色会发生变化。 步骤五修剪 选择主菜单(Main Menu)-修整(Modify)-修剪(Trim)-两图素(2 entities)

Powermill刀具路径点分布功能在编程中的应用

刀具路径点分布功能在吹瓶模具编程中的应用 刀具路径点分布功能是产生刀具路径时控制其节点按要求分布的优化功能,使用它我们可以确保在不同加工条件下都能做到高质高效的完成加工任务。怎样运用刀具路径点分布功能进行实际加工呢?我们可以一个吹瓶模具的型腔编程为例,按刀具路径点分布功能在不同工序、不同加工条件下的设置,来共同练习其在实际加工中的使用。 在PowerMILL【图形域】内空白处单击右键→【全部删除】→【是】,清空PowerMILL 内所有元素。单击【工具】下拉菜单内【重设表格】选项,使系统恢复到默认状态。 在【PowerMILL资源管理器】中用鼠标右键单击【模型】→【输入模型】将弹出【输入模型】对话框,在此对话框内选择文件“刀具路径点分布模型.igs”,单击【打开】按钮,输入图形文件。 选择【查看工具栏】→单击【ISO2】查看按钮→单击【普通阴影】按钮,将模型阴影着色,如右图1所示。 单击【主工具栏】→【保存此PowerMILL项目】按钮,弹出【保存项目为】对话框,在对话框内选择要保存的路径夹,输入文件名,单击【保存】按钮,当前项目被保存。 图1 吹瓶模具模型 在PowerMILL【图形域】内选取如图2所示曲面,在【主工具栏】中单击【毛坯】按钮打开毛坯对话框,在【由…定义】中选择【方框】→设置公差为“0.01”,类型为“模型”→单击按钮,在毛坯对话框中可以得到已选取曲面大小为:X64.19 * Y240 * Z32.1。单击【视图查看工具栏】中的【最小半径阴影】按钮,接着单击下拉菜单【显示】→【模型】,弹出如图3所示【模型显示选项】对话框,将【最小刀具半径】值依次设置为4.0、3.0、2.0。我们发现只有设置为2.0的时候,整个模型的圆角位置显示为绿色,这就表示此模型最小可用到¢4的球头刀。再单击【视图查看】中的【拔模角阴影】按钮,确定【模型显示选项】对话框中的【拔模角阴影】复选框内的【拔模角】和【警告角】为默认值0和5。可看到图形域中模型四周面及平底处的曲面都显示为红色,在此表示其为直身。

数控加工刀具路径拟定

图2-3-1车削加工X 、Z 向安全间隙设计 2.3 数控加工刀具路径拟定 CNC 加工的刀具路径指,加工过程中,刀具刀位点相对于工件进给运动的轨迹和方向。刀具路径一般包括:从起始点快速接近工件加工部位,然后以工进速度加工工件结构,完成加工任务后,快速离开工件,回到某一设定的终点。可归纳为两种典型的运动:点到点的快速定位运动——空行程;工作进给速度的切削加工运动——切削行程。 确定刀具走刀路线的原则主要有以下几点: ⑴规划安全的刀具路径,保证刀具切削加工的正常进行。 ⑵规划适当的刀具路径,保证加工零件满足加工质量要求。 ⑶规划最短的刀具路径,减少走刀的时间,提高加工效益。 2.3.1规划安全的刀具路径 在数控加工拟定刀具路径时,把安全考虑放在 首要地位更切实际。规划刀具路时,最值得注意的 安全问题就是刀具在快速的点定位过程中与障碍物 的碰撞。为了节省时间,刀具加工前接近工件加工 部位,完成加工任务后,快速离开工件,常用快速 点定位路线。快速点定位时,刀具以最快的设定速 度移动,一旦发生碰撞后果不堪设想。 1.快速的点定位路线起点、终点的安全设定 工艺编程时,对刀具快速接近工件加工部位路线的终点和刀具快速离开工件路线的起点的位置应精心设计,应保证刀具在该点与工件的轮廓应有足够的安全间隙,避免刀具与工件的碰撞。 在拟定刀具快速趋近工件的定位路径时,趋向点与工件实体表面的安全间隙大小应有谨慎的考虑。如图2-3-1,刀具相对工件在Z 向或X 向的趋近点的安全间隙设置多少为宜呢?间隙量小可缩短加工时间,但间隙量太小对操作工来说却是不太安全和方便,容易带来潜在的撞刀危险。对间隙量大小设定时,应考虑到Z0的加工面是否已经加工到位,若没有加工,还应考虑可能的最大的毛坯余量。若程序控制是批量生产,还应考虑更换新工件后Z 向尺寸带来的新变化,以及操作员是否有足够的经验。

第3章 挖槽刀具路径的应用

第3章 挖槽刀具路径的应用 本章通过几个典型零件,说明MasterCAM的挖槽刀具路径的生成方法以及有关二维刀具路径的生成技巧。 3.1 挖槽刀具路径生成过程 图3-1a为一个零件的立体图,零件高度为20mm,挖槽深度为15mm,图3-1b为加工过程仿真后的效果图。 图 3-1 挖槽刀具路径生成过程如下: 步骤一读入文件 文件名:Ch3_1_1.MC8 存储该文件的零件图形如图3-2所示。 图 3-2 步骤二加工上表面 1.设置

视图面(Gview):(俯视图T) 关闭毛坯轮廓显示,即在图3-3中,使“显示毛坯(Display stock)”选择框未选中; 图 3-3 2.选择主菜单(Main Menu)-刀具路径(Toolpaths)-表面加工(Face) 3.串接被加工的上表面轮廓,串接后的结果,如图3-4所示,整个方框轮廓被选中,串接起始点为P1点,如图3-4所示; 图 3-4 4.用鼠标单击主菜单区的“Done”,结束串接操作,进入表面加工刀具参数(Tool parameters)设置对话框;

5.选择直径为50mm的端铣刀,由于在刀具库Tools_mm.tl8中,没有直径为50mm的端铣刀,需要将此刀具添加到刀具库中,具体操作步骤如下: (1)选择直径为25mm的端铣刀,则在“表面加工刀具参数(Tool parameters)设置”对话框中,出现直径为25mm端铣刀的图标,如图3-5所示; 图 3-5 (2)将鼠标移至直径为25mm端铣刀的图标处,单击鼠标右键,则进入“定义刀具(Define Tool)”对话框,设置完毕后,如图3-6所示;

刀具路径与JDPaint40刀具路径比较3分

JDPaint5.0刀具路径与JDPaint4.0刀具路径比较 (技术支持部:回文刚2004-4-2) 2004年1月份我们公司正式推出JDPaint5.0软件,来取代以前使用的JDPaint4.0软件。在这次软件升级中,各个部分都有很大的改变,在刀具路径方面也有较大的变化。下面在这方面进行一下粗略的比较,以便于分公司推行5.0软件。 (一)平面雕刻 5.0软件的平面雕刻部分命令方法基本上和4.0是一样的。但是在加工效果和效率上有明显的差别。 1)区域粗雕刻中新添加的功能 4.0软件中斜线下刀最多只能沿轮廓转一圈,如果设置角度小,这时就不是按照设置 的参数生成了。而5.0软件是严格按照设置的参数生成路径。 这是4.0软件使用0.5度斜线下刀生成的路径 这是使用5.0软件沿轮廓下刀0.5度生成的路径 上面的路径是对同一区域使用相同的加工方法,下刀角度都为0.5度,4.0软件和 5.0软件生成刀具路径的比较。4.0软件的路径由于下刀角度不准确,两层路径的高度 差为2.22MM,而5.0软件路径的高度差为0.5MM。在斜线下刀时,两个重要因素就

是下刀角度和最大吃刀深度。下刀角度要小于副刃偏角。4.0软件的刀具路径实际下刀角度为1.6度,几乎等于副刃偏角,这样斜线下刀的作用就没有了。最大吃刀深度 4.0是 5.0的4倍多,这样相同的情况下,刀具变形就增大了4倍,非常容易出现断刀 现象。 ● 5.0软件中,在开槽中增加了切削量均匀的功能。这个功能是针对锥刀开槽添加的。 由于锥刀在加工深度上越大,加工的宽度就越大,切削量也就随之变大。这样的加工实际上是不等量加工,影响加工效率和刀具寿命。 等的 每 等的 不使用切削量均匀生成的路径使用切削量均匀生成的路径 但是,当刀尖非常小的时候,使用等量切削第一刀的加工量太大,非常容易出现断刀的现象。一般来说,这个功能使用在0.4以上的锥刀。 ●在5.0软件的区域粗雕刻中,也增加了折线下刀,螺旋下刀的功能。这两种下刀方法 都可以降低下刀时的最大吃刀深度。;这样在加工时,就降低了刀具的变形,保证刀具在良好的状态下进行加工。下面说明一下各种下刀方式的具体应用: 螺旋下刀是所有下刀方式中对刀具影响最小的一种下刀方式。在可以使用螺旋下刀时,尽量使用螺旋下刀。一般用于较大区域的加工。 折线下刀主要用于小区域而且狭长的区域的加工中。如狭长的矩形的区域加工,生成不了螺旋下刀,就可以使用折线下刀。 曲面宽度较小,但长度较大 这种情况最适合使用折线下刀 沿轮廓下刀主要用于小区域,可以成环状加工的区域,如一个圆环,沿着他转一圈又回到起点,这种情况,不能使用螺旋下刀时,就可以使用沿轮廓下刀,但要注意下刀角度。

刀具路径常见问题解答

千挑精雕网 北京精雕图培训制作教程精雕图制作系列教程 刀具路径常见问题解答 支持网站:https://www.360docs.net/doc/4712419899.html,/

刀具路径常见问题解答 主要内容 加工基础 刀具与材料 平面雕刻加工 曲面雕刻加工 公共参数 刀具路径管理 典型加工路径

2.1加工基础 1、什么是数控加工? 数控加工就是将加工数据和工艺参数输入机床,机床的控制系统对输入信息进行运算与控制,并不断地向驱动系统发送运动脉冲信号,驱动系统将脉冲信号进行转换与放大处理,然后由传动机构驱动机床运动,从而完成零件加工。 2、数控加工一般包括那些内容? 1)对图纸进行分析,确定加工区域; 2)构造加工部分的几何形状; 3)根据加工条件,选择加工参数,生成加工路径; 4)刀具路径分析、模拟; 5)开始加工; 3、数控系统的控制动作包括那些? 1)主轴的起、停、转速、转向控制; 2)进给坐标轴的坐标、速度、进给方式(直线、圆弧等); 3)刀具补偿、换刀、辅助动作(机台锁紧/松开、冷却泵等开关); 4、常见的数控系统的有那些? Funuc, Siemens, Fidia, Heidenhain, Fagor, Num, Okuma, Deckel, Mitsubishi 5、普通铣削和数控铣削的主要区别是什么? 普通铣削的进给运动以单轴运动为主,数控铣削实现了多轴联动。 6、数控铣削加工常用的刀具是哪些? 面铣刀、立铣刀、盘铣刀、角度铣刀、键槽铣刀、切断铣刀、成型铣刀。 7、数控加工中需要考虑的切削要素包括那些? 主要考虑的因素是最大切除效率和主轴转速,最大切削效率决定于进给速度、吃刀深度、

mastercam刀具路径的编辑1

第4章刀具路径的编辑 本章通过几个典型零件,说明在MasterCAM中,如何通过编辑的方法生成刀具路径以及对刀具路径如何进行编辑、修正,如何使方法更加方便、快捷,技巧性更强。而对已存在的刀具路径进行编辑、修正,可以使系统生成的刀具路径更符合人们的要求,尤其是在曲面加工中,这一方法非常实用,甚至是必不可少。 4.1 刀具路径的镜像复制 刀具路径的镜像复制方法用于产生零件形状具有对称轴的刀具路径。此方法只须生成一个或一组刀具路径,然后用复制的方法产生另一个或另一组与其对称的刀具路径。如图4-1所示的零件,具有对称形状图形,可以只产生左边形状的刀具路径,用复制的方法产生右边形状的刀具路径。 图4-1 步骤一读入文件 文件名:Ch4_1_1.MC8 该文件存储的零件图形如图4-2所示,其中虚线为毛坯线框轮廓,粗实线为图形轮廓。 图4-2 图4-3 步骤二产生挖槽刀具路径 用3.4节的方法产生图4-1所示左边图形的带有起模角的挖槽刀具路径,图4-3为用3.4节中的步骤二产生的刀具路径仿真后的结果。

步骤三镜像复制刀具路径 1. 选择主菜单(Main Menu)-刀具路径(Toolpaths)-下一菜单(Next menu)-转换(Transform) 2. 进入转换操作对话框,设置完毕后,如图4-4所示; 图4-4 3. 用鼠标单击图4-4上部“镜像(mirror)”选项卡,进入转换操作中的“镜像参数设置”对话框,设置完毕后,如图4-5所示; 图4-5 4.用鼠标单击图4-5中下部的“OK”按钮,完成刀具路径的镜像复制操作。 步骤四仿真加工 1. 同时按Alt键和字母O键(Alt+O),进入操作管理对话框,如图4-6所示,用鼠标单击图4-6中右上部“全选(Select All)”按钮,两个刀具路径全被选中,其中第2个刀具路径即为用镜像复制方法产生的刀具路径,如图4-6所示; 2. 用2.5节的方法进行仿真操作,加工过程仿真后的结果,如图4-7所示。 步骤五存储文件 文件名为:Ch4_1_2.MC8

powermill12.编辑刀具路径(绝对实用)

第十二章編輯刀具路徑 刀具路徑 路徑之確認請使用PowerMILL螢幕左側之物件管理區目錄.以下將說明如何編輯已確認之路徑如修剪、複製、分割、反向等。 ?選項options 已選刀具路徑的選項可透過從主功能表中的工具功能表下選取選項,打開選項選單,從選單中選取刀具路徑頁面。

當檢查方框被開起(打勾)時將執行其功能,說明如下: 開啟視窗–當已確認之路徑被作動或選取時將自動顯示其功能的設定視窗。註:此功能須配合自動載入選項開啟使用。 讀取參數–當刀具路徑被選取時自動載入其參數設定值如刀具、公差等切削移動–此參數設定時,你可以輕易的針對已選取的切削路徑作刪除,反向,單雙向互換等局部編輯。 連結移動–此參數設定時,你可以針對已選取的切削路徑作執行連結編輯接觸點法線–當勾選此項目時所產生的切削刀具路徑會以接觸點的法線方向計算,使用於須3D補正或NC須以向量式(I,J,K) 輸 出時使用。 自動作動–在路徑確認時自動設定為作動(選取)狀態。 儲存計算–當勾選此項目時,如已設定專案的儲存名稱若再執行計算兩個刀具路徑以上時專案會自動的做儲存動作。 刀軸長度–當顯示路徑的刀軸方向時,指定所要顯示的長度。 接觸點法線長度–當顯示路徑的接觸點法線時,指定所要顯示的長度。 切削與緩降因子設定–設定切削速率時將自動與此因子相乘定義為緩降 速率之數值,預設值為0.1。 自動讀取切削參數–勾選此選項,作動刀具時將自動讀取進給率資料,不 必再次點選讀取作動刀具資料。

?編輯刀具路徑 刀具路徑的編輯工具可透過PowerMILL物件管理區中要編輯的刀具路徑名稱上按滑鼠右鍵→編輯。其內容如下圖所示。 刀具路徑的編輯工具列可透過PowerMILL物件管理區中的刀具路徑上按滑鼠右鍵->工具列。其內容如下圖所示。

MASTERCAM挖槽刀具路径的应用

第3章挖槽刀具路径的应用 本章通过几个典型零件,说明MasterCAM的挖槽刀具路径的生成方法以及有关二维刀具路径的生成技巧。.... 3.1 挖槽刀具路径生成过程 图3-1a为一个零件的立体图,零件高度为20mm,挖槽深度为15mm,图3-1b为加工过程仿真后的效果图。 图3-1 挖槽刀具路径生成过程如下: 步骤一读入文件 文件名:Ch3_1_1.MC8 存储该文件的零件图形如图3-2所示。 图3-2 步骤二加工上表面 1.设置 视图面(Gview):(俯视图T) 关闭毛坯轮廓显示,即在图3-3中,使“显示毛坯(Display stock)”选择框未选中;

图3-3 2.选择主菜单(Main Menu)-刀具路径(Toolpaths)-表面加工(Face) 3.串接被加工的上表面轮廓,串接后的结果,如图3-4所示,整个方框轮廓被选中, 串接起始点为P1点,如图3-4所示; 图3-4 4.用鼠标单击主菜单区的“Done”,结束串接操作,进入表面加工刀具参数(Tool parameters)设置对话框; 5.选择直径为50mm的端铣刀,由于在刀具库Tools_mm.tl8中,没有直径为50mm的端铣刀,需要将此刀具添加到刀具库中,具体操作步骤如下: (1)选择直径为25mm的端铣刀,则在“表面加工刀具参数(Tool parameters)设置” 对话框中,出现直径为25mm端铣刀的图标,如图3-5所示;

图3-5 (2)将鼠标移至直径为25mm端铣刀的图标处,单击鼠标右键,则进入“定义刀具(Define Tool)”对话框,设置完毕后,如图3-6所示; 图3-6 (3)用鼠标单击图3-6中的的“存入刀具库(Save to library…)”按钮,进入“选择刀具库名称(Select destination library)”对话框,如图3-7所示,选择刀具库名称为TOOLS_MM,单击图3-7中的“保存(S)”按钮;

mastercam刀具路径的编辑2

第5章刀具路径的编辑 本章通过几个典型零件,说明在MasterCAM中,如何通过编辑的方法生成刀具路径以及对刀具路径如何进行编辑、修正,如何使方法更加方便、快捷,技巧性更强。而对已存在的刀具路径进行编辑、修正,可以使系统生成的刀具路径更符合人们的要求,尤其是在曲面加工中,这一方法非常实用,甚至是必不可少。 4.1 刀具路径的镜像复制 刀具路径的镜像复制方法用于产生零件形状具有对称轴的刀具路径。此方法只须生成一个或一组刀具路径,然后用复制的方法产生另一个或另一组与其对称的刀具路径。如图4-1所示的零件,具有对称形状图形,可以只产生左边形状的刀具路径,用复制的方法产生右边形状的刀具路径。 图4-1 步骤一读入文件 文件名:Ch4_1_1.MC9 该文件存储的零件图形如图4-2所示,其中虚线为毛坯线框轮廓,粗实线为图形轮廓。 图4-2 图4-3 步骤二产生挖槽刀具路径 用3.4节的方法产生图4-1所示左边图形的带有起模角的挖槽刀具路径,图4-3为用3.4节中的步骤二产生的刀具路径仿真后的结果。

步骤三镜像复制刀具路径 1. 选择主菜单(Main Menu)-刀具路径(Toolpaths)-下一菜单(Next menu)-转换(Transform) 2. 进入转换操作对话框,设置完毕后,如图4-4所示; 图4-4 3. 用鼠标单击图4-4上部“镜像(mirror)”选项卡,进入转换操作中的“镜像参数设置”对话框,设置完毕后,如图4-5所示; 图4-5 4.用鼠标单击图4-5中下部的“OK”按钮,完成刀具路径的镜像复制操作。 步骤四仿真加工 1. 同时按Alt键和字母O键(Alt+O),进入操作管理对话框,如图4-6所示,用鼠标单击图4-6中右上部“全选(Select All)”按钮,两个刀具路径全被选中,其中第2个刀具路径即为用镜像复制方法产生的刀具路径,如图4-6所示; 2. 用2.5节的方法进行仿真操作,加工过程仿真后的结果,如图4-7所示。 步骤五存储文件 文件名为:Ch4_1_2.MC9

挖槽、钻孔 的刀路定义及自动编程

挖槽、钻孔的刀路定义及自动编程 一、实训目的 ( 1)、熟练掌握 M aster CAM挖槽、钻孔的刀路定义方法 ( 2)、掌握MasterCAM 挖槽、钻孔刀路定义的主要参数设置及其含义 ( 3)、进一步掌握MasterCAM刀路定义的技巧性操作 二、预习要求 认真阅读教材第 6 章微机自动编程与应用的第 4 、 5 、 7 节的内容。 三、实训理论基础 1 .挖槽加工的深度分层设定 挖槽刀路定义时深度分层的参数中,最大粗切量、精切次数、精切量、不提刀设置等和外形铣削概念一致。对于挖槽而言,下述参数是它所特有的。 1 )使用岛屿深度:如果在一个凹槽中的岛屿具有和凹槽不同的顶面深度,则: 当不设定使用岛屿深度时,刀路的计算将认为岛屿和凹槽同样高,即每铣一层都将避开岛屿,而不管实际岛屿顶面在何深度处。 当设定使用岛屿深度时,刀路的计算将考虑岛屿顶面的真实高度,如果岛屿顶面低于凹槽顶面,则在铣削至岛屿顶面前的每一层都将忽略岛屿的存在,在持续往下的分层加工中再避开岛屿 2 )使用子程序:由于挖槽时,每一层的刀路基本相同,因此可考虑使用子程序编程的方法,这样可精简程序。但对每一层刀路不相同的挖槽加工来说,是无法使用子程序的。(比如设定锥度挖槽后就不能使用子程序编程方式。) 3 )锥壁设定 外壁锥度:用以设置槽形外边界周边的锥角。 岛屿锥度:用以设置岛屿周边的锥角。 4 )深度铣削顺序设定:当一个刀路中包含多个间断凹槽,在这些槽区间挖槽的顺序如何,可如下设定: 区域铣削:先将一个槽区域分层铣削完成后,再去分层铣削下一个槽区。 深度铣削:先在一个深度层上将所有的槽区铣削完成后,改变一个深度,再将所有的槽区铣削一遍。 2 .挖槽方式

powermill 培训教程刀具路径模板

249 / 6 16. 刀具路径模板 刀具路径模板是通过在标准的刀具路径策略表格中填写上用户指定的设置/值,然后将此策略以模板形式保存供将来使用的一种模板文件。 设置模板路径 下面的设置仅需设置一次,此后可在此目录下保存任意数量的模板。 ? 删除全部并重设表格。 ? 从主菜单中选取工具 > 自定义路径。 ? 从下拉菜单中选取模板路径。 点击增加路径按钮,打开下面的表格。 ? 点击C:\ 下的文件夹 Temp 。 ? 点击 Make New Folder 。

于是在Temp 文件夹下产生一新的文件夹 New Folder 。 ? 将文件夹名称改变为Templates 。 ? 点击文件夹 Templates 。 ? 再次点击 Make New Folder 。 ? 将此文件夹重新命名为 My Toolpaths

251 / 6 ? 回到文件夹 Templates 。 ? 点击确定。 于是即将路径设置到 C:\Temp\Templates ? 点取关闭。 ? 点击刀具路径策略图标, 打开下图所示表格。 我们可看到表格中新添了一个名称为 My Toolpaths 的页面。进入此页面后,目前页面为空的,但这就是刀具路径模板文件将保存的地方。

产生模板 至此,我们设置完毕 ‘My Toolpaths ‘ 的路径。下面即可产生用户定义的刀具路径模板并将模板文件保存到此路径下。 ? 删除全部并重设表格。 ? 打开刀具路径策略中的偏置区域清除模型表格。 如果在模板中定义刀具,每次打开模板时, PowerMILL 将复制该刀具。因此,最好是不要在刀具路径模板中包含刀具。定义边界和参考线时也是如此。 如果存在激活刀具,则打开刀具路径策略表格时,该刀具将自动被列入表格中。在这种情况下,可通过PowerMILL 浏览器取消刀具的激活状态,这样表格中的刀具选项将无效。 ? 改变余量为0.5,行距为10,下切步距为3。 ? 设置Z 轴下切为斜向,点取斜向选项,将最大左切角改变为5。 ? 接受(但不应用)此偏置区域清除模型表格。 ? 右击此刀具路径,从弹出菜单中选取保存为模板。

MasterCAM第四章挖槽类零件加工编程范例和参数设定

第四章挖槽类零件加工编程范例 范例1 生成零件的挖槽加工路径 本例要点: (1)刀具的创建和选取 (2)刀具参数的设置 (3)挖槽的参数设置 (4)使用等距环切和螺旋式下刀的参数 (5)刀具路径模拟和实体切削仿真 (6)生成数控加工程序 1.利用挖槽加工模块,生成刀具挖槽加工路径 (1)打开文件 单击主功能表中档案→取档,在弹出的文件列表中选择正确的文件路径,并选择4-1.mc9文件,打开图形文件。按F9键显示坐标系。 (2)启动挖槽加工,加工梅花零件内框 选择“回主功能表→刀具路径→挖槽”命令,拾取加工对像,串连,拾取直线1加工开始位置,如图4-1所示。单击执行。 图4-1 梅花图形 提示:挖槽加工的串连纶廓选择时,与选择的串连方向无关。挖槽加工的封闭轮廓只有内与外,没有左与右。 (3).建立新刀具和设定参数 打开挖槽对话框的“刀具参数”选项卡,在刀具列表中单击鼠标右键,弹出菜单中选择“建立新的刀具”选项,系统将弹出如图4-2所示的“定义刀具”对话框,首先进入刀具类型选择,单击“平刀”选项,系统自动切换到“刀具→平刀”选项卡,从中可以设置刀具参数,设置直径为12,其余参数均按默认值。再点击“参数”设置刀具加工参数,如图4-3所示

图4-2 选择刀具形式图4-3 设置刀具参数 点击“工作设定”弹出“工作设定”视窗,进给率的计算选择为依照刀具。确定 在“挖槽”视窗中,选择“挖槽参数”选项卡,设置XY方向预留量设为0,由于零件上表面的Z=0,故设置进给下刀位置为3.0和参考高度设置为30.0,加工深度按零件要求设为-10。注意绝对坐标和增量坐标的选择,参数设置如图4-4所示。 图4-4 挖槽参数 设置分层铣深参数。在“Z轴分层铣深”前打勾,单击“Z轴分层铣深”按钮,打开“Z 轴分层铣深设定”对话框,如图4-5所示,设置分层铣深参数。 最大粗切量为0.5mm; 精铣次数为0; 其余参数按照默认值