强迫对流管簇管外放热系数实验指导书

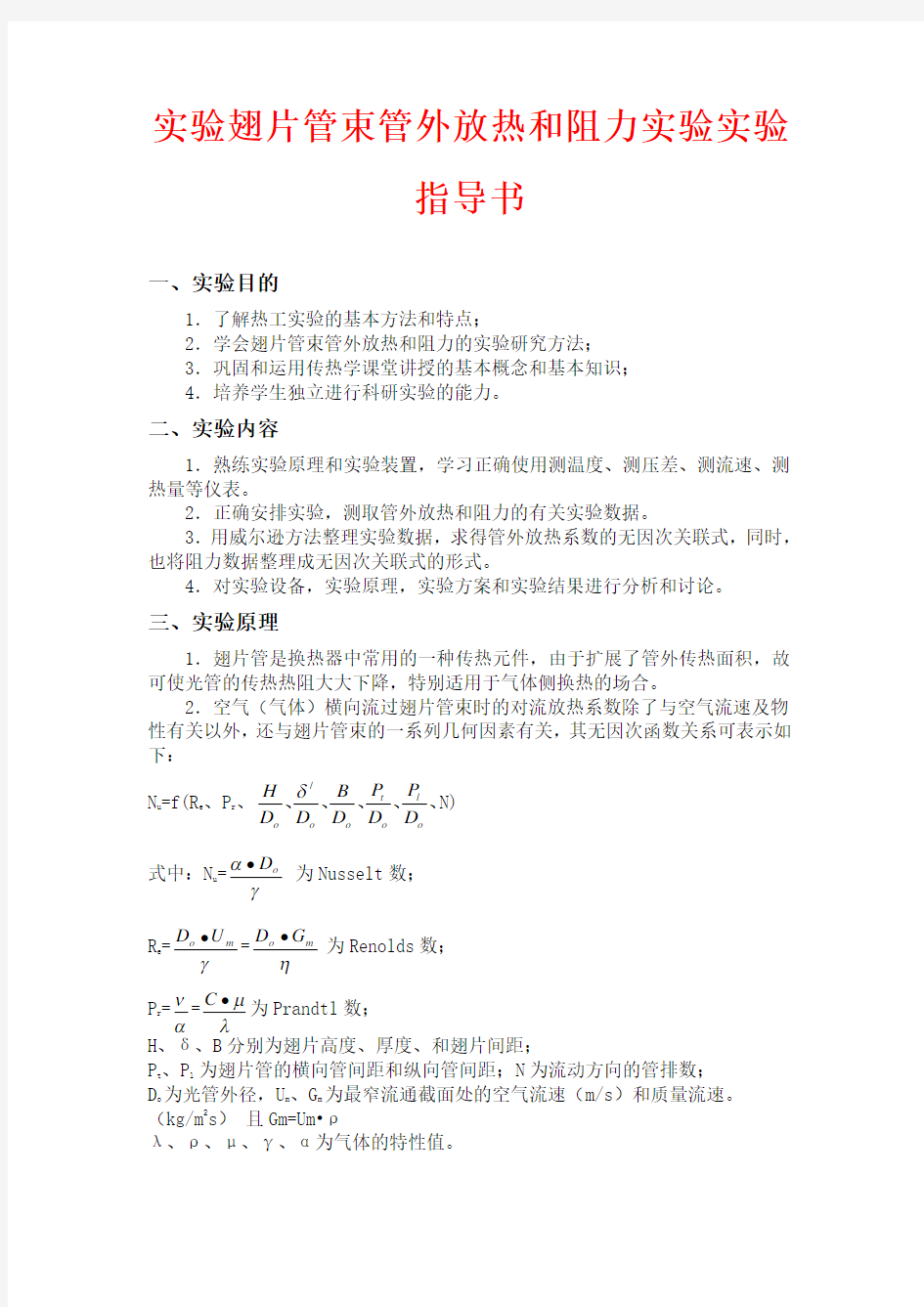

实验翅片管束管外放热和阻力实验实验

指导书

一、实验目的

1.了解热工实验的基本方法和特点;

2.学会翅片管束管外放热和阻力的实验研究方法;

3.巩固和运用传热学课堂讲授的基本概念和基本知识;

4.培养学生独立进行科研实验的能力。

二、实验内容

1.熟练实验原理和实验装置,学习正确使用测温度、测压差、测流速、测热量等仪表。

2.正确安排实验,测取管外放热和阻力的有关实验数据。

3.用威尔逊方法整理实验数据,求得管外放热系数的无因次关联式,同时,也将阻力数据整理成无因次关联式的形式。

4.对实验设备,实验原理,实验方案和实验结果进行分析和讨论。

三、实验原理

1.翅片管是换热器中常用的一种传热元件,由于扩展了管外传热面积,故可使光管的传热热阻大大下降,特别适用于气体侧换热的场合。

2.空气(气体)横向流过翅片管束时的对流放热系数除了与空气流速及物性有关以外,还与翅片管束的一系列几何因素有关,其无因次函数关系可表示如下:

N u =f(R

e

、P

r

、、

、

、

、

、

o

l

o

t

o

o

o

D

P

D

P

D

B

D

D

H/δ

N)

式中:N

u =

γ

α

o

D

?

为Nusselt数;

R e =

γ

m

o

U

D?

=

η

m

o

G

D?

为Renolds数;

P r =

α

ν

=

λ

μ

?

C

为Prandtl数;

H、δ、B分别为翅片高度、厚度、和翅片间距;

P t 、P

l

为翅片管的横向管间距和纵向管间距;N为流动方向的管排数;

D o 为光管外径,U

m

、G

m

为最窄流通截面处的空气流速(m/s)和质量流速。

(kg/m2s)且Gm=Um?ρ

λ、ρ、μ、γ、α为气体的特性值。

此外,放热系数还与管束的排列方式有关,有两种排列方式,顺排和叉排,由于在叉排管束中流体的紊流度较大,故其管外放热系数会高于顺流的情况。

对于特定的翅片管束,其几何因素都是固定不变的,这时,式(1)可简化为:

N u =f (R e 、P r ) (2)

对于空气,P r 数可看作常数,故

N u =f (R e ) (3)

式(3)可表示成指数方程的形式

N u =CR e n (4)

式中,C 、n 为实验关联式的系数和指数。这一形式的公式只适用于特定几何条件下的管束,为了在实验公式中能反映翅片管和翅片管束的几何变量的影响,需要分别改变几何参数进行实验并对实验数据进行综合整理。

3.对于翅片管,管外放热系数可以有不同的定义公式,可以以光管外表面为基准定义放热系数,也可以以翅片管外表面积为基准定义。为了研究方便,此处采用光管外表面积作为基准,即:

()

o wo a Q

n D L T T απ=

???-

(5)

式中:Q 为总放热量,(W ),n 为放热管子的根数,πD 0L 为一支管的光管换热面积(m 2),T a 为空气平均温度(℃),T wo 为光管外壁温度(℃),此处,α的单位为(w/m 2?℃)。

4.如何测求翅片管束平均管外放热系数α是实验的关键。如果直接由式(5)来测求α,势必要测量管壁平均温度T wo ,这是一件很困难的任务。采用一种工程上更通用的方法,即:威尔逊方法测求管外放热系数,这一方法的要点是先测求出传热系数,然后从传热阻中减去已知的各项热阻,即可间接地求出管外放热热阻和放热系数。即

w i

o

i R D D K ---=

αα

111

(6)

式中:K 为翅片管的传热系数,可由实验求出

)

(απT T L D n Q

K v o -???=

(7)

其中:T v 代表管内流体的平均温度。

αi 是管内流体对管内壁的放热系数,可由已知的传热规律计算出来;R w 由管壁的导热公式计算之。

应当指出,当管内放热系数αi >>α时,管内热阻

i

α1

将远远地小于管外热阻

α

1

,这时,αi 的某些计算误差将不会明显地影响管外放热系数α的大小。

5.为了保证αi 有足够大的数值,一般实验管内需采用蒸汽冷凝放热的换热方式。本实验系统中,采用热管作为传热元件,将实验的翅片管,做成热管的冷凝段,即热管内部的蒸汽在翅片管内冷凝,放出汽化潜热,透过管壁,传出翅片管外,这就保证了翅片管内的冷凝过程。这时,管内放热系数αi 可用Nusselt 层流膜层凝结原理公式进行计算,即:

12

1

)()4(88.12

3μρλμαg

i -Γ

=

(8)

式中,i

D rn Q

π=

Γ (9) 为单位冷凝宽度上的凝液量(/kg s m ),其中,r 为汽化潜热(J/kg ),D i 为管子内径,式(8)中第2个括号中的物理量为凝液物性的阻合。

圆筒壁的导热热阻为

i

o w o w D D D R ln 2λ=

m 2

l ℃/w (10)

应当注意,式(6)中的各项热阻都是以光管外表面积基准的。

四、实验设备

实验的翅片管束安装在一台低速风洞中——实验装置和测试仪表如图1所示。试验由有机玻璃风洞,加热管件、风机支架、测试仪表等六部分组成。 有机玻璃风洞由带整流隔栅的入口段,整流丝网、平稳段、前测量段、工作段、后测量段、收缩段、测速段、扩压段等组成。工作段和前后测量段的内部横截面积为300mm ×300mm 。工作段的管束及固定管板可自由更换。 试验管件由两部分组成;单纯翅片管和带翅片的试验热管,但外形尺寸是一样的采用顺排排列,翅片管束的几何特点如表1所示。

4根试验热管组成一个横排,可以放在任何一排的位置上进行实验。一般放在第3排的位置上,因为实验数据表明,自第3排以后,各排的放热系数基本保持不变了。所以,这样测求的放热指数代表第3排及以后各排管的平均放热系数。

试验热管的加热段由专门的电加热器进行加热,电加热器的电功率由电流、电压表进行测量。每一支热管的内部插入一支铜鏮铜热电偶用以测量热管内冷凝段的蒸汽温度

表1

vo ,

偶的电动势由UI60型电位量计进行测量。

图1实验风洞系统简图

1.风机支架

2.风机

3.风量调节手轮

4.过渡管

5.测压管

6.测速段

7. 过渡管

8.测压管

9.实验管段 10. 测压管 11.吸入管 12.支架 13. 加热元件 14.控制盘

空气流的进出口温度由刻度为0.1℃的玻璃温度计进行测量,入口处安装一支,出口处可安装两支,以考虑出口截面上气流温度的不均匀性。空气流经翅片管束的压力降由倾斜式压力计测量,管束前后的静压侧孔都是12个,均布在前后测量段的壁面上。空气流的速度和流量由安装在收缩段上的毕托管和倾斜式压差计测量。

五、实验步骤

1.熟悉实验原理,实验设备;

2.调试检查测温、测速、测热等各仪表,使其处于良好工作状态;

3.接通电加热器电源,将电功率控制在2~3KW之间,预热5~10分钟后,开动引风机,注意到引风机需在空载或很小的开度下启动;

4.调整引风机的阀门,来控制实验工况的空气流速,一般,空气风速应从小到大逐渐增加,实验中,根据毕托管压差读值,可改变 6~7个风速值,这样,就有 6~7个实验工况;

5.在每一个实验工况下,待确认设备处于稳定状态后,进行所有物理量的测量和记录,将测量的量整齐地记收预先准备好的数据记录表格中。 6.进行实验数据的计算和整理,将结果逐项记入数据整理表格中。在整理数据时,可以用手算程序,也可以用预先安排好的计算机程序。

7.对实验结果进行分析和讨论。

应注意,当所有工况的测量结束以后,应先切断电加热器电源,待10分钟后,再关停引风机。

六、数 据 整 理

数据的整理可按下述步骤进行: 1、计算风速和风量 测量截面积的风速

ρ

h

g U ?=

2测

(10)

其中:压差h ? Pa (mm 水柱或kgf/m 2) 空气密度ρ kg/m 3

单位换算系数g=9.82

s

kgf m

kg ?? 故得出速度的单位为m/s

风量:Ma=U 测?F 测?ρ

测

其中:测量截面积F 测=0.075?0.3m 2,测量截面处的密度由出口空气温度T a2确定。

2.空气侧吸热量:

Q l =M a ?C pa ?(T a2-T a1) (11)

3.电加热器功率

Q 2=I ?U

4.加热器箱体散热。因箱体温度很低,散热量小,可由自然对流计算

Q 3=αc ? F b ?(T ω- T 0)

此处,αc 为自然对流散热系数,可近似取αc =5w/m 2?℃进行计算;F 箱为箱体散热面积,T ω箱体温度,T 0为环境温度。

5.计算热平衡误差

1

321)

(Q Q Q Q Q DQ --=

(12)

6.计算翅片管束最窄流通截面处的流速和质量流速

m U F U F ?=

测测

窄

m/s ρ?=m m U G kg/m 2

?s

7.计算R e 数

R e =

μ

m

o G D

8.计算传热系数

?-????=

20/)

(m w T T L D n Q K a v l

π℃

(13) 9.计算管内凝结液膜放热系数

由式(8)进行计算,对于以水为工质的热管,液膜物性值都是管内温度T v 的函数,因此,式(8)可简化为:

31

))(677.93404245623(2

--+=i

l v v l nD Q T T a (14)

10.计算管壁热阻,由式(9)计算 11.由式(6)计算管外放热系数 12.计算λ

i

u aD N =

13.在双对数坐标纸上标绘e u R N -关系曲线,并求出其系数和指数。也可由计算机程序求e u R N -的回归方程。

此外,空气流过管束的阻力P ?一般随e R 数的增加而急剧增加,同时,

与流动方向上的管排数成正比,一般用下式表示

ρ

g NG f P m

22

?

=?

(15)

式中:f 为摩擦系数,在几何条件固定的条件下,它仅仅是e R 数的函数,即

m

e

CR f =

(16)

式(16)中的系数c 和指数m 可由实验数据在双对数坐标上确定。一组实测的实验数据及其整理结果如附录I 所示。其实验结果记录以及数据处理按该表格及公式整理。

空调系统现场查验的执行表格

第二部分空调系统现场查验的执行表格 执行表格目录 表 K-1 建设单位提供的空调系统资料登记表 表 K-2 现场查验小组成员及安全交底会签表 表 K-3 空调系统现场查验计划表 表 K-4 空调系统设备随机图纸、资料及备品备件查验表 表 K-5-1 蒸汽压缩式冷水机组(螺杆、离心)的现场查验表 表 K-5-2 溴化锂吸收式冷水机组的现场查验表 表 K-5-3 锅炉--燃煤锅炉的现场查验表 表 K-5-4 锅炉-燃气锅炉的现场查验表 表 K-5-5 锅炉-电锅炉的现场查验表 表 K-5-6 板式热交换器的现场查验表 表 K-5-7 (冷冻/冷却)循环水泵的现场查验表 表 K-5-8 冷却塔设备的现场查验表 表 K-5-9 空调水系统管线及附件的现场查验表 表 K-5-10 空调通风管道及附件的现场查验表 表 K-5-11 软水处理设备的现场查验表 表 K-5-12 水处理设备的现场查验表 表 K-5-13 新风机、空调机的现场查验表 表 K-5-14 通风机(普通)的现场查验表 表 K-5-15 消防通风系统的现场查验表 表 K-5-16 风机盘管的现场查验表 表 K-5-17 散热器的现场查验表 表 K-5-18 空调房间空调效果检测的记录表

表K-1 建设单位提供的空调系统资料登记表 序号资料内容份数备注1空调系统设施设备清单 2竣工图蓝图 电子图 3图纸会审记录 4设计变更 5主要设备材料仪表的合格证及进场检验报告 6工程设备、风管、管道系统安装及检验记录 7隐蔽工程检查验收记录 8管道试验记录 9设备单机试运转记录 10系统无负荷联合试运转与调试记录 11分部(子系统)工程质量验收记录 12观感质量综合检查记录 13安全、能耗、环保和功能检查资料的检查记录 14系统负荷综合能效的测定和调整报告的检查记录 15设备与系统运行使用、维护保养、修理改造与专业检查 记录 16设备的质量保证书或维保合同 17 18 19 表K-2 现场查验小组成员及安全交底会签表

强迫对流单管管外放热系数测定实验报告【内容充实】

机械强迫对流单管管外放热系数测定装置实验报告 一、实验目的 1、了解对流放热的实验研究方法; 2、测定空气横向流过单管表面时的平均放热系数α,并将实验数据整理成准则方程式; 3、学习测量风速、温度、热量的基本技能。 二、实验原理 根据相似理论,流体受迫外掠物体时的放热系数α与流速、物体几何形状及尺寸、流体物性间的关系可用下列准则方程式描述: Nu=f(Re,Pr) 实验研究表明,流体掠过横向单管表面时,一般可将上式整理成下列具体的指数形式。 式中:c、n、m均为常数,由实验确定, N u m——努谢尔特准则 R e m——雷诺准则 P t m——普朗特准则 上述各准则中,d——实验管外径,作定性尺寸[米] ω——流体流过实验管外最窄面处流速[m/s]

λ——流体导热系数[W/m ˙℃] α——流体导温系数[m 2/s] ν——流体运动粘度[m 2/s] 准则角码“m”表示用流体边界层平均温度 1 ()2 w f m t t t =+作定性温度。 鉴于实验中流体为空气,Prm= 0.7,故准则式可化成:n um em N CR = 本实验的任务在于确定c 与n 的数值,首先使空气流速一定,然后测定有关的数据:电流I 、电压V 、管壁温度 w t 、空气温度f t ,微压计压差h 。至于α、ω在实验中无法直接测得,可通过计算求得,而物性参数可在有关书中查得。得到一组数据后,可得一组R 、N u 值,改变空气流速,又得到一组数据,再得一组R 、N u 值,改变几次空气流速,就可得到一系列的实验数据。 三、 实验设备 本对流实验在一实验风洞中进行。实验风洞主要由风洞本体、风机、移动式不锈钢支架、实验管及其加热器、电测温度计、倾斜式微压计、孔板、功率表以及调压器组成。 由于实验段前有整流段,可使进入实验段前的气流稳定。风量由电子调速调节。实验风洞中安装了一根实验管,管内装有电加热器作为热源,管壁嵌有四支热电偶以测壁温。 四、 实验步骤 1、将孔板与微压计连接好、校正零点;连接热电偶与电控箱,指导老师检查确认无误后,准备启动风机。 2、启动风机,让风机空载启动,然后根据需要,调节风量。 3、开启加热器,根据需要调整变压器,使其在某一热负荷下加热,并保持不变,使壁温达到稳定(壁温在三分钟内保持读数不变,即可认为已达到稳定状态)后,开始记录功率、空气进出口温度及微压计的读数。 4、在一定热负荷下,通过调整风量来改变Re 数的大小,并保持调压变压器的输出电压不变,依次调节风机风量测得其压差,空气进、出口温度以及实验管壁温读数,即为不同风速下,同一负荷时的实验数据。

实验3流体阻力系数测定

实验三:流体流动阻力的测定 实验目的: 1、掌握测定流体流动阻力实验的一般实验方法。 2、测定直管的摩擦阻力系数λ及突然扩大管和阀门的局部阻力系数ξ。 3、验证湍流区内摩擦阻力系数λ为雷诺系数Re和相对粗糙度的函数。 4、将所得光滑管的λ—Re方程与Blasius方程相比较 实验原理: 流体在管道内流动时,由于流体的粘性作用和涡流的影响会产生阻力。流体在直管 内流动阻力的大小与管长、管径、流体流速和管道摩擦系数有关,它们之间存在如 下关系。 (1-1) (1-2) (1-3) 式中:d——管径,m;△Pf——直管阻力引起的压强降,Pa;u——流速, m/s;ρ——流体的密度,kg/m3;μ——流体的粘度,N·s/m2。直管摩擦系数λ与雷诺数Re之间有一定的关系,这个关系一般用曲线来表示。在实验装置中,直管段管长 l和管径d都已固定。若水温一定,则水的密度ρ和粘度μ也是定值。所以本实 验实质上是测定直管段流体阻力引起的压强△Pf、与流速u(流量V)之间的关系。根据实验数据和式(1-2)可计算出不同流速下的直管摩擦系数λ;用式(1-3)计算对应的Re,从而整理出直管摩擦系数和雷诺数的关系,绘出λ与Re的关系曲

线。 注意事项: (1)为了接近理想的光滑管,我们选用了玻璃管,实际上在普通实验室中很少采用玻璃管。 (2)为了更好的回归处理数据,请尽量多的测量数据,并且尽量使数据分布在整个流量范围内。 (3)在层流范围内,用阀门按钮调节很难控制精度,请在阀门开度栏内自己输入开度数值(阀门开度小于5)。 (4)对于突然扩大管,我们做了简化,认为阻力系数是定值,不随Re变化。

7 局部阻力损失实验

局部阻力损失实验 一、实验目的要求 1.掌握三点法、四点法量测局部阻力系数的技能; 2.通过对园管突扩局部阻力系数的包达公式和突缩局部阻力系数的经验公式的实验验证与分析,熟悉用理论分析法和经验法建立函数式的途径; 3.加深对局部阻力损失机理的理解。 二、实验原理 写局部阻力前后两断面的能量方程,根据推导条件,扣除沿程水头损失可得: ⒈突然扩大 采用三点法计算,下式中由按流长比例换算得出。 实测 理论 ⒉突然缩小

采用四点法计算,下式中B点为突缩点,由换算得出,由换算得出。 实测 经验 三、实验方法与步骤 1.测记实验有关常数。 2.打开电子调速器开关,使恒压水箱充水,排除实验管道中的滞留气体。待水箱溢流后,检查泄水阀全关时,各测压管液面是否齐平,若不平,则需排气调平。 3.打开泄水阀至最大开度,待流量稳定后,测记测压管读数,同时用体积法或用电测法测记流量。 4.改变泄水阀开度3~4次,分别测记测压管读数及流量。 5.实验完成后关闭泄水阀,检查测压管液面是否齐平?否则,需重做。 四、实验分析与讨论局部水头损失实验分析与讨论 问题一:结合实验成果,分析比较突扩与突缩在相应条件下的局部损失大小关系。 参考答案: 由式 及 表明影响局部阻力损失的因素是v和。由于有

突扩: 突缩: 则有 当或时,突然扩大的水头损失比相应突然收缩的要大。本实验= 2,在最大流量Q下,= 6. 6/3.58 = 1. 85,突扩损失较突缩损失约大一倍。 接近于1时,突扩的水流形态接近于逐渐扩大管的流动,因而阻力损失显著减小。 问题二:结合流动仪演示的水力现象,分析局部阻力损失机理何在?产生突扩与突缩局部阻力损失的主要部位在哪里?怎样减小局部阻力损失? 参考答案: 流动演示仪I—VII型可显示突扩、突缩、渐扩、渐缩、分流、合流、阀道、绕流等三十余种内、外流的流动图谱。据此对局部阻力损失的机理分析如下: 从显示的图谱可见,凡流道边界突变处,形成大小不一的漩涡区。漩涡是产生损失的主要根源。由于水质点的无规则运动和激烈的紊动,相互摩擦,便消耗了部分水体的自储能量。另外,当这部分低能流体被主流的高能流体带走时,还须克服剪切流的速度梯度,经质点间的动能交换,达到流速的重新组合,这也损耗了部分能量。这样就造成了局部阻力损失。 从流动仪可见,突扩段的漩涡主要发生在突扩断面以后,而且与扩大系数有关,扩大系数越大,漩涡区也越大,损失也越大,所以产生突扩局部阻力损失的主要部位在突扩断面的后部。而突缩段的漩涡在收缩断面前后均有。突缩前仅在死角区有小漩涡,且强度较小,而突缩的后部产生了紊动度较大的漩涡环区。可见产生突缩水头损失的主要部位是在突缩断面后。 从以上分析知,为了减小局部阻力损失,在设计变断面管道几何边界形状时应流线型化或尽量接近流线形,以避免漩涡的形成,或使漩涡区尽可能小。如欲减小管道的局部阻力,就应

实验三 传热系数K和给热系数α的测定

实验三 传热系数K 和给热系数α的测定 一、 实验目的 1. 了解间壁式传热元件和给热系数测定的实验组织方法; 2. 学会给热系数测定的试验数据处理方法; 3. 了解影响给热系数的因素和强化传热的途径。 二、实验原理 在工业生产中,间壁式换热器是经常使用的换热设备。热流体借助于传热壁面,将热量传递给冷热体,以满足生产工艺的要求。影响换热器传热速率的参数有传热面积、平均温度差和传热系数三要素。为了合理选用或设计换热器,应对其性能有充分的了解。除了查阅文献外,换热器性能实测是重要的途径之一。传热系数是度量换热器性能的重要指标。为了提高能量的利用率,提高换热器的传热系数以强化传热过程,在生产实践中是经常遇到的问题。 在热流体对固体壁面的对流给热,固体壁面的热传导和固体对冷流体的对流给热三个传热过程中,所涉及的热量衡算为: 1212() ()()()h h w c c w m w w Q KA T t Q A T t Q A t t A Q t t ααλδ =-=-=-= - 1122111w w w w h h m c c T t t t t t T t Q A A A KA δαλα----= === 1 h h m c c K A A A A A A δαλα= ++ 在所考虑的这个传热过程忠,所涉及的参数共有13个,采用因次分析方法 :π=13-4=9 个无因次数群。 该方法的基本处理过程是将研究的对象分解成两个或多个子过程 。即: 12(,)K f αα≈ 分别对α1、α2进行研究: 1111111(,,,,,)p f d u c αρμλ= 无因次处理得:

流体力学 实验一 阻力系数的测定实验

流体力学 实验一 阻力系数的测定实验 (一)实验名称:沿程阻力系数的测定 实验目的:(1)测定不同雷诺数Re 时的沿程阻力系数λ; (2)掌握沿程阻力系数的测定方法。 实验原理:对I 、Ⅱ两断面列能量方程式,可求得L 长度上的沿程水头损失 h P P h f ?=-= γ γ2 1 根据达西公式 g v d L h f 22 ? ? =λ 先根据单位时间流过体积计算流量,并算出断面平均流速v ,即可求得沿程阻力系数λ。 2 2 22v h L gd Lv gdh f ?? = =λ 令 2 ;2v h k k L gd ?? ==λ则 实验设备:多功能水力学实验台,秒表。 (右图仅供参考) 实验步骤: 1、准备工作 ⑴记录仪器常数d 、L ,并算出k 值。 ⑵检查测压计管3、4测面是否水平(此时Q=0),如果不在同一水平面上,必须将橡皮管内空气排尽,使两测压管的测面处于水平状态。 ⑶关闭无关测点的小阀门 ⑷打开设计流管相关阀门 ⑸关小总阀门 2、进行实验 ⑴开泵,打开秒表,此时相关测压管中应出现较小高差。 ⑵缓慢调节总阀门,记录相关压强高度、高度差、时间、体积等。 实验数据处理(下表仅参考): d= m L= m NO. h 3 h 4 h ? ? t ? Q V λ

(cm) (cm) (cm) (l) (s) (l/s) (m/s) 1 2 3 4 5 注意事项: 1、若测压管中液位较高,可调节压强控制球,使液位降至中部,以增大量测范围。 2、如出现测压管冒泡现象,不必惊慌,可调节流量或停泵重做。 思考题: 1.本实验的理论依据是什么? 2.如何使沿程阻力系数的测定结果与实际相符? (二)(选作)实验名称:管道突然扩大和突然缩小阻力系数的测定 实验目的:(1)掌握管道突然扩大和突然缩小局部阻力系数计算公式。 (2)掌握测定管道突然扩大和突然缩小的阻力系数的方法。 实验原理: 1、突然扩大 在扩大前后取1-1及2-2断面,因管道系水平放置,可列出上述 断面的能量方程如下: ξ ++ = +g V r P g V r P 222 2 22 1 1g V 22 2 g V g V V r P P 2222 2 2 2 12 1-+ -= ξ 2、突然缩小 在缩小前后取3-3及4-4断面,列能量方程式 ξ ++ = +g V r P g V r P 222 4 42 3 3g V 22 4

实验三 管路局部阻力系数测定实验

实验三 管路局部阻力系数测定实验 一、实验目的要求: 1.掌握三点法,四点法测量局部阻力系数的技能。 2.通过对圆管突扩局部阻力系数的表达公式和突缩局部阻力系数的经验公式的实验与分析,熟悉用理论分析法和经验法建立函数式的途径。 3.加深对局部阻力损失机理的理解。 二、实验成果及要求 1.记录计算有关常数。 实验装置台号No d 1=D 1= 1.4 cm , d 2=d 3= d 4= D 2=1.9 cm , d 5=d 6=D 3= 1.4 cm , l 1—2=12cm , l 2—3=24cm , l 3—4=12cm , l 4—B =6cm , l B —5=6cm , l 5—6=6cm , 2 2 1) 1(A A e - ='ξ= 0.21 ,) 3 1(5.05A A s - ='ξ= 0.23 。 2.整理记录、计算表。 表1 记录表

表2 计算表 3.将实测ζ值与理论值(突扩)或公认值(突缩)比较。 三、实验分析与讨论 1.结合实验成果,分析比较突扩与突缩在相应条件下的局部损失大小关系: 1)不同R e 的突扩ξe 是否相同? 2)在管径比变化相同的条件下,其突扩ξe 是否一定大于突缩ξs ? 答:由式 g v h j 22 ζ = 及 ()21d d f =ζ 表明影响局部阻力损失的因素是v 和21d d 。由于有 突扩:2 211???? ? ?-=A A e ζ

突缩:???? ? ?-=2115.0A A s ζ 则有 () () 2 12 212115.0115.0A A A A A A K e s -= - -= = ζζ 当 5.021?A A 或 707.021?d d 时,突然扩大的水头损失比相应的突然收缩的要大。在本实验最大流量Q 下,突然扩大损失较突然缩小损失约大一倍,即817.160.3/54.6==js je h h 。 21d d 接近于1时,突然扩大的水流形态接近于逐渐扩大管的流动, 因而阻力损失显著减小。 2.结合流动仪演示的水力现象,分析局部阻力损失机理何在?产生突扩与 突缩局部阻力损失的主要部位在哪里?怎样减小局部阻力损失? 答:流动演示仪1-7型可显示突扩、突缩、渐扩、渐缩、分流、合流、阀道、绕流等三十多种内、外流的流动图谱。据此对于局部阻力损失的机理分析如下: 从显示的图谱可见,凡流道边界突变处,形成大小不一的漩涡区。漩涡是产生损失的主要根源。由于水质点的无规则运动和激烈的紊动,相互磨擦,便消耗了部分水体的自储能量。另外,当这部分低能流体被主流的高能流体带走时,还须克服剪切流的速度梯度,经质点间的动能交换,达到流速的重新组合,这也损耗了部分能量。这样就造成了局部阻力损失。 从流动仪可见,突扩段的漩涡主要发生在突扩断面以后,而且与扩大系数有关,扩大系数越大,漩涡区也越大,损失也越大,所以产生突扩局部阻力损失的主要部位在突扩断面的后部。而突缩段的漩涡在收缩断面均有。突缩前仅在死角区有小漩涡,且强度较小,而突缩的后部产生了紊动度较大的漩涡环区。可见产生突缩水头损失的主要部位是在突缩断面后。 从以上分析可知,为了减小局部阻力损失,在设计变断面管道几何边界形状时应流线型化或昼接近流线形,以避免漩涡的形成,或使漩涡区尽可能小。如欲减小管道的局部阻力,就应减小管径比以降低突扩段的漩涡区域;或把突缩进口的直角改为圆角,以消除突缩断面后的漩涡环带,可使突缩局部阻力系数减小到原来的21~101。突然收缩实验管道使

流体阻力系数测定实验报告资料

化工原理实验 实验题目: ——流体流动阻力的测定姓名:沈延顺 同组人:覃成鹏 臧婉婷 王俊烨 实验时间:2011.10。24

一、实验题目:流体流动阻力的测定 二、实验时间:2011.10.24 三、姓名:沈延顺 四、同组人员:覃成鹏、臧婉婷、王俊烨 五、实验报告摘要: 进行流体流动的学习,知道流体的性质和如何计算流体阻力的方法。通过流体阻力实验,包括不锈钢管、镀锌钢管、突然扩大管路和层流管路的测定流体的流量和压降通过伯努利方程来推倒阻力系数和雷诺数之间的关系,来验证层流、湍流雷诺数与阻力系数之间的关系。流体阻力的大小关系到输送机械的动力消耗和输送机械的选择,测定流体流动阻力对化工及相关过程工业的设计、生产和科研具有重要意义。 六、实验目的及任务: 1、掌握测定流体流动阻力实验。 2、测定直管的摩擦阻力系数λ及突然扩大管路和阀门的局部阻力系数ζ。 3、测定层流管的摩擦阻力。 4、验证湍流区内摩擦阻力系数λ为雷诺数Re和相对粗糙度的函数。 5、将所得光滑管的λ—Re方程与Blasius方程相比较。 七、基本原理: 1、直管摩擦阻力 不可压缩流体(如水),在圆形直管中做稳定流动时,由于黏性和涡流的作

用产生摩擦阻力;流体在流过突然扩大管、弯头等管件时,由于流体运动的速度和方向突然变化,产生局部阻力。影响流体阻力的因素较多,在工程上通常采用量纲分析方法简化实验,得以在一定条件下具有普遍意义的结果,其方法如下:流体流动阻力与流体的性质,流体流经处的结合尺寸以及流动状态有关,可表示为: 引入下列无量纲数群。 雷诺数 相对粗糙度 管子长径比 从而得到: 令 可得摩擦阻力系数与压头损失之间的关系,这种关系可用实验方法直接测定。 式中——直管阻力,J/kg

综合传热系数的测定实验

实验1综合传热系数的测定实验 一、实验目的 1.了解间壁式传热元件的结构。 2.了解观察水蒸气在水平管外壁上的冷凝现象,并判断冷凝类型。 3.通过对内管是光滑管的空气—水蒸气简单套管换热器的实验研究,掌握空气在圆形光滑直管中强制对流传热系数的测定的实验方法,加深对其概念和影响因素的理解。确定关联式Nu=Are m Pr0.4中常数A、m的值。 4.掌握传热系数测定的实验数据处理方法。 5.掌握孔板流量计的使用。 6.掌握DC-3A微音气泵的使用。 二、实验内容及基本原理 (一)实验内容 1.观察水蒸气在换热管外壁上的冷凝现象,并判断冷凝类型。 2.测定不同流速下简单套管换热器的对流传热系数α。 3.对实验数据通过Excel进行处理,求关联式Nu=A·Re m Pr0.4中常数A、m的值;并绘制曲线。 4.实验原始记录 光滑管记录: 5.实验数据处理与分析 数据处理 光滑管:实验结果列表和作图:

(二)实验原理 1.准数方程 空气在圆形直管中作湍流流动的给热准数方程: ),,,d l Gr f Nu Pr (Re 1= (1-1) 式中 l —为管长,m ; d —为管径,m ; 强制对流时,G r 可忽略;对气体而言,原子数相同(如单原子、双原子…)的气体Pr 为一常数,当50>d l 其影响亦可忽略,故上式可写为: (Re)f N u = (1-2) 一般可写成 m u A N Re = (1-3) 其中A 为常数,λ αd Nu = , μρdu =Re 。 2.准数方程中各参数的测定和计算 (1)α值的计算:空气传热膜系数α可以通过测定总传热系数(K )进行测取。K 与α有下列关系: 2 1 11αλδα+ +=s K (1-4) 因管壁很薄,可将圆壁看成平壁。 这里因是空气,故不计污垢热阻,上式中s λδ为黄铜管壁热传导的热阻,壁厚0.001米, 黄铜导热系数λs =377(W/m·k), 故δ/λs =2.7×10-6 ;1/α2为蒸气冷凝膜的热阻,α2=2×104 ,故 1/α2=5×10-5,空气传热膜系数α在100上下,热阻1/α=1×10-2 ,对比之下,上述两项热阻均可忽略,即K ≈α。 其测定方法可用牛顿冷却定律进行: m t S K Q ???= (1-5) ()进出t t c V Q p s -ρ= (1-6) m p s t S t t c V K ??= ≈) -(进出ρα (1-7) 式中:V s —空气体积流量,m 3/s (由流量计测取) ρ—流经流量计处的空气密度,kg/m 3;

局部阻力系数测定(给学生)

局部阻力系数测定 实 验 报 告 班级:___________ 学号:___________ 姓名:___________ 课程:___________

一、实验目的 1、学会量测突扩、突缩圆管局部阻力损失系数的方法。 2、加深对局部阻力损失的感性认识 3、加深局部阻力损失机理的理解。 二、实验原理 1、有压管道恒定流遇到管道边界局部突变的情况时,流动会分离形成剪切层, 剪切层流动不稳定,引起流动结构的重新调整,并产生旋涡,造成不可逆的能量耗散。与沿程因摩擦造成的分布损失不同,这部分损失可以看成是集中在管道边界的突变处,单位质量流体的能量损失称为局部水头损失,参见图1。 2、局部水头损失系数是局部水头损失与速度水头的比例系数,即 2 h j ζ= 当上下游断面平均流速不同时,应明确它对应的是那个速度水头。例如对于 突扩圆管就有 =ζj h 1和2h j ζ=之分。其他情况的局部水头损失系数在查表或使用经验公式确定时也应该注意这一点。通常情况下对应下游的速度水头。 3、局部水头损失的机理复杂,除了突扩圆管的情况以外,一般难于用解析

方法确定,而要通过实测来得到各种局部水头损失系数。 对于突扩圆管,在不考虑突扩段沿程阻力损失的前提下,可推导出局部阻力损失因数的表达式 ( )-1=1ζ2 , 2ζ2=1 -A 2 ( )1 2 1A 对于突缩圆管,局部阻力损失因数的经验公式: 1-( )=ζ1 2 0.5 三、实验步骤 1、做好实验前的各项准备工作,记录与实验有关的常数。 2、往恒压水箱中充水,排除实验管道中的滞留气体。待水箱溢流后,检查泄水阀全关时,各测压管液面是否齐平,若不平,则需排气调平。 3、打开泄水阀至最大开度,等流量稳定后,测记测压管读数,同时用体积法测量流量。 4、调整泄水阀不同开度,重复上述过程5次,分别测记测压管读数及流量。 5、实验完成后关闭泄水阀,检查测压管液面是否齐平,如平齐,关闭电源实验结束,否则,需重做。 四、实验数据及整理 1、基础数据:d 1= m; d 2= m; d 3= m ; 水温= ℃

总传热系数的测定 附最全思考题

聊城大学实验报告 课题名称:化工原理实验 实验名称:总传热系数的测定 姓名:元险成绩: 学号:1989 班级: 实验日期:2011-9-18 实验内容:测定套管换热器中水—水物系在常用流速范围内的总传热系数K,分析强化传热效果的途径。

总传热系数的测定 一、实验目的 1.了解换热器的结构,掌握换热器的操作方法。 2.掌握换热器总传热系数K 的测定方法。 3.了解流体的流量和流向不同对总传热系数的影响 二、基本原理 在工业生产中,要完成加热或冷却任务,一般是通过换热器来实现的,即换热器必须在单位时间内完成传送一定的热量以满足工艺要求。换热器性能指标之一是传热系数K 。通过对这一指标的实际测定,可对换热器操作、选用、及改进提供依据。 传热系数K 值的测定可根据热量恒算式及传热速率方程式联立求解。 传热速率方程式: Q =kS ?t m (1) 通过换热器所传递的热量可由热量恒算式计算,即 Q =W h C ph (T 1-T 2)=W c C pc (t 2-t 1)+Q 损 (2) 若实验设备保温良好,Q 损可忽略不计,所以 Q =W h C ph (T 1-T 2)=W c C pc (t 2-t 1) (3) 式中,Q 为单位时间的传热量,W ;K 为总传热系数,W/(m 2·℃);?t m 为传热对数平均温度差,℃;S 为传热面积(这里基于外表面积),m 2;W h ,W c 为热、冷流体的质量流量,kg/s ;C ph ,C pc 为热、冷流体的平均定压比热,J/(kg ·℃);T 1,T 2为热流体的进出口温度,℃;t 1,t 2为冷流体的进出口温度,℃。 ?tm 为换热器两端温度差的对数平均值,即 12 1 2ln t t t t t m ???-?=? (4) 当212≤??t t 时,可以用算术平均温度差(2 12t t ?+?)代替对数平均温度差。由上式所计算出口的传热系数K 为测量值K 测。 传热系数的计算值K 计可用下式进行计算: ∑+++=S i R K λδαα11 10计 (5) 式中,α0为换热器管外侧流体对流传热系数,W/(m 2·℃);αi 为换热器管内侧流体对流传热系数,W/(m 2·℃);δ为管壁厚度,m ;λ——管壁的导热系数,W/(m 2·℃);R S 为污垢热阻,m 2·℃/W 。 当管壁和垢层的热阻可以忽略不计时,上式可简化成:

fluent中升力系数,阻力系数和压力系数定义

问题:圆柱绕流在fluent中如何得到阻力系数和升力系数?具体的设置是怎样的?是要监测得到阻力和升力吗?它们分别怎么设置来得到? 答:首先要在report-reference value里设置参考速度和长度 然后solve-monitor-force中设置监测drag,lift就可以了 阻力和升力是可以得到的,得到之后再除以1/2pV**2S就可以了 问题:fluent中升阻力系数如何定义? 答:升力系数定义: FLUENT的升力系数是将升力除以参考值计算的动压 (0.5*density*(velocity**2)*area=0.5*1.225*(1**2)*1=0.6125),可以说只是对作用力进行了无量纲化,对自己有用的升力系数还需要动手计算一下,report一下积分的面积和力,自己计算。 其实本身系数就是一个无量纲化的过程,不同的系数有不同的参考值,就像计算Re数时的参考长度,是一个特征长度,反应特征即可 作为Cl、Cd也是具有特定含义的系数,参考面积的取法是特定的,比如投影面积等等,但是这个在Fluent里是没有体现的 Fluent里面你不做设置,就是照上面的帖子这样计算出来的, 并不是你所期望的参考值,自己需要设定,对需要的参考值要做在里面设定 另外:参考值的改变不影响迭代计算的过程,只是在后处理一些参数的时候应用到 user guide 的相关内容 26.8 Reference Values You can control the reference values that are used in the computation of derived physical quantities and nondimensional coefficients. These reference values are used only for postprocessing. Some examples of the use of reference values include the following:

流体阻力测定实验

流体阻力测定实验实验指导书 环境与市政工程学院 2015年11月

一、实验目的: 1.学习直管摩擦阻力f P ?,直管摩擦系数λ的测定方法。 2.掌握直管摩擦系数λ与雷诺数Re 和相对粗糙度之间的关系及其变化规律。 3.掌握局部摩擦阻力f P ?,局部阻力系数ζ的测定方法。 4.学习压强差的几种测量方法和提高其测量精确度的一些技巧。 二、实验内容: 1.测定实验管路内流体流动的阻力和直管摩擦系数λ。 2.测定实验管路内流体流动的直管摩擦系数λ与雷诺数Re 和相对粗糙度之间的关系曲线。 3.测定管路部件局部摩擦阻力f P ?和局部阻力系数ζ。 三、实验原理: 1.直管摩擦系数 与雷诺数Re 的测定: 直管的摩擦阻力系数是雷诺数和相对粗糙度的函数,即)/(Re,d f ελ=,对一定的相对粗糙度而言,(Re)f =λ。 流体在一定长度等直径的水平圆管内流动时,其管路阻力引起的能量损失为: ρ ρf f P P P h ?=-= 2 1 (1) 又因为摩擦阻力系数与阻力损失之间有如下关系(范宁公式) 2 2u d l h f P f λρ == ? (2) 整理(1)(2)两式得 2 2u P l d f ???=ρλ (3) μ ρ ??= u d Re (4) 式中: -d 管径,m ; -?f P 直管阻力引起的压强降,Pa ; -l 管长,m ; -u 流速,m / s ; -ρ流体的密度,kg / m 3; -μ流体的粘度,N ·s / m 2。

在实验装置中,直管段管长l 和管径d 都已固定。若水温一定,则水的密度ρ和粘度μ也是定值。所以本实验实质上是测定直管段流体阻力引起的压强降△P f 与流速u (流量V )之间的关系。 根据实验数据和式(3)可计算出不同流速下的直管摩擦系数λ,用式(4)计算对应的Re ,整理出直管摩擦系数和雷诺数的关系,绘出λ与Re 的关系曲线。 2.局部阻力系数ζ的测定 22 'u P h f f ζρ =?= ' 2'2u P f ?????? ??=ρζ 式中: -ζ局部阻力系数,无因次; -?'f P 局部阻力引起的压强降,Pa ; -'f h 局部阻力引起的能量损失,J /kg 。 图-1 局部阻力测量取压口布置图 局部阻力引起的压强降'f P ? 可用下面方法测量:在一条各处直径相等的直管段上,安装待测局部阻力的阀门,在上、下游各开两对测压口a-a'和b-b '如图-1,使 ab =bc ; a 'b '=b 'c ',则 △P f ,a b =△P f ,bc ; △P f ,a 'b '= △P f ,b 'c ' 在a ~a '之间列柏努利方程式 P a -P a ' =2△P f ,a b +2△P f ,a 'b '+△P 'f (5) 在b ~b '之间列柏努利方程式: P b -P b ' = △P f ,bc +△P f ,b 'c '+△P 'f = △P f ,a b +△P f ,a 'b '+△P 'f (6) 联立式(5)和(6),则:'f P ?=2(P b -P b ')-(P a -P a ') 为了实验方便,称(P b -P b ')为近点压差,称(P a -P a ')为远点压差。其数值用差压传感器来测量。

总传热系数的测定实验报告

实验二:总传热系数的测定 一、实验目的 1、了解换热器的结构与用途; 2、学习换热器的操作方法; 3、掌握传热系数k计算方法; 4、测定所给换热器的逆流传热系数k。 二、实验原理 在工业生产过程中冷热流体通过固体壁面(传热元件)进行热量传递,称为间壁式换热。间壁式换热过程由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热三部分组成。本实验热流体采用饱和蒸汽走壳程,冷流体为空气走管程。 当传热达到稳定时,总传热速率与冷流体的传热速率相等时, 而即为, 综上可得,其中。 T --- 热流体; t --- 冷流体; V --- 冷流体进口处流量计读数; ---冷流体平均温度下的对应的定压比热容; ρ --- 冷流体进出口平均温度下对应的密度. 三、实验设备及流程 1、实验设备

传热单元实验装置(换热器、风机、蒸汽发生器) ,整套实验装置的核心是一个套管式换热器,它的外管是一根不锈钢管,内管是一根紫铜管。根据紫铜管形状的不同,我们的实验装置配有两组换热器,一种是普通传热管换热器,另一种是强化传热管换热器,本实验以普通传热管换热器为例,介绍总传热系数的测定。 2、实验流程 来自蒸汽发生器的水蒸气从换热器的右侧进入换热器的不锈钢管。而来自风机的冷空气从换热器的左侧进入换热器的紫铜管,冷热流体通过紫铜管的壁面进行传热。冷空气温度升高而水蒸汽温度降低,不凝气体和冷凝水通过疏水阀排出系统,而冷空气通过风机的右侧排出装置。 四、实验步骤 需测量水蒸气进口温度,出口温度,冷空气进口温度,出口温度,冷空气的体积流量以及紫铜管的长度及管径。前四项通过仪表读数可获得,冷空气进口温度可以由另外一块仪表盘读数计算可获得。紫铜

总传热系数的测定.doc(实验)

总传热系数测定实验 一、实验目的 1. 观察水蒸气在换热管外壁上的冷凝现象,并判断冷凝类型; 2. 测定饱和水蒸气在圆形管外壁上的冷凝给热系数; 二、基本原理 在套管换热器中,环隙通以水蒸气,内管管内通以空气,水蒸气冷凝放热以加热空气,在传热过程达到稳定后,有如下公式: V ρC P (t 2-t 1)=K A m t ? 其中: V :空气体积流量,m 3/s A :内管的外壁的传热面积,m 2 ρ:空气密度,kg/m 3 C P :空气平均比热,J/(kg ℃) t 1、t 2:空气进、出口温度,℃ T 1、T 2:蒸汽进、出口温度,℃ m t ?:对数平均温差,℃ 1 2211221ln ) ()(t T t T t T t T t m -----= ? 若能测得被加热流体的V 、t 1、t 2,内管的换热面积A 以及水蒸气温度T 1、T 2,即可计算实测的水蒸气(平均)冷凝给热系数。 三、实验装置与流程 实验装置如下图

水蒸气~空气换热流程图 来自蒸汽发生器的水蒸气进入玻璃套管换热器,与来自风机的风进行热交换,冷凝水经疏水器排入地沟。冷空气经孔板(转子)流量计进入套管换热器内管(紫铜管),热交换后排出装置外。 2.设备与仪表规格 (1)紫铜管规格:直径φ21×2.8mm,长度L=1000mm (2)外套玻璃管规格:直径φ100×5mm,长度L=1000mm (3)压力表规格:0~0.1MPa 四、实验步骤与注意事项 1.打开总电源空气开关,打开仪表及巡检仪电源开关,给仪表上电。 2.打开仪表台上的风机电源开关,让风机工作,同时打开冷流体入口阀门,让套管换热器里冲有一定量的空气。 3.打开冷凝水出口阀,注意只开一定的开度,开的太大会让换热桶里的蒸汽跑掉,关的太小会使换热玻璃管里的蒸汽压力集聚而产生玻璃管炸裂。 4.在做实验前,应将蒸汽发生器到实验装置之间管道中的冷凝水排除,否则夹带冷凝水的蒸汽会损坏压力表及压力变送器。关闭蒸汽进口阀门,打开装置下面的排冷凝水阀门,让蒸汽压力把管道中的冷凝水带走,当听到蒸汽响时关闭冷凝水排除阀。 5.刚开始通入蒸汽时,要仔细调节蒸汽进口阀门的开度,让蒸汽徐徐通入换热器中,

阻力系数

五、数据处理 由于实验中的水温变化较小,平均温度为27.2,查得 ρ水= 995.7 kg/m3 μ水= 0.8545 mPa·s 局部阻力管径d:20.0 mm 测量长度l:95 cm 光滑管径d:20.0 mm 测量长度l:100 cm 粗糙管径d:21.0 mm 测量长度l:100 cm 1.估算粗管的相对粗糙度和绝对粗糙度 由 hf = △p f/ρ = λlu2/2d 得:λ= 2d△p f/ρlu2 将粗糙管的第一组数据代入得; u = 1.3÷3600÷(3.14×0.01052) = 1.0431 m/s λ = (2×0.021×1.52×1000)÷(995.7×1×1.04312) = 0.0589 同理可得: 由 Re = duρ/μ得(粗糙管的第一组数据): Re =0.021×1.0431×995.7÷(0.8545÷1000) = 25525 同理可得: 由此可以作出λ- Re曲线,如下所示:

由趋势线可以知道,λ- Re 曲线近似于一条平行于Re 轴线的直线,且在一定范围内无论Re 取何值,其λ都接近于0.059。 所以经过查表可知,此粗管的相对粗糙度近似为: ε/d = 0.03 则绝对粗糙度为 ε = 0.03×0.021 = 0.00063 2. 根据光滑管实验结果,对照柏拉修斯方程,计算误差: 同第一步计算λ值一样,由公式 λ= 2d △p f /ρlu 2 可根据实验数据计而根据柏拉修斯方程 λ= 0.3164/Re 0.25 ,以第一组数据为例计算如下: Re = du ρ/μ =0.020×1.1500×995.7÷(0.8545÷1000) =26801 则 λ= 0.3164/Re 0.25 =0.3164÷26801 0.25 =0.0247 误差为 (0.0179 - 0.0247)÷0.0247 = -27.5 % 同理可计算其他各组数据的误差为:

阀门局部阻力系数的测定指导书

阀门局部阻力系数的测定 一、 实验目的 (1)掌握管道沿程阻力系数和局部阻力系数的测定方法。 (2)了解阻力系数在不同流态,不同雷诺数下的变化情况。 (3)测定阀门不同开启度时(全开、约30°、约45°三种)的阻力系数。 (4)掌握三点法、四点法量测局部阻力系数的技能。 二、实验仪器 图1实验仪器简图 1. 水箱2.供水管3. 水泵开关4. 进水阀门5.细管沿程阻力测试段6.突扩7.粗管沿程阻力测试段8. 突缩9.测压管10.实验阀门 11.出水调节阀门 12.计量箱 13.量筒14.回水管15.实验桌 三、阀门阻力实验原理 图2 阀门的局部水头损失测压管段 对1、4两断面列能量方程式,可求得阀门的局部水头损失及2(L 1+ L 2)长 度上的沿程水头损失,以h w1表之,则 14 11h p p h w ?=-= γ 对2、3两断面列能量方程式,可求得阀门的局部水头损失及(L 1+ L 2)长 度上的沿程水头损失,以h w2表之,则

23 22h p p h w ?=-= γ ∴阀门的局部水头损失h 1应为: 1212h h h ?-?= 亦即 122 22h h g v ?-?=ζ ∴阀门的局部水头损失系数为: 2122) 2(v g h h ?-?=ζ 式中v 为管道的平均流速 四、实验步骤及要求 (1)本实验共进行三组实验:阀门全开、开启30°、开启45°,每组实验做三个实验点。 (2)开启进水阀门,使压差达到测压计可量测的最大高度。 (3)测读压差,同时用体积法量测流量 (4)每组三个实验点的压差植不要太接近 (5)绘制d=f (ζ)曲线。 (五)问题讨论: (1)同一开启度,不同流量下,ζ值应为定值抑或变值,何故? (2)不同开启度时,如把流量调至相等,ζ值是否相等? (六)绘图:

局部阻力实验

局部水头损失实验 一、实验目的要求 1.掌握三点法、四点法量测局部阻力系数的技能; 2.通过对铜闸阀阻力系数和弯管阻力系数的实验验证与分析,熟悉用理论分析法和经验法建立函数式的途径; 3.加深对局部阻力损失机理的理解。 二、实验装置 本实验装置见设备 三、实验方法与步骤 1.测记实验有关常数。 2.打开电子调速器开关,使恒压水箱充水,排除实验管道中的滞留气体。待水箱溢流后,检查泄水阀全关时,各测压管液面是否齐平,若不平,则需排气调平。 3.打开泄水阀至最大开度,待流量稳定后,测记测压管读数,同时用体积法测记流量。 4.改变泄水阀开度3~4次,分别测记测压管读数及流量。 5.实验完成后关闭泄水阀,检查测压管液面是否齐平?否则,需重做。 四、实验成果及要求 1.记录、计算有关常数: 实验装置台号No 11d D == cm , 2342d d d D ==== cm ,

563d d D === cm , 212 (1)e A A ζ'=-= , 5 3 0.5(1)s A A ζ'=- = 。 2.整理记录、计算表。 3.将实测ζ值与理论值(突扩)或公认值(突缩)比较。 实验数据 记录表 六、实验分析与讨论 1.结合实验成果,分析比较突扩与突缩在相应条件下的局部损

失大小关系。 2.结合流动仪演示的水力现象,分析局部阻力损失机理何在?产生突扩与突缩局部阻力损失的主要部位在哪里?怎样减小局部阻力损失? 3.现备有一段长度及联接方式与调节阀相同,内径与实验管道相同的直管段,如何用两点法测量阀门的局部阻力系数? 4.实验测得突缩管在不同管径比时的局部阻力系数(5 10 R ) e 如下:试用最小二乘法建立局部阻力系数的经验公式. 5.试说明用理论分析法和经验法建立相关物理量间函数关系式的途径。

管路沿程阻力系数测定实验

实验二 管路沿程阻力系数测定实验 一、实验目的 1、掌握流体流经管道时沿程阻力损失的测定方法。 2、测定流体经过直管时的沿程阻力,确定沿程阻力 λ 与 Re 的关系。 3、学会压差计和流量计的使用。 二、实验成果及要求 1. 有关常数。 实验装置台号 圆管直径d1=15cm, d2=20cm, d3=25cm ,量测段长度L=85cm 。及 计算(见表1)。 2.绘图分析* 绘制lg υ~lgh f 曲线,并确定指数关系值m 的大小。在厘米纸上以lg υ为横坐标,以lgh f 为纵坐标,点绘所测的lg υ~lgh f 关系曲线,根据具体情况连成一段或几段直线。求厘米纸上直线的斜率 2 212lg lg lg lg υυ--= f f h h m 将从图上求得的m 值与已知各流区的m 值(即层流m=1,光滑管流区m=1.75,粗糙管紊流区m=2.0,紊流过渡区1.75 表1 记录及计算表 图1 λ与 Re 的关系图 三、实验分析与讨论 1.为什么压差计的水柱差就是沿程水头损失?如实验管道安装成倾斜,是否影响实验成果? 答:在管道中的,水头损失直接反应于水头压力。测力水头两端压差就等于水头损失。如果管道倾斜安装,不影响实验结果。但压差计应垂直,如果在特殊情况下无法垂直,可乘以倾斜角度转化值。 2.据实测m 值判别本实验的流动型态和流区。 答:f h lg ~v lg 曲线的斜率m=1.0~1.8,即f h 与8.10.1-v 成正比,表明流动为层流(m=1.0)、紊流光滑区和紊流过渡区(未达阻力平方区)。 3.本次实验结果与莫迪图吻合与否?试分析其原因。 答:钢管的当量粗糙度一般为0.2mm ,常温下,s cm /01.02=ν,经济流速 s cm /300,若实用管径D=(20~100)cm ,其5106?=e R ~6103?,相应的 d ? =0.0002~0.001,由莫迪图可知,流动均处在过渡区。 若需达到阻力平方区,那么相应的610=e R ~6109?,流速应达到(5~9)m/s 。这样高速的有压管流在实际工程中非常少见。而泄洪洞的当量粗糙度可达(1~9)mm ,洞径一般为(2~3)m ,过流速往往在(5~10)m/s 以上,其e R 大于710,故一般均处于阻力平方区。