零件参数设计的数学模型

零件参数设计的数学模型

指导老师数学建模教练组

李俊(热9501)罗建梅(热9502)王震宇(供9502)

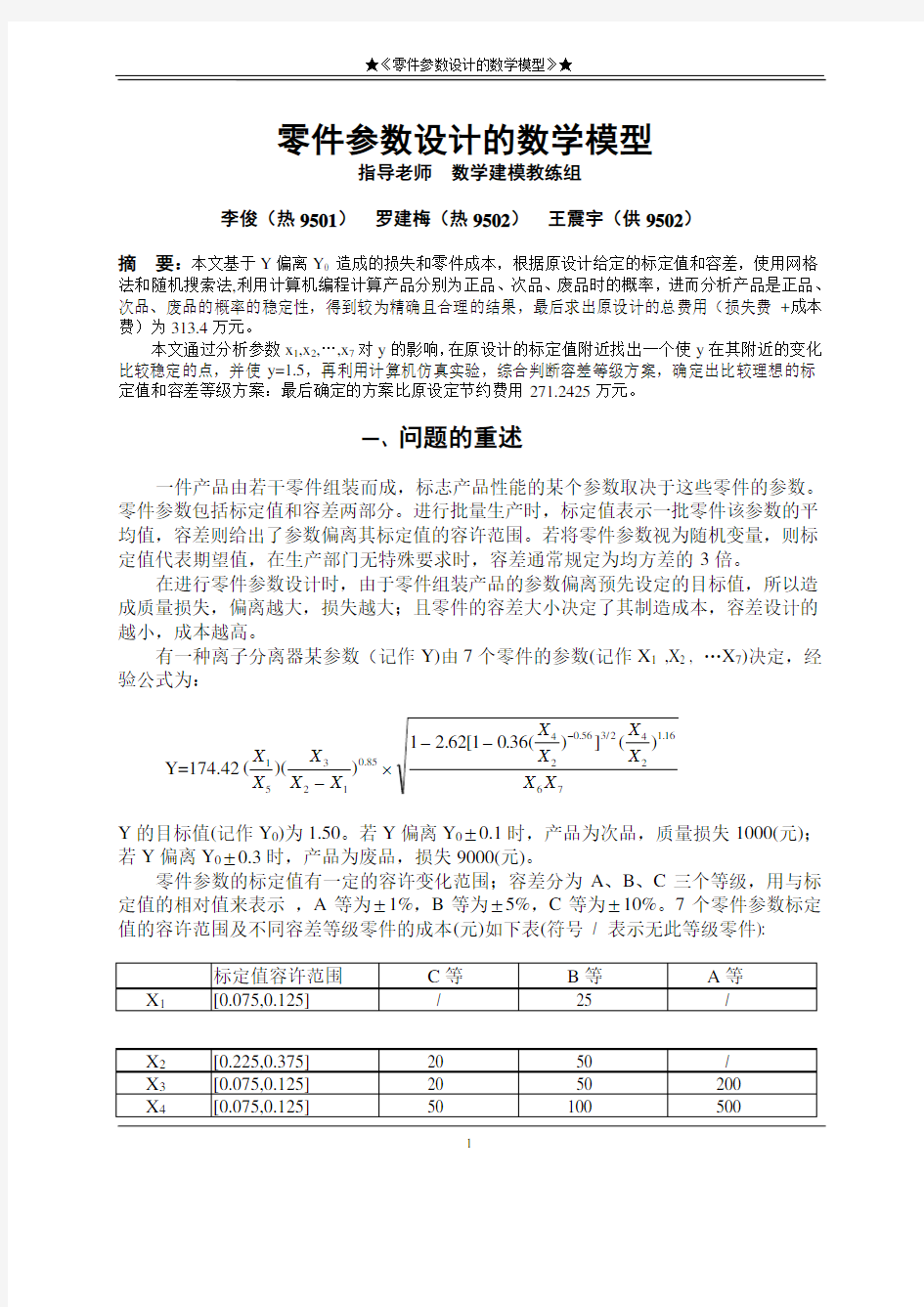

摘要:本文基于Y偏离Y0 造成的损失和零件成本,根据原设计给定的标定值和容差,使用网格法和随机搜索法,利用计算机编程计算产品分别为正品、次品、废品时的概率,进而分析产品是正品、次品、废品的概率的稳定性,得到较为精确且合理的结果,最后求出原设计的总费用(损失费+成本费)为313.4万元。

本文通过分析参数x1,x2,…,x7对y的影响,在原设计的标定值附近找出一个使y在其附近的变化比较稳定的点,并使y=1.5,再利用计算机仿真实验,综合判断容差等级方案,确定出比较理想的标定值和容差等级方案:最后确定的方案比原设定节约费用271.2425万元。

一、问题的重述

一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括标定值和容差两部分。进行批量生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。

在进行零件参数设计时,由于零件组装产品的参数偏离预先设定的目标值,所以造成质量损失,偏离越大,损失越大;且零件的容差大小决定了其制造成本,容差设计的越小,成本越高。

有一种离子分离器某参数(记作Y)由7个零件的参数(记作X1,X2 , …X7)决定,经验公式为:

Y=174.42()()

.[.()]() .

./.

X X

X

X X

X

X

X

X

X X

1

5

3

21

085

4

2

056324

2

116

67

12621036

-

?

---

Y的目标值(记作Y0)为1.50。若Y偏离Y0±0.1时,产品为次品,质量损失1000(元);若Y偏离Y0±0.3时,产品为废品,损失9000(元)。

零件参数的标定值有一定的容许变化范围;容差分为A、B、C三个等级,用与标定值的相对值来表示,A等为±1%,B等为±5%,C等为±10%。7个零件参数标定值的容许范围及不同容差等级零件的成本(元)如下表(符号/ 表示无此等级零件):

1

现进行成批生产,每批产量1000个。在原设计中,7个零件参数的标定值为:

X1=0.1,X2=0.3,X3=0.1,X4=0.1,X5=1.5,X6=16,X7=0.75;容差均取最便宜的等级。

综合考虑Y偏离Y0造成的损失和零件成本,重新设计零件参数(包括标定值和容差),并与原设计的总费用相比较。

二、模型假设及符号约定

模型假设

1.零件的总损失取决于各种类型的零件出现的概率;

2.零件的参数符合正态分布;

3.符合要求的零件只考虑自身成本,而不再考虑其它因素的影响。

符号约定

M 表示成批生产时每批产量的个数,此题为1000个;

a 表示产品为次品时的质量损失为1000元;

b 表示产品为废品时的质量损失为9000元;

σ

表示第i个零件参数对应的均方差;

I

μ

表示一批零件第i个零件参数的平均值,即期望值;

i

表示第i个零件(变量)的新值;

χ

i

的搜索区域;

R i表示变量X i对μ

i

K d表示区域缩减系数,其值正数;

r 表示[0,1]之间服从均匀分布的伪随机数;

k 表示随机概率的分布系数,是个正奇数;

z y偏离y

的绝对值;

造成的损失;

P y偏离y

P’ 表示零件的成本;

Q y偏离y

造成的损失和零件成本

三、问题的分析

由于标志产品性能的参数是由零件的参数所决定的。而零件的参数包括标定值和容差两部分。如果将零件参数视为随机变量,则标定值代表期望值。那么,根据3σ原理,在其中的概率为:0.9974。显然,在此之外的概率为:0.0026。相比之下,在其之外的可以忽略不计。故此,在生产部门无特殊要求时,容差规定为均方差的3倍是合理的。由题意,我们还可以得到:容差与标定值的相对值可以判断容差的等级(进而可以确定零件的成本),即:

2

3

A 等:

3σμi

i

<01. B 等:0.1≤

3σμi

i

<0.3 C 等:

3σμi

i

≥03.

进行零件参数设计,就是要确定其标定值和容差。此时要考虑到产品的损失和零件成本,而产品的损失和零件的成本都是由零件参数决定。所以,我们就先从产品的零件参数着手,逐步求优。

零件参数x 1,x 2,…,x 7对y 的影响由经验公式:

y x x x x x x x x x x x =?? ???-?? ??

?

--?? ????????????? ???-174421262103612321085

42056

3

24211667......

来确定,因y 的目标值(记作y 0)为 1.50。且已知:当y 偏离y 0±01.时,产品为次品,质量损失为1,000(元);当y 偏离y 0±03.时,产品为废品,损失为9,000(元)。可见,选定的标定值x 1,x 2,…,x 7使得y 的值接近1.5,且在(x 1,x 2,…,x 7)附近y 的取值稳定在1.5附近。所以,我们所设计零件参数,就要尽可能使产品为正品的数量多,次品的数量少、尽量使废品不出现,从而使得总费用(损失费+成本费)最小。

四、模型的建立

在原设计中,组成离子分离器的七个零件参数的标定值已知为:

X 1=0.1,X 2=0.3,X 3=0.1,X 4=0.1,X 5=1.5,X 6=16,X 7=0.75

将以上标定值代入公式:

y x x x x x x x x x x x =?? ???-?? ????

--?? ????????????? ???-174421262103612321085

42056

3

24211667

......

得出: y =17255.

显然: y y -=-=017255

1502255...大于0.1且小于0.3 由y 的取值符合正态分布,可以看出在该标定值下,产品出现“次品”和“废品”的概率较大。

由于零件的容差均取最便宜的等级,故此,可得出七个零件参数可能的取值范围如下表:

4

为了计算y y 偏离0造成的损失和零件成本。我们给出了两个模型。

模型一

首先考虑y y 偏离0造成的损失,由于给出的零件参数都有一定的容差,所以零件成本即可确定。进一步,由零件的参数决定的产品参数也在一定的范围之内。而要确定损失,首要问题就是要确定生产一批产品中正品、次品、废品出现的数量。在此之前,我们先对一批产品中正品、次品、废品的概率做一计算; 根据已知条件我们建立了以下的模型:

()()m i n (,,,)(,,,),,,.[,],,,Z P x x x P x x x W w w w s t x a b i n n n i i i =++∈=????

?1000900012112212123

其中[]a b i i ,为参数X i 标定值容许范围,w i 为容差等级。

模型二

利用随机搜索法,由于零件的参数是随机的(参数)且符合正态分布,所以,我们构造出另一模型:

()x x R K r s t x J i n i i

i d K i =+-∈=????

?()

.(,,,)02112

其中K 为随机概率的分布系数,是个正奇数,以保证()21r -值可正可负,其值通常取1,3,5,7等,其中K 的值越大,则所构成的函数就越窄,反之越缓。但是在K 大于7时在多数情况下,对搜索不很有利,降低了收敛速度。所以,我们在对K 取值时应尽量避开大于7的数。由正态分布的特点可知:当K =1时,显然是不可取的。但是,K 的取值有规律,即x 的取值范围(也就是零件的容差)越小,K 就越大,反之越小。

五、模型求解及结果分析

模型一

我们利用网格法(亦称枚举法)求解,把划定的区域分成若干个“网格点”,然后就各个网格所在的产品规格做一分析,得出正品、次品、废品的概率,从而得出总的费用。于是得出求解方程

()()()()()()P P f x f x f x i n s t

f x J j n n i i ==∈?????112212,,,,,.

5

所以

P P x P x P x dx dx dx i n i n

n n n

=?

??= 11221212(),()()(,,,)

从上式可以看出,求解需进行七次积分,如不利用计算机进行计算,显然很难得出结果,

此时我们就编程利用计算机求解。

在此,我们利用数学软件Mathematic

a 编程(源程序及求解过程见附录1)求解得:

P=293.4(万元)

由于零件的等级均取最便宜的,所以,零件的成本为:

P ’=20(万元)

总的代价为:

P 总=P+P ’=293.4+20=313.4(万元)

在此,我们为了使模型具有可靠性,还利用了数学软件Mathematica 在零件参数范围之内随机取值得出结果。当随机循环比较小时,P 总的变化比较大,即P 总的值不稳定,而当随机循环次数比较大时,P 总的值趋向一稳定值。我们把随机循环的次数为20万次与50万次的做一统计:

20万次时,P 总=313.4(万元); 50万次时,P 总=314(万元)。

由于在产品中只要出现一个废品,其费用就要增加9000元,而上面得出的结果只相差6000元。所以,可以验证以上得出的结果具有稳定性。

模型二

我们把模型二结合已知的数据,对模型

()x x R K r s t x J i n i i

i d K i =+-∈=????

?()

.(,,,)02112

中的参数做一分析:把x i 0记作零件参数的标定值,零件的容差决定了x i 的取值范围。

由于()R K r i d

K 21-正是用来确定x i 的取值。而()21r K

-是(-1,1)之间的值。所以,我们把

R K i d

记为32σ。

我们编程(程序参见附录二:qbasic程序)利用计算机求得P正、P次、P废的概率分别为0.09、0.695、0.215,求得在原设计中y 偏离y0造成的损失和零件成本共283000元。在编程进行的随机搜索法中,我们发现K和K d的选择对算法效率有显著的影响。当靠近最优点时,增大K和减小K d的值,可使P废的概率增大,经过一定次数的迭代,取K d=1,K=3.这样我们的模型具有一定的稳定性和合理性。

由于我们所建模型时伪随机数r的个数不同,导致在不同次数的计算中,r的值不能一一对应相等。r的个数越多,在我们所编程序中运行次数越多,即步长越小,搜索越细,相对来说计算结果就越精确,所以由于计算时间的限制我们的计算结果免不了会有误差存在。

从以上两个模型结果可以看出,计算结果相差无几,这也许是由于随机误差的原因,因为只要在产品中增加一个废品,那么总费用将增加9000元,而两模型的结果相差不到两万元,故此,这点误差是可以容忍的。

由于在模型二中,一些参数带有主观色彩,使得计算结果就不能确定其完全可靠,但经过模型一及计算机随机发生器产生的结果检验。而且,当我们计算的循环次数越多,其结果越稳定。故此,模型二还是有一定的可信度。

对于模型一,虽然比较严密,但是计算量特别大,我们设计的程序运行将近两个小时,而模型二只需10分钟就可以得出结果。

至于利用数学软件M athematica随机发生器计算结果,只是对模型进行验证的一种方法。

六、重新设计零件参数

由给定的值计算的结果:

y

x

x

x

x x

x

x

x

x

x x

=

?

?

?

?

?

-

?

?

?

?

??

--

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

-

17442

12621036

1

2

3

21

085

4

2

056

3

2

4

2

116

67

.

..

.

..

y=17255

.总费用的期望值313.4万元。

可以看出,给定零件参数的标定值,其组成产品某参数在正品的范围之外,且总费用之大,简直不符合实际。对此,我们需重新设计零件参数,使得总费用的期望值降低。所以,我们需对原零件的参数做逐步微调。首先,我们应分析各零件的敏感度(零件参数对产品参数的影响程度)。先把确定情况下产品参数对零件参数的偏导做一计算。显然,偏导越大,其敏感度就越大。也就是首先应调整的参数。

如果对每一个符合条件的值都给予计算,其计算量之大是不可估量的,也是不可能的。故此,我们利用逐步规划,然后上机运行得出标定值比较好的结果为:

6

即新设计的标定值:

当标定值一定的情况下,零件的等级组合有108种,下面我们就将一些组合列出,并计算其总费用值。为了使正品的概率增大来减小质量损失,从而使总的损失减小。首

先我们取零件等级较高的情况,得出结果如下表:

P正=0.824317 P次=0.164209 P废=0.0000651423

E(费用) =1000×(25+50+200+100+50+10+25+1000×0.164209+9000×0.0000651423) =624795.278

从上面计算的结果可以看出,总的费用比给出的情况下减小了很多,我们为了进一步减小损失,把零件的容差调大,再计算其总费用如下表:

P正=0.808299 P次=0.180162 P废=0.000130192

E(费用)=1000×(25+50+50+100+50+10+25+1000×0.180162+9000×0.000130192)=491334

上面计算结果表明:零件的等级降低后,其总费用显著减小,故此,我们再次把零件容差调大,再观察其总费用:

P正=0.813755 P次=0.186095 P废=0.000150114

E(费用)=1000×(25+50+50+50+50+10+25+1000×0.186095+9000×0.000150114) =447446

7

8

此时,我们发现费用仍在减小,为了找到总损失最小的情况,继续调大零件容差,计算结果如下:

此时,计算得到的总费用近似为49万元。很明显,这时的总费用已经增加了,所以,在此之后的情况下,得出的总费用越来越高,故此,其调整方案也就越算越差,在此,我们就不一一列出。且对模型没有帮助。

为了进一步寻求较优情况,我们再对上面的情况下,作进一步修改,由于

x 3的偏导较大(即敏感度比较大),使它的容差减小,再计算其总费用值。

P 次=0.169104 P 废=0.0000675851 P 正=0.830828

E(费用)=1000×(25+50+50+50+50+25+25+1000×0.169104+9000×0.000067585) =444713

很显然,以上计算即为上面求得的标定值下的最优情况。

为了继续降低总费用,我们提出另一种计算零件标定值的方法。即:使各零件参数在标

定值处偏导尽量小,且使偏导之和尽量小。再次计算得出的标定值如下:

利用上次标定值情况下零件的最优组合,求出此标定值下的最小费用,其计算如下:

P 次=0.146382 P 废=0.0000214919 P 正=0.853596

E(费用)=(25+50+50+50+50+25+25+1000×0.146382+9000×0.0000214919)

=421575(元)

经过上述一系列的计算,我们得出了一个比较满意的结果,把总费用降低到421575元,比原设计的总费用降低了313.4-42.1575=271.2425(万元)

七、模型推广

对于任何一位设计工程师来说,总是愿意找出一个最优的设计方案,使所设计的工程设施或产品具有最好的使用性能和最底的材料消耗与制造成本。而本模型的建立也正是为解决这种问题,所以说本模型具有广泛的普遍性和适用性以及较高的推广价值。就本题来说:粒子分离器某参数由7个零件的参数决定,但在现实生活中其影响参数的因素是不定的,然而无论影响参数的因子有多少,我们都通过模型给出了一个比较满意的方案。而且在现实的工厂生产中,影响整品的因素N会非常的多,这样如何利用比较合理的方法解决这样的问题就显得尤为重要,这也正是本模型的意义所在。也就是说只要改变其中的部分系数本模型就可以适用机械化工业部门的生产。

另外,这种随机搜索法没有固定的移动模式,而是在可行域内,适应目标函数的下降性质,向最优点作随机移动并靠近它。

八、模型评价

在本模型中我们首先用网格法,由于所取每个变量有不止一个离散点,借用计算机编程进行计算,若计算次数较少,则在很短的时间内就可运行完毕。但无法满足拟合的精度要求若计算次数较大,也就是说将其进行较细的细化,例如1010,据估计需要将近300小时,那么我们这三天时间是远远不够的。所以这种计算方案是不太合理的。而随

机搜索法恰恰避免了网格法的运行时间长的缺点,并且它的合理性较大,总费用也较少。然而它有个缺点是K值较难精确确定,在模型里,我们是用试算法确定的,相对来说也有一定的误差,但误差较小,在这里可忽略不记。

九、模型改进

对于第一个模型,我们是非常易于理解的,它本质就是要计算满足要求的点落在正品、次品和废品的概率,从而确定费用的最小值。但是这种思想实现却非常的麻烦,因为对于题目所给定的数据,我们要解决的是一个七维的函数,我们首先要将其细化,将其分成空间的n个小的立方体,近似的依它中点落在的某个区间的概率来确定出现正品、次品和废品的概率,计算过程中我们要计算的是一个七重的积分,即使利用计算机编程也要花费大量的时间和精力。而对于模型二,却可以完全避免这种情况,因为我们构造的伪随机函数是非常简单的,即使通过改变步长,也不会带来太大的计算麻烦,虽然这个函数是我们随机构造的伪的随机函数,但通过我们的计算,发现它的计算结果完全呈正态分布,而且通过计算所得的结果与用原始方法计算的结果也大致相同,同时还可以比较合理的检验某一组解的合理性。这充分说明这种算法是

9

非常合理的,但是由于

它中间伴随有人为的模糊控制的因素,使它不可能十分的精确,所以我们认为可以通过第一个模型来确定解的大致位置以尽可能的缩小解的范围,再用第一个模型解出一个比较精确的解,并代回第二个模型检验。这样可以达到减化计算的目的。

十、模型优缺点

模型二随机搜索法便于实现程序和实际使用,在较大的范围内模拟随机进行,结构简单,但精确性不高。模型一网格法通俗易懂,而且精确度高,但由于费时费工所以推广价值不大。

参考文献

1、北京钢铁学院机械优化设计方法冶金工业出版社。

2、中国数学会主办数学的实践与认识。

3、.周概容概率论与数理统计高等教育出版社。

4、刘惟信孟嗣宗机械最优化设计清化大学出版社

10

附录一.概率的计算程序清单

输入参数说明:

dui--------------xi的标定值;

dfi---------------xi对应的均方差;

ni ---------------区间的分割数;

(i=1,2, (7)

源程序:

s7[du1_,df1_,n1_,du2_,df2_,n2_,du3_,df3_,n3_,du4_,df4_,n4_, du5_,df5_,n5_,du6_,df6_,n6_,du7_,df7_,n7_]:=Module[

{sc=0.0,xx1,s1=6.0*df1/n1,xx2,s2=6.0*df2/n2,xx3,s3=6.0*df3/n3, sf=0.0,xx4,s4=6.0*df4/n4,xx5,s5=6.0*df5/n5,xx6,s6=6.0*df6/n6, sz=0.0,i1=0,i2=0,i3=0,xx7,s7=6.0*df7/n7,ddf,xc2,xc3,xc4,xc5,

xc6,xc7,fyd},

ddf=(df1*df2*df3*df4*df5*df6*df7);

fy[x1_,x2_,x3_,x4_,x5_,x6_,x7_]:=

174.42*(x1/x5)*(x3/(x2-x1))^0.85*Sqrt[

(1-2.62(1-0.36(x4/x2)^(-0.56))^1.5*

(x4/x2)^1.16)/(x6*x7)];

fs[x1_,x2_,x3_,x4_,x5_,x6_,x7_]:=

0.0016083*s1*s2*s3*s4*s5*s6*s7*Exp[(-0.5)*(

((x1-du1)/df1)^2+((x2-du2)/df2)^2+((x3-du3)/df3)^2+

((x4-du4)/df4)^2+((x5-du5)/df5)^2+((x6-du6)/df6)^2+

((x7-du7)/df7)^2)]/df;

xx1=du1-3*df1+s1/2;

xc2=du2-3*df2+s2/2;

xc3=du3-3*df3+s3/2;

xc4=du4-3*df4+s4/2;

xc5=du5-3*df5+s5/2;

xc6=du6-3*df6+s6/2;

xc7=du7-3*df7+s7/2;

While[Abs[xx1-du1]<3*df1,

xx2=xc2;

While[Abs[xx2-du2]<3*df2,

xx3=xc3;

While[Abs[xx3-du3]<3*df3,

xx4=xc4;

While[Abs[xx4-du4]<3*df4,

xx5=xc5;

While[Abs[xx5-du5]<3*df5,

xx6=xc6;

11

While[Abs[xx6-du6]<3*df6,

xx7=xc7;

While[Abs[xx7-du7]<3*df7,

fyd=Abs[fy[xx1,xx2,xx3,xx4,

xx5,xx6,xx7]-1.5];

If[0.1 sc=sc+fs[xx1,xx2,xx3,xx4, xx5,xx6,xx7]]; If[fyd>=0.3, sf=sf+fs[xx1,xx2,xx3,xx4, xx5,xx6,xx7]]; If[fyd<=0.1, sz=sz+fs[xx1,xx2,xx3,xx4, xx5,xx6,xx7]]; xx7=xx7+s7]; xx6=xx6+s6; ]; xx5=xx5+s5; ]; xx4=xx4+s4; ]; xx3=xx3+s3; i3=i3+1; Print[i1," ",i2," ",i3] ]; xx2=xx2+s2; i2=i2+1]; xx1=xx1+s1; i1=i1+1; ]; Print["Sc= ",sc," ","Sf= ",sf," Sz= ",sz] ] 运行结果: Mathematica 2.0 for MS-DOS 386/7 Copyright 1988-91 Wolfram Research, Inc. In[1]:= < In[2]:= s7[0.1,0.05*0.1/3,5,0.3,0.05*0.3/3,5,0.0998,0.01*0.0998/3,5, 0.1,0.05*0.1/3,5,1.72266,0.1*1.72266/3,5,16,0.1*16/3,20, 0.75,0.05*0.75/3,5] 0 0 1 0 0 2 0 0 3 0 0 4 0 0 5 12 0 1 6 4 23 120 4 24 121 4 24 122 4 24 123 4 24 124 4 24 125 Sc= 0.164209 Sf= 0.0000651423 Sz= 0.824317 In[3]:= 1000(310+0.164209*1000+0.0000651423*9000) Out[3]= 474795. 附录二 s1 = 0: s2 = 0 READ x11, d1, x22, d2, x33, d3, x44, d4, x55, d5, x66, d6, x77, d7 FOR r = 0 TO 1 STEP .01 13 FOR i = 1 TO 2 FOR j = 1 TO 2 FOR k = 1 TO 2 FOR l = 1 TO 2 FOR m = 1 TO 2 FOR n = 1 TO 2 FOR p = 1 TO 2 x1 = x11 + d1 * (-1) ^ i * (2 * r - 1) ^ 3 x2 = x22 + d2 * (-1) ^ j * (2 * r - 1) ^ 3 x3 = x33 + d3 * (-1) ^ k * (2 * r - 1) ^ 3 x4 = x44 + d4 * (-1) ^ l * (2 * r - 1) ^ 3 x5 = x55 + d5 * (-1) ^ m * (2 * r - 1) ^ 3 x6 = x66 + d6 * (-1) ^ n * (2 * r - 1) ^ 3 x7 = x77 + d7 * (-1) ^ p * (2 * r - 1) ^ 3 NEXT p: NEXT n: NEXT m: NEXT l: NEXT k: NEXT j: NEXT i DATA 0.1,0.005,0.3,0.03,0.1,0.01,0.1,0.01,1.5,0.15,16,1.6,0.75,0.375 y = 174.42 * (x1 / x5) * (x3 / (x2 - x1)) ^ .85 * SQR((1 - 2.62 * (1 - .36 * (x2 / 4) ^ .56) ^ 1.5 * (x4 / x2) ^ 1.16) / (x6 * x7)) s = ABS(y - 1.5) IF s < .3 THEN IF s < .1 THEN s1 = s1 + 1 ELSE s2 = s2 + 1 PRINT "s1,s2="; s1, s2 NEXT r END 14 仓储管理与实务 实训报告 班级物流S09-4 姓名 学号 指导老师颜浩龙 成绩 学期2010下学期 物流管理教研组 目录 目录 (1) 汽车零部件仓储方案设计 (4) 一、项目概述 (4) 二、零部件库房物流方案设计 (5) (一)、物流中心规划 (5) (二)、物流中心日吞吐量预测 (12) (三)、仓库功能区设计 (12) (四)、货架布置方案设计 (12) (五)、叉车布置方案设计 (16) (六)、物流中心基本作业流程设计 (20) (七)、出入库包装标准设计 (30) (八)、仓储信息管理系统设计 (31) 三、零部件仓储设备考察与选择 (33) (一)、叉车供应商考察与选择 (33) (二)、货架供应商考察与选择 (37) (三)、料框托盘供应商考察与选择 (39) (四)、包装供应商考察与选择 (40) (五)、仓储管理系统(WMS)供应商考察与选择 (41) 汽车零部件仓储方案设计 一、项目概述 福田汽车计划在诸城建设一座5万平米的零部件仓储中心。要求硬件及管理水平均达到国际一流水平。 现山东的库房日吞吐金额达到300万元,日发出订单5000条目,800份(其中紧急订单1000条目,400份左右),预计2012年作业量将翻番。 目前征地工作已完成,物流中心所处地块情况见下图。 总用地面积约:13.3公顷(199.5亩)(133000m2) 总建筑面积:70128m2 其中:零部件仓库一期52848m2(仓库需求43787m2 ,办公及公用设施需求2016m2,剩余7045m2为故障零部件库(共需求13446m2)) 零部件仓库二期17280m2(仓库需求17049m2) 零件参数的优化设计 摘 要 本文建立了一个非线性多变量优化模型。已知粒子分离器的参数y 由零件参数)72,1( =i x i 决定,参数i x 的容差等级决定了产品的成本。总费用就包括y 偏离y 0造成的损失和零件成本。问题是要寻找零件的标定值和容差等级的最佳搭配,使得批量生产中总费用最小。我们将问题的解决分成了两个步骤:1.预先给定容差等级组合,在确定容差等级的情况下,寻找最佳标定值。2.采用穷举法遍历所有容差等级组合,寻找最佳组合,使得在某个标定值下,总费用最小。在第二步中,由于容差等级组合固定为108种,所以只要在第一步的基础上,遍历所有容差等级组合即可。但是,这就要求,在第一步的求解中,需要一个最佳的模型使得求解效率尽可能的要高,只有这样才能尽量节省计算时间。经过对模型以及matlab 代码的综合优化,最终程序运行时间仅为3.995秒。最终计算出的各个零件的标定值为: i x ={0.0750,0.3750,0.1250,0.1200,1.2919,15.9904,0.5625}, 等级为:B B C C B B B d ,,,,,,= 一台粒子分离器的总费用为:421.7878元 与原结果相比较,总费用由3074.8(元/个)降低到421.7878(元/个),降幅为86.28%,结果是令人满意的。 为了检验结果的正确性,我们用计算机产生随机数的方式对模型的最优解进行模拟检验,模拟结果与模型求解的结果基本吻合。最后,我们还对模型进行了误差分析,给出了改进方向,使得模型更容易推广。 关键字:零件参数 非线性规划 期望 方差 一、问题重述 一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括标定值和容差两部分。进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。 进行零件参数设计,就是要确定其标定值和容差。这时要考虑两方面因素:一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大;二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。 试通过如下的具体问题给出一般的零件参数设计方法。 粒子分离器某参数(记作y )由7个零件的参数(记作x 1,x 2,...,x 7)决定,经验公式为: 7616 .1242 3 56 .02485 .01235136.0162.2142.174x x x x x x x x x x x Y ??? ? ????? ? ???????? ??--???? ? ??-????? ???=- y 的目标值(记作y 0)为1.50。当y 偏离y 0+0.1时,产品为次品,质量损失为1,000元;当y 偏离y 0+0.3时,产品为废品,损失为9,000元。 零件参数的标定值有一定的容许围;容差分为A、B、C三个等级,用与标定值的相对值表示,A等为+1%,B等为+5%,C等为+10%。7个零件参数标定值的容许围,及不同容差等级零件的成本(元)如下表(符号/表示无此等级零件): Min=90000; global H A C %全局变量 H=[10000,25,10000;20,50,10000;20,50,200;50,100,500;50,10000,10000;10,25,100;10000,25,100 ]; %成本矩阵 A=[0.1 0.05 0.01;0.1 0.05 0.01;0.1 0.05 0.01;0.1 0.05 0.01;0.1 0.05 0.01;0.1 0.05 0.01;0.1 0.05 0.01]; %容差矩阵 C=zeros(7,3); 把容差选择矩阵元素全部赋值为0 for z=1:1:3 for x=1:1:3 for c=1:1:3 for v=1:1:3 for g=1:1:3 for n=1:1:3 for m=1:1:3 D=[z x c v g n m]; C=zeros(7,3); for i=1:1:7 C(i,D(i))=1; end %产生7 3列矩阵,该矩阵特点是每一行只有一个 1 ,其它两个数为0。本矩阵是为了对零件容差等级 进行选择 lb=[0.075 0.225 0.075 0.075 1.125 12 0.5625]; ub=[0.125 0.375 0.125 0.125 1.875 20 0.935]; X0=[0.075 0.225 0.075 0.075 1.125 12 0.5625]; [xopt fopt]=fmincon(@mubiao,X0,[],[],[],[],lb,ub,[]); if fopt 目录 1.零件的加工工艺设计-----------------------1 1.1零件的工艺性审查 1.2基准的选择 2.拟定机械加工工艺路线--------------------3 2.1确定各加工表面的加工方法及路线 3.选择机床设备及工艺设备-----------------7 4.小结--------------------------------------------8 5.参考文献--------------------------------------9 1.零件的加工工艺设计 1.1零件的工艺性审查 1.1.1零件的结构特点 该零件是用三孔形成,中间孔为支力点,常常靠两头的小孔来传递动力作用,其中作为支力点的大孔为Φ90H6,小孔及耳部分别为Φ35H6和Φ25H6。 1.1.2主要技术要求 零件的主要技术要求为:连杆不得有裂纹、夹渣等缺陷。热处理后226~271HBS。 1.2基准的选择 1.2.1毛坯的类型及制造方法 零件材料为45钢,考虑零件形状,应用模锻毛坯。 由于零件是中批量生产,所以设备要充分利用,以减少投资、降低成本。故确定工艺的基本特征:毛坯采用效率高和质量较好的制造方法:拟定成的工艺过程卡和机械加工工序卡片。 1.2.2确定毛坯的制造方法和技术要求。 由于该零件的尺寸不大,而且工件上有许多表面不切削加工,故模锻。 毛坯的技术要求: 1.不得有裂纹、夹渣等缺陷/ 2.锻造拔模斜度不大于7· 3.正火处理226~271HBS 4.喷砂,去毛刺 1.2.3绘制毛坯图 1.2.4基准选择 由于该零件多数尺寸及形位公差以Φ90H6孔及端面为设计基准,因此首先将Φ60H6端面加工好,为后续加工基准。根据粗、精基准选择的原则,确定各加工表面的基准。(1)Φ90H6孔端面:零件外轮廓(粗基准) (2)Φ35H6孔及Φ90H6孔端面(粗加工):Φ90H6孔端面(3)Φ35H6孔及Φ90H6孔端面(精加工):Φ90H6孔端面(4)Φ25H6孔端面:Φ90H6孔端面 (5)三孔:Φ90H6孔端面 2.拟定接写加工工艺路线 该三孔连杆零件加工表面:大头孔、小头孔及耳部端面。根据各加工表面的精度要求和粗糙度要求。 题目:机械零件的可靠性优化设计 课程名称:现代设计理论与方法 机械零件 自从出现机械,就有了相应的机械零件。随着机械工业的发展,新的设计理论和方法、新材料、新工艺的出现,机械零件进入了新的发展阶段。有限元法、断裂力学、弹性流体动压润滑、优化设计、可靠性设计、计算机辅助设计(CAD)、系统分析和设计方法学等理论,已逐渐用于机械零件的研究和设计。更好地实现多种学科的综合,实现宏观与微观相结合,探求新的原理和结构,更多地采用动态设计和精确设计,更有效地利用电子计算机,进一步发展设计理论和方法,是这一学科发展的重要趋向。 机械零件是指直接加工而不经过装配的机器组成单元。机械零件是机械产品或系统的基础,机械产品由若干零件和部件组成。按照零件的应用范围,可将零件分为通用零件和专用零件二类。通用的机械零件包括齿轮、弹簧、轴、滚动轴承、滑动轴承、联轴器、离合器等。 机械零件设计就是确定零件的材料、结构和尺寸参数,使零件满足有关设计和性能方面的要求。机械零件除一般要满足强度、刚度、寿命、稳定性、公差等级等方面的设计性能要求,还要满足材料成本、加工费用等方面的经济性要求。 机械零件优化设计概述 进行机械零件的设计,一般需要确定零件的计算载荷、计算准则及零件尺寸参数。零件计算载荷和计算准则的确定,应当依据机械产品的总体设计方案对零件的工作要求进行载荷等方面的详细分析,在此基础上建立零件的力学模型,考虑影响载荷的各项因素和必要的安全系数,确定零件的计算载荷;对零件工作过程可能出现的失效形式进行分析,确定零件设计或校核计算准则。零件材料和参数的确定,应当依据零件的工作性质和要求,选准适合于零件工作状况的材料;分析零件的应力或变形,根据有关计算准则,计算确定零件的主要尺寸参数,并进行参数的标准化。 所谓机械零件优化设计是将零件设计问题描述为数学优化模型,采用优化方法求解一组零件设计参数。机械零件设计中包含了许多优化问题,例如零件设计方案的优选问题、零件尺寸参数优化问题、零件设计性能优化问题等。国内机械设计领域技术人员针对齿轮、弹簧、滚动轴承、滑动轴承、联轴器、离合器等零件优化设计问题开展了大量的工作,解决了齿轮传动比优化分配、各种齿轮参数优化、各种齿轮减速器优化设计、各种齿轮传动的可靠性优化、齿轮传动和减速 零件的参数设计 摘要: 本题目对零件的参数这一问题,综合考虑重新设计零件的参数(包括标定值和容差),并与原设计进行比较,得出最优化的数学模型,并对模型进行求解,最后用计算机模拟对模型的最优解进行检验。由题意知粒子分离器的参数y 由零件参数1234567,,,,,,x x x x x x x 的参数决定,参数i x 的容差等级决定了产品的成本,y 偏离0y 的值决定了产品的损失,问题就是寻找零件的最优标定值和最优等级搭配,使得批量生产时的总费用最少。 一、 问题的重述: 一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括 标定值和容差两部分。进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。 进行零件参数设计,就是要确定其标定值和容差。这时要考虑两方面因素:一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大;二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。 试通过如下的具体问题给出一般的零件参数设计方法。 粒子分离器某参数(记作y )由7个零件的参数(记作x 1,x 2,...,x 7)决定,经验公式为: 7616 .1242 3 56 .02485.01235136.0162.2142.174x x x x x x x x x x x Y ??? ? ????? ? ????? ??? ??--???? ? ??-????? ???=- y 的目标值(记作0y )为1.50。当y 偏离0y ±0.1时,产品为次品,质量损失为1,000元;当y 偏离0y ±0.3时,产品为废品,损失为9,000元。 零件参数的标定值有一定的容许范围;容差分为A、B、C三个等级,用与标定值的相对值表示,A等为±1%,B等为±5%,C等为±10%。7个零件参数标定值的容许范围,及不同容差等级零件的成本(元)如下表(符号/表示无此等级零件): 《机械制造技术基础》综合训练(三)项目名称:机械零件加工工艺规程方案设计 学生:超强鲁晓帆业鑫世辉 汤龙彪田大江邢永强姬笑歌班级:机自15-4班 学号: 03 05 06 10 15 16 20 22 24 任课教师:宏梅 完成时间: 2018.6.15 工程技术大学机械工程学院 二零一八年二月 综合训练项目三机械零件加工工艺规程方案设计 一、目的 1.使学生具有制定工艺规程的初步能力。能综合运用金属切削原理、金属切削刀具、金属切削机床、机床夹具等的基本理论和方法,合理的制定零件的机械加工工艺规程,包括零件工艺性分析、工艺路线拟定,编制零件加工工艺过程卡片。 2.进一步提高查阅资料,熟练地使用设计手册、参考资料等方面的能力。 3.通过设计的全过程,使学生学会进行工艺设计的程序和方法,培养独立思考和独立工作的能力。 二、设计原始条件 1.原始零件图1 2.生产纲领:大批大量生产 三、设计工作容(成果形式) 1.零件图1(比例1:1); 2.机械加工工艺过程卡片1; 3.设计说明书1份。 四、评价标准 评价表 总成绩:(总分 10%) 指导教师:年月日 摘要 本文是对拔叉零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对拔叉零件的两道工序的加工设计了专用夹具. 机床夹具的种类很多,其中,使用围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要容是设计2套夹具。 关键词:加工工艺;加工方法;工艺文件;夹具 零件参数设计 例8.5 (零件参数设计) 一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括标定值和容差两部分。进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3 倍。 粒子分离器某参数(记作y )由7个零件的参数(记作7 2 1 ,,,x x x ?)决定, 经验公式为 7 616 .1242 356 .024 85.012 35136.0162.2142.174x x x x x x x x x x x y ??? ? ????? ???????? ? ??--????? ??-???? ??=- 当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大。y 的目标值(记作0 y )为1.50.当 y 偏离1.00 ±y 时, 产品为次品, 质量损失为1000(元); 当y 偏离3 .00 ±y 时,产品为废品,损失为9000(元). 问题是要求对于给定的零件参数标定值和容差,计算产品的损失,从而在此基础上进行零件参数最优化设计。 表8.2给定引例中某设计方案7个零件参数标定值及容差。 容差分为A ﹑B ﹑C 三个等级, 用与标定值的相对值表示, A 等为%1±, B 等为%5±, C 等为%15±。求每件产品的平均损失。 表8.2 零件参数标定值及容差 解:在这个问题中,主要的困难是产品的参数值y是一个随机变 量,而由于y与各零件参数间是一个复杂的函数关系,无法解析的得到y的概率分布。我们采用随机模拟的方法计算。这一方法的思路其实很简单:用计算机模拟工厂生产大量"产品"(如10000件),计算产品的总损失,从而得到每件产品的平均损失。可以假设7个零件参数服从正态分布。根据表8.2及标定值和容差的定义,x1~N(0.1, (0.005/3)2), x 2~N(0.3,0.0052), x 3~N(0.1, (0.005/3)2), x4~N(0.1,0.0052), x5~N(1.5,(0.225/3)2), x6~N(16,(0.8/3)2), x ~N(0.75,(0.0375/3)2), 下面的M脚本eg8_5.m产生1000对零件参数7 随机数,通过随机模拟法求得近似解约f=2900元。 %M文件eg8_5.m clear;mu=[.1 .3 .1 .1 1.5 16 .75]; sigma=[.005/3,.005,.005/3,.005,.225/3,.8/3,.0375/3]; for i=1:7 x(:,i)=normrnd(mu(i),sigma(i),1000,1); 汽车零部件仓储方案设计 (一)、物流中心规划 1 仓库的总体规划 现代仓库总平面规划一部分可以划分为生产业区、辅助作业区和行政生活区三大部分。现代仓库为适应商品快速周转的需要,在总体规划不再是应该注意适当增大生产作业区中收发货作业区面积和检验区面积。 (1)生产作业区:是现代仓库的主体部分,是商品仓储的主要场所。主要包括储存货区、道路、铁路专线、码头、装卸平台等。其各组成部分的构成比例通常为:合格品储存区面积占总面积的40%~50%;通道占总面积的8%~12%;待检区及出入库手法作业区占总面积的20%~30%;集结区占总面积的10%~15%;待处理去和不合格品隔离区在总面积的5%~10%。主干道应采用双车道,宽度应在6~7M;次干道为3~3.5M的单车道; 消防道的宽度不少于6M,布局在库区的外边。 (2)辅助作业区:是为仓储业务提供各项服务的设备维修车间、车库、工具设备、油库、变电室等。 (3)行政生活区:是行政管理机构办公和职工生活的区域,具体包括办公楼、警卫室、化验室、宿舍和食堂等。 2 库房内部规划 按照仓储作业的功能特点以及工ISO9000国际质量体系认证的要求,库房储存区域可划分为:待检区、待处理区、不合格品隔离区、合格品储存区等。 (1)待检区:用于暂存处于检验过程中的商品。这些商品一般采用黄色的表示以区别于其他状态的商品。 (2)待处理区:用于暂存不具备验收条件或质量暂时不能确认的商品。这些商品一般采用黄色的表示以区别于其他状态的商品。 (3)不合格品隔离区:用于暂存质量不合格的商品。出于不合格隔离状态的商品一般采用红色的标识以区别于其他状态的商品。 (4)合格品储存区:用于储存合格的商品。出于合格状态的商品一般采用绿色的标志以区别于其他状态的商品。 3.仓储物流规划的原则 仓储规划方案应能做到以尽可能地的成本,实现货物在仓库内快速、准确的流动。 A题零件的参数设计 摘要 零件的参数设计是工业生产中经常遇到的一个问题。本文通过题中具体例子给出一般零件参数设计的原则与方法。 模型一:蒙特卡罗模型。在确定各个参数标定值与容差的情况下,利用蒙特卡罗方法,尽可能模拟真实零件的生产状况。根据各个参数的分布,每个零件随机产生1000个实际值,代入公式算出每一个产品的Y值,根据其与目标值的关 系判断损失费用。运用MATLAB算出总费用= Q314.57万元 模型二:概率模型。此问题是一个关于概率的非线性规划模型。首先,将产 x的复杂的函数关系式运用泰勒级数展开成线性函数。一品参数Y关于零件参数 i x概率密度的情况下,易求出Y的概率密度,进而求出次品及废品方面,在已知 i 的概率。另一方面,本文引入选择矩阵与等级矩阵,统一零件损失费用,而不需讨论108种分配情况。以工厂损失总费用最小为目标,建立关于积分方程的非线性规划模型。并用lingo编程得到表1-1的结果: 表1-1 算出总费用为:128 = Q万元。节省的总费用为274.442万元。 40 . 由上述例题概括出参数设计的一般方法: S1:在误差范围内,线性化产品参数关于零件参数的函数(可运用泰勒公式); S2:确定产品参数的密度函数; S3:计算不同等级产品出现的概率; S4:确定产品的质量损失费用函数(可利用期望求解); S5:设计零件成本矩阵,计算总成本函数; S6:确保总费用最小,求解零件参数的组合(可运用非线性规划求解)。 关键词:蒙特卡罗、泰勒公式、非线性规划、正态分布、0-1变量 一、 问题重述 1、背景知识 机械零件作为组成机械和机器的不可拆分的基本单元,在制造业中至关重要。机械零件是从机械构造学和力学分离出来的。随着机械工业的发展,新的设计理论和方法、新材料、新工艺的出现,机械零件进入了新的发展阶段。对零件也有了更加严格的要求。有限元法、断裂力学、弹性流体动压润滑、优化设计、可靠性设计、计算机辅助设计(CAD )、实体建模(Pro 、Ug 、Solidworks 等)、系统分析和设计方法学等理论,已逐渐用于机械零件的研究和设计。更好地实现多种学科的综合,实现宏观与微观相结合,探求新的原理和结构,更多地采用动态设计和精确设计,更有效地利用电子计算机,才能进一步发展设计理论和方法。 2、问题重述 一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括标定值和容差两部分。进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。 零件参数的设计,就是要确定其标定值和容差。这时要考虑两方面因素: 一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大; 二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。 粒子分离器某参数(记作y )由7个零件的参数(记作x 1,x 2,...,x 7)决定,经验公式为: 7616 .124 2 3 56 .02485 .012 35136.0162.2142.174x x x x x x x x x x x Y ??? ? ????? ? ???????? ??--????? ??-????? ???=- y 的目标值(记作y 0)为1.50。当y 偏离y 0±0.1时,产品为次品,质量损失为1,000元;当y 偏离y 0±0.3时,产品为废品,损失为9,000元。 零件参数的标定值有一定的容许范围;容差分为A、B、C三个等级,用与标定值的相对值表示,A等为+1%,B等为+5%,C等为+10%。7个零件参数标定值的容许范围,及不同容差等级零件的成本(元)如下表(符号/表示无此等级零件) 景德镇陶瓷学院 第四组 钟哲卢彧文吴俊杰 粒子分离器零件参数设计的计算机仿真模型 摘要 本文建立起模型对离子分离器参数优化问题进行讨论。参照与原始的标定值选择区间,用lingo进行求解计算的到最佳标定值为[0.075 0.2993 0.075 0.125 1.125 12 0.5812]。然后需要对7个零件的加工等级进行讨论,综合考虑零件加工成本和由零件误差导致的离子分离器的质量损失与废品损失。 利用计算机仿真的优势,对粒子分离器参数设计进行计算机仿真模拟,并用计算机统计出20次(每次1000个零件)的仿真结果,从结果中找出统计规律来确定粒子分离器的参数选择,得到了【B B B C C B B】的零件容差等级选择方案。 使用该方案得到的平均总费用为495182元,而平均最小损失费用为220182 。并通过计算求得原始方案费用,总费用共减少了4391818元,可以得出结论:使用所得方案可获得较大的效益。 最后分析了模型的优缺点,并对模型进行了一定范围的推广,为其他同类问题提供相似的解决方案。 关键词:计算机仿真计算机统计统计规律 一、问题的重述 一件产品通常由若干零件组装而成,这些零件的参数决定着标志产品性能的某个 参数,进而影响到产品的合格率,产品的合格率低将会给企业造成一定的经济损失。零件参数包括标定值(即设计值)和容差(即最大允许误差)两部分,标定值有一定的容许变化范围:容差一般以相对于标定值的误差表示,分为若干个等级,零件参数的容差越小,则组装的产品的质量越高,即质量损失越小,但相应的零件加工成本越高,反之亦然。因此,合理地设计零件参数的标定值和容差等级,是降低生产成本及质量损失,提高企业经济效益的关键。 例如,粒子分离器的性能参数(记作y )由7个零件的参数(记作x 1,x 2……,x 7)决定,经验公式为: y=174.427 616 .1242 /356.024*******.0162.21x x x x x x x x x x x ??? ? ?????? ???? ?? ?? ??--? ? ? ??-???? ???-0.85 y 的目标值(记作y 0)为1.50。当y 偏离y 0±0.1时,产品为次品,质量损失为1,000元;当y 偏离y 0 3.0±时,产品为废品,质量损失为9,000元。各零件参数的标定值范围、容差等级及其相应的加工成本如表1所示: 表1 各零件参数的标定值范围、容差等级及其相应的加工成本 标定值容许范 围 C 等 B 等 A 等 X 1 [0.075,0.125 ] / 25 / X 2 [0.225,0.375 ] 20 50 / X 3 [0.075,0.125 ] 20 50 200 X 4 [0.075,0.125 ] 50 100 500 X 5 [1.125,1.875 ] 50 / / X 6 [12,20] 10 25 100 X 7 [0.5625,0.93 5] / 25 100 现批量生产粒子分离器,每批1000个,在原设计中,7个零件参数的标定值为:x 1=0.1,x 2=0.3,x 3=0.1,x 4=0.1,x 5=1.5,x 6=16,..x 7=0.75;容差均取最便宜的等级。 现在问题是: 1、综合考虑y 偏离的y 0造成的损失和零件成本,为该粒子分离器设计出合理的零件参数,与原设计比较总费用降低了多少。 2、给出了一般产品的零件参数设计方法。 《机械制造技术基础》综合训练(二) 项目名称:机械零件定位方案设计 学生姓名:李超 15-4机自班 班级: 1507010405 号:学 任课教师:刘宏梅 2017.5.1 完成时间: 辽宁工程技术大学机械工程学院 二零一八年二月 综合训练项目二机械零件定位方案设计 一、目的 1.使学生具有制定加工工序的初步能力。能设计合理的定位方案,并能分析定位误差,能正确的绘制工序简图。 2.进一步提高查阅资料,熟练地使用设计手册、参考资料等方面的能力。3.通过设计的全过程,使学生学会进行工艺设计的程序和方法,培养独立思考和独立工作的能力。 二、设计原始条件 1.原始零件图1张 三、设计工作内容(成果形式) 1.设计定位方案,分析定位误差 2.工序简图1张; 3.设计说明书1份。 四、评价标准 总成绩:(总分?10%) 指导教师:年月 日 原图 零件分析 如图所示,需要加工的槽,所要求实现的工艺是铣削一个0.025?500通槽。由零件可知,为保证加工精度,本设计采用完全定位。 工件的定位 将工件下表面水平采用一面两销定位方式定位工件。如图所示, 放在XY平面内。在工件的下表面用一个平面进行定位,限制了X轴的旋转、Y轴的旋转和Z轴的移动。在工件的左右两侧的U形空中分别放一个圆柱定位销和一个菱形定位销。两销共同限制工件在X方向移动、Y方向的移动和Z轴的旋转。 工件得夹装 如图所示在工件的左右两侧分别放一个长板,在长板的两侧在用六角螺钉进行紧固,使工件进行夹紧。 误差分析 设计圆形销尺寸为,孔尺寸。002.??0.0020??65.99800x,y向的基准位移误差△=△=6-5.998+0.002+0.002=0.006 YYYX. 菱形销不参与孔系的径向定位,因此△=0.006<0.025/3,所以满D足位置度要求。 数学建模零件参数的优 化设计 Company number【1089WT-1898YT-1W8CB-9UUT-92108】 零件参数的优化设计 摘要 本文建立了一个非线性多变量优化模型。已知粒子分离器的参数y由零件 参数)7 2,1 ( = i x i 决定,参数 i x的容差等级决定了产品的成本。总费用就包括y 偏离y 造成的损失和零件成本。问题是要寻找零件的标定值和容差等级的最佳搭配,使得批量生产中总费用最小。我们将问题的解决分成了两个步骤:1.预先给定容差等级组合,在确定容差等级的情况下,寻找最佳标定值。2.采用穷举法遍历所有容差等级组合,寻找最佳组合,使得在某个标定值下,总费用最小。在第二步中,由于容差等级组合固定为108种,所以只要在第一步的基础上,遍历所有容差等级组合即可。但是,这就要求,在第一步的求解中,需要一个最佳的模型使得求解效率尽可能的要高,只有这样才能尽量节省计算时间。经过对模型以及matlab代码的综合优化,最终程序运行时间仅为秒。最终计算出的各个零件的标定值为: i x={,,,,,,}, 等级为:B B C C B B B d, , , , , , = 一台粒子分离器的总费用为:元 与原结果相比较,总费用由(元/个)降低到(元/个),降幅为%,结果是令人满意的。 为了检验结果的正确性,我们用计算机产生随机数的方式对模型的最优解进行模拟检验,模拟结果与模型求解的结果基本吻合。最后,我们还对模型进行了误差分析,给出了改进方向,使得模型更容易推广。 关键字:零件参数 非线性规划 期望 方差 一、问题重述 一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括标定值和容差两部分。进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。 进行零件参数设计,就是要确定其标定值和容差。这时要考虑两方面因素:一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大;二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。 试通过如下的具体问题给出一般的零件参数设计方法。 粒子分离器某参数(记作y )由7个零件的参数(记作x 1,x 2,...,x 7)决定,经验公式为: y 的目标值(记作y 0)为。当y 偏离y 0+时,产品为次品,质量损失为1,000元;当y 偏离y 0+时,产品为废品,损失为9,000元。 零件参数的标定值有一定的容许范围;容差分为A、B、C三个等级,用与标定值的相对值表示,A等为+1%,B等为+5%,C等为+10%。7个零件参数标定值的容许范围,及不同容差等级零件的成本(元)如下表(符号/表示无此等级零件): 机械传动零部件项目规划设计方案 规划设计/投资方案/产业运营 摘要 该机械传动零部件项目计划总投资5891.99万元,其中:固定资产投 资4336.46万元,占项目总投资的73.60%;流动资金1555.53万元,占项 目总投资的26.40%。 达产年营业收入14562.00万元,总成本费用11117.87万元,税金及 附加120.69万元,利润总额3444.13万元,利税总额4039.87万元,税后 净利润2583.10万元,达产年纳税总额1456.77万元;达产年投资利润率58.45%,投资利税率68.57%,投资回报率43.84%,全部投资回收期3.78年,提供就业职位216个。 坚持应用先进技术的原则。根据项目承办单位和项目建设地的实际情况,合理制定项目产品方案及工艺路线,在项目产品生产技术设计上充分 体现设备的技术先进性、操作安全性。采用先进适用的项目产品生产工艺 技术,努力提高项目产品生产装置自动化控制水平,以经济效益为中心, 在采用先进工艺和高效设备的同时,做好项目投资费用的控制工作,以求 实科学的态度进行细致的论证和比较,为投资决策提供可靠的依据。努力 提高项目承办单位的整体技术水平和装备水平,增强企业的整体经济实力,使企业完全进入可持续发展的境地。 我国机械传动零部件产量预计到2022年将达到5,929万吨。未来一段 时间,装备制造业将迎来难得的发展机遇,也为机械传动零部件行业的发 展提供巨大的市场空间。随着我国经济的发展,石油、船舶、汽车、空调 等行业呈现较快的发展,有力地推动了我国机械传动零部件产品市场需求的增长。2017年我国机械传动零部件行业市场规模将达到6,625亿元;零件行业分析指出,到2022年,中国机械传动零部件行业市场规模预计将超过10,000亿元。 报告主要内容:项目概述、项目背景研究分析、产业分析预测、投资建设方案、项目建设地研究、工程设计、项目工艺分析、项目环境保护分析、项目安全卫生、项目风险评估、项目节能方案分析、实施方案、投资方案说明、项目经济效益、项目结论等。 一. 零件的工艺分析: 1.加工表面分析 (1) 以花键孔的中心线为基准的加工面 这一组面包括:20.0025+ Φmm 的六齿方花键孔、 20.0022+ Φmm 花键底孔两端的??152倒角和距中心线为27mm 的平面。孔22Φmm 的上下加工表面,孔 22Φmm 的内表面,有粗糙度要求为Ra 小于等于6.3um ,25Φmm 的六齿 花键孔,有粗糙度要求Ra 小于等于 3.2um ,扩两端面孔,有粗糙度要求 Ra=6.3um ,加工时以上下端面和外圆40Φmm 为基准面,有由于上下端面 须加工,根据“基准先行”的原则,故应先加工上下端面(采用互为基准 的原则),再加工孔22Φmm, 六齿花键孔25Φmm 和扩孔。矚慫润厲钐瘗睞枥庑赖。 (2) 以工件右端面为基准的03.008+ mm 的槽和012.0018+ mm 的槽。 这一组加工表面包括:右侧距离18mm 的上下平面,Ra=3.2um ,有精铣平 面的要求,左侧距离为8mm 的上下平面,Ra=1.6um ,同样要求 精铣,加 工时以孔22mm ,花键孔25 mm 和上下平面为基准定位加工。聞創沟燴鐺險爱氇谴净。 根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难 加工的表面尺寸,上述表面的技术要求采用常规加工工艺均可以保证,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们的位置精度要求。残骛楼諍锩瀨濟溆塹籟。 2.毛坯种类 CA6140拨叉位于车床变速机构中,主要起换档,使主轴回转运动按照工 作者的要求进行工作。宽度为012.0018+ mm 的槽尺寸精度要求很高,因为在拨叉拔动使滑移齿轮时如果槽的尺寸精度不高或间隙很大时,滑移齿轮得不到很高 的位置精度。所以,宽度为012.0018+ mm 的槽和滑移齿轮的配合精度要求很高。零件材料HT200,考虑到此零件的工作过程中并有变载荷和冲击性载荷,因此选用锻件,以使金属纤维尽量不被切断,保证零件的工作可靠。经查《机械加工工艺人员手册》表5-5取等级为2级精度底面及侧面浇注确定待加工表面的加工余量为3±0.8mm 。毛坯零件图如图1所示:酽锕极額閉镇桧猪訣锥。 UG的参数化建模方法及三维零件库的创建 2009-06-03 08:40:32 来源: 作者: 【大中小】浏览:66次评论:1条 摘要: UGNX是美国EDS公司的CAD/CAE/CAM一体化软件,具有强大的参数化设计功能,在设计和制造领域得到了广泛的应用。其参数化功能能够很好反映设计意图,参数化模型易于修改。本文以UGNX为支撑平台,介绍了三维参数化建模的基本思想和实现方法,结合实例分析了三维零件参数化模型的建立步骤,并创建立一个简单的零件库。 关键词:UGNX,参数化,标准件库 一.引言 CAD技术的应用目前已经从传统的二维绘图逐步向三维设计过渡。从实现制造业信息化的角度来说,产品的三维模型可以更完整地定义和描述设计及制造信息。在产品设计和开发过程中,零部件的标准化、通用化和系列化是提高产品设计质量、缩短产品开发周期的有效途径,而基于三维CAD系统的参数化设计与二维绘图相比更能够满足制造信息化的要求。UGNX是美国EDS公司的CAD/CAE/CAM一体化软件,具有强大的参数化设计功能,在设计和制造领域得到了广泛的应用。本文以UGNX为支撑平台,介绍了三维参数化建模的实现方法,结合实例分析了一种三维零件库的建立方法。 二.参数化设计思想 在使用UG软件进行产品设计时,为了充分发挥软件的设计优势,首先应当认真分析产品的结构,在大脑中构思好产品的各个部分之间的关系,充分了解设计意图,然后用UG 提供的强大的设计及编辑工具把设计意图反映到产品的设计中去。因为设计是一项十分复杂的脑力活动,一项设计从任务的提出到设计完成从来不会是一帆风顺的,一项设计的完成过程就是一个不断改进、不断完善的过程,因此,从这个意思上讲,设计的过程就是修改的过程,参数化设计的目的就是按照产品的设计意图能够进行灵活的修改,所以它的易于修改性是至关重要的。这也是UG软件为什么特别强调它的强大的编辑功能的原因。三.三维参数化建模的实现方法 1 系统参数与尺寸约束 UGNX具有完善的系统参数自动提取功能,它能在草图设计时,将输入的尺寸约束作为特征参数保存起来,并且在此后的设计中进行可视化修改,从而到达最直接的参数驱动建模的目的。用系统参数驱动图形的关键在于如何将从实物中提取的参数转化到UG中,用来控制三维模型的特征参数。尺寸驱动是参数驱动的基础,尺寸约束是实现尺寸驱动的前提。UG的尺寸约束的特点是将形状和尺寸联合起来考虑,通过尺寸约束实现对几何形状的控制。设计时必须以完整的尺寸参考为出发点(全约束),不能漏注尺寸或多注尺寸。尺寸驱动是在二维草图Sketcher里面实现的。当草图中的图形相对于坐标轴位置关系都确定,图形完全约束后,其尺寸和位置关系能协同变化,系统将直接把尺寸约束转化为系统参数。 2 特征和表达式驱动图形 UGNX建模技术是一种基于特征的建模技术,其模块中提供各种标准设计特征,各标准特征突出关键特征尺寸与定位尺寸,能很好的传达设计意图,并且易于调用和编辑,也能创建特征集,对特征进行管理。特征参数与表达式之间能相互依赖,互相传递数据,提高了表达式设计的层次,使实际信息可以用工程特征来定义。不同部件中的表达式也可通过链接来协同工作,即一个部件中的某一表达式可通过链接其它部件中的另一表达式建立某种联系,当被引用部件中的表达式被更新时,与它链接的部件中的相应表达式也被更新。 系列零件设计表 §5.0 概述 配置:可以在单一的文件中对零件或装配体生成多个设计变化。配置提供了简便的方法来开发与管理一组有着不同尺寸、零部件、或其他参数的模型。配置的概念基本上和pro/e的family table 相似。 配置的应用:配置主要有如下几个方面的应用: 在两个特征相同的零件中,某些尺寸不一样。如自己建立标准件库 同一零件的不同状态:如需要开模的零件。模具是一个配置,加工后是一个配置相同产品的不同系列的需要:如同一产品中,对某零件、部件使用不同的方案。 特定的应用需要:可以简化模型,应用于零件的有限元分析(FEM);另外,可能需要特殊的模型用于快速成型(RP) 改善系统性能:对于很复杂的零件,可以考虑压缩一些特征,以便于其他特征的建立。 装配方面的考虑:当装配零件很多,文件很大时,可以考虑压缩一些特征,便于装配. 配置的生成方法:要生成一个配置,先指定名称与属性,然后再根据您的需要来修改模型以生成不同的设计变化 在零件文件中,配置使您可以生成具有不同尺寸、特征和属性的零件系列。 在装配体文件中,配置使您可以生成 通过压缩或隐藏零部件来生成简化的设计 使用不同的零部件配置、不同的装配体特征参数或不同的尺寸来生成装配体系列 1.手工生成: 2.采用系列零件设计表: 配置的有关术语: 压缩/解除压缩:不要某特征或不要某零部件(装配中)。当一个特征或零件不压缩时,系统把它当作不存在来处理,并非真的删除。 设计表:利用设计表来控制系列零件的尺寸值。同时,可以定义特征的显示状态(压缩/不压缩) 使用配置:在零件或装配中可以使用配置,显示不同的配置。而工程图不可以建立配置,但可以使用零件或装配的不同配置. 目录 前言1 第一章型芯固定板工作零件结构工艺性分析4 第一节熟悉和分析型芯固定板制定工艺规程的主要依据4 第二节型芯固定板零件的结构工艺性分析6 第二章设备与工艺装备的选择9 第一节设备的确定9 第二节机床的选用12 第三章确定毛坯的类型及其制造加工方法13 第四章拟定型芯固定板工艺路线14 第五章确定型芯固定板工序的加工余量19 第一节确定型芯固定板加工余量的方法19 第二节确定主要工序的技术要求及检验方法20 第三节检验21 第七章确定型芯固定板工序的切削用量和时间定额21 第八章型芯固定板加工的技术文件22 参考文献25 结束语26 前言 本工艺规程主要将学生学到的理论与实际相结合,突出模具设计基础的结合运用,以提供更准确,实用,方便的计算方法,正确掌握并运用冲压工艺参数和模具工作部分的几何形状和尺寸的综合应用,提高自我的模具设计与制造能力的综合应用。 在以后的生产生活中,研究和推广新工艺,新技术提高模具在生产生活中的应用,并进一步提高模具技术水平。 塑料制件之所以能够在工业生产中得到广泛应用,是由于它们本身具有的一系列特殊优点所决 定的。塑料谜底小,质量轻。这就是“以塑代钢”的明显优点所在。塑料的比强度高,绝缘性能 好,介电损耗低,所以塑料是现代电工行业和电器行业中不可缺少的原材料。塑料的化学稳定性最 高,减磨耐磨性能好。此外,塑料的减振和隔音性能也很好。许多塑料还具有透光性能和绝热性能 以及防水,防透气和防辐射等特殊性能。因此,塑料已成为各行各业中不可缺少的一种重要材料。 需求量的日益增加,这些产品的更新换代的周期愈来愈短。因此对塑料的品种,产量和质量都提出 了越来越高的要求。 因此,本工艺规程课程设计说明书具有以下的优点: 一、本工艺规程课程设计说明书本课程设计计算说明书结合了塑料模具图册的若干图列,并突出性和实用性的对每一幅模具进行详细的对比分析与学习,然后再结合相应的实践知识进行的设计计算。 二、本工艺规程设计说明书本课程设计计算说明书主要阐述了塑料注射模具注射成形的整个设计计算过程,以及每一个组成部的设计计算,同时较为严密合理的进行相应的校核与验证。 三、本工艺规程课程设计说明书本课程设计计算说明书同时也结合了模具设计与制造专业所学的所有知识,比如塑料模具设计与制造、机械制图,公差与测量技术、模具工艺与工装等专业课的知识。所有的这知识储备均体现了本课程设计计算说明书依据与合理性。 随着现代工业的发展需要塑料制品在工业、农业、以及日常生活等各个领域应用越来越广,质量要汽车零部件仓储设计方案

数学建模_零件参数的优化设计说明

零件参数设计matlab程序(数学建模)

零件加工工艺设计.doc

机械零件的可靠性优化设计

数模-零件的参数设计

机械零件加工工艺规程方案设计说明

数学建模竞赛-零件参数设计

汽车零件设计方案

零件的参数设计-论文

零件的优化设计

机械零件定位方案设计说课材料

数学建模零件参数的优化设计

机械传动零部件项目规划设计方案 (1)

零件的机械加工工艺方案设计

UG的参数化建模方法

solidworks的配置以及系列零件设计表

零件的设计方案与加工制造说明书