颗粒剂的制备

维生素C颗粒剂的制备

一、目的

1.掌握颗粒剂的制备方法。

2.熟悉颗粒剂的质量要求与质量检查方法。

二、原理

1 颗粒剂的定义与分类

2 颗粒剂的制备工艺

3 颗粒剂的质量检查:外观、干燥失重、粒度、溶化性、装量差异等。

三、实验内容

(一)维生素C颗粒剂的制备

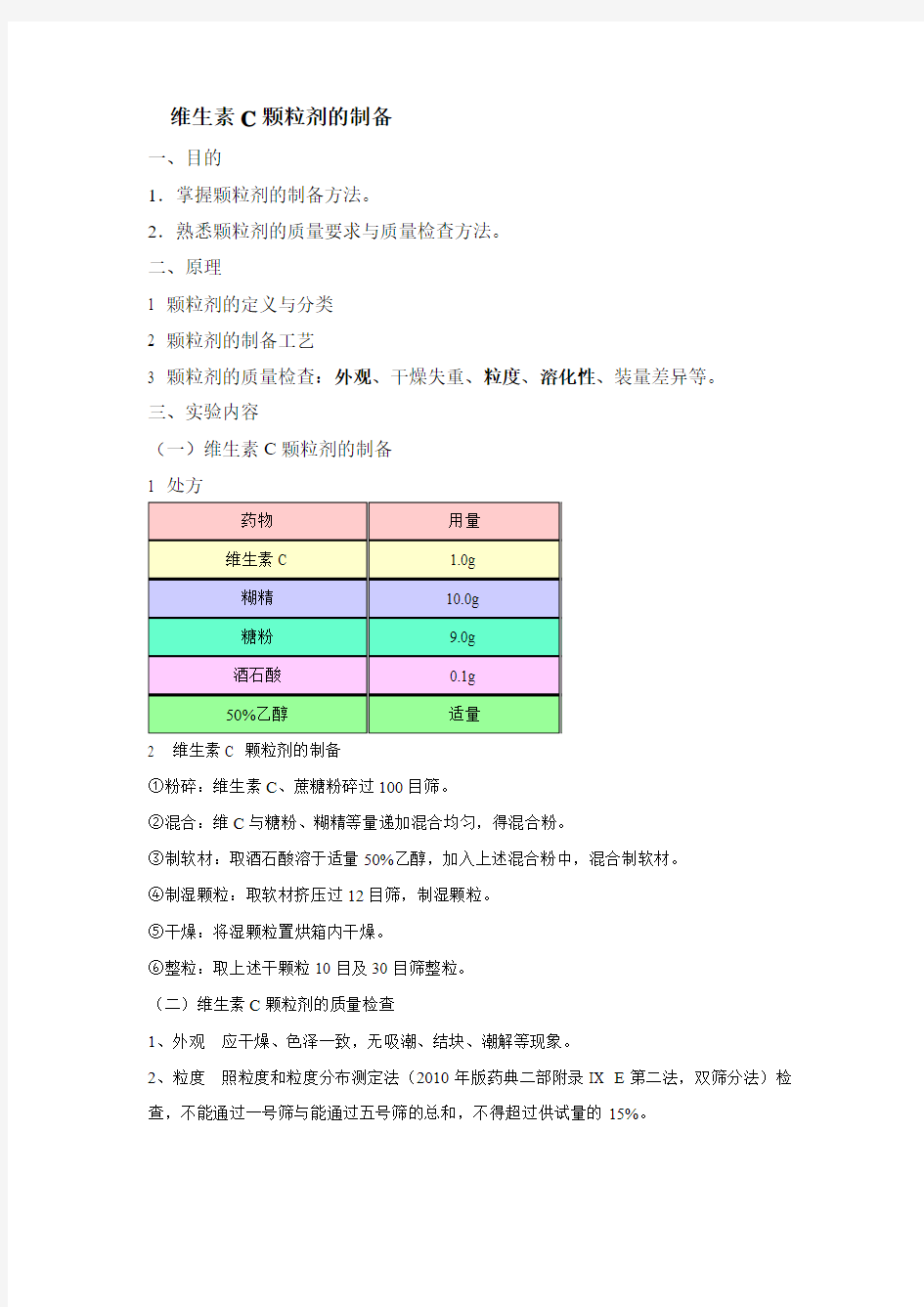

1 处方

2 维生素C 颗粒剂的制备

①粉碎:维生素C、蔗糖粉碎过100目筛。

②混合:维C与糖粉、糊精等量递加混合均匀,得混合粉。

③制软材:取酒石酸溶于适量50%乙醇,加入上述混合粉中,混合制软材。

④制湿颗粒:取软材挤压过12目筛,制湿颗粒。

⑤干燥:将湿颗粒置烘箱内干燥。

⑥整粒:取上述干颗粒10目及30目筛整粒。

(二)维生素C颗粒剂的质量检查

1、外观应干燥、色泽一致,无吸潮、结块、潮解等现象。

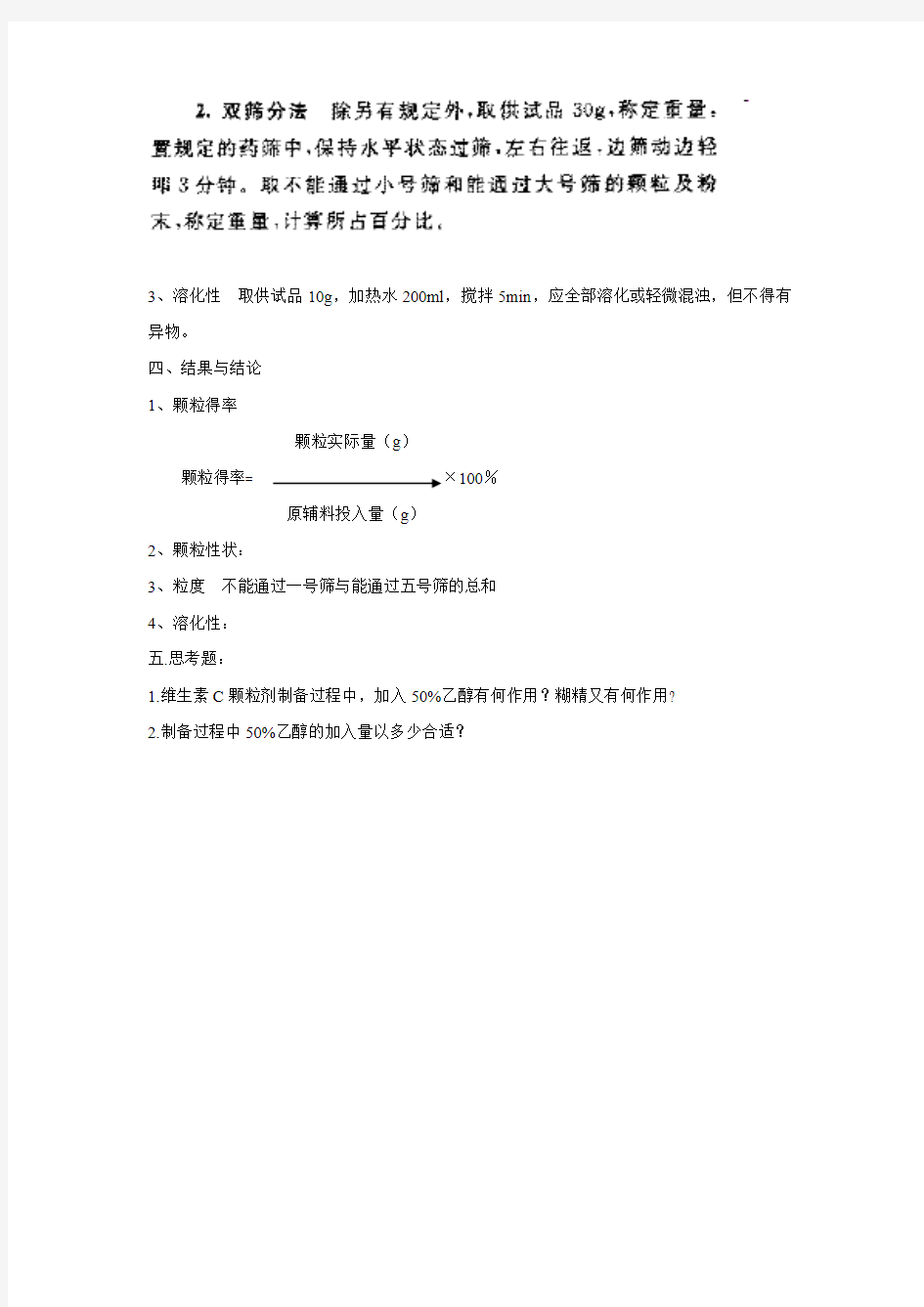

2、粒度照粒度和粒度分布测定法(2010年版药典二部附录IX E第二法,双筛分法)检查,不能通过一号筛与能通过五号筛的总和,不得超过供试量的15%。

3、溶化性取供试品10g,加热水200ml,搅拌5min,应全部溶化或轻微混浊,但不得有异物。

四、结果与结论

1、颗粒得率

颗粒实际量(g)

颗粒得率= ×100%

原辅料投入量(g)

2、颗粒性状:

3、粒度不能通过一号筛与能通过五号筛的总和

4、溶化性:

五.思考题:

1.维生素C颗粒剂制备过程中,加入50%乙醇有何作用?糊精又有何作用?

2.制备过程中50%乙醇的加入量以多少合适?

多晶硅的传统制备方法

https://www.360docs.net/doc/8d7385137.html, 多晶硅的传统制备方法 目前世界上多晶硅生产最常见的方法有三种;四氯化硅氢还原法、三氯氢硅氢还原法和硅烷裂解法。三氯氢硅氢还原法是德国西门子公司发明的,因此又被称为西门子法。由于西门子法诞生的时间较早,后来有人又进行了一些新的改良,因此又有人将其称为改良西门子法。其实,改良西门子法还是西门子法,它的主体工艺流程基本没有变,还是利用氢气还原三氯氢硅来生产多晶硅。因此,为简单起见,我们还称它为西门子法。 上诉这三种多晶硅的制备方法格有千秋,从制备的难度和投资额的多少来看,四氯化硅氢还原法生产设备最少,最简单,四氯化硅的合成和提纯不需要冷冻系统,普通水冷即可将四氯化硅气体冷凝为液态的四氯化硅,而且无需将工业硅加工成硅粉,只需是合格的硅块就可以了。因此,四氯化硅还原法的投资额最少,最容易上马。硅烷沸点太低,为-112℃,要想用精馏法提纯硅烷,不仅要有极深度的制冷机,而且设备也极其复杂。因此,硅烷裂解法的投资额最大,最难。从沉积硅的直接回收率上看,硅烷裂解法最高,几乎是100%,最低是四氯化硅氢还原法,不足20%,西门子法高于四氯化硅氢还原法,约为25%左右。从安全上看,硅烷最危险,最容易爆炸,三氯氢硅次之,也容易爆炸,四氯化硅最安全,根本就不会发生爆炸。 从上面的介绍可以看出,硅烷裂解法最难,投资额最大,特别是,硅烷本身是易燃易爆物,容易发生剧烈的爆炸,一旦爆炸,将造成不可挽回的经济损失。20世纪60、70年代玩过曾有人研究过硅烷裂解法,而且也曾生产出品质很高的多晶硅,但由于事故频繁,损失惨重,最终还是停产下马。目前我国已经很少再有人采用此法来生产多晶硅了。虽然如此,也要清楚硅烷裂解法是具有许多优势的,只要解决好防爆问题,它还是非常有前途的。 当前常采用的是四氯化硅氢还原法和三氯氢硅氢还原法(西门子法),而且这两种方法与多晶硅和石英玻璃的联合制备法密切相关。 四氯化硅氢还原法是以四氯化硅和氢气为原料,在还原炉内发生化学反应来生成多晶硅的方法;三氯氢硅氢还原法是以三氯氢硅和氢气为原料,在还原炉内发生化学反应来生成多晶硅的方法。这两种方法基本相同,不同之处只是,一个是以四氯化硅和氢气为原料,另一个是以三氯氢硅和氢气为原料。

颗粒剂制备方法

制备方法(包括提方法、浓缩干燥、制粒方法、颗粒干燥方法、整粒、包装) 1、提取方法 因中药含有效成分的不同及对颗粒剂溶解性的要求不同,应采用不同的溶剂和方法进行提取。多数药物用煎煮法提取,也有用渗漉法、浸渍法及回流法提取。含挥发油的药材还可用“双提法”。 (1)煎煮法。系将药材加水煎煮取汁的方法。一般操作过程如下:取药材,适当地切碎或粉碎,置适宜煎煮容器中,加适量水使浸没药材,浸泡适宜时间后,加热至沸,浸出一定时间,分离煎出液,药渣依法煎出2-3次,收集各煎出液,离心分离或沉降滤过后,低温浓缩至规定浓度.稠膏的比重一般热测(80-90℃)为1.30-1.35。 为了减少颗粒剂的服用量和引湿性.常采用水煮醇沉淀法,即将水煎煮液蒸发至一定浓度(一般比重为1:1左右),冷后加入1-2倍置的乙醇,充分混匀.放置过夜,使其沉淀,次日取其上清液(必要时滤过),沉淀物用少量50%-60%乙醇洗净,洗液与滤液合并,减压回收乙醇后,待浓缩至一定浓度时移置放冷处(或加一定量水.混匀)静置一定时间,使沉淀完全,率过,滤液低温蒸发至稠膏状。 煎煮法适用于有效成分能溶于水,且对湿、热均较稳定的药材。煎煮法为目前颗粒剂生产中最常用方法,除醇溶性药物外,所有颗粒剂药物的提取和制稠膏均用此法。 (2)浸渍法。系将药材用适当的溶剂在常温或温热条件下浸泡,使有效成分浸出的一种方法。其操作方法如下:将药材粉碎成粗末或切成饮片,置于有盖容器中,加入规定量的溶剂后密封,搅拌或振荡,浸渍3-5天或规定时间,使有效成分充分浸出,倾取上清液,滤过,压榨残液渲,合并滤液和压榨液,静止24小时,滤过即得。 浸渍法适宜于带粘性、无组织结构、新鲜及易于膨胀的药材的浸取,尤其适用于有效成分遇热易挥发或易破坏的药材。但是具有操作用期长,浸出溶剂用量较大,且往往浸出效率差,不易完全程出等缺点。 (3)渗漉法。系将经过适宜加工后的药材粉末装于渗漉器内,浸出溶剂从渗漉器上部添加,溶剂渗过药材层往下流动过程中浸出的方法。其一般操作方法如下:进行渗漉前,先将药材粉末放在有盖容器内,再加入药材量60%-70%的浸出溶剂均匀润湿后,密闭,放置15分钟至数小时,使药材充分膨胀以免在渗漉筒内膨胀。取适量脱脂棉,用浸出液湿润后,轻轻垫铺在渗漉筒的底部,然后将已润湿膨胀的药粉分次装人渗漉筒中,每次投入后均匀压平。松紧程度根据药材及浸出溶剂而定。装完后.用滤纸或纱布将上面覆盖,并加一些玻璃珠或石块之类的重物,以防加溶剂时药粉浮起;操作时.先打开渗漉筒浸出液出口之活塞,从上部缓缓加入溶剂至高出药粉数厘米,加盖放置浸渍24-48小时,使溶剂充分渗透扩散。渗漉时,溶剂渗入药材的细胞中溶解大量的可溶性物质之后,浓度增高,比重增大而向下移动,上层的浸出溶剂或较稀浸出溶煤置换其位置,造成良好的细胞壁内外浓度

(完整版)多晶硅生产工艺学

多晶硅生产工艺学 绪论 一、硅材料的发展概况半导体材料是电子技术的基础,早在十九世纪末,人们就发现了半导体材料,而真正实用还是从二十世纪四十年代开始的,五十年代以后锗为主,由于锗晶体管大量生产、应用,促进了半导体工业的出现,到了六十年代,硅成为主要应用的半导体材料,到七十年代随着激光、发光、微波、红外技术的发展,一些化合物半导体和混晶半导体材料:如砷化镓、硫化镉、碳化硅、镓铝砷的应用有所发展。一些非晶态半导休和有机半导休材料(如萘、蒽、以及金属衍生物等)在一定范围内也有其半导休特性,也开始得到了应用。 半导休材料硅的生产历史是比较年青的,约30 年。美国是从 1949?1951年从事半导体硅的制取研究和生产的。几年后其产量就翻了几翻,日本、西德、捷克斯洛伐克,丹麦等国家的生产量也相当可观的。 从多晶硅产量来看,就79 年来说,美国产量1620?1670 吨日本420

?440 吨。西德700?800 吨。预计到85 年美国的产量将达到2700 吨、日本1040 吨、西德瓦克化学电子有限公司的产量将达到3000 吨。 我国多晶硅生产比较分散,真正生产由58 年有色金属研究院开始研究,65 年投入生产。从产量来说是由少到多,到七七年产量仅达70?80吨,预计到85年达到300吨左右。 二、硅的应用半导体材料之所以被广泛利用的原因是:耐高压、硅器件体积小,效率高,寿命长,及可靠性好等优点,为此硅材料越来越多地应用在半导体器件上。硅的用途: 1、作电子整流器和可控硅整流器,用于电气铁道机床,电解食盐,有色金属电解、各种机床的控制部分、汽车等整流设备上,用以代替直流发电机组,水银整流器等设备。 2、硅二极管,用于电气测定仪器,电子计算机装置,微波通讯装置等。 3、晶体管及集成电路,用于各种无线电装置,自动电话交换台,自动控制系统,电视摄相机的接收机,计测仪器髟来代替真空管,在各种无线电设备作为放大器和振荡器。 4、太阳能电池,以单晶硅做成的太阳能电池,可以直接将太阳能转变为电能。 三、提高多晶硅质量的措施和途径:为了满足器件的要求,硅材料的质量好坏,直接关系到晶体管的合格率与电学性能,随着大规模集成电路和MOS 集成电路的发展而获得电路的高可靠性,适应性。因此对半导体材料硅的要求越来越高。 1、提高多晶硅产品质量的措施:在生产过程中,主要矛盾是如何稳定产品的质 量问题,搞好工艺卫生是一项最重要的操作技术,在生产实践中要树立

中药颗粒剂的制备方法

一、水溶性颗粒剂的制备方法 [一]提取方法 因中药含有效成分的不同及对颗粒剂溶解性的要求不同,应采用不同的溶剂和方法进行提取。多数药物用煎煮法提取,也有用渗漉法、浸渍法及回流法提取。含挥发油的药材还可用“双提法”。 1.煎煮法系将药材加水煎煮取汁的方法。一般操作过程如下:取药材,适当地切碎或粉碎,置适宜煎煮容器中,加适量水使浸没药材,浸泡适宜时间后,加热至沸,浸出一定时间,分离煎出液,药渣依法煎出2-3次,收集各煎出液,离心分离或沉降滤过后,低温浓缩至规定浓度.稠膏的比重一般热测(80-90℃)为1.30-1.35。 为了减少颗粒剂的服用量和引湿性.常采用水煮醇沉淀法,即将水煎煮液蒸发至一定浓度(一般比重为1:1左右),冷后加入1-2倍置的乙醇,充分混匀.放置过夜,使其沉淀,次日取其上清液(必要时滤过),沉淀物用少量50%-60%乙醇洗净,洗液与滤液合并,减压回收乙醇后,待浓缩至一定浓度时移置放冷处(或加一定量水.混匀)静置一定时间,使沉淀完全,率过,滤液低温蒸发至稠膏状。 煎煮法适用于有效成分能溶于水,且对湿、热均较稳定的药材。煎煮法为目前颗粒剂生产中最常用方法,除醇溶性药物外,所有颗粒剂药物的提取和制稠膏均用此法。 2.浸渍法系将药材用适当的溶剂在常温或温热条件下浸泡,使有效成分浸出的一种方法。其操作方法如下:将药材粉碎成粗末或切成饮片,置于有盖容器中,加入规定量的溶剂后密封,搅拌或振荡,浸渍3-5天或规定时间,使有效成分充分浸出,倾取上清液,滤过,压榨残液渲,合并滤液和压榨液,静止24小时,滤过即得。 浸渍法适宜于带粘性、无组织结构、新鲜及易于膨胀的药材的浸取,尤其适用于有效成分遇热易挥发或易破坏的药材。但是具有操作用期长,浸出溶剂用量较大,且往往浸出效率差,不易完全程出等缺点。 3.渗漉法系将经过适宜加工后的药材粉末装于渗漉器,浸出溶剂从渗漉器上部添加,溶剂渗过药材层往下流动过程中浸出的方法。其一般操作方法如下:进行渗漉前,先将药材粉末放在有盖容器,再加入药材量60%-70%的浸出溶剂均匀润湿后,密闭,放置15分钟至数小时,使药材充分膨胀以免在渗漉筒膨胀。取适量脱脂棉,用浸出液湿润后,轻轻垫铺在渗漉筒的底部,然后将已润湿膨胀的药粉分次装人渗漉筒中,每次投入后均匀压平。松紧程度根据药材及浸出溶剂而定。装完后.用滤纸或纱布将上面覆盖,并加一些玻璃珠或石块之类的重物,以防加溶剂时药粉浮起;操作时.先打开渗漉筒浸出液出口之活塞,从上部缓缓加入溶剂至高出药粉数厘米,加盖放置浸渍24-48小时,使溶剂充分渗透扩散。渗漉时,溶剂渗入药材的细胞中溶解大量的可溶性物质之后,浓度增高,比重增大而向下移动,上层的浸出溶剂或较稀浸出溶煤置换其位置,造成良好的细胞壁外浓度差。渗漉法浸出效果及提取程度均优于浸渍法。 渗漉法对药材粒度及工艺条件的要求较高,一般渗漉液流出速度以1kg药材计算,慢速浸出以1—3ml/min为宜;快速浸出以3—5ml/min为宜。渗漉过程中,随时补充溶剂,使药材中有效成分充分浸出。浸出溶剂的用量一般为1:4—8(药材粉末:浸出溶剂)。 4.其它 (1)动态温浸工艺:将原药材破碎到规定粒度.使药材与溶媒有效接触面积扩大.在适当的温度围保持恒温;用机械搅拌促进流动,实现药材界面外浓度差,有利于有效成分快速浸提,而低温温浸,药液不沸腾,避免了淀粉的过分裂解糊化.既方便了固液分离和离心除杂,又避免了水蒸气共沸蒸馏成分的损失。因此,动态温浸工艺与传统的静态沸腾提取工艺相比,具有提取效率高,保存有效成分多,缩短工时,降低耗能等优点。 (2)超速离心除杂与超滤除杂技术:与传统的醇醉沉除杂工艺相比,超速离心与超滤(采用微孔滤膜,经加压滤过)除杂技术,避免了具有免疫调节作用的多糖和肽类成分的损失,天然成分保留较完全,既使中药汤剂的特色得到发挥,同时又缩小了剂量,制得的颗粒质量高.稳定性好”。 (二)浓缩、干燥技术 药材中指标成分提提取后,制成原颗粒之前应得到流动性粉末为宜,因此提取液必须浓缩与干燥,需要一定温度除去水,伴随有效成分的损失与破坏。如长瓣金莲花的水煎液常压浓缩1小时、16小时及26小时,总黄酮含量分别降低6.25%、20%及39%,时间越长有效成分破坏越多。又如采用常压浓缩或减压浓缩制备三黄泻心汤干浸膏,结果成品中番泻苷、黄芩苷的含量降低了23%-94%,改用逆渗透液缩和喷雾干燥技术,含量仍降低1%—6%,当归芍药汤的汤液作成软膏后.其仓术醇和β-桉醇含量分别只有原药材的0.04%和0.14%。 通常浓缩最简易是采用真空度1.33kPa(即10mmHg),温度约40℃即可,若采用薄膜浓缩、离心薄膜浓缩则效率可提高,且可降低对有效成分的影响。 浓缩液一般浓缩到20%—50%,进行干燥,喷雾干燥操作简便、速度快,产品细度均匀,干燥过程液滴干燥的实际温度仅35-50℃,在几秒或十几秒钟完成,被干燥物料不致发生过热现象,不耐热或对热不稳定的成分不致破坏,如大黄浓缩液以进风温度20℃、出风温

多晶硅生产工艺及其应用

多晶硅生产工艺及其应用 摘要:随着人们对能源需求的不断增长以及面临传统能源日渐枯竭的问题,人们开始关注新能源的研究,而多晶硅作为制备太阳能电池板重要的原材料也被重视起来。本文主要介绍了多晶硅的生产工艺,主要包括改良西门子法、硅烷法、流化床法等,以及多晶硅在能源方面的应用。 关键词:多晶硅生产工艺应用 在传统能源逐渐被消耗殆尽的情况下,人们开始关注其他新型能源的研究,太阳能作为一种最具潜力、最清洁和最普遍的的新型能源被高度重视。在所有的太阳能电池中得到广泛应用的是硅太阳能电池,这主要是由于硅在自然界中的蕴含量极为丰富,并且它还有良好的机械性能和电学性能。此外,硅材料中的晶体硅,是目前所有光伏材料中研究和应用比较成熟的。在过去几十年中被泛应用,而其在商业太阳能电池应用中也有很高的转换率。因此,在以后的光伏产业中,硅材料特别是多晶硅的研究将会有一个广阔的发展空间。 一、多晶硅的性质 多晶硅作为单质硅的一种特殊存在形态,主要是熔融的单质硅在温度较低状态下凝固时,硅原子会以金刚石晶格形式排列成很多晶核,如果这些晶核生长成不同晶面取向的晶粒时,那么这些晶粒就会结合起来,便结晶形成多晶硅。多晶硅可作为拉制单晶硅的原料,单晶硅与多晶硅的不同主要表现在物理性质方面,例如,在光学性质、热学性质和力学性质等向异性方面;在电学性质方面,单晶硅的导电性也比多晶硅明显。但在化学性质方面,两者则没有明显区别[1]。 二、多晶硅生产工艺 目前,已经工业上制备多晶硅的化学方法主要有改良西门子法、硅烷法和流化床法。 1、改良西门子法 3、流化床法 另外制备多晶硅的工艺还有:冶金法、气液沉积法、高纯金属还原法等。 三、多晶硅的应用 高纯度多晶硅作为重要的电子信息材料,被称为“微电子大厦的基石”。多品硅有比较广泛的用途,除信息产业外,多晶硅还被用来制备太阳能电池板以及生产可控硅元件。基于硅材料质量好、原料丰富、价格较低、工艺较成熟,因此在未来几十年里,没有其他材料可以代替多晶硅成为光伏产业和电子信息产业的原

多晶硅生产工艺流程定稿版

多晶硅生产工艺流程 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

多晶硅生产工艺流程(简介) -------------------------来自于网络收集 多晶硅生产工艺流程,多晶硅最主要的工艺包括,三氯氢硅合成、四氯化硅的热氢化(有的采用氯氢化),精馏,还原,尾气回收,还有一些小的主项,制氢、氯化氢合成、废气废液的处理、硅棒的整理等等。 主要反应包括:Si+HCl---SiHCl3+H2(三氯氢硅合成);SiCl4+H2---SiHCl3+HCl(热氢化);SiHCl3+H2---SiCl4+HCl+Si(还原)多晶硅是由硅纯度较低的冶金级硅提炼而来,由于各多晶硅生产工厂所用主辅原料不尽相同,因此生产工艺技术不同;进而对应的多晶硅产品技术经济指标、产品质量指标、用途、产品检测方法、过程安全等方面也存在差异,各有技术特点和技术秘密,总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。改良西门子法是目前主流的生产方法,采用此方法生产的多晶硅约占多晶硅全球总产量的85%。但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。短期内产业化技术垄断封锁的局面不会改变。 西门子改良法生产工艺如下: 这种方法的优点是节能降耗显着、成本低、质量好、采用综合利用技术,对环境不产生污染,具有明显的竞争优势。改良西门子工艺法生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。 (1)石英砂在电弧炉中冶炼提纯到98%并生成工业硅, 其化学反应SiO2+C→Si+CO2↑

颗粒剂的制备工艺

颗粒剂的制备工艺 颗粒剂的制备工艺流程:原辅料的处理、制颗粒、干燥、整粒、包装。 1.原辅料的处理 (1)原料药的提取和精制 因中药的有效成分不同,不同类型颗粒剂对溶解性的要求也不同,可采用不同的溶剂和方法进行提取和精制。 (2)辅料的选用 目前最常用的辅料为糖粉和糊精。此外还根据应用需要选择使用β-环糊精和泡腾崩解剂。 ①糖粉是可溶性颗粒剂的优良赋形剂,并有矫味及黏合作用。糖粉易吸湿结块,应注意密封保存。 ②糊精系淀粉的水解产物。颗粒剂宜选用可溶性糊精。使用前应低温干燥,过筛。 ③β-环糊精(β-CD)能将芳香挥发性成分制成包合物,再混匀于其他药物制成的颗粒中,可使液体药物粉末化,且增加油性药物的溶解度和颗粒剂的稳定性。 ④泡腾崩解剂系泡腾颗医`学敎育网搜`集整理粒剂必须使用的赋形剂,由有机酸与碳酸氢钠或碳酸钠等组成。 2.制颗粒

目前常用的有湿法制粒和干法制粒等方法。干法制粒方法将在片剂有关章节中介绍,这里重点介绍湿法制粒方法。 (1)湿法制粒 系指将药物细粉或稠膏与辅料置适宜的容器内混合均匀,加入润湿剂制成“手捏成团,压之即散”的软材,再以挤压方式通过l4~22目筛网(板),制成均匀的颗粒。小量制备可用手工制粒筛,大生产多用摇摆式颗粒机或旋转式制粒机。 (2)流化喷雾制粒 使粉末预热干燥并处于沸腾状态,再使粉末被润湿而凝结成多孔状颗粒,继续干燥至颗粒中含水量适宜即得。 (3)喷雾干燥制粒 先将经适当处理后的药材浸提液或药物、辅料的混合浆,经喷雾干燥制成于浸膏粉,然后加入辅料,用于挤制粒机制粒。 3.干燥 湿颗粒制成后,应及时干燥。干燥温度一般以60℃~80℃为宜。颗粒的干燥程度应适宜,一般含水量控制在2%以内。 4.整粒 湿粒干燥后,可能会有部分结块、粘连。因此,干颗粒冷却后须再过筛,使颗粒均匀。 处方中的芳香挥发性成分,可选用: ①溶于适量乙醇中,雾化喷洒于干燥的颗粒上,密闭放置一定时

多晶硅生产工艺学

多晶硅生产工艺学

绪论 一、硅材料的发展概况 半导体材料是电子技术的基础,早在十九世纪末,人们就发现了半导体材料,而真正实用还是从二十世纪四十年代开始的,五十年代以后锗为主,由于锗晶体管大量生产、应用,促进了半导体工业的出现,到了六十年代,硅成为主要应用的半导体材料,到七十年代随着激光、发光、微波、红外技术的发展,一些化合物半导体和混晶半导体材料:如砷化镓、硫化镉、碳化硅、镓铝砷的应用有所发展。一些非晶态半导休和有机半导休材料(如萘、蒽、以及金属衍生物等)在一定范围内也有其半导休特性,也开始得到了应用。 半导休材料硅的生产历史是比较年青的,约30年。美国是从1949~1951年从事半导体硅的制取研究和生产的。几年后其产量就翻了几翻,日本、西德、捷克斯洛伐克,丹麦等国家的生产量也相当可观的。 从多晶硅产量来看,就79年来说,美国产量1620~1670吨。日本420~440吨。西德700~800吨。预计到85年美国的产量将达到2700吨、日本1040吨、西德瓦克化学电子有限公司的产量将达到3000吨。 我国多晶硅生产比较分散,真正生产由58年有色金属研究院开始研究,65年投入生产。从产量来说是由少到多,到七七年产

量仅达70~80吨,预计到85年达到300吨左右。 二、硅的应用 半导体材料之所以被广泛利用的原因是:耐高压、硅器件体积小,效率高,寿命长,及可靠性好等优点,为此硅材料越来越多地应用在半导体器件上。硅的用途: 1、作电子整流器和可控硅整流器,用于电气铁道机床,电解食盐,有色金属电解、各种机床的控制部分、汽车等整流设备上,用以代替直流发电机组,水银整流器等设备。 2、硅二极管,用于电气测定仪器,电子计算机装置,微波通讯装置等。 3、晶体管及集成电路,用于各种无线电装置,自动电话交换台,自动控制系统,电视摄相机的接收机,计测仪器髟来代替真空管,在各种无线电设备作为放大器和振荡器。 4、太阳能电池,以单晶硅做成的太阳能电池,可以直接将太阳能转变为电能。 三、提高多晶硅质量的措施和途径: 为了满足器件的要求,硅材料的质量好坏,直接关系到晶体管的合格率与电学性能,随着大规模集成电路和MOS集成电路的发展而获得电路的高可靠性,适应性。因此对半导体材料硅的要求越来越高。 1、提高多晶硅产品质量的措施: 在生产过程中,主要矛盾是如何稳定产品的质量问题,搞好

VC颗粒剂的制备

维生素C可溶颗粒剂的制备(一)实验目的 1、考察不同处方组成对颗粒剂质量的影响 2、掌握湿法制粒的制备方法 (二)实验用药与仪器 维生素C 10僦粉浆、淀粉、柠檬酸、水浴锅、 个、16目筛、烘箱 (三)实验内容与操作 1、处方 不同处方组成(L9_3_4) 处方号 处方单位:g 维生素C淀粉淀粉浆柠檬酸 1101话量 210 3话量 3105话量 4 201 话量 5203话量 620 5话量 7301话量 8303话量 9305话量 2、制法 250ml小烧杯3

(1)淀粉浆的制备:将处方量的枸橼酸溶于20ml的纯化水中,再加入淀粉2g 分散均匀,加热糊化,制成10%的淀粉浆。 (2)制粒:取处方量的维生素C与处方量的淀粉混合均匀后,加入适量的10%勺淀粉浆制软材,过16目筛制粒。 实验安排: 周一上午: 第一组: 1、将的枸橼酸溶于20ml的纯化水中,再加入淀粉2g分散均匀,加热糊 化,制成淀粉浆。 2、取10g的维生素C与1g的淀粉混合均匀后,加入适量淀粉浆制 软材,过16目筛制粒,放入烘箱50C干燥60min,取出妥善保存。第二组: 1、将的枸橼酸溶于20ml的纯化水中,再加入淀粉2g分散均匀,加热糊 化,制成淀粉浆。 2、取10g的维生素C与3g的淀粉混合均匀后,加入适量淀粉浆制软材,过16目筛制粒,放入烘箱50C干燥60min,取出妥善保 第三组: 周一下午: 第四组

1、将的枸橼酸溶于20ml的纯化水中,再加入淀粉2g分散均匀,加热糊化,制成淀粉浆。 2、取20g的维生素C与1g的淀粉混合均匀后,加入适量淀粉浆制软材,过16目筛制粒,放入烘箱50C干燥60min,取出妥善保存。 第五组 周二上午: 第七组 1将的枸橼酸溶于20ml的纯化水中,再加入淀粉2g分散均 匀,加热糊化,制成淀粉浆。 2、取30g的维生素C与1g的淀粉混合均匀后,加入适量淀粉 浆制软材,过~16目筛制粒,放入烘箱50CT燥60min,取出妥第八组1、将的枸橼酸溶于20ml的纯化水中,再加入淀粉2g分散均 匀,加热糊化,制成淀粉浆。 2、取30g的维生素C与3g的淀粉混合均匀后,加入适量淀粉浆

多晶硅制备及工艺

多晶硅制备及工艺 蒋超 材料与化工学院 材料1103班 【摘要】工业硅是制造多晶硅的原料,它由石英砂(二氧化硅)在电弧炉中用碳还原而 成。化学提纯制备高纯硅的方法有很多,其中SiHCl3 氢还原法具有产量大、质量高、成本低等优点,是目前国内外制取高纯硅的主要方法。硅烷法可有效地除去杂质硼和其他金属杂质,无腐蚀性、不需要还原剂、分解温度低和收率高,所以是个有前途的方法。下面介绍SiHCl3 氢还原法(改良西门子法)和硅烷法。 【关键词】改良西门子法硅烷法高纯硅 改良西门子法 1955年,西门子公司成功开发了利用氢气还原三氯硅烷(SiHCl3)在硅芯发热体上沉积硅的工艺技术,并于1957年开始了工业规模的生产,这就是通常所说的西门子法。 在西门子法工艺的基础上,通过增加还原尾气干法回收系统、SiCl4氢化工艺,实现了闭路循环,于是形成了改良西门子法——闭环式SiHCl3氢还原法。 改良西门子法的生产流程是利用氯气和氢气合成HCl(或外购HCl),HCl和冶金硅粉在一定温度下合成SiHCl3,分离精馏提纯后的SiHCl3进入氢还原炉被氢气还原,通过化学气相沉积反应生产高纯多晶硅。具体生产工艺流程见图1。 改良西门子法包括五个主要环节:SiHCl3合成、SiHCl3精馏提纯、SiHCl3的氢还原、尾气的回收和SiCl4的氢化分离。该方法通过采用大型还原炉,降低了单位产品的能耗。通过采用SiCl4氢化和尾气干法回收工艺,明显降低了原辅材料的消耗。 图1:改良西门子法生产工艺流程图

改良西门子法制备的多晶硅纯度高,安全性好,沉积速率为8~10μm/min,一次通过的转换效率为5%~20%,相比硅烷法、流化床法,其沉积速率与转换效率是最高的。沉积温度为1100℃,仅次于SiCl4(1200℃),所以电耗也较高,为120 kWh/kg(还原电耗)。改良西门子法生产多晶硅属于高能耗的产业,其中电力成本约占总成本的70%左右。SiHCl3还原时一般不生产硅粉,有利于连续操作。该法制备的多晶硅还具有价格比较低、可同时满足直拉和区熔要求的优点。因此是目前生产多晶硅最为成熟、投资风险最小、最容易扩建的工艺,国内外现有的多晶硅厂大多采用此法生产SOG硅与EG硅,所生产的多晶硅占当今世界总产量的70~80%。 硅烷法 1956年,英国标准电讯实验所成功研发出了硅烷(SiH4)热分解制备多晶硅的方法,即通常所说的硅烷法。1959年,日本的石冢研究所也同样成功地开发出了该方法。后来,美国联合碳化合物公司采用歧化法制备SiH4,并综合上述工艺且加以改进,便诞生了生产多晶硅的新硅烷法。 硅烷法以氟硅酸、钠、铝、氢气为主要原辅材料,通过SiCl4氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法制取SiH4,然后将SiH4气提纯后通过SiH4热分解生产纯度较高的棒状多晶硅。硅烷法与改良西门子法接近,只是中间产品不同:改良西门子法的中间产品是SiHCl3;而硅烷法的中间产品是SiH4. 图2:硅烷法生产工艺流程图 硅烷法存在成本高、硅烷易爆炸、安全性低的缺点;另外整个过程的总转换效率为0.3,转换效率低;整个过程要反复加热和冷却,耗能高;SiH4分解时容易在气相成核,所以在反应室内生成硅的粉尘,损失达10%~20%,使硅烷法沉积速率(3~8μm/min)仅为西门子法

VC颗粒剂的制备

维生素C可溶颗粒剂的制备 (一)实验目的 1、考察不同处方组成对颗粒剂质量的影响 2、掌握湿法制粒的制备方法 (二)实验用药与仪器 维生素C、10%淀粉浆、淀粉、柠檬酸、水浴锅、250ml小烧杯3个、16目筛、烘箱 (三)实验内容与操作 1、处方 不同处方组成(L9_3_4) 处方号 处方单位:g 维生素C淀粉淀粉浆柠檬酸 1101适量 2103适量 3105适量 4201适量 5203适量 6205适量 7301适量 8303适量 9305适量 2、制法 (1)淀粉浆的制备:将处方量的枸橼酸溶于20ml的纯化水中,再加入淀粉2g分散均匀,加热糊化,制成10%的淀粉浆。 (2)制粒:取处方量的维生素C与处方量的淀粉混合均匀后,加入适量的10%的淀粉浆制软材,过16目筛制粒。 实验安排:

周一上午:第一组: 第二组: 第三组: 周一下午:第四组 第五组

第六组 周二上午:第七组 第八组 第九组

周二下午:进行颗粒剂粒度检查 周三上午:进行颗粒剂水分检查 周三下午:进行颗粒剂溶化性检查 (四)颗粒剂质量检查(以药典为依据) 【粒度】除另有规定外,照粒度和粒度分布测定法(通则0982第二法双筛分法)测定,不能通过一号筛与能通过五号筛的总和不得超过15%。 具体操作:取供试品约10g, 精密称重, 置药筛内筛3min, 计算不能通过一号筛的粗粉和能通过五号筛的细粉占总重量的百分率。 处方1处方2处方3处方4处方5处方6处方7处方8处方9 M1 M5 M1+M5 M1 M5:通过五号筛重量;M:供试品总重=10g 【水分】除另有规定外,化学药品和生物制品颗粒剂照干燥失重测定法(通则0831)测定,于105°C干燥(含糖颗粒应在80°C减压干燥)至恒重,减失重量不得超过%。 具体操作:取供试品约1g,置已干燥至恒重的扁形称量瓶中,加盖精密称定,然后在105℃干燥至恒重。计算减失重量。 处方1处方2处方3处方4处方5处方6处方7处方8处方9 M0 M1

2014中药药剂学各剂型制备工艺流程汇总

2014 中药药剂学各剂型制备工艺流程汇总 一、一般散剂的制备 工艺流程:粉碎→过筛→混合→分剂量→质量检查→包装 (一)粉碎与过筛 内服:细粉 儿科、外用:最细粉 眼用:极细粉 二、特殊散剂的制备 1.含毒性药物的散剂 倍散:指在小剂量的毒性药物中添加一定比例量的辅料制成的稀释散。 0.01-0.1g:10倍散 0.001-0.01g:100倍散等量递增法混合 <0.001g:1000倍散 剂量上限×稀释倍数=1 2.含低共熔混合物的散剂 低共熔现象:两种或两种以上的药物混合时出现润湿或液化的现象。 低共熔药物:薄荷脑+樟脑; 薄荷脑+冰片 樟脑+水杨酸苯酯 视药理作用变化,决定是否低共熔 药理作用增强或无变化——可低共熔 药理作用减弱——避免出现低共熔 3.含液体药物的散剂 4.眼用散剂 无菌、过200目的极细粉 极细粉:全部通过八号筛,并含能通过九号筛不少于95%的粉末 二、合剂的制备 1.工艺流程:浸提→纯化→浓缩→配液→分装→灭菌。 2.制备要点: 浸提:煎煮法、双提法(芳香挥发性成分)。 纯化:离心分离→水醇法→吸附澄清法。 方法及其参数的选择(如含醇量、澄清剂用量以及离心的转速等)应以不影响有效成分的含量为指标。 浓缩:每次服用量——10~20ml。 配液: 添加矫味剂、防腐剂,调节pH,加液体药料(酊剂、醑剂、流浸膏,应以细流缓缓加入药液中,随加随搅拌,使析出物细腻,分散均匀)。

灭菌: 小包装:流通蒸汽、煮沸(100℃,30min)大包装:热压 三、糖浆剂的制备★ 工艺流程: 二、煎膏剂的制备 工艺流程: 炼糖方法: 蔗糖+水+酒石酸—→加热溶解—→微沸熬炼—→滴水成珠,脆不粘牙,色泽金黄(糖转化率达到40%~50%) 酒剂的制备工艺流程 酊剂的制备工艺流程 二、分类和制备

水溶性颗粒剂的制备方法

水溶性颗粒剂的制备方法 水溶性颗粒剂的制备方法一、水溶性颗粒剂的制备方法 [一]提取方法因中药含有效成分的不同及对颗粒剂溶解性的要求不同,应采用不同的溶剂和方法进行提取。多数药物用煎煮法提取,也有用渗漉法、浸渍法及回流法提取。含挥发油的药材还可用“双提法”。 1.煎煮法系将药材加水煎煮取汁的方法。一般操作过程如下:取药材,适当地切碎或粉碎,置适宜煎煮容器中,加适量水使浸没药材,浸泡适宜时间后,加热至沸,浸出一定时间,分离煎出液,药渣依法煎出2-3次,收集各煎出液,离心分离或沉降滤过后,低温浓缩至规定浓度.稠膏的比重一般热测(80-90℃)为1.30-1.35。为了减少颗粒剂的服用量和引湿性.常采用水煮醇沉淀法,即将水煎煮液蒸发至一定浓度(一般比重为1:1左右),冷后加入1-2倍置的乙醇,充分混匀.放置过夜,使其沉淀,次日取其上清液(必要时滤过),沉淀物用少量50%-60%乙醇洗净,洗液与滤液合并,减压回收乙醇后,待浓缩至一定浓度时移置放冷处(或加一定量水.混匀)静置一定时间,使沉淀完全,率过,滤液低温蒸发至稠膏状。煎煮法适用于有效成分能溶于水,且对湿、热均较稳定的药材。煎煮法为目前颗粒剂生产中最常用方法,除醇溶性药物外,所有颗粒剂药物的提取和制稠膏均用此法。 2.浸渍法系将药材用适当的溶剂在常温或温热条件下浸泡,使有效成分浸出的一种方法。其操作方法如下:将药材粉碎成粗末或切成饮片,置于有盖容器中,加入规定量的溶剂后密封,搅拌或振荡,浸渍3-5天或规定时间,使有效成分充分浸出,倾取上清液,滤过,压榨残液渲,合并滤液和压榨液,静止24小时,滤过即得。浸渍法适宜于带粘性、无组织结构、新鲜及易于膨胀的药材的浸取,尤其适用于有效成分遇热易挥发或易破坏的药材。但是具有操作用期长,浸出溶剂用量较大,且往往浸出效率差,不易完全程出等缺点。 3.渗漉法系将经过适宜加工后的药材粉末装于渗漉器内,浸出溶剂从渗漉器上部添加,溶剂渗过药材层往下流动过程中浸出的方法。其一般操作方法如下:进行渗漉前,先将药材粉末放在有盖容器内,再加入药材量60%-70%的浸出溶剂均匀润湿后,密闭,放置15分钟至数小时,使药材充分膨胀以免在渗漉筒内膨胀。取适量脱脂棉,用浸出液湿润后,轻轻垫铺在渗漉筒的底部,然后将已润湿膨胀的药粉分次装人渗漉筒中,每次投入后均匀压平。松紧程度根据药材及浸出溶剂而定。装完后.用滤纸或纱布将上面覆盖,并加一些玻璃珠或石块之类的重物,以防加溶剂时药粉浮起;操作时.先打开渗漉筒浸出液出口之活塞,从上部缓缓加入溶剂至高出药粉数厘米,加盖放置浸渍24-48小时,使溶剂充分渗透扩散。渗漉时,溶剂渗入药材的细胞中溶解大量的可溶性物质之后,浓度增高,比重增大而向下移动,上层的浸出溶剂或较稀浸出溶煤置换其位置,造成良好的细胞壁内外浓度差。渗漉法浸出效果及提取程度均优于浸渍法。渗漉法对药材粒度及工艺条件的要求较高,一般渗漉液流出速度以1kg药材计算,慢速浸出以1—3ml/min为宜;快速浸出以3—5ml/min为宜。渗漉过程中,随时补充溶剂,使药材中有效成分充分浸出。浸出溶剂的用量一般为1:4—8(药材粉末:浸出溶剂)。 4.其它 (1)动态温浸工艺:将原药材破碎到规定粒度.使药材与溶媒有效接触面积扩大.在适当的温度范围内保持恒温;用机械搅拌促进流动,实现药材界面内外浓度差,有利于有效成分快速浸提,而低温温浸,药液不沸腾,避免了淀粉的过分裂解糊化.既方便了固液分离和离心除杂,又避免了水蒸气共沸蒸馏成分的损失。因此,动态温浸工艺与传统的静态沸腾提取工艺相比,具有提取效率高,保存有效成分多,缩短工时,降低耗能等优点。 (2)超速离心除杂与超滤除杂技术:与传统的醇醉沉除杂工艺相比,超速离心与超滤(采用微孔滤膜,经加压滤过)除杂技术,避免了具有免疫调节作用的多糖和肽类成分的损失,天然成分保留较完全,既使中药汤剂的特色得到发挥,同时又缩小了剂量,制得的颗粒质量高.稳定性好”。 (二)浓缩、干燥技术药材中指标成分提提取后,制成原颗粒之前应得到流动性粉末为宜,因此提

中药颗粒剂制备工艺.

中药颗粒制备发明专利(26条 记录号申请号专利名称 1 200410078096.X 一种治疗肝炎的颗粒剂的制备及质量控制方法 2 200310103524.5 壮骨蠲痹颗粒及其制备方法 3 200310103525.X 症痛康颗粒及其制备方法 4 200310103526.4 龙鹤丹颗粒剂其制备方法 5 200410078095.5 一种治疗气虚血亏颗粒剂及其质量控制方法 6 200410081279. 7 治疗梅尼埃病,梅尼埃综合症及各型眩晕病的中药颗粒及其制备方法 7 03132096.1 一种抗感冒中药无糖颗粒剂、片剂的处方组成及制备工艺 8 03139681.X 制备新雪颗粒的新方法 9 03149370.X 仙草癌毒清颗粒及其制备工艺 10 02156768.9 中药微米颗粒剂的制备方法及其新用途 11 03126986.9 制备清开灵颗粒剂的新方法 12 200410078100.2 一种提升白细胞的颗粒剂的制备方法和质量控制方法 13 01128602.4 一种治疗消化系统疾病的中药颗粒剂的制备方法 14 01128603.2 治疗心脑疾病的中药颗粒及其制备方法 15 01129071.4 一种治疗心血管疾病的复方中药颗粒药剂及其制备方法 16 01131874.0 中药原药材的颗粒剂型及其制备方法

17 02109359.8 灵仙颈肩通颗粒中药制剂及其制备方法 18 03109733.2 通阳抗疲劳颗粒剂配方药物及制备方法 19 03114644.9 一种治疗妇科炎症疾病的金刚藤颗粒剂及其制备方法 20 00113734.4 单味中药片剂、颗粒、胶囊的制备方法 21 01106564.8 微米中药颗粒剂及其制备方法 22 200510065830.3 一种用于治疗脑血管疾病的复方中药泡腾颗粒制剂及其制备方法 23 200510034316.3 一种具有升高白细胞作用的中药颗粒剂及其制备方法 24 200510013868.6 葛根配方颗粒的制备方法 25 200510036564.1 一种治疗肝炎的十味溪黄草颗粒中药制剂及其制备方法 26 200510200531.6 治疗鼻炎的中药颗粒制剂及其制备方法 颗粒制备文献 1 胃肠舒宁颗粒剂的制备与临床应用董传海高莹... 中成药-2005-1 2 蓝根解毒颗粒的制备及应用杜立平中国临床医药研究杂志-2005-135 3 颅痛安颗粒制备工艺优选唐灿[1] 蒲清荣[1]... 中国药业-2005-1 4 温胃舒颗粒剂的制备与临床应用王薇马明... 中国药师-2005-1 5 老鹳草颗粒剂的制备探讨史伟国刘娟黑龙江医药科学-2004-6 6 关节积液颗粒剂的制备及临床疗效观察白和平赵力学... 中华临床医药杂志(北京-2004-21

多晶硅提纯技术以及工艺

2流化床法——硅烷法——硅烷热分解法 硅烷(SiH4)是以四氯化硅氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法制取。然后将制得的硅烷气提纯后在热分解炉生产纯度较高的棒状多晶硅。以前只有日本小松掌握此技术,由于发生过严重的爆炸事故后,没有继续扩大生产。但美国Asimi和SGS 公司仍采用硅烷气热分解生产纯度较高的电子级多晶硅产品。 以四氯化硅、氢气、氯化氢和工业硅为原料在流化床内(沸腾床)高温高压下生成三氯氢硅,将三氯氢硅再进一步歧化加氢反应生成二氯二氢硅,继而生成硅烷气。 制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。因为在流化床反应炉内参与反应的硅表面积大,生产效率高,电耗低与成本低,适用于大规模生产太阳能级多晶硅。唯一的缺点是安全性差,危险性大。其次是产品纯度不高,但基本能满足太阳能电池生产的使用。 此法是美国联合碳化合物公司早年研究的工艺技术。目前世界上只有美国MEMC公司采用此法生产粒状多晶硅。此法比较适合生产价廉的太阳能级多晶硅。 3冶金法——物理法——等离子体法 据资料报导,日本川崎制铁公司采用冶金法制得的多晶硅已在世界上最大的太阳能电池厂(SHARP公司)应用,现已形成800吨/年的生产能力,全量供给SHARP公司。 主要工艺是:选择纯度较好的工业硅(即冶金硅)进行水平区熔单向凝固成硅锭,去除硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中去除硼杂质,再进行第二次水平区熔单向凝固成硅锭,去除第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中去除磷和碳杂质,直接生成太阳能级多晶硅。 现在,只有BSI和ELKEM能够批量生产,DOW CONNING,5N的多晶硅,13.3%的光电转换效率。

颗粒剂生产技术

第二节颗粒剂生产技术 任务三、颗粒剂的制备 一、认识颗粒剂

颗粒剂系指原料药物与适宜的辅料混合制成具有一定粒度的干燥颗粒状制剂。颗粒剂可分为可溶颗粒(通称为颗粒)、混悬颗粒、泡腾颗粒、肠溶颗粒、缓释颗粒和控释颗粒等。混悬颗粒系指难溶性原料药物与适宜辅料混合制成的颗粒剂,临用前加水或其他适宜的液体振摇即可分散成混悬液; 泡腾颗粒系指含有碳酸氢钠和有机酸,遇水可放出大量气体而呈泡腾状的颗粒剂。泡腾颗粒中的原料药物应是易溶性的,加水产生气泡后应能溶解。有机酸一般用枸櫞酸、酒石酸等;肠溶颗粒系指采用肠溶材料包裹颗粒或其他适宜方法制成的颗粒剂,肠溶颗粒耐胃酸而在肠液中释放活性成分或控制药物在肠道内定位释放,可防止药物在胃内分解失效,避免对胃的刺激;缓释颗粒系指在规定的释放介质中缓慢地非恒速释放药物的颗粒剂;控释颗粒系指在规定的释放介质中缓慢地恒速释放药物的颗粒剂。 二、制备技术 1.颗粒剂制备的工艺流程 备料→粉碎与过筛→混合→制粒(干燥)→整粒→质检→包装。 2.颗粒剂制备的常用设备 滚压制粒机、挤压式制粒机、高速搅拌制粒机、流化制粒机、喷雾制粒机。 3.颗粒剂制备方法及特点 (一)备料 中药颗粒剂的原料必须根据药材及其有效成分的性质、制备的颗粒剂的种类要求进行预处理。 1.水溶性颗粒剂原料的处理多采用煎煮法提取,对于含挥发性成分的药材常用“双提法”。为了保证制剂的溶解性,减少颗粒剂的服用量和降低引湿性,常用水提醇沉法、吸附澄清法、超速离心法或超滤法除去大分子杂质。其中吸附澄清、超速离心、超滤技术的应用,使成分保留较为完全,有利于保证药效,提高制剂质量。同时,为防止有效成分受热破坏和适应制粒工艺的要求,纯化后的药液常用减压或薄膜浓缩工艺浓缩成清膏,清膏的相对密度一般控制在1.10~1.35(50~60℃);或者采用减压干燥、喷雾干燥或远红外干燥技术制成干浸膏备用。 2.酒溶性颗粒剂原料的处理为了使颗粒剂溶于白酒后保持澄明,应选择与欲饮白酒含醇量相同的乙醇为提取溶剂。多采用渗漉法、浸渍法或回流法进行提取,所得提取液回收乙醇后,浓缩成清膏。常用糖或其他可溶性矫味物质作赋形剂,以使其能溶于白酒中。 3.混悬型颗粒剂原料的处理混悬性颗粒剂通常将处方中含挥发性或热敏性成分的药材、贵重药材粉碎成细粉。 4.泡腾性颗粒剂原料的处理药材按水溶性颗粒剂原料处理方法进行提取、纯化与浓缩,将制成的清膏或干浸膏粉分成二份,一份加入有机酸制成酸性颗粒,另一份加入弱碱制成碱性颗粒,分别干燥,混匀,包装,即得。 制粒所用辅料应经过粉碎、过筛处理,粒度要求一般控制在80-120目之间。 (二)制粒 制粒是把粉末、熔融液、水溶液等状态的物料经加工制成具有一定形状与大小粒状物的操作(又称成粒操作),是使细小物料聚集成较大粒度产品的加工过程。制粒几乎与所有固

实验4--颗粒剂的制备

实验八颗粒剂的制备 一、实验目的要求 1.掌握颗粒剂的制备方法和操作要点。 2.熟悉颗粒剂的质量检查方法。 二、实验指导 1.颗粒剂系药物和药材提取物与适宜的辅料或药材细粉制成的干燥颗粒状制剂。可分为可溶性颗粒剂、混悬性颗粒剂和泡腾性颗粒剂。 2.可溶性颗粒剂的制备工艺流程一般包括药材的提取→浓缩→精制→制软材→制颗粒→干燥→整粒→质量检查→包装等。 3.药材的提取,应根据药材中有效成分的性质,选择不同的溶剂和方法进行提取,一般多用煎煮法,也可用渗漉法、浸渍法及回流法等方法进行提取。提取液的精制以往多采用乙醇沉淀法,目前常采用絮凝沉淀、大孔树脂吸附、微孔薄膜滤过、高速离心等新技术除杂质。 4.颗粒剂常用的辅料有糖粉、糊精和泡腾崩解剂等。干浸膏粉制颗粒所加辅料一般不超过浸膏粉的2倍,稠膏制颗粒所加的辅料用量一般不超过清膏量的5倍。 5.制软材的程度以“手握成团,轻压即散”为宜,如软材的程度不适时,可加适当浓度的乙醇调整干湿度。制颗粒的方法有挤出制粒、湿法混合制粒、和喷雾干燥制粒等方法。 6.处方中若含有芳香挥发性成分或香精时,整粒后,一般将芳香挥发性成分或香精溶于适量95%乙醇中,用雾化器喷洒在干颗粒上密封放置适宜时间,再行分装。 6.湿颗粒制成后应立即干燥。干燥时温度应逐渐上升,一般控制在60℃~80℃为宜。 7.混悬性颗粒剂是将处方中部分药材提取制成稠膏,另一部分药材粉碎成极细粉加入稠膏中制成的颗粒剂,用水冲后不能全部溶解而成混悬性液体。此类颗粒剂适用于处方中含有挥发性、热敏性或淀粉量较多的药材,既可避免挥发性成分挥发损失,使之更好地发挥治疗作用,又可节省其他辅料,降低成本。混悬性颗粒剂的制法是将含挥发性、热敏性或淀粉量较多的药材粉碎成细粉,过六号