蓄热式燃烧技术在加热炉上的应用

收稿日期:2003-07-17

作者简介:张永生(1966-),男,1988年毕业于东北大学轧钢专业,硕士,高级工程师.

文章编号:1009-9700(2004)01-0043-03

蓄热式燃烧技术在加热炉上的应用

张永生,张旭新,黄发明

(广东省韶关钢铁集团有限公司,广东曲江512123)

摘 要:介绍韶钢第五轧钢厂采用蓄热式燃烧技术对加热炉改造的必要性,并对几个方案进行比较和确定,重点介绍蓄热式燃烧技术在五轧厂加热炉应用的难点,以及在原加热炉上应用蓄热式燃烧技术进行改造的内容,总结了蓄热式燃烧技术的应用效果.关键词:加热炉;燃烧技术;蓄热式

中图分类号:TG 307 文献标识码:B

Application of the regenerative combustion process to the soaking

furnace for the SISG N o.5R olling Mill

ZH ANG Y ong 2sheng ,ZH ANG Xu 2xin ,H UANG Fa 2ming (Shaoguan Iron &S teel G roup C o.Ltd.,Qujiang 512123,G uangdong )

Abstract :The necessity of adopting the regenerative combustion process to the s oaking furnace of the N o.5S teel R olling M ill of SISG.is introduced ;and several s olutions to the process are com pared and screened ,in order to finally select a proper one.The details of the technical m odifications are described ,the difficulties with them em phasized ,and the merits of this technique summa 2rized.

K ey w ords :s oaking furnace ;combustion technique ;regenerative combustion

1 改造的必要性

广东省韶关钢铁集团有限公司(以下简称韶钢)五轧厂始建厂于1982年,年设计能力为5万t/a ,坯料为52~60mm 的小断面方坯,生产的品种规格为Φ10~14mm 棒材和钢筋,属二火成材横列式轧钢生产工艺.随着技术的进步,韶钢五轧厂的生产工艺日益落后,丧失了在激烈市场中的生存竞争力.因此决定进行一火成材并且采用辊切切分工艺的技术改造,使用160mm ×160mm 断面的坯料,产品品

种规格仍为Φ10~14mm 棒材和钢筋,降低成本,提高产能,使年产规模达到15万t ~18万t.

加热炉于1994年改造为采用纯高炉煤气双预热和辅助重油燃烧系统的连续式炉型,至2002年已到炉子大修周期.使用时间长,炉体耐材剥落严重、热效率低,原设计加热坯料为52~60mm 的小断面

方坯,加热能力为20t/h ,年加热能力约10万t ,不适应因轧钢线改造带来的坯料断面加大和提高加热能力的需求.结合五轧厂轧钢线一火成材技术改造,为了使加热能力满足轧制能力,决定采用蓄热式燃烧技术来提高加热炉的加热能力,以适应轧钢线15~18万t 轧材的加热要求.

2 蓄热式燃烧技术的工作原理

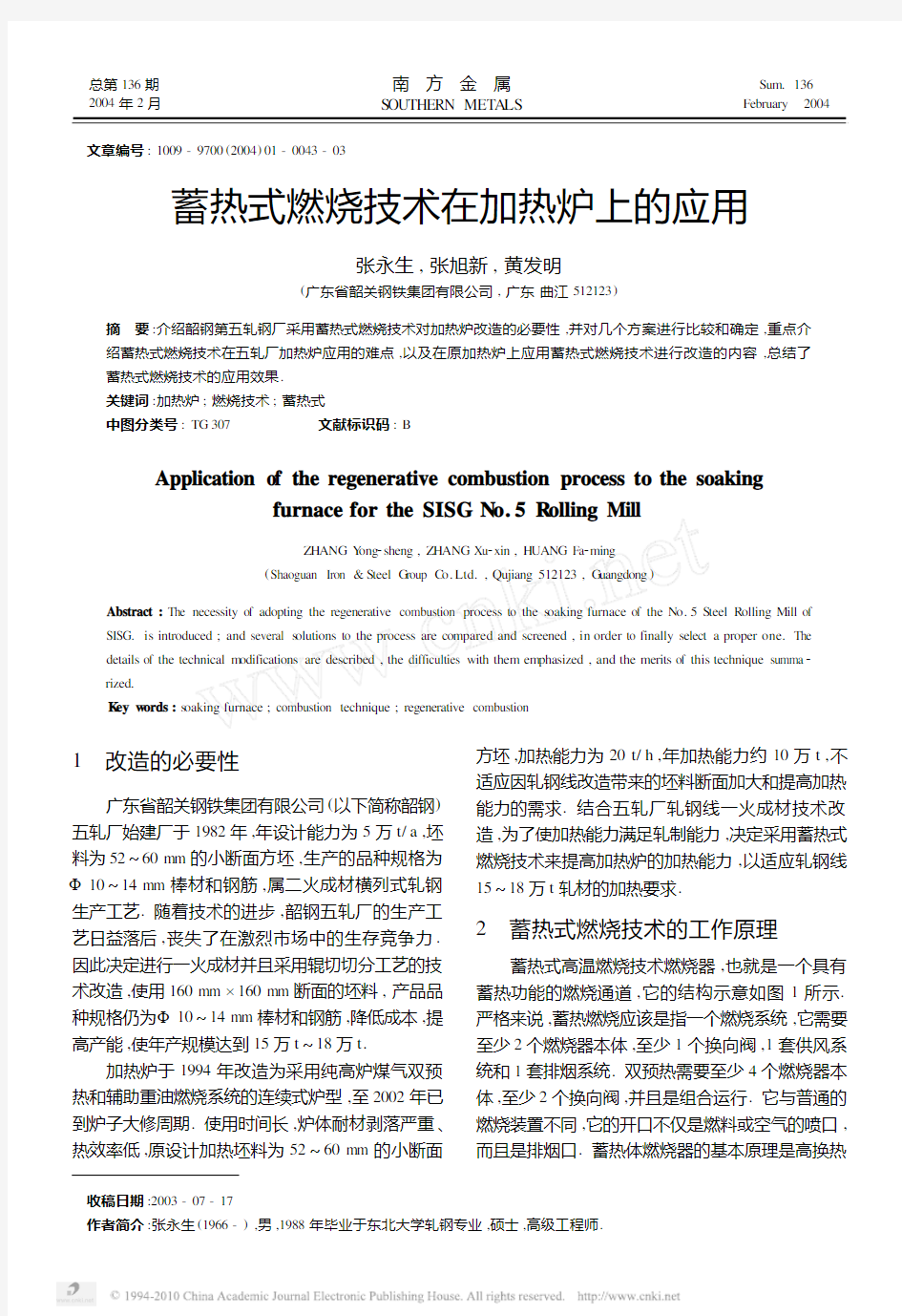

蓄热式高温燃烧技术燃烧器,也就是一个具有蓄热功能的燃烧通道,它的结构示意如图1所示.严格来说,蓄热燃烧应该是指一个燃烧系统,它需要至少2个燃烧器本体,至少1个换向阀,1套供风系统和1套排烟系统.双预热需要至少4个燃烧器本体,至少2个换向阀,并且是组合运行.它与普通的燃烧装置不同,它的开口不仅是燃料或空气的喷口,而且是排烟口.蓄热体燃烧器的基本原理是高换热

总第136期2004年2月 南 方 金 属

S OUTHERN MET A LS

Sum.136February 2004

表面积的蓄热小球把高温气流分割成小股气流,气流通过蓄热体形成强烈的紊流,冲破气流的层流层,使气流和蓄热体之间高效热传递,使烟气的余热快速传递给蓄热体,使蓄热体达到蓄热目的.同样的道理,在燃烧器燃烧的时候,空气或煤气通过蓄热体被迅速预热到1000℃以上,由于换向系统的快速换向达到周期性的燃烧,可得到基本稳定的炉温,每小时蓄热20~30个周期,换热效率达到85%以上

.

图1 燃烧器示意

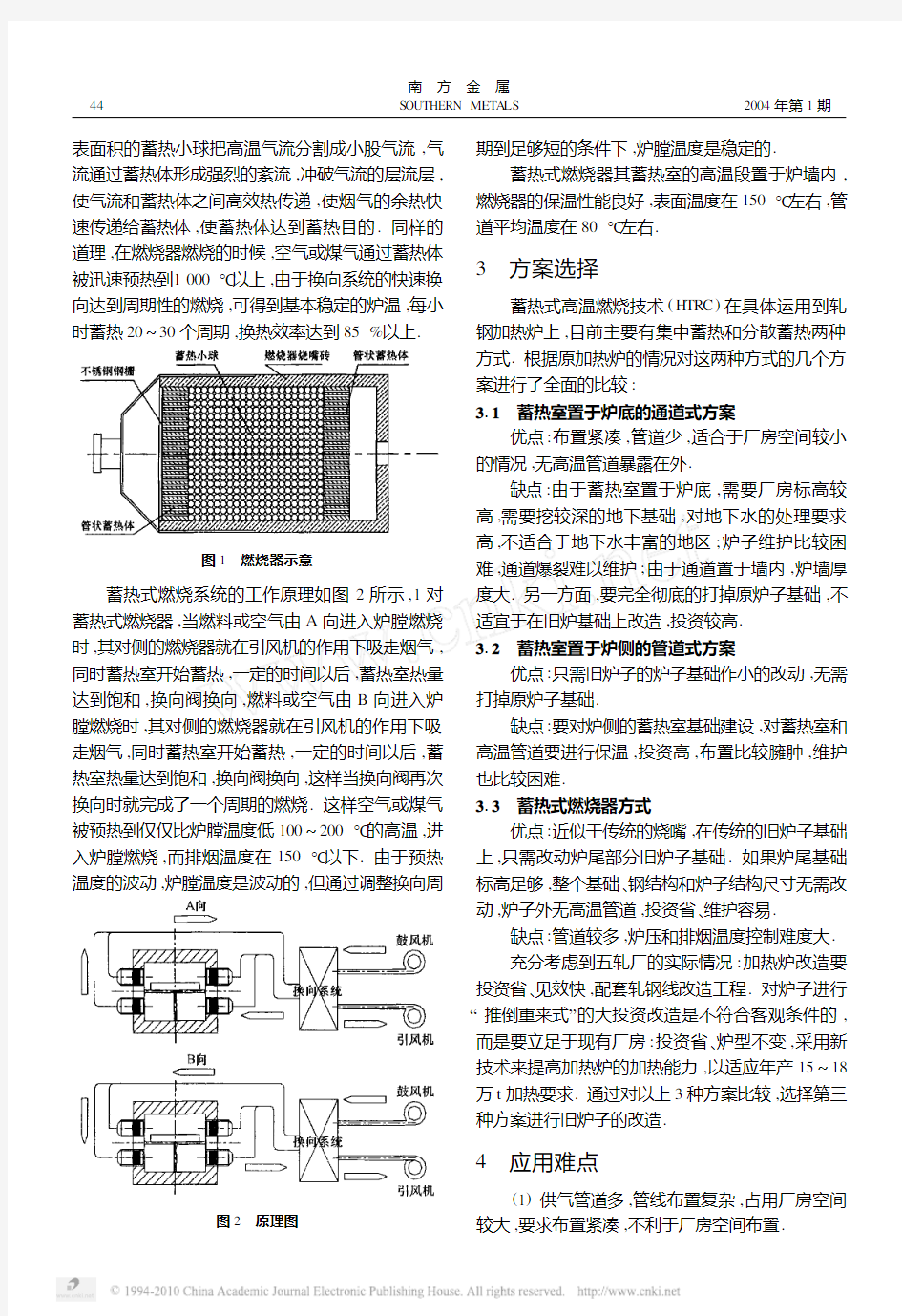

蓄热式燃烧系统的工作原理如图2所示,1对蓄热式燃烧器,当燃料或空气由A 向进入炉膛燃烧时,其对侧的燃烧器就在引风机的作用下吸走烟气,同时蓄热室开始蓄热,一定的时间以后,蓄热室热量达到饱和,换向阀换向,燃料或空气由B 向进入炉膛燃烧时,其对侧的燃烧器就在引风机的作用下吸走烟气,同时蓄热室开始蓄热,一定的时间以后,蓄热室热量达到饱和,换向阀换向,这样当换向阀再次换向时就完成了一个周期的燃烧.这样空气或煤气被预热到仅仅比炉膛温度低100~200℃的高温,进入炉膛燃烧,而排烟温度在150℃以下.由于预热温度的波动,炉膛温度是波动的,

但通过调整换向周

图2 原理图

期到足够短的条件下,炉膛温度是稳定的.

蓄热式燃烧器其蓄热室的高温段置于炉墙内,燃烧器的保温性能良好,表面温度在150℃左右,管道平均温度在80℃左右.

3 方案选择

蓄热式高温燃烧技术(HTRC )在具体运用到轧钢加热炉上,目前主要有集中蓄热和分散蓄热两种方式.根据原加热炉的情况对这两种方式的几个方案进行了全面的比较:

311 蓄热室置于炉底的通道式方案

优点:布置紧凑,管道少,适合于厂房空间较小的情况,无高温管道暴露在外.

缺点:由于蓄热室置于炉底,需要厂房标高较高,需要挖较深的地下基础,对地下水的处理要求高,不适合于地下水丰富的地区;炉子维护比较困

难,通道爆裂难以维护;由于通道置于墙内,炉墙厚度大.另一方面,要完全彻底的打掉原炉子基础,不适宜于在旧炉基础上改造,投资较高.312 蓄热室置于炉侧的管道式方案

优点:只需旧炉子的炉子基础作小的改动,无需打掉原炉子基础.

缺点:要对炉侧的蓄热室基础建设,对蓄热室和高温管道要进行保温,投资高,布置比较臃肿,维护也比较困难.

313 蓄热式燃烧器方式

优点:近似于传统的烧嘴,在传统的旧炉子基础上,只需改动炉尾部分旧炉子基础.如果炉尾基础标高足够,整个基础、钢结构和炉子结构尺寸无需改动,炉子外无高温管道,投资省、维护容易.

缺点:管道较多,炉压和排烟温度控制难度大.充分考虑到五轧厂的实际情况:加热炉改造要投资省、见效快,配套轧钢线改造工程.对炉子进行“推倒重来式”的大投资改造是不符合客观条件的,而是要立足于现有厂房:投资省、炉型不变,采用新技术来提高加热炉的加热能力,以适应年产15~18万t 加热要求.通过对以上3种方案比较,选择第三种方案进行旧炉子的改造.

4 应用难点

(1)供气管道多,管线布置复杂,占用厂房空间

较大,要求布置紧凑,不利于厂房空间布置.

4

4 南 方 金 属S OUTHERN MET A LS

2004年第1期

(2)在旧炉子炉型不变和框架尺寸不变的情况下,需利用原炉子基础和钢结构,施工难度大.

5 改造内容

在原炉子的基础上,对炉尾小部分炉子基础和钢结构进行改动,炉型尺寸不变,增加蓄热式燃烧器、换向系统、仪控系统、排烟系统和管道.

511 炉子主要参数

炉型:端进侧出推钢式连续加热炉;

炉子设计产量:30t/h;

燃料:纯高炉煤气;

加热坯料:160mm×160mm×(1600mm~2500mm);

加热钢种:普碳钢;螺纹钢;

炉子内空尺寸:2900mm×16704mm;

燃烧器数量:42个(即21组);

高炉煤气耗量:12500m3/h(平均);

排烟温度:≤150℃;

炉筋管冷却方式:水冷;

加热温度:1150~1250℃.

512 炉型结构

炉子设均热段、加热段和1个2m的实底均热床,为连续式端进侧出式加热炉.严格说来是2个供热段和1个短均热段,没有预热段.只是第二加热段有均热作用.炉子两侧分别布置了21个蓄热式燃烧器,空气和高炉煤气通过燃烧器喷入炉内燃烧,由于炉子宽度较小,煤气喷口和空气喷口设计有一定的夹角,保证空气煤气混合达到完全燃烧.由于预热温度高,高温气流在炉内循环良好,使炉内的温度均匀,同时提高了高温辐射能力,提高了传热效率,缩短了钢坯在炉时间,降低了钢坯的氧化烧损,提高了加热能力.

513 换向系统

炉子采用2对4套两位四通换向阀,分别用于加热段和均热段的空气、煤气以及烟气同时换向,该换向系统以高压氮气驱动工作安全可靠,寿命长,密封好;换向采用P LC控制,定时、定温自动换向.

514 热工调节、检测系统

空气、煤气流量检测及远程手动调节.

炉压检测及远程手动调节.

排烟温度及远程手动调节.

煤气低压检测和风机断电时煤气切断和报警.

空气、煤气总管压力检测.

C O浓度检测和报警.

6 改造后的效果

五轧厂加热炉于2002年3月和轧钢线改造同步完工,施工周期45d,新增投资280万元.投产后基本满足了轧制对加热能力的要求,达到预期目的. 611 大幅度提高加热能力

在不增加炉长的情况下加长了加热段和均热段的长度,取消了传统加热炉的预热段.强化了热传导和热辐射,缩短了加热时间,加热能力由原20t/h 提高到30t/h.比原炉子提高加热能力30%.

612 降低燃料消耗

炉子采用高温余热回收技术,同时将空气和煤气预热到1000℃以上,排烟温度控制在150℃左右,热效率高.高炉煤气耗由原215G J/t降低到117 G J/t,并节约了每吨材8kg的重油消耗.

7 结论

在原炉子基础上采用蓄热式高温燃烧器技术对旧式加热炉进行技术改造后,可大幅度提高加热能力,降低加热能耗,实用先进.基本满足了五轧厂轧钢线改造提高产能的加热要求.此技术改造应用通过实践证明是可行的.

参考文献

[1] 徐旭常.燃烧理论与燃烧设备[M].北京:机械工业出

版社,1990.

[2] 诺曼?奇格,韩昭沧,郭伯伟译.能源、燃烧与环境

[M].北京:冶金工业出版社,1991.

54

总第136期

张永生等:蓄热式燃烧技术在加热炉上的应用

蓄热式加热炉传热基本知识

蓄热式加热炉传热基础知识 一传热的基本方式 钢坯加热是通过炉内热交换过程进行的。只要有温度差存在 热量,热量总是由高温向低温传递,这种热量传递过程称为传热。传热是一种复杂的物理现象,根据其物理本质的不同,把传热过程分为三种基本方式:传导、对流和辐射。 1传导传热 没有质点相对位移情况下,物体内部或直接接触的不同物体因为温度差,将热量由高温部分依次传递给低温部分的现象,称为传导传热。 传导传热快慢主要影响因素有: (1)材料的导热系数。各种材料的导热系数都由实验测定。气体、液体和固体三种比较来看,气体的导热系统一般比较小(仅为 0.006—0.58W/(m·℃)),液体的导热系数一般比气体大(在 0.09—0.7W/(m?℃)之间),固体的导热系数一般比较大,其 中以金属的导热系数最大(在2.8--419W/(m?℃)之间,纯银的导热系数最高)。而且随着温度的变化,物体导热系数也随着变化。 (2)温度差。温度差越大,传导传热也越强烈,另外温差越大,传热不可逆损失越大。 2对流传热 依靠对流的各部分发生相对位移,把热量由一处传递到另一处的

现象,称为对流传热。

对流传热主要因素不仅有物体的温度差,而且与下列因素有关:(1)流体流动的情况。 (2)流体流动的性质。 (3)流体的物理性质。 (4)工体表面的形状、大小和位置。 3 辐射传热 依靠物体表面。对外界发蛇的电磁波(辐射能)来传递热量,当辐射能投射到另一物体时,能被另一物体吸收又变成热能。这种依靠电磁波来传递热能的过程叫辐射传热,辐射是一切物体固有的特征,辐射传热不需要任何中间介质或物体的直接接触,在真空中同样可以传播。 辐射传热主要影响因素: | (1)辐射传热量的大小与辐射体的温度的4次方成正比,因此,提高炉温对加热速度有决定性意义。蓄热式加热炉燃烧温度比常温燃烧高许多,因此烟气的辐射传热效果远远好于常温燃烧。 (2)辐射传热量的大小与辐射体的黑度成正比,因此,提高加热炉内壁和火焰黑度对提高加热速度和节能降耗有重要意义。 二蓄热式加热炉炉内综合传热 在加热炉的炉膛内,热的交换过程是辐射、对流和传导同时存在,我们把这种传热方式叫做炉内综合传热。

蓄热式燃烧技术目前存在的几点不足(分享)

蓄热式燃烧技术目前存在的几点不足(分享) 目前,我国的资源和环境问题日益突出,迫切要求高能耗行业全面推行高效、清洁的燃烧技术。蓄热式燃烧技术,又称高温空气燃烧技术,是20世纪90年代在发达国家开始推广的一项新型的燃烧技术,它具有高效烟气余热回收、空气和煤气预热温度高以及低氮氧化物排放的优越性,主要用于钢铁、冶金、机械、建材等工业部门中,并已出现迅猛发展的势头。至今我们已有了自己的一些专利,并且在国内有了相对广泛的应用,取得了相当的经济效益。 关键部件 1 蓄热体 蓄热体是高温空气燃烧技术的关键部件,其主要技术指标如下: (1)蓄热能力:单位体积蓄热体的蓄热量要大,这样可减小蓄热室的体积,需要通过材料的比热CP来衡量。(2)换热速度:材料的导热系数λ可以反映固体内部热量传递的快慢,导热系数大可以迅速地将热量由表面传至中心,充分发挥蓄热室的能力;高温时,材料辐射率可表征气体介质与蜂窝体热交换的强弱。(3)热震稳定性:蓄热体需要在反复加热和冷却的工况下运行,在巨大温差和高频变换的作用下,很容易脆裂、破碎和变形等,导致气流通道堵塞,压力损失加大,甚至无法继续工作。(4)抗氧化和腐蚀性:有些材料在一定的温度和气氛下发生氧化和腐蚀,会堵塞气体通道,增加流通阻力。(5)压力

损失:在气体通过蜂窝体通道时,会产生摩擦阻力损失,在流经两块蜂窝体交界面时因流通面积突变和各个通道之间可能发生交错而产生局部阻力损失;前者对传热有利,后者对传热是不利的,因此应尽力减少局部阻力损失来降低风机的动力消耗。(6)经济性:它是一个重要的指标,一种蜂窝体如果各种性能都好,但成本很高,推广和应 用会受到限制。 2 换向阀 由于必须在一定的时间间隔内实现空气、煤气与烟气的频繁切换,换向阀也成为与余热回收率密切相关的关键部件之一。尽管经换热后的烟气温度很低,对换向阀材料无特殊要求,但必须考虑换向阀的工作寿命和可靠性。因为烟气中含有较多的微小粉尘以及频繁动作,势必对部件造成磨损,这些因素应当在选用换向阀时加以考虑。如果出现阀门密封不严、压力损失过大、体积过大、密封材料不易更换、动作速度慢等问题,会影响系统的使用性能和节能效果。 3 烧嘴 烧嘴的设计原则是不能让空气和煤气混合得太快,这样容易形成局部高温,但也不能混合得太慢,防止煤气在蓄热室出现“二次燃烧”甚至燃烧不充分。为了保证燃料在低氧气氛中燃烧,必须在设计其供给通道时,考虑燃料和空气在空间的扩散、与炉内烟气的混合和射流的角度及深度,而这些参数应根据加热装置尺寸、加热工艺要求、燃料

国内蓄热式加热炉的对比

国内蓄热式加热炉的对比 国内蓄热式加热炉的对比 https://www.360docs.net/doc/b617244128.html, 2009.08.05 1前言 众所周知,用蓄热室来预热空气和燃料是一项较早的技术,但由于其换向阀结构复杂、体积庞大、控制系统不可靠、换向时间长、效率比较低,因此没有得到重视,因而换热器技术得到迅速发展。由于二十世纪七十年代的能源危机后,节能工作得到各个国家的重视,加之科学技术的不断进步,出现了结构简单,控制方便,可靠性强的换向系统。因此近十年来蓄热式燃烧技术得到长足发展,各个国家都在研究各种蓄热式烧嘴和高效蓄热式燃烧技术,以及高风温燃烧技术。为此,根据所了解的情况进行对比分析 2国内蓄热式燃烧技术情况 中国自二十世纪八十年代开始有国外译文介绍,八十年代中后期国内热工界也开始研究新型蓄热式技术,建立了专门的陶瓷球蓄热式实验装置。东北大学、北京科技大学、机械部第五设计研究院、冶金部鞍山热能研究院等对此技术都有研究,但是工业应用很少。1998年9月萍乡钢铁有限责任公司首次和大连北岛能源技术有限公司合作采用蓄热式燃烧技术进行轧钢连续式加热炉燃烧纯高炉煤气技术的开发研究,并率先在萍钢棒材公司轧钢加热炉上应用,在国内首次实现了蓄热式技术燃烧高炉煤气在连续式轧钢加热炉上的应用。 此炉作为国内第一座蓄热式轧钢加热炉,尽管在许多方面还不尽人意,但应该说为国内蓄热式燃烧技术应用在冶金行业连续式加热炉开辟了先河;此后,国内有多家公司开展蓄热式燃烧技术的研究和在国内的推广应用,蓄热式燃烧技术逐渐成熟。如北京神雾公司的蓄热式烧嘴加热炉,秦皇岛设计院的蓄热式加热炉等。在蓄热式燃烧技术方面形成了一套较完善的设计思想和方法,蓄热式技术在工业炉上的应用,实现了高产、优质、低耗、少污染和高自

分散换向蓄热式加热炉操作规程

王工: 您好,此规程仅供参考,不足之处,敬请指正。 胖子 操作规程 开炉前煤气管道吹扫步骤: 1、将煤气总管蝶阀、盲板阀、蓄热箱前的手动蝶阀处于关闭状态,打开放散阀。 2、将煤气总管的氮气吹扫阀打开,吹扫十至二十分钟。 3、打开盲板阀。 4、关闭氮气吹扫阀。 5、打开煤气总管蝶阀,置换五分钟。 6、关闭放散阀。 停炉前煤气管道吹扫步骤: 若出现长时间停炉时,需关闭煤气总管阀门。 1、关闭煤气总管蝶阀和所有蓄热箱前的手动蝶阀,打开煤气放散阀。 2、打开氮气吹扫阀,吹扫十至二十分钟。 3、关闭煤气总管盲板阀。 4、关闭氮气吹扫阀。 5、关闭放散阀。 开炉前的检查: 1、所有空、煤气管道,试压、试漏合格。煤气总管阀门处于关闭状态。

2、所有阀门开启灵活,阀位显示正确。 3、换向阀、助燃风机、引风机单机试车合格并验收。 4、所有加热炉设备调试完毕并验收。 5、安全指示、报警、各设备之间连锁按设计要求调试合格并验收。 6、加热炉砌筑工程验收合格。 7、加热炉自动化仪表系统调试完毕。 8、汽化冷却系统打压调试完毕,工程验收合格。 9、检查煤气三位三通换向阀是否运转灵活,工作是否正常。 10、检查各空气、煤气调节阀、烟气调节阀是否工作正常。 11、检查蓄热箱,启动助燃风机,启动三位三通换向阀换向程序,检查蓄热箱向炉内送煤气状况。检查蓄热箱的所有焊缝连接处是否漏气,如存在漏气及时处理。检查蓄热箱喷口气流是否均匀、通畅,确认蓄热箱工作正常。 12、氮气系统、吹扫放散系统、炉区供电系统等验收合格,煤气管路系统吹扫完毕。 开炉: 首先确定蓄热箱及烧嘴前蝶阀、烟气调节阀、煤气调节阀、空气调节阀是否处于关闭状态,没有处于关闭状态的阀门均要关闭。 1、首先开启助燃风机,调节助燃风机出口蝶阀,使风机运转平稳。 2、打开所有空气的蝶阀对加热炉进行吹扫,直至炉内无可燃气体存在,关闭点火烧嘴前空气调节阀。 3、在加热炉靠近点火烧嘴处,用木柴点燃1~2堆明火。 4、先开点火烧嘴的嘴前空气调节阀,然后再开点火烧嘴的嘴前煤气调节阀,点燃该点火烧嘴。

蓄热式加热炉

一、引言蓄热式加热炉是用于轧钢厂的一种新型的加热炉,具有高效燃烧、回收利用烟气及低二氧化碳排放等优点。在工业企业中广泛应用,对节能减排工作起着重要的促进作用。 二、蓄热式加热炉的工作原理及其特点蓄热式加热炉的高效蓄热式燃烧系统主要由蓄热式烧嘴和换向系统组成。它分为预热段、加热段和均热段三个主体。其原理是采用蓄热室预蓄热全,达到在最大程度上回收调温烟气的湿热,提高助燃空气温度的效果。新型蓄热式加热炉的蓄热室现在普遍采用陶瓷小球或蜂窝体作为蓄热体,其表面积大,极大的提高了传热系统,使蓄热室内的体积大大缩小。再加上新型可靠的自动控制技术及预热介质预热温度高,废气预热得到接近极限的回收。是一种新型的高效、节能的加热炉。参与控制的主要现场设备有:各段炉温测量热电偶;煤气预热器前后烟气温度测量热电偶;各段烟气及排烟机前烟气温度测量热电偶;各段煤气、空气及烟气流量测量孔板及差压变送器;各段煤气、空气及烟气流量调节阀;各段两侧烧嘴前煤气切断阀及空气/烟气三通换向阀;炉压测量微差压变送器及用于炉压调节的烟道闸板;用于风压调节的风机入口进风阀;煤气总管切断阀及压力调节阀;其它安全保护连锁设备等。三、换向原理换向装置是加热炉的重要部件,整个燃烧过程都是靠抽象向装置完成的。可以说它是整个加热炉的心脏。它的

换向原理是:初始状态下,换向装置处于某一固定状态时,向炉子一侧的燃烧器输送煤气、空气,在炉内实现混合燃烧,同时从炉子另一侧的燃烧器排出烟气,经过一个周期(120s-180s)改变方向,实现周期换向。换向装置一般采用双气缸、二位四通换向阀,它内有四个通道,每次动作开启两具通道,同时关闭两个通道以实现供气和排水气的周期性换向。四、自动控制系统蓄热式加热炉控制系统一般有:⑴换向控制系统;⑵炉温控制系统;⑶炉内压力控制系统;⑷安全保护控制系统;⑸烟空比控制;⑹HMI人机对话界面的功能。1、换向控制系统设备的选型换向控制是整个加热炉燃烧、控制系统的重中之重,是燃烧控制的关键控制系统。也就是说换向控制系统的正常运行决定着整个加热炉的正常燃烧和炉温的控制。所以在控制系统上采用计算机控制系统,由传感器采集各种变量PLC,再由PLC根据设定控制方式和目标值,分别驱动相应的换向装置和相应的执行机构,调节过程变量,实现对温度、压力、流量的调节控制。操作人员可通过键盘和鼠标经工控机HMI界面来设定炉子的各项热工参数,计算机根据设定的参数送上工控机处理,并在HMI上显示.同时随时可查看各种历史参数和打印各种生产报表。声光报警系统可即时对故障进行报警,并向操作者提示处理方法是目前较先进、实用的计算机控制系统。2、换向控制换向控制系统设有自动、手动控制两部分。在正常的运行过程中

蓄热式连续加热炉的基本结构组成

蓄热室连续加热炉的基本结构组成 连续式加热炉由以下几个基本部分组成:炉子基础和钢结构、炉膛与炉衬、燃料燃烧系统、排烟系统、余热利用装置、冷却系统、装出料设备、检测及调节装置、计算机控制系统等。 1炉子基础和钢结构 炉子基础将炉膛、钢结构和被加热钢坯的重量所构成的全部载荷传到地面上。一般采用混凝土基础。 炉子钢结构是由炉顶钢结构、炉墙钢结构和炉底钢结构的一个箱形框架结构,用以保护炉衬和安装烧嘴。水梁、立柱及各种炉子附件的固定主要由型钢和钢板组成。 (1)炉膛与炉衬 炉膛是由炉墙、炉顶和炉底围成的空间,是对钢坯进行加热的 地方。炉墙、炉顶和炉底通称为炉衬,炉衬是加热炉的一个关 键技术条件。再加热炉的运行过程中,不仅要求炉衬能够在高 温和载荷条件下保持足够的温度和稳定性,要求炉衬能够耐受 炉气的冲刷和炉渣的侵蚀,而且要求有足够的绝热保温和气密 性能。为此,炉衬通常耐火层、保温层、防护层和钢结构几部 分组成。其中耐火层直接承受炉膛内的高温气流冲刷和炉渣侵 蚀,通常采用各种耐火材料经砌筑、捣打或浇筑而成;保温层 通常采用各种多孔的保温材料经砌筑、敷设、充填或粘贴形成,其功能在于最大限度地减少炉衬的散热损失,改善现场操作条 件;防护层通常采用建筑砖或钢板,其功能在于保持炉衬的气

密性,保持多孔保温材料形成的保温层免于损坏。钢结构是位于炉衬最外层的由各种钢材拼焊、装配成的承载框架,其功能在于承担炉衬、燃烧设备、检测设施、检测仪器、炉门、炉前管道以及检测、操作人员所形成的载荷,提供有关设施的安装框架。 A炉墙 炉墙分为侧墙和端墙,沿炉子长度方向上的炉墙成为侧墙,炉子两端的炉墙。整体捣打、浇注的炉墙尺寸可以根据需要设计。炉墙采用可塑料或浇注料内衬和绝热层组成的复合砌体结构。为了使炉子具有一定的强度和良好的气密性,炉墙外壁为5mm或6mm厚的钢板外壳。 蓄热式连续加热炉的炉墙上除了设有炉门、窥视门、烧嘴孔、测温孔等孔洞,还有蓄热室和高温通道(蓄热式烧嘴的蓄热室一再少嘴里),所以炉墙要能够承受高温。为了防止砌体受损,炉墙应尽可能避免直接承受附加载荷,所以炉门,冷却水管等构件通常都直接安装在钢材上。 B炉顶 加热炉的炉顶按其结构分为拱顶和吊顶两种。现在大多采用可塑料或浇注料内衬和绝热层组成的符合砌体吊顶结构。这种吊顶结构不受炉子跨度的影响且使用寿命长。 C炉底 炉底一般采用砖砌复合结构,高温炉底还要承受炉渣的化学侵

蓄热式燃烧技术原理

蓄热式燃烧技术原理 当常温空气由换向阀切换进入蓄热室后,在经过蓄热室(陶瓷球或蜂窝体等)时被加热,在极短时间内常温空气被加热到接近炉膛温度(一般比炉膛温度低 50~100℃),高温热空气进入炉膛后,抽引周围炉内的气体形成一股含氧量大大低于21%的稀薄贫氧高温气流,同时往稀薄高温空气附近注入燃料(燃油或燃气),这样燃料在贫氧(2-20%)状态下实现燃烧;与此同时炉膛内燃烧后的烟气经过另一个蓄热室(见图中蓄热室2)排入大气,炉膛内高温热烟气通过蓄热体时将显热传递给蓄热体,然后以150~200℃的低温烟气经过换向阀排出。工作温度不高的换向阀以一定的频率进行切换,使两个蓄热体处于蓄热与放热交替工作状态,常用的切换周期为30~200秒。 简单说,就是先将蓄热体加热后,再通入空气,并将空气加热到高温,送入炉内与烟气混合(为降低氧气含量,目的是降低氧化氮的含量)后,再与燃料混合燃烧。 要注意的是,蓄热燃烧,蓄热室必须是成对的,其中一个用来加热空气,而另一个被烟气加热。经过一个周期后,加热空气的蓄热室降温,而被烟气加热的蓄热室却升高温度,这样,通过换向阀,使两个蓄热室作用交换,这时原来是排烟口的,现在变成了烧嘴,而原来是烧嘴的,现在变成了排烟口。 高温空气燃烧技术的主要特点是:(1)采用高温空气烟气余热回收装置,交替切换空气与烟气,使之流经蓄热体,能够在最大程度上回收高温烟气的显热,即实现了极限余热回收;(2)将燃烧空气预热1000℃以上的温度水平,形成与传统火焰(诸如扩散火焰与预混火焰等)迥然不同的新型火焰类型,创造出炉内优良的均匀温度场分布;(3)通过组织贫氧状态下的燃烧,避免了通常情况下,高温热力氮氧化物NOx的大量生成。因此,这项技术在实际应用中,产生了显著的经济效益和社会效益。 蓄热燃烧技术又称高温空气燃烧技术,全名称为:高温低氧空气燃烧技术(High Temperature and Low Oxygen Air Combustion-HTLOAC),也作HTAC(High Temperature Air Combustion)技术,也有称之为无焰燃烧技术(Flameless Combustion)。通常高温空气温度大于1000℃,而氧含量低到什么程度,没有人去划定,有些人说应在18%以下,也有说在13%以下的。 蓄热燃烧技术原理如图所示:当常温空气由换向阀切换进入蓄热室1后,在经过蓄热室(陶瓷球或蜂窝体等)时被加热,在极短时间内常温空气被加热到接近炉膛温度(一般比炉膛温度低50~100℃),高温热空气进入炉膛后,抽引周围炉内的气体形成一股含氧量大大低于21%的稀薄贫氧高温气流,同时往稀薄高温空气附近注入燃料(燃油或燃气),这样燃料在贫氧(2-20%)状态下实现燃烧;与此同时炉膛内燃烧后的烟气经过另一个蓄热室(见图中蓄热室2)排入大气,炉膛内高温热烟气通过蓄热体时将显热传递给蓄热体,然后以150~200℃的低温烟气经过换向阀排出。工作温度不高的换向阀以一定的频率进行切换,使两个蓄热体处于蓄热与放热交替工作状态,常用的切换周期为30~200秒。 简单说,就是先将蓄热体加热后,再通入空气,并将空气加热到高温,送入炉内与烟气混合(为降低氧气含量,目的是降低氧化氮的含量)后,再与燃料混合燃烧。

蓄热式推钢加热炉操作作业指导书

2号加热炉操作作业指导书 宽板技[2008]第22号 1 目的 通过建立2号加热炉操作作业指导书,规范2号蓄热式推钢加热炉的操作,防止因操作不正确而引发事故,同时满足加热质量要求。 2 适用范围 本作业指导书适用于本厂2号蓄热式推钢加热炉。 3 实施步骤 3.1 加热炉主要设计参数 3.1.1加热炉主要尺寸如下 炉内过钢线标高: +800 mm 炉子有效长度:26800 mm 炉子全长:28000 mm 炉子内宽:8100 mm 炉子外宽:10100 mm 上加热炉膛高度: 800 mm 下炉膛高度:2400 mm 炉坑底面标高:-3940 mm 3.1.2 各段供热比例分配情况 均热段: 20% 二加热段:28% 一加热段:30% 预热段:22% 3.2 2号蓄热式推钢加热炉点炉操作 3.2.1 点炉前的检查及准备 3.2.1.1点炉前看火工应与当班相关的运行人员一起对燃烧系统、控制系统、4个固定式CO检测报警仪器和风机系统、冷却系统、炉体等进行彻底检查,发现问题应立即处理好后才能进行下一步操作;

3.2.1.2检查各气动调节阀、换向阀压力表,压力为0.4~0.6 MPa,否则,通过稳压阀将其调整到此范围内。检查电磁阀、气缸及气动件尼龙管快插头是否漏气,发现异常立即处理; 3.2.1.3检查并清理炉内、烧嘴砖及点火孔内杂物; 3.2.1.4高炉煤气烧嘴前的所有阀门是否处于关闭状态;所有排水阀(差压变送器、压力变送器等)是否处于关闭状态;煤气操作平台总管上的密封蝶阀、盲板阀及烘炉总管道上的密封蝶阀、盲板阀是否处于关闭状态。 3.2.1.5 CO检测仪探头已进行标定,发现探头误差应该立即调整,若误差较大或探头失效应立即更换; 3.2.1.6 检查煤气管道系统,各支管、放散、取样阀是否灵活,各处冷却水是否流畅和开启; 3.2.1.7 对换向系统、煤气快速切断阀、鼓风机及引风机等进行彻底检查与保养。检查所有气控系统油雾器油位,并将其加满,按上面标明的位置加入10#机油或变压器油,然后拧紧加油口,检查气动系统有无漏气部位,发现问题及隐患立即处理; 3.2.1.8 检查各快切阀连接螺母有无松动,并将转动部位注油; 3.2.1.9 分别用手扳动换向系统主气缸电磁阀手动开关,检查换向系统是否正常换向,然后扳动其他电磁阀手动开关检查气缸和电磁阀是否动作自如,发现异常立即处理。检查完毕,必须将电磁阀手动开关扳动下方,即电动位置,否则会因电动工作无效而无法工作; 3.2.1.10接通仪表及控制系统电源后,检查HMI上的显示画面。系统未启动时应显示煤气总管快切阀应为关闭状态,其他各处显示应无异常; 3.2.1.11 检查水冷系统是否运行正常,各回水口是否流动稳定,出水量是否稳定、均匀,否则调整各回路进水阀门; 3.2.1.12准备好点火用工具; 3.2.2点燃烘炉煤气烧嘴 接到车间调度停炉通知后,执行点炉操作。通知煤气站人员到操作现场。 3.2.2.1启动鼓风机,阀门开度50%;启动空侧引风机,开度50%;启动换向控制系统,启动水冷系统。 3.2.2.2打开进料炉门,打开出料炉门。 3.2.2.3打开烘炉煤气放散总管上的阀门(日常此阀应处于常开状态),打开六个烘炉烧嘴前的放散管上的旋塞阀,打开烘炉煤气总管道上的闸阀,连接氮气吹扫管道,打开氮气吹扫管道上的阀门,吹扫烘炉煤气管道30分钟。 3.2.2.4关闭氮气吹扫管道上的阀门,打开烘炉总管上的盲板阀,打开烘炉总管上的密封蝶阀。用煤气吹扫烘炉煤气管道10分钟。取样化验合格,方可点火。否则继续吹扫,直至取样化验合格为止。

蓄热式燃烧技术(插图)

蓄热式燃烧技术 一、前言 随着经济全球化的不断推进,资源和环境问题日显突出.工业炉做为能源消耗的大户,如何尽快推行高效、环保的节能技术成为重中之重。 蓄热式燃烧技术从根本上提高了加热炉的能源利用率,特别是对低热值燃料(如高炉煤气)的合理利用,既减少了污染物(高炉煤气)的排放,又节约了能源,成为满足当前资源和环境要求的先进技术。另外,蓄热式燃烧技术的采用又强化了加热炉内的炉气循环,均匀炉子的温度场,提高了加热质量,效果也非常显著. 二、发展历史 蓄热式燃烧方式是一种古老的形式,很早就在平炉和高炉上应用。而蓄热式烧嘴则最早是由英国的Hot Work与British Gas公司合作,于上世纪八十年代初研制成功的。当初应用在小型玻璃熔窑上,被称为RCB型烧嘴,英文名称为Regenerative Ceramic Burner。由于它能够使烟气余热利用达到接近极限水平,节能效益巨大,因此在美国、英国等国家得以广泛推广应用。 1984年英国的Avesta Sheffild公司用于不锈钢退火炉加热段的一侧炉墙上,装了9对,其效果是产量由30t/h增加到45t/h,单耗为1.05GJ/t。虽然是单侧供热,带钢温度差仅为±5℃。 1988年英国的Rotherham Engineering Steels公司在产量175 t/h的大方坯步进梁式炉上装了32对RCB烧嘴,取代了原来的全部烧嘴,600℃热装时单耗0.7GJ/t,炉内温度差±5℃。 日本从1985年开始了蓄热燃烧技术的研究。他们没有以陶瓷小球作蓄热体,而是采用了压力损失小、比表面积比小球大4—5倍的陶瓷蜂窝体,减少了蓄热体的体积和重量。 1993年,日本东京煤气公司在引进此项技术后作了改进,将蓄热器和烧嘴组成一体并采用两阶段燃烧以降低NOx值,其生产的蓄热式烧嘴称FDI型。开始用于步进梁式炉,锻造炉,罩式炉以及钢包烘烤器等工业炉上。 日本NKK公司于1996年在230t/h热轧板坯加热炉(福山厂)上全面采用了蓄热式燃烧技术,使用的是以高效蜂窝状陶瓷体作蓄热体的热回收装置和喷出装置一体化的紧凑型蓄热式烧嘴,烧嘴每30s切换一次。投产后,炉内氧浓度降低、NOx大幅度减少,炉内温度均匀,效率提高。 在中国,早期的蓄热式燃烧技术应用于钢铁冶金行业中的炼钢平炉和初轧均热炉上。然而,由于当时所采用的蓄热体单位比表面积小,蓄热室结构庞大,换向阀安全性能差、造价高,高温火焰温度集中,技术复杂等诸多原因,导致了其难以在其他加热炉和热处理炉上使用。 80年代后期,我国开始了陶瓷小球蓄热体蓄热式燃烧技术的研究和应用。当时,结合我国广泛使用低热值燃料,特别是大量高炉煤气被放散的实际情况,我国的热工研究者开发出了适合我国国情的独具特色的蓄热式高温燃烧技术软硬件系统,并逐步应用于均热炉、车底式退火炉、加热炉等各种工业炉窑上。 三、基本原理及特点 1、蓄热式燃烧装置的原理 1.1动漫效果 1.2蓄热式燃烧装置原理见下图1.(a) (b) (c)

蓄热式加热炉运行中的问题及处理方法

蓄热式加热炉运行中的问题及处理方法 发表时间:2018-11-05T19:25:07.040Z 来源:《防护工程》2018年第19期作者:张晓军 [导读] 近几年来,我国在经济迅速发展的同时,对各种事物的需求也越来越高,其中钢材作为现代社会生产和生活中必不可少的材料 江苏凤谷节能科技有限公司江苏无锡 214000 摘要:近几年来,我国在经济迅速发展的同时,对各种事物的需求也越来越高,其中钢材作为现代社会生产和生活中必不可少的材料,占有十分重要的位置,当前钢材厂仍然采用热轧的方式进行钢材的生产,因此加热炉也就成为轧钢厂热轧工作的主要设备,随着相关技术不断发展,我国的加热炉发生了很大的变革,现在工厂多沿用蓄热式加热炉,但是蓄热式加热炉在运行的过程中会出现很多问题,文章就围绕出现的问题来提出一些解决方法,希望能够促进轧钢厂的正常生产。 关键词:蓄热式加热炉;问题;处理 一、前言 随着工业化和城市化水平的不断推进,人们的物质生活条件和水平在不断改善和提高,对生活环境的要求也越来越高,但是钢材厂一直在消耗过多的能源,十分不利于生态环境的改善,因此相关人员希望能够通过技术的改进,来进一步减少对能源的消耗,与此同时新技术被不断应用于加热炉中,很多人员在炉型结构、性能等方面都做出了很大的改进,于是就出现了现在的蓄热式加热炉,但是它也存在着很多问题,影响着热轧工作的正常进行,希望能够得到缓解或解决。 二、蓄热式加热炉 2.1蓄热式加热炉的基本介绍 蓄热式加热炉主要是拥有独立设置的蓄热室或者蓄热式烧嘴,这样就可以在进行加热之前先将空气或者煤气进行预热,它实际上是由常规的加热炉和高效蓄热式换热器结合而成的,基本构成有蓄热室、燃料、排烟系统、加热炉炉体、换向系统以及供风[1]。蓄热室主要为蓄热式加热炉进行烟气余热回收的工作,它是空气和烟气流动通道的一部分,在其内部充满蓄热体,通常情况下在加热炉中是成对使用的,具有改善加热质量、均匀炉内温度、提升产品合格率等多种优点[2]。 2.2蓄热式加热炉的分类 蓄热式加热炉按照不同的标准可以分成不同的类型,其中按照预热介质的种类可以分为空气单预热方式和同时预热空气和煤气式;根据结构形式对其进行分类,则可以有通道式和烧嘴式两种,其中的烧嘴式还可以分为群组换向和全分散换向两种;如果将运料方式作为划分的依据,则蓄热式加热炉又能够分为推钢式和步进式[3]。不同的蓄热式加热炉有着不同的性能,其中全分散换向烧嘴式蓄热加热炉可以满足各种钢种对炉温的不同要求,尽可能地对炉温进行灵活的控制[4]。 三、蓄热式加热炉运行中的问题 3.1蓄热式加热炉运行中出现的炉压及冒火问题 蓄热式加热炉在运行的过程中总是会出现炉内压力过大的现象,而炉压过大就会容易导致炉内冒火,这时候对炉压进行调节,其难度就会增加很多,造成炉压过大的原因两种,一种是当前生产也为了不断提高生产技术和工艺水平,就会在蓄热体一定量的情况下不断加大炉内的负荷,从而加大炉压[5];另一种是在运行的过程中蓄热小球可能会因为自身的抗震性能较低而出现板结的现象,这就会造成炉内的排烟不通畅,或者煤气较脏,灰附着在小球表面影响生产效果,造成炉内高压的现象[6]。 3.2蓄热式加热炉运行中出现的煤气问题 煤气泄漏也是影响蓄热式加热炉正常运行的主要原因之一,一般情况下出现煤气泄漏现象主要是由于炉体或烧嘴的裂缝问题,因为蓄热式加热炉本身的工作性质,相关人员就采用低水泥浇注料来制作炉体,希望能够提升其使用寿命,但是由于加热炉内的空气和煤气通道、燃烧喷口以及排烟道等都是由耐火材料构成,所以就会具有不稳定性和不严密性,经过长期工作的蓄热式加热炉就会产生裂缝,从而造成煤气的泄露,煤气泄漏又会直接造成炉体冒火的事故,不利于其正常工作。 3.3蓄热式加热炉运行中出现的蓄热小球滑落问题 蓄热式加热炉内部的蓄热室经常会出现蓄热小球滑落的现象,这个是不可避免的事情,只能通过一些手段来减少或者延缓此类现象发生,通常情况下下,在蓄热式加热炉投入生产之后的三个月就会出现蓄热小球滑落的现象,主要可以通过蓄热小球滑落过程中撞击管道的声音来进行判断,蓄热小球滑落会对炉内的温度造成影响,会直接使该段炉内的温度上升,一旦蓄热小球全部滑落,加热炉内部就会发生严重的事故,可能会造成安全隐患。 3.4蓄热式加热炉运行中出现的排烟温度问题 蓄热式加热炉在运行的过程中排烟温度通常要比预计的低一些,如果蓄热式加热炉被分散控制,那么排烟温度就会更低,排烟温度过高或者过低都不利于蓄热式加热炉的正常生产,但排烟温度过低的时候,烟气中的二氧化硫不能够被完全转换,就会与水发生化学反应,从而对管道造成一定程度的腐蚀,当头部排烟温度降低的时候,排烟量也会随之降低,但是尾部的排烟量会增加,会影响加热炉的使用寿命。 3.5蓄热式加热炉运行中出现的节能环保问题 蓄热式加热炉与其它一些加热炉相比,在节能效率上有了很大的改进与提升,但是前提是这些加热炉都属于传统的加热炉,蓄热式加热炉虽然对烟气进行了利用,同时也使用蓄热体提前对空气和煤气进行预热,但是它的节能效率仍然会受到轧钢制度的限制,当相关工作人员按照轧钢制度进行生产的时候,就会产生较长的待炉时间,大大降低蓄热式加热炉的节能效率,我国的蓄热式加热炉在节能环保上还有着很大的问题和进步空间,需要相关人员不断改进技术。 四、对蓄热式加热炉运行中问题的处理 4.1改善炉压操作,减少冒火现象 因为炉压问题在蓄热式加热炉的正常运行中占有重要位置,所以相关工作人员应该加强对炉压的控制和操作。首先,要让与工作人员

蓄热式加热炉(教学参考)

蓄热式加热炉 一、蓄热式加热炉的分类和特点: 1、分类 蓄热式加热炉按预热介质种类分为如下两种方式:同时预热空气和煤气式和空气单预热方式。 按结构型式来分,则蓄热式加热炉分为烧嘴式和通道式。其中烧嘴式又分为全分散换向和群组换向两种;通道式也可分为单通道和双通道两种方式。 按运料方式来分,蓄热式加热炉分为推钢式和步进式。 全分散换向烧嘴式蓄热式加热炉能够实现单个烧嘴自动控制,与常规加热炉操作类似,能够满足各钢种对炉温的不同要求,实现炉温的灵活控制;群组换向蓄热式加热炉一般将某一段的烧嘴作为一个整体进行集中控制,这种控制方式能够实现各段炉温的灵活控制,也能满足大多数钢种对炉温的不同要求;通道式蓄热式加热炉一般是全通道整体控制,不能实现炉温的灵活调整,只能满足少数钢种(如普碳钢)的加热要求,而不能满足大多数钢种(如合金钢)加热的需求。 2、蓄热式加热炉的优点 蓄热式加热炉有如下优点: ①能将空气、煤气预热到800~1000℃的高温,有利于低热值燃料的利用; ②充分利用烟气余热,节约燃料; ③排烟温度低,氮氧化物含量少,环境污染少; ④每对烧嘴交替燃烧,炉内温度均匀,可提高钢坯加热质量。 二、蓄热式加热炉燃烧系统简介 1、蓄热式加热炉的蓄热体 蓄热式加热炉的蓄热体有两种型式,一种是陶瓷小球,另一种是陶瓷蜂窝体。蜂窝体单位体积的换热面积大,在相同条件下,蜂窝体的传热能力是陶瓷小球的4~5倍。同样换热能力时,蜂窝状蓄热体的体积只需陶瓷小球蓄热体1/3~1/4。采用蜂窝体的烧嘴结构紧凑轻巧。 蜂窝体体内气流通道是直通道,而陶瓷小球蓄热体的通道是迷宫式的,因此蜂窝体的阻力较小,陶瓷小球蓄热体阻力较大,前者仅为后者的1/3左右。 蜂窝体壁薄,仅为0.5~1.2mm,透热深度小,蓄热放热速度快,换向时间仅需40~80秒,换向时间短,被预热介质的平均温度高,热回收效率高。由于换向时间短,因此换热

蓄热式加热炉点火操作规程

指导和规范生产作业区对蓄热式加热炉岗位人员的操作。 2.适用范围 本规程适用于生产作业区在蓄热式加热炉操作的相关岗位。 3.术语/定义 4.管理内容及要求 设备技术性能 所使用的设备性能达到使用维护规程的要求并验收合格。 4. 主要技术参数: 4.1加热炉类型 用于板坯加热、采用双排布料的空气和高炉煤气双蓄热连续式推钢加热炉。 4.2燃料 800℃以下燃料采用纯焦炉煤气,烘炉管和点火烧嘴烘炉;煤气压力:大于 6kPa 800℃以上燃料采用纯高炉煤气,采用蓄热式烧嘴技术;煤气压力:大于6kPa, 4.3燃烧系统 加热炉采取6个温度控制段,即均热段上、均热段下、加热三段上、加热三段下、加热二段、加热一段。蓄热式烧嘴的空/烟气、煤

气/烟气三通换向阀采用双执行器结构。蓄热式燃烧系统由蓄热式烧嘴、换向装置、供风系统、煤气系统、排烟系统、汽化冷却系统、氮气、压缩空气系统等部分组成。 4.4点火烘炉系统 点火烘炉烧嘴分别位于各段侧墙上,共设8只点火烧嘴,并辅烘炉管道,点火烘炉系统设置独立的焦炉煤气管路,烘炉烧嘴供风由3#加热炉空气主管接引,与高炉煤气系统共用。冷炉启动时先利用这部分独立的烧嘴将炉子加热至800℃后再将蓄热式烧嘴打开,待炉子完全启动后再将点火烧嘴关闭。点火烘炉烧嘴从焦炉煤气总管引入专有管道,管道设置一道闸阀、眼镜阀、快切阀。每只点火烧嘴嘴前分别设置调节煤气及空气流量的手动调节阀。 4.5供风系统 3#加热炉设两台鼓风机,一台工作,一台备用。助燃空气经空气总管将助燃空气分别送至各供热段,各段支管将空气送入各三通换向阀,再经三通换向阀送到各蓄热室,蓄热烧嘴置于炉墙中,空气经蓄热到1000℃左右后喷入炉内与煤气混合燃烧。 4.6煤气系统 加热炉高炉煤气主管设蝶阀、稳压阀、眼镜阀和气动快速切断阀(蝶阀、眼睛阀、快切阀设置在厂房外)。突然停电和煤气超低压时迅速将切断阀切断以满足炉子安全操作的要求。煤气经煤气总管,分别进入各段支管,再通过烧嘴前煤气侧的快速换向切断阀送到各蓄热室,经蓄热到1000℃左右后喷入炉内,与高温空气混合燃烧。煤气各段支管上均设有流量孔板和自动调节阀,用来调节各段的供热负荷。快切阀前设有手动密闭阀门,用以设定烧嘴的供热量。 4.7排烟系统

简述蓄热式加热炉控制方法

简述蓄热式加热炉控制方法 【摘要】随着经济的发展和社会生产、生活水平的提升,燃烧系统在很多方面都必须获得较大的进步,不能总是停留在基础的层面上。加热炉是热轧系统的重要组成部分,主要是用来加热钢坯或者提高热送钢坯温度,由此来达到其需要的工艺温度,最终将温度控制、废气排放、有效节约能源等工艺进行有效的落实。所以,在燃气加热炉的运转过程中,必须针对燃烧控制方法进行研究,既要在整体上予以良好的控制,又要在经济性方面达到标准。 【关键词】加热炉;蓄热式加热炉;加热炉控制;控制方法 1.概述 常规燃烧加热炉耗能高,蓄热式加热炉采用蓄热式预热,将高温烟(废)气热量存储到蓄热体中加热助燃空气,具有降低燃料消耗,减少NOX及CO2的排放,减少环境污染等??点。为了响应国家节能环保要求,现大部分加热炉均采用蓄热式加热炉。本文将简单叙述某空气单蓄热式加热炉的控制方法。 2.系统构成 该加热炉分为不供热的预热段、加热一段、加热二段和

均热段。共有32个烧嘴,加热一段8个烧嘴、加热二段和均热段各12个烧嘴,采用空气单蓄热技术,炉侧上下供热。空/烟气换向采用快切阀,煤气换向单独采用气动切断阀,上下一对烧嘴共用,全炉共计使用32套空气/烟气快切阀和16套煤气气动快切阀。加热炉每段上下均有热电偶测量炉内温度,烟气温度用安装在快切阀后排烟管道和各段烟气管道上的热电阻测量;在每路段管上设有流量孔板和单独的空气、煤气、烟气流量调节阀;煤气、空气及压缩空气均有压力检测。主要由如下几个系统构成: 1)空气供给系统:助燃风机、空气管道、各种空气阀门等组成。助燃风机供给的冷空气经冷风总管分成3路后分别进入空气换向系统。经蓄热式烧嘴完成热交换后喷入炉内助燃。助燃风机出风口设置蜗杆蝶阀,在冷空气总管上设有压力检测装置,并设有低压报警和自动停风机控制系统。 2)煤气系统:煤气由炉前煤气总管分成3段分别进入加热炉顶段管,再由段管进入烧嘴前的支管。在煤气总管上设有电动金属硬密封蝶阀和电动盲板阀、煤气快速切断阀、气动调节阀(调压),在煤气总管接口前还设置一套水封阀。 3)排烟系统:排烟系统分成独立的二路,一路是蓄热烟气强制排烟系统,另一路是炉尾自然排烟系统,每段排烟管道上均设测温点,每个蓄热烧嘴的排烟管路上均设测温点。

蓄热式加热炉燃烧系统的设计研究

蓄热式加热炉技术是自20世纪80年代发展起来并投入使用的一项新技术。它以蓄热室为基础来回收烟气余热,从而实现余热的最大回收和助燃空气以及煤气的高温预热。国外蓄热式加热炉的研究工作起步早、发展快,已经大规模地应用到工业中。我国的蓄热式加热炉研究工作和应用起步较晚,但是发展速度快,到目前为止已有许多钢厂建成并投入使用了这种炉型,并取得了较好的效果。 总结这几年双蓄热式加热炉燃烧系统方面的设计及应用情况,拟从以下几个方面进行总结和探讨。 1蓄热体形式 蓄热体目前的发展趋势是采用陶瓷蜂窝体。其 高温段材质为高纯铝质材料,有较高的耐火度和良好的抗渣性;中温段采用莫来石材料;低温段材质为堇青石,其特点是在低于1000℃的工况下具有较好的抗腐蚀和耐急冷急热性。蜂窝体的前端增加 刚玉挡砖,减少高温炉膛对蜂窝体的辐射,同时可增加蜂窝体的堆放稳定性。 与颗粒状蓄热体(小球形蓄热体)比较,蜂窝状蓄热体有如下优点: 单位体积换热面积较大,100孔/6.45cm 2的蜂窝体是Φ15mm 球比表面积的5.5倍,是Φ20mm 球的7倍。在相同条件下,将等质量气体换热到同一温度时的蜂窝体体积仅为球状蓄热体的1/3~1/4,重量仅为球的1/10左右,这就意味着蜂窝体蓄热燃烧器构造更轻便、结构更紧凑。 蜂窝体壁很薄仅0.5~1mm ,透热深度小,因而蓄热、放热速度快,温度效率高,换向时间仅为30~ 45s ,这比球状蓄热体的换向时间3min 大大缩短, 更利于均匀炉内温度场,保证钢坯均匀加热,这一点对加热合金钢、高碳钢尤为有利。 按照蜂窝体内气流通道规则,阻力损失仅为球状的1/3~1/4。球形蓄热体气流阻力损失随空气流速增大而增大,其变化规律为幂函数关系,球径大则阻力变小,但蓄热室结构也要相应增大。蜂窝体由于有较高压力的气体频繁换向,起到了吹刷通道作用,故 蓄热式加热炉燃烧系统的设计研究 杨茂平,戴红 (中冶华天工程技术有限公司,安徽马鞍山243005) 摘 要:主要针对蓄热式加热炉在设计和操作中出现的问题,对蓄热体形式、换向阀及换向控制系统、烧嘴布置方 式、管道设计以及炉体结构等进行了优化设计,提出了改进措施,并对优化操作提出了建议。 关键词:蓄热式加热炉;燃烧系统;优化设计中图分类号:TF066.1 文献标识码:B 文章编号:1001-6988(2010)01蛳0022蛳03 Design Research of Burning System in Regenerative Reheating Furnace YANG Mao -ping,DAI Hong (Huatian Engineering &Technology Co.,Ltd,MCC,Ma ’anshan 243005,China ) Abstract:In view of some problems in the design and operation of regenerative reheating furnace,the optimization designment and improvement measures for heat accumulator form,commutative valve and com -mutative control system,burner layout,pipe design and furnace body structure were put forward,and some suggestions for optimization operation were pointed out. Key words:regenerative reheating furnace;burning system;optimization designment 收稿日期:2009-09-25;修回日期:2009-10-17 作者简介:杨茂平(1968—),男,高级工程师,主要从事各种冶金 炉窑方面的设计研究及工程管理工作. 工业炉 Industrial Furnace 第32卷第1期2010年1月 Vol.32No.1Jan.2010 22

蓄热式加热炉燃烧氛围及其优缺点

蓄热式加热炉燃烧氛围及其优缺点 第34卷第1期河北联合大学学报(自然科学版) 2012年1月JournalofI-IebeiUnitedUniversity(NaturalScienceEdition) V o1.34No.1 Jan.2012 文章编号:2095-2716(2012)01-0014-04 ■ 蓄热式加热炉燃烧氛围及其优缺点 王涛,高源,陈连生,王永强,宋进英 (河北联合大学河北省现代冶金技术重点实验室,河北唐山063009) 关键词:蓄热式加热炉;晓氛围;优缺点 摘要:介绍了蓄热式加热炉及其燃烧技术,较全面的分析了蓄热式轧钢加热炉的优缺点及其燃烧氛围,工作原理等方面. 中图分类号:TG155.1文献标志码:A 蓄热式燃烧技术被誉为21世纪的关键技术之一,此技术应用在轧钢加热炉上称为蓄热式轧钢加热炉, 通称蓄热式加热炉.蓄热式燃烧技术经历了两个重要的发展阶段而趋向成熟….早期开发的蓄热式高温 空气燃烧技术存在预热能力不足,不能实现所谓的”极限余热回收”,NO排放量较大等缺陷.经过十多年的 发展,直到2O世纪90年代此技术形成了真正意义上的”蓄热式高温空气燃烧技术”.蓄热式高温空气燃烧 技术(HighTemperatureAirCombustion,HTAC),亦称无焰燃烧技术(FlamelessOxidationCombustion,FLOX) 或贫氧稀释燃烧技术(LowOxygenDilutionCombustion,LOD)或低氮氧化物燃烧技术(LowNOInjectionCom— bustion,LNIC),它把回收烟气余热和高效燃烧及降低NO排放等技术有机地结合起来,从而实现了极限节能 和极限降低NO排放量的双重目的.而且,这种技术开创了针对燃用清洁或较清洁的气体和液体燃料的工 业炉开发应用蓄热式高温空气燃烧技术的新时代. l蓄热式加热炉的燃烧氛围 蓄热式加热炉的工作原理和传统的轧钢加热炉不同,由于采用了全新的燃烧技术,这种加热炉的工作原 理有其特殊之处.这种特殊的工作原理决定了蓄热式加热炉中的加热氛围不再是传统加热炉中的氧化状态 而是氧化一还原的交替状态. 1.1蓄热式加热炉工作原理 蓄热式加热炉可用高炉煤气作为燃料,它的工作原理不同于传统加热炉.空气一煤气双预热蓄热式加

(技术规范标准)蓄热式燃烧技术规范编制说明,钢铁行业蓄

《钢铁行业蓄热式燃烧技术规范》行业标准编制说明 一工作简况 1任务来源 根据工信部工信厅科[2009]104号“关于印发2009年第一批行业标准制修订计划的通知”中规定,由冶金工业信息标准研究院负责组织制定《钢铁行业蓄热式燃烧技术规范》行业标准。本项是根据国家节能减排精神和钢铁行业结构调研的要求,2009年初由中国钢铁工业协会提出有关蓄热式燃烧技术推广和市场准入的标准项目并提交上级主管部门立项。 2 工作过程 2.1开展的阶段工作 立项批准后,由冶金工业信息标准研究院牵头组织专家走访有关生产、设计、使用、施工等单位,了解国内蓄热式燃烧技术应用情况,同时收集国外有关技术资料及应用情况,并成立了标准起草小组,这些工作都为制定标准打下基础。 2009年元月至2009年6月底开展国内外调研和收集工作; 2009年7月8日召开标准工作组第一次工作会,讨论标准初稿,并确定工作分工; 2009年7月13日发出160多份关于对钢铁行业蓄热式燃烧技术应用情况调查表,现回32份意见. 2009年8月13日在收集整理国内生产应用调查的基础上,召开第二次标准工作组会议,修正并讨论标准稿。 2.2国内外情况调研 从国内外蓄热式燃烧技术发展看,早在1858年出现了蓄热式回收余热装置,1950’S 考贝尔和西门子发明了炼铁炉和炼钢炉的蓄热室,而后广泛应用于热风炉和焦炉等回收烟气余热来预热空气,但由于体积庞大,蓄热体厚,换向时间长,预热温度波动大,热回收率低,无法推广应用。 直到80年代,英国燃气公司(British Gas)开发了蓄热式烧嘴,同时期,在欧洲出现的一种以陶瓷球为载体介体的蓄热式回收废热系统,1984年英国Hotwork和British Gas 公司推出的紧凑型蓄热室,均使得燃烧空气预热温度可以在工业生产条件下,稳定地达到1000℃,称为RCB型烧嘴(Regenerative Ceramic Burner),主要特点是将燃烧器与蓄热室余热回收装置结合一体,介质预热温度比金属换热器高许多。1984年首次应用于Avesta Sheffild公司的不锈钢退火炉,1988年在Rotherham Engineering Steel公司的大方坯步