钻床的多轴头设计技术参数

Z535的技术尺寸及相关参数

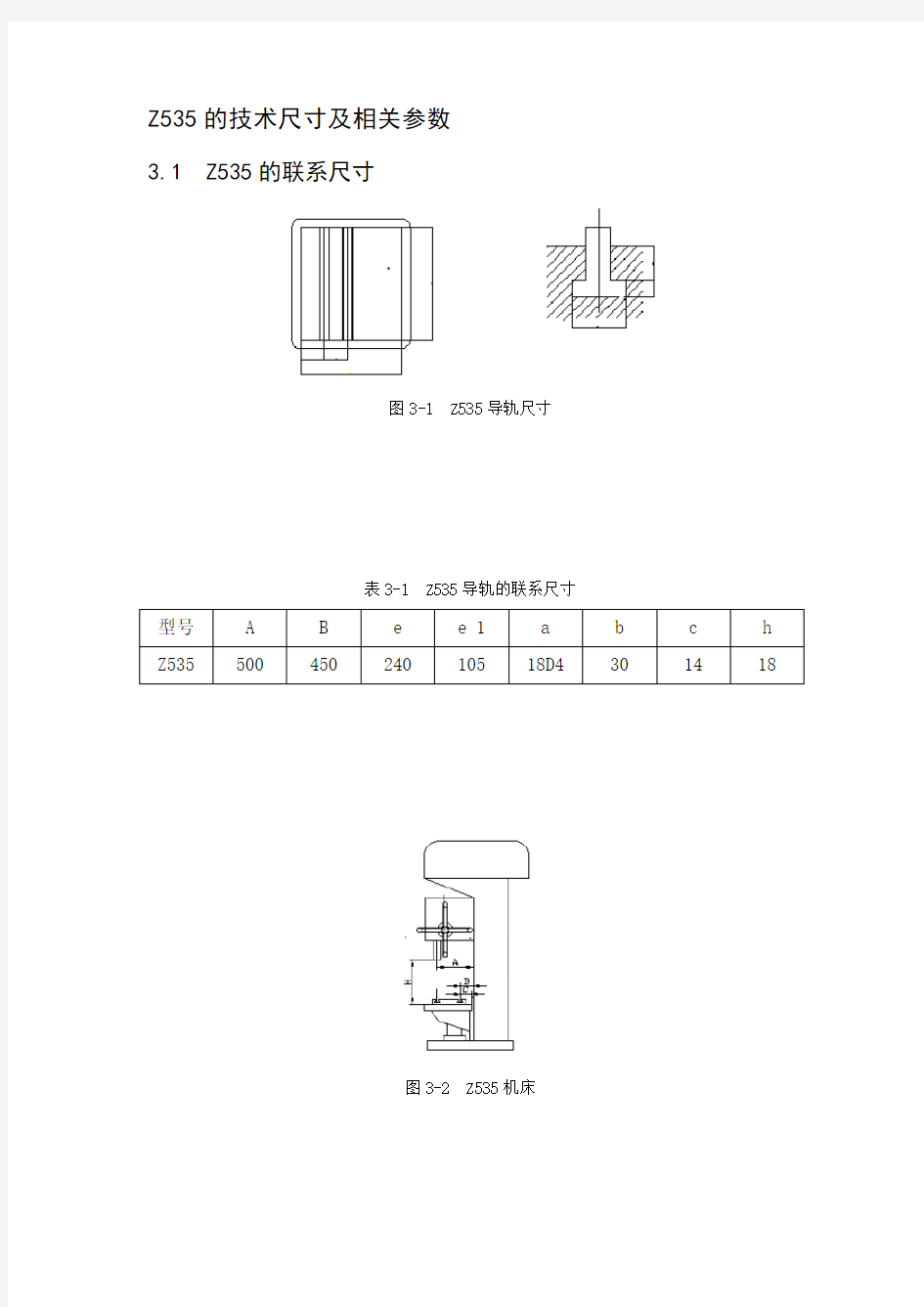

3.1 Z535的联系尺寸

图3-1 Z535导轨尺寸

表3-1 Z535导轨的联系尺寸

图3-2 Z535机床

表3-2 Z535联系尺寸

3.2 Z535的相关技术参数

表3-3 Z535的技术参数

多轴器

多轴器 多轴器(multi-spindle tool)俗称多孔钻、多轴钻孔器、多轴机床或多轴头,是一种新型的孔加工设备。多轴器最早出现在日本地区,后经台湾传入大陆,距今已有二十年的历史。由于进入国内时间不长,所以很多企业都未曾耳闻。其实它是装在钻、攻机床上的夹刀头子,并且是两轴以上同时加工钻孔件或攻牙件,故称多轴器。一台普通的多轴器配上一台普通的钻床就能一次性把几个乃至十几二十个孔或螺纹加工出来。如配上液压装置,可自动进行快进、工进(工退)、快退、停止。多轴器白话叫群钻,一般型号可同时钻2-16孔,大大提升效率,固定机种轴数不拘,钻轴形式,尺寸大小可依客户之需进行设计加工。多轴器(多轴机床/多轴头/多轴钻/群钻)系列本体结构利用齿轮箱配合万向节头所组成,容易调整加工孔距齿轮所限制,节省调整的时间,也少有死角的限制,适合加工接近圆周分布孔的工件。其齿轮、轴承、输出轴、万向节均采用强力系列,适合加工钢件等力场合。为保万向节头这寿命,移动范围不得超过15度,等于垂直这前后左右30mm以内。 多轴器广泛应用于机械行业多孔零部件的钻孔及

攻丝加工。如汽车、摩托车多孔零部件:发动机箱体、铝铸件壳体、制动鼓、刹车盘、转向器、轮毂、差速壳、轴头、半轴、车桥等,泵类、阀类、液压元件、太阳能配件等等。多孔钻在其加工范围内,其主轴的数量、主轴间的距离,可以任意调整,一次进给同时加工数孔。在其配合液压机床工作时,可自动进行快进、工进(工退)、快退、停止、同单轴钻(攻丝)比较,工件加工精度高、工效快,可有效的节约投资方的人力、物力、财力。尤其机床的自动化大大减轻操作者的劳动强度。除用到常规的产品外,还可根据客户的特殊要求进行专项设计。 多轴器参数/精度要求

多轴钻床安全操作规程标准范本

操作规程编号:LX-FS-A74564 多轴钻床安全操作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

多轴钻床安全操作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1.操作人员经考试合格取得操作证,方准进行操作,操作者应熟悉本机的性能、结构等,并要遵守安全和交接班制度。 2.开机时必须按设备点检卡的规定进行检查,按润滑图表规定注油,将旋臂主轴箱调到需要位置做好各部夹紧,正确安装工具锥套并符合标准锥面。 3.开机时,先要低速空运转2~3min,确认润滑系统通畅,运转正常后在开始工作。 4.装夹工件必须牢固可靠,禁止用手扶着加工,钻透孔时应在底面垫上垫块,在用机动进给钻锈孔时,接近孔底前应改为手动进给。

主轴箱

主轴箱拆卸细节 拆装要求:1、了解所拆部件的结构特点、传动形式、连接形式以及工作原理。 2、认识工具,并掌握工具的使用技巧。 3、按工艺要求、合理利用工具对部件拆解,防止拆卸过 程中零件的变形或损坏,同时保证自身安全,拆下零 件摆放整齐,不能随意摆放。 使用工具:抓钩、钩钣子、铜棒、手锤、一字型螺丝刀、卡簧钳、钳子、内六角扳手、台虎钳。 拆卸顺序:由外向内,由上到下,先重大后轻小,先精密后一般。 主轴箱拆卸第一部分:主轴的拆卸 一、轴1组件拆卸 轴1组件的主要组成部分:空心齿轮轴、圆螺母、止推垫圈、皮带轮、 顶丝、轴承端盖、2*轴承、轴套 1、首先看轴1的联接形式是键和轴相联接,固定是圆螺母固定,所 以拆卸主轴第一步为拆卸圆螺母(编号0469在皮带轮前部),采用工具为钩钣子。 2、拆卸止推垫圈(圆螺母下方),它起到了防松作用(编号没画) 3、拆卸皮带轮(编号0402+2*38dailiujiaoluoding),在拆卸皮带 轮时要注意不能硬敲,防止皮带轮损坏,要用特殊的工具抓钩,由于连接皮带轮的轴是空心轴,我们用工具填充空心轴中心,然后利用工具抓钩,钩住皮带轮的平面,顶住轴的中心,调整合适

的角度和长度,用一字型螺丝刀不停的旋转抓钩扳手,完成皮带轮的拆卸。拆卸时同学之间要注意团队协作,防止皮带轮掉下砸伤同学。 4、拆卸轴承端盖,首先看轴承端盖的联接形式为螺纹联接, (1)用内六角扳手松开螺纹的头部,用另一头快速的完成拆卸。(编号3*20liujiao) (2)拆卸轴承端盖(0404),手动拆卸。 (3)拆垫圈(0479) 5、拆卸顶丝(顶丝是限制皮带轮处轴套轴向和周向定位,),采用了 一字型螺丝刀。(编号无) 6、拆卸轴1,使用工具为粗细铜棒和手锤,选择合适部位利用铜棒 手锤击打空心齿轮轴,把轴安全顺利的从轴承孔中取出,把键用钳子或台虎钳夹下来。(编号为0403+2*zhoucheng112+0406+0471)其中还可对轴堵进一步的拆卸。依次的拆卸顺序为zhoucheng112、0406、zhoucheng112、0471、0403。 7、拆卸轴承和轴套,把台虎钳张开合适的角度,轴承坐在钳口上, 为了防止齿轮轴螺纹部分在拆卸过程中坏掉,把圆螺母安装上后再用锤子和铜棒敲击齿轮端、轴承和轴套依次取下, 二、主轴的拆卸 主轴的主要组成部分:内齿轮、轴用挡圈、轴承、调整垫、齿轮1、齿轮2、顶丝、键、双圆螺母、挡油盘、推力轴承、向心轴承、轴承

多轴钻床的类型和特点

多轴钻床的类型和特点 现在我国的机械行业发展的速度是非常快的呢,而且相应的技术也是越来越好了,多轴钻床的应用范围非常的广泛,比如说:汽车、铝铸件壳体、制动鼓、刹车盘等等,不同的多轴钻床都有其自身的一些特点,下面为您介绍多轴钻床的类型和特点。 多轴钻床大体分为两种类型:可调式和固定式。 一可调式:本体结构得用齿轮箱配合万向节头所组成,由于万向节是可活动轴件,故在限定范围内可左右移动。在调整加工孔距时不受齿轮所限制,适合加工多样不定性孔件,使用范围较广。缺点是精度方面控制有所欠缺,长期使用跑位率相比略高。适合单件加工量不大,长年更换加工件的企业。 二固定式:根据单件加工件量身定制多轴器,即依照零件的间距、排布,定死动轴。从而达到单品单轴,一件一台的多轴器标准方案。这是使用多轴器最终的模式,是提高生产效率最快的钻床设备。固定式加导孔板多轴器准确耐用,在更换式件时,有很多空间取付方便,不会受到治具之妨碍。所加工出来的产品更精确,多轴钻床也更耐用。 多轴钻床按其加工件的硬度来划分,可分为中切削型、重切削型和强力超重切削型三类。中切削适用于铝、镁、铜等HB≤150以下的工件。重切削适用于孔数大于10个的软质件或7孔以下的钢、铁等HB≤265以下的工件。强力超重切削型试用于265≤HB≤330钢、铁等强硬度工件。 浙鲁锯业有限公司是一家专业设计、生产制造、销售和服务的机械类生产型高新企业。公司位于山东省济南市,风景优美,地理位置优越,交通十分便利。下面就由浙鲁锯业给大家讲述下多轴钻床的特点。 1、目前我国的多轴钻床的结构形式一般是普通台钻加装多轴器的方式,它是通过皮带轮传动,手工加注润滑,机械进给。它的局限性也挺大的呢,它的刚性不够、而且加工覆盖面积也比较小、加工孔范围比较小、加工行程比较小、加工精度也不够高。全程需要手动操作,效率是比较低的。比较好的是价格方面是比较便宜的。它比较适合小孔径、加工质量要求不高的工件。 2、日本生产的多轴钻床则是采用矩形导轨,使用齿轮传动皮带换速,手工加注润滑,液压无极调速。这个机器的精度是比较高,自动控制对工人技术要求低,效率也是比较高的。对于那些对质量有要求的就特别适合应用。但是机器的价格是比较好的。 3、新型多轴钻床引入日本最前沿的多轴钻床技术,结合中国国内的厂家的实际需求,创新研制出多轴钻床。采用矩形导轨,齿轮传动皮带换速,液压自动润滑,液压无极调速,配备了先进的液压装置,可自动进行快进、工进(工退)、快退、停止。钻孔个数可随工件要求在1-20个孔的范围内任意调整。而且售价相比日产多轴钻床性价比要高很多。

卧式单面多轴钻孔组合机床液压系统设计_毕业设计

毕业设计指导书 设计课题:卧式单面多轴钻孔组合机床液压系统设计适用:机械设计制造及其自动化专业

前言 液压传动技术是机械设备中发展最快的技术之一,特别是近年来与微电子、计算机技术结合,使液压技术进入了一个新的发展阶段,机、电、液、气一体是当今机械设备的发展方向。在数控加工的机械设备中已经广泛引用液压技术。作为数控技术应用专业的学生初步学会液压系统的设计,熟悉分析液压系统的工作原理的方法,掌握液压元件的作用与选型及液压系统的维护与修理将是十分必要的。 液压传动在国民经济的各个部门都得到了广泛的应用,但是各部门采用液压传动的处发点不尽相同:例如,工程机械、压力机械采用液压传动的主要原因是取其结构简单、输出力大;航空工业采用液压传动的主要原因是取其重量轻、体积小;机床上采用液压传动的主要原因则是取其在工作过程中能无级变速,易于实现自动化,能实现换向频繁的往复运动等优点。为此,液压传动常在机床的如下一些装置中使用: 1.进给运动传动装置 这项应用在机床上最为广泛,磨床的砂轮架,车床、自动车床的刀架或转塔刀架,磨床、钻床、铣床、刨床的工作台或主轴箱,组合机床的动力头或滑台等,都可采用液压传动。 2.往复主体运动传动装置 龙门刨床的工作台、牛头刨床或插床的滑枕,都可以采用液压传动来实现其所需的高速往复运动,前者的速度可达60~90m/min,后者的速度可达30~50m/min。这些情况下采用液压传动,在减少换向冲击、降低能量消耗,缩短换向时间等方面都很有利。 3.回转主体运动传动装置 车床主轴可以采用液压传动来实现无级变速的回转主体运动,但是这一应用目前还不普遍。 4.仿形装置 车床、铣床、刨床上的仿形加工可以采用液压伺服系统来实现,其精度最高可达0.01~0.02mm。此外,磨床上的成型砂轮修正装置和标准四缸校正装置亦

组合机床主轴箱毕业设计开题报告

本科毕业设计(论文)开题报告 题目: 学生姓名: 院(系):机械工程学院 专业班级 指导教师: 完成时间:2012 年 5 月31 日

1.课题的意义 机械加工工艺及夹具设计是毕业前对专业知识的综合运用训练。在独立进行课题设计时,将对本专业知识加深理解,也将了解到暧通专业在国内外的最新发展状况和技术的发展趋势。制造技术已经是生产、国际经济竞争、产品革新的一种重要手段,所有国家都在寻求、获得、开发和利用它。它正被看作是现代国家经济上获得成功的关键因素。 机械加工工艺是规定产品或零件机械加工工艺过程和操作方法。生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现。而机床夹具是在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。它们的研究对机械工业有着很重要的意义 2.国内外现状 目前,我国机床工业进入了一个关键的发展时期,必须科学地结合工业发展的需求,有组织有节奏地进行产业结构的调整,这个过程是建立实事求是、讲究实效、科学态度的基础上的复杂的系统工程。从政府相关部门到企业,都应将有序、稳步的进行。领导者应定下目标并定期检查,阶段性的进行总结,切实改进转型中所遇到的问题,那种走过场的做法,将贻误战机。在我国,组合机床发展已有28年的历史,其科研和生产都具有相当的基础,应用也已深入到很多行业。是当前机械制造业实现产品更新,进行技术改造,提高生产效率和高速发展必不可少的设备之一。组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。他的特征是高效、高质、经济、实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。我国传统的组合机床及组合机床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量较大的大中型箱体类和轴类零件(近年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、绞孔,加工各种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成形面等。组合机床的分类繁多,有大型组合机床和小型组合机床,有单面、双面、三面、卧式、倾斜式、复合式,还有多工位回转台式组合机床等;随着技术的不断进步,一种新型的组合机床——柔性组合机床越来越受到人们的青睐,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多品种加工的可调可变的组合机床。另外,近年来组合机床加工中心、数字组合机床、机床辅机(清洗机、装配机、综合测量机、试验机、输送线)等在组合机床行业中所占份额也越来越大。由于组合机床及其自动线是一种技术综合性很高的高科技专用产品,是根据用户特殊要求而设计的,它涉及到加工工艺、刀具、测量、控制、诊断监控、清洗、装配和试漏等技术。我国组合机床及组合机床自动线总体技术水平比发达国家要相对落后,国内所需的一些高水平组合机床及自动线几乎都从国外进口。工艺装备的大量进口势必导致投资规模的扩大,并使产品生产成本提高。因此,市场要求我们不断开发新技术、新工艺,研制新产品,由过去的“刚性”机床结构,向“柔性”化方向发展,满足用户需求,真正成为刚柔兼备的自动化装备。 从2002年年底第21届日本国际机床博览会上获悉,在来自世界10多个国家和地区的500多家机床制造商和团体展示的最先进机床设备中,超高速和超高精度加工技术装备与复合、多功能、多轴化控制设备等深受欢迎。据专家分析,机床装备的高速和超高速加工技术的关键是提高机床的主轴转速和进给速度。该届博览会上展出的加工中心,主轴转速10000~20000r/min,最高进给速度可达20~60m/min;复合、多功

攻螺纹组合机床的多轴箱设计说明书

摘要 本设计介绍了攻螺纹组合机床的多轴箱的设计,其中包含了零件加工工艺的确定,设计中首先要了解工件的加工工艺路线及工序的计算,确定攻螺纹主轴的直径,初步选用电机型号及机床各部分部件。编制三图一卡。在多轴箱设计中,确定传动系统,计算主轴坐标,传动部件的校核及主轴箱的总图绘制。 本设计将钻孔、攻丝两工艺结合为一体,降低了机器成本,而且节省了加工时间,提高了工作生产效率。 关键词:箱体组合机床总体设计攻丝多轴箱

Abstract The design on the Box axlebox more than the design, which includes parts of the processing technology of identification, design is first necessary to understand the workpiece in the processing line and process of calculation to determine Tapping the spindle diameter, the initial choice of motor Model and some parts of the machine. Figure 1 of the three cards the processing parts process map, diagram processing, machine tools Contact size map, machine tool productivity calculation card. In multi-axle box design, drive system established to calculate coordinates spindle, transmission parts of the spindle box and check the total mapping. This design will be drilling, tapping combination of the two as one and reduce the cost of machinery, processing and save time, improve the work efficiency of production. Key words:Box ,The Combination of Machine,Design,multi-axle Box Tapping

多轴专用钻床设计

1前言 1.1选题背景 公元前4000年,人类就发明了打孔用的装置。古人在两根立柱上架个横梁,再从横梁上向下悬挂一个能够旋转的锥子,然后用弓弦缠绕带动锥子旋转,这样就能在木头石块上打孔了[1]。不久,人们还设计出了称为“辘轳”的打孔用具,它也是利用有弹性的弓弦,使得锥子旋转。 到了1850年前后,德国人马蒂格诺尼最早制成了用于金属打孔的麻花钻;1862年在英国伦敦召开的国际博览会上,英国人惠特沃斯展出了由动力驱动的铸铁柜架的钻床,这便成了近代钻床的雏形。以后,各种钻床接连出现,有摇臂钻床、备有自动进刀机构的钻床等。由于工具材料和钻头的改进,加上采用了电动机,大型的高性能的钻床终于制造出来了。 第二次世界大战以后,由于数控和群控机床和自动线的出现,机床的发展开始进入了自动化时期。以美国和苏联为首的超级大国制造业逢勃发展,电气化时代到来,先后崛起了欧盟和日本。生产设备的机械化,生产线的流程化,大大促进了制造业的发展。机械制造的电气化使其加工生产的自动化大幅度提高,生产效率也大幅度提高。特别是在机械母机的快速发展,各种制造装备的更新换代的周期也大大缩短。20世纪70年代初,钻床在世界上主要采用普通继电器控制的。如70年代至80年代进入中国的美国的ELDORADO公司的MEGA50,德国TBT公司的T30-3-250,NAGEL公司的B4-H30-C/L,日本神崎高级精工制作所的DEG型等钻床都是采用继电器控制的[2]。各种型号的钻床也相续运用到生产之中。80年代后期由于数控技术的出现才逐渐开始在深孔钻床上得到应用,特别是90年以后这种先进技术才得到推广。如TBT公司90年代初上市的ML系列深孔钻床除进给系统由机械无级变速器改为采用交流伺服电机驱动滚珠丝杠副,进给用滑台导轨采用滚动直线导轨以外,钻杆箱传动为了保证高速旋转、精度平稳,由交换皮带轮及皮带,和双速电机驱动的有级传动变为无级调速的变频电机到电主轴驱动,为钻削小孔深孔钻床和提高深孔钻床的水平质量创造了有利条件。为了加工某些零件上的相互交叉或任意角度、或与加工零件中心线成一定角度的斜孔,垂直孔或平行孔等需要,各个国家而专门开发研制多种专用深孔钻床。 到了当代,信息化的快速发展。电子科技在机械生产的广泛的应用,不仅取代了复杂的机械结构,自动化程度基本完善。特别是计算机语言的应用,促使大批的先进的数控车床的涌现。其中,在硬件方面,各种芯片的研发和模块化镶入系统的开发都使复杂的机械结构微电子化。在软件方面,有简单不易使用和记忆的机器语言发展到低级语言——汇编语言,后来又出现了利于人机交互的高级语言,如C语言,C++语言等。这些都促进了机械加工的数字化,各式各样的数控钻床应用的生产之中。

组合机床主轴箱及夹具设计

第一章绪论 1.1 组合机床的特点 组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高,加工精度稳定。 组合机床与通用机床、其他专用机床比较,具有以下特点: (1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。 (2)由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。 (3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此结构稳定、工作可靠,使用和维修方便。 (4)在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人水平要求不高。 (5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报废。用组合机床时,其通用部件和标准零件可以重复利用,不必另行设计和制造。 (6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。 组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种工艺切削头等。对于一些按循序加工的多工位组合机床,还具有移动工作台或回转工作台。 动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。其中还有能同时完成切削主运动和进给运动的动力头。 机身、立柱、中间底座等是组合机床的支承部件,起着机床的基础骨架作用。组合机床的刚度和部件之间的精度保持性,主要是由这些部件保证。 1.2 组合机床的分类和组成 组合机床的通用部件分大型和小型两大类。大型通用部件是指电机功率为1.5-30千瓦的动力部件及其配套部件。这类动力部件多为箱体移动的结构形式。小型通用部件是指电机功率甾.1-2.2千瓦的动力部件及其配套不见。这类动力部件多为套筒移动的结构形式。用大型通用部件组成的机床称为大型组合机床。用小型通用部件真诚的机床称为小型组合机床。按设计的要求本次设计的机床为大型通用机床。 组合机床除分为大型和小型外,按配置形式又分为单工为和多工位机床两大类。单工位机床又有单面、双面、三面和四面几种,多工位机床则有移动工作台式、回转工作台式、中

多轴钻床多轴箱设计

摘要 本设计介绍了多轴钻床多轴箱的设计,设计中首先要了解工件的加工工艺路线及工序的计算,确定钻孔主轴的直径,初步选用电机型号及机床各部分部件。在多轴箱设计中,首先需要确定传动系统,然后计算主轴坐标,传动部件的校核及最后多轴钻床多轴箱总图、原始依据图等等相关图纸的绘制。 本次设计有效地将多工位钻孔工艺有机地结合为一体,这样以来不但降低了机器成本,而且节省了加工时间,提高了工作生产效率。 关键词:多轴钻床多轴箱,主轴,总图绘制,生产效率

Abstract The design on the Box axlebox more than the design, design is first necessary to understand the workpiece in the processing line and process of calculation to determine Tapping the spindle diameter, the initial choice of motor Model and some parts of the machine. In multi-axle box design, drive system established to calculate coordinates spindle, transmission parts of the spindle box and check the total mapping. This design will be drilling, tapping combination of the two as one and reduce the cost of machinery, processing and save time, improve the work efficiency of production. Key words:Multi axis drilling machine spindle, spindle, general layout drawing, production efficiency

双头自动机床设计主轴箱设计

双头自动机床设计主轴 箱设计 TPMK standardization office【 TPMK5AB- TPMK08- TPMK2C- TPMK18】

1 绪论 1.1 组合机床的特点 组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高,加工精度稳定。 组合机床与通用机床、其他专用机床比较,具有以下特点: (1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。 (2)由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。 (3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此结构稳定、工作可靠,使用和维修方便。 (4)在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人水平要求不高。 (5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报废。用组合机床时,其通用部件和标准零件可以重复利用,不必另行设计和制造。 (6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。 组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种工艺切削头等。对于一些按循序加工的多工位组合机床,还具有移动工作台或回转工作台。 动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。其中还有能同时完成切削主运动和进给运动的动力头。

多轴器结构设计及其动力座三维模拟分析讲解

多轴器结构设计及其动力座三维模拟分析

目录 摘要 (1) ABSTRACT (2) 第1 章绪论 (3) 1.1 引言 (3) 1.2 研究背景 (3) 1.3 多轴器的概述 (4) 1.3.1 多轴器简介 (4) 1.3.2 多轴器的种类 (5) 1.4 本章小结 (6) 第二章多轴器的结构设计方案论证 (7) 2.1 各种方案简述 (7) 2.1.1方案一 (7) 2.1.2 方案二 (7) 2.1.3 方案三 (8) 2.2各种方案的比较 (9) 2.3本章小结 (10) 第三章改进的万向式多轴器的结构设计及建模 (11) 3.1改进的万向式多轴器的结构 (11) 3.2改进的万向式多轴器的工作原理 (11) 3.3 改进的万向式多轴器的工效计算 (11) 3.4多轴器齿轮传动系统的排布及计算 (14) 3.5 改进的万向式多轴器的可弯曲组件设计 (16) 3.6 本章小结 (17) 第四章动力座的三维有限元分析及改进 (18) 4.1有限单元法的计算思路 (18) 4.1.1 物体离散化 (18) 4.1.2单元特性分析 (18) 4.1.3 单元组集 (18) 4.1.4 求未知节点位移解有限元方程式得出节点位移 (18) 4.2 ABAQUS 介绍 (19) 4.3有限元分析的实现 (19) 4.4 动力座的静力有限元模拟分析 (19) 4.4.1有限元模型建立 (19) 4.4.2材料参数 (20) 4.4.3施加约束和载荷 (20) 4.4.4 划分网格和计算求解 (21) 4.4.5查看云图 (22) 4.5 结构改进分析 (23) 4.6 本章小结 (24) 结论 (25) 参考文献 (26) 致谢 (27)

DZZ-10多轴钻床的毕业设计

DZZ-10多轴钻床的设计 摘要 随着我国社会经济的飞速发展,整个制造业的加工生产水平也在不断的提高。为了适应汽车行业的快速发展,需要越来越多的特殊加工设备来完成单一的、精度要求较高的工序,而多轴钻床就是一种专为进行汽车轮辐扩钻孔加工而设计的一种高精度机床。 DZZ-10多轴钻床专为汽车轮辐十个螺纹孔的扩钻孔加工工序而设计,它包括机床本体支承件、动力部分、传动部分、液压传动部分等几大部分,在设计之前,首先应对机床的整体布局设计提出一个方案,再根据所加工工件的要求确定机床所需的功率,然后进行电动机的选取,依据传动比依次选择减速器、联轴器并进行各参数的计算,由计算所得参数设计各轴和齿轮的结构并进行强度的校核,同时还应对机床的工作台、底座、床身和立柱进行设计,最后选择传动进给系统的液压缸,绘制整台机床的装配、零件等图纸。 本文主要对机床的一般设计方法和各部件的选用计算进行介绍。 关键词:多轴钻床;汽车轮辐;扩钻孔加工

Design of DZZ-10 multi-axis drilling machine Abstract With the rapid development of China's social economy, the manufacturing level of production has been improved. In order to adapt to the rapid development of automobile industry, special processing equipment more and more necessary to complete a higher single, accuracy requirements of the process, while the machine is a kind of special for automobile wheel expanding drilling and design of a high precision machine tool. The design of DZZ-10 machine for automobile spoke ten threaded hole expanding drilling process, which comprises a machine tool body support, power part, transmission part, a hydraulic transmission part of several major, in the design, first proposed a scheme of overall layout design of the machine tools, and then determine the machine power required according to the workpiece requirements, then the selection of motor, based on the calculation of transmission ratio in order to choose the reducer, coupling and parameters, the calculated parameters checked by design of the shaft and gear structure and strength, but also to the machine table, a base, the bed and column design, the final choice of hydraulic cylinder drive feed system, drawing the assembly, parts and the whole machine drawings. The main design method of machine and the calculation of the components are introduced. Key Words: multiple spindle drill; automobile spoke; expanding drilling

多轴钻床的优点

论多轴钻床、多孔钻床(多轴器)进行多孔加工作业是未来的趋势 多轴钻床、多孔钻床(多轴器)进行多孔加工作业为企业带来的效益? 多轴钻孔器(多轴器/多轴头)主要用于快速钻孔、攻丝、倒角、锪平面。是目前国内刚兴起的一种提高生产效率、降低成本的工作母机。随着国内汽配行的发展,各零部件供应商之间竞争激烈及各机械设备配套产家之间的激烈竞争,一方是如何选择一种高性能、高效率的机床为企业降低生产成本、提高企业竞争力,另一方是如何根据市场行情,想办理推陈出新,不断创新、不断提高品质,来引领行业,诞生了现如今机械设备新名词-“多轴钻床”、“多轴器”、“多轴攻牙机”、“多轴钻孔机”、“多孔钻床”、“多轴钻孔器”等。我司作为现如今多轴钻孔、多轴攻牙设备行业最大的生产厂家,也是国内最早一家生产多轴器、多轴钻床、多轴攻牙机系列产品的最专业生产厂家。创立了“EVER TOP品牌”。也获得国内各大型企业的认可及信赖。 经济型的多轴钻床、多孔钻床:改造企业现有的普通的钻床(包括台钻、立钻、摇臂钻、钻铣床等)配上多轴器(多轴钻孔器)就能一次把几个乃至十几二十个孔或螺纹一次性加工出来。这也是现如今最经济、最简单的多轴钻床、多孔钻床改造之法。也受到了各小型企业的欢迎与认可。 实用型多轴钻床:本公司(杭州贝克机械有限公司)生产的多轴钻孔器配本公司(杭州贝克机械有限公司)的专用钻孔机(油压自动进刀钻床、导螺杆自动进刀攻牙机等)就能把好几个面上的孔或螺纹一次性加工完成,自动化程度高、调试简单、方便、实用,操作工人只需负责工件简单装夹等的操作,大大降低了操作工人的操作技能要求。这种选配也是最实用的方法、也是未来的趋势。受到了中型、大型企业的认可、信赖及普及。 以上多轴加工解决现如今企业面临的如下问题: 1.解决许多工件难以装夹、定位或定位不准的问题。 2.解决企业招工难的问题。

2020年多轴箱设计说明书

机床主传动系统设计 多轴箱是组合机床的重要专用部件。它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。 通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。 5.1大型主轴箱的组成 大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等 组成。有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动 轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、 分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。 5.2多轴箱通用零件 1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。 多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。 2.通用主轴 1)滚锥轴承主轴 2)滚针轴承主轴 3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子 轴承。因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔 主轴。 3.通用传动轴 通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢, 热处理S0.5~C59。 4.通用齿轮和套 多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。 5.3通用多轴箱设计 1.多轴箱设计原始依据图

1) 多轴箱设计原始依据图 图5-1.原始依据图 2) 主轴外伸及切削用量 表5-1.主轴参数表 轴号 主轴外伸尺寸 (mm) 切削用量 备注 D/d L 工序内容 n (r/min ) v(m/min) f(mm/r) 九轴 30/20 115 钻Ф4.9 900 14 0.05 3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2. 主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定 主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。钻孔采用滚珠轴承主轴。主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。传动轴的直径也可参考主轴直径大小初步选定。 齿轮模数m (单位为mm )按下列公式估算: 3 (30~P m zn ≥=3 5.5 21900 ?≈1.9(《组合机床设计简明手册》p62)

学位论文-—变速箱壳体孔系加工专用机床设计(左主轴箱)

毕业设计(论文) 题目变速箱壳体孔系加工专用机床设计(左主轴箱) 2014年6月 5 日

变速箱壳体孔系加工专用机床设计(左主轴箱) 摘要 组合机床是一种专用高效自动化技术装备,因而被广泛应用于汽车、拖拉机、内燃机和压缩机等许多工业生产领域。本次设计的是钻变速箱体左端面孔组合机床,主要完成组合机床的多轴箱设计。通过分析比较,确定了选用卧式单工位组合机床以加工零件左端面孔系;为确保加工精度,采用一面两销的定位方式;为实现无极调速,安全可靠,选择液压组合滑台;根据零件的大小及被加工孔位置确定主轴箱的轮廓尺寸;通过计算确定主轴和传动轴的直径;齿轮模数是通过类比法确定;齿轮齿数和中间传动轴的位置是由计算、作图和多次试凑相结合的办法确定;计算主轴、传动轴的坐标并进行中心距的验算,确定部分轴上采用变位齿轮;轴上的齿轮套、键等零件按轴号选择相应的标准件。 关键词:组合机床;多轴箱;主轴;传动轴;齿轮

Abstract Combination machine tools is a kind of special high automation technology and equipment, and therefore is widely used in automobiles, tractors, internal combustion engines and compressors many industrial production field. This design is to drill the left side face of gear case combination machine tools, the main spindle box of modular machine tool design. Through analysis and comparison, to determine the selection of horizontal simplex bit left side face of combination machine tools for machining parts is; In order to ensure the machining accuracy, using a two pin positioning way; In order to achieve the infinite speed, safe and reliable, choose hydraulic combination sliding table; According to the size of the parts and processed hole location to determine the outline of the spindle box size; Through the calculate and determine the main shaft and the diameter of the shaft; Gear modulus is determined by analogy method; The gear teeth and the position of the intermediate shaft is by calculating, drawing and the combination of trial and error method to determine many times; Calculate the coordinates of main shaft, the shaft and calculating the center distance, determined in the light of the deflection of shaft gear; Shaft of the gear set, key parts such as press shaft, select the corresponding standard. Key words: combination machine tools; Spindle box; Main shaft; Transmission shaft; gear

普通钻床改造为多轴钻床课件

目录 目录 (1) 中文摘要 (2) ABSTRACT (2) 第1章绪纶 (3) 1.1多轴加工应 (3) 1.2多轴加工的设备 (4) 1.3多轴加工的趋势 (5) 第2章普通钻床改为多轴钻床 (6) 2.1生产任务 (6) 2.2普通立式钻的选型 (6) 第3章多轴齿轮传动箱的设计 (7) 3.1设计前的准备 (7) 第4章多轴箱的结构设计与零部件图的绘制 (14) 4.1箱盖、箱体和中间板结构 (14) 4.2多轴箱轴的设计...................... .......... .......... (14) 4.3轴坐标计算 (30) 第5章导向装置的设计 (31) 第6章接杆刀具 (31) 外文文献 (31) 总结 (36) 鸣谢 (37) 参考文献 (37)

中文摘要 本设计是关于普通钻床改造为多轴钻床的设计。普通钻床为单轴机床,但安装上多轴箱就会成为 多轴的钻床,改造成多轴钻床后,能大大地缩短加工时间,提高生产效率。因此本设计的重点是 多轴箱的设计,设计内容包括齿轮分布与选用、轴的设计、多轴箱的选用、导向装置设计等。亲,由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的Q&Q:2215891151,数万篇现成设计及另有的高端团队绝对可满足您的需要 关键词:多轴钻床;生产效率;多轴箱 Abstract The design is about reconstructing the ordinary drill to a multiple drill. The ordinary drill is a single drill. It will improve its productive efficiency, shorten its processing time if assembled a multiple spindle case on. That so calls a multiple drill. Hereby, the keystone of this design paper is how to design a multiple spindle heads. The design subjects include the selection and distribution of gear wheel, the design of spindle, and the guiding equipment and selection of the multiple spindle heads, etc. Key words: multiple drill; productive efficiency; multiple spindle heads