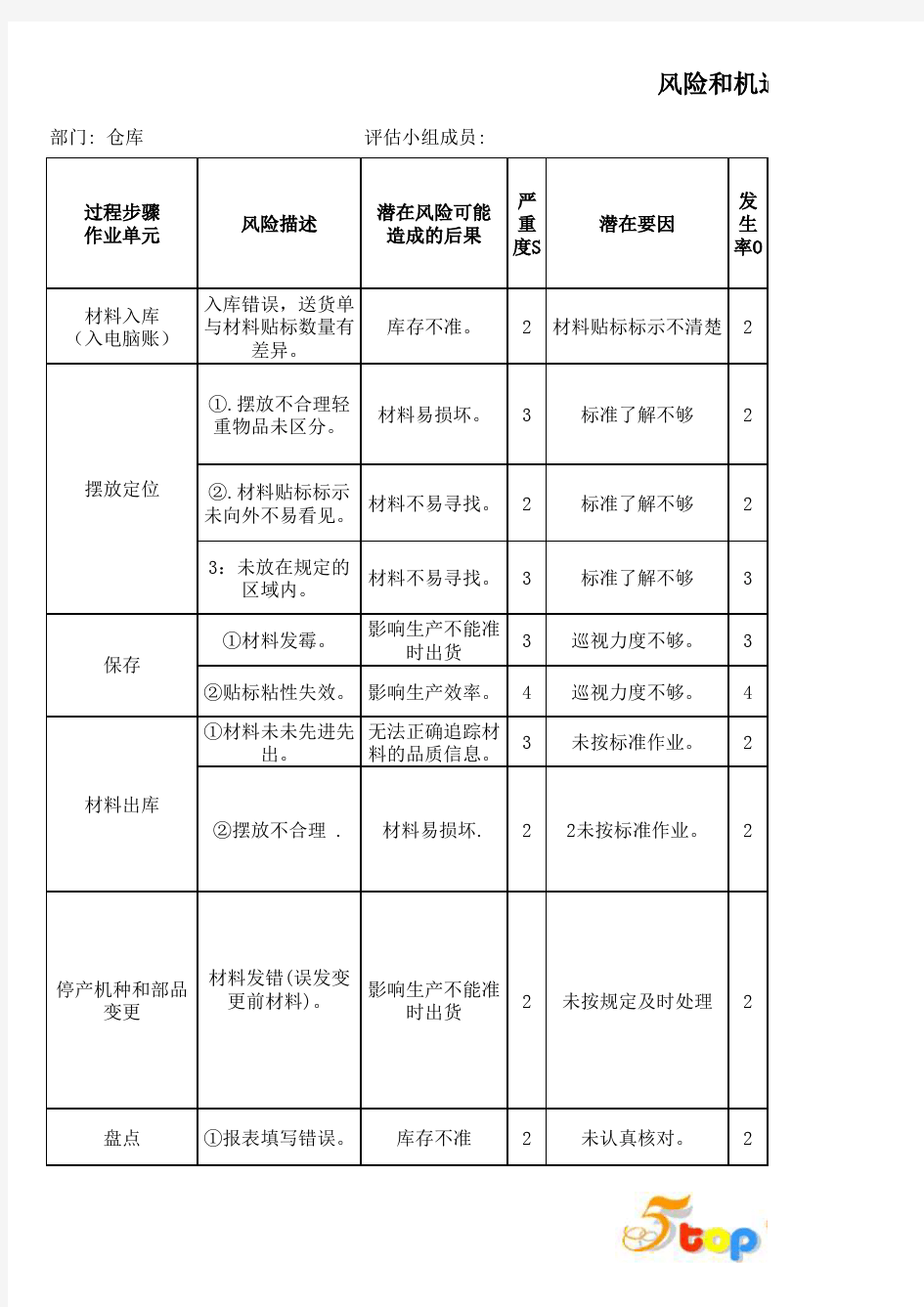

风险和机遇评估分析表-仓库

部门: 仓库

评估小组成员:

材料入库

(入电脑账)

入库错误,送货单与材料贴标数量有

差异。库存不准。2材料贴标标示不清楚2

①.摆放不合理轻重物品未区分。

材料易损坏。3标准了解不够2

②.材料贴标标示

未向外不易看见。

材料不易寻找。

2标准了解不够2

3:未放在规定的区域内。材料不易寻找。

3标准了解不够3①材料发霉。

影响生产不能准

时出货

3巡视力度不够。3②贴标粘性失效。影响生产效率。4巡视力度不够。4①材料未未先进先出。无法正确追踪材

料的品质信息。

3

未按标准作业。

2

②摆放不合理 .

材料易损坏.

22未按标准作业。2

停产机种和部品

变更

材料发错(误发变

更前材料)。

影响生产不能准

时出货

2未按规定及时处理2

盘点①报表填写错误。库存不准2未认真核对。2

风险和机遇评

材料出库

摆放定位

保存

过程步骤作业单元

风险描述

潜在风险可能造成的后果

严重度S

潜在要因

发生率O

严重度S 发生率O 探测度D R P N 风险系数

产品保存作业程序5.1.3入

出库作业A材料入库作业。2

8

产品保存作业程序5.1搬运作业。应注意物品本身是

否有摆放要求,要做到重物品置下轻物品置上。2

12

5.2储存作业。所有材料需放在指定位置,并按包装

要求正确摆放。

2

8

5.2储存作业。所有材料需放在指定位置,并按包装

要求正确摆放。327产品保存作业程序

5.4保存

327产品保存作业程序

5.4保存

464批号管理作业规定

2

12

5.1搬运作业。应注意物品本身是否有摆放要求,要做到重物品置下轻物品置上。避免物料堆叠过高或

体积堆放过大。28

产品保存作业程序5.4.7作业:仓管人员接开发“联络单”(7.7)或变更通知单。(7.21)按要求报废相关部品,或按客人要求对停产机种,变更部品做成:库存调查表(7.7),经客人确认后再

按客人要求作业。28

1:产品保存作业程序

5.5.2作业。

2

8

机遇评估分析表

责任人

完成日期

R P N 风险系数

采取的措施探测度D 措施结果

现行控制措施