机械原理课程设计牛头刨床传动机构

目录

一、设计题目 (2)

1、牛头刨床的机构运动简图 (2)

2、工作原理 (2)

二、原始数据 (3)

三、机构的设计与分析 (4)

1、齿轮机构的设计 (4)

2、凸轮机构的设计 (10)

3、导杆机构的设计 (16)

四、设计过程中用到的方法和原理 (26)

1、设计过程中用到的方法 (26)

2、设计过程中用到的原理 (26)

五、参考文献 (27)

六、小结 (28)

一、设计题目

——牛头刨床传动机构

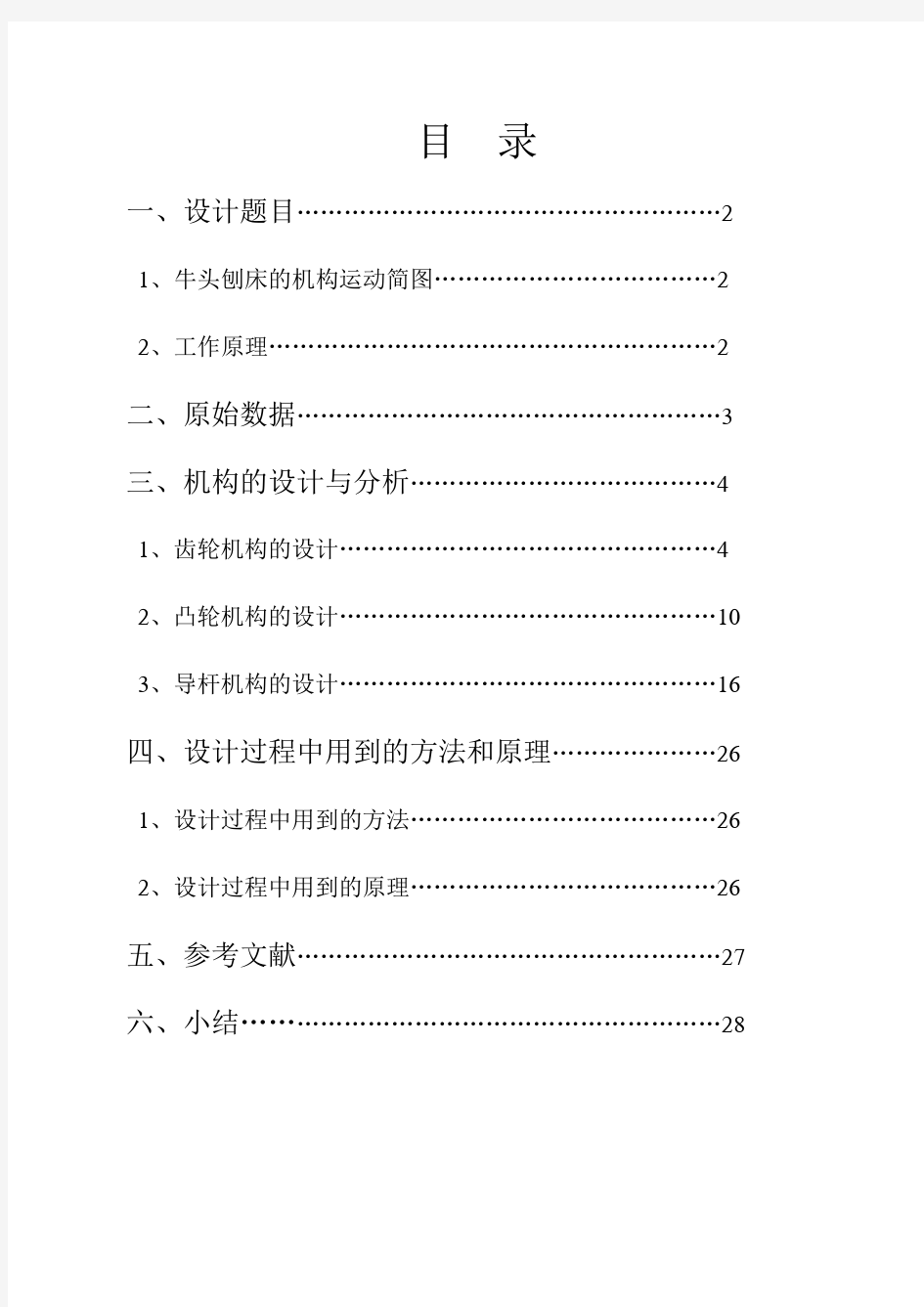

1、牛头刨床的机构运动简图

2、工作原理

牛头刨床是对工件进行平面切削加工的一种通用机床,其传动部分由电动机经

带传动和齿轮传动z

0—z

1

、z

1

、—z

2

,带动曲柄2作等角速回转。刨床工作时,由导

杆机构2、3、4、5、6带动刨刀作往复运动,刨头右行时,刨刀进行切削,称为工

作行程;刨头左行时,刨刀不进行切削,称为空回行程,刨刀每切削完一次,利用

空回行程的时间,固结在曲柄O

2

轴上的凸轮7通过四杆机构8、9、10与棘轮11和棘爪12带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。

二、原始数据

设计数据分别见表1、表2、表3.

表1 齿轮机构设计数据

设计内容齿轮机构设计

符号n01d01 d02 z0 z1 z1’m01 m1’2n2 单位r/min mm mm mm mm r/min 方案Ⅰ1440 100 300 20 40 10 3.5 8 60 方案Ⅱ1440 100 300 16 40 13 4 10 64 方案Ⅲ1440 100 300 19 50 15 3.5 8 72

表2 凸轮机构设计数据

设计内容凸轮机构设计

符号L O2O4 L O4D φ[α]δ02 δ0 δ01δ0/ r0 r r 摆杆运动规

律单位mm mm °°°°°°mm mm

方案Ⅰ150 130 18 45 205 75 10 70 85 15 等加速等减

速

方案Ⅱ165 150 15 45 210 70 10 70 95 20 余弦加速度方案Ⅲ160 140 18 45 215 75 0 70 90 18 正弦加速度方案Ⅳ155 135 20 45 205 70 10 75 90 20 五次多项式

表3 导杆机构设计数据

设计内容导杆机构尺度综合和运动分析

符号K n2L O2A H L BC

单位r/min mm

方案Ⅰ 1.46 60 110 320 0.25L O3B

方案Ⅱ 1.39 64 90 290 0.3L O3B

方案Ⅲ 1.42 72 115 410 0.36L O3B

表4 机构位置分配表

位置号位置

组

号

学生号

A B C D

1 1 3 6 8/ 10

2 5 8 10 7/ 1/ 4 7 8 10 1 5 7/ 9 12

2 1/ 4 7 8 11 1

3 6 8/ 11 2 5 7/ 9 11 1/ 3 6 8/ 11

3 2 5 7/ 9 12 1/

4 7 9 12 1 3 6 8/ 12 2 4 7 8 10

三、机构的设计与分析

1、齿轮机构的设计

已知条件 设计内容 齿 轮 机 构 设 计

符号 01n 01d 02d 0z

1z

'1z

01m 2'1m 2n 单位 min r

mm

mm

mm

mm

min r

方案Ⅱ

1440

100

300

16

40

13

4

10

64

设计内容与步骤 (1)计算齿轮2z 的齿数

由0201'12010102n n z z z z d d i =??=

(1~1) 得 3964

4030013

161001440n z d z z d n z 2102'1001012=?????==

(2)选择传动类型

① ()()40z ~16z 10:按满足不根切、重迭系数.21≥ε、齿顶圆齿厚m 4.0s a ≥、节点位于单齿啮合区4个条件从封闭图中选择变位系数 400.0x 0= 250.0x 1-=

0150.0250.0400.0x x 10>=-=+ (1~2)故()()40z ~16z 10采用正传动。

② ()()39z ~13z 2'

1:按满足不根切、重迭系数.21≥ε、齿顶圆齿厚m 4.0s a ≥、节点位于

单齿啮合区4个条件从封闭图中选择变位系数

300

.0x '

1= 400.0x 2-= 0100.0400.0300.0x x 2'1<-=-=+ (1~3)故()()39z ~13z 2'1

采用负传动。 (3)验算不根切最小变位系数 ①10z ~z :()()060.017

1617117z 17h x 0a min

0=-?=-=*

(1~4)

060.0400.0x 0>= 不会发生根切

()()350.117

4017117z 17h x 1a min

1-=-?=-=*

(1~5)

50.3150.20x 1->-= 不会发生根切

②2'1z ~z :()

()240.017

1317117z 17h x '

1a 'min

1=-?=-=* (1~6)

240.0300.0x '

1>= 不会发生根切

()()290.117

3917117z 17h x 2a min

2-=-?=-=*

(1~7)

290.1400.0x 2->-= 不会发生根切

(4)计算中心距变动系数(y )和齿顶高降低系数(△y )

①10z ~z :由无侧隙啮合方程 ()()α+++α=αinv z z x x tan 2inv 1010' (1~8)

得016854.0inv '

=α

由表得016710.04520inv '

=

,016920.05020inv '

=

,则插值:

016710

.0016854.0452016710.0016920.0045205020'

'''--α=-- (1~9)

得

081.204.4820'

'

==α

标准中心距为 ()

mm 1122

z z m a 10=+?=

(1~10)

实际中心距为 mm 588.112mm 081.20cos 20cos 112cos cos a a =??

?=α'α?

=' (1~11)

中心距变动系数为 147.04

112

588.112m a a y =-=-'= (1~12) 齿顶高降低系数为 ()003.0147.0150.010=-=-+=?y x x y (1~13)

② 21

~z z ':由无侧隙啮合方程 ()()α++'+'α=αinv z z x x tan 2inv 2121'

(1~14) 得 013504.0inv '

=α

由表得013418.00219inv ='?,013598.05219inv ='?,则插值

013418

.0013504.00219013418.0013598.002195219-'?-'=-'?-'?α (1~15)

得 ?

='?=α373.194.2219'

标准中心距为 ()mm 2602

z z m a 21

=+'?=

(1~16)

实际中心距为 mm 984.258mm 373.19cos 20cos 260cos cos a a =??

?=α'α?

=' (1~17) 中心距变动系数为 1016.010

260

984.258m a a y -=-=-'= (1~18) 齿顶高降低系数为 ()()0016.01016.0100.0y x x y 21=---=-+'=? (1~19)

(5)计算齿轮的几何尺寸 ① 10z ~z

小齿轮(mm )

大齿轮(mm )

64mz d 01== 160mz d 12==

()

588.5m y x h h 0a 1a =?-+=*

()

988.2m y x h h 1a 2a =?-+=*

()4.3m x c h h 0a 1f =-+=*

*

()

6m x c h h 1a 2f =-+=*

*

176.75h 2d d 1a 11a =+= 976.165h 2d d 2a 22a =+= 2.57h 2d d 1f 11f =-=

148h 2d d 2f 22f =-=

140.60cos 11==αd d b

351.150cos d d 22b =α=

445.7tan x 22m s 01=??

?

??α+π=

552.5tan x 22m s 12=??

?

??α+π=

115.5tan x 22m e 01=???

??α-π=

008.7tan x 22m e 12=??

?

??α-π=

56.12e s p 111=+=

56.12e s p 222=+=

033.64cos /cos d d 11

=α'α=' 083.160

cos /cos d d 22=α'α=' 表3-1

② 21

z ~z ': 小齿轮(mm )

大齿轮(mm )

130z m d 11='= 390mz d 12==

()

984.12m y x h h 1a 1a =?-'+=*

()

984.5m y x h h 2a 2a =?-+=*

()5.9m x c h h 1a 1f ='-+=*

*

()

5.16m x c h h 2a 2f =-+=*

*

968.155h 2d d 1a 11a =+= 968.401h 2d d 2a 22a =+=

111h 2d d 1f 11f =-= 357h 2d d 2f 22f =-=

160.122cos d d 11b =α= 480.366cos d d 22b =α= 884.17tan x 22m s 1

1=??

?

??α'+π= 788.12tan x 22m s 22=??

?

??α+π=

516.13tan x 22m e 1

1=??

?

??α'-π= 612.18tan x 22m e 22=??

?

??α-π=

4.31e s p 111=+=

4.31e s p 222=+=

492.129cos /cos d d 11

=α'α=' 476.388

cos /cos d d 22=α'α=' 表3-2

(6)检验齿顶圆齿厚和重迭系数 ①10z ~z :

由渐开线齿廓压力角的定义得: 齿顶圆压力角:2536r r arccos

0a 0b 0a '?==α (1~20)325r r

arccos 1a 1b 1a '?==α (1~21)

小齿轮的齿顶圆齿厚 ()α-α-?

=inv inv r 2r r s s 0a 0a 0

a 00a (1~22) ()m

4.0mm 862.120inv 2536inv 588.37232

588

.37445.7>=?-'??-?

= 大齿轮的齿顶圆齿厚 ()α-α-?

=inv inv r 2r r s s 1a 1a 1

1

a 11a (1~23) ()m

4.0mm 224.320inv 325inv 988.82280

988

.82552.5>=?-'??-?

= 重迭系数 ()()[]πα'-α+α'-α=ε2tan tan z tan tan z 1a 10a 0 (1~24)

()()[]2

.1628.12081.20tan 053.25tan 40081.20tan 871.36tan 16>=π

?-??+?-??=

所以,校核满足条件。

② 21

~z z ': 由渐开线齿廓压力角的定义得:

齿顶圆压力角

5.2638arccos

111

'?=='

'

'a b a r r α (1~25) 5124arccos 222'?==a b a r r

α (1~26)

小齿轮的齿顶圆齿厚 ()

α-α-?

=''''inv inv r 2r r s s 11

'

1'1

a a 1a 1a (1~27)

()m 4.0mm 621.420inv 5.2638inv 984.77265

984

.77844.17>=?-'??-?

= 大齿轮的齿顶圆齿厚 ()α-α-?

=inv inv r 2r r s s 2a 2a 2

2

a 22a (1~28) ()m 4.0mm 228.820inv 5124inv 984.2002195

984

.200788.12>=?-'??-?

= 重迭系数 ()()[]

πα'-α+α'-α'=ε'2tan tan z tan tan z 2a 2a 11 (1~29)

()()[]2

.1530.12373.19tan 257.24tan 39373.19tan 442.38tan 13>=π

?-??+?-??=

所以,校核满足条件 。 (7)按比例绘出单、双齿对啮合区

①10z ~z :

选取比例尺mm /mm 1l =μ 图中粗实线部分为双齿对啮

合区,其余为单齿对啮合区。 l

n 2211p 628

.0P B P B μ==

l

n

21p 372.0P P μ=

图2

② 21

z ~z ': 选取比例尺mm /mm 1l =μ

图中粗实线部分为双齿对啮合区,其余为单齿对啮合区。

l

n 2211p 53

.0P B P B μ== l

n 21p 47

.0P P μ=

图3

2、凸轮机构的设计

已知条件 设计内容 凸 轮 设 计

符号 0204L D 04L

φ

[]α

02δ

0δ

01δ

'0δ

0r

r r

摆杆运动规律

单位 mm mm

mm mm

方案Ⅰ

150

130

18

45

205

75

10

70

85

15

等加速等减速

设计内容与步骤

(1)计算各分点的角位移值 推程运动阶段

摆杆按等加速运动规律上摆(

9~0)

2

022δφδ=? (2~1) 其中 750=δ,

5.37~0=δ,取

5.7为一个分度值,则

δ( ) 0 7.5 15 22.5 30 37.5 ?( )

0.36

1.44

3.24

5.76

9

摆杆按等减速运动规律上摆(

18~9)

()2

202δδ-δφ-φ=? (2~2) 其中 750=δ, 75~5.37=δ, 取

5.7为一个分度值,则

δ( ) 37.5 45 52.5 60 67.5 75 ?( )

9

12.24

14.76

16.56

17.64

18

回程运动阶段

摆杆按等加速运动规律下摆(

9~18)

2'022δφδ-φ=? (2~3) 其中 70'0=δ, 35~0=δ,取 5为一个分度值,则

δ( ) 0 5 10 15 20 25 30 35 ?( )

18

17.816

17.265

16.347

15.061

13.408

11.388

9

摆杆按等减速运动规律下摆(

0~9)

()

2'02

'02δδ

-δφ=? (2~4) 其中 70'0=δ, 70~35=δ,取 5为一个分度值,则

δ( ) 35 40 45 50 55 60 65 70 ?( )

9

6.612

4.592

2.939

1.653

0.735

0.184

(2)选取mm mm 2L =μ,由mm 85r 0=作出凸轮的基圆,以凸轮轴心20为圆心,以0204L 为半径作一圆,摆杆的回转轴心在反转过程中依次所占据的位置即在此圆上,如图所示。

(3)用反转法作图绘制凸轮的理论轮廓与实际轮廓,如图所示。 (4)由定性分析可知,最大压力角出现在远休止阶段,如图所示。 从图中量得 18max =α,而摆动推杆[] 45=α,所以[]α=<αmax

故压力角满足力学条件,符合设计要求。

(5)用解析法计算凸轮理论轮廓和实际轮廓,计算值与图解法的相应点的值进行比较,并计算误差。

摆杆的初始位置角 412.34150

130285150130arccos L L 2r L L arccos 2

220204D 0420202042D 040=??-+=-+=? (2~5)

滚子中心处D 点的直角坐标为

()()()()

?-?-δ++δ-=?-?-δ+-δ-=0

D

040204

0D 04020470

cos L

110cos L y 70sin L 110sin L x

(2~6)

Ⅰ 计算理论轮廓 推程阶段:

①点4:

235=δ,

76.5=?

()()

()()

mm

598.676.5412.3423570

sin 130235110sin 15070sin L 110sin L x 0D 0402044=--+?--?=?

-?-δ+-δ-=

()()

()()

mm

755.9776.5412.3423570

cos 130235110cos 15070cos L 110cos L y 0D 0402044-=--+?+-?=?

-?-δ++δ-=

从图中量得mm 8.6x '

4=,mm 6.97y '

4-=

误差:0000004'44406.3100598.68

.6598.6100x x x x =?-=?-=?

()0000004'44416.0100755

.976.97755.97100y y y y =?----=?-=?

()()

()()

mm

61.1626.516412.3426570

sin 130265110sin 15070sin L 110sin L x 0D 0402048=--+?--?=?

-?-δ+-δ-=

()()

()()

mm

435.1046.516412.3426570

cos 130265110cos 15070cos L 110cos L y 0D 0402048-=--+?+-?=?

-?-δ++δ-=

从图中量得mm 1.63x '8=,mm 2.104y '

8-=

误差:0000008'

88851.1100161.621

.63161.62100x x x x =?-=?-=?

()0000008'88823.0100435

.1042.104435.104100y y y y =?----=?-=?

回程阶段:

③点17:

320=δ,

88.311=?

()()

()()

mm

396.11088.311412.3432070

sin 130320110sin 15070sin L 110sin L x 0D 04020417=--+?--?=?

-?-δ+-δ-=

()()

()()

mm

815.435.70412.3432070

cos 130320110cos 15070cos L 110cos L y 0D 04020417-=--+?+-?=?

-?-δ++δ-=

从图中量得mm 4.110x '17=,mm 8.5y '

17-=

误差:00000017'

171717

004.0100396

.1104.110396.110100x x x x =?-=?-=?

()00000017'17171746.20100815

.48.5815.4100y y y y =?----=?-=?

()()

()()

mm

66.27535.70412.3435070

sin 130350110sin 15070sin L 110sin L x 0D 04020423=--+?--?=?

-?-δ+-δ-=

()()

()()

mm

61.94235.70412.3435070

cos 130350110cos 15070cos L 110cos L y 0D 04020423=--+?+-?=?

-?-δ++δ-=

从图中量得mm .276x '23=,mm .241y '23= 误差:00000023'232323

4.2110066.27

5.2766

6.275100x x x x =?-=?-=?

00000023'2323231.1410061

.942.24161.942100y y y y =?-=?-=?

Ⅱ 计算实际轮廓 推程阶段:

①点4:

235=δ, 6.75=?,2

022δφδ=?,

20

4d d δφδ

=δ?

()()

()()

?

??? ?

?δφδ-?-?-δ+-δ--=??

?

??δ?-?-?-δ+-δ--=δ2000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx

()()

()()

?

??? ?

?δφδ-?-?-δ+-δ-=??

?

??δ?-?-?-δ+-δ-=δ2000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy

()()()()

()()242

.0d dy

d dx dy cos 970

.0d dy d dx dx sin 2

222-=δ+δδ=θ-=δ+δδ-=θ

因为凸轮的工作线为内等距线,所以

()()mm

205.83970.015755.97sin r y y mm 228.10242.015598.6cos r x x r 4'

4

r 4'4-=-?--=θ-==-?-=θ-=

从图中量得mm 10.2x ''4=,mm 4.84y '

'4-=

误差:000000'

4

'

'4'4'

4

27.0100228.10.210228.10100x x x x =?-=?-=? ()000000'

4

'

'4'4'

4

44.1100205.834.84205.83100y y y y =?----=?-=?

②点8:

265=δ, 6.516=?,()

20

2

02δδ-δφ-φ=?,

()20

04d d δδ-δφ=δ?

()()

()()

()???

? ??δδ-δφ-?-?-δ+-δ--=??

?

??δ?-?-?-δ+-δ--=δ20000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx

()()

()()

()???

?

??δδ-δφ-?-?-δ+-δ-=??

?

??δ?-?-?-δ+-δ-=δ20000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy

()()()()

()

()262

.0d dy d dx dy cos 965

.0d dy d dx dx sin 2

2

22=δ+δδ=θ-=δ+δδ-=θ

因为凸轮的工作线为内等距线,所以

()mm

6.989965.01535.4104sin r y y mm

31.25862.201561.162cos r x x r 8'8

r 8'

8-=-?--=θ-==?-=θ-=

从图中量得mm 58.2x '

'8=,mm .490y ''4

-= 误差:000000'

8

'

'8'8'

8

05.010031.258.25831.258100x x x x =?-=?-=? ()000000'

8''8'8'

8

71.01006

.9894.906.989100y y y y =?----=?-=?

回程阶段:

③点17:

320=δ,

88.311=?,2

'022δφδ-φ=?,

2'0

4d d δφδ

-=δ?

()()

()()

?

??? ?

?δφδ+?-?-δ+-δ--=??

? ??δ?-?-?-δ+-δ--=δ2'000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx

()()

()()

?

??? ?

?δφδ+?-?-δ+-δ-=??

?

??δ?-?-?-δ+-δ-=δ2'000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy

()()()()

()()951

.0d dy d dx

dy cos 309

.0d dy d dx dx sin 2

2

2

2

=δ+δδ=θ=δ+δδ-=θ

因为凸轮的工作线为内等距线,所以

mm

45.9309.015815.4sin r y y mm

131.96951.015396.110cos r x x r 17'17

r 17'

17-=?--=θ-==?-=θ-=

从图中量得mm 4.69x '

'4=,mm 8.11y '

'4-= 误差:000000'

17''17'17'17

28.0100131.9696.4131.96100x x x x

=?-=?-=? ()000000'

17'

'17'17'

17

9.1910045

.98.1145.9100y y y y =?----=?-=?

④点23: 350=δ,

35.70=?,(

)

2

'0

2

'0

2δδ

-δφ=?,()

2

'0

'04d d δδ-δφ-=δ?

()()

()()

(

)??

?

? ?

?δδ-δφ+?-?-δ+-δ--=??

? ??δ?-?-?-δ+-δ--=δ2'0'000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx

()()

()()

(

)??

?

? ?

?δδ-δφ+?-?-δ+-δ-=??

? ??δ?-?-?-δ+-δ-=δ2'0'000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy

()()()()

()()784

.0d dy d dx

dy cos 621

.0d dy d dx dx sin 2

2

2

2

=δ+δδ=θ=δ+δδ-=θ

因为凸轮的工作线为内等距线,所以

mm

646.33621.015961.42sin r y y

mm 506.63784.015266.75cos r x x r 23'23

r 23'23=?-=θ-==?-=θ-=

从图中量得mm 64.1x ''23=,mm 8.31y '

'23=

误差:000000'

23'

'23'23'

23

94.0100506.6364.1506.63100x x x x

=?-=?-=? 000000'

23'

'23'23'23

49.5100646

.338.31646.33100y y y y =?-=?-=?

3、导杆机构的设计

已知条件 设计内容 导 杆 机 构 尺 度 综 合 和 运 动 分 析

符号 K 2n A 2O L

H BC L

单位 min r

mm

方案Ⅰ

1.46

60

110 320

B 3O L 25.0

(1)确定导杆和机架的长度

①由θ-?θ

+?=180180K (1)得 ?=+-??=+-?

=θ659.331

46.1146.11801K 1K 180 ②由①得?=?

-?=

∠171.732

659.33180O AO 32 mm 380171.73cos 110

O AO cos L L 3

2AO 02032

≈?

=

∠=

由对称性可知:H L B B ='

mm 553171.73cos 2320

B B O cos 2L B B O cos 2/L L 3B B 3B B B 3O ≈?

∠='∠='∠=

'' mm 13855325.0L 25.0L B 03BC ≈?==

(2)确定滑枕导路的位置

根据传力最有利条件可知,在B 和B ’位置处的传动角应相等,由此可知滑枕导路应位于2h 处。

(3)导杆机构的运动分析 ①画机构运动简图

根据前面求得的六杆机构各杆尺寸, 选取比例尺mm /mm 2l =μ,在1号图纸上画出机构位置图,并按所分配的5个曲柄位置画出机构的5个相应位置。其中一个位置用粗实线画出,其它4个位置则用虚线画出。作图时,曲柄位置图的作法(图4)为:取1和8/

为工作行程起点和终点所对应的曲柄位置,1/

和7/

为切削起点和终点所对应的曲柄位置,其余2、3、4……12等,是由位置1起沿曲柄转向即ω2方向将曲柄圆周作12等分的位置。

②用图解法求解速度加速度 曲柄的角速度为s /rad 260

n 22

2π=π=ω Ⅰ 曲柄位于2位置时 第一个点A :()?+??-+=30171.73cos L L 2L L L A 2O 3O 2O 2

A 2O 2

3O 2O A 3O

mm

419.91904812100144400=++=

3198.1419

553

L L A 3O B 3O ==

2A 3A 2A 3A V V V +=

大小 : ? A 2O 2L ω ? 方向 : A O 3⊥ A O 2⊥ A O //3

s /mm 8.690s /mm 1102L V A 2O 22A =?π=ω=

取mm /s /mm 8v =μ.做速度矢量图.由速度影像法得s /mm .4422V B = B 4C B C45C V V V V +==

大小 : ? √ ?

方向 : //DE B O 3⊥ BC ⊥

继续做速度矢量图s /mm 404s /mm 50.58pc V v C =?=?μ=

s rad 6.70s /rad 553

422.4

L V B 3O B 3===

ω

22BC v BC B 4C 4s /rad 78.0s /rad 138

13.4

8L cb L V =?=?μ==

ω r

2A 3A k 2A 3A 2A 3A n 3A 3A a a a a a a ++=+=τ

大小 : A 3O 2

3L ω

? A 2O 22L ω 2A 3A 3V 2ω ?

方向 : 3O A → A O 3⊥2O A →

AB ⊥

AB //

222A 3O 23n 3A s /mm 242s /mm 419

6.70L a =?=?ω=

()222

A 2O 222A s /mm 2.4338s /mm 110

2L a =?π=?ω= 2

23

2v 32A 3A 3k 2A 3A s /mm 3.936s /mm 77876.02a a 2V 2a =???=?μ?ω=?ω= 取mm /s /mm 40a =μ.做加速度矢量图.由加速度影像法得:2

B s

/mm 3852a =

τ

++=B 5C n B 5C B 5C a a a a

大小 : ? √ ? 方向 :DE // √

B C → CB ⊥

222

BC 24n B 5C s /mm 84.0s /mm 138

78.0L a =?=ω= 继续做加速度矢量图. 22a c s /mm 3820s /mm 5.9540c p a =?=''?μ=

22A 3O 3

a A 3O 3A 3s /rad 92.6s /rad 419

7.5440L a n L a =?=''?μ==ατ

22BC a BC B 5C 4s /rad 93.4s /rad 138

1740L n c L a =?='''?μ==ατ

Ⅱ 曲柄位于5位置时:

第二个点1A :()?-?-??-+=

171.73120360cos L L 2L L L 1A 2O 3O 2O 2

1A 2O 2

3O 2O 1A 3O

mm

4888140112100144400=++=

1332.1488

553

L L 1A 3O 1B 3O == 2A 3A 2A 3A V V V +=

大小 : ? A 2O 2L ω ? 方向 : A O 3⊥ A O 2⊥ A O //3

s /mm 8.690s /mm 1102L V A 2O 22A =?π=ω=

取mm /s /mm 8v =μ.做速度矢量图.由速度影像法得s /mm 768V B = B 4C B C45C V V V V +==

大小 : ? √ ?

方向 : //DE B O 3⊥ BC ⊥

继续做速度矢量图s /mm 765.6s /mm 95.78pc V v C =?=?μ=

s rad 9.31s /rad 553

768

L V B 3O B 3===

ω

22BC v BC B 4C 4s /rad 26.0s /rad 138

4.4

8L cb L V =?=?μ==

ω

r

2A 3A k 2A 3A 2A 3A n 3A 3A a a a a a a ++=+=τ

大小 : A 3O 2

3L ω

? A 2O 22L ω 2A 3A 3V 2ω ?

方向 : 3O A → A O 3⊥2O A →

AB ⊥

AB //

222A 3O 23n 3A s /mm .9942s /mm 488

9.31L a =?=?ω=

()222

A 2O 222A s /mm 2.4338s /mm 110

2L a =?π=?ω= 2232v 32A 3A 3k 2A 3A s /mm .4311

s /mm 1489.312a a 2V 2a =???=?μ?ω=ω= 取mm /s /mm 40a =μ.做加速度矢量图.由加速度影像法得:2

B s

/mm 1801a =

τ

++=B 5C n B 5C B 5C a a a a

大小 : ? √ ? 方向 :DE // √

B C → CB ⊥

222

BC 24n B 5C s /mm 3.9s /mm 138

6.20L a =?=ω= 继续做加速度矢量图. 22a c s /mm 540s /mm 5.1340c p a =?=''?μ=

22A 3O 3

a A 3O 3A 3s /rad 74.0s /rad 488

940L a n L a =?=''?μ==ατ

22BC a BC B 5C 4s /rad 8.7s /rad 138

2740L n c L a =?='''?μ==ατ

Ⅲ 曲柄位于7'位置时:

第三个点2A :

101cos L L 2L L L 2A 2O 3O 2O 2

2A 2O 23O 2O 2A 3O ?-+=

mm

4151595212100144400=++=

3325.1415

553

L L 2A 3O 2B 3O ==

机械原理课程设计——牛头刨床

机械原理课程设计——牛头刨床(1)待续 2008-11-21 02:13 目录 一、概述 §1.1、课程设计的题目---------------------------------------2 §1.2.、课程设计的任务和目的-----------------------------2 §1.3、课程设计的要求---------------------------------------3 §1.4、课程设计的数据---------------------------------------3 二、运动分析及程序 §2.1、拆分杆组------------------------------------------------4 §2.2、方案分析------------------------------------------------4 §2.3、程序编写过程------------------------------------------5 §2.4、程序说明------------------------------------------------6 §2.5、C语言编程及结果------------------------------------6 §2.6、位移,速度,加速度图------------------------------10 三、各运动方案的分析与评价 §3.1 方案一的运动分析和评价--------------------------12 §3.2 方案二的运动分析和评价--------------------------13 §3.3 方案三的运动分析和评价--------------------------15 §3.4 方案四的运动分析和评价--------------------------16 四、小结--------------------------------------- 19 五、参考文献---------------------------------20 一、概述 §1.1.课程设计的题目 此次课程设计的题目是:牛头刨床的主传动结构的设计. §1.2.课程设计的任务和目的 1)任务: 1 牛头刨床的机构选型、运动方案的确定; 2 导杆机构进行运动分析; 3 导杆机构进行动态静力分析; 根据要求发挥自己的创新能力,设计4到5种牛头刨床的主传动机构,使其可以满足牛头刨床的传动需要。 2)目的:机械原理课程设计是培养学生掌握机械系统运动方案设计能力的技术基础课程,它是机械原理课程学习过程中的一个重要实践环节。其目的是以机械原理课程的学习为基础,进一步巩固和加深所学的基本理论、基本概念和基本知识,培养学生分析和解决与本课程有关的具体机械所涉及的实际问题的能力,使学生熟悉机械系统设计的步骤及方法,其中包括选型、运动方案的确定、运动学和动力学的分析和整体设计等,并进一步提高计算、分析,计算机辅助设计、绘图以及查阅和使用文献的综合能力。 §1.3.课程设计的要求 牛头刨床的主传动的从动机构是刨头,在设计主传动机构时,要满足所设计的机构要能使牛头刨床正常的运转,同时设计的主传动机构的行程要有急回运动的特性,以及很好的动力特性。尽量是设计的结构简单,实用,能很好的实现传动功能。 §1.4.课程设计的数据 方案导杆机构的运动分析导杆机构的动态静力分析

牛头刨床机构设计.

机械原理设计说明书 设计题目:牛头刨床机构设计 学生:汪在福 班级:铁车二班 学号:20116473 指导老师:何俊

机械原理设计说明书 设计题目:牛头刨床机构设计 学生姓名汪在福 班级铁车二班 学号20116473 一、设计题目简介 牛头刨床是用于加工中小尺寸的平面或直槽的金属切削机床,多用于单件或小批量生产。 为了适用不同材料和不同尺寸工件的粗、精加工,要求主执行构件—刨刀能以数种不同速度、不同行程和不同起始位置作水平往复直线移动,且切削时刨刀的移动速度低于空行程速度,即刨刀具有急回现象。刨刀可随小刀架作不同进给量的垂直进给;安装工件的工作台应具有不同进给量的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加 二、设计数据与要求

电动机轴与曲柄轴2平行,刨刀刀刃D点与铰链点C的垂直距离为50mm,使用寿命10年,每日一班制工作,载荷有轻微冲击。允许曲柄2转速偏差为±5%。要求导杆机构的最大压力角应为最小值;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件9的升、回程运动规律均为等加速等减速运动。执行构件的传动效率按0.95计算,系统有过载保护。按小批量生产规模设计 回 6 三、设计任务 1、根据牛头刨床的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。 2、根据给定的数据确定机构的运动尺寸。并将设计结果和步骤写在设计说明书中。 3、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。。 4、导杆机构的动态静力分析。通过参数化的建模,细化机构仿真模型,并给系统加力,写出外加力的参数化函数语句,打印外加力的曲线,并求出最大平衡力矩和功率。 5、凸轮机构设计。根据所给定的已知参数,确定凸轮的基本尺寸(基圆半径ro、机架lO2O9和滚子半径rr),并将运算结果写在说明书中。将凸轮机构放在直角坐标系下,在软件中建模,画出凸轮机构的实际廓线,打印出从动件运动规律和凸轮机构仿真模型。 6、编写设计说明书一份。应包括设计任务、设计参数、设计计算过程等。 四.设计过程 (一)方案选择与确定 方案一:如图(1)采用双曲柄六杆机构ABCD,曲柄AB和CD不等长。

牛头刨床机构运动分析

牛头刨床机构运动分析 程序编写: #include

牛头刨床主传动机构设计

目录 一、牛头刨床主传动机构设计 二、机械系统运动方案的拟定 三、所选机构的运动分析与设计 四、所选机构的动力分析与设计 五、设计原理说明 六、参考文献 七、心得体会

一课程设计题目 1题目:牛头刨床主传动机构设计 2设计数据: 内容导杆机构的运动分析 符号n2L O2O4L O2A L o4B L BC L o4s4xS6yS6单位r/min mm 方案Ⅱ64 350 90 580 0.3L o4B0.5 L o4B200 50 3课程设计要求 牛头刨床主传动机构的设计,要求将电动机 输出的旋转运动动转换为刨刀的直线运动。整个 行程中,工作行程要求速度较低,以提高切削质量。工作行程结束后,为提高工作效率,需要有 急回运动,整个机构要求简洁实用。 二机械系统运动方案的拟定 方案一: 电动机输出转速经变速箱变速到达齿轮带 动齿轮转动,同时通过齿轮轴带动圆弧齿轮转动,工作行程结束或由附属的弹簧机构将刨刀迅速拉 回工作开始位置。

评价:该机构为齿轮传动机构,传动精确稳定,机会性较好,但工作冲击较大,且圆弧齿轮与齿条初始咬合时,冲击较大因而机构寿命短,维修保养费用高。 方案二: 电动机带曲柄,曲柄带动连杆,连杆带动滑块直线运动。 评价:该方案机构设计简单,传动性能价差,不宜承受较大的工作阻力,急回性能不够好,效率较低不宜选用。 方案三: 电动机带动曲柄,曲柄带动滑块移动滑块带

动摇杆摆动,摇杆带动另一滑块直线运动。 评价:该方案的工作性能相当好,无论从传动性还是急回性。精确性上相比较,都很合适。 三所选机构的运动分析与设计

取1和8为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如上图)。 取第Ⅱ方案的第4位置和第10位置(如上图)速度分析 以速度比例尺:(0.01m/s)/mm和加速度比例尺:( 0.01m/s2)/mm用相对运动的图解法作该两个位 的置的速度多边形和加速度多边形如下图,

牛头刨床设计 机械原理课程设计

中南大学 机械原理课程设计 ——说明书 班级:机械1007 姓名:台永丰 学号:0806100904 指导老师:何竞飞 分组:Ⅵ方案 题目:牛头刨床

目录 第1章 1.1设计题目........................................ (3) 1.2机构简介 (3) 1.3设计任务 (4) 第2章 2.1电动机的选择 (5) 2.2齿轮变速装置设计 (5) 2.3导杆机构尺寸设计 (6) 2.4机构的运动分析 (7) 2.5机构的动态静力分析 (16) 2.6速度波动的调节与飞轮设计 (19) 第3章 3.1体会心得 (22) 参考文献 (23)

第1章 1.1设计题目 牛头刨床 1.2机构简介 牛头刨床是一种用于平面切削加工的机床,如图1-1 a。电动机经一级带传动和二级齿轮传动驱动执行机构,使刨头6和刨刀7作往复直线运动。刨头右行时,刨刀进行切削加工,称为工作行程,要求速度较低并且均匀。刨头左行时,刨刀不进行切削,称为空回行程,要求速度快以节省时间。因此刨头在整个运动循环中受力变化大,对主轴(曲柄2)匀速运转有很大影响,故需安装飞轮来减小主轴的速度波动,以提高切削质量和减小电动机功率。同时,要求刨刀不进行切削的过程中,工件随工作台实现自动进给运动。 图1-1

1.3设计任务 (1)电动机的选择; (2)设计齿轮变速装置; (3)设计导杆机构; (4)设计刨程及其位置的调节方法; (5)机构运动分析; (6)机构的动态静力分析; (7)速度波动的调节与飞轮设计。 图1-2

第2章2.1电动机的选择 电动机转速选择1440r.p.m 2.2齿轮变速装置设计 如图1-2 i13H=n1?n H n3?n5=?z2z3 z1z2 ……………………………………[2-1] * 式中i——转速比 n——转速 z——齿数 i45=n4 n3=?z5 z4 …………………………………………[2-2] i67=n6 n7=?z7 z6 …………………………………………[2-3] 联立以上各式,并令n1n H n H n7 =24,可选取z1=50,z2=50,z3=150,z4=55,z5=78 可得各齿轮数据

牛头刨床机械原理课程设计5、12点

课程设计说明书—牛头刨床 1. 机构简介 牛头刨床是一种用于平面切削加工的机床。电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。为此刨床采用有急回作用的导杆机构。刨刀每次削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构,使工作台连同工件作一次进给运动,以便刨刀继续切削。刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化是很大的,这就

影响了主轴的匀速运转,故需安装飞轮来减少主轴的速度波动,以提高切削质量和减少电动机容量。 图1-1 1.导杆机构的运动分析 已知曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路x-x位于导杆端点B所作圆弧高的平分线上。 要求作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图。以上内容与后面动态静力分析一起画在1号图纸上。 1.1设计数据

牛头刨床是一种用于平面切削加工的机床。电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作切削。此时要求速度较低且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产效率。为此刨床采用急回作用得导杆机构。刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮机构带动螺旋机构,使工作台连同工件作一次进给运动,以便刨刀继续切削。刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需装飞轮来减小株洲的速度波动,以减少切削质量和电动机容量。 设计 导杆机构的运动分析 内容 符号n2L O2O4L O2A L o4B L BC L o4s4xS6yS6 mm 单位r/mi n 方案 60 380 110 540 0.25l o4B0.5 l o4B240 50 Ⅲ 1.2曲柄位置的确定

牛头刨床机构设计方案

牛头刨床机构设计方案 一、机械原理课程设计的目的与任务 1、课程设计的目的 机械原理课程设计是继机械原理课程之后独立的设计课程。其目的是进一步加深学生对所学知识的理解。使学生对于机构分析与综合的基本理论、基本方法有一个系统的完整的概念,培养学生综合运用所学知识独立解决机构设计问题的能力和使用计算机解决工程技术问题的能力。同时培养学生的创新精神。 2、课程设计题目 牛头刨床机构设计或其他自选题目 3、课程设计的任务 课程设计的任务是根据要求拟定和论证机器的主体机构的设计方案,并对选定方案进行运动分析,确定飞轮转动惯量,对齿轮机构进行设计计算,最后完成设计图纸,设计说明书(A4纸)(如果在计算过程中借助计算机计算,则需要打印源程序和计算结果、图表结果)。设计说明书统一按《北京林业大学本科毕业论文》(教务处网站下载专区里有下载)的格式要求撰写。 课程设计包括,主体机构设计,齿轮机构设计两个部分。主体机构由学生自定设计方案,齿轮机构采用统一设计方案。 4、课程设计的准备和注意事项 在课程设计前要阅读指导书,复习有关课程内容,拟定主体机构的设计方案前要查阅有关资料,观看录像片,了解各种机构及其使用场合。

图1 切削力图2 牛头刨床机构 二、主体机构设计 主体机构是指实现刨刀往复运动(主运动)的传动机构,设计方案由学生在作方案比较和论证的基础上自选。 1、主体运动的运动要求和动力要求 (1)刨刀工作行程要求速度比较平稳,空回行程时刨刀快速退回,机构行程速比系数在1.2左右。 (2)刨刀行程H=300mm或H=150mm。曲柄转速、切削力、许用传动角等见表1。(3)切削力P大小及变化规律如图1所示,在切削行程的两端留出一点空程。 2、设计要求 在满足运动要求和动力要求的条件下,每组拟出1个设计方案(可自己设计,也可从3的建议中选取),对选定的方案用图解法作一个一般位置的运动分析,包括机构运动简图,速度,加速度图(要保留作图痕迹)。

机械原理课程设计-牛头刨床(完整图纸)

机械原理课程设计说明书 系部名称: 机电系 专业班级: 04机制三班 姓名: 学号: 0405110057 目录

. 概述 (3) 设计项目...............................1.设计题目 (4) 2.机构简介 (4) 3.设计数据 (4) 设计内容...............................1.导杆机构的设计 (5) 2.凸轮机构的设计 (12) 3.齿轮机构的设计 (17) 设计体会 (20) 参考文献 (21) 附图····························· 概述

. 一、机构机械原理课程设计的目的: 机械原理课程设计是高等工业学校机械类专业学生第一次较全面的 机械运动学和动力学分析与设计的训练,是本课程的一个重要实践环节。其基本目的在于: (1)进一步加深学生所学的理论知识,培养学生独立解决有关本课程实际问题的能力。 (2)使学生对于机械运动学和动力学的分析设计有一较完整的概念。 (3)使学生得到拟定运动方案的训练,并具有初步设计选型与组合以及确定传动方案的能力。 (4)通过课程设计,进一步提高学生运算、绘图、表达、运用计算机和查阅技术资料的能力。 二、机械原理课程设计的任务: 机械原理课程设计的任务是对机械的主体机构(连杆机构、凸轮机构、齿轮机构以及其他机构)进行设计和运动分析、动态静力分析,并根据给定机器的工作要求,在此基础上设计凸轮、齿轮;或对各机构进行运动分析。要求学生根据设计任务,绘制必要的图纸,编写说明书。 三、械原理课程设计的方法: 机械原理课程设计的方法大致可分为图解法和解析法两种。图解法几何概念较清晰、直观;解析法精度较高。根据教学大纲的要求,本设计主要应用图解法进行设计。 [设计名称]牛头刨床 一.机构简介: 机构简图如下所示:

牛头刨床机构运动分析报告

高等机构学 题目:牛头刨床机构运动分析 院系名称:机械与动力学院 专业班级:机械工程 学生姓名:学号: 学生姓名:学号: 学生姓名:学号: 指导教师: 2015年12月17日

目录 一问题描述........................................................ - 1 -二运动分析........................................................ - 1 - 2.1矢量法构建机构独立位置方程................................ - 1 - 2.2机构速度分析.............................................. - 2 - 2.3机构加速度分析............................................ - 2 - 2.4机构运动线图绘制.......................................... - 2 -三总结............................................................ - 4 -附录一:Matlab程序............................................... - 4 -

牛头刨床机构运动分析 一 问题描述 如图1-1所示的牛头刨床机构中,800h mm =,1360h mm =,2120h mm =, 200AB l mm =,960CD l mm =,160DE l mm =。设曲柄以等角速度15/rad s ω=逆时针方向 回转,试对其进行运动分析,求出该机构中各从动件的方位角、角速度和角加速度以及各机构的运动线图。 图1-1 牛头刨床机构 二 运动分析 2.1矢量法构建机构独立位置方程 如图2-1所示,以E 为坐标原点建立直角坐标系,并标出各杆矢量及其方位角。其中共有四个未知量334,,,c S S θθ。 图2-1 坐标系建立

牛头刨床主体机构说明书

图2牛头刨床的主体结构 课程设计的内容包括: 1)牛头刨床主传动系统总体传动方案的设计 构思一个合理的传动系统。它可将电机的高速转动(1440转/分)变换为安装有刨刀的滑枕5的低速往复移动(要求有三挡速度:60,95,150次/分)。其中,将转动变为移动的装置(主体机构)采用图2所示的连杆机构。在构思机构传动方案时,能做到思路清晰,各部分的传动比分配合理,最后在计算机上绘出主传动机构的原理示意图。 2)牛头刨床主体机构的尺度综合 给定条件:刨头的最大行程H=500mm,行程速比系数k=2,各滑块的长度均为100mm,要求合理确定主体机构的其它尺度参数。 3)牛头刨床主体机构的运动分析 根据已定出的主体机构的尺度参数,按曲柄处于最低转速、滑枕处于 最大行程的工况对主体机构进行运动分析。设各具有旋转运动的构件对x轴的转角分别为iiθ,(为旋转构件的标号),相应的角速度和角加速度分别为ωi,εi;用解析法求出当曲柄转角θ1从刨刀处于最右侧时起,沿逆时针方向转动每隔100计算一组运动参数,其中包括:各杆的角位置、角速度、角加速度及刨刀的位置刀s(以最

右点为零点)、速度刀v 和加速度刀a ,应用计算机在同一幅图中绘出刨刀的位移曲线、速度曲线和加速度曲线,并分析计算结果的合理性。 4)牛头刨床主体机构的受力分析 设摆杆3的质心在其中点处,质量为40kg ,摆杆3对质心的转动惯量为3kg.m2;滑枕5的质量为50kg ,质心在E 点处;其余构件的质量和转动惯量以及运动的摩擦忽略不计。假定刨刀在空回行程不受力,在工作行程中 所受的阻力为水平力,其大小见图3,作用点在滑枕下方100mm 处。用解析法求出机构处于不同位置时应加在曲柄上的驱动力矩TN 以及各运动副的约束总反 力的大小和方向。 表1 方案 转速min)/(n 2r 机架 )(42mm l o o 工作行程H (mm) 行程速比系数K 连杆与导杆之比 B o B C L L 4/ 5 50 370 380 1.53 0.3 表2 方案(1) 导杆机构的动态静力分析 44L s o 6X s 6y s 4G 6G P p y 4s J mm N mm 2.kg m

机械原理牛头刨床设计

牛头刨床设计 一、设计题目 (a) (b) 图 3-18 牛头刨床是一种用于平面切削加工的机床,如图3-18a 。电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。刨床工作时,刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量。刨头左行时,刨刀切削,称空回行程。此时要求速度较高,以提高生产率。刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约H 05.0的空刀距离,见图3-18b ),而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转.故需安装飞轮来减小主轴的速度波动,以提高切削质量和减少电动机容量。 二、设计数据,见表3-1和表3-2 表3-1 方案 导杆机构的运动分析 导杆机构的动态静力分析 n 2 l O2O4 l O2A l O4B l BC l O4S4 x S6 y S6 G 4 G 6 P y p J S4 r/min mm N mm kg.m 2 1 60 380 110 540 0.25 l O4B 0.5l O4B 240 50 200 700 7000 80 1.1 2 64 350 90 580 0. 3 l O4B 0.5l O4B 200 50 220 800 9000 80 1.2 3 72 430 110 810 0.36 l O4B 0.5l O4B 180 40 220 620 8000 100 1.2 表3-2 方案 飞轮转动惯量的确定 凸轮机构设计 齿轮机构的设计 δ n O’ z 1 z O ’ z 1’ J O2 J O1 J O" J O ’ ψmax l O9D [α] Ф Фs Ф’ d O ’ d O" m 12 m O"1’ α r/min Kg.m 2 o mm o mm o 1 0.15 1440 10 20 40 0.5 0.3 0. 2 0.2 15 125 40 75 10 75 100 300 6 3.5 20 2 0.15 1440 1 3 16 40 0.5 0. 4 0.2 5 0.2 15 135 38 70 10 70 100 300 6 4 20

机械原理牛头刨床课程设计说明书

目录 一、设计题目与原始数据 ..................................... - 1 - 二、牛头刨床示意图......................................... - 2 - 三、导杆机构设计........................................... - 2 - 四、机构的运动分析......................................... - 4 - 五、机构动态静力分析....................................... - 9 - 六、飞轮设计.............................................. - 13 - 七、设计凸轮轮廓曲线...................................... - 15 - 八、齿轮设计及绘制啮合图 .................................. - 15 - 九、解析法................................................ - 16 -1.导杆机构设计 (16) 2.机构运动分析 (17) 3.凸轮轮廓曲线设计 (19) 4.齿轮机构设计 (22) 十、本设计的思想体会...................................... - 22 -参考文献.................................................. - 22 -附录.................................................. - 23 -

牛头刨床机械原理课程设计方案一位置和位置

课程设计说明书 学院:_________xxxxxxxxxxxxxxx__ 班级:xxxxxxxxxxxxx 学生姓名: xxx 学号:xxxxxxxxxxx 设计地点(单位)___________xxxxxxxxxxxxxxxxxx ____________ 设计题目:_____________牛头刨床__________________________ 完成日期:2015年7 月10日 成绩(五级记分制):______ __________ 教师签名:_________________________ 年月日 设计数据 (2) 1、概述 1.1 牛头刨床简介 (3) 1.2 运动方案分析与选择 (4) 2、导杆机构的运动分析 2.1 位置4的速度分析 (6) 2.4 位置4的加速度分析 (7) 2.3 位置9的速度分析 (11) 2.4 位置9的加速度分析 (12) 3、导杆机构的动态静力分析 3.1 位置4的惯性力计算 (15) 3.2 杆组5,6的动态静力分析 (15) 3.3 杆组3.4的动态静力分析 (16)

3.4 平衡力矩的计算 (17) 4、飞轮机构设计 4.1 驱动力矩 (19) 4.2 等效转动惯量 (19) 4.3 飞轮转动惯量 (20) 5、凸轮机构设计 (22) 6、齿轮机构设计 (26) 1.概述 一、机构机械原理课程设计的目的: 机械原理课程设计是高等工业学校机械类专业学生第一次较全面的机械运动 学和动力学分析与设计的训练,是本课程的一个重要实践环节。其基本目的在于: (1)进一步加深学生所学的理论知识,培养学生独立解决有关本课程实际问 题的能力。 (2)使学生对于机械运动学和动力学的分析设计有一较完整的概念。 (3)使学生得到拟定运动方案的训练,并具有初步设计选型与组合以及确定 传动方案的能力。 (4)通过课程设计,进一步提高学生运算、绘图、表达、运用计算机和查阅 技术资料的能力。 二、机械原理课程设计的任务: 机械原理课程设计的任务是对机械的主体机构(连杆机构、凸轮机构、齿轮机 构以及其他机构)进行设计和运动分析、动态静力分析,并根据给定机器的工作要 求,在此基础上设计凸轮、齿轮;或对各机构进行运动分析。要求学生根据设计任 务,绘制必要的图纸,编写说明书。 三、械原理课程设计的方法: 机械原理课程设计的方法大致可分为图解法和解析法两种。图解法几何概念较清晰、直观;解析法精度较高。根据教学大纲的要求,本设计主要应用图解法进行设计。 1.1牛头刨床的简介 一.机构简介: 机构简图如下所示:

牛头刨床刨刀的往复运动机构

牛头刨床刨刀的往复运 动机构 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

机械原理课程设计 计算说明书 课题名称:牛头刨床刨刀的往复运动机构 姓名: 院别:工学院 学号: 专业:机械设计制造及其自动化 班级:机设1201 指导教师: 2014年6月7日 工学院课程设计评审表

目录 一.设计任务书 (4) 设计题目 (4) 牛头刨床简介 (4) 牛头刨床工作原理 (4) 设计要求及设计参数 (6) 设计任务 (7) 二.导杆机构的设计及运动分析 (8) 机构运动简图 (8) 机构运动速度多边形 (9)

机构运动加速度多边形 (11) 三.导杆机构动态静力分析 (14) 静态图 (14) 惯性力及惯性力偶矩 (14) 杆组拆分及用力多边形和力矩平衡求各运动反力和曲柄平衡力 (15) 心得与体会 (21) 参考文献 (22) 一、设计任务书 设计题目:牛头刨床刨刀的往复运动机构 牛头刨床简介: 牛头刨床是用 牛头刨床外形图 于加工中小尺寸的 平面或直槽的金属 切削机床,多用于 单件或小批量生 产。 为了适用不同 材料和不同尺寸工 件的粗、精加工, 要求主执行构件—刨刀能以数种不同速度、不同行程和不同起始位置作水平往复直线移动,且切削时刨刀的移动速度低于空行程速度,即刨刀具有急回现象。刨刀可随小刀架作不同进给量的垂直进给;安装工件的工作台应具有不同进给量

的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加工。 牛头刨床工作原理: 牛头刨床是一种刨削式加工平面的机床,图1所示为较常见的一种机械运动的牛头刨床。电动机经皮带传动和两对齿轮传动,带动曲柄2和曲柄相固结的凸轮转动,由曲柄2驱动导杆2-3-4-5-6,最后带动刨头和刨刀作往复运动。当刨头右行时,刨刀进行切削,称为工作行程。当刨头左行时,刨刀不切削,称为空回行程。当刨头在工作行程时,为减少电动机容量和提高切削质量,要求刨削速度较低,且接近于匀速切削。在空回行程中,为节约时间和提高生产效率,采用了具有急回运动特性的导杆机构。此外,当刨刀每完成一次刨削后,要求刨床能利用空回行程的时间,使工作台连同工件作一次进给运动,以便于刨刀下一次切削。为此,该刨床采用凸轮机构,双摇杆机构经棘轮机构和螺旋机构(图中未示出),带动工作台作横向进给运动。

牛头刨床课程设计7点11点汇总

机械原理课程设计 说明书 设计题目:牛头刨床设计 学校:广西科技大学 院(系):汽车与交通学院 班级:车辆131班 姓名: M J 学号: 指导教师: 时间:

1、机械原理课程设计的目的和任务 1、课程设计的目的:机械原理课程设计是高等工业学校机械类学生第一次全 面的机械运动学和动力学分析与设计的训练,是本课程的一个重要教学环节。起 目的在于进一步加深学生所学的理论知识,培养学生的独立解决有关课程实际问 题的能力,使学生对于机械运动学和动力学的分析和设计有一个比较完整的概 念,具备计算,和使用科技资料的能力。在次基础上,初步掌握电算程序的编制, 并能使用电子计算机来解决工程技术问题。 2、课程设计的任务:机械原理课程设计的任务是对机器的主题机构进行运 动分析。动态静力分析,并根据给定的机器的工作要求,在次基础上设计;或对 各个机构进行运动设计。要求根据设计任务,绘制必要的图纸,编制计算程序和 编写说明书等。 2、机械原理课程设计的方法 机械原理课程设计的方法大致可分为图解法和解析法两种。图解法几何概念 比较清晰、直观;解析法精度较高。 3、机械原理课程设计的基本要求 1.作机构的运动简图,再作机构两个位置的速度,加速度图,列矢量运动方程; 2.作机构两位置之一的动态静力分析,列力矢量方程,再作力的矢量图; 3.用描点法作机构的位移,速度,加速度与时间的曲线。 4、设计数据 设计 内容 导杆机构的运动分析导杆机构的动态静力分析符号n2 L0204 L02A L04B L BC L04S4 X S6 Y S6 G4 G6 P Y P J S4 单位r/min mm N mm kgm2 方案Ⅰ60 380 110 540 0.25 L04B 0.5 L04B 240 50 200 700 7000 80 1.1 Ⅱ64 350 90 580 0.3 L04B 0.5 L04B 200 50 220 800 9000 80 1.2 Ⅲ72 430 110 810 0.36 L04B 0.5 L04B 180 40 220 620 8000 100 1.2 表1-1

牛头刨床机构课程设计

目录 一.课程设计的目的和任务 二.工作原理与结构组成 三.设计方案确定 四.拟订传动系统方案 五.确定机构尺寸参数 六.运动分析及参数计算 七.对整机设计的结果分析,本机的优缺 点和改进意见 八.收获体会和建议 九.参考文献 牛头刨床机构的分析与综合 一、课程设计的目的和任务 1、目的 机械原理课程设计是培养学生掌握机械系统运动方案设计能力的技术基础课程,它是机械原理课程学习过程中的一个重要实践环节。其目的是以机械原理课程的学习为基础,进一步巩固和加深所学的基本理论、基本概念和基本知识,培养学生分析和解决与本课程有关的具体机械所涉及的实际问题的能力,使学生熟悉机械系统设计的步骤及方法,其中包括选型、运动方案的确定、运动学和动力学的分析和整体设计等,并进一步提高计算、分析,计算机辅助设计、绘图以及查阅和使用文献的综合能力。 2、任务 本课程设计的任务是对牛头刨床的机构选型、运动方案的确定;对导杆机构进行运动分析和动态静力分析。并在此基础上确定飞轮转惯量,设计牛头刨床上的凸轮机构和齿轮机构。 二、工作原理与结构组成 牛头刨床的简介 牛头刨床是用于加工中小尺寸的平面或直槽的金属切削机床,多用于单件或小批量生产。

为了适用不同材料和不同尺寸工件的粗、精加工,要求主执行构件—刨刀能以数种不同速度、不同行程和不同起始位置作水平往复直线移动,且切削时刨刀的移动速度低于空行程速度,即刨刀具有急回现象。刨刀可随小刀架作不同进给量的垂直进给;安装工件的工作台应具有不同进给量的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加工。 三、设计方案的确定 方案(a)采用偏置曲柄滑块机构。结构最为简单,能承受较大载荷,但其存在有较大的缺点。一是由于执行件行程较大,则要求有较长的曲柄,从而带来机构所需活动空间较大;二是机构随着行程速比系数K的增大,压力角也增大,使传力特性变坏。

机构的构型设计慧鱼牛头刨床主传动机构实验

实验一机构的构型设计—慧鱼牛头刨床主传动机构实验 一、实验目的 1.了解牛头刨床的机构原理,重点了解牛头刨床主传动机构的运行原理; 2.初步掌握利用机构构型的组合原理、变异构型原理进行机构设计的基本方法及机构方案评价方法; 3.熟悉慧鱼模型个模块的功能和安装方法,能自主进行创新开发; 4.初步掌握慧鱼模型的编程方法,能运用软件进行简单的编程以控制慧鱼模型的运动;5.学会运用学过的知识,结合慧鱼模型进行创新设计。 二、实验设备 1.慧鱼模型组合包一套。 2.慧鱼专用电源一套。 3.PC机一台。 4.LLWIN专用软件一套。 5.接口电路板两块。 三、实验任务 牛头刨床包含有工作台横向运动机构、棘轮机构、工作台升降机构、曲柄摇杆机构、导杆机构、变速机构、变速操纵装置、刀具夹紧装置等,是一个综合性极强的机器。本实验以牛头刨床刀具运动的主传动机构为设计对象,通过对具有急回特性的机构的设计,掌握机构的选型、构型方法,利用机构构型的组合原理、变异构型原理完成方案设计、比较,确定最终结果。利用慧鱼“机械与结构”组合包进行搭接组装,最后进行运动模拟。 牛头刨床主传动机构运动原理如下:当牛头刨床的主要工作机构滑枕右行时,刨刀进行切削,成为工作行程;此时要求刨头的速度较低且平稳,以减小原动机的容量和提高切削质量;刨头左行时,不工作,称为回程,此时要求刨头的速度较高以提高生产率,这个关键特性称为“急回”特性。用急回系数K加以描述。 K=(180o+θ)/(180o-θ) 式中θ为摆杆两极限位置的夹角 故要实现“急回”特性,就必须使机构的θ存在。θ角越大,K也越大,急回运动越明显。并通过改变赶建的长度,改变其“急回”特性。基本机构如下图:

牛头刨床机构设计说明书

机械原理课程设计(普通高等教育) 论文题目牛头刨床机构设计说明书 学院工学院 专业名称机械设计及其自动化 班级机械11-4班 学号111014416 姓名李鹏 小组成员 指导教师康峰 第- 1 - 页共6 页

第 2 页 共 6 页 机械原理课程设计实验指导书 一、机械原理课程设计的目的与任务 1、课程设计的目的 机械原理课程设计是继机械原理课程之后独立的设计课程。其目的是进一步加深学生对所学知识的理解。使学生对于机构分析与综合的基本理论、基本方法有一个系统的完整的概念,培养学生综合运用所学知识独立解决机构设计问题的能力和使用计算机解决工程技术问题的能力。同时培养学生的创新精神。 2、课程设计题目:牛头刨床机构设计或其他自选题目 3、课程设计的任务 课程设计的任务是根据要求拟定和论证机器的主体机构的设计方案,并对选定方案进行运动分析,确定飞轮转动惯量,对齿轮机构进行设计计算,最后完成设计图纸,设计说明书(A4纸)(如果在计算过程中借助计算机计算,则需要打印源程序和计算结果、图表结果)。 课程设计包括,主体机构设计,齿轮机构设计两个部分。主体机构由学生自定设计方案,齿轮机构采用统一设计方案。 4、课程设计的准备和注意事项 在课程设计前要阅读指导书,复习有关课程内容,拟定主体机构的设计方案前要查阅有关资料,观看录像片,了解各种机构及其使用场合。

图1 切削力图2 牛头刨床机构 二、主体机构设计 主体机构是指实现刨刀往复运动(主运动)的传动机构,设计方案由学生在作方案比较和论证的基础上自选。 1、主体运动的运动要求和动力要求 (1)刨刀工作行程要求速度比较平稳,空回行程时刨刀快速退回,机构行程速比系数在1.4左右。 (2)刨刀行程H=300mm或H=150mm。曲柄转速、切削力、许用传动角等见表1。 (3)切削力P大小及变化规律如图1所示,在切削行程的两端留出一点空程。 2、设计要求 在满足运动要求和动力要求的条件下,每组拟出1个设计方案(可自己设计,也可从3的建议中选取),对选定的方案用图解法作一个一般位置的运动分析,包括机构运动简图,速度,加速度图。 3、主体机构设计方案选择 A、摆动导杆机构与摇杆滑块机构组合 B、转动导杆机构与对心曲柄滑块机构组合 C、偏置曲柄滑块机构 D、曲柄摇杆机构与摇杆滑块机构组合 E、双曲柄机构与对心曲柄滑块机构组合 F、摆动导杆机构与齿轮齿条机构组合 G、摆动从动件凸轮机构与摇杆滑块机构组合 第 3 页共6 页

牛头刨床主传动课程设计

芜湖职业技术学院 Wuhu Institute of Technology 课程设计 题目机械设计Ⅰ课程设计 ——牛头刨床主传动机构设计 姓名 LX 学号 1500000000 学院机械工程学院年制三年制 专业机械设计与制造班级机制15(2) 2016 年 6 月 20 日

芜湖职业技术学院 课程设计任务书 2015 — 2016 学年 机械工程学院机械设计与制造专业 编号150100000000 学生 LX 1.设计题目:机械设计Ⅰ课程设计 ——牛头刨床主传动机构设计 2.原始资料:

牛头刨床传动系统设计任务书 一、牛头刨床简介 牛头刨床是加工中小尺寸的平面或直槽的金属切削机床,用于单件或小批 量生产。为了适用不同材料和不同尺寸工件的粗、精加工,要求主执行构件——刨刀能以数种不同速度、不同行程和不同起始位置作水平往复直线移动,且切削时刨刀的移动速度低于空行程速度,即刨刀具有急回现象。刨刀可随小刀架作不同进给量的垂直进给;安装工件的工作台(执行构件之二)应具有不同进给量的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加工。 二、设计内容 1.运动方案设计和选择; 2.执行机构的尺寸设计; 3.轮系传动比设计计算; 原始数据: 方案123456789 刨枕往复运动(次 484950525048475560 /min) 机架l O2O4(mm)380350430360370400390410380工作行程H(mm)310300400330380250390310310行程速比系数K 1.46 1.40 1.40 1.44 1.53 1.34 1.50 1.37 1.46 连杆与导杆之比 0.250.30.360.330.30.320.330.250.28 l BC/ l O4B 横向进给量0.33~3.3十档可调 电机转速 1450 (r/min) 我们小组选择第7组数据

牛头刨床机构设计

目录 1.设计题目……………………………………………………………................... 1.1课程设计的要求………………………………………………………… 1.2工作原理………………………………………………………………… 1.3设计任务’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’ 1.4设计数据…………………………………………………………............ 2.机构基本参数机机构运动简图………………………………………………... 3.运动分析………………………………………………………………………... 3.1速度分析………………………………………………………………… 3.2加速度分析……………………………………………………………… 4. 动态静力分析…………………………………………………………………. 4.1取构件5、6基本杆组为示力体…………………………………………. 4.2取构件3、4基本杆组为示力体…………………………………………. 4.3取杆件2为示力体……………………………………………………….

§1设计题目 1.1课程设计的要求 电动机轴与曲柄轴2平行,刨刀刀刃E点与铰链点C的垂直距离为 50mm,使用寿命10年,每日一班制工作,载荷有轻微冲击。允许曲柄2 转速偏差为±5%。要求导杆机构的最大压力角应为最小值。执行构件的传动效率按0.95计算,系统有过载保护。按小批量生产规模设计。 1.2工作原理 牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。图1为其参考示意图。电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨刀的往复运动和间歇移动。刨床工作时,刨头6由曲柄2带 (a)机械系统示意图(b)刨头阻力曲线图 动右行,刨刀进行切削,称为工作行程。在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。在刨刀空回行程时,凸轮8通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。