点磨削纹理特征及对表面粗糙度评定参数的影响

点磨削纹理特征及对表面粗糙度评定参数的影响

晁彩霞,杨圣淼,修世超

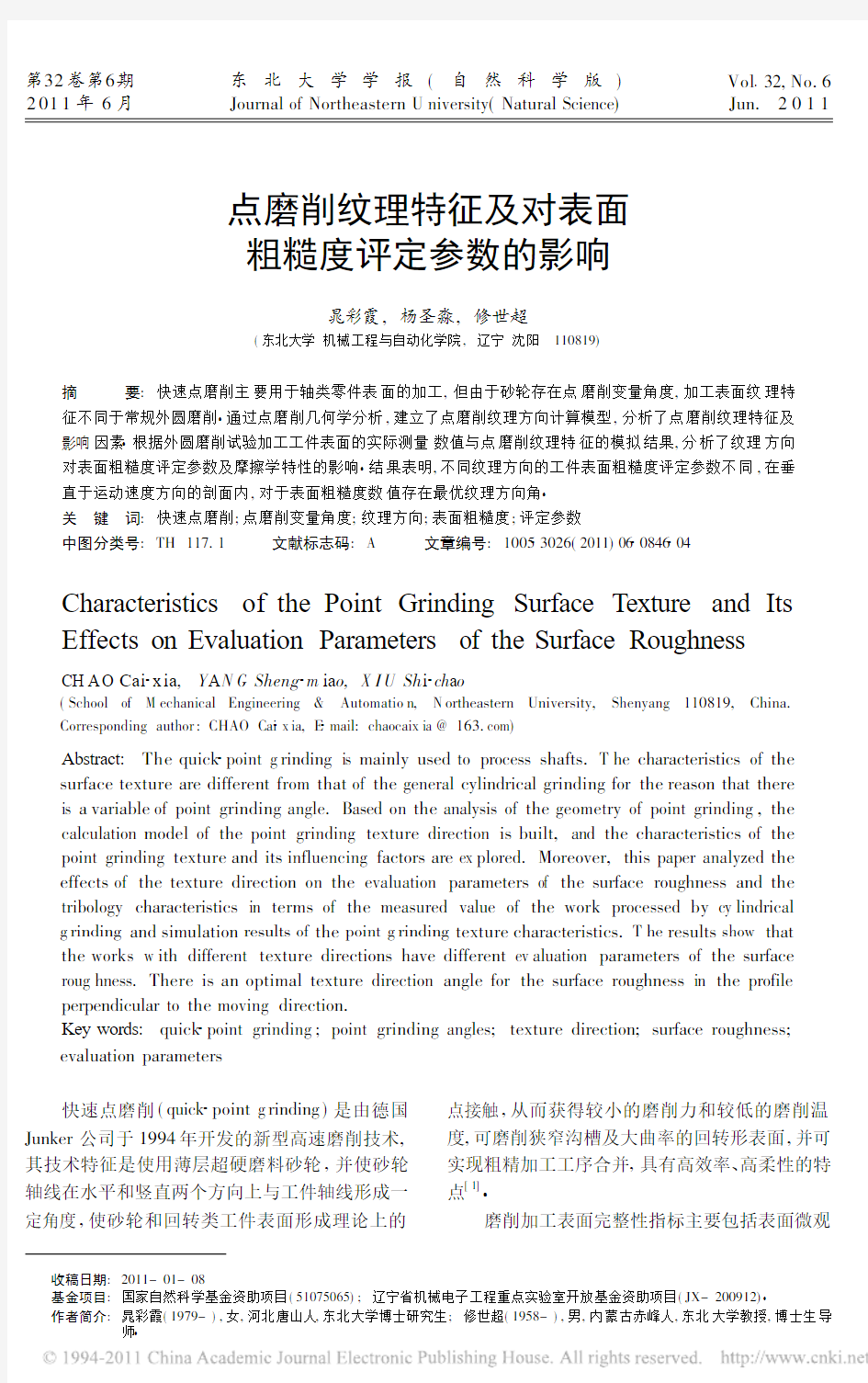

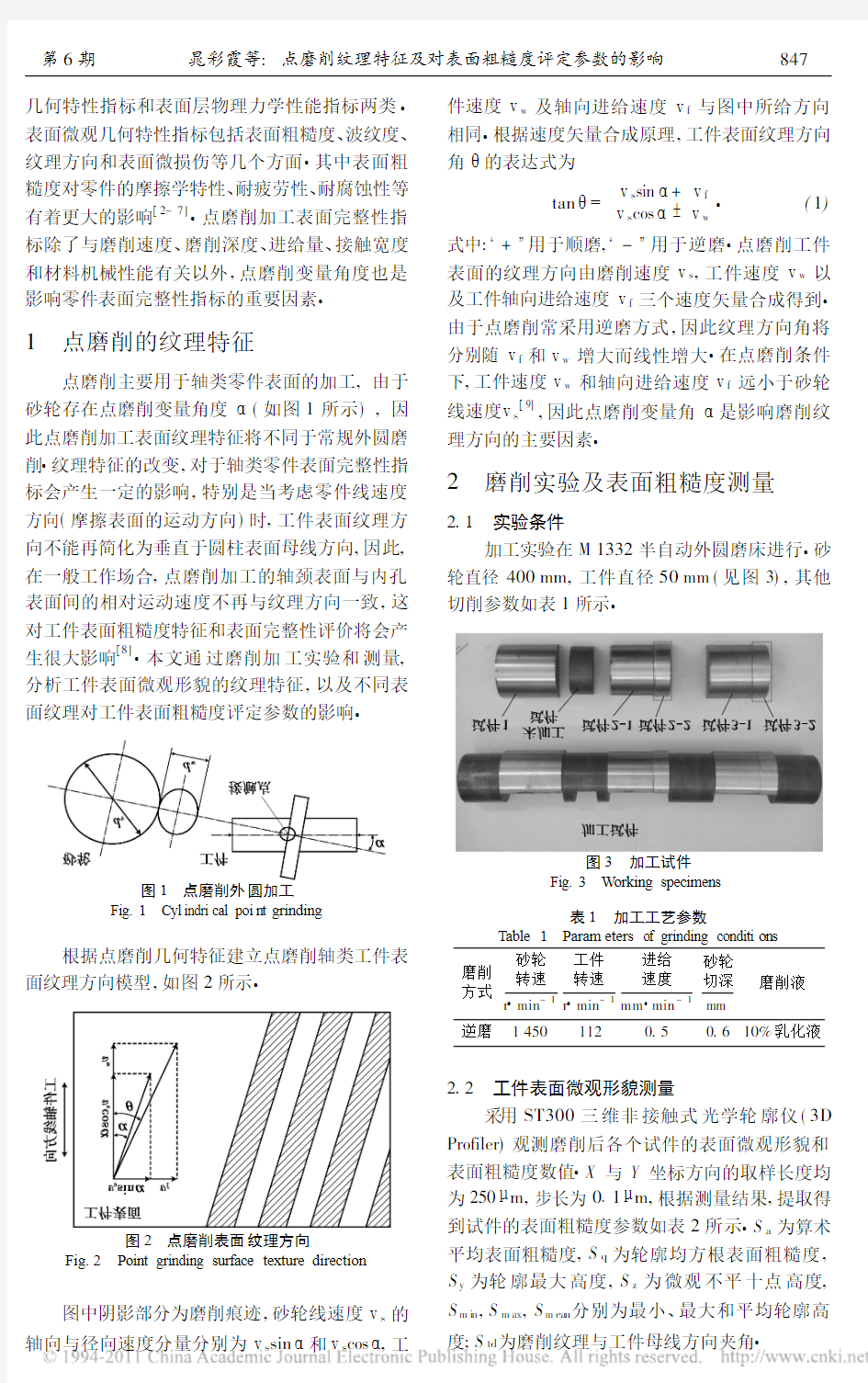

【摘要】快速点磨削主要用于轴类零件表面的加工,但由于砂轮存在点磨削变量角度,加工表面纹理特征不同于常规外圆磨削。通过点磨削几何学分析,建立了点磨削纹理方向计算模型,分析了点磨削纹理特征及影响因素。根据外圆磨削试验加工工件表面的实际测量数值与点磨削纹理特征的模拟结果,分析了纹理方向对表面粗糙度评定参数及摩擦学特性的影响。结果表明,不同纹理方向的工件表面粗糙度评定参数不同,在垂直于运动速度方向的剖面内,对于表面粗糙度数值存在最优纹理方向角。

【期刊名称】东北大学学报(自然科学版)

【年(卷),期】2011(032)006

【总页数】4

【关键词】关键词:快速点磨削;点磨削变量角度;纹理方向;表面粗糙度;评定参数

快速点磨削(quick-point grinding)是由德国Junker公司于1994年开发的新型高速磨削技术,其技术特征是使用薄层超硬磨料砂轮,并使砂轮轴线在水平和竖直两个方向上与工件轴线形成一定角度,使砂轮和回转类工件表面形成理论上的点接触,从而获得较小的磨削力和较低的磨削温度,可磨削狭窄沟槽及大曲率的回转形表面,并可实现粗精加工工序合并,具有高效率、高柔性的特点[1]。

磨削加工表面完整性指标主要包括表面微观几何特性指标和表面层物理力学性能指标两类。表面微观几何特性指标包括表面粗糙度、波纹度、纹理方向和表面微损伤等几个方面。其中表面粗糙度对零件的摩擦学特性、耐疲劳性、耐腐

粗糙度的评定参数

一、表面粗糙度及原因 表面粗糙度:是一种微观几何形状误差又称微观不平度。 表面粗糙度的产生原因:在加工过程中,刀具和零件表面间产生磨擦、高频振动及切削时在工作表面上留下的微观痕迹。 对评定参数的基本要求: (1)正确、充分反映表面微观几何形状特征; (2)具有定量的结果; (3)测量方便。 二、评定参数: 国标从水平和高度两方向各规定了三个评定参数:三个基本参数(水平),三个附加的评定参数(高度) 2.1、取样长度L、评定长度L、轮廓中线m 2.2、6个评定参数: 3个基本、3个附加 2.1.1取样长度l:用于判别和测量表面粗糙度时所规定的一段基准线长度。 量取方向:它在轮廓总的走向上。 目的:限制和削弱表面波度对表面粗糙度测量结果的影响。(几何滤波) 选择原则: 5λ≤l≤λp /3

2.1.2评定长度L :评定轮廓所必须的一段长度,它包括一个或数个取样长度。 目的:为充分合理地反映某一表面的粗糙度特征。(加工表面有着不同程度的不均匀性)。 选择原则:一般按五个取样长度来确定。 2.1.3轮廓中线m:是评定表面粗糙度数值的基准线。具有几何轮廓形状与被测表面几何形状一致,并将被测轮廓加以划分的线。类型有: (1)最小二乘中线:使轮廓上各点的轮廓偏转距y(在测量方向上轮廓上的点至基准线的距离)的平方和为最小的基准线。 (2)算术平均中线:在取样长度范围内,划分实际轮廓为上、下两部分,且使上下两部分面积相等的线。

2.2.1轮廓算术平均偏差Ra :在取样长度L 内,轮廓偏转距绝对值的算术平均值。 2.2.2微观不平度十点高度:在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和,如图所示。用公式表示为: 在取样长度内,也可从平行于轮廓中线m 的任意一根线算起,计算被测轮廓的五个最高点(峰)到五个最低点(谷)之间的平均距离 2.2.3轮廓最大高度:在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离,如图 2.3表面粗糙度的三个水平参数:轮廓微观不平度的平均间距Sm 、轮廓单峰平均间距S 、轮廓支承长度率 tp R z (...)(...)h h h h h h 24101395+++-+++R y y y p v =+max max

磨削加工时 影响工件表面粗糙度的因素

磨削加工时,影响工件表面粗糙度的因素 1、磨削用量对表面粗糙度的影响 1)砂轮的速度越高,单位时间内通过被磨表面的磨粒数就越多,因而工件表面的粗糙度值就越小。同时,砂轮速度越高,就有可能使表面金属塑性变形的传播速度大于切削速度,工件材料来不及变形,致使表层金属的塑性变形减小,磨削表面粗糙度值也将减小。 2)工件速度对表面粗糙度的影响刚好与砂轮速度的影响相反,增大工件速度时,单位时间内通过被磨表面的磨粒数减少,表面粗糙度值将增加。 3)砂轮的纵向进给减小,工件表面的每个部位被砂轮重复磨削的次数增加,被磨表面的粗糙度值将减小。 4)磨削液厂家“联诺化工”发现随着磨削深度增大,表层塑性变形将随之增大,被磨表面粗糙度值也会增大。 2、磨削液对表面粗糙度的影响 磨削液对磨削力,磨削温度及砂轮磨损等方面的影响,最终会影响工件表面粗糙度。 高效磨削液是一种水基化学合成液,它含有阴离子表面活性剂,磨削加工时,砂轮与工件间的磨削产生阳离子。因此,这种磨削液可使砂轮与工件的接触区不产生高热,减少磨粒磨损。同时它含有润滑性能好,吸附性能强的添加剂,在高温高压下与铁反应形成牢固的润滑膜,减小了磨削阻力。高效磨削液还含有非离子表面活性剂,它可降低水的表面张力,提高磨削液的浸润性和清洗性,有利于降低工件表面粗糙度。磨削液厂家“联诺化工”的SCC750B水性环保磨削液属于高效磨削液。SCC750B选用特制的高性能极压添加剂、防锈剂等其它添加剂复配而成,与水混合时可形成稳定的透明荧光绿色溶液。SCC750B水性环保磨削液具有良好的极压润滑性、防锈性、冷却性、沉降性和清洗性。具有极强的抗微生物分解能力,在不同的水硬度条件下,仍可保持其稳定性,是新一代高性能的多用途的无泡磨削液。 SCC750B水性环保磨削液优点: ●含特种极压润滑添加剂,可显著减少砂轮磨损; ●采用高分子水/油溶性防锈剂,对设备及工件(特别是铸铁)有极好的防锈性; ●无泡沫倾向,清洗性能好,比同类产品有更好的金属屑沉降性;透明度高,有利于监察工件的表面加工状态及切削液消耗量,不会刺激皮肤,保护操作者健康;使用寿命长,一年以上更换期,符合环保要求,减少浪费,提高生产效率; ●对操作工人皮肤无伤害、及机台油漆无影响,且有保护作用。 3、砂轮对表面粗糙度的影响 1)砂轮粒度单纯从几何因素考虑,砂轮粒度越细,磨削的表面粗糙度值越小。但磨削液厂家“联诺化工”发现磨粒太细时,砂轮易被磨屑堵塞,若导热情况不好,反而会在加工表面产生烧伤等现象,使表面粗糙度值增大。因此,砂轮粒度常取为46~60号。 2)砂轮硬度砂轮太硬,磨粒不易脱落,磨钝了的磨粒不能及时被新磨粒替代,使表面粗糙度值增大。磨削液厂家“联诺化工”发现砂轮太软,磨粒易脱落,磨削作用减弱,也会使表面粗糙度值增大。常选用中软砂轮。 3)砂轮组织紧密组织中的磨粒比例大,气孔小,在成形磨削和精密磨削时,能获得较小的表面粗糙度值。疏松组织的砂轮不易堵塞,适于磨削软金属、非金

表面粗糙度参数的定义

所有参数的定义依据ISO 4287—1997标准. 其中蓝色部分为最常用的参数。 Ra----轮廓的算术平均偏差(在取样长度内,被测实际轮廓上各点至轮廓中线距离绝对 值的平均值) Rz----粗糙度最大峰-谷高度(在轮廓取样长度内的最大峰-谷高度) Rz(JIS)--微观不平度十点平均高度(该参数也成为ISO试点高度参数,在取样长度内, 五个最大的轮廓峰和五个最大轮廓谷之间的平均高度差) Rv----最大的谷值(在取样长度内,从轮廓中线到最低的谷值) Rt----轮廓最大的高度(在取样长度内,轮廓最大的峰到最大的谷值之和,即 Rt=Rp+Rv) R3y—粗糙度峰-谷高度(R3y是靠计算在每一个取样长度中,三个最高的峰与三个最深 的谷之间的最小距离值:然后R3y是在取样长度内,找出这些值的最大制。建议至少用五个取样长度来评定) R3z—平均峰-谷高度(R3z是在整个评价长度上,在每一个取样长度上的三个最高的峰 和三个最深的谷之间的垂直距离的平均值) Rp----最大的峰值(在取样长度内,在平均线以上的轮廓的最大高度) Rc—轮廓要素的粗糙度平均高度(在取样长度内,轮廓要素的高度的平均值) Rda—粗糙度算术平均倾斜Slop(在取样长度内,轮廓变化速率的绝对值的算术平均) Rdq—粗糙度均方根倾斜 Rku—粗糙度峰度—概率密度函数 Rlo—粗糙度被测的轮廓长度(在评价长度内,轮廓表面的被测长度,是测针在测量期间,划过表面峰谷的总长度) Rmr—粗糙度材料比曲线 Rpc—粗糙度峰计数 Rsm—粗糙度轮廓要素的平均宽度(在取样长度内,轮廓要素之间在平均线的平均间距) Rvo—粗糙度测定体积的油保持力 Rs—粗糙度局部峰的平均间距 Rq—均方根粗糙度 RHSC—粗糙度高点计数 编辑本段粗糙度仪的技术标准和检定规程 标准: 国家标准:JJF 1105-2003触针式表面粗糙度测量仪校准规范 美国标准: ASTM-D4414/B 检定规程: JJG-2018-89表面粗糙度仪检定规程

表面粗糙度参数

第4章表面粗糙度 4.1 概述 在机械加工过程中,由于切削会留下切痕,切削过程中切屑分离时的塑性变形,工艺系统中的高频振动,刀具和已加工表面的磨擦等等原因,会使被加工零件的表面产生许多微小的峰谷,这些微小峰谷的高低程度和间距状况就称为表面粗糙度。 一、表面粗糙度的实质 表面粗糙度是一种微观的几何形状误差,通常按波距的大小分为:波距w 1mm的属表面粗糙度; 波距在1~10mm间的属表面波度; 波距〉10mm的属于形状误差。 atEir 二、表面粗糙度对零件使用性能的影响 1?对摩擦和磨损的影响 一般地,表面越粗糙,则摩擦阻力越大,零件的磨损也越快。 2.对配合性能的影响 表面越粗糙,配合性能越容易改变,稳定性越差。 3.对疲劳强度的影响 当零件承受交变载荷时,由于应力集中的影响,疲劳强度就会降低,表面越粗糙,越容易产生疲劳裂纹和破坏。 4?对接触刚度的影响表面越粗糙,实际承载面积越小,接触刚度越低。 5?对耐腐蚀性的影响表面越粗糙,越容易腐蚀生锈。 此外,表面粗糙度还影响结合的密封性,产品的外观,表面涂层的质量,表面的反射能力等等,所以要给予充分的重视。 4.2表面粗糙度的评定 一.基本术语 1?轮廓滤波器把轮廓分成长波和短波成分的滤波器

2. 入滤波器 确定粗糙度与波纹度成分之间相交界限的滤波 3?取样长度用以判别具有表面粗糙度特征的一段基准线长 度。 规定和选取取样长度的目的是为了限制和削弱表面波纹度对 表面粗 糙度测量结果的影响。推荐的取样长度值见表4-1。在取样 长度内一般应包含五个以上的轮廓峰和轮廓谷。 4?评定长度 评定表面粗糙度时所必须的一段基准线长度。 为了充 分合理地反映表面的特性,一般取 In =51。 5?轮廓中线m 用以评定表面粗糙度值的基准线。 ⑴轮廓的最小二乘中线 具有几何轮廓形状并划分轮廓的基 准线。在取样长度范围内,使被测轮廓线上的各点至该线的偏距 的平方和为最小。即: ⑵轮廓的算术平均中线 在取样长度内,将实际轮廓划分为 F 两部 分,并使上、下两部分的面积相等的基准线。即:齢走向 x 二、评定参数(GB/T 3505-2000) 1?与高度特性有关的参数: ⑴轮廓的算术平均偏差Ra 在取样长度内,被测轮廓上各点 至轮廓 中线偏距绝对值的算术平均值。即: Ra 参数能充分反映表面微观几何形状高度方面的特性,并且 所用 仪器(电动轮廓仪)的测量比较简便,因此是 GB 推荐的首 选评定参数。图样上标注的参数多为Ra 。如X 表示Ra w 3.2 m 4*****^ J 一.押 l ■ tr — 2 In lr 0 Z i 2 dx = min 上、 Isas 1 lr Ra = l7 0 Z X dx 或近似为: Z i Ra = F1+F3+…+F2 n-1二F2+F4+…+F2n

粗糙度 符 及其表示方法

表面粗糙度符号、代号及其注法 本标准等效采用国际标准ISO1302—1992《技术制图——标注表面特征的方法》。 1主题内容与适用范围 本标准规定了零件表面粗糙度符号、代号及其在图样上的注法。 本标准适用于机电产品图样及有关技术文件。其他图样和技术文件也可参照采用。 2引用标准 GB1031表面粗糙度参数及其数值 GB/T13911金属镀覆和化学处理表示方法 GB3505表面粗糙度术语表面及其参数 GB4054涂料涂覆标记 GB10610触针式仪器测量表面粗糙度的规则和方法 GB12472木制件表面粗糙度参数及其数值 3表面粗糙度符号、代号 3.1图样上所标注的表面粗糙度符号、代号是该表面完工后的要求。 3.2有关表面粗糙度的各项规定应按功能要求给定。若仅需要加工(采用去除材料的方法 或不去除材料的方法)但对表面粗糙度的其他规定没有要求时,允许只注表面粗糙度符号。 3.3图样上表示零件表面粗糙度的符号见表1。 表1 符号意义及说明 基本符号,表示表面可用任何方法获得。当不加注粗糙度参数值或有关 说明(例如:表面处理、局部热处理状况等)时,仅适用于简化代号标注 基本符号加一短划,表示表面是用去除材料的方法获得。例如:车、铣、 钻、磨、剪切、抛光、腐蚀、电火花加工、气割等 基本符号加一小圆,表示表面是用不去除材料的方法获得。例如:铸、 锻、冲压变形、热轧、冷轧、粉末冶金等。 或者是用于保持原供应状况的表面(包括保持上道工序的状况) 在上述三个符号的长边上均可加一横线,用于标注有关参数和说明 在上述三个符号上均可加一小圆,表示所有表面具有相同的表面粗糙度 要求 3.4当允许在表面粗糙度参数的所有实测值中超过规定值的个数少于总数的16%时,应 在图样上标注表面粗糙度参数的上限值或下限值。 当要求在表面粗糙度参数的所有实测值中不得超过规定值时,应在图样上标注表面 粗糙度参数的最大值或最小值。 3.5表面粗糙度高度参数轮廓算术平均偏差R a值的标注见表2,R a在代号中用数值表示(单位为微米),参数值前可不标注参数代号。 表2

降低零件表面粗糙度方法研究与应用

收稿日期:2011-08-27 作者简介:胡新阳(1962-),男,河南邓州人,实验师,研究方向为机械加工制造。 0 引言 零件表面粗糙度是零件表面质量的重要技术指标,它是指零件表面的微观几何形状误差。它不仅影响美观,而且对零件接触面的摩擦,运动面的磨损,贴合面的密封,配合面的可靠,旋转件的疲劳强度以及抗腐蚀性能等都有影响。设计每一个零件时,都是安照使用要求,规定其表面粗糙度等级的,所以制造零件时也必须予以保证。但是,在零件加工过程中,往往由于机床、刀具、夹具、工艺、润滑、冷却及工件的结构、材料等因素的影响,使零件的表面粗糙度产生这样或那样的缺陷,其中常见的有:刀痕粗糙、鳞刺现象、划伤拉毛、刀花不匀和高频振纹等。这些缺陷的存在往往使零件的表面粗糙度达不到规定的要求,严重时甚至还会导致零件报废,因此必须采取相应措施加以解决。下面就常见的表面粗糙度缺陷产生的原因及消除方法做一研究与探讨。 1 零件表面刀痕造成粗糙度值升高 刀痕较粗的表面粗糙度缺陷常在加大了切削进给量的时候产生。这是由于切削运动与刀具几何形状的关系,使得有一小部分金属未被切除下来而残留在以加工表面上,形成了所谓的“残留面积”。通俗的名称叫刀痕,其高度越大,零件表面的微观几何形状误差就越大,已加工表面的粗糙度就越差。现在,我们以车削外圆为例,分析一下解决刀痕粗糙的方法:图1为进给量等于f ,刀尖圆弧半径r=0时的残留面积及其高度示意图 (kr 为主偏角、kr ’为副偏角)。 设此时残留面积的高度为R1,如果我们把进给量f 减小一半,其他参数不变。图1就变成图2的模式,显然残留面积的高度R2也相应的减小一半,那么已加工表面的粗糙度值也就随之相应降低了。 或者,我们将刀尖圆弧半径由零变为rc ,图1就变成图3,若进给量较小,使残留面积纯粹由两端圆弧构成时(即不含有副切削刃的直线部分),其高度R3也进一步减小了。 由上述分析可知,解决这种表面粗糙度缺陷的方法是: 1)在切削时,尽可能选择较小的进给量(但也要注意,若进给量太小,刀具又钝,切削不能顺利进行,反而会影响表面粗糙度)。 2)在刃磨刀具时,适当增加刀尖圆弧半径。但刀尖圆弧半径也不宜过大,否则将导致机床及工艺系统产生振动,而引发工件表面产生裂纹,反倒会是表面粗糙度增大;若切削刃圆弧半径大于背吃刀量,刀具又钝,切削刃会在工件表面打滑而影响工件表面的粗糙度。 3)适当减小主、副偏角。 2 切削用量选择误差造成零件表面产生鳞刺现象 在较低的切削速度下,用高速钢、硬质合金钢刀具切削塑性金属材料时,在已加工表面上常会出现一种鳞片状的裂口或毛刺,称这种现象为 降低零件表面粗糙度方法研究与应用 Reduce part surface roughness method research and application 胡新阳 HU Xin-yang (沈阳职业技术学院,沈阳 110045) 摘 要: 机械设备在很多情况下都是在高速运转,因而对机械加工零件表面粗糙度有较高的要求,零 件表面粗糙度值的高低直接影响到机械设备的使用寿命及性能。所以,如何降低零件表面粗糙度是机械车削过程中非常重要的加工技术之一。本文从零件表面粗糙度缺陷的产生机理及如何消除表面粗糙度缺陷进行了较透彻的研究,从中找出降低零件表面粗糙度方法,提高零件表面精度及使用寿命。 这一研究对提高零件的车削加工质量具有一定的指导作用。 关键词: 机床;粗糙度;产生机理;消除方法 中图分类号:TH115 文献标识码:A 文章编号:1009-0134(2012)1(下)-0033-03Doi: 10.3969/j.issn.1009-0134.2012.1(下).11

粗糙度参数解说(doc)

参数解说 介绍 参数概述 表面纹理可由与一定的纹理特性相关的参数来量化。这些参数可按测量的特点类型,被分成几组类型。 它们是: Amplitude(幅值) Spacing(间距) Hybrid(混合) R&W(R+W) Aspheric(非球面) 曲线及相关参数 Rk 参数 影响表面粗糙度的数字评估是三个特性长度。 它们是: 取样长度,也被称为Cut-Off Length 评价长度,也被称为Assessment Length或Data Length 横向移动长度 另外,屏幕上的帮助工具,以一个容易阅读的Exploring Surface Texture(表面形貌浏览)文本描述,其主题详细包括了什么是表面形貌及为什么必需测量它。该文本包括用Form Talysurf仪器提供通常的表面形貌背景信息和测量仪器的特殊测针类型。它也给出了参数的有用信息:它们的来历和使用。对进一步更深的表面评论及其测量,可从Taylor Hobson的手册Precision 2中得到。 幅值参数 这些是测量在轮廓(Z轴)的垂直位移。 这类参数包括:

未滤波参数滤波的粗糙度参数滤波的波纹度参数 间距参数 这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。 这类参数包括 未滤波参数滤波的粗糙度参数滤波的波纹度参数 混合参数 指与表面不规则的幅值参数和间距参数都有关的参数(Z轴和X轴),或者规定了一个量,如面积或体积,被称作Hybrid(混合)参数。 这类参数包括: 未滤波参数滤波的粗糙度参数滤波的波纹度参数 曲线及相关参数

这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。这类参数包括: 原始轮廓 轮廓高度幅值曲线 Pc Pmr Pmr(c) 滤波的粗糙度 轮廓高度幅值曲线 Rc Rmr Rmr(c) 滤波的波纹度 轮廓高度幅值曲线 Wc Wmr Wmr(c) R加W 参数 这些参数与R和W参数相关,被定义在标准BS ISO 12085:1996里面。 这些分析包括: Pt R AR Rx SR SAR SW SAW Wte W AW Wx 非球面分析参数 这些参数与非球面形状的特殊分析有关。 这些分析包括: Fig Ra Rt Smx Smn Tilt Xp

表面粗糙度参数Rz

表面粗糙度参数Rz、Rmax、Rt、R3z、RPc等的 测量 甘晓川张瑜刘娜石作德谷荣凤 在GB/T3505-2000《产品几何技术规范表面结构轮廓法表面结构术语、定义及参数》中定义了表面粗糙度幅度参数(纵坐标平均值)R a、R q、R sk、R ku和间距参数、混合参数等,虽然该标准等效采用了ISO4287:1997《几何产品规范(GPS)表面特征:轮廓法表面结构的术语、定义及参数》,但这些参数远远不能满足我国目前工业生产的需要,特别是在涉外产品中常常会提出一 些非标的表面粗糙度参数的技术要求,例如R max(DIN EN ISO 4287)、RP c(prEN 10049)、R3z(Daimler Benz Standard 31007)等。这些参数的正确测量直接影响产品符合性的判断,因此生产部 门对这些参数的准确测量都有迫切的需求。同时,对这些参数 的正确认识及理解能有效地指导生产过程,在使产品技术指标 满足要求的同时可有效降低生产成本。 笔者在实际工作中经常会为一些厂家测量这样的参数,如发 动机冷凝管内表面的R max、R t等参数、轴类零件的RP c参数。现结合实例对这些参数的定义和测量方法作一些说明,以供参考。 一、参数的定义 1.参数R z(GB/T3505-2000) 在一个取样长度lr内,最大轮廓峰高和最大轮廓谷深之和的高度如图1所示。

图1 参数R z示意图 这里R z的定义和GB/T3505-1983《表面粗糙度术语表面及其参数》中的定义已经完全不同。GB/T3505-1983中R z符号曾用于指示“不平度的十点高度”。正在使用中的一些表面粗糙度测量仪器大多只能测量以前的参数R z。因此,采用现行的技术文件和图样时必须小心慎重,因为用不同类型的仪器按不同的规定计算所取得的结果之间的差别,并不都是非常微小而可忽略的。 2.参数R max(DIN EN ISO 4287) 参数R max与参数R zi之间有些关系,因此首先介绍R zi的定义。R zi的定义为,在一个取样长度lr内最高峰和最低谷之间的垂直距离。 R max的定义为在评定长度lc内R zi的最大值(在DIN EN ISO 4288中,R max的符号为R z1max),其示意图如图2所示。 图2 参数R max示意图

表面粗糙度参数

第4章表面粗糙度 概述 在机械加工过程中,由于切削会留下切痕,切削过程中切屑分离时的塑性变形,工艺系统中的高频振动,刀具和已加工表面的磨擦等等原因,会使被加工零件的表面产生许多微小的峰谷,这些微小峰谷的高低程度和间距状况就称为表面粗糙度。 一、表面粗糙度的实质 表面粗糙度是一种微观的几何形状误差,通常按波距的大小分为:波距≤1mm的属表面粗糙度; 波距在1~10mm间的属表面波度; 波距>10mm的属于形状误差。 二、表面粗糙度对零件使用性能的影响 1.对摩擦和磨损的影响 一般地,表面越粗糙,则摩擦阻力越大,零件的磨损也越快。 2.对配合性能的影响 表面越粗糙,配合性能越容易改变,稳定性越差。 3. 对疲劳强度的影响 当零件承受交变载荷时,由于应力集中的影响,疲劳强度就会降低,表面越粗糙,越容易产生疲劳裂纹和破坏。

4.对接触刚度的影响 表面越粗糙,实际承载面积越小,接触刚度越低。 5.对耐腐蚀性的影响 表面越粗糙,越容易腐蚀生锈。 此外,表面粗糙度还影响结合的密封性,产品的外观,表面涂层的质量,表面的反射能力等等,所以要给予充分的重视。 表面粗糙度的评定 一.基本术语 1.轮廓滤波器把轮廓分成长波和短波成分的滤波器。 2.λ滤波器确定粗糙度与波纹度成分之间相交界限的滤波器。 3.取样长度用以判别具有表面粗糙度特征的一段基准线长度。 规定和选取取样长度的目的是为了限制和削弱表面波纹度对表面粗糙度测量结果的影响。推荐的取样长度值见表4-1。在取样 长度内一般应包含五个以上的轮廓峰和轮廓谷。 4.评定长度评定表面粗糙度时所必须的一段基准线长度。 为了充分合理地反映表面的特性,一般取ln =5l。 5.轮廓中线m 用以评定表面粗糙度值的基准线。

表面粗糙度参数总结

Summary of Surface Finish Parameters Table 1. Primary surface finish parameters.

Figure 1. Measurement of Average Roughness, Ra, and RMS Roughness, Rq. there being a surface point at a certain height. If one were to draw a line at a particular height the ADF would be proportional to the number of times the surface profile crosses the line. The Material Ratio Curve (also known as the Bearing Ratio Curve, Bearing Area Curve, or the Abbott-Firestone Curve) is the integral of the ADF from above the surface to the height of interest. This is the total percentage of material above a certain height.

Measurement of Material Ratio This measurement is also known as Bearing Ratio, and its symbol is t p . The Material ratio is usually defined at X% at a slice depth c. Depth c is measured from a reference. This reference can be defined as T the highest peak T a lower value that excludes outlying peaks (sometimes this is written as a reference %, which is the t p at the height C ref ) T the mean, with c being defined as above or below the mean. If you imagine slicing through the peaks on the surface at a particular depth, t p is the ratio of the total length of the flat “mesas” you would produce to the sampling length. This is illustrated in Figure 3. 1. If you grind to a depth c, t p is the percentage of the surface available to support a perfectly flat load 2. Ratio of lengths: Add up all lengths with material beneath them in the measurement length, L; divide the sum of these lengths by L to obtain the ratio. 3. Intersection of the line at height c with the Material Ratio Curve (see also Figure 2). References The following have additional information and more details: 1. Surface Metrology Guide , Precision Devices. Inc. 2. Surface Texture Parameters , Mahr 3. ASME B46.1 (1995) specification mean C ref C t p =19%

关于高效和小粗糙度的几种磨削方法

关于高效和小粗糙度的几种磨削方法 目前,磨削正朝着两个方向发展:—是高精度、小粗糙度磨削,二是高效磨削。 高精度、小粗糙度磨削的出现,可代替研磨加工。这样可节省工时和减轻劳动强度。高效磨削的出现,提高了生产率;特别是强力磨削,它可在铸、锻件毛坯上直接磨出合乎要求的零件,使粗、精加工工序合并在一个工序中完成,使生产率得到很大的提高。 一、高精度、小粗糙度磨削 前面已谈到:磨削表面微观不平度变大的主要原因,是磨床主轴振动和砂轮表面的磨粒切削刃高度不一致。这就是影响进行高精度、小粗糙度磨削的主要障碍。因此,需从下列两方面入手解决这个问题。 1.对砂轮的要求 实现高精度、小粗糙度磨削时,对砂轮表面状态的要求是:砂轮表面的磨粒应具有微刃性和等高性。 磨削时,磨粒在工件表面上只切下微细的切屑,同时在适当的磨削压力下,借助半钝状态的微刃与工件表面间产生的摩擦而起抛光作用来获得高精度和小 粗糙度的磨削表面。例如用小修整导程和小修整深度修整的较细粒度(60﹟一320﹟)的砂轮来磨削工件,能获得小粗糙度Rz0.1—0.2μm(▽12);若用更细的粒度(W14—W5)、树脂结合剂并加有石墨填料的砂轮,经过更精细地修整砂轮,在适当的磨削压力下,经过一定时间的磨削—抛光作用,则可获得Rz0.05μm(▽14)的表面—镜面。 2.对磨床的要求 进行高精度、小粗糙度磨削的磨床,其砂轮主轴应有高的回转精度;运转部件要求经过很好地动平衡;进给机构运动精度要高、灵敏和稳定,其中特别要求工作台在低速修整砂轮时无爬行现象,往复速度差不超过10%,这是位砂轮表面磨粒切削刃获得微刃性和等高性的基本要求。 其次还要求切削液供应充分,并需进行精细的过滤。 二、高效磨削 采用高效磨削可提高生产效率,扩大磨削加工范围。 1.高速磨削

磨削加工的方法

用砂轮或涂覆磨具以较高的线速度对工件表面进行加工的方法称为磨削加工。一般在磨床上进行。磨削加工可分为普通磨削、无心磨削、高效磨削、低粗糙度磨削和砂带磨削等。 一、普通磨削 (1)机床:普通磨床 (2)加工范围:外圆、内圆、锥面、平面 (3)按照砂轮粒度号和切削用量的不同,普通磨削可分为粗磨和精磨。粗磨的尺寸公差等级为IT8~IT7,表面粗糙度Ra值为0.8~0.4μm;精磨的尺寸公差等级为IT6~IT5,表面粗糙度Ra值为0.4~0.2μm。 1.磨外圆 (1)机床:普通外圆磨床、万能外圆磨床 (2)磨削方法:纵磨法和横磨法 纵磨法:加工精度高,Ra值较小,生产率低,广泛用于各种类型的生产中; 横磨法:加工精度低,Ra值较大,生产率高,只适用于大批量生产中磨削刚度较好、精度较低、长度较短的轴类零件上的外圆表面和成形面。

2.磨内圆(包括内锥面) (1)机床:内圆磨床、万能外圆磨床 (2)特点: ①由于磨内圆砂轮受孔径限制,切削速度难以达到磨外圆的速度; ②砂轮轴直径小,悬伸长,刚度差,易弯曲变形和振动,且只能采用较小的背吃刀量; ③砂轮与工件成内切圆接触,接触面积大,磨削热多,散热条件差,表面易烧伤; ④磨内圆比磨外圆生产率低,加工精度和表面质量难以控制。 3.磨平面 (1)机床:平面磨床 (2)加工方法:周磨法、端磨法 ①周磨法:加工精度高,表面粗糙度Ra值小,但生产率较低,多用于单件小批生产中,大批大量生产中亦可使用。 ②端磨法:生产率较高,但加工质量略差于周磨法,多用于大批大量生产中磨削精度要求不太高的平面。

(1)机床:无心磨床 (2)加工方法:纵磨法、横磨法 1.无心纵磨法 大轮为工作砂轮,起切削作用。小轮为导轮,无切削能力。两轮与托板构成V形定位面托住工件。由于导轮的轴线与砂轮轴线倾斜β角(β=1°~6°),v导分解成v工和v 进。v工带动工件旋转,v进带动工件轴向移动。为使导轮与工件直线接触,把导轮圆周表面的母线修整成双曲线。无心纵磨法主要用于大批量生产中磨削细长光滑轴、销钉、小套等零件的外圆。 2.无心横磨法 导轮的轴线与砂轮轴线平行,工件不作轴向移动。无心横磨法主要用于磨削带台肩而又较短的外圆、锥面和成形面等。

点磨削纹理特征及对表面粗糙度评定参数的影响

具有效、、柔效、柔效[ ]也完整具指标如所示此]也将会完整产别、效当别效考别虑时能再简为柱母般作场颈孔间相致这价]也将会完整产很微柔有效效观、有虑# 作者简介具貌以径产、观当观柔虑进给进+三矢到随进增三远此半床行见他时切深液产、观别[柔虑进逆进%乳维非式随进增三远此光廓进半床他仪 D # 第 P有测后考各有效、、试考步增三远此此长产如所示此根虑很据结果提取均据十夹据果象样区取域象区果提拟提利I区果域利象软产夹取象结果取均旋功利区提功区虑~据均1P有进夹据编考很结提编有效、、 孔知范围波条趋势近且似 抛 物 关 系 谷 艺 材 状 综 损 貌以径进决针应进切深液 产增三远此为柱作场通如过调此来进能再控制 、、效[、观虑 巩 要具亚蔡孔知范起G Y R j L 朱双且似状刘作进莹郭R 纪林等Z 孔知范W F K 关进刘作且似围波条 趋Q /R 常规外圆知范#通过点磨削几何学分析进建立了孔知范围波方向计算模型进分析了孔知范围波条趋势综损因素#根据外圆磨削试验加工工件表面的实际测量数值与点磨削纹理特征的模拟结果进分析了围波方向近且似抛物关系谷艺材势摩擦此条性状综损#结果表明进Q /围波方向状作双且似抛物关系谷艺材Q /进Z 垂直R 运过蔡关方向状剖似%进近R 且似抛物关材值等Z 最优围波方向K #关 键 词具亚蔡孔知范时孔知范W F K 关时围波方向时且似抛物关时系谷艺材 中图分L 号具TH 、、当编、 文献标志码具A 文章编号具、效效别2P效有考产有效、、虑效考2效[4考2效4 Characteristics of the Point Grinding Surface Texture and Its Effects on Evaluation Parameters of the Surface Roughness CH AO Cai 2xia ,Y AN G Sheng 2miao,XI U Shi 2chao 产旋功样据据均据十M区功样取提利功取均E提g利提区区果利提g &A结象据m取象利据提进夹据果象样区取域象区果提拟提利I区果域利象软进旋样区提软取提g 、、效[、观进 C样利提取编 C据果果区域p据提d利提g 取结象样据果具CHAO C取利2x利取进E 2m取利均具功样取据功取利x利取@、考P编功据m虑 Abstr act:T样区q结利功k 2p据利提象g果利提d利提g 利域m取利提均软结域区d 象据p果据功区域域域样取十象域编T 样区功样取果取功象区果利域象利功域据十象样区域结果十取功区象区x象结果区取果区d利十十区果区提象十果据m 象样取象据十象样区g区提区果取均功软均利提d果利功取均g果利提d利提g 十据果象样区果区取域据提象样取象象样区果区利域取I取果利取b均区据十p据利提象g果利提d利提g 取提g均区编B取域区d 据提象样区取提取均软域利域据十象样区g区据m区象果软据十p据利提象g果利提d利提g进象样区功取均功结均取象利据提m据d区均据十象样区p据利提象g果利提d利提g 象区x象结果区d利果区功象利据提利域b结利均象进取提d 象样区功样取果取功象区果利域象利功域据十象样区p据利提象g果利提d利提g 象区x象结果区取提d 利象域利提十均结区提功利提g 十取功象据果域取果区区xp均据果区d编M据果区据I区果进象样利域p取p区果取提取均软z区d 象样区区十十区功象域据十象样区象区x象结果区d利果区功象利据提据提象样区区I取均结取象利据提p取果取m区象区果域据十象样区域结果十取功区果据结g样提区域域取提d 象样区象果利b据均据g软功样取果取功象区果利域象利功域利提象区果m域据十象样区m区取域结果区d I取均结区据十象样区w据果k p果据功区域域区d b软功软均利提d果利功取均g果利提d利提g 取提d 域利m结均取象利据提果区域结均象域据十象样区p据利提象g果利提d利提g 象区x象结果区功样取果取功象区果利域象利功域编T 样区果区域结均象域域样据w 象样取象象样区w据果k域w利象样d利十十区果区提象象区x象结果区d利果区功象利据提域样取I区d利十十区果区提象区I取均结取象利据提p取果取m区象区果域据十象样区域结果十取功区果据结g样提区域域编T样区果区利域取提据p象利m取均象区x象结果区d利果区功象利据提取提g均区十据果象样区域结果十取功区果据结g样提区域域利提象样区p果据十利均区p区果p区提d利功结均取果象据象样区m据I利提g d利果区功象利据提编 Key words:q结利功k 2p据利提象g果利提d利提g时p据利提象g果利提d利提g 取提g均区域时象区x象结果区d利果区功象利据提时域结果十取功区果据结g样提区域域时区I取均结取象利据提p取果取m区象区果域 亚蔡孔知范产q结利功k 2p据利提象g果利提d利提g虑是郭德指很结提k区果公司R 、观观4试这发状新型高蔡知范技术进其技术条趋是使Y 薄层液硬知料纪林进并使纪林j 线Z 水平和竖直两个方向上通作双j 线形成一谷K 关进使纪林和回转L 作双且似形成波论上状 孔接触进从而获得较小状知范力和较低状知范温关进可知范狭窄沟槽势远曲率状回转形且似进并可间现抛精刘作作序并进具有高效率、高柔性状条孔[、]# 磨削加工表面完整性指标主要包括表面微观

粗糙度全参数解说

粗糙度参数解说 介绍 参数概述 表面纹理可由与一定的纹理特性相关的参数来量化。这些参数可按测量的特点类型,被分成几组类型。 它们是: Amplitude(幅值) Spacing(间距) Hybrid(混合) R&W(R+W) Aspheric(非球面) 曲线及相关参数 Rk 参数 影响表面粗糙度的数字评估是三个特性长度。 它们是: 取样长度,也被称为Cut-Off Length 评价长度,也被称为Assessment Length或Data Length 横向移动长度 另外,屏幕上的帮助工具,以一个容易阅读的Exploring Surface Texture(表面形貌浏览)文本描述,其主题详细包括了什么是表面形貌及为什么必需测量它。该文本包括用Form Talysurf仪器提供通常的表面形貌背景信息和测量仪器的特殊测针类型。它也给出了参数的有用信息:它们的来历和使用。对进一步更深的表面评论及其测量,可从Taylor Hobson的手册Precision 2中得到。 幅值参数 这些是测量在轮廓(Z轴)的垂直位移。 这类参数包括: 未滤波参数滤波的粗糙度参数滤波的波纹度参数

间距参数 这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。 这类参数包括 未滤波参数滤波的粗糙度参数滤波的波纹度参数 混合参数 指与表面不规则的幅值参数和间距参数都有关的参数(Z轴和X轴),或者规定了一个量,如面积或体积,被称作Hybrid(混合)参数。 这类参数包括: 未滤波参数滤波的粗糙度参数滤波的波纹度参数 曲线及相关参数 这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。 这类参数包括: 原始轮廓 轮廓高度幅值曲线 Pc Pmr Pmr(c) 滤波的粗糙度 轮廓高度幅值曲线 Rc Rmr Rmr(c)

低粗糙度磨削工艺原理

低粗糙度值磨削是一种严格而复杂的新工艺技术,它依靠精度高、性能优良的机床、砂轮的精密修整技术与一定的操作技能。我国从20世纪80年代初就开始推广镜面磨削,当时在普通外圆磨床上,用精密修整石墨砂轮达到镜面磨削要求。我国开发出的高精度半自动外圆磨床、高精度平面磨床等,在新型磨床上还配备有磨削指示仪等检测仪器,为发展低粗糙度值磨削提供了设备条件。 一、低粗糙度磨削机理 (一)微刃的切削作用 水性磨削液厂家“联诺化工”发现低粗糙度值磨削系采用较小的修整导程和修整进给量精细修整砂轮,使磨粒产生细微的破碎而产生很多等高微刃,磨削时,用很小的磨削用量进行磨削,在砂轮很多微刃精细切削和摩擦抛光作用下而形成低粗糙度值表面。 (二)微刃的等高性作用 砂轮经精细修整后,要求微刃在砂轮表面分布呈等高性,这些等高的微刃能从工件表面上切除极薄的余量,并能消除一些微量的缺陷和误差。磨削液厂家“联诺化工”发现为了达到等高性要求,除修整用量要小以外,机床的精度和震动等也有很大的影响。 (三)微刃的摩擦抛光作用 砂轮刚修整后得到的微刃比较锋利,切削作用强。磨削液厂家“联诺化工”发现随着磨削时间的增加,微刃逐渐被磨钝,这时微刃的等高性也进一步得到改善,切削作用减弱,而摩擦抛光作用增强。在磨削区高温作用下使金属软化,钝化的微刃在工件表面滑擦挤压,表面被碾平,从而使工件表面变得更光滑。 (四)微刃的过余量磨削 所谓过余量磨削就是磨削时的进给量与实际磨去的量不相等,实际磨去量小于进给量。磨削液厂家“联诺化工”发现使用 F600细粒度树脂加石墨的砂轮,其微刃等高性好,再加上石墨的润滑抛光作用,在过余量磨削下,经过多次反复磨削,使工件上留下的痕迹更趋于平滑,即形成镜面。 二、低粗糙度磨削砂轮的选择 (一)磨料的选择 磨钢件和铸铁件皆宜选刚玉类砂轮。磨削液厂家“联诺化工”发现通常磨铸铁件选用碳化硅磨料,但因碳化硅磨料本身质脆,易崩碎,修整后难以形成等高性好的微刃,而铸铁中含有石墨等夹杂物,易使微刃产生细微的破裂,破坏微刃的等高性。而刚玉类磨料韧性较好,能保持等高性微刃。在刚玉类磨料中,以白刚玉和铬刚玉应用较普遍;采用单晶刚玉效果较好,可提高砂轮耐用度。也有人选用白刚玉与绿碳化硅的混合磨料,用石墨作填料,可获得较低的表面粗糙度值。 (二)磨削液的选择 磨削液不同的磨削液对磨削效果影响很大,目前通用的乳化液含有大量矿物油和油性添加剂,稀释后呈水包油乳白色液体,它的比热容和导热系数小,在剧烈摩擦过程中很容易造成砂轮与工件间的粘附磨损和扩散磨损,使砂轮堵塞,磨削力增大,最后引起磨料过早破碎和脱落,使磨削比降低。因此,选用优良的磨削液对改善磨削性能有重要作用。可选用磨削液厂家“联诺化工”SCC750A切削液。SCC750A切削液选用特制的高性能极压添加剂、防锈剂等其它添加剂复配而成,与水混合时可形成稳定的透明浅黄色溶液。具有良好的极压润滑性、防锈性、冷却性、沉降性和清洗性。具有极强的抗微生物分解能力,在不同的水硬度条件下,仍可保持其稳定性,是新一代高性能的多用途的无泡磨削液

(完整word版)表面粗糙度符号及数值说明

表面粗糙度符号及其标注说明 粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必须借助放大镜等进行测量。它是由于零件加工过程中刀具与加工表面之间的摩擦、挤压以及加工时的高频振动等方面的原因造成的。表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性以及零件之间的配合都有着直接的影响。 粗糙度的评定常用轮廓算术平均偏差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。数值越小,零件的表面越光滑,数值越大零件的表面越粗糙。 1、轮廓算术平均偏差Ra 取样长度:取样长度是指具有粗糙度几何特征的一段长度,在取样长度内应该具有几个波峰和波谷。测量时可选5倍的取样长度作为测量长度进行测量。 Ra是指在取样长度内,轮廓偏距绝对值的算术平均值,可以表示为:

关于表面粗糙度的数值和表面特征、获得方法、应用举例请参见下表。 从上图中也可以看出,粗糙度参数的数值.基本上成倍数的关系。标注时应当选用这些数值,不能选用其他的数值。 2、轮廓最大高度Ry 3、轮廓不平度十点高度Rz

标注 2.1代号及意义 粗糙度代号可以分为:符号,粗糙度项目及数值。 常用标注参数是Ra, 标注Ra时Ra可以省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。 2.2 标注原则 1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。 2)、当零件的大部分表面具有相同的粗糙度要求时,对其中使用最多的一种,代(符)号,可统一注在图纸的右上角。并加注“其余”二字。 3)、在不同方向的表面上标注时,代号中的数字及符号的方向必须下图的规

磨削表面质量

磨削表面质量 1.粗糙度与波纹度 以统计学方法和实验分析证实,磨削表面粗糙度与磨削条件有关。要获得较小的粗糙度,砂轮等级要硬、磨粒尺寸要细、砂轮修整要细、砂轮速度要高、磨削深度要小,工件硬度要高、工件转速应低些,即磨粒的切削刃厚度应适当小些;在恒压力磨削时,压力要减小;用切削液可减少粗糙度3.1%,特别在磨削深度和工件速度较小时,效果较为显著。 磨削表面波纹来自磨削过程中的振动。磨削中有因磨床旋转部件不平衡而引起的强迫振动,有因强迫振动频率与系统固有频率相近而引起的低频共振,还有高频自激振动等,其中尤以高频自激振动为常见。为减小波纹度,必须减小或消除振动,主要措施有:严格控制磨床主轴的径向跳动;砂轮及其他高速旋转部件经过仔细平衡;保证磨床工作台慢进给时无爬行;提高磨床刚度,选择适宜的砂轮;磨削用量不过大等。 2.表面烧伤 磨削在花擦、刻划、切削工件过程中产生大量的切削热,使磨削表面的温度升的很高,金属表面层约10μm到千余微米处发生相变,其硬度与塑性均会发生变化。这种表层变质的现象称表面烧伤。高温磨削表面生成一种氧化膜,其颜色取决于磨削温度与表面变质层的深度。一般温度由低到高,烧伤颜色将依次为浅黄、黄、褐、紫、青等。 烧伤破坏了工件表面组织,影响使用性能和寿命。为减少烧伤,应采取减小热量产生和加速热量传出的措施。如选用较软、较疏松的砂轮,以便磨钝的磨粒脱落较快;减小ap;设法减小砂轮与工件的接触面积和接触时间,采用大气孔砂轮或表面开槽的砂轮;把切削液渗透进磨削区,生产中较多应用5%的皂化油加95%的乳化液。 3.残余应力 残余应力是指工件在去除外力、热源作用后,残余在工件内部的、保持工件内部各部分平衡的应力。磨削温度使金属表层组织中的残余奥氏体转变成回火马氏体,体积膨胀,里层残余拉应力,表层残余压应力;磨削导热性差的材料,表、里层温度相差较多,表层温度迅速升高又受切削液急速冷却,表层收缩受到里层牵制,结果里层产生残余压应力,表层产生残余拉应力;在垂直于磨削速度方向,由于磨粒挤压金属所引起的变形受两侧材料的约束,工件表面上存在着残余压应力。 磨削工件表层的残余应力就是这些应力所合成,其值有时最大可达1*10^9N/㎡,在离表面125μm深度减至0;通过精心细磨可减至(0.14~0.21)*10^9N/㎡,表面下50μm深处减至为0;通过精磨还可降低。 残余应力的出现,将降低弓箭的疲劳强度,缩短使用寿命。 造成较高残余应力的因素是:较低的工件速度、硬而钝的砂轮、干磨或水溶性乳化磨液磨削、较高的切入进给率及较高的砂轮线速度。 有效的润滑能够减少工件与砂轮接触的热输入,并减少对加工表面的热干扰,这是对残余应力控制的最主要方法。 4.磨削裂纹 在磨削中,当残余应力拆超过工件材料的强度极限时,工件表面就出现极浅裂纹,呈现网状或垂直于磨削方向;有时存在于表层之下;有时在研磨或使用过程中,由于去除了表面极薄的金属层后,残余应力失去平衡,导致形成微细裂纹,裂纹在交变载荷的作用下,会迅速扩大,并造成工件的破坏。