2,4-二硝基苯酚

合成2,4-二硝基苯酚的工作任务

1. 2,4-二硝基苯酚概述

2,4-二硝基苯酚是一种重要的化工中间体,主要用于制染料(特别是硫化染料)、苦味酸和显影剂、农药、植物生长调节剂等。本品属爆炸品,易燃,有毒。

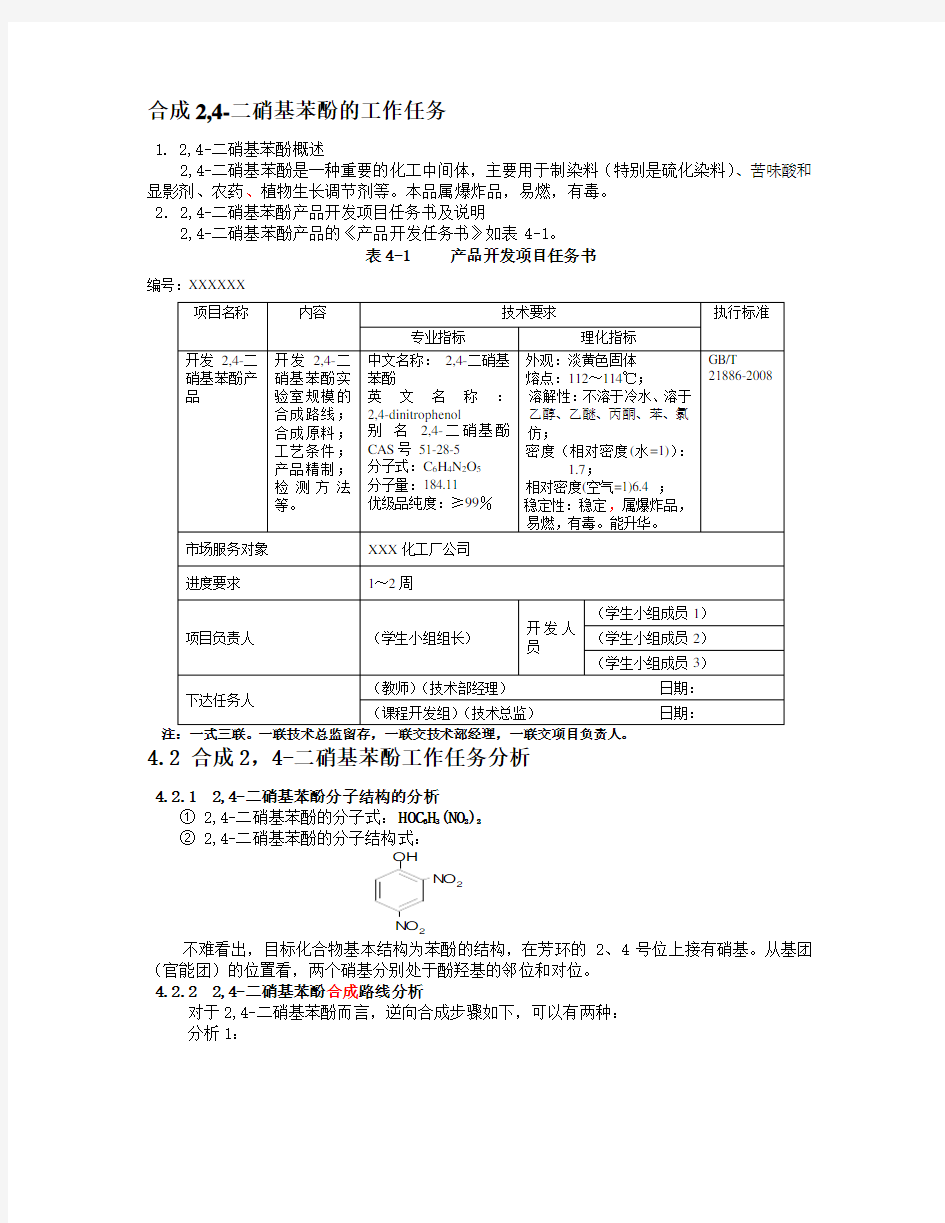

2.2,4-二硝基苯酚产品开发项目任务书及说明

2,4-二硝基苯酚产品的《产品开发任务书》如表4-1。

表4-1 产品开发项目任务书

编号:XXXXXX

4.2 合成2,4-二硝基苯酚工作任务分析

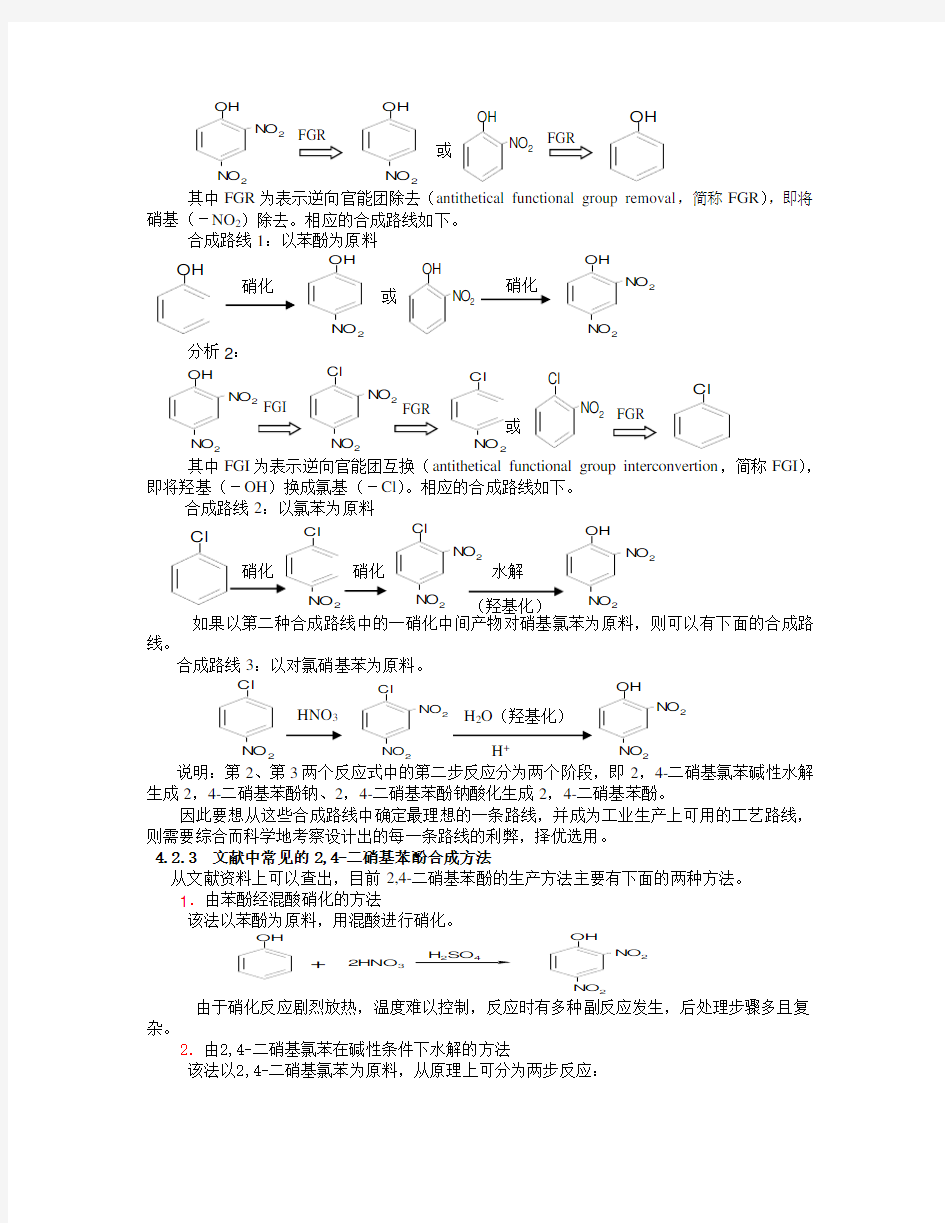

4.2.1 2,4-二硝基苯酚分子结构的分析

① 2,4-二硝基苯酚的分子式:HOC6H3(NO2)2

② 2,4-二硝基苯酚的分子结构式:

OH

NO

2NO

2

不难看出,目标化合物基本结构为苯酚的结构,在芳环的2、4号位上接有硝基。从基团(官能团)的位置看,两个硝基分别处于酚羟基的邻位和对位。

4.2.2 2,4-二硝基苯酚合成路线分析

对于2,4-二硝基苯酚而言,逆向合成步骤如下,可以有两种:

分析1:

OH

NO

2NO

2

OH

NO

2

OH

NO

2

OH

其中FGR为表示逆向官能团除去(antithetical functional group removal,简称FGR),即将硝基(-NO2)除去。相应的合成路线如下。

合成路线1:以苯酚为原料

OH

OH

NO

2OH

NO

2

OH

NO

2

NO

2

分析2:OH

NO

2NO

2

NO

2

NO

2

Cl

NO

2

Cl

NO

2

Cl

Cl

其中FGI为表示逆向官能团互换(antithetical functional group interconvertion,简称FGI),即将羟基(-OH)换成氯基(-Cl)。相应的合成路线如下。

合成路线2:以氯苯为原料

NO

2

Cl

2

NO

2

如果以第二种合成路线中的一硝化中间产物对硝基氯苯为原料,则可以有下面的合成路线。

合成路线3:以对氯硝基苯为原料。

NO

2

Cl

NO

2

NO

2

Cl OH

NO

2

NO

2

说明:第2、第3两个反应式中的第二步反应分为两个阶段,即2,4-二硝基氯苯碱性水解生成2,4-二硝基苯酚钠、2,4-二硝基苯酚钠酸化生成2,4-二硝基苯酚。

因此要想从这些合成路线中确定最理想的一条路线,并成为工业生产上可用的工艺路线,则需要综合而科学地考察设计出的每一条路线的利弊,择优选用。

4.2.3 文献中常见的2,4-二硝基苯酚合成方法

从文献资料上可以查出,目前2,4-二硝基苯酚的生产方法主要有下面的两种方法。

1.由苯酚经混酸硝化的方法

该法以苯酚为原料,用混酸进行硝化。

OH

+2HNO3

OH

NO

2

NO

2

24

由于硝化反应剧烈放热,温度难以控制,反应时有多种副反应发生,后处理步骤多且复杂。

2.由2,4-二硝基氯苯在碱性条件下水解的方法

该法以2,4-二硝基氯苯为原料,从原理上可分为两步反应:

或

硝化硝化

或

或

FGI FGR

硝化

HNO3H

2

O(羟基化)

H+

(1)水解反应

2,4-二硝基氯苯

(2)酸化反应

该法没有副反应,与第一种方法相比,后处理比较简单、反应条件温和、放热量小、转化率高。

此法生产的原料为2,4-二硝基氯苯,相应2,4-二硝基氯苯的生产工艺,按原料不同,可分为以下两种:

(1)以氯苯为原料硝化合成2,4-二硝基氯苯

Cl

+HNO

3

2

NO

2NO

2

Cl

(2)以硝基氯苯为原料硝化合成2,4-二硝基氯苯。

Cl

+HNO

3

NO

2NO

2

Cl

2

因此,在合成2,4-二硝基苯酚时究竟采用什么工艺路线,只能根据各种实际情况进行综合考察。下面我们将从第二条合成路线出发,将合成过程中需要考虑的各种因素进行剖析,形成相对合适的合成方案,并按此方案进行合成来实际检验方案的可行性。假如采用其他的合成路线,请同学们沿此思路自己剖析,应该不难找出合适的合成的方案。

4.2.4 2,4-二硝基苯酚合成过程各单元反应及其控制分析

以第二条合成路线为例,即以氯苯为原料,经硝化、水解合成2,4-二硝基苯酚,不难看出,硝化和羟基化反应是合成过程实施的关键反应。因此要合成出2,4-二硝基苯酚,关键就在于做好硝化反应、羟基化反应(水解反应)。故我们首先必须对硝化反应及羟基化反应过程的情况作详细了解。

4.2.4.1 氯苯的硝化反应过程及其控制分析

1.硝化反应及硝化试剂

(1)硝化反应

将硝基引入有机化合物分子中的反应称为硝化反应。硝化反应是极其重要的单元反应。在硝化反应中,硝基往往取代有机化合物中的氢原子而生成硝基化合物:

ArH十HNO3一ArNO2十H2O

除氢原子之外,有机化合物分子中的卤素、磺基、酰基和羧基等也可以被硝基所取代。随着与氢或其他被取代基因相连接的原子不同,硝化后的产物可有C-硝基、N-硝基和O-硝基化合物。硝化反应是包括范围极广的有机反应。芳烃、烷烃、烯烃以及它们的胺、酞胺、醇等衍生物都可以在适当的条件下进行硝化。

引入硝基的目的大体可以归纳为:

①作为制备氨基化合物的一条重要途径;

②利用硝基的极性,使芳环上的其他取代基活化进行;

③在染料合成中,利用硝基的极性,加深染料的颜色。有些硝基化合物可作为烈性炸药。

(2)硝化反应试剂

工业上常见的硝化试剂有各种浓度的硝酸、混酸、硝酸盐和过量硫酸、硝酸与乙酸或乙酸酐的混合物等。

通常的浓硝酸是具有最高共沸点的HNO 3和水的混合物,沸点为120.5℃,含68%的HNO 3,其硝化能力不是很强。浓硝酸主要应用于芳烃化合物的硝化。由于反应中生成的水使硝酸浓度降低,故往往要用过量很多倍的硝酸,且硝峻浓度降低,不仅减缓硝化反应速度,而且使氧化反应显著增加。目前仅用于少数硝基化合物的制备。

混酸是浓硝酸与浓硫酸的混合物,常用的比例为1∶3(质量比),具有硝化能力强,硝酸的利用率高和副反应少的特点,它已成为工业上应用最广泛的硝化剂,特别适合于芳烃的硝化。混酸硝化的特点是:硝化能力强,反应速率快,生产能力高;硝酸用量接近于理论用量,几乎全被利用;硫酸的热容量大,可使硝化反应平稳进行;浓硫酸可以溶解多数有机物,以增加有机物与硝酸的接触,使硝化反应易于进行;混酸对铁的腐蚀性小,可采用普通碳钢或铸铁作为反应器,不过对于连续化装置则需采用不锈钢材质。混酸硝化反应的缺点是酸度大,对某些芳香族化合物的溶解性差,从而影响硝化结果。

硝酸钾(钠)各和硫酸作用可产生硝酸和硫酸盐,它的硝化能力相当于混酸。硝酸和乙酐的混合物也是一种常用的优良硝化剂,乙酐对有机物有良好的溶解度,作为去水剂十分有效,而且酸度小,所以特别适用于易被氧化或易为混酸所分解的芳香烃的硝化反应。此外,硝酸与三氟化硼、氟化氢或硝酸汞等组成的混合物也可作为硝化剂。

本情境可选择混酸作为硝化试剂。

2.硝化反应机理

硝化是典型的亲电取代反应。近代研究普遍认为,参加硝化反应的亲电活泼质点是硝酰正

离子(NO 2+)。通常,硝化剂离解能力越大(即产生NO 2+的能力越大),则硝化能力越强。使用混酸作硝化剂时,有如下反应。

HNO 3 + 2H 2SO 4 NO 2+ + H 3O + + 2HSO 4-

π-配合物 σ-配合物

反应的第一步是硝化剂的离解,产生硝酰正离子NO 2+;第二步是亲电活泼质点NO 2+向芳环上电子云密度较高的碳原子进攻,首先形成π-配合物,而后转变成σ-配合物,这是慢的一步;第三步σ-配合物脱去一个质子,形成稳定的硝基化合物,这一步是很快的。其中形成σ-配合物是硝化反应速率的控制步骤。

二硝化的反应机理与一硝化反应机理类似。

3.硝化反应动力学

非均相硝化反应主要在两相的界面处或酸相个进行,在有机相中反应极少 (<0.001%),可以忽略。近些年来,通过对芳烃类在不同条件下进行非均相硝化反应动力学的研究,认为可将非均相硝化反应分为三种类型:缓慢型、快速型和瞬间型。

(1)缓慢型。也称动力学型。化学反应的速度是整个反应的控制阶段.这是由于在相界面上反应的数量远远少于芳烃扩散到酸相个发生反应的数量,甲苯在62.4%~66.6%H 2SO 4中的硝化属于这种类型,其动力学方程如下:

a a T HNO k R ]][[3=

式中 R a 一一单位体积的反应速度,mol ·L -1·s -1;

k ——均相反应的反应速度常数,L ·mol -1·s -1

[HNO 3],[T]a ——硝酸浓度和酸相中的甲苯浓度,mo l ·L -1。

(2)快速型。也称慢速传质型。其特征是反应主要在酸膜中或两相的边界层上进行,反应速度受传质控制。甲苯在66.6%~71.6%H 2SO 4中硝化属于这种类型,其动力学方程如下:

a a T aK R ][= 式中 a ——单位酸相容积的交界面积,cm 2;

K ——总传质系数,cm ·s -1。

(3)瞬间型:亦称快速传质型。其特征是反应速度快,以致于使处于液相中的反应物不能在同一区域共存,即反应在两相界面上发生。甲苯在71.6%~77.4%H 2SO 4中硝化时属于这种类型,其动力学方程式与传质和化学反应速度有关。

a a T HNO Dk a R ][][3

式中 D ——甲苯在酸相中的扩散系数,cm 2·s -1。

图4-1是根据动力学实验数据按甲苯-硝化的初始反应度对lgk 作图得到的曲线。甲苯在混酸中硝化,硫酸浓度因不断被生成的水稀释,因而对于每一个硝化过程来说,在变化到不同阶段可以属于不同的动力学类型。

图4-1 在无挡板容器中甲苯的初始反应速度与lgk 的变化关系(25℃,2500r/min)

4.影响硝化反应的因素

芳烃的硝化反应不仅与芳烃的化学结构、混酸的反应性质有关,而且还与传质的影响、反应的温度、物料配比、加料方式等因素有关。了解和掌握上述因素对硝化反应的影响,将有助于控制反应,使其顺利进行,得到理想的结果。

(1)被硝化物氯苯的反应性质

氯苯为无色透明液体,具有不愉快的苦杏仁味,熔点:-45.2℃,沸点:132.2℃, 相对密度(水=1):1.10。

从反应的机理看,硝化反应是亲电取代反应,被硝化物分子(苯环)结构上电子云密度增加对亲电反应有利,即越有利于硝化反应的进行;反之,对硝化反应不利。由于氯苯中氯原子的电负性较大,苯环上引入氯原子后可使苯环钝化,会导致硝化反应速率降低。

氯苯一硝化后,由于硝基是强烈的钝化基团,使得苯环的亲核活性显著下降,故氯苯二硝化较一硝化困难。同理,氯苯的三硝化比二硝化更困难。

由于芳环上的卤素为邻、对位定位基,故氯苯的一硝化产品几乎都是邻、对位异构体,二硝化的产品几乎全部为2,4-二硝基物。

(2)混酸的影响

①混酸的反应性质

根据酸碱质子理论,硫酸和硝酸相混合时,硫酸起酸的作用,硝酸起碱的作用,其平衡反应式为:

H 2SO 4 十HNO 3HSO 4- 十H 2NO 3+

H 2NO 3+H 2O 十NO 2+

H 2O 十H 2SO 4H 3O + 十 HSO 4-

总的反应式为:

2H 2SO 4十HNO 3H 3O + 十NO 2+ 十 2HSO 4-

因此在硝酸中加入强质子酸(例如硫酸)可以大大提高其硝化能力。在硫酸中加水,对生成

NO 2+正离子不利。因加入水后会促使H 2SO 4产生HSO 4-离子及水合质子H 3O +,HSO 4-和H 3O +

都会抑制NO 2+正离子的生成。

实验表明,在混酸中硫酸浓度增高,有利于NO 2+的离解。硫酸浓度在75%-85%时,NO 2+离子浓度很低,当硫酸浓度增高至89%或更高时,硝酸全部离解为NO 2+离子,从而硝化能力增强。参见表4-2。

表4-2 由硝酸和硫酸配成混酸中NO 2+的含量

硝酸、硫酸和水的三元体系作硝化剂时,其NO 2+

含量可用一个三角坐标图来表示。如图4-2

所示。 图4-2 NO 2+含量三元相图(单位:mol/1000g 溶液)

由图可见,随着混酸中水的含量的增加,NO 2+的浓度逐渐下降,代表NO 2+可测出极限的曲

线与可发生硝化反应所需要混酸组成极限的曲线基本重合。

②混酸硝化能力的表示

i 硫酸的脱水值

简称脱水值,常用D .V .S 表示(即Dehydrating value of Sulfuric Acid 的缩写),指硝化终了时,废酸中硫酸和水的计算质量之比。即

脱水值与硝酸比有关。所谓硝酸比是指硝酸与被硝化物的物质的量之比。当已知混酸的组成和

硝酸比时,脱水值的计算公式可推导如下。

设S 和N 分别表示混酸中硫酸和硝酸的质量分数。φ表示硝酸比。若以100份混酸为计算基准,则

混酸中的水=100-S —N

反应生成的水=

??N N ?=?726318 ?N S S S V D ?+

--=??7)100(

当φ=1时,即硝酸的量等于理论用量时,上式可简化为

N S S S V D 7

100--=

?? 如果脱水值大,表示硝化能力强,适用于难硝化的物质,反之亦然。

ii 废酸计算浓度

也称硝化活性因数,常用符号F.N.A 表示(即Factor of Nitration Activity 的缩写)。指混酸硝化终了时,废酸中硫酸的计算浓度。若以100份混酸为计算基准.则当φ=l 时, 反应生成的水=N N 726318=? 废酸量=N N N 7510072100-=+- N

S N S

A N F -=?-=??14014010075100 (4.1) 或 A N F N S ???-=140

140 当φ=1时,可得出D.V .S 与F.N.A 的互换关系式:

或

由(4.1)知,当F.N.A 和D.V .S 为常数,S 和N 为变数时,该式是一个直线方程。这表明满足相同废酸浓度的混酸组成是多种多样的,其实真正具有实际意义的混酸组成,仅是直线中的一小段而已。例如表4-3列出的三种混酸组成.F.N.A 和D.V .S 值均相同。

表4-3 氯苯一硝化时采用三种不同混酸的计算数据

选样第一种混酸时硫酸用量最省,但是相比太小,而且在开始阶段反应过于激烈,容易发

生多硝化和其他副反应;选择第三种混酸则生产能力低,废酸量大;因此只有实用价值的是第二种混酸。

实际生产中,对每一个被硝化对象,其适宜的D.V .S 值或F.N.A 值都由实验得出,一些重要硝化过程所用技术数据可查有关文献手册得到。

(3)传质的影响

由于氯苯与混酸不相容,反应体系是非均相体系。非均相体系的反应速率往往受到相介面传质速率的影响较大,而传质速率与两相界面的大小和反应物向界面的扩散速率以及产物离开反应界面的速率密切相关。良好的搅拌装置能提高传质与传热效率,保证硝化反应的顺利进行。工业上,搅拌器的转速是根据硝化釜的容积(1~4m 3)或直径(0.5~2 m 3)大小而定,一般要求是100~400r/min ;对于环式或泵式硝化器,其转速一般为2000~3000r/min 。在硝化初期,由于酸相与有机相的密度相差悬殊,加上反应开始阶段反应最剧烈,放热量最大,尤其需要强烈的搅拌。

在间歇硝化过程中,反应的开始阶段,特别是加料阶段,因故中断搅拌会使两相很快分层,大量活泼的硝化剂在酸相中积累,一旦搅拌再次启动,就会突然发生剧烈反应,瞬间放出大量

的热量,使温度失控引起事故。因此一旦停止搅拌,加料也必须停止。

(4)温度的影响

温度是控制化学反应的十分重要条件,一般情况下,升高温度可加快反应的进行,降低温度可以降低反应速率。反应活性较高的化合物可以在较低的温度下进行硝化反应,而活性不高的化合物则需在较高的温度下进行硝化反应。但硝化温度较高时,往往会造成一些副反应的反应速率也大大加快,如在硝化时,氧化、多硝化、硝基置换其它官能团的副反应也随之增加,所以通常硝化反应要在较低温度下进行。由于一硝化后,硝基为吸电子基团,可使苯环钝化,因此二硝化温度通常要比一硝化反应温度高;依此类推,引入的硝基个数越多,硝化温度逐渐增高。对于易硝化和易被氧化的活泼芳烃如芳胺、N-酰基芳胺、酚类、酚醚等可在低温硝化(-10~90℃);而对于含有硝基或磺基的芳香族化合物因比较稳定,较难硝化,所以硝化温度比较高(30~120℃)。另外,反应温度的改变还可影响硝化产物异构体的比例。

非均相系统的硝化,当升高温度时,混合液粘度降低、界面张力减小,扩散系数增高,被硝化物和产物在酸相中的溶解度增加,由HNO3离解成NO2+的量增多,硝化反应速率常数增大。有文献提出,温度每升高10℃,反应速率常数的增加为原来的3倍。硝化反应是强烈的放热反应,温度升高,反应速率加快,放出的热量也增大,如不及时移出,势必又会使反应温度迅速上升(俗称“飞温”),引起更多副反应,还使硝酸分解产生大量红棕色的二氧化氮气体,轻则冲料,重则发生爆炸,因此温度要严格控制在规定的范围内。

在选择具体硝化反应的温度时,如果文献上已经有此反应的资料,则可参考文献上的反应温度;如果没有现成的资料,则可以参照结构类似物的反应温度,然后再进行适当的校正。资料表明,氯苯一硝化的温度在40℃左右,二硝化的温度则需要达到100~105℃。

(5)相比与硝酸比

相比是指混酸与被硝化物的质量比,有时也称为酸油比。适宜的相比是硝化反应的顺利进行的保证,同时对减少硝化副产物的生成往往是有利的;但相比过大又会使设备生产能力下降及废酸量增加,反而对生产不利。

硝酸比是硝酸和被硝化物的摩尔比。对于一硝化反应,理论上硝酸和被硝化物是等摩尔的,但实际上硝酸的用量往往往高于理论量。一般采用混酸为硝化剂时,易硝化的物质硝酸过量1%~5%,难硝化的物质需过量10%~20%或更多。

(6)硝化反应的加料方式

以混酸为硝化剂的硝化加料方式一般有正加法、反加法、并加法三种加料方式:

①正加法是将混酸逐渐加入到被硝化物中,其优点是反应比较缓和,可避免多硝化;缺点是反应速率比较慢。此法常用于被硝化物易硝化的过程。

②反加法是将被硝化物逐渐加入到混酸中,其优点是在反应过程中始终保持过量的硝酸与不足量的被硝化物,反应速率快。这种加料方式适用于制备多硝基化合物和难硝化的过程。

③并加法是将被硝化物与混酸按一定的比例同时加入到硝化反应器,常用于连续硝化的过程。

由于氯苯硝化的反应活性稍弱,最终产物为二硝基化合物,因此加料方式可以采用反加法,即将氯苯逐渐加入混酸中。

(7)硝化的副反应

由于被硝化物的性质不同,以及反应条件的选择或操作不当,还可能发生副反应。最常见的副反应有多硝化、氧化、生成有色配合物,另外还有脱烷基、置换、脱羧、开环和聚合等。在所有的副反应中,影响最大的是氧化副反应,常表现为生成一定量的硝基酚。

烷基苯硝化时,硝化液颜色常常会发黑发暗,特别是在接近硝化终点时,更容易出现这种现象。这是由于烷基苯与亚硝基、硫酸形成配合物的缘故。出现这种配合物往往是由于硝化过程中硝酸用量不足所致。一旦形成,在45~55℃以下及时补加一些硝酸就能将其破坏;但当温度高于65℃时,配合物就会自动产生沸腾,使温度上升到85~90℃,此时即使再补加硝酸也难以挽救,生成深褐色的树脂状物。

配合物的形式与已有取代基的结构、个数、位置等因素有关。一般不带任何取代基的苯不

易形成配合物,带有吸电子基的苯衍生物次之,带有烷基的苯系芳香烃最容易发生这一反应,而取代基的链越长,越容易形成这种配合物。

许多副反应的发生还与反应体系中存在的氮的氧化物有关,因此,必须设法减少硝化剂中氮的氧化物,严格控制反应条件,防止硝酸分解,避免或减少副反应的发生。

5.硝化反应的监控分析

(1)反应体系的构建要点

①由于氯苯与硝酸不相容,反应体系为非均相体系,为了更好地将物料混合,反应器需要配置良好的搅拌;

②由于采用反加法进行加料操作,体系还需配有合适的加料装置,如恒压加样器(或加液漏斗),操作时先将混酸加入反应器中,氯苯由加样器逐渐加入。

③硝化时体系需要较好地控制反应温度,由于硝化反应放热,过高的温度会造成硝酸的分解,因此可以选择水浴或油浴加热装置(如二硝化时由于反应温度接近于水的沸点,通常应改用油浴加热)。为防止氯苯在较高温度下从体系中挥发出气,反应体系需要配有回流装置。但反应体系对水分的要求不高,普通回流装置即可满足要求。

(2)硝化反应的控制策略

一硝化时,可以采用反加法加料。由于一硝化反应所需的温度较低,硝化反是放热反应,开始加料时反应体系中硝酸过量较多,为控制反应温度相对平稳,所以开始加入氯苯的速度要相对慢一些,以利于热量散发,而加料后期,由于硝酸的消耗,氯苯加料速度则可以相对快一些。

因二硝化反应所需的温度较高,应尽量控制一硝化反应完成后再进行二硝化反应,这样可以更加平稳地控制反应,防止过多的副反应发生。

由于二硝化仍然是放热反应,如果反应时温度过高,则会导致硝酸分解,因此二硝化反应时应尽量避免造成硝酸的分解。特别是在二硝化反应初期,因反应体系中硝酸浓度相对较高,为防止硝酸的分解,应控制反应首先在相对较低的温度下进行,随着反应的进行,再逐渐升高温度。起始反应温度通常较正常反应温度低5~10℃。

整个硝化反应过程中,反应体系应保持高速搅拌状态。

(3)硝化反应进程及终点的监控

以一硝化反应的TLC法跟踪为例,当氯苯加完,随着反应的进行,由于混酸过量,氯苯的浓度逐渐下降,通过薄板点样层析后观察(展开剂可选石加醚/乙酸乙酯体系,可根据Rf值调节两者比例),可以很方便地发现反应液中氯苯的“点”逐渐消失。当层析板上氯苯的“点”消失时即为一硝化反应的终点。同样可以采用TLC法对二硝化反应进行跟踪。

4.2.4.2 2,4-二硝基氯苯水解反应(羟基化反应)及其控制分析

1.芳香族卤化物的水解机理及特点

芳香族卤化物的水解是芳环上的亲核取代反应。以氯苯为例,因为氯原子电负性很大,与氯原子相连的芳环碳原子带有部分正电荷,水解时受到羟基氧负离子的亲核进攻,形成过渡状态,然后氯原子离去得到产物。

由于芳环为共轭体系,能将碳原子上电荷分散到其他碳原子上,故与卤原子相连的碳原子亲电性不太高,水解需要较为苛刻的条件,例如氯苯水解需要在高温高压及催化剂存在下才能进行。但当芳环上卤原子的邻位或对位接有强吸电子基团(如硝基)时,在吸电子基团的诱导下,苯环上与氯原子相连的碳原子上的电子云密度显著降低,使氯基的水解较易进行。

2.影响水解反应的因素

2,4-二硝基氯苯的水解反应不仅与2,4-二硝基氯苯的反应性质、碱的性质与用量有关,而且还与传质的影响、反应的温度等因素有关。

(1)2,4-二硝基氯苯的反应性质

2,4-二硝基氯苯为淡黄色或黄棕色针状结晶,有苦杏仁味;熔点为53.4℃,沸点为315℃;溶解性:不溶于水,易溶于乙醇、乙醚;密度:相对密度(水=1)1.69,相对密度(空气=1)6.98;稳定性:稳定;危险标记:15(有害品,远离食品)。

由于芳环上卤原子的邻位、对位均接有强吸电子基团(硝基),由于硝基的诱导下,苯环上与氯原子相连的碳原子上的电子云密度显著降低,因此2,4-二硝基氯苯较易水解,只需稍微过量的NaOH溶液和比较温和的反应条件,即可发生水解。

(2)碱及用量

最常用的碱是苛性钠。理论上,1mol卤化物水解需要2mol碱,但实际上碱的用量要略过量。由于碱为固体,为了提高反应速率,通常需要将碱配成溶液进行反应。

(3)传质的影响

2,4-二硝基氯苯不溶于水,碱性条件下水解时反应体系为非均相体系,传质的影响相对较为显著。良好的搅拌有利于增加溶解有苛性碱的水相与有机相的接触面积,有利于两相间传质的进行,对水解反应是有利的。

(4)水解的温度和压力

资料表明,2,4-二硝基氯苯只需在常压、温度90~100℃即可发生水解。温度低于90℃,水解反应不完全。温度过高,会造成2,4-二硝基氯苯的分解。

3.水解反应的监控分析

(1)水解反应体系的构建要点

①2,4-二硝基氯苯不溶于水,体系为非均相体系,为了提高传质、传热速率,反应体系必须有良好的搅拌;

②由于体系的温度接近于水的沸点,体系必须有适当的加热装置;同时为避免反应过程中水的损耗,体系要配备回流装置;

③在碱的加料方式上可以通过加样器加入,也可以考虑由回流口加入。

(2)水解反应的控制策略

由于水解反应的产物NaCl、2,4-二硝基苯酚均溶于热水,因此水解时加水量应适当放大,确保产物不以固体形式析出。加入水的量应与加入碱液而带入的水量一起计算总量。但加水量也不能过大,否则会造成碱浓度过稀,对水解反应不利。碱的浓度一般在30%左右。

由于过量过浓的碱可能引起副反应,宜将碱液逐渐加入2,4-二硝氯苯中。由于2,4-二硝基苯酚能升华,故水解时碱的加入速度不能太慢,应控制加入速度应该与水解反应速度相当,使得生成的酚全部转化为酚钠而溶于水中,并略过量以保证水解速度。加料过程,控制水解pH在14左右。水解反应为吸热反应,高温对反应有利。另外,水解过程应充分搅拌。

(3)水解反应终点的控制

由于在反应温度下反应物硝基氯苯为油状液体,不溶于水,而水解产物能溶于水,故当反应物(油状物)消失时就达到反应的终点。

有资料表明,反应终点也可用气相色谱法或酸度计法控制。若用酸度计法控制时,终点pH 值为13.17~13.47,在滴加碱液过程中,反应不完全,pH一直大于终点之pH值,当滴完碱液,随着反应的进行,pH值逐渐变小,最后恒定在13.17~13.47内的某一值,再继续反应60分钟,水解反应完全。整个水解反应时间为 2小时较合适。

4.2.4.3 2,4-二硝基酚钠盐的酸化反应分析

水解结束时,产物以酚盐的形式存在,为了得到目的产物(2,4-二硝基苯酚),必须将酚盐进行酸化。反应式如下:

NO 2OH

+

NO 2ONa

+HCl NaCl NO 2NO 2

酸化时采用的酸一般为浓盐酸,这是因为:其一,浓盐酸带入的水较少;其二,过量的浓盐酸也可以HCl 的形式挥发出去,有利于提高2,4-二硝基苯酚的纯度。

由于2,4-二硝基苯酚在冷水中的溶解度较低,酸化后将会以结晶的形式析出,因而可以很方便地进行分离。

4.2.4.4 各单元反应之间的衔接

多步反应之间由于下一步反应采用的上一步反应的产物,因此存在反应衔接的问题。如果上一步反应的产物有足够高的纯度,或者粗产物中的杂质对下一步反应影响不大时,便可以直接用于下一步反应。

文献表明,采用混酸硝化的氯苯二硝化反应的收率较高,产物纯度也很高,但由于粗产物中可能含有较少量的混酸,如果直接将此粗产物用于下一步水解反应,则这部分酸会造成碱的损耗,对水解反应不利,因此二硝化产物要经除酸处理。

4.3 2,4-二硝基苯酚合成方法的选用

4.3.1 2,4-二硝基苯酚合成原理

本项目以氯苯为原料,采用混酸硝化,经过分离后得到相对较为纯净的2,4-二硝基氯苯,然后将生成的2,4-二硝基氯苯在常压下,碱液中进行水解,然后酸化即可得到产物。反应式如下:

Cl +

HNO 3NO 2NO 2Cl

2H 2SO 4 NO 2

Cl

+NaOH 10%水溶液℃

NO 2ONa +NaCl NO 2NO 2+H 2O 2 NO 2OH

+

NO 2ONa

+HCl NaCl NO 2NO 2 4.3.2 2,4-二硝基苯酚的合成工艺条件

经过上面的分析,相应的硝化、水解(及酸化)反应的条件如下:

1.硝化反应

(1)物料配比(mol 比)

n (HNO 3)∶n (C 6H 5Cl )≈2.2∶1

(2)反应温度

一硝化:40℃~50℃左右;二硝化:90℃~105℃

(3)压力:常压

(4)搅拌:快速

2.水解反应

(1)物料配比(mol 比)

水解 n(NaOH)∶n(ClC6H3(NO2)2)≈2.2∶1

酸化 n(HCl)∶n(NaOC6H3(NO2)2)≈1∶1(实际操作中用酸调至弱酸性,用pH试纸测试)(2)反应温度:95℃~100℃

(3)压力:常压;

(4)搅拌:良好。

3.酸化

(1)温度:常温;

(2)压力:常压;

(3)搅拌:良好。

4.3.3 2,4-二硝基苯酚合成装置

硝化及水解反应可以共用一套反应装置,参考图如图4-3(图中温度计插口未标出):

图4-3 2,4-二硝基苯酚合成反应装置图

装置由四口烧瓶、搅拌器、加样器(即加液漏斗)、冷凝管、铁架台、恒温水浴(水解时可以换成电热煲或油浴)组成。四口烧瓶是发生反应的部位,搅拌由烧瓶正中的瓶口插入,采用机械搅拌。恒压加样器与回流冷凝管分别插在烧瓶的两侧的瓶口。温度计插在温度计专用插口上(该插口还可用于反应过程中及反应终点时进行取样)。

采用四口反应瓶是因为在反应的同时还需要进行搅拌、加样、测温以及回流;由于硝化反应为强放热反应,反应过程中应将反应热移出,以控制硝化反应温度,故硝化过程加温设备选用恒温水浴更为合适(如果用电热煲不仅不能将反应热移除,难以稳定地控制反应温度,而且在硝化时特别容易产生“飞温”)。因为反应体系对水的要求不严,采用普通的回流装置即可。

有关装置要领的安装参见附录。

4.4 2,4-二硝基苯酚合成反应产物分离、精制、检测方法

4.4.1 硝化反应结束的后处理及产物的分离

1.硝化反应结束后体系的组成及其状态

氯苯的硝化反应结束后产物的组成主要是2,4-二硝基氯苯、过量的混酸、水(反应生成)及副产物等。由于酸性水相与有机相两相不相容,故体系分层(上层为油相,下层为酸相),为非均相混合体系。其中二硝化产物主要分布在油相中。由于酸相(浓硫酸)能溶解部分有机物,故酸相中也有一定的产物分布。

2.硝化产物的分离策略

硝化产物的分离主要是利用硝化产物与废酸密度相差大和可分层的原理进行。必须指出,多数硝化产物在浓硫酸中有一定的溶解度,并且随硫酸浓度的加大而提高。为了减少有机物在酸相的溶解,往往加入适量的水稀释废酸。分离时加入少量的叔辛胺,可以加速硝化产物与废酸的分层。叔辛胺的用量是硝化物质量的0.0015%~0.0025%。

分出废酸以后的硝基物中,除含有少量无机酸外,还往往含有一些氧化副产物,主要是酚类。通常采用水洗、碱洗法使其变成易溶于水的酚盐等而被除去。这些方法的缺点是消耗多量的碱并产生大量含酚盐及硝基物的废水,需进行净化处理。废水中溶解和夹带的硝基物,一般

可用被硝化物萃取的办法回收。但这种方法不能除去和回收废水中的酚盐。

利用混合磷酸盐的水溶液处理中性粗硝基物的“解离萃取法”,可使几乎所有的酚解离成酚盐,使酚的解离平衡移向右端(见下式),酚类即被萃取到水相中。

水相再用一种对未解离酚具有高亲和力的有机溶剂反萃取(苯或甲基异丁基酮),使水相中的平衡移向左端,重新得到原来的磷酸盐可循环使用,有机溶剂除去回收酚后也可循环使用。本法的优点是不需消耗大量碱,可回收酚,缺点是投资费用较高,要求使用中性粗硝基物。混合磷酸盐的适宜比例是Na2HPO4·2H2O 64.2g/L,Na3PO4·12H2O 2l.9 g/L。

ArOH+ PO43- ArO- + HPO42-

ArOH+ HPO42- ArO- + H2PO4-

3.硝化反应产物分离流程设计

2,4-二硝基苯酚(含水大于等于15%)

2,4-二硝基苯酚(含水大于 等于15%)化学品安全技术 说明书 第一部分:化学品名称 化学品中文名称:2,4-二硝基苯酚(含水大于等于15%) 化学品英文名称:2,4-dinitrophenol,wetted with not less than 15% water 英文名称2:Aldifen 技术说明书编码:466 CAS No.:51-28-5 分子式:C6H4N2O5 分子量:184.11 健康危害:本品直接作用于能量代射过程,可使细胞氧化过程增强,磷酰化过程抑制。 急性中毒:表现为皮肤潮红、口渴、大汗、烦躁不安、全身无力、胸闷、心率和呼吸加快、体温升高(可达40℃以上)、抽搐、肌肉强直,以致昏迷。最后可因血压下降、肺及脑水肿而死亡。成人口服致死量约1克。 慢性中毒:有肝、肾损害,白内障及周围神经炎。可使皮肤黄染,引起湿疹样皮炎,偶见剥脱性皮炎。 燃爆危险:本品易燃,具爆炸性,有毒。 第四部分:急救措施 皮肤接触:脱去污染的衣着,用流动清水冲洗。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐。就医。第五部分:消防措施 危险特性:遇明火、高热易燃。急剧加热时可发生爆炸。燃烧时放出有毒的刺激性烟雾。与氧化剂混合能形成爆炸性混合物。与重金属粉末能起化学反应生成金属盐,增加敏感度。 有害燃烧产物:一氧化碳、二氧化碳、氧化氮。 灭火方法:消防人员须佩戴防毒面具、穿全身消防服,在上风向灭火。遇大火须远离以防炸伤。灭火剂:二氧化碳、干粉、砂土。 第六部分:泄漏应急处理

对硝基苯酚的分析检测现状[文献综述]

毕业论文文献综述 环境工程 对硝基苯酚的分析检测现状 1前言 硝基酚广泛地应用于农药、制药工业、杀虫剂、炸药、以及染料行业,具有致癌、致畸、致突变的潜在毒性,因此对其进行监测在生态环境研究中具有重要意义。硝基酚类的测定方法有气相色谱法、液相色谱法、紫外分光光度法、荧光光谱法和毛细管电泳法等[1]。最早采用的测定方法是分光光度法,其检测限偏高[2];色谱法测定对硝基苯酚[3],操作繁琐,仪器昂贵,分析成本高。后来又发展了一种操作更方便的直接用于测定的电化学方法[4-5]。本文将对对硝基苯酚的分析检测现状做一定的探讨。 2相关分析检测现状和发展 2.1气相色谱法 在各种色谱分析法中,气相色谱是一项广泛、实用、快速的分析技术。在石油化工、医药卫生、环境监测、食品检验、合成材料等行业都有广泛的应用。气相色谱分析法主要是气体和沸点低于400℃的各类混合物的快速分离分析。采用特殊技术,还可以分析高聚物的裂解产物,并进而对聚合物的结构进行鉴定。气相色谱与其他仪器联用技术的快速发展使其应用进一步扩展。仪器的微型化是气相色谱的重要发展方向之一。 在气相色谱法分析中,有关薄涂柱的研究已有报道[6],用色谱法测定对硝基苯酚也有报道[7]。对硝基苯酚的沸点为279℃,近沸点就会分解。在硝基苯酚的合成中[8],要测定对硝基苯酚,就要避免共存物质苯酚和邻硝基苯酚的干扰。柱温为150℃是,对硝基苯酚与其它成分分离开的出峰时间仅为3.19min,且峰形对称,容易定量,这样既避免了由于操作温度高时对硝基苯酚分解,又提高了定量准确性和分析速度,其最小检测量为0.84μg,回收率为96.00%,相对偏差为±5.01%[9]。

对硝基苯酚的制备

实验令邻、对硝基苯酚的制备P.178 【实验目的】 1掌握水蒸气蒸馏的原理及操作; 2学习苯酚的硝化反应。 【实验原理】一主反应 沸点214 C 279C 熔点45 C 114C 1副反应 (1)氧化;(2)二硝化。(措施:低温5-10C ) 2产物的物 质的量之比 苯酚:(邻+对)=1:1 3混合物分离 熔、沸点都相差很大(分子内氢键与分子间氢键) 二水蒸气蒸馏(第54页) 1必须满足的三个条件和适用的四种情况? 2基本原理: 1 )纯水体系 P 水增大》P总=1atm时,沸腾,100C 升温 2)水+A混合体系 NO2

P 总=P A + P水 P总P水、PA土匀增大升 P总=1atm时,沸腾,沸点<100 C 温

二水蒸气蒸馏装置 1蒸汽发生器:产生蒸汽,加沸石,安全管的作用及位置。 2导气管:保持通畅、下斜,水夹的作用。 3蒸馏过程:先蒸出苯,后蒸出邻硝基苯酚。 【注意事项】 1逐滴滴入浓硝酸,才能维持温度5-10C 。 2对位产物重结晶后的滤液,不要倒掉。 3水蒸气蒸馏时,可以在三颈烧瓶的底部另加热少许。 4必要时,可以不用石棉网,直接给蒸汽发生器加热。 5反应残液处理:加10毫升1% NaOH 溶液。 【实验结果】 馏出液:含水、A 。 【实验装置与步骤】 一反应装置 铁圈 铁架台 l ;inL 沐硝酸 温度计 L - gIU L <7 5 5m 外 “ * 5 t 4 0 1 础 三实验步骤

1产品的颜色、形状: 2产率 M 邻 邻:产率= X100% M 理论 M 对 对:产率= X100% M 理论 M 邻+ M对 总产率二X100% M 理论 3实验得失分析: 【问题与讨论】第179页:1、2题 3简单的流程图,说明邻、对硝基苯酚二者从混合物到纯品的过程。

二硝基重氮酚

1、物质的理化常数 国标编号: 11021 CA S: 87-31-0 中文名称: 二硝基重氮酚 英文名称: diazodinitrophenol;Dinol 别名: 重氮二硝基苯酚 分子式: C 6H 2 N 4 O 5 ;(NO 2 ) 2 C 6 H(OH)N 2 分子 量: 210.10 熔点: 158℃ 密度: 相对密度(水=1)1.63; 蒸汽压: 溶解性: 微溶于水,溶于热乙醇、多数有机溶剂 稳定性: 稳定 外观与性 状: 黄色结晶,在阳光下颜色迅速变深 危险标记: 1(爆炸品) 用途: 用作起爆药,产品对摩擦敏感,运输应加40%的水润 湿 2.对环境的影响: 一、健康危害 侵入途径:吸入、食入。 健康危害:未见毒理学资料。同时接触环三次甲基三硝基胺(黑索金)粉尘的工人,有消化系统和造血系统障碍的表现。皮肤接触可发生皮炎。 二、毒理学资料及环境行为 危险特性:干燥时,即使数量很少,若接触火焰、火花或受到震动、撞击、摩擦亦会引起分解爆炸。但其撞击感度和摩擦感度低于雷汞、叠氮化铅。火焰感度较敏感,与雷汞相似。含水40%以上时安定性较好。该物质具有腐蚀性。

燃烧(分解)产物:一氧化碳、二氧化碳、氮氧化物。 3.现场应急监测方法: 4.实验室监测方法: 分光光度法《环境监测》,周崇群编 反相离子对液相色谱分离与测定废水中硝基酚类[刊]/陈俊南;周名华,臧瑾光…//分析化 学.-1985,13(11).-807~811 《分析化学文摘》1986.8 5.环境标准: 中国(GB4278-84) 二硝基重氮酚工业水污染物排放标准 3.0-15.0mg/L(总硝基化合物) 6.应急处理处置方法: 一、泄漏应急处理 隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴自给式呼吸器,穿消防防护服。不要直接接触泄漏物。避免震动、撞击和摩擦。小量泄漏:使用无火花工具收入塑料捅内。运至空旷处引爆。大量泄漏:用水润湿,然后收集回收或运至废物处理场所处置。 二、防护措施 呼吸系统防护:可能接触其粉尘时,必须佩戴自吸过滤式防尘口罩。 眼睛防护:戴化学安全防护眼镜。 身体防护:穿紧袖工作服,长筒胶鞋。 手防护:戴橡胶手套。 其它:尽可能减少直接接触。工作毕,淋浴更衣。工作服不准带至非作业场所。保持良好的卫生习惯。 三、急救措施 皮肤接触:脱去被污染的衣着,用肥皂水和清水彻底冲洗皮肤。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行

2-硝基苯酚-4-磺酰胺的合成

第!"卷第#期石油化工高等学校学报$%&’!"(%’# )**!年+月,-./(01-2345/-67489601.(9$4/:9594::;< ! !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! ’)**! 文章编号:!**=>#+=?()**!)*#>**!*>*" )>硝基苯酚>">磺酰胺的合成 李燕芸,尹振晏,胡应喜,刘霞,陈赤阳,刘彬 (北京石油化工学院化工系,北京!*)=**) 摘要:以邻氯硝基苯为原料,经氯磺化、氨解、水解酸化三步反应制备了)>硝基苯酚>">磺酰胺。研究了各步反应的影响因素,在传统工艺的基础上优化了反应条件,最优反应条件是:!(邻氯硝基苯)@!(氯磺酸)A!@",分次投料,并加入一定量的无水硫酸钠,反应温度为!"*B,反应时间为=C D E;将所得产品按!()>硝基氯苯>">磺酰氯)@!(氨水)A!@!’F加入氨水中,反应温度为#G C"*B,低温反应)E;最后于#*H氢氧化钠溶液中水解,反应温度!**C!*F B,反应时间为#C"E,并加入相转移催化剂,最后进行酸化,抽滤后得目标产品。总收率由F*H提高为D*H,并对三步所得产品进行了红外光谱分析。 关键词:染料;中间体;氯磺化;氨解;水解酸化;邻氯硝基苯 中图分类号:5I=!)’=文献标识码:0 染料中间体是合成各种染料的重要物质。由它能制成各种各样、五光十色的染料,给人以美感。)>硝基苯酚>">磺酰胺的合成是一种重要的中间体,可以制成许多种中性和酸性染料,应用范围很广。但)>硝基苯酚>">磺酰胺的现行生产工艺落后,流程长,原料消耗大,操作繁杂,三废较多,收率低,仅为"+H C F*H[!],三废中污染最重的是废气和废液。传统工艺不仅浪费了大量资源,而且严重污染环境,应针对废液的复杂组成、强酸性、腐蚀性的特点,研究它的回收利用。本实验对传统工艺进行了改进,并优化了反应条件,在最优条件下产品总收率提高到D*H。 !实验部分 !’!试剂与仪器 氯磺酸(分析纯,北京福星化工厂);邻氯硝基苯(化学纯,军事医学科学院药材供应站);新 收稿日期:)***>!!>)) 作者简介:李燕芸(!+=">),女,北京,副教授。洁尔灭(北京双桥制药二厂);氢氧化钠、氨水均为化学纯。 29/—DF*型红外光谱分析仪(美国(JK%L &;M公司);调温型电热套(河北省黄骅市新兴电器厂);N)F—)2型电动搅拌机(杭州仪表电器厂);真空泵(沈阳市三环真空技术研究所)。!’)实验原理 本实验以邻氯硝基苯为原料,经氯磺化、氨化、水解酸化三步反应得到目标化合物。!’)’!氯磺化反应氯磺酸可以看作是:-# >76&的络合物,是氯磺化的首选试剂[)],采用!(邻氯硝基苯)@!(氯磺酸)A!@("C F)或更多的氯磺酸,可制得">氯>#>硝基苯磺酰氯。!’)’)氨化反应在氨水中将芳磺酰氯氨化制备)>硝基氯苯>">磺酰胺。 !’)’#水解反应将氨化后产物再在液碱中水解,经酸化得)>硝基苯酚>">磺酰胺。!’#最优条件实验 本实验是以邻氯硝基苯为原料,经氯磺化,氨化,水解酸化三步反应来合成)>硝基苯酚>">磺酰胺。在实验中通过平行实验,对每一步的反应条件进行了优化。 万方数据

邻硝基苯酚

邻硝基苯酚化学品安全技术 说明书 第一部分:化学品名称化学品中文名称:邻硝基苯酚 化学品英文名称:o-nitrophenol 技术说明书编码:790CAS No.: 88-75-7 分子式: C 6H 5NO 3分子量:139.11第二部分:成分/组成信息 有害物成分含量CAS No. 第三部分:危险性概述健康危害:本品对皮肤有强烈刺激作用。能经皮肤和呼吸道吸收。动物实验可引起高铁血红蛋白血症,体温升高,肝、肾损害。燃爆危险:本品易燃,有毒,具强刺激性。第四部分:急救措施皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。就医。眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。食入:立即给饮植物油15~30mL。催吐。就医第五部分:消防措施危险特性:遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。受热分解放出有毒的氧化氮烟气。有害燃烧产物:一氧化碳、二氧化碳、氧化氮。灭火方法:采用雾状水、泡沫、二氧化碳、砂土灭火。第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。不要直接接触泄漏物。小量泄漏:用洁净的铲子收集于干燥、洁净、有盖的容器中。大量泄漏:收集回收或运至废物处理场所处置。第七部分:操作处置与储存 有害物成分 含量 CAS No.: 邻硝基苯酚 88-75-7

操作注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴化学安全防护眼镜,穿防毒物渗透工作服,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。避免产生粉尘。避免与氧化剂、还原剂、碱类接触。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留储存注意事项:储存于阴凉、通风的库房。远离火种、热源。包装密封。应与氧化剂、还原剂、碱类、食用化学品分开存放,切忌混储。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有合适的材料收容泄漏物。第八部分:接触控制/个体防护中国M AC (m g /m3):未制定标准前苏联M AC (m g /m3):未制定标准T L VT N:未制定标准T L VW N:未制定标准工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。呼吸系统防护:空气中粉尘浓度超标时,佩戴自吸过滤式防尘口罩。紧急事态抢救或撤离时,应该佩戴自给式呼吸器。眼睛防护:戴化学安全防护眼镜。身体防护:穿防毒物渗透工作服。手防护:戴橡胶手套。其他防护:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前后不饮酒,用温水洗澡。实行就业前和定期的体检。 第九部分:理化特性主要成分:纯品外观与性状:淡黄色结晶,有芳香气味。熔点(℃):45沸点(℃):214.5相对密度(水=1): 1.5相对蒸气密度(空气=1):无资料饱和蒸气压(kPa):0.13(49.3℃))燃烧热(kJ /mol ):2880.4临界温度(℃):无资料临界压力(MPa):无资料辛醇/水分配系数的对数值:无资料闪点(℃):无资料引燃温度(℃):无资料爆炸上限%(V /V):无资料爆炸下限%(V /V):无资料溶解性:溶于热水、乙醇、乙醚。

对硝基苯酚钠

对硝基苯酚钠化学品安全技 术说明书 第一部分:化学品名称化学品中文名称:对硝基苯酚钠 化学品英文名称:p-nitrophenol sodium salt 中文名称2:4-硝基酚钠 英文名称2:sodium 4-nitrophenoxide 技术说明书编码:2189CAS No.: 824-78-2 分子式: C 6H 4NO 3·Na 分子量:161.09第二部分:成分/组成信息 有害物成分含量CAS No.第三部分:危险性概述 健康危害:对人体有毒。对眼睛、皮肤、粘膜和上呼吸道有刺激作用。 环境危害:对环境有危害,对水体可造成污染。燃爆危险:本品可燃,具腐蚀性、刺激性,可致人体灼伤。第四部分:急救措施皮肤接触:脱去污染的衣着,用大量流动清水冲洗眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。食入:饮足量温水,催吐。就医。第五部分:消防措施危险特性:遇明火、高热可燃。其粉体与空气可形成爆炸性混合物, 当达到一定浓度时,遇火星会发生爆炸。受高热分解放出有毒的气体。具有腐蚀性。有害燃烧产物:一氧化碳、二氧化碳、氮氧化物。灭火方法:消防人员须佩戴防毒面具、穿全身消防服,在上风向灭火。切勿将水流直接射至熔融物,以免引起严重的流淌火灾或引起剧烈的沸溅。灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘口罩,穿防腐防毒服。不要直接接触泄漏物。小量泄漏:避免扬尘,小心扫起,收集于密闭容器中。大量泄漏:收集回收或运至废物处理场所处置。第七部分:操作处置与储存 有害物成分 含量 CAS No.: 对硝基苯酚钠 824-78-2

对硝基苯酸的制备

对硝基苯甲酸的制备 一、实验目的 1、掌握利用对硝基甲苯制备对硝基苯甲酸的原理及方法。 2、掌握电动搅拌装置的安装及使用。 3、练习并掌握固体酸性产品的纯化方法。 二、实验原理 CH3 2 Na2Cr2O7H 2 SO4 + + 4 2 ++ + Na2SO4Cr2(SO4)3H2O 5 该反应为两相反应,还要不断滴加浓硫酸,为了增加两相的接触面,为了尽可能使其迅速均匀地混合,以避免因局部过浓、过热而导致其它副反应的发生或有机物的分解,本实验采用电动搅拌装置。这样不但可以较好地控制反应温度,同时也能缩短反应时间和提高产率。 生成的粗产品为酸性固体物质,可通过加碱溶解、再酸化的办法来纯化。纯化的产品用蒸汽浴干燥。 三、实验药品用量及物理常数

四、实验装置图 反应装置抽滤装置 干燥装置 布氏漏斗 抽 滤 瓶 五、实验流程图 重铬酸钠 15ml 六、实验注意事项 1、安装仪器前,要先检查电动搅拌装置转动是否正常,搅拌棒要垂直安装,安装好仪器后,再检查转动是否正常。 2、从滴加浓硫酸开始,整个反应过程中,一致保持搅拌。 3、滴加浓硫酸时,只搅拌,不加热;加浓硫酸的速度不能太快,否则会引起剧烈反应。 4、转入到40ml冷水中后,可用少量(约10ml)冷水再洗涤烧瓶。 5、碱溶时,可适当温热,但温度不能超过50℃,以防未反应的对硝基甲苯熔化,进入溶液。 6、酸化时,将滤液倒入酸中,不能反过来将酸倒入滤液中。 7、纯化后的产品,用蒸汽浴干燥。 七、教学方法 1、本实验为芳烃侧链的氧化反应。可组织学生讨论芳环侧链的氧化方法有哪些?氧化的规 律有哪些?试写出下列化合物氧化的产物:(1)对甲异丙苯(2)邻氯甲苯(3)萘(4)对叔丁基甲苯(5)苯 2、本实验为非均相反应,可组织学生讨论提高非均相反应的措施除了电动搅拌外,还有哪 些措施? 3、组织学生讨论滴液漏斗和分液漏斗的区别,直形冷凝管和球形冷凝管的区别。 4、组织学生讨论为什么酸化时,要将滤液倒入酸中,而不能反过来将酸倒入滤液中。

对硝基苯酚的总结

对硝基苯酚(PNP) 英文别名:p-Nitrophenol;Phenol,4-nitro-;4-Nitrophenol;4-Hydroxynitrobenzene 分子式:C6H5NO3 分子量:139.11 结构式: 物理化学性质:纯品为浅黄色结晶。无味。熔点114-116℃,沸点279℃,闪点169℃,相对密度1.479(20/4℃)。常温下微溶于水(1.6%,25℃),不易随蒸汽挥发。易溶于乙醇、氯仿及乙醚。溶于酸液时,淡黄色逐渐退去,PH3-4之间,几乎无色。溶于碱液时,颜色加深。能升华。 最简易的制备法:将对硝基氯苯与氢氧化钾在氨中于75℃加热3h,反应后用盐酸酸化,即得对硝基酚。 储存注意事项:储存于阴凉、通风的库房;远离火种、热源;包装密封;应与氧化剂、还原剂、碱类、食用化学品分开存放,切忌混储。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有合适的材料收容泄漏物。 健康危害:对硝基苯酚对皮肤有强烈刺激作用;能经皮肤和呼吸道吸收;动物实验可引起高铁血红蛋白血症,体温升高,肝、肾损害。 急性毒性:LD50:250 mg/kg(大鼠经口)。 危险特性:遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。受热分解放出有毒的氧化氮烟气。 液相色谱的检测方法(HPLC:High performance liquid chromatographic):色谱柱:柱长25 cm,内径4.6 mm,不锈钢柱 柱填料:反相C18柱(C18键合固定相,5~6μm) 柱温:55℃ 流动相:甲醇:水=50:50 流速:1.O mL/min 检测器波长:318 nm 例如:有关我课题的底物(IDAN)和产物(IDA)标样样品的液相色谱图如下:

2,4-二硝基苯酚

2,4-二硝基苯酚化学品安全 技术说明书 第一部分:化学品名称 化学品中文名称:2,4-二硝基苯酚 化学品英文名称:2,4-dinitrophenol 技术说明书编码:10 CAS No.:51-28-5 分子式:C6H4N2O5 分子量:184.11 健康危害:本品直接作用于能量代射过程,可使细胞氧化过程增强,磷酰化过程抑制。 急性中毒:表现为皮肤潮红、口渴、大汗、烦躁不安、全身无力、胸闷、心率和呼吸加快、体温升高(可达40℃以上)、抽搐、肌肉强直,以致昏迷。最后可因血压下降、肺及脑水肿而死亡。成人口服致死量约1克。 慢性中毒:有肝、肾损害,白内障及周围神经炎。可使皮肤黄染,引起湿疹样皮炎,偶见剥脱性皮炎。 燃爆危险:本品属爆炸品,易燃,有毒。第四部分:急救措施 皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗。就医。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐。就医。第五部分:消防措施 危险特性:遇火种、高温、摩擦、震动或接触碱性物质、氧化剂均易引起爆炸。与重金属粉末能起化学反应生成金属盐, 增加敏感度。粉尘在流动和搅拌时,会有静电积累。 有害燃烧产物:一氧化碳、二氧化碳、氧化氮。 灭火方法:遇大火,消防人员须在有防护掩蔽处操作。灭火剂:雾状水、泡沫、二氧化碳。禁止用砂土压盖。 第六部分:泄漏应急处理

应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。不要直接接触泄漏物。小量泄漏:避免扬尘,用洁净的铲子收集于干燥、洁净、有盖的容器中。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:用水润湿,然后收集回收或运至废物处理场所处置。 第七部分:操作处置与储存 操作注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴安全防护眼镜,穿紧袖工作服,长筒胶鞋,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。避免与氧化剂、碱类、活性金属粉末接触。搬运时要轻装轻卸,防止包装及容器损坏。禁止震动、撞击和摩擦。配备相应品种和数量的消防器材及泄漏应急处理设备。 储存注意事项:储存于阴凉、干燥、通风的专用爆炸品库房。远离火种、热源。库温不宜超过30℃。应与氧化剂、碱类、活性金属粉末、食用化学品分开存放,切忌混储。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有合适的材料收容泄漏物。禁止震动、撞击和摩擦。 第八部分:接触控制/个体防护 中国MAC(mg/m3):未制定标准 前苏联MAC(mg/m3):未制定标准 TLVTN:未制定标准 TLVWN:未制定标准 工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。 呼吸系统防护:可能接触其粉尘时,必须佩戴自吸过滤式防尘口罩。 眼睛防护:戴安全防护眼镜。 身体防护:穿紧袖工作服,长筒胶鞋。 手防护:戴橡胶手套。 其他防护:工作现场禁止吸烟、进食和饮水。工作完毕,淋浴更衣。保持良好的卫生习惯。实行就业前和定期的体检。 第九部分:理化特性 外观与性状:淡黄色固体。 熔点(℃):112~114 沸点(℃):无资料 相对密度(水=1): 1.7相对蒸气密度(空气=1): 6.4饱和蒸气压(kPa):无资料 燃烧热(kJ/mol):2708.6临界温度(℃):无资料

间溴硝基苯合成工艺改进

间溴硝基苯合成工艺改进 摘要:文章采用溴酸钾或溴酸钠与硝基苯发生反应制备间溴硝基苯。在常温下,反应时间短,重复性好,易分离,收率高。该方法是合成间溴硝基苯较好的方法。 关键词:间溴硝基苯溴化剂溴代反应 间溴硝基苯是一种重要的有机中间体,经还原、重氮化步骤可用于合成间溴氟苯,该化合物是制备液晶显示器的重要原料[1]。 传统合成间溴硝基苯主要有以下两条合成路线:(1)硝基苯以铁粉为催化剂,在120~135℃下滴加溴素,反应3h,收率为60~75%[2];(2)间硝基苯胺重氮化后再加入溴化亚铜制得[3]。线路(1)的溴素法反应温度较高,加料困难,有少量邻和对溴硝基苯生成,不易分离,而且溴素有强烈的刺激性和腐蚀性,污染环境;线路(2)原料价格较高,反应分两步进行,收率较低。 几十年来人们一直在探索用其他的溴化剂来代替纯溴与硝基苯反应合成间溴硝基苯[4,5]。实验表明,以溴酸钾或溴酸钠代替纯溴作为溴化剂与硝基苯反应合成间溴硝基苯是可行的,收率较高。此法操作简单,有实用性。 1. 实验部分 1.1药品与仪器 硝基苯、溴酸钾、溴酸钠、浓硫酸等药品均为工业级。 Shimzdzu-IR435红外吸收光谱仪(KBr压片)。 1.2 试验步骤 在1000ml烧杯上安装搅拌器、温度计、回流管,然后置于恒温槽中,恒温水调节到25℃左右,向烧杯中加入480ml64%硫酸(H2SO4:H2O=1:1体积),加入30.7ml(0.3mol)硝基苯,在搅拌下以每分钟5.5g的速率加入55g溴酸钾(0.33mol)或50g溴酸钠(0.33mol),温度控制在20~25℃,溴酸钾(溴酸钠)全部加完后,在上述温度下,再搅拌3.5h,反应呈棕黄色并有黄色块固体生成,反应结束后过滤,并以足量的水(2×200ml)浅黄色固体粗产品,抽滤、干燥,产物约为55g,粗收率90%,熔点53~54℃,用乙醇-水重结晶,得白色针状晶体51g,收率85%。 2.结果与讨论 2.1 溴化剂的选择对反应的影响 溴酸钾(溴酸钠)在硫酸溶液中分解为分子溴、次溴酸,反应原理如下: 3Br2+3H2O 6H++BrO3-- O H++Br-+HOBr Br2+H2 NO2 HOBr +H2O Br 在硫酸溶液中,溴酸盐的作用是除去溴负离子,产生强的溴化剂——次溴酸。溴酸钾在硫酸中溶解性差,反应产生的间溴硝基苯和硝基苯粘附在溴酸钾固体表面,影响溴酸钾与硫酸进一步反应,导致硫酸用量较大。溴酸钠较溴酸钾在硫酸中溶解性好,硫酸用量大为减少,64%H2SO4与硝基苯的重量比从17:1降低到10:1。

对硝基苯酚的制备

对硝基苯酚的制备 1.工艺条件 2.操作过程 根据原料配比在酸化釜中预置工艺条件要求的水量(可以是热水),启动搅拌,将从水解液中结晶、离心得到的结晶酚钠加入酸化釜中,搅拌分散(没有全部溶解)后呈浆液状,加热升温至50~60℃后停止加热,打开稀硫酸高位槽的加料阀,开始滴加50%的稀硫酸酸化,加料速度可先快后慢,当釜液中料液变稀或PH值3~4时,应控制加酸速度,缓慢滴加,并不断测试反应液水相的PH值,用电位计或PH计确认PH值为2~3,停止加酸,并将加酸阀关闭,继续搅拌5~10分钟,保温静止分离,分去下面的水相,将上层油相放到沉降分离器中继续保温沉降,溢流出的油相即为对硝基苯酚,可直接用于加氢工序配料进行加氢还原。分离出的水相应冷却回收废水中的PNP,冷却温度为32℃,得到的对硝基苯酚也可以返到加氢工序或者加到沉降分离器混合。 废水用大孔树脂吸附后可以达标排放。 3.注意事项 (1)釜内必须预置水并启动搅拌后再往釜中加料酚钠。否则酚钠加入釜内后易结块成团,启动搅拌困难,而且搅拌活套也会损坏。 (2)加完酚钠后,釜内料液呈浆状。升温至50℃以后停止蒸汽,开始打开硫酸加料阀滴加硫酸。硫酸加料速度对产品质量没有影响,只要控制硫酸加料阀不要让反应物料冲冒料就是了。 (3)酸化到后期是要随时观察釜内反应液,只要物料颜色变浅、泛白,说明酸

化快到终点了,就要缓慢滴加硫酸,并测试酸化液的PH值(尽量测试水相)。可以先用PH试纸测试,当PH试纸呈红色即试纸显示PH=1~2时,再用PH计或电位计验证,只要PH=1.5~3就可判定为酸化反应终点。 (4)酚钠酸化反应也是一个典型的放热反应。投入的酚钠物料为60℃后开始加硫酸,反应放热比较大,到酸化操作结束,整个物料的温度可以上升10℃。 ) 回收PNP后达标排放 或者酸化到终点后直接冷却降温,结晶,冷却至25-30读抽虑、洗涤,再离心机甩水,装袋贮存备用。

对硝基苯酚

对硝基苯酚化学品安全技术 说明书 第一部分:化学品名称化学品中文名称:对硝基苯酚 化学品英文名称:p-nitrophenol 技术说明书编码:745CAS No.: 100-02-7 分子式: C 6H 5NO 3分子量:139.11第二部分:成分/组成信息 有害物成分含量CAS No. 第三部分:危险性概述健康危害:本品对皮肤有强烈刺激作用。能经皮肤和呼吸道吸收。动物实验可引起高铁血红蛋白血症,体温升高,肝、肾损害。燃爆危险:本品易燃,有毒,具强刺激性。第四部分:急救措施皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。就医。眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。食入:立即给饮植物油15~30mL。催吐。就医第五部分:消防措施危险特性:遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。受热分解放出有毒的氧化氮烟气。有害燃烧产物:一氧化碳、二氧化碳、氧化氮。灭火方法:采用雾状水、泡沫、二氧化碳、砂土灭火。第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。不要直接接触泄漏物。小量泄漏:避免扬尘,用洁净的铲子收集于干燥、洁净、有盖的容器中。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:用塑料布、帆布覆盖。然后收集回收或运至废物处理场所第七部分:操作处置与储存 有害物成分 含量 CAS No.: 对硝基苯酚 100-02-7

操作注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴头罩型电动送风过滤式防尘呼吸器,穿胶布防毒衣,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。避免产生粉尘。避免与氧化剂、还原剂、碱类接触。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。储存注意事项:储存于阴凉、通风的库房。远离火种、热源。包装密封。应与氧化剂、还原剂、碱类、食用化学品分开存放,切忌混储。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有合适的材料收容泄漏物。第八部分:接触控制/个体防护中国M AC (m g /m3):未制定标准前苏联M AC (m g /m3):未制定标准T L VT N:未制定标准T L VW N:未制定标准工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。呼吸系统防护:可能接触其粉尘时,佩戴头罩型电动送风过滤式防尘呼吸器。紧急事态抢救或撤离时,应该佩戴自给式呼吸器。眼睛防护:呼吸系统防护中已作防护。身体防护:穿胶布防毒衣。手防护:戴橡胶手套。其他防护:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前后不饮酒,用温水洗澡。实行就业前和定期的体检。 第九部分:理化特性主要成分:纯品外观与性状:无色至淡黄色结晶粉末,有似苦杏仁的气味。熔点(℃):113~114沸点(℃):279相对密度(水=1): 1.49相对蒸气密度(空气=1):无资料饱和蒸气压(kPa):0.92(16℃))燃烧热(kJ /mol ):2879.2临界温度(℃):无资料临界压力(MPa):无资料辛醇/水分配系数的对数值: 1.91闪点(℃):无意义引燃温度(℃):283爆炸上限%(V /V):无资料爆炸下限%(V /V):无资料溶解性:溶于热水、醇、醚。

废水中对硝基苯酚的性能和动力学

废水中对硝基苯酚的性能和动力学 随着现代化工行业的发展,含有对硝基苯酚的有机废水大量排放; 由于对硝基苯酚具有良好的生化稳定性,不易降解,从而造成了严重的水体环境污染. 目前,从废水中去除对硝基苯酚的方法主要有微生物降解法、萃取法、吸附法以及光催化氧化法[1, 2, 3, 4, 5]. 其中,吸附法由于不引入新的污染物,能耗较低,且能够从废水中分离污染物加以重新利用,备受广泛关注. 天然沸石独特的四面体结构、巨大的比表面积、稳定的化学性质,使得其具有较好的吸附性能,此外,沸石中的阳离子使其具有静电吸引力,对极性和易极化分子的吸附作用较强[6]. 针对废水中的对硝基苯酚,由于—C6H5基团是可极化基团,使得沸石能够被应用于废水中对硝基苯酚的去除[7, 8, 9, 10]. 然而,天然沸石表面硅氧结构所具有的亲水性,使得其吸附有机物的极限性能不理想,因此,为了提高沸石去除废水中有机污染物的能力,常在使用前对其进行改性处理[11, 12],例如:天然沸石经质量浓度为5 g ·L-1十六烷基三甲基溴化铵溶液浸泡后,能够提高对酚类废水的去除效果[13, 14]. 本研究采用HDTMA对天然沸石进行改性,探讨改性条件对沸石吸附能力的影响,考察改性沸石吸附废水中对硝基苯酚的性能,在此基础上,研究吸附过程中的动力学和吸附等温线特征. 1 材料与方法 1.1 实验材料 实验所用天然沸石购自上海国药集团化学试剂有限公司,20-40目,经实验测得其阳离子交换量为0.36 mol ·kg-1,天然沸石样品经蒸馏水漂洗后,在105℃下烘干备用; 十六烷基三甲基溴化铵购自成都市科龙化工试剂厂(相对分子质量:364.45 g ·mol-1),分析纯. 1.2 实验方法 1.2.1 HDTMA改性沸石的制备 基于现有研究[13, 14],配制质量浓度为0.8%、 1.0%、 1.2%、 1.4%、 1.6%的不同pH值的HDTMA溶液,将天然沸石分别与配制好的HDTMA溶液以1 ∶10(质量体积比,质量单位g,体积单位mL)混合,于25℃,120 r ·min-1振荡6 h后,3 000 r ·min-1离心20 min 收集沉淀物,采用蒸馏水冲洗,相同条件下离心和冲洗4-5次,直到冲洗后的上清液中检测不到HDTMA,最后收集沉淀物于100℃下干燥12 h,获得改性沸石. 1.2.2 吸附实验 准确称取一定量的改性沸石添加至1.0 L浓度为20 mg ·L-1的对硝基苯酚溶液中,常温条件下120 r ·min-1搅拌2 h后,静沉30 min,取上清液经0.45 μm滤膜过滤后,测定其中的对硝基苯酚浓度. 废水pH采用0.1 mol ·L-1的HCl或NaOH溶液调节. 按下列公式计算对硝基苯酚吸附量qe和去除率η:

1 类2.4-二硝基苯酚

2,4-二硝基苯酚 中文名称:2,4-二硝基苯酚 危险性类别:第1类爆炸品 侵入途径:吸入、食入、经皮吸收 健康危害:本品直接作用于能量代射过程,可使细胞氧化过程增强,磷酰化过程抑制。急性中毒:表现为皮肤潮红、口渴、大汗、烦躁不安、全身无力、胸闷、心率和呼吸加快、体温 升高(可达40℃以上)、抽搐、肌肉强直,以致昏迷。最后可因血压下降、肺及脑水肿 而死亡。成人口服致死量约1克。 慢性中毒:有肝、肾损害,白内障及周围神经炎。可使皮肤黄染,引起湿疹样皮炎,偶见剥脱性皮炎。 燃爆危险:本品属爆炸品,易燃,有毒。 皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗。就医。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐。就医。 危险特性:遇火种、高温、摩擦、震动或接触碱性物质、氧化剂均易引起爆炸。与重金属粉末能起化学反应生成金属盐, 增加敏感度。粉尘在流动和搅拌时,会有静电积累。 有害燃烧产物:一氧化碳、二氧化碳、氧化氮。 灭火方法:遇大火,消防人员须在有防护掩蔽处操作。灭火剂:雾状水、泡沫、二氧化碳。禁止用砂土压盖。 应急行动:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。不要直接接触泄漏物。小量泄漏:避免扬尘,用洁净的铲子收集于干燥、洁 净、有盖的容器中。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:用水 润湿,然后收集回收或运至废物处理场所处置。 操作处置注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴安全防护眼镜,穿紧袖工作服,长筒 胶鞋,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设 备。避免与氧化剂、碱类、活性金属粉末接触。搬运时要轻装轻卸,防止包装及容器损 坏。禁止震动、撞击和摩擦。配备相应品种和数量的消防器材及泄漏应急处理设备。 储存注意事项:储存于阴凉、干燥、通风的专用爆炸品库房。远离火种、热源。库温不宜超过30℃。应与氧化剂、碱类、活性金属粉末、食用化学品分开存放,切忌混储。采用防爆 型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有合适的材料收 容泄漏物。禁止震动、撞击和摩擦。 最高容许浓度:中国MAC(mg/m3): 未制定标准前苏联MAC(mg/m3): 未制定标准 工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。 呼吸系统防护:可能接触其粉尘时,必须佩戴自吸过滤式防尘口罩。 眼睛防护:戴安全防护眼镜。 身体防护:穿紧袖工作服,长筒胶鞋。

对硝基酚

1基本信息 中文名称:对硝基酚[1] 对硝基苯酚 英文名称:p-Nitrophenol 中文别名:对硝基苯酚;4-硝基苯酚;;4-硝基-1-羟基苯; 英文别名: p-Nitrophenol;Phenol,4-nitro-;4-Nitrophenol;4-Hydroxynitrobenzene 分子式:C6H5NO3 分子量:139.11 CAS号:100-02-7 EINECS 登录号:202-811-7 2物理性质 纯品为浅黄色结晶。无味。熔点114-116℃,沸点279℃,闪点169℃,相对密度1.479(20/4℃)。常温下微溶于水(1.6%,25℃),不易随蒸汽挥发。易溶于乙醇、氯仿及乙醚。溶于酸液时,淡黄色逐渐退去,PH3-4之间,几乎无色。溶于碱液时,颜色加深。能升华。

3制备方法 由对硝基氯苯经水解、酸化而得。将浓度为137-140g/L的氢氧化钠溶液2320-2370L 加入水解锅中,再加入600kg熔融的对硝基氯苯。加热至152℃,锅内压力为0.4MPa,然后停止加热,水解反应放热使温度和压力自然上升至165℃、约0.6MPa。保持3h后取样检查反应终点,反应结束后将水解物冷至120℃。将600L水和50L浓硫酸加到结晶锅中,压入上述水解物,并冷却到50℃左右,加入浓硫酸使刚果红试纸呈紫色,继续冷至30℃,抽滤,离心甩水,得含量90%以上的对硝基酚约500kg,收率92%。另一种制备法是将对硝基氯苯与氢氧化钾在氨中于75℃加热3h,反应后用盐酸酸化,即得对硝基酚。 4用途 用作农药、医药、染料等精细化学品的中间体。用于制造非那西丁、扑热息痛、农药1605、显影剂米妥尔、 对硝基酚 硫化草绿GN、硫化还原黑CL、硫化还原黑CLB、硫化还原蓝RNX、硫化红棕B3R。也用作皮革防霉剂以及酸值指示剂。 用作染料中间体、医药及农药的原料用作酸碱指示剂和分析试剂,也用于有机合成用作染料、医药及农药的中间体,也用作酸碱指示剂用作皮革防腐剂。对硝基苯酚是一种重要的有机合成原料,可作为有机磷杀虫剂对硫磷、甲基对硫磷的中间体,也可用于合成氟铃脲的中间体2,6-二氯-4-硝基酚和杀铃脲的中间体4-三氟甲氧基硝基苯。此外,它还是医药工业和染料工业的重要中间体。用作农药、医药、染料等精细化学品的中间体。用于制造非那西丁、扑热息痛、农药1605、显影剂米妥尔、硫化草绿GN、硫化还原黑CL、硫化还原黑CLB、硫化还原蓝RNX、硫化红棕B3R。也用作皮革防霉剂以及酸值指示剂。酸碱指示剂,pH5.6(无色)-7.6(黄色),有机合成。用于染料制造,药物制造及用作试剂。校准仪器和装置;评价方法;工作标准;质量保证/质量控制;其他。用于染料制造,药物制造及用作试剂。用于ICP-AES、AAS、AFS、ICP-MS、离子色谱等。滴定分析用标准溶液。 5储存条件

对硝基苯酚的相关Gauss计算

中南大学化学化工学院 《结构化学》Gauss计算综述报告 标题;对硝基苯酚的相关计算一、对硝基苯酚分子的构建 1.打开Gaussview ,下图就是Gaussview打开后的窗口

即可选中) 3. 在当前工作窗口(打开Gview时程序自动打开一个工作窗口,如下图)也可通过File-new 路径新建一个工作窗口,在这个窗口中点鼠标左键窗口中就会出 现苯分子,见下图:

将鼠标放在分子上,按左键左右或前后移动,可以调节分子的角度,按右键,前后移动,可以将分子放大或缩小Shift+Alt+鼠标左键组合可以在窗口内平移分子。当工作窗口内有多个分子时[在构建大的分子时,这种情况很容易出现]这时可用以下命令可以用Shift+Alt+鼠标左键组合移动想要移动的分子,以调节各个分子间的距离;可以用Ctrl+Alt+鼠标左键组合调节其中一个分子的角度,以调节各个分子间的角度。Ctrl+Alt+鼠标左键这个组合常和[将鼠标左键放在分子上,左右或前后移动,可以调节分子的角度]这个功能连用。 4. 双击Gview界面上的图标。出现以下窗口,点击图中的元素符号“O”,就 选中氧原子,再选择氧形成单键的形式 点击苯环上的任意一个氢原子“H”,便可得到如下图所示的苯酚分子。

6. 双击Gview界面上的图标。出现以下窗口,选择图中的硝基结构 再点击苯酚分子羟基对位的H原子,便用硝基取代了H原子,形成了对硝基苯酚分子

同样地,也可以通过类似的操作查看分子的不同角度:至此,苯乙烷分子的构建都已经完成。 二、查看分子坐标及点群 1、单击图标,可以查看分子坐标与及键长键角: 图中:Z表示时内坐标,C表示直角坐标。可以在里面对坐标做适当的调整2、从Edit-Point group路径可以查看所构建分子的点群。点击Point group 后,出现如下窗口:为C1点群,其下拉菜单中的为可能的点群(改变Tolerance,也可帮助我们判断所构建体系可能有的点群) 三、能量计算 1、点Gview界面上Calculation 会出来一个如下的递交计算的对话框。

对硝基苯酚的制备

实验邻、对硝基苯酚的制备 P.178 【实验目的】 1 掌握水蒸气蒸馏的原理及操作; 2 学习苯酚的硝化反应。 【实验原理】一主反应 + HNO3 苯 2 2 + H2O 沸点 214℃ 279℃ 熔点 45℃ 114℃ 1 副反应 (1)氧化;(2)二硝化。 ( 措施:低温 5-10℃ ) 2 产物的物质的量之比 苯酚:(邻+对)=1:1 3 混合物分离 熔、沸点都相差很大(分子内氢键与分子间氢键) 二水蒸气蒸馏(第54页) 1 必须满足的三个条件和适用的四种情况? 2 基本原理: 1)纯水体系 P水 升温 P P总= 1atm时,沸腾,100℃ P总= 2)水+A 混合体系 P总=P P水 + A P总 P P均增大 P总= 1atm时,沸腾,沸点<100℃

馏出液:含水、A。 【实验装置与步骤】 一反应装置 二水蒸气蒸馏装置 1 蒸汽发生器:产生蒸汽,加沸石,安全管的作用及位置。 2 导气管:保持通畅、下斜,水夹的作用。 3 蒸馏过程:先蒸出苯,后蒸出邻硝基苯酚。 三实验步骤(P.179,方法二,自行整理并记录实验现象)【注意事项】 1 逐滴滴入浓硝酸,才能维持温度5-10℃。 2 对位产物重结晶后的滤液,不要倒掉。 3 水蒸气蒸馏时,可以在三颈烧瓶的底部另加热少许。 4 必要时,可以不用石棉网,直接给蒸汽发生器加热。 5 反应残液处理:加10毫升1% NaOH溶液。

【实验结果】 1 产品的颜色、形状: 2 产率 产率 = M 理论M 邻×100% 邻: 产率 = M 理论 M 对×100% 对: 总产率 = M 理论 M 对 ×100% M 邻 + 3 实验得失分析: 【问题与讨论】 第179页: 1、2题 3 简单的流程图,说明邻、对硝基苯酚二者从混合物到纯品的过程。