PCBA生产质量分析

pcba质量提升方案

PCBA质量提升方案概述PCBA(Printed Circuit Board Assembly)指的是印刷电路板组装,是电子产品生产过程中的重要环节。

PCBA质量的好坏直接影响着产品的稳定性和可靠性。

因此,制定一套有效的PCBA质量提升方案是非常重要的。

本文将从以下几个方面详细介绍PCBA质量提升方案:材料选择、生产流程控制、质量检查与测试。

材料选择PCBA质量的好坏与所使用的材料密切相关。

合理的材料选择可以提高PCBA的稳定性和可靠性,降低故障率。

以下是一些材料选择的建议:1. PCB制造材料选择高品质的PCB制造材料非常重要。

优质的材料具有较好的导电性、绝缘性、耐高温性等特点,能够有效提高PCBA的工作稳定性。

建议选用高级别的FR-4玻纤板作为PCB制造材料,确保其品质可靠。

2. 元器件选择优质的元器件对提升PCBA的质量至关重要。

在选购元器件时,应充分考虑以下几个因素:•可靠性:选择具有良好可靠性的元器件,如知名品牌的芯片、电容。

•供应商选择:选择有良好信誉的供应商,确保元器件的正版来源。

•温度特性:考虑元器件的耐高温性能,尤其对于需要经历高温环境的PCBA,如工业设备。

3. 焊接材料合适的焊接材料能够保证焊接质量和连接稳定性。

建议选择无铅焊锡,因为无铅焊锡在焊接过程中没有铅蒸汽的释放,对环境友好,且可以提高PCBA的可靠性。

生产流程控制制定合理的生产流程控制措施是提高PCBA质量的关键。

下面是几个值得注意的方面:1. 设计验证在PCBA生产之前,进行设计验证是非常重要的。

通过模拟、仿真和实验验证PCB设计的可行性和合理性,可以避免一些设计缺陷,提高PCBA生产的成功率。

2. 良好的制造工艺制定良好的制造工艺可以降低PCBA生产过程中的误差和故障率。

需要关注的几个方面包括:•SMT焊接:确保焊点的良好接触和可靠性连接。

•DIP焊接:控制好焊接温度和时间,避免过度焊接和欠焊接。

•线路板清洁:在PCBA生产完成后,进行必要的线路板清洗,去除焊接残留物,确保电路的稳定性。

pcba产品检查注意事项

pcba产品检查注意事项PCBA产品检查注意事项PCBA(Printed Circuit Board Assembly,印刷电路板组装)是指将已经完成印刷电路板制作的电子元器件,按照电路图和布局图的要求,通过焊接、组装等工艺流程进行组装和连接,形成一个完整的电子产品。

在PCBA产品的检查过程中,需要注意以下几个方面。

1. 外观检查首先要对PCBA产品的外观进行检查。

检查是否有明显的划痕、变形、脱焊、氧化等现象。

还要检查焊盘、焊点和元器件的位置是否正确,插件是否牢固。

同时,需要对PCBA产品的标识、标签、序列号等信息进行核对,确保与产品要求一致。

2. 焊接质量检查焊接质量是PCBA产品的重要指标之一。

在检查焊接质量时,需要注意以下几点。

首先,检查焊盘和焊点是否焊接完整,是否出现焊接不良、冷焊、短路等问题。

其次,检查焊接点的形状是否规整,焊接是否均匀。

最后,注意检查是否有漏焊、虚焊、过度焊接等现象。

3. 元器件检查PCBA产品中的元器件是决定产品性能的重要组成部分。

在检查元器件时,需要注意以下几个方面。

首先,检查元器件的规格型号是否符合设计要求,是否与BOM表一致。

其次,检查元器件的引脚是否清晰、完整,是否有损坏或弯曲。

最后,检查元器件的极性是否正确安装,是否有掉落、松动等现象。

4. 电气性能检查PCBA产品的电气性能是其核心指标之一。

在检查电气性能时,需要使用专业的测试设备进行测量和判定。

检查电路的通断、电压、电流等参数是否正常,检查电子产品的各项功能是否正常工作。

5. 环境适应性检查PCBA产品在使用过程中,需要适应各种环境条件。

因此,在检查过程中,需要对产品的环境适应性进行测试。

例如,对产品的耐温、抗震、抗湿、防尘等性能进行检查,确保产品在各种环境下都能正常工作。

6. 稳定性检查稳定性是PCBA产品的重要指标之一,特别是对于长时间运行的产品来说。

在检查过程中,需要对产品进行长时间运行测试,观察其在连续工作状态下的表现,检查是否存在异常、死机、重启等问题。

pcb及pcba的工艺质量提升方案

pcb及pcba的工艺质量提升方案

在整个PCB电路板制造生产过程中,对pcb质量影响最大的因素有两个:贴片设备;2人员操作。

贴片机是最核心的生产设备,如果在设备状态优良的情况下,操作的技术人员使用不当,那么将极大影响贴片质量乃至后续的批量生产。

而影响贴片质量的关键因素有:贴片的压力、贴片的速度、贴片机的贴片精度、元器件及焊膏与PCB等。

元器件越小,贴片的精度要求就越高。

很小的旋转误差或平移误差就会使元器件贴偏,甚至完全偏盘。

对于细间距元器件,极小的旋转误差将可能使元器件完全偏离而导致桥连。

衡量pcba产品质量的依据:PCBA生产工艺质量指PCBA生产工艺的管理与控制水平,通常用焊接直通率和焊点不良率来衡量。

质量关注缺陷,因此这两个指标反映的是工艺“本身”的质量,它关注的是“焊点”及其组装的可靠性,不完全等同于“制造质量”的概念,不涉及元器件本身的质量问题(主要指性能)。

在电路板加工行业竞争日趋激烈的今天,提高电路板SMT贴片产品质量已成为PCBA生产中的最关键因素之一。

产品质量水平不仅是企业技术和管理水平的标志,更与企业的生存和发展息息相关。

现代工艺质量控制体系基于“零缺陷”和“第一次把事情做好”的原则,强调“预防”为主的做法。

PCBA质量检验标准

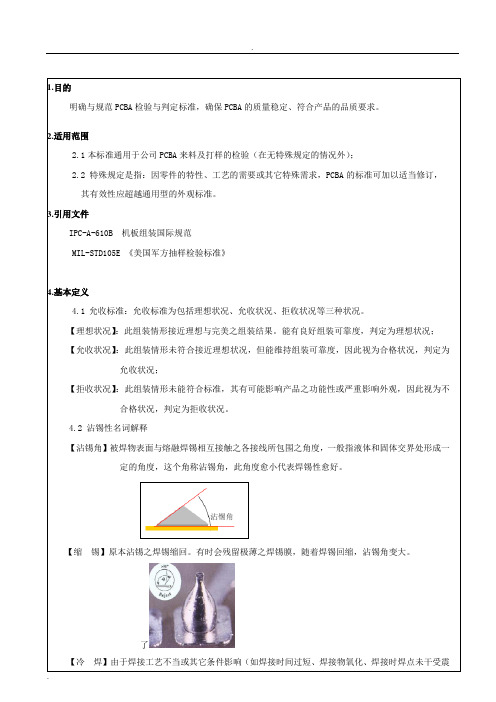

了焊】由于焊接工艺不当或其它条件影响(如焊接时间过短、焊接物氧化、焊接时焊点未干受震动力使焊点呈不平滑之外表,严重時在元件腳四周,產生縐褶或裂縫。

【针孔】焊点外表上產生如針孔般大小之孔洞。

5.工作程序和要求5.1检验环境准备5.1.1照明:室内照明 500LUX以上,必要时以(三倍以上)(含)放大照灯检验确认;5.1.2 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与防静电手环接上静电接地线)5.1.3检验前需先确认所使用工作平台清洁。

6.检验判定标准6.1包装检查检验方法:目视检验数量:样板(100%)、来料(GⅡ)6.1.1每箱数量一致,产品间需隔开6.1.2标识应与实物相符, 不得有不同标识6.1.3包装不得有破、烂、脏,对产品起不到保护现象6.2尺寸检查6.2.1尺寸检查请参照各专项检验工艺及图纸;6.2.2样板必须进行全尺寸检查,6.3 PCB检查6.3.1 板面所有标识字体清晰可辨,不允许出现标识模糊、缺画,使标识分辨不清有现象;6.3.2 不可有外来杂质如零件脚剪除物、(明显)指纹、污垢(灰尘);,6.3.3不能存在有需清洗焊剂残留物,或在電气焊接表面有活性焊剂残留、灰尘和颗粒物质(如:灰尘、纤维丝、渣滓、金属颗粒,白色结晶物)、以及使用3倍或更小率放大镜,可见之锡渣不被接受(含目视可见拒收);6.3.4 对于残留在板面的锡珠,除非不可剥除直径小于0.010英寸(0.254mm)的锡珠,或直径小于0.005英寸(0.127mm),非沾于元件脚上不造成短路或影响电气间隙的可以接受,否则,是不能接受。

6.3.5 PCB不可有分层起泡,铜皮不可翅起;6.3.6 PCB刮伤非功能区露出纤维体,以及功能区露出铜箔都不可接受;6.3.7 PCB边缘及装配孔不允许有毛刺;6.4 焊点的判定标准6.4.1理想的焊点焊点沾锡角低于50度(越小越好),焊点的表面光亮、光滑、锡量适中,既能保证焊点的机械强度及物理特性,又能保证其轮廓清晰、美观且易于检查---插件式元件焊点呈圆锥状、贴片式元件焊点呈明显的坡度。

最新PCBA质量检查标准(最)

最新PCBA质量检查标准(最)最新PCBA质量检查标准(最完整版)目的:本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

1. 原材料检查1.1 元器件质量检查- 检查元器件是否符合规定的规格和参数要求。

- 检查元器件的包装是否完好无损,无明显的变形或损坏。

- 确认元器件的批次和生产日期,并核实其与采购记录是否一致。

1.2 PCB板材质量检查- 检查PCB板材的厚度是否符合要求。

- 检查PCB板材的颜色、纹理和表面光洁度是否合格。

- 核实PCB板材的型号和批次,并与采购记录进行比对。

1.3 焊料和助焊剂质量检查- 检查焊料和助焊剂的型号和批次,并与采购记录进行比对。

- 检查焊料和助焊剂的保存条件是否符合要求,确保其未过期或受到污染。

2. 工艺检查2.1 手工焊接检查- 检查焊接是否均匀、牢固,焊接点是否完整且无冷焊现象。

- 检查焊接的位置、角度和间距是否符合要求。

2.2 焊接过程控制检查- 确保焊接过程中的温度、时间和压力控制合理,避免过热或冷焊等问题。

- 检查焊接过程中是否有明显的焊接留痕或未焊接到位的情况。

2.3 绝缘和包装检查- 检查绝缘层是否完整且与焊点隔离良好。

- 检查产品的包装是否完好无损,且与运输过程中的标准保持一致。

3. 最终产品检查3.1 外观检查- 检查产品外壳的加工和涂装是否符合要求。

- 检查产品的尺寸、标识和标志是否清晰可辨。

PCBA制造质量标准(最)

PCBA制造质量标准(最)PCBA制造质量标准(最完整版)1. 引言本文档旨在规定PCBA(Printed Circuit Board Assembly,印刷电路板组装)制造的质量标准,以确保生产过程的可靠性和一致性。

本标准适用于PCBA制造的各个阶段,包括设计、材料采购、组装和测试。

通过遵循这些标准,可以提高产品质量、减少制造中的错误和缺陷,并满足客户的要求和期望。

2. 设计要求2.1 PCB设计应符合相关行业标准和规范,如IPC-2221、IPC-2222等。

2.2 PCB布线应合理,确保信号完整性和干扰抑制,避免信号串扰和电磁干扰。

3. 材料选择和采购3.1 PCB材料应符合相关规定,保证电气特性和机械强度的要求。

3.2 元器件应从可靠的供应商处采购,确保质量可靠、符合规格要求,并具备所需的认证和标志。

4. 组装工艺4.1 组装工艺应符合IPC-A-610E等相关标准,确保焊接质量和可靠性。

4.2 使用适当的工艺控制,如温度控制、焊接剂选择和焊接时间控制等,以确保焊接过程的一致性和可靠性。

4.3 组装过程中要保持工作环境卫生,防止污染和杂质的影响。

5. 测试和检验5.1 对PCBA进行功能测试,以确保其符合设计要求和功能规格。

5.2 对元器件进行质量检验,包括外观、尺寸、焊接质量等检查。

5.3 对组装后的PCBA进行可靠性测试,如高低温循环、湿热循环等。

6. 质量记录和跟踪6.1 记录PCBA制造过程的各个环节和参数,以便追溯和质量分析。

6.2 对不合格产品进行追溯和处理,确保问题的解决和防止类似问题再次发生。

7. 文件管理和保密7.1 对PCBA制造相关的文件进行合理分类、管理和保密,确保机密信息不被泄露。

7.2 对设计文件、生产记录和测试数据等进行备份和存档,以便需要时进行查阅和分析。

8. 环境、健康和安全8.1 在PCBA制造过程中,应遵守相关环境、健康和安全法规和标准。

8.2 采取必要的措施,确保员工的工作环境安全和健康,防止事故和职业病的发生。

pcba检验标准

pcba检验标准PCBA检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA生产过程中,检验是非常重要的环节,它可以保证产品的质量和稳定性。

本文将介绍PCBA检验的标准和方法,以便为相关行业人士提供参考。

首先,PCBA检验的标准主要包括外观检验、功能检验和可靠性检验。

外观检验是指对PCBA外观质量的检查,包括焊接质量、元器件安装位置、焊盘质量等。

功能检验是指对PCBA功能的检测,包括电气性能、信号传输、功耗等。

可靠性检验是指对PCBA在特定环境条件下的可靠性测试,包括高低温循环测试、湿热循环测试、振动测试等。

其次,PCBA检验的方法主要包括人工检验和自动检验两种。

人工检验是指通过人工目测和测试仪器进行检验,主要用于外观检验和功能检验。

自动检验是指通过自动化设备进行检验,主要用于功能检验和可靠性检验。

在实际生产中,通常会采用人工检验和自动检验相结合的方式,以确保检验的全面性和准确性。

另外,PCBA检验的流程主要包括前检验、中检验和后检验三个阶段。

前检验是指在PCBA生产过程中的各个环节进行检验,包括元器件采购检验、印刷电路板制造检验等。

中检验是指在PCBA组装过程中进行检验,包括元器件焊接检验、功能测试等。

后检验是指在PCBA组装完成后进行的最终检验,包括外观检验、功能检验和可靠性检验。

最后,为了确保PCBA检验的准确性和稳定性,需要制定相应的检验标准和流程,并配备专业的检验人员和设备。

同时,还需要建立完善的检验记录和追溯体系,以便及时发现和解决问题。

此外,还需要不断改进和优化检验方法,以适应不断变化的市场需求和产品技术。

总之,PCBA检验是保证产品质量的重要环节,它直接关系到产品的可靠性和稳定性。

只有严格按照标准和流程进行检验,才能确保产品的质量和性能达到要求。

希望本文所介绍的PCBA检验标准和方法能够对相关行业人士有所帮助,促进行业的健康发展。

pcba品质标准

PCBA品质标准引言PCBA(Printed Circuit Board Assembly)指的是将已经印制完成的电路板与电子元器件进行组装的过程。

在现代电子制造中,PCBA是一个至关重要的环节,影响着最终产品的品质和性能。

为了确保PCBA的品质,制定一套品质标准变得至关重要。

本文将介绍一套完整的PCBA品质标准。

一、外观标准1. 焊接质量PCBA中的焊接质量直接影响着电路的正常工作和可靠性。

以下是焊接质量的标准:•焊接点应呈现均匀的锡垫,没有过量和不足的现象。

•连焊应牢固,没有松动和露锡现象。

•焊接点应无任何的裂缝和毛刺。

•没有冷焊、错位、错焊和虚焊现象。

2. 组件安装组件安装的质量也是PCBA品质的重要指标之一。

以下是组件安装的标准:•组件应按照布局图和规范正确安装,没有错位和漏装。

•组件脚与PCB焊盘焊接牢固,没有松动。

•没有组件漏锡、虚锡和过量锡的现象。

•组件与PCB之间没有过高或过低的距离。

3. 标识和标记标识和标记是为了方便使用和维修而存在的,以下是标识和标记的标准:•PCB上应清晰标识电路板的名称、版本号和生产日期。

•组件上应清晰标识组件的型号、规格和生产厂家。

•电路板上的其他标记应准确、清晰可读。

二、电气性能标准1. 电气参数PCBA的电气参数是评估其性能的重要依据之一。

以下是电气参数的标准:•电路板的负载能力应符合设计要求,不应出现过载现象。

•各个电路节点的电压和电流值应符合设计要求,偏差不应超过规定范围。

2. 功能测试功能测试是判断PCBA是否正常工作的关键环节。

以下是功能测试的标准:•PCBA应按照设计要求完成各项功能测试,没有失效和误动。

•各个功能模块之间的协作应正常,没有冲突和故障。

•PCBA在长时间运行测试中应保持稳定性和可靠性。

3. 环境适应性PCBA在各种环境条件下运行时应具备一定的适应性。

以下是环境适应性的标准:•PCBA在指定工作环境温度范围内应正常工作。

•PCBA在指定工作湿度范围内应正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目3

PCBA 生产质量分析

产品:讯号通路的PCBA ,使用的SMT 技术,并结合现有的设备资源和技术,形成了比较稳定的生产方式。

其生产线布置图和回流焊工艺技术工序流程图如图1和图 2

图1 SMT 工艺生产线

锡膏印刷贴装元件回焊

分板

AOI 检测炉后目测

ICT 目测

FCT 目测

全检

包装

图2 SMT 技术工艺流程

各工序内容简要介绍如下: 1) 锡膏印刷

以钢板印刷上的刮刀将锡膏经由钢板孔洞,涂布在印刷电路板上相对应的焊盘(PAD)上,移去钢板后,锡膏便以适当的形状留在焊盘上,在回焊炉中熔化连接电阻、电容、IC 等电子元件的引脚与印刷电路,使电路导通。

Copper PCB

PCB

M Stencil

Pad

Squeegee

S

Solder paste

θ

D

刮刀钢板锡膏

图 3.4 印刷工序图例

作业流程

进板PCB SENSOR PCB STOP真空固定识别MARK

Z轴上升

刮刀下降移动

锡膏填满

刮刀上升

Z轴下降印刷完成出板

图 3.5 印刷工序流程图

图 3.6 印刷工序流程图

2)贴片

将电阻、电容、电感等CHIP电子元件以及SOIC、SOP等集成电子元件贴装在印刷电路板对应的位置,使每一个元件引脚都与相对应的锡膏涂布点对应。

作业流程

进板

置件

定位MARK点吸嘴吸取元件

定位PCB

出板

图 3.7 贴片工序流程图3)回焊

回焊是SMT制程的主要工作重心,将已置放在锡膏上所有表面黏着元件的PCB,经过标准模式设定回焊炉先行预热以活化助焊剂,再提升温度至183-220。

C使锡膏熔化,促使元件引脚与PCB的焊点相连,再经过适当降温冷却使焊锡固化,即完成表面黏着元件与PCB的结合。

此过程中工艺参数的设置主要是通过温度曲线表现的。

合理的温度曲线设置是保证回流焊质量的关键。

不恰当的温度曲线会使PCB板出现冷焊、虚焊、元件翘立、焊锡球过多等焊接缺陷。

4)AOI检测

AOI(Auto Optical Inspection自动光学检测仪)利用照片侦错方式做进一步的对比,利用光学方式取得成品的表面状态,以影像处理来检测出异物或图案异常等缺陷。

可检测的不良包括:贴装不良(偏位、缺件、错件)、少锡、多锡、空焊、短路、翘脚等。

5)炉后目检

通过人工目检:

整体检测PCBA板有无脏污、刮伤、被抹花;

用放大镜目检有无短路、空焊、偏位、少件等不良;

将MARK治具套在PCBA板上,检查有无漏件、立碑、破损、反白极性/方向反等不良。

6)ICT测试

ICT(IN-CIRCUIT TESTER在线测试仪)运用顶针测试测点方式做基本的基板电路测试,低压低电流的探棒接触吃锡表面或者PCB零件的侦测点(PAD),如果导通性良好势必可以通过,空焊部分几乎阻值无限大,是可以被检测出来的。

测量点

电阻测试电

容

测

试

电

感

测

试

IC

空

焊

测

试

PN

结

测

试

开

/

路

短

路

测

试图 3.8 ICT测试项目

7)FCT测试

FCT(FUNCTIONAL TESTER)通过运用画面测试(pattern)做基本的基板电路测试,并以加载模拟终端客户方式进行电测,大多数制程与零件问题是可以被检测出来的。

8)全检

最终人工全检,对整个PCBA进行外观、电子元件、金手指、焊点等的全面检查。

从上述的流程简介中可以发现在SMT工艺印刷、贴片、回焊工序中都可能出现许多不良检验项目,包括短路、少锡、冷焊、虚焊、空焊、元件反向、元件错件、元件偏位等。

其中的一个机种N156B6为研究对象,通过对其统计的3—4月(8个星期)的回流焊接质量情况进行分析,得出PCB的焊接现状。

W1 W2 W3 W4 W5 W6 W7 W8

投入数5443 5625 4745 5034 5823 5680 4620 2960

不良数112 103 95 89 83 84 62 44

不良率 2.05% 1.82% 1.99% 1.77% 1.42% 1.47% 1.33% 1.47% yield 97.95% 98.18% 98.01% 98.23% 98.58% 98.53% 98.67% 98.53% target 98.28% 98.28% 98.28% 98.28% 98.28% 98.58% 98.58% 98.58% 焊点不良率:是针对不符合要求的焊点进行统计的一个指标,反应了SMT工艺的质量结果。

常见的焊接缺陷主要有少锡、锡连、虚焊、偏移、空焊等,现以收集的N156B6机种的100个不良品的焊接缺陷进行分析,确定影响焊接质量的前三大缺陷。

表1缺陷不良统计表

缺陷缺陷数

少锡78

偏位65

锡连35

桥接15

空焊13

冷焊11

打横10

讨论:

1、如何发现质量问题?

2、如何分析和评价问题的严重程度?

3、为何存在质量差异?

4、怎样根据质量数据掌握生产过程的稳定性?

5、如何分析质量问题的原因?

6、如何提出解决该质量问题的方案?

讨论重点:使用什么参数可以量化质量的状况;可以使用什么技术和方法来解决以上问题

主要相关知识点:

1、质量数据的分类—计量值数据、计数值数据

2、质量数据的统计特征表征—均值、极差、标准差

3、质量数据采样方法

4、工序能力指数

5、统计过程控制

6、常用统计方法—控制图、分层法、调查表、排列图、因果图、直方图、散布图。