汽车物流仓库利用率提升和优化

物流仓储降本增效的方法和措施

优化拣货路径

- 根据仓库布局重新规划拣货路径,减少物品移动距离和拣货时间。- 采用先进的拣货系统,如电子标签拣选系统等。

4

引入自动化和信息技术

- 使用自动化仓储设备,如自动堆垛机、输送线等。- 引入仓储管理系统(WMS),实现库存信息的实时监控和自动化处理。- 利用条码、RFID等技术进行货物标识和跟踪。

- 制定标准作业程序(SOP),明确每个作业环节的具体步骤和责任。- 落实培训和绩效管理,提高员工操作效率和减少错误。

8ห้องสมุดไป่ตู้

加强跨部门协调与沟通

- 建立供应链管理和协同合作机制。- 加强仓库与其他部门(如采购、销售和物流)之间的沟通和协调。

9

采用持续改进的方法论

- 采用Kaizen方法论,鼓励员工提出改进建议并进行实施。- 定期进行仓库运营绩效评估,找出瓶颈和不足并制定改进计划。

5

精准需求预测与库存优化

- 结合历史数据、市场趋势和客户反馈进行需求预测。- 采用经济订货量(EOQ)模型和安全库存等方法优化库存水平。- 定期盘点库存,确保库存准确性。

6

加强供应商管理

- 与供应商建立稳定的合作关系,提高交货准时性和质量稳定性。- 协调采购周期,降低采购成本和提高供应可靠性。

7

制定标准化作业流程

物流仓储降本增效的方法和措施

序号

方法和措施

具体内容或描述

1

优化仓库布局

- 合理规划货架、货位和通道,提高空间利用率。- 采用分区分类存放,便于查找和搬运。- 定期评估和调整仓库布局,以适应业务需求变化。

2

实施ABC分类法

- 将商品按销售频率和价值分为A、B、C三类。- 将A类商品放置在易取区域,减少取货时间和成本。- 对不同类别商品实施不同的管理策略。

物流仓储管理策划方案优化仓储布局提高仓储效率

物流仓储管理策划方案优化仓储布局提高仓储效率物流仓储管理策划方案:优化仓储布局提高仓储效率随着物流业的迅速发展,物流仓储管理成为了企业业务操作中不可或缺的重要环节。

为了提高仓储效率,大大降低物流成本,企业需要一套科学合理的物流仓储管理策划方案。

本文将针对此问题详细论述,给出一些优化仓储布局的策略,以期实现仓储管理效率的提升。

第一部分:仓储管理目前面临的挑战随着物流供应链的延伸,仓储管理面临着诸多挑战。

首先,仓储布局不合理导致了内部物流运作低效。

其次,仓库资源利用率不高,大量空间被浪费。

再次,仓库作业人员效率不高,人力成本过高。

这些问题影响了物流仓储管理的效率和运营成本,需要通过优化仓储布局来解决。

第二部分:优化仓储布局的策略1. 合理规划仓库布局合理规划仓库布局是提高仓储效率的关键。

首先,根据物流的流程,将仓库分为不同的区域,如收货区、存储区、分拣区和发货区等,确保物流操作的流程顺畅。

此外,合理利用垂直空间,建立高架仓库,以最大程度地节省地面空间。

2. 优化货物存储方式合理的货物存储方式对提高仓储效率至关重要。

首先,采用ABC分类法对货物进行分类,根据不同的重要程度和销售频率设定不同的存储策略,实现货物分类管理。

其次,采用合适的存储设备和货架,如流利式货架和自动化存储系统,方便货物的存储和取放,提高仓储效率。

3. 引入物流设备与技术引入适当的物流设备和技术是优化仓储布局的重要步骤。

例如,引入物料搬运设备,如叉车和输送带,可以提高物流操作的效率和减少人力成本。

同时,引入仓储管理系统和仓储自动化技术,实现仓库信息化管理,提高仓储效率和精确度。

第三部分:优化仓储布局的效益通过优化仓储布局,可以获得以下效益:1. 提高物流运作效率:合理的仓库布局和货物存储方式优化,可以减少物流作业的时间和成本,提高物流运作效率。

2. 降低成本:优化仓储布局可以最大程度地利用仓库空间,减少不必要的浪费,降低物流成本。

3. 增加仓储容量:合理规划仓库布局,引入合适的存储设备和技术,可以增加仓库的存储容量,提高仓储效率。

仓储空间利用率提升方案

仓储空间利用率提升方案仓储空间的有效利用率对于企业的运营效率和成本控制至关重要。

随着业务规模的扩大,如何提高仓储空间利用率成为了企业管理者亟需解决的问题。

本文将针对这一问题,提出几种仓储空间利用率提升方案。

一、优化货物摆放方式货物的摆放方式对仓储空间的利用率有着直接的影响。

合理的货物摆放方式可以在不增加仓储空间的情况下提高仓库的容量。

以下是几种常见的优化货物摆放方式:1.1 托盘存储法托盘存储法是将货物统一使用托盘储存,通过叠放的方式提高空间利用率。

可以采用堆积式、块垛式或驼峰式的存储方法,根据货物的特点选择合适的货物摆放方式。

1.2 空间划分法将仓库空间划分为不同的区域,根据货物的属性、形状和存储特点进行分类存放。

例如,将长条型货物存放在立体货架中,将小件货物放置在抽屉或分隔箱中,以便更好地利用空间。

1.3 入优先出优先法在放置货物时,将常用货物放置在容易取得的位置,减少搬运时间和路径,提高货物的检索效率。

同时,可以采用先进先出(FIFO)或后进先出(LIFO)原则,根据货物特点选择适合的存储方式。

二、优化仓库布局仓库布局的规划和设计对仓储空间利用率有着重要的影响。

通过合理的仓库布局,可以提高仓库容量,并且增加货物的进出效率。

以下是几种优化仓库布局的方案:2.1 空间规划根据仓库的大小和形状,合理规划货架、通道和存储区域。

将货架设置在仓库的两侧,留出中央通道方便货物的装卸和搬运。

同时,对仓库内的存储区域进行合理划分,提高空间的利用率。

2.2 自动化设备应用引入自动化设备,如自动化输送线、提升机等,可以提高仓库的货物装卸效率,减少人工搬运的时间和劳动强度。

自动化设备的运用不仅可以提高仓储空间利用率,还可以提高仓库的作业效率和精准度。

2.3 良好的仓库管理系统准确掌握仓库中各类货物的存储位置和数量,优化仓库管理流程,可以避免货物丢失和滞销的风险。

通过良好的仓库管理系统,降低货物的库龄,提高货物周转率,进而提高仓储空间的利用率。

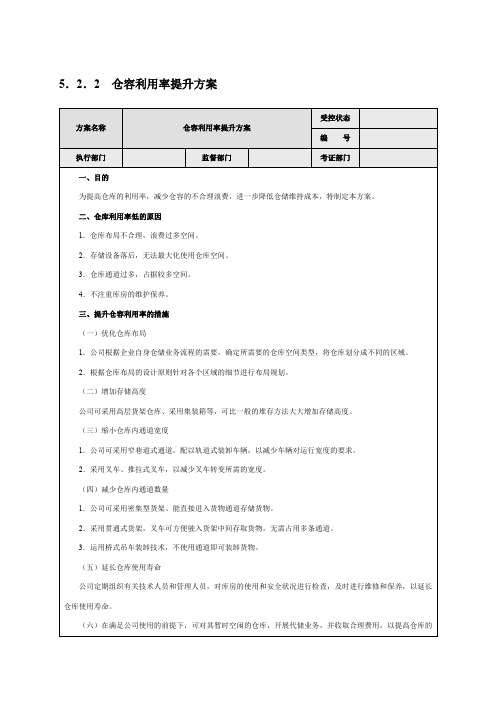

仓容利用率提升方案

(一)优化仓库布局

1.公司根据企业自身仓储业务ቤተ መጻሕፍቲ ባይዱ程的需要,确定所需要的仓库空间类型,将仓库划分成不同的区域。

2.根据仓库布局的设计原则针对各个区域的细节进行布局规划。

(二)增加存储高度

公司可采用高层货架仓库、采用集装箱等,可比一般的堆存方法大大增加存储高度。

(三)缩小仓库内通道宽度

1.公司可采用窄巷道式通道,配以轨道式装卸车辆,以减少车辆对运行宽度的要求。

2.采用叉车、推拉式叉车,以减少叉车转变所需的宽度。

(四)减少仓库内通道数量

1.公司可采用密集型货架、能直接进入货物通道存储货物。

2.采用贯通式货架,叉车可方便驶入货架中间存取货物,无需占用多条通道。

3.运用桥式吊车装卸技术,不使用通道即可装卸货物。

5

方案名称

仓容利用率提升方案

受控状态

编号

执行部门

监督部门

考证部门

一、目的

为提高仓库的利用率,减少仓容的不合理浪费,进一步降低仓储维持成本,特制定本方案。

二、仓库利用率低的原因

1.仓库布局不合理,浪费过多空间。

2.存储设备落后,无法最大化使用仓库空间。

3.仓库通道过多,占据较多空间。

4.不注重库房的维护保养。

(五)延长仓库使用寿命

公司定期组织有关技术人员和管理人员,对库房的使用和安全状况进行检查,及时进行维修和保养,以延长仓库使用寿命。

(六)在满足公司使用的前提下,可对其暂时空闲的仓库,开展代储业务,并收取合理费用,以提高仓库的利用率。

编制日期

审核日期

批准日期

修改标记

修改处数

修改日期

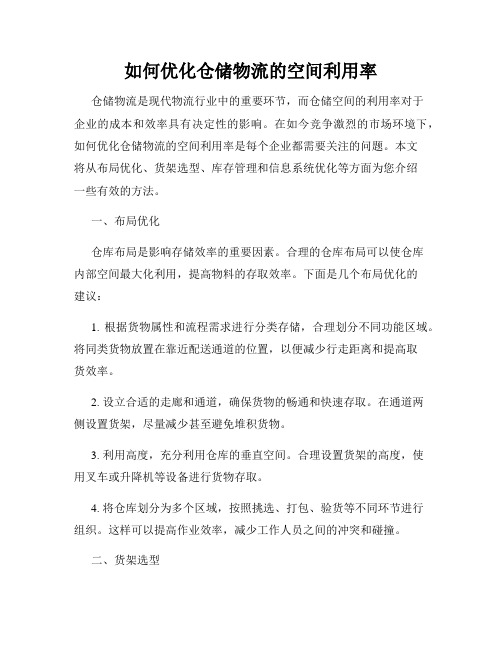

如何优化仓储物流的空间利用率

如何优化仓储物流的空间利用率仓储物流是现代物流行业中的重要环节,而仓储空间的利用率对于企业的成本和效率具有决定性的影响。

在如今竞争激烈的市场环境下,如何优化仓储物流的空间利用率是每个企业都需要关注的问题。

本文将从布局优化、货架选型、库存管理和信息系统优化等方面为您介绍一些有效的方法。

一、布局优化仓库布局是影响存储效率的重要因素。

合理的仓库布局可以使仓库内部空间最大化利用,提高物料的存取效率。

下面是几个布局优化的建议:1. 根据货物属性和流程需求进行分类存储,合理划分不同功能区域。

将同类货物放置在靠近配送通道的位置,以便减少行走距离和提高取货效率。

2. 设立合适的走廊和通道,确保货物的畅通和快速存取。

在通道两侧设置货架,尽量减少甚至避免堆积货物。

3. 利用高度,充分利用仓库的垂直空间。

合理设置货架的高度,使用叉车或升降机等设备进行货物存取。

4. 将仓库划分为多个区域,按照挑选、打包、验货等不同环节进行组织。

这样可以提高作业效率,减少工作人员之间的冲突和碰撞。

二、货架选型货架是仓库存储的主要设备,其选择合适的货架类型对于空间利用率的提高至关重要。

以下是一些常用的货架选型建议:1. 高架货架可以充分利用仓库的垂直空间,适用于高度较大的仓库。

同时,高架货架的结构合理,方便操作和管理。

2. 流动货架可以提高存取效率,减少出错和遗漏,适合于需要频繁存取的货物。

3. 抽屉式货架可以充分利用空间,提高仓库的存储密度。

适用于小件、物料种类较多的仓库。

三、库存管理合理的库存管理可以避免过多的库存积压,降低仓库的拥堵风险,提高空间利用率。

以下是几点库存管理的建议:1. 建立合理的库存管理模型,对货物进行分类、编码和标记,以方便快速的取货、盘点和排布。

2. 定期进行库存盘点,了解库存状况和动态变化,避免库存过剩或缺货。

3. 基于需求预测和销售数据,优化订货和进货策略,避免长期库存积压或频繁短缺。

四、信息系统优化信息系统的优化可以提高仓库管理的智能化和自动化水平,进一步提高空间利用率。

物流仓储空间优化策划方案优化仓库布局和货物存储方式提高仓储空间利用率降低成本

物流仓储空间优化策划方案优化仓库布局和货物存储方式提高仓储空间利用率降低成本物流仓储空间优化策划方案为了提高仓储空间的利用效率,降低成本,物流企业通常需要进行仓库布局和货物存储方式的优化。

本文将介绍一种物流仓储空间优化策划方案,从仓库布局和货物存储方式两个方面进行优化,以达到提高仓储空间利用率和降低成本的目标。

一、仓库布局优化1. 有效利用立体空间:合理利用仓库的层高,采用货架系统,将货物垂直存放。

通过使用不同高度的货架,最大限度地利用仓库的立体空间,提高仓储空间的利用效率。

2. 合理划分存储区域:根据货物的种类、大小和特性,合理划分仓库的存储区域。

将相似的货物放在一起存放,便于管理和取用。

同时,合理设置通道和货物流动路径,减少操作时间,提高工作效率。

3. 考虑货物的出入库流向:根据货物的出入库流向,将入库和出库区域合理设置,最大程度地提高货物的操作流畅性。

在仓库布置时,合理设置货物流动路径,避免交叉影响。

二、货物存储方式优化1. 使用标准化容器:对于相同类型的货物,尽量采用标准化容器进行存储。

标准化容器能够充分利用仓库空间,减少存储空隙,提高仓储空间的利用效率。

2. FIFO原则:采用FIFO(先进先出)原则进行货物存储。

将入库的货物放在最前面,出库时从最前面开始取,确保货物的新鲜度和货龄合理。

这种存储方式不仅提高了货物的质量管理,还能够减少存储时间和仓库流转率。

3. 采用合理的存放方式:对于不同类型的货物,选择适合的存放方式。

例如,对于大件货物,可以采用堆码存放方式,并合理设置堆码的高度和面积。

对于易碎品或者贵重货物,可以采用专用的货架进行存储,避免货物在存储过程中的损坏或遗失。

三、其他优化方案1. 库存管理优化:建立科学的库存管理制度,根据货物的需求和销售情况,合理控制库存水平。

减少库存存留时间,提高库存周转率,降低库存成本。

2. 信息化管理系统:引入物流信息化系统,实现对仓库运营过程的全程监控和管理。

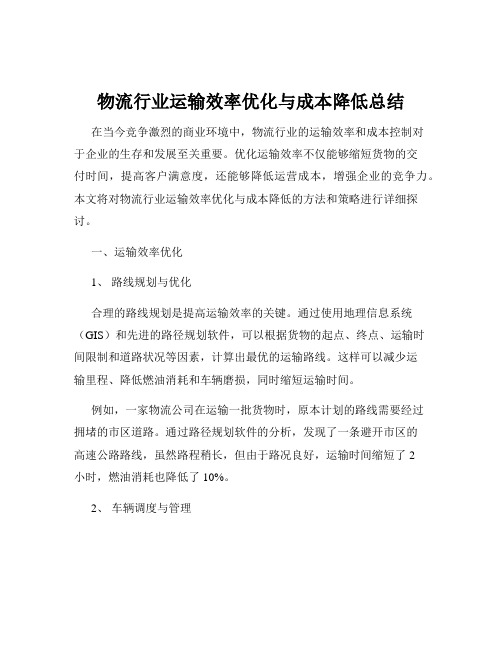

物流行业运输效率优化与成本降低总结

物流行业运输效率优化与成本降低总结在当今竞争激烈的商业环境中,物流行业的运输效率和成本控制对于企业的生存和发展至关重要。

优化运输效率不仅能够缩短货物的交付时间,提高客户满意度,还能够降低运营成本,增强企业的竞争力。

本文将对物流行业运输效率优化与成本降低的方法和策略进行详细探讨。

一、运输效率优化1、路线规划与优化合理的路线规划是提高运输效率的关键。

通过使用地理信息系统(GIS)和先进的路径规划软件,可以根据货物的起点、终点、运输时间限制和道路状况等因素,计算出最优的运输路线。

这样可以减少运输里程、降低燃油消耗和车辆磨损,同时缩短运输时间。

例如,一家物流公司在运输一批货物时,原本计划的路线需要经过拥堵的市区道路。

通过路径规划软件的分析,发现了一条避开市区的高速公路路线,虽然路程稍长,但由于路况良好,运输时间缩短了 2小时,燃油消耗也降低了 10%。

2、车辆调度与管理有效的车辆调度可以充分利用车辆资源,提高运输效率。

通过建立车辆调度系统,实时监控车辆的位置、状态和任务情况,合理分配运输任务,避免车辆闲置和空驶。

比如,一家拥有50 辆货车的物流公司,通过车辆调度系统的优化,将车辆的利用率从 70%提高到了 90%,大大减少了因车辆闲置而造成的成本浪费。

3、运输模式选择根据货物的特点和运输需求,选择合适的运输模式也是提高运输效率的重要因素。

常见的运输模式包括公路运输、铁路运输、水路运输和航空运输。

每种运输模式都有其优势和适用范围。

对于短途、时效性要求高的货物,公路运输通常是首选;对于长途、大批量的货物,铁路运输或水路运输可能更加经济高效;对于高价值、急需的货物,航空运输则能够快速送达。

例如,一家电子产品制造商需要将一批货物从工厂运往海外市场。

通过综合考虑运输时间、成本和货物的价值,最终选择了航空运输和海运相结合的方式,既保证了货物的及时交付,又降低了运输成本。

4、信息化技术应用利用信息化技术,如物联网、大数据和人工智能,可以实现对运输过程的实时监控和管理。

物流行业的不足与提升计划

物流行业的不足与提升计划一、物流行业的不足物流行业作为国民经济现代化的重要组成部分,对于全球贸易和经济发展起着举足轻重的作用。

然而,随着全球市场需求的不断增长,物流行业也暴露出一些不足之处。

在面对快速变革和日益激烈的竞争中,物流企业需要找到解决这些问题的有效方法。

1. 资源优化与利用不足物流行业在运输、仓储、配送等环节中存在资源优化和利用不足的问题。

首先,在运输过程中,货车、船舶等交通工具的利用率相对较低,导致整体运营效率下降。

其次,在仓储环节,仓库面积使用不合理,并且缺乏智能化管理系统,造成仓储资源无法充分利用。

最后,在配送环节中,缺乏科学合理的路线规划和高效车辆调度系统,使得配送效率低下。

2. 信息技术应用水平低下与现代科技迅猛发展相比,物流行业对信息技术应用的需求与实践相去甚远。

大量物流企业在信息化建设方面投入不足,缺乏先进的物联网、人工智能、大数据等技术手段的应用,导致物流操作仍然依赖传统和繁琐的办公方式。

这不仅限制了业务流程的优化和效率提升,还影响了服务质量和客户体验。

3. 缺乏环境友好型发展当前,气候变化与环境保护成为全球关注的焦点,而物流行业作为重要的碳排放源之一,对环境造成了很大的影响。

然而,目前绝大多数物流企业对于环保意识和措施的推行仍然存在较大差距。

汽车尾气排放、包装废弃物处理等问题依旧无法得到解决,严重地加剧了环境污染问题。

二、提升计划为了改善物流行业现有不足并实现进一步发展,以下是提升计划所涵盖的几个关键方向:1. 资源优化与利用首先,在运输环节中,物流企业可以通过引入共享经济模式来提高货车、船舶等交通工具的利用率。

通过优化合作网络和运输路线,实现资源最大化利用。

其次,在仓储环节中,物流企业应该加强对仓库利用率的优化管理并投资智能化技术,以提高仓储效率和减少浪费。

在配送环节上,引入现代化的路线规划系统和车辆调度系统,提高配送效率和顾客满意度。

2. 提升信息技术应用水平物流企业需要加大对信息技术建设的投入,并采用先进的物联网、人工智能、大数据等技术手段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车物流仓库利用率提升和优化邵文华1,钟绮莎2(1.上海大众汽车有限公司,上海201805;2.同济大学汽车学院,上海201804)摘要以上海大众汽车有限公司的零部件仓库中的物流中心作为研究对象,运用现场调研、试验等方法,研究了仓储平面利用率和高层货架利用率的提升方案。

研究结果表明,在仓库结构已确定的情况下,对具体的货位、货架大小、数量、放置方向和通道宽度等方面的优化,能够提升平面利用率。

通过对高层货架的层高调整和动态库位的实施,能够大幅提升高层货架库位利用率和空间利用率。

关键词:仓库货架利用率动态库位Improvement and Optimization of Utilization ofWarehouse of Car LogisticsShao Wenhua 1,Zhong Qisha 2(1.Shanghai Volkswagen Co.,Ltd.,Shanghai 201805,China;2.Tongji University,Shanghai 201804,China )Abstract :Investigation and experimental study on how to increase warehouse utilizationwere carried out for SVW logistics center.The result shows that the utilization of floor area of a given structure warehouse can be improved by optimization of individual container location,number and size of storage rack,placing direction and width of passage;and utilization of rack and space can be significantly enhanced by adjustment of the height of each rack layer and implement of dynamic storage.Key words:warehouse,shelf,utilization,dynamic storage 柴油机设计与制造Design &Manufacture of Diesel Engine2010年第1期第16卷(总第130期)来稿日期:2009-10-22作者简介:邵文华(1973-),女,工程师,主要研究方向为包装和仓库规划设计。

1前言随着上海大众汽车有限公司新车型零件的持续增加,现有仓库的可利用面积越来越少。

经现场调研及对物流中心零件体积预测的分析,发现无论是地面还是高层货架,其面积利用率和库位利用率都比较低。

为此,在不增加仓储面积的情况下储存更多的零件,提升仓库利用率迫在眉睫。

2仓储管理现状及其存在的问题上海大众借鉴国外先进技术,结合中国实际行业情况,在库存控制及仓储管理方面具有如下特点:在产量预测上,上海大众以市场为导向,根据市场需求依次进行年计划、月计划、周计划的产量制订。

根据整车产量,制订精确的生产配件及售后配件的生产计划,并一直朝着准时化运作的方向发展。

在仓储管理工作上,为保证实物流的控制力度,通过信息技术与各项物流新技术在仓储管理实物中的运用,加大仓储管理系统WMS (Ware -house Management System )开发力度,不仅保证了物流系统的反应速度,也确保了仓储操作作业的准确性,提高了仓储管理的自动化、机械化水平。

但与此同时,仍存在着以下的问题,在生产运作上主要表现在以下几个方面。

首先,汽车供应链节点企业间供应链的整体观doi:10.3969/j.issn.1671-0614.2010.01.011(264)40--念不强。

库存是企业用于今后销售或使用的物料储存,企业持有一定的库存是非常必要的,于是供应商、制造商及销售商都持有各自的库存,也就是说整条供应链各个节点企业都独立持有自己的库存。

虽然各个节点采用相应的独立需求模型可以使得单个节点本身的库存成本最小化,但是从供应链整体的角度来看这种方式并不可取,因为它仅仅是各个节点的最优化,并不是整个供应链的最优化[1]。

在上海大众管理库存的模式下,供应商能得到较准确的周需求预测,但对于准时化生产的要求来说,周计划仍不能达到要求,根据周计划进行零件筹措工作,会使库存的波峰值达到周最大库存,这直接导致了库存量偏高。

其次,进口件零件库存的居高不下是当前库存管理中一个突出的问题。

在进口件的订货周期上须有8周的提前期,这直接导致了CKD零部件平均持有1个月的库存量。

在包装上,进口件的包装标准与国内尚未统一,导致了存放CKD包装箱的高层货架利用率偏低,这是国内普遍存在的问题;在流程上,增加了较多改包装的工作量[2]。

再者,新的物流技术在应用过程中,由于技术标准不统一,或系统接口设置问题造成新技术无法发挥出其应有的效果。

例如,供应商产品料架的设计尺寸与汽车制造商的货架尺寸不统一,造成货架利用率低;托盘尺寸、材料、颜色标准不统一,造成管理难度大,降低工作效率,浪费严重。

信息流、新物流技术对企业物流不能发挥应有的支持作用,最终造成库存过高,缺货风险提高[3]。

此外,在零部件库存控制上,整车厂存在着对供应商供货能力控制不足的现象。

在现阶段的收货流程中,往往出现供应商不遵守时间窗这一状况。

整车厂为保证生产需求,多数情况下选择接收,这便将压力直接转嫁到了仓储部门。

3目前仓库水平概述上海大众汽车有限公司的零部件仓库为自动化立体仓库。

在设备上,具备不同型号的料箱与托盘,以满足对不同零件的存储。

采用平衡重式铲车,可满足对现有各质量料箱在各高层上的堆垛工作。

目前尚未具备自动搬运车系统、堆垛机器人等设备。

在控制系统上,采用仓储管理系统协助管理仓储操作工作及数据记录等工作。

因在整车制造过程中,所涉及到的零部件品种繁多,数量极大。

为满足对不同零件的存储要求,汽车零部件仓库同时采取地面堆垛存储、高层货架存储和流利料架存储3种方式[4]。

地面堆垛主要适用于尺寸不规则、体积较大、进出库频繁的零件,如车身件、玻璃和车灯等的专用料架。

在上海大众物流中心,地面堆垛的零件基本采用重叠式堆码法,见图1。

在目前上海大众物流中心的10个仓库中,总计地面存储面积为3.3万m2。

货架是指用支架、隔板或者托架组成的立体储存货物的设备。

高层货架是立体仓库的主要标志,因为高架仓库的出现和发展,使传统的仓储观念发生了根本性的变化。

原来固定货位,人工搬运和管理,以存储为主的仓储作业,转变成为货位可随机安排。

高架立体仓库的出现使原来的“静止”仓库变成了“动态”仓库。

图2为高层货架的示意图。

上海大众公司物流中心现有高层货架体积约1.8万m3。

流利料架是滚轮式料架的简称,是将货物置于滚轮上,利用一边通道存货,另一边通道取货。

料架朝出货方向向下倾斜,货物在重力作用下向下滑动。

可实现先进先出,并可实现一次补货,多次拣(265)41--货。

流利料架存储效率高,适合大量货物的短期存放。

如图2中最低层即为流利料架,适合放置特定尺寸的货物,人工操作极为方便。

上海大众公司物流中心现有流利货架体积约5656m 3。

4仓储平面利用率提升方案4.1平面利用率提升方法简介采取地面堆垛存储方式,在仓库结构已确定的情况下,要提高仓储利用率,须从具体的货位、货架大小、数量、放置方向、巷道宽度及如何布局等问题上开始考虑,来提高平面利用率。

仓库的内部空间设计在很大程度上影响了物料搬运的路线,工作强度和时间,有效、合理的设计可以在一定程度上节约物料搬运成本。

对于仓库内部空间的设计,我们追求的目标是使仓库容积利用率最大,搬运路线最短,总的物料搬运成本最小。

4.2物流中心2(LC2)中3#库的优化方案以物流中心2(LC2)中的3#库为例,3#库为车身件仓库,因车身件质量较大,故只能采取地面堆垛;另一方面,车身件尺寸各异,所以堆垛的单元并不统一,需根据各种不同形状的包装来确定不同的货位。

同时,在实际仓库中,应按货物周转率把仓库分为存储区和拣货区。

最后,根据消防安全的要求,大门相对的通道必须保证通畅,消防器材前方需保持1m 的宽度。

图3为现LC2中3#库的示意图。

从布局上看,存在以下问题:(1)货位的设置并非依据料箱尺寸设计,导致规划的货位存在平面空间浪费现象;(2)主通道设置地过宽,在实际堆垛中存在在主通道上多堆垛一列的现象,导致货物堆码不整齐。

针对上述存在的2个问题,采用了以下3个改进措施,对仓库进行重新规划,如图4所示。

(1)现仓库的铲车为长齿铲车,回转半径为4.5m ,若采用短齿铲车,可将回转半径缩短为3.7m ,即通道的最小宽度可设置为3.7m 。

再依据巷道最小原理来设计相应的货位安排;(2)根据料箱尺寸来设计货位,为不同尺寸的料箱提供精确的存储货位,减少平面浪费;(3)对于尺寸较大、周转率较低的车身零件,为其设置专用的存储区域,大大提高面积利用率。

重新规划后,3#库的面积由原来的3968m 2提高至4500m 2。

提高了纯存储面积约532m 2。

5高层货架利用率提升方案5.1高层货架利用率现状在上海大众零部件仓库中的高层货架中,目前采用固定单元式货架进行存储。

其特点是货架各区域的单元格大小都相同,仓储空间利用率和存储灵活性都有待提高。

目前高层货架中,因为单元格与料箱尺寸配合程度不高(见图5)。

例如,目前高层单元格的尺寸为3.375×1.1×1.875(m ),如408#铁箱的尺寸为1.28×0.90×0.685(m ),按每层单元格3个库位,每个库位堆放2个料箱的存储方式来计算,高层货架的平面利用率为80.0%,空间利用率仅为58.5%。

5.2大众货架设计初始原理建立自动化立体仓库投资较大,要考虑经济原(266)42--则,确定仓库相关的技术参数。

在有限的仓库空间内,如何最大限度利用空间,存储尽可能多的货物,提高工作效率,是设计中的关键问题[5]。

在自动化仓库里,存放的货品品种繁多,大小不一,有几十种甚至几百种。

目前大多采用普通单元式货架进行存储,其特点是货架不同区域的单元格大小不同,仓储空间利用率和存储灵活性都有提高。

然而如果频繁存储不同种类、不同大小的货物,普通单元式货架结构就不能有效提高仓储空间利用率和存储灵活性。

上海大众原有的货架共有4层,层高均为1.875m,其设计有如下2个特点。

1)规划整齐,尺寸统一,参见图6。

这样的设计可以满足所有不同高度的料箱要求,但空间利用率牺牲较大,从而达到了理论上的灵活效用。