初始过程流程图

过程流程图

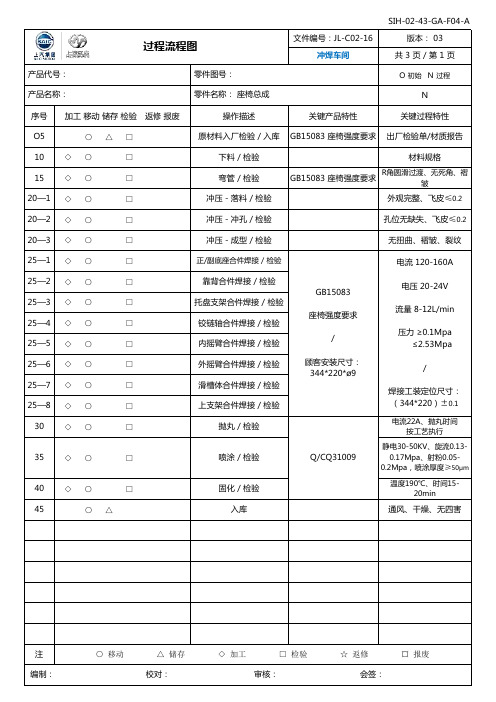

文件编号:JL-C02-16版本: 03冲焊车间共 3 页 / 第 1 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性O5 ○ △ □原材料入厂检验 / 入库GB15083 座椅强度要求出厂检验单/材质报告10 ◇ ○ □下料 / 检验材料规格15◇ ○ □弯管 / 检验GB15083 座椅强度要求R角圆滑过渡、无死角、褶皱20—1 ◇ ○ □冲压 - 落料 / 检验外观完整、飞皮≤0.220—2 ◇ ○ □冲压 - 冲孔 / 检验孔位无缺失、飞皮≤0.220—3 ◇ ○ □冲压 - 成型 / 检验无扭曲、褶皱、裂纹25—1 ◇ ○ □正/副底座合件焊接 / 检验25—2 ◇ ○ □靠背合件焊接 / 检验25—3 ◇ ○ □托盘支架合件焊接 / 检验25—4 ◇ ○ □铰链轴合件焊接 / 检验25—5 ◇ ○ □内摇臂合件焊接 / 检验25—6 ◇ ○ □外摇臂合件焊接 / 检验25—7 ◇ ○ □滑槽体合件焊接 / 检验25—8 ◇ ○ □上支架合件焊接 / 检验30◇ ○ □抛丸 / 检验电流22A、抛丸时间按工艺执行35 ◇ ○ □喷涂 / 检验静电30-50KV、旋流0.13-0.17Mpa、射粉0.05-0.2Mpa,喷涂厚度≥50μm40 ◇ ○ □固化 / 检验温度190℃、时间15-20min45○ △入库通风、干燥、无四害注○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:产品名称: 零件名称: 座椅总成电流 120-160A电压 20-24V 流量 8-12L/min 压力 ≥0.1Mpa ≤2.53Mpa/焊接工装定位尺寸:(344*220)±0.1GB15083座椅强度要求/顾客安装尺寸:344*220*ø9Q/CQ31009文件编号:JL-C02-16版本: 03装配车间共 3 页 / 第 2 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性O5△ □原材料入厂检验 / 入库(泡沫、面料)GB8410 内饰件阻燃要求出厂检验单/材质报告10—1 ◇ ○ 面料重叠外观饱满、挺括无褶皱面料:09018-2、09019-2,重叠层数≤20层10—2 ◇ ○ 排版节能降本按工艺要求排版10—3 ◇ ○ 裁剪外观饱满、挺括无褶皱走刀匀速、弧度光顺10—4 ◇ ○ □缝纫 / 检验针距3-5、缝合力≥30N 针距3-5mm、缝合边距6±115—1 ◇ ○ □原料勾兑 / 检验阻燃性、泡沫性能按工艺比值勾兑/勾兑记录15—2 ◇ ○ 成型泡沫各项物理性能熟化时间≥5min 15—3 ◇ ○ 碾压开孔泡沫各项物理性能碾压间距5-10mm15—4 ◇ ○ 修边15—5 ◇ ○ □熟化 / 检验泡沫各项物理性能熟化时间≥72小时20—1 ◇ ○ 分装-铆铰链轴合件(主)铆接到位、牢靠、作动顺畅20—2 ◇ ○ 分装-铆前大头摇臂合件铆接到位、牢靠、作动顺畅20—3 ◇ ○ 分装-铆前铰链轴合件铆接到位、牢靠、作动顺畅20—4 ◇ ○ 分装-铆后大头摇臂合件铆接到位、牢靠、作动顺畅20—5 ◇ ○ 分装-铆后铰链轴合件铆接到位、牢靠、作动顺畅20—6 ◇ ○ 分装-铆小摇臂合件1铆接到位、牢靠、作动顺畅20—7 ◇ ○ 分装-铆小摇臂合件2铆接到位、牢靠、作动顺畅20—8 ◇ ○ 分装-装调角器臂合件铆接到位、牢靠、作动顺畅20—9 ◇ ○ 分装-铆铰链轴合件(副)铆接到位、牢靠、作动顺畅20—10 ◇ ○ 分装-铆铰链支架合件铆接到位、牢靠、作动顺畅20—11 ◇ ○ 分装-铆托盘合件铆接到位、牢靠、作动顺畅20—12 ◇ ○ 分装-头枕总成外观饱满、挺括、整洁装配到位、贴服无褶皱20—13 ◇ ○ 分装-坐垫总成外观饱满、挺括、整洁装配到位、贴服无褶皱20—14 ◇ ○ 分装-连接正底座、滑轨总成滑轨调整量±120mm 滑动顺畅无卡顿、锁止牢靠铆接永久性标识铭牌20—15 ◇ ○ 分装-连接副底座、滑轨总成滑轨调整量±120mm滑动顺畅无卡顿、锁止牢靠铆接永久性标识铭牌注○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:产品名称: 零件名称: 座椅总成文件编号:JL-C02-16版本: 03装配车间共 3 页 / 第 3 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性20—16 ◇ ○ 分装-装内摇臂总成20—17 ◇ ○ 分装-装外摇臂总成20—18 ◇ ○ 分装-气阀合件装配到位、牢靠无漏气20—23 ◇ ○ 分装-气悬浮减震底座总成振幅 ±30mm装配到位,作动顺畅、无漏气M10螺栓拧紧力 41-45M/N.m25—1 ◇ ○ 装减震底座、铰链支架、托盘支架25—2 ◇ ○ 装副底座、铰链支架、托盘支架M8螺栓拧紧力 21-25M/N.m 25—3 ◇ ○ 锁紧螺栓,装前、后齿条、卡扣及手柄M8螺栓拧紧力 21-25M/N.m 25—4 ◇ ○ 锁紧螺栓,装前、后齿条、卡扣及手柄M8螺栓拧紧力 21-25M/N.m25—5 ◇ ○ 装2、3、5拉簧,调试座椅升降高度调节±30mm 作动顺畅、锁止牢靠25—6 ◇ ○ 装2、3、5拉簧,调试座椅升降高度调节±30mm作动顺畅、锁止牢靠25—7 ◇ ○ 连接靠背骨架、锁紧螺栓M10螺栓拧紧力 41-45M/N.m 25—8 ◇ ○ 连接靠背骨架、锁紧螺栓M10螺栓拧紧力 41-45M/N.m25—9 ◇ ○ 装防尘罩外观整洁无扭曲棱边无扭曲,装配到位25—10 ◇ ○ 装靠背泡沫、纸板,折翻面套25—11 ◇ ○ 装靠背泡沫、纸板,折翻面套25—12 ◇ ○ 面套收口,装左、右壳盖及调节手柄外观整洁、饱满外观饱满、挺括、贴服,线缝对齐无扭曲25—13 ◇ ○ 面套收口,装左、右壳盖及调节手柄外观整洁、饱满外观饱满、挺括、贴服,线缝对齐无扭曲25—14 ◇ ○ 熨烫除皱外观饱满无褶皱外观贴服无褶皱25—15 ◇ ○ 装头枕卡套、合格证及坐垫总成头枕可调、拔插顺畅部件装配到位、M6螺栓拧紧力矩:9-13M/N.m 25—16 ◇ ○ 装头枕卡套、合格证及坐垫总成头枕可调、拔插顺畅部件装配到位、M6螺栓拧紧力矩:9-13M/N.m 25—17 ◇ ○ 装安全带及塑料护壳安全带采用泊头市华兴汽车部件有限公司、带未系报警功能装配到位,安全带收放顺畅锁止牢靠,7/16螺栓拧紧力矩:61-65M/N.m30 ○ □成品检验外观及各项功能检验35○ △入库注产品名称: 零件名称: 座椅总成○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:。

LCD1602初始化流程图及程序的两种方法

LCD1602初始化流程图及程序的两种方法

用户所编的显示程序,开始必须进行初始化,否则模块无法正常显示,下面介绍两种初始化方法:

1. 利用内部复位电路进行初始化

下面指令是在初始化过程中执行的。

清屏(DISPLAY CLEAR);

功能设置(FUNCTION SET);

DL = 1: 8Bit 接口数据;

N = 0: 1行显示;

F = 0:5&TImes;7dot字形;

显示开/关控制(DISPLAY ON/OFF CONTROL)

D = 0: 显示关; C = 0: 光标关; B = 0: 消隐关

输入方式设置(ENTRY MODE SET )

I/D = 1:(增量): S = 0: 无移位:

2. 软件复位

如果电路电源不能满足复位电路的要求的话,那么初始化就要用软件来实现,过程如下:

八位接口初始化流程图。

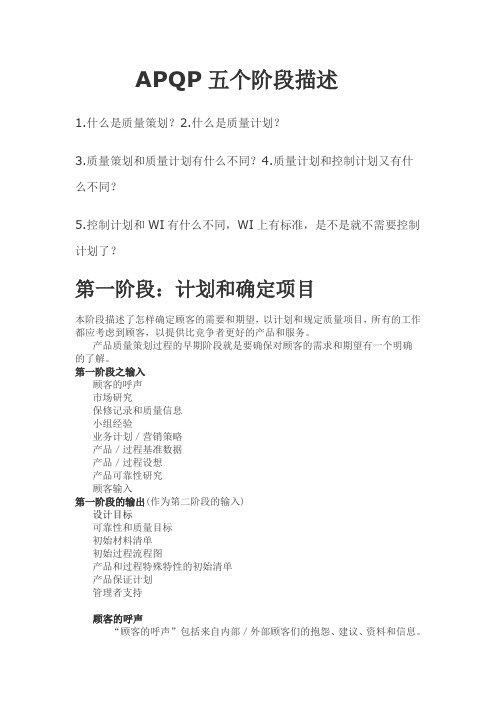

APQP五个阶段描述

APQP五个阶段描述1.什么是质量策划?2.什么是质量计划?3.质量策划和质量计划有什么不同?4.质量计划和控制计划又有什么不同?5.控制计划和WI有什么不同,WI上有标准,是不是就不需要控制计划了?第一阶段:计划和确定项目本阶段描述了怎样确定顾客的需要和期望,以计划和规定质量项目,所有的工作都应考虑到顾客,以提供比竞争者更好的产品和服务。

产品质量策划过程的早期阶段就是要确保对顾客的需求和期望有一个明确的了解。

第一阶段之输入顾客的呼声市场研究保修记录和质量信息小组经验业务计划/营销策略产品/过程基准数据产品/过程设想产品可靠性研究顾客输入第一阶段的输出(作为第二阶段的输入)设计目标可靠性和质量目标初始材料清单初始过程流程图产品和过程特殊特性的初始清单产品保证计划管理者支持顾客的呼声“顾客的呼声”包括来自内部/外部顾客们的抱怨、建议、资料和信息。

市场研究对顾客的采访顾客意见征询与调查市场测试和定位报告新产品质量和可靠性研究运行情况良好报告竞争产品质量的研究运行情况良好(TGR)报告保修记录和质量信息为了评定在产品的设计、制造、安装和使用当中再发生不合格的可能性,应制定一份以往顾客所关注问题/需要的清单,这些应作为其它设计要求的扩展来考虑并应包括对顾客需要的分析中。

运行情况不良(TGW)报告保修报告能力指数供方工厂内部质量报告问题解决报告顾客工厂进货和废品现场退货产品分析小组经验小组适当时可利用包括如下内容的任何信息来源:来自更高层体系或过去质量功能开发(QFD)项目的输入媒介的评论和分析,杂志和报刊报告等顾客的信件和建议运行情况良好(TGR)/运行情况不良(TGW)报告销售商意见车队负责人的意见现场服务报告利用指定的顾客代理所作的内部评价道路行驶体验管理者的意见和指示由内部顾客报告的问题和议题政府的要求和法规合同评审业务计划/营销策略顾客业务计划和营销策略将成为产品质量计划的设定框架。

业务计划可将限制性要求施加给小组(诸如进度、成本、投资、产品定位、研究与开发资源)而影响其执行方向。

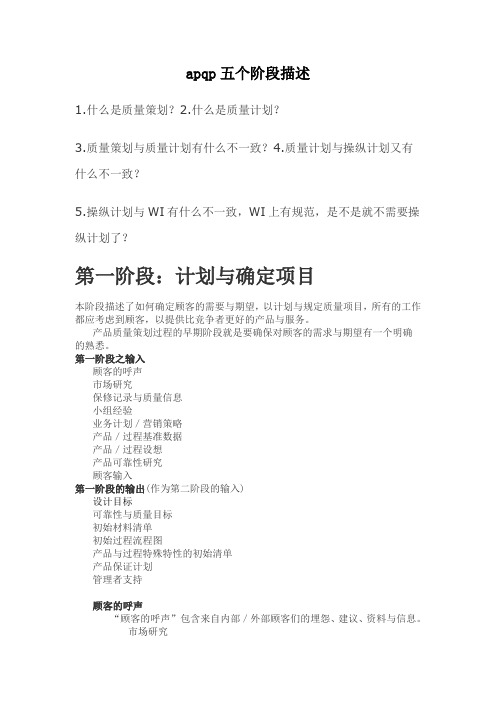

apqp五个阶段描述

apqp五个阶段描述1.什么是质量策划?2.什么是质量计划?3.质量策划与质量计划有什么不一致?4.质量计划与操纵计划又有什么不一致?5.操纵计划与WI有什么不一致,WI上有规范,是不是就不需要操纵计划了?第一阶段:计划与确定项目本阶段描述了如何确定顾客的需要与期望,以计划与规定质量项目,所有的工作都应考虑到顾客,以提供比竞争者更好的产品与服务。

产品质量策划过程的早期阶段就是要确保对顾客的需求与期望有一个明确的熟悉。

第一阶段之输入顾客的呼声市场研究保修记录与质量信息小组经验业务计划/营销策略产品/过程基准数据产品/过程设想产品可靠性研究顾客输入第一阶段的输出(作为第二阶段的输入)设计目标可靠性与质量目标初始材料清单初始过程流程图产品与过程特殊特性的初始清单产品保证计划管理者支持顾客的呼声“顾客的呼声”包含来自内部/外部顾客们的埋怨、建议、资料与信息。

市场研究对顾客的采访顾客意见征询与调查市场测试与定位报告新产品质量与可靠性研究运行情况良好报告竞争产品质量的研究运行情况良好(TGR)报告保修记录与质量信息为了评定在产品的设计、制造、安装与使用当中再发生不合格的可能性,应制定一份以往顾客所关注问题/需要的清单,这些应作为其它设计要求的扩展来考虑并应包含对顾客需要的分析中。

运行情况不良(TGW)报告保修报告能力指数供方工厂内部质量报告问题解决报告顾客工厂进货与废品现场退货产品分析小组经验小组适当时可利用包含如下内容的任何信息来源:来自更高层体系或者过去质量功能开发(QFD)项目的输入媒介的评论与分析,杂志与报刊报告等顾客的信件与建议运行情况良好(TGR)/运行情况不良(TGW)报告销售商意见车队负责人的意见现场服务报告利用指定的顾客代理所作的内部评价道路行驶体验管理者的意见与指示由内部顾客报告的问题与议题政府的要求与法规合同评审业务计划/营销策略顾客业务计划与营销策略将成为产品质量计划的设定框架。

业务计划可将限制性要求施加给小组(诸如进度、成本、投资、产品定位、研究与开发资源)而影响其执行方向。

初始过程流程图

编 制

审 核

批 准

初始过程流程图

初始過程流程圖

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

将零件存放物料箱

气压

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配领料Βιβλιοθήκη 放置检验作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于

充磁电压为

编 制

审 核

批 准

初始过程流程图

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行前端盖、后端盖、波形垫圈、电刷架总成进料检验

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压0.4-0.6MPa

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

B电机 Ⅰ档:n=2000±200r/min

Ⅱ档:n=2800±200r/min

基础篇:9)装配流程图

基础篇:9)装配流程图本章⽬的:作为结构⼯程师,学会制作装配流程图。

1.前⾔装配流程图在本博⽂中的作⽤很⼤,所以提前在基础篇中讲解。

这⾥的装配流程图,就是APQP中的初始过程流程图。

是过程流程图的最初版本。

这个流程结构⼯程师最好会画。

不要简单把装配流程图的⼯作丢锅给⼯艺⼯程师,因为装配的流程是由结构设计师/机械设计师所决定的。

(这句话牵扯到很多⼈性的问题,关于⼯作的界定也很难说,但⼤体还是对的)2.装配流程相关规定2.1 初始过程流程图(preliminary process flow chart) --APQP—应使⽤过程流程图描述预期的制造过程图;—流程图的制订依据:初始材料流程图和产品/过程的设想;—过程流程图是为了描述和编制进⾏的或有关的⼯作活动的⼀种直观⽅法,它为策划、开发活动和制造过程提供交流和分析的⼯具;—在产品质量先期策划中,应在过程流程图中反应减少缺陷和提⾼效率的质量⽬标,对涉及的控制及资源予以说明。

应将列⼊控制计划中的产品/过程特殊特性作适当的安排。

—过程流程图⽤于识别改进。

2.2 过程流程图(process flow chart ) --APQP—在初始过程流程图基础上,完成过程流程图;—过程流程图⽤来分析制造、装配的全过程中⼈、机、料、法、环的变差原因,它⽤来强调变差原因对过程的影响;—过程流程图有助于对整个过程进⾏分析,⽽不是只分析过程中的个别步骤;—过程流程图有助于在进⾏PFMEA和制订控制计划时,把注意⼒集中在过程中。

—使⽤附录A-6检查表。

2.3 装配层级定义原则-- GB T 26099.3-2010每⼀个装配模型对应着产品总装过程中的⼀个装配环节。

根据实际情况,每个装配环节⼜可分解为多个⼯序。

在分解⼯序和⼯步过程中应遵循DFA原则:a)根据⽣产规模的⼤⼩合理划分装配⼯序,对于⼩批量⽣产,为了简化⽣产的计划管理⼯作,可将多⼯序适当集中;b)根据现有设备情况、⼈员情况进⾏装配⼯序的编排。

如何编制过程流程图、PFMEA、控制计划文件

是在产品设计阶段和过程设计阶段,对构成产品的 相关系统、子系统、零部件,逐一进行分析,找出所 有潜在的失效模式,并分析其可能的后果及其相关的 起因/机理,从而预先采取必要的措施,以提高产品的 质量和可靠性的一种系统化的活动,并将全部过程形 成文件。

设计/过程有变化或得到其它信息时,应及时、不断 地修改和更新。

从过程流程图中可识别改进和找出重要的或关键 的产品/过程特性,并将它们写入PEMEA和控制计划中, PEMEA是为了确定潜在制造过程中失效产生的原因, 确定减少失效发生或找出失效条件的过程控制变量; 而控制计划是改善产品质量、识别过程特性、识别导 致产品特性变差的过程特性的变差源,同时也是编写 过程指导书的基础。

过程缺陷的,但要考虑制造或装配过程中有关产品 设计特性参数,以便最大限度地保证产品能满足顾 客的要求和期望。

2023/12/18

如何编制过程流程图、PFMEA、控制计划文件

13、设计项目或过程功能要求 描述被分析的过程或工序(如车、钻、攻丝、

焊接、装配、铆接);尽可能简单地说明该过程或 工序的目的;如果过程包括许多具有不同潜在失效 模式的工序,把这些工序作为独立列出。

系统、零部件,逐一进行分析,找出所有潜在的失 效模式,并分析其可能的后果及其相关的起因/机理, 从而预先采取必要的措施,以提高产品的质量和可 靠性的一种系统化的活动,并将全部过程形成文件。 DFMEA的职责在技术中心。

2023/12/18

如何编制过程流程图、PFMEA、控制计划文件

4、过程潜在失效模式及后果分析(PFMEA) 是在制造和装配过程设计阶段,对构成过程的各

2023/12/18

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气压0.4-0.6MPa

保压时间3S

编制

审核

批准

初始过程流程图

工序名称:装风扇叶轮

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行风扇叶轮的进料检验

存放在原材料仓库

从仓库领料至车间

将风扇叶轮装在电机上

自检

质保部抽检

将零件放在传动板上流入下道

气压0.3-0.5MPa

编制

审核

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行前端盖、后端盖、波形垫圈、电刷架总成进料检验

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压0.4-0.6MPa

编制

审核

批准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

作业说明

KPC

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

批准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

B电机Ⅰ档:n=2000±200r/min

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行开口挡圈、轴承、电枢总成进料检验

存放在原材料仓库

从仓库领料至车间

装开口挡圈

装前端轴承

装后端轴承

按下按钮

自检

质保部抽检

将零件放在传动板上流入下道

气压0.3-0.5MPa

编制

审核

批准

初始过程流程图

工序名称:整装配

步骤

装配

Ⅱ档:n=2800±200r/min

气压0.4-0.6MPa

时间:Ⅰ档为5S,Ⅱ档为7S.

编制

审核

批准

初始过程流程图

工序名称:整机动平衡

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成动平衡测试夹具中

按下启动开关

测试

质保部抽检

将零件放在传动板上流入下道

剩余不平衡量小于40g.mm

气压0.4-0.6MPa

编制

审核

批准

初始过程流程图

工序名称:装护风圈

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行护风圈进料检验

存放在原材料仓库

从仓库领料至车间

装电机A

装电机B及屏蔽板

自检

质保部抽检

将零件流入下一道

气压0.3-0.5MPa

编制

审核

批准

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

无异声

电流

小于5A耐压500V,1S

气压0.1-0.2MPa

时间8S

编制

审核

批准

初始过程流程图

工序名称:铆压

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将电机放入铆压模中

按下按钮

自检

质保部抽检

将零件放在传动板上流入下道

踩下脚踏开关

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编制

审核

批准

初始过程流程图

工序名称:拉铆

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行拉铆钉进料检验

存放在原材料仓库

从仓库领料至车间

取四个拉铆钉,分别插入机壳与弹涨片的四个铆钉孔中;

用拉铆枪一一完成拉铆过程

用吹尘枪吹干净机壳内部

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编制

审核

批准

初始过程流程图

工序名称:充磁

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为1.4KV

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于4.5

充磁电压为1.4KV

编制

审核

批准

初始过程流程图