一种新型椭圆齿轮马达的动力学分析

机械齿轮传动系统的动力学分析与优化

机械齿轮传动系统的动力学分析与优化齿轮传动是一种常见的动力传递机构,具有传递力矩大、传动效率高等优点,在工业生产中得到广泛应用。

但是,由于齿轮传动系统存在着一些固有的问题,如齿轮啮合时的振动和噪音、齿面磨损等,因此对其进行动力学分析和优化是非常重要的。

1. 动力学分析1.1 齿轮啮合的动力学模型齿轮啮合过程中,齿轮之间存在着瞬时的压力、速度和加速度变化。

可以通过建立齿轮啮合的动力学模型来分析其动态特性。

常用的方法包括等效单齿转动法和有限元法。

通过分析齿轮齿面接触应力和应力分布,可以预测系统的振动和噪音水平,为后续的优化提供依据。

1.2 动力学参数的测量和计算为了进行动力学分析,需要测量和计算一些关键参数,如齿轮的啮合刚度、传递误差、滚子轴承的刚度等。

其中,传递误差是影响齿轮传动系统性能的重要因素之一,其大小与齿轮加工质量、啮合配合、齿轮轴向和径向跳动等因素有关。

通过合理的测量方法和计算模型,可以准确地获取这些参数,并对系统进行分析。

2. 动力学优化2.1 齿轮传动系统的振动和噪音控制由于齿轮啮合时的动态特性,齿轮传动系统常常会产生振动和噪音。

为了减小振动和噪音的水平,可以从多个方面进行优化,如合理设计齿形、减小啮合间隙、提高齿轮加工精度等。

此外,也可以采用减振装置,如弹性联轴器、减震器等,来降低系统的振动能量传递。

2.2 传动效率的提高传动效率是衡量齿轮传动系统性能的重要指标之一。

为了提高传动效率,可以从减小传动误差、改善齿轮表面质量、减小传动间隙等方面入手。

此外,合理选择润滑方式和润滑油,也可以有效地降低系统的摩擦和磨损,提高传动效率。

2.3 齿轮传动系统的寿命预测齿轮传动系统的寿命是评估其使用寿命和可靠性的重要指标。

通过综合考虑齿轮的强度、疲劳寿命和磨损等影响因素,可以建立寿命预测模型,对系统进行寿命预测和优化设计。

此外,还可以通过监测齿轮的工作状态和健康状况,进行实时的故障诊断和维护。

3. 总结齿轮传动系统的动力学分析和优化是提高其性能和可靠性的重要手段。

齿轮传动过程中的动力学分析

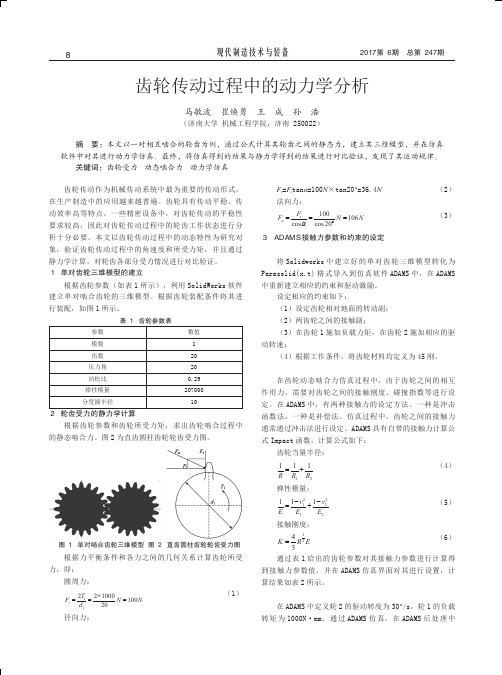

图1 单对啮合齿轮三维模型 图2 直齿圆柱齿轮轮齿受力图根据力平衡条件和各力之间的几何关系计算齿轮所受力,即:圆周力:1122100010020tT F N N d ×=== (1)图3 圆周动态啮合力仿真曲线图4 径向动态啮合力仿真曲线图5 法向动态啮合力仿真曲线通过图6可得出主动轮2所受力矩,而齿轮1负载力矩为1000N·mm。

齿轮2所受力矩根据力的大小围绕1000N·mm波动,所以齿轮在传动过程中所输出力矩并不是一个恒定值,而是会随齿轮动态啮合力大小不断变化。

图6 齿轮2所受力矩仿真曲线图7 齿轮1角速度仿真曲线4 结语首先,根据齿轮传动过程中所受力的大小,由公式计算齿轮的静态啮合力。

其次,利用仿真软件对齿轮实际运动过程中的工况进行动力学仿真,得到实际工况下的动态啮合力和速度图像。

最后,通过得到的动力学图像与静力学条件下计算得到的静态力进行对比验证,并分析了齿轮运动过程中的工况。

参考文献[1]夏永.基于ADAMS的风电齿轮箱动力学仿真分析[D].大连:大连理工大学,2014.[2]江志祥,朱增宝,季军.基于UG与ADAMS的行星齿轮减速器动力学仿真分析[J].煤矿机械,2013,(6):43-44.[3]张白鸽,岑海堂.基于ADAMS的椭圆齿轮动力学仿真分析[J].机械工程与自动化,2016,(2):98-100.[4]陈涛.风力发电机组齿轮箱传动系统动力学仿真与分析[D].北京:华北电力大学,2015.[5]钱直睿,黄晓燕,李明哲,李东平.多轴齿轮传动系统的动力学仿真分析[J].中国机械工程,2006,(3):241-244.Dynamic Analysis of Gear TransmissionMA Minbo, CUI Huanyong, WANG Cheng, SUN Hao(School of Mechanical Engineering, University of Jinan, Jinan 250022)Abstract: In this paper, a pair of meshing teeth, for example, through the formula to calculate the static force between the teeth, and the establishment of its three-dimensional model, in the simulation software for its dynamic simulation. The results of simulation are compared with those obtained by statics, and the laws of motion are found.Key words:gear force, dynamic meshing force, dynamic simulation。

齿轮传动系统的动力学仿真分析

齿轮传动系统的动力学仿真分析摘要:本文对建立好的整体机械系统的虚拟样机模型进行运动学和动力学的仿真分析,通过仿真分析,可以方便地得出齿轮传动系统在特定负载和特定工况下的转矩,速度,加速度,接触力等,仿真分析后,可以确定各个齿轮之间传递的力和力矩,为零件的有限元分析提供基础。

关键词:传动系统动力学仿真 adams 虚拟样机中图分类号:th132 文献标识码:a 文章编号:1007-9416(2011)12-0207-01随着计算机图形学技术的迅速发展,系统仿真方法论和计算机仿真软件设计技术在交互性、生动性、直观性等方面取得了较大进展,它是以计算机和仿真系统软件为工具,对现实系统或未来系统进行动态实验仿真研究的理论和方法。

运动学仿真就是对已经添加了拓扑关系的运动系统,定义其驱动方式和驱动参数的数值,分析其系统其他零部件在驱动条件下的运动参数,如速度,加速度,角速度,角加速度等。

对仿真结果进行分析的基础上,验证所建立模型的正确性,并得出结论。

本文中所用的动力学仿真软件是adams软件。

adams软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

adams软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

虚拟样机就是在adams软件中建的样机模型。

1、运动参数的设置先在造型软件ug中将齿轮传动系统造型好,如下图所示。

在已经设置好运动副的齿轮传动系统的第一级齿轮轴上绕地的旋转副上给传动系统添加一个角速度驱动。

然后进行仿真。

在进行仿真的过程中,单位时间内仿真步数越多,步长越短,越能真实反映系统的真实结果,但缺点是仿真时间也随之变长,占用的系统空间也就越大。

所以应该在兼顾仿真真实性与所需物理资源和仿真时间的基础上,选择一个合适的仿真时间和仿真的步长。

椭圆机自发电阻尼器

椭圆机自发电阻尼器椭圆机自发电阻尼器是一种常见的动力学装置,用于减小机械系统的振动和噪声。

它通过利用椭圆机构的特殊结构和材料的摩擦耗能来实现阻尼效果。

本文将介绍椭圆机自发电阻尼器的工作原理、设计特点以及应用领域。

椭圆机自发电阻尼器是一种基于椭圆机构原理的自发电装置。

椭圆机构是由两个相互咬合的椭圆齿轮(也称为椭圆齿轮对)组成的,其中一个齿轮的齿数比另一个多一个。

当两个齿轮相互滚动时,椭圆机构会产生椭圆运动轨迹。

这种椭圆运动轨迹的特殊性使得椭圆机自发电阻尼器具有独特的阻尼特性。

椭圆机自发电阻尼器的工作原理如下:当机械系统发生振动时,椭圆机构会随着振动而变形,齿轮之间的接触面积也会发生变化。

这种变形和接触面积的变化会导致摩擦力的改变,从而产生阻尼效果。

椭圆机自发电阻尼器的阻尼特性可以通过调整椭圆机构的几何参数和材料的摩擦系数来实现。

椭圆机自发电阻尼器具有以下设计特点:首先,它的结构相对简单,只需要两个椭圆齿轮和一个支撑结构即可。

这种简单的结构使得椭圆机自发电阻尼器易于制造和维护。

其次,椭圆机自发电阻尼器可以根据实际需要进行调整和优化,以实现不同的阻尼效果。

例如,可以通过改变椭圆机构的几何参数和材料的摩擦系数来调整阻尼特性。

此外,椭圆机自发电阻尼器还可以与其他阻尼器或减振装置结合使用,以进一步提高系统的阻尼效果。

椭圆机自发电阻尼器在许多领域有着广泛的应用。

首先,它常用于汽车工业中的悬挂系统。

椭圆机自发电阻尼器可以有效地减小汽车悬挂系统的振动和噪声,提高行驶的舒适性和稳定性。

其次,椭圆机自发电阻尼器还可以应用于建筑工程中的结构减振。

通过在建筑结构中引入椭圆机自发电阻尼器,可以有效地减小地震或风振引起的结构振动,提高建筑物的安全性和稳定性。

此外,椭圆机自发电阻尼器还可以应用于航天器、船舶和机械设备等领域,以实现对振动和噪声的控制。

总结起来,椭圆机自发电阻尼器是一种基于椭圆机构原理的动力学装置,通过利用椭圆机构的特殊结构和材料的摩擦耗能来实现阻尼效果。

ROMAX齿轮动力学分析和优化资料

万方数据

学校代号:10731 学 号:122080201078 密 级:公开

兰州理工大学硕士学位论文

基于 ROMAX 的齿轮箱动力学分析及 优化

学位申请人姓名: 导师姓名及职称: 培 养 单 位: 专 业 名 称: 论文提交日期 : 论文答辩日期 : 答辩委员会主席:

王彬 郭润兰 教授 黄华 副教授 机电工程学院 机械制造及其自动化 2015 年 4 月 15 日 2015 年 6 月 9 日 余生福 正高级工程师

万方数据

Dynamic Analysis and Optimization of the Gearbox Based on ROMAX by WANG Bin

B.E. (Lanzhou University of Technology) 2011

A thesis submitted in partial satisfaction of the Requirements for the degree of Master of Engineering in

学校代号 10731 分 类 号 TH131

学 号 122080201078

密级

公开

硕士学位论文

基于 ROMAX 的齿轮箱动力学分 析及优化设计

学位申请人姓名 培养单位 导师姓名及职称 学科专业 研究方向 论文提交日期

王彬 机电工程学院 郭润兰 教授 黄华 副教授 机械制造及其自动 先进制造技术 2015 年 4 月 15 日

Mechanical Manufacture and Automation in the

School of Mechanical and Electronical Engineering of

Lanzhou University of Technology

机电一体化系统设计试题-2答案

习题二答案2-1、如何保证机电一体化系统具有良好的伺服特性?ξ<0.8的欠阻尼系统,既能保证在系统设计时,应综合考其性能指标,阻尼比一般取0.5<振荡在一定的范围内,过渡过程较平稳,过渡过程时间较短,又具有较高的灵敏度。

设计机械系统时,应尽量减少静摩擦和降低动、静摩擦之差值,以提高系统的精度、稳定性和快速响应性。

机电一体化系统中,常常采用摩擦性能良好的塑料——金属滑动导轨、滚动导轨、滚珠丝杠、静、动压导轨;静、动压轴承、磁轴承等新型传动件和支承件,并进行良好的润滑。

转动惯量对伺服系统的精度、稳定性、动态响应都有影响。

惯量大,系统的机械常数大,响ξ值将减小,从而使系统的振荡增强,稳定性下降;惯量大,会使系统的固有应慢。

惯量大,频率下降,容易产生谐振,因而限制了伺服带宽,影响了伺服精度和响应速度。

惯量的适当增大只有在改善低速爬行时有利。

因此,机械设计时在不影响系统刚度的条件下,应尽量减小惯量。

应尽量减小或消除间隙,目前在机电一体化系统中,广泛采取各种机械消隙机构来消除齿轮副、螺旋副等传动副的间隙。

2-2、机电一体化对机械系统的基本要求是什么?机电一体化系统的机械系统与一般的机械系统相比,除要求较高的制造精度外,还应具有良好的动态响应特性,即快速响应和良好的稳定性。

2-3、机电一体化机械系统的三大主要机构是什么?〔1〕传动机构、〔2〕导向机构、〔3〕执行机构2-4 机械一体化系统中伺服机构的作用是什么?伺服控制系统是一种能够跟踪输入的指令信号进行动作,从而获得精确的位置、速度及动力输出的自动控制系统。

机械传动是一种把动力机产生的运动和动力传递给执行机构的中间装置,是一种扭矩和转速的变换器,其目的是在动力机与负载之间使扭矩得到合理的匹配,并可通过机构变换实现对输出的速度调节。

在机电一体化系统中,伺服电动机的伺服变速功能在很大程度上代替了传统机械传动中的变速机构,只有当伺服电机的转速范围满足不了系统要求时,才通过传动装置变速。

基于ADAMS的齿轮变速箱动态特性仿真分析

基于ADAMS的齿轮变速箱动态特性仿真分析齿轮变速箱是机械传动系统中常见的一种传动装置,在各种机械设备中广泛应用。

了解齿轮变速箱的动态特性对于提高其性能和可靠性具有重要意义。

在本文中,我们将使用ADAMS软件对齿轮变速箱的动态特性进行仿真分析,以探讨该装置在不同工况下的性能表现。

首先,我们将建立齿轮变速箱的三维模型。

在ADAMS中,我们可以通过建立零件模型、定义零件之间的连接关系和运动约束,快速构建一台完整的齿轮变速箱模型。

我们将考虑齿轮、轴承、轴、传动链等零部件的几何形状、材料性质和运动学特性,确保模型的真实性和精确性。

接下来,我们将定义齿轮变速箱的动力学模型。

在ADAMS中,我们可以设置各个零部件之间的摩擦、惯性、弹簧等物理属性,建立整个系统的动力学模型。

通过运用牛顿-欧拉定律和其他相关理论,我们可以模拟齿轮变速箱在不同工况下的运动规律和受力情况,分析其动态特性。

然后,我们将进行齿轮变速箱的动态仿真分析。

在ADAMS中,我们可以设置不同工况下的输入参数(如速度、扭矩等),模拟齿轮变速箱在这些条件下的运动情况。

通过分析各个零部件的速度、位移、受力等参数变化,我们可以了解齿轮变速箱在不同工况下的动态特性,判断其稳定性、传动效率等指标。

最后,我们将对仿真结果进行评估和优化。

通过对仿真结果的分析,我们可以找出齿轮变速箱在运转过程中存在的问题和不足之处,进而对其结构设计、材料选择、润滑方式等方面进行优化改进,提高其性能和可靠性。

综上所述,基于ADAMS的齿轮变速箱动态特性仿真分析是一种有效的研究手段,可以帮助工程师深入了解齿轮变速箱的运动规律和受力情况,为其设计和优化提供参考和支持。

通过不断优化改进,我们可以不断提升齿轮变速箱的性能和可靠性,满足各种机械设备对传动系统的需求。

非圆齿轮液压马达结构设计及性能分析

非圆齿轮液压马达结构设计及性能分析非圆齿轮液压马达结构设计及性能分析一、引言随着工程领域的不断发展,液压驱动技术在机械传动中起到了越来越重要的作用。

液压马达作为液压传动系统中的重要组成部分,其结构设计与性能分析对于提高其工作效率和可靠性具有重要意义。

本文旨在探讨非圆齿轮液压马达的结构设计原理及其性能分析方法。

二、非圆齿轮液压马达结构设计原理1. 非圆齿轮液压马达结构概述非圆齿轮液压马达是一种新型的液压传动装置,其主要由定子和转子两部分组成。

其中,定子是由固定的液压缸体和内部的液压控制阀组成,而转子则是负责传递液压力的内部齿轮。

非圆齿轮液压马达通过控制定子中的液压控制阀,使得转子产生转动运动,从而实现液压能量的转换。

2. 非圆齿轮液压马达结构特点相比于传统的圆齿轮液压马达,非圆齿轮液压马达具有以下结构特点:(1)高扭矩密度:由于非圆齿轮与定子的相互作用,使得扭矩传递更加高效,提高了马达的扭矩密度。

(2)高转速:非圆齿轮液压马达由于内部齿轮的特殊形状,使得其转动更加平稳,提高了马达的转速。

(3)体积小:由于非圆齿轮液压马达采用内部齿轮结构,使得其整体结构更加紧凑,从而减小了马达的体积。

三、非圆齿轮液压马达性能分析方法1. 马达的力学分析对于非圆齿轮液压马达的力学分析,一般可以通过建立马达的力学模型来进行。

首先,通过对马达的结构进行解剖,确定马达的关键尺寸参数,然后利用有限元分析方法对马达的应力分布进行计算,进而得到马达的扭矩输出和转速响应等性能指标。

2. 马达的流体力学分析流体力学分析是非圆齿轮液压马达性能分析的重要环节。

通过建立马达的流体力学模型,可以分析马达内部的流体流动情况,从而得到马达的液压力输出和流量特性等性能指标。

3. 马达的效率分析马达的效率是反映马达能量转换效率的重要指标。

通过建立马达的能量转换模型,可以分析马达的能量损失情况,从而得到马达的效率。

同时,通过对马达效率进行改进,可以提高马达的工作效率和能量利用率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2017 No. 6重型机械• 65••设计计算•一种新型椭圆齿轮马达的动力学分析魏爽,李殿起,陈平亮,刘光辉(沈阳工业大学机械工程学院,辽宁沈阳110870)摘要:为了增大非圆齿轮马达的排量,平衡马达的径向力,提出了6-8阶低速大扭矩椭圆齿轮马达。

从椭圆齿轮的传动特性出发,得到了该椭圆齿轮系统的建模过程,绘制出了该非圆行星齿轮系统中各个齿轮的节曲线以及齿廓图形。

在分析各个激振参数,并考虑了行星齿轮系统中各啮合齿轮的时变啮和刚度,啮合相位及齿轮副间隙的基础上,建立了椭圆行星齿轮系统的的动力学方程,并得出了系统的动态响应。

动力学模型建立与求解的方法对于一般的非圆行星齿轮系统的动力学分析具有普遍适用的意义。

关键词:非圆齿轮;齿廓;激振参数;动力学模型;动态响应中图分类号:TH132.424; TH131.1 文献标识码:A 文章编号:1001 -196X(2017)06 -0065 -06Dynamic analysis of a new type elliptical gear motorWEI Shuang, LI Dian-qi, CHEN Ping-liang, LIU Guang-hui(Shenyang University of Technology, Shenyang 110870, China)Abstract :6-8 order low-speed and high torque elliptical gear motor is presented for the purpose of increasing themotor displacement and balancing the radial force of non-circular gear motor. The modeling process is obtained onthe basis of the analysis of transmission characteristics of elliptical gear, and the pitch curve and tooth profile ofeach gear within non-circular planetary gear system are programmed. The dynamic equation which considers eachexcitation parameter and time-varying meshing stiffness, meshing phase and backlash of the meshing gear pairs isproduced to analyze the dynamic behavior of elliptical planetary gear train. The establishment and solving methodof the kinetic model has widely applicable significance on general non-circular planetary gear train.Keywords:non-circular gear;tooth profile;excitation parameter;kinetic model;dynamic behavior/-v、 t ‘.>,〇刖s非圆行星齿轮液压马达是一种新型的液压马 达,具有结构紧凑、抗污染能力强等特点,已成 为近年来马达研究的一个新方向[1]。

武丽梅综 述了非圆齿轮技术的发展及应用[2];熊镇芹研究了非圆齿轮马达的配流特性,计算了配流孔的收稿日期:2016 -11 -08;修订日期:2017 -02-19基金项目:国家自然科学基(51105257, 51310105025);辽宁省高 等学校杰出青年学者成长计划(LQ J2014012);中国博士后科学基金(2015M571327)。

作者简介:魏爽(1990 -),女,硕士研究生,研究方向为非圆 齿轮马达动态分析。

个数及配流面积[3];许鸿昊提出了阶梯型设计内齿圈、行星轮及太阳轮厚度的方法,以提高马 达的总效率[1],但以上都局限于对低阶非圆齿 轮马达的研究。

本文提出一种高阶非圆齿轮马 达:6-8阶椭圆齿轮马达,研究了该马达中椭 圆齿轮系统的动力学特性,并分析了振动响应。

为非圆齿轮马达应用过程中合理的确定动态系数 来满足工程要求提供了依据。

16-8阶椭圆齿轮马达的工作原理 及结构l.i椭圆齿轮马达的工作原理6-8阶椭圆行星齿轮马达由6-8阶椭圆行•66 •重型机械2017 No.6星齿轮机构、马达壳体、配液装置、动力输出装 置、密封系统等组成。

马达壳体外侧有两条进排 液管道,通过液压软管与换向阀相连,内侧设有 进排液孔[4],与椭圆行星齿轮机构中相邻的两 个行星轮形成密闭容腔。

其中,椭圆齿轮系统是 由节曲线分别是6阶椭圆的太阳轮和8阶椭圆的 内齿圈以及圆柱行星轮组成的。

由于相邻两行星 轮的中心夹角是变化的,因此椭圆行星齿轮马达 没有行星架,依靠齿轮之间的啮合力运转,既液 压油推动行星轮旋转,太阳轮通过连轴钢球与动 力输出轴相连,在行星轮的啮合作用下,输出动 力。

图1是6-8阶椭圆行星齿轮马达中行星轮 系统的结构。

图1 6 - 8阶椭圆行星齿轮马达行星轮系统的结构1.2椭圆行星齿轮机构中太阳轮及内齿圈的节曲线在椭圆行星齿轮机构中,令行星轮的公转角 速度为〇,那么太阳轮和内齿圈分别以%、%的角速度转动,行星轮在以角速度%自转的同时,还要沿中心连线方向做平移[5]。

令行星轮与内齿 圈及太阳轮节曲线的瞬时切点分别为c、D两点,由三心定理可知,轮系中心〇与c、D三点是共 线的[6]。

图2是非圆齿轮机构的运动关系简图。

椭圆太阳轮的极坐标方程为[5]r_足r&1- eco sN scps(1)[Rz=A(1 -e2)令^点的节曲线切线正向与向径&的夹角 为Mi,贝^M i⑵内齿圈的节曲线方程为r = rs + 2^^[<P r2r.(3)式中,如/化=(-r天)/(乃+ f j);是与太阳轮固连的坐标系;是随同 内齿圈回转的动坐标系;足为椭圆太阳轮的中 径;e为偏心率;7V,为太阳轮的阶数;A为太阳 轮的极位角;A为内齿圈的极位角;4为椭圆的 长轴长度;为太阳轮的节曲线半径;^为内齿圈的节曲线半径;丨为行星轮的半径。

为保证马达能正常工作,椭圆行星齿轮系统 的节曲线需要满足以下条件:(1)齿轮副要做连续的转动,以传递周期性 的运动关系,因此太阳轮与内齿圈的节曲线都应 该是封闭的;并且太阳轮和内齿圈的轮齿需在各 自的节曲线上均匀分布,即节曲线的弧长1 (V厂2+厂2)=7服。

(2)太阳轮旋转一周,内齿圈的旋转角度为2成广厂r z即2 +J〇r J〇如id(ps27rNrNs(3)不发生干涉的条件,即太阳轮最大向径 处的齿顶与内齿圈最小向径处的齿顶不会碰撞[7]〇给出不同的乂、况、模数爪,行星轮齿数 由以上方程就能得到相应的心和e,从而得 到椭圆齿轮系统中各齿轮的节曲线。

图3是取m =1时,得到的6 -8阶椭圆齿轮的太阳轮和内 齿圈的节曲线。

1.3太阳轮及内齿圈的齿廓对于节曲线有内凹的非圆齿轮,需要用产形 齿轮与非圆齿轮内、外啮合来设计非圆齿轮的齿 廓,其中产形齿轮基圆的切线是产形齿轮与啮合 齿轮的瞬时啮合线[6]。

本文介绍一种借助MAT-2017 No. 6重型机械•67•图3 6-8阶椭圆齿轮的节曲线LAB计算语言由太阳轮的节曲线参数插值得到 内齿圈齿廓的方法。

以内齿圈的中心为坐标原点,建立静坐标系 0i^i7i,并建立与内齿圈内啮合的产形齿轮的随 动坐标系。

定义产形齿轮第A:号顺时针 齿廓与瞬时啮合线的交点是产形齿轮第一号齿槽的对称中心与@之间的夹角是则R 点的半径 '及角度汰在〇2%2my2m中的计算公 式为[6]:f r F5 -rb+ [a - (k - 1) -^ + tx - t u]2= ~ t1+ (k- 1) ^- tu - invaF sS Z2 S(4)在静坐标系〇1%i y i中,&点的直角坐标为[6]W〇啪”一丨〜(5)Y f s=~+ J^cos/^! + y102其中,、、点在坐标系〇2%2m y2m中的 坐标;A是过C点的竖直线与直线02C之间的 夹角;%1。

2、7102是产形齿轮的中心在静坐标系中的坐标。

式(1)〜(3)用极坐标的方法,由太阳轮的 节曲线,得出了内齿圈的节曲线,而式(5)是直 角坐标的形式,因此可以用三样条插值法把极坐 标转换成直角坐标:将太阳轮的转角A分成若 干等分,并找到内齿圈瞬时极角A对应的相邻 的四个太阳轮转角,采用插值的方法,拟合可得 到这四个太阳轮转角对应的内齿圈极径的公式。

令产形齿轮的半径为r2,则产形齿轮的中心 在静坐标系中的坐标为%102= rrsi—r - r2sin/3i(6)Ji〇2= rrcos(pr - r2cos/3!其中「2是产形齿轮的节圆半径。

通过式(6) 可把极坐标转换成直角坐标表示,把式(6)带入 式(5)便可得到点的直角坐标。

点的坐标 是关于转角^的参数方程,当^由小变大时,将动坐标系o2%2m y2m和静坐标系进行坐标转换,啮合点在内齿圈的齿廓上,由齿顶运动到 齿根部,即得到了内齿圈的顺时针齿廓,内齿圈 的逆时针齿廓及太阳轮的齿廓是用类似的方法得 到的。

图4是已知太阳轮的节曲线公式通过插值 法得到的内齿圈的齿廓,由于内齿圈节曲线的曲 率时刻变化,导致内齿圈的各个齿廓的形状也各 不相同[7]〇2 6-8阶椭圆行星齿轮系统的动力学分析2. 1椭圆行星齿轮系统的运动规律找出各参数随太阳轮转角的变化规律,能为 齿轮动力学研究提供方向。

图5〜7分别绘制了 太阳轮的极径、内齿圈的转角及内齿圈的角速度 随太阳轮转角的变化规律。

由图5〜7看出,太阳轮的极径随着转角时 刻变化,导致太阳轮与行星轮外啮合的中心矩 以及太阳轮的当量圆齿轮的转动惯量是时变的。

由于非圆齿轮每个齿廓的形状各不相同,导致啮合角时刻变化;以太阳轮为参考,内齿 圈的角速度是波动的,导致太阳轮转角为A 时,行星轮的转角不等于(乂 +乂),而是 在其上下波动。

非圆行星齿轮系统的动态特性 比圆柱行星齿轮系统的动态特性复杂,因此,需要对非圆行星齿轮的动力学特性进行分析,以减小非圆行星齿轮系统在实际应用中的振动及噪声。

50100150 200 250 300 350太阳轮转角太阳轮的极径与太阳轮转角的关系的振动分析模型。