镀金有机添加剂与工艺

铜镀金工艺流程

铜镀金工艺流程铜镀金是一种常见的金属表面处理工艺,通过在铜制品表面镀上一层金属,既可以提升产品的外观质感,又可以增加其耐腐蚀性和耐磨性。

下面将介绍铜镀金的工艺流程。

1. 准备工作需要对待处理的铜制品进行准备工作。

包括清洗、抛光和除油等步骤。

清洗的目的是去除铜制品表面的污垢和氧化层,以保证镀金层的附着力。

抛光是为了消除铜制品表面的凹凸不平,使其更加平滑。

而除油是为了去除铜制品表面的油脂和污染物,以免对镀金层的质量造成影响。

2. 镀金液配制接下来,需要根据具体的镀金要求,配制合适的镀金液。

镀金液是由金属盐和配套添加剂组成的溶液,可以提供金属离子源和调控镀金过程的化学物质。

常用的金属盐有金氰化物、硫酸金等,配套添加剂有络合剂、增效剂等。

镀金液的配制需要严格按照工艺要求进行,以确保镀金质量的稳定性和一致性。

3. 镀金操作在镀金操作中,需要将准备好的铜制品浸泡在镀金液中,通过电化学反应将金属离子还原成金属沉积在铜制品表面。

镀金液中的金属离子会通过阳极供电源释放出来,被还原成金属沉积在阴极上,也就是铜制品表面。

同时,镀金液中的配套添加剂会在镀金过程中发挥作用,调控金属沉积速度和均匀性,以获得均匀、光滑的镀金层。

4. 后处理经过一定时间的镀金操作后,需要对镀金层进行后处理。

包括清洗、抛光和保护等步骤。

清洗的目的是去除镀金过程中产生的杂质和残留物,以保证镀金层的质量。

抛光是为了进一步提升镀金层的光泽度和平滑度。

而保护工作则是为了增加镀金层的耐腐蚀性和耐磨性,常用的保护方法有涂覆保护剂或进行封闭处理。

5. 检验与包装需要对镀金后的产品进行检验和包装。

检验的目的是验证镀金层的质量和性能是否符合要求,包括镀层厚度、外观质量和耐腐蚀性等。

通过各种检测手段,如厚度测量仪、显微镜和盐雾试验等,来判断镀金层的质量是否合格。

而包装工作则是为了保护镀金后的产品,防止其在运输和使用过程中受到损坏或污染。

总结起来,铜镀金的工艺流程包括准备工作、镀金液配制、镀金操作、后处理、检验与包装等多个环节。

镀金金属铭牌生产工艺

镀金金属铭牌生产工艺镀金金属铭牌是一种常见的工业产品,广泛应用于各个行业中。

它不仅能美化产品,还能增加产品的价值和品牌形象。

下面将介绍一种常见的镀金金属铭牌生产工艺。

首先,在金属芯片表面应先进行抛光处理,目的是去除表面的氧化层和杂质。

抛光可以采用机械抛光或化学抛光,机械抛光常用研磨机或打磨机进行,化学抛光则需使用特定的化学溶液。

抛光处理完后,还需要用清水进行冲洗,以确保金属表面没有残留的抛光剂和杂质。

接下来,将经过抛光处理的金属芯片放入电镀槽中进行镀金处理。

电镀槽通常是由镀金液和电镀设备组成的。

镀金液主要由金离子和添加剂组成,金离子能够与金属芯片表面的金属离子发生化学反应,从而实现金属离子的还原和金属层的沉积。

添加剂的作用是调节镀金液的性能,例如控制镀层的厚度和光亮度,提高镀金液的稳定性等。

在电镀过程中,需要控制电流和镀金时间,以确保金属芯片表面均匀地镀上一层金属。

镀金后,还需进行冲洗和烘干处理,以确保金属表面干净无尘。

完成镀金处理后,还需要对金属芯片进行蚀刻或激光刻字。

蚀刻是利用化学蚀刻剂,将金属表面的一部分蚀刻掉,形成文字或图案。

激光刻字则是利用激光器在金属表面刻出文字或图案。

蚀刻和激光刻字方式各有特点,可以根据产品的要求选择适合的刻字方式。

最后,完成刻字后的金属芯片需要进行清洗和防氧化处理。

清洗过程主要是为了去除刻字过程中产生的碎屑和污染。

防氧化处理一般采用喷涂防氧化剂或浸泡在防氧化液中,以增加金属表面的防氧化能力,延长铭牌的使用寿命。

整个镀金金属铭牌生产工艺涉及到多个步骤,每一步骤都需要严格控制条件和质量,以确保最终产品的质量和效果。

同时,也需要根据客户的要求和应用场景选择合适的材料和工艺,以满足不同行业的需求。

对于镀金金属铭牌生产工艺的不断创新和提升,将为各个行业提供更优质的产品和服务。

镀金工艺发展分解

镀金1.概述金是一种黄色的贵金属,有极好的延展性及可塑性,易抛光。

金的化学稳定性高,不溶于一般酸,只溶于王水、氰化钾和氰化钠溶液。

镀金层耐腐蚀性强、导电良好、能耐高温和容易焊接。

在普通镀金溶液中,加人少量锑、钴等金属离子,可以获得硬度大于130HV 的硬金镀层。

如含金(质量分数)为5%的合金镀层,硬度可以达到200HV以上,金铜合金镀层的硬度可达300HV以上,具有一定的耐磨性。

金镀层抗变色性能好,还可作为银的防变色镀层。

由于金合金镀层色调丰富,光泽持久,所以常用于首饰、艺术品的电镀。

另外,镀金层还被广泛用于通信设备、宇航工业、工业设备和精密仪器仪表等设备制造中[1]。

常用的镀金溶液主要有三种类型,即氰化物镀金溶液、柠檬酸盐酸性镀金溶液和亚硫酸盐碱性镀金溶液。

在某些普通镀金溶液中,添加少量锑、镍、钴等金属离子,可以得到硬金镀层,使其硬度提高1—2倍。

为了节约金的用量和增加色调,提高光泽、硬度和耐磨性能等,满足工业生产中的某些特殊要求,还可以在镀金溶液中添加一定量的银、铜、镍、钴等金属化合物,得到金合金镀层。

2.镀金的发展史电镀黄金的历史非常悠久,早在17世纪就有了雷酸液镀金的方法,真正的电镀黄金是1800年Brugnatalli 的工作。

1838年,英国伯明翰的G.Elkington和H.Elkington兄弟发明了高温碱性氰化物镀金,并取得了专利。

它后来被广泛用于装饰品、餐具和钟表的装饰性镀薄金,成了以后一个世纪中电镀黄金的主要技术。

其作用的基本原理到了1913年才为Fray所阐明,到1966年Raub才把亚金氰络盐的行为解释清楚。

在电镀金历史上第一次革命性的变革是酸性镀金液被开发出来。

早在1847年时,Derulz曾冒险在酸性氯化金溶液中添加氢氰酸,发现可以在短时间内获得良好的镀层。

后来Erhardt发现在弱有机酸(如柠檬酸)存在时,氰化亚金钾在pH= 3时仍十分稳定,于是酸性镀金工艺就诞生了。

镀金药水配方

镀金药水配方Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998化学镀金药水方案一:()主盐亚硫酸金钠NaAu(SO3)2 2g/L配位剂亚硫酸钠 Na2SO3 15/L硫代硫酸钠 Sa2S2O3 L络合剂硼砂 10g/LPH值温度 75℃工艺流程:酸洗——微蚀——预浸——活化——化学镀镍——置换镀金镀液稳定性测试:镀液加热至75℃维持6h后,常温下放置1月。

注意定时观察镀槽壁或底部是否有沉淀析出,若有析出,则表明镀液稳定性不达标。

方案二:()亚硫酸盐镀金工艺规范:金(以氯酸金或雷酸金形式加入)主盐 8-15g/L无水亚硫酸钠(化学纯)络合剂 120-150g/L磷酸氢二钾(化学纯)导电盐和PH缓冲剂 30-50g/L柠檬酸钾(化学纯)辅助络合剂 80-100g/L氯化钾(化学纯) 100-120g/LEDTA-2Na(化学纯)掩蔽剂 20-30g/L光亮剂稳定剂温度40-50℃PH值1.1金盐金是镀液的主盐,在溶解纯金后以氯酸金或雷酸金形式加入镀液。

在镀液中以亚硫酸金络离子[A(SO3)3-]和柠檬酸金络离子[A(C6H5O7)]3-存在。

金含量高,允许阴极电流密度较高,沉速快;金含量低,允许阴极电流密度低,沉速慢。

正常情况下的沉积速度为。

亚硫酸钠亚硫酸钠是金的主要络合剂。

1mol金需要2mol以上的亚硫酸钠才能完全络合。

其作用是改善镀液的分散能力,提高镀液的导电性。

稳定PH在以上,可保证亚硫酸金络离子不发生解离而缩短溶液的寿命。

柠檬酸钾柠檬酸钾是金的辅助络合剂,在镀液中生成柠檬酸金络离子有助于溶液的稳定。

氯化钾氯化钾的作用是提高镀液的导电性能和阴极电流密度,从而提高金的沉积速度。

氯化钾含量低于工艺范围则使用的电流密度范围变小。

磷酸氢二钾磷酸氢二钾是导电盐和PH缓冲剂。

当镀液的PH降低至酸性时,亚硫酸钠发生分解:SO32-+2H+→SO2↑+H2O。

镀金工艺常用添加剂

镀金工艺常用添加剂

镀金工艺中用到的添加剂也有无机添加剂和有机添加剂这两大类,与其他镀种不的是,镀金工艺的常用添加剂不是有机物为主,而是以无机物为主。

这主要是获得金色并不困难,且其光亮度很多时候是由底层的光亮镍等光亮金属所提供的,加入无机添加剂主要是为了提高镀金层的硬度和耐磨性。

无机添加剂的加入对镀金层的颜色、针孔率、硬度、应力、耐磨性等都有很大的影响。

无机添加剂主要是一些金属元素的离子和氮族元素的离子。

前者有铜、镍、钴、银、铅、铟、锡等,后者如砷、锑、铋等。

添加量在0.5~10g/L之间。

其中应用最多的是镍、钴和锑。

在酸性氰化物镀金中添加钴和镍时,镀层的耐磨性明显提高。

有机添加剂主要是为改善镀层结构,使镀层结晶细化、无或少针孔,也可以提高分散能力和镀层光亮度。

早期常用的有机光亮剂是二硫化碳衍生物等,也可以用土耳其红油、磺化蓖麻油等。

硫脲也可以与无机光亮剂混合使用。

杂环化合物如联吡啶、菲啰啉、噻吩羧酸、嚣吡啶磺酸等可用于无氰镀金的光亮剂,其用量在0.1~10g/L的范围。

聚乙烯亚胺(CH2CH2NH)nH不仅是镀银的光亮剂,也是镀金的光亮剂,用于镀金时,其n值为1~5。

有机磺酸盐也是镀金中可用的添加剂,如戊基磺酸、已基磺酸、庚基磺酸等直至十二烷基磺酸盐、环已基磺酸盐等,用量在0.1~5g/L和范围。

化学镀金工艺

化学镀金工艺化学镀金在电子电镀中占有重要地位,特别是半导体制造和印制线路板的制造中,很早就采用了化学镀金工艺,但是早期的化学镀金由于不是真正意义上的催化还原镀层,只是置换性化学镀层,因此镀层的厚度是不能满足工艺要求的,以至于许多时候不得不采用电镀的方法来获得厚镀层。

随着电子产品向小型化和微型化发展,许多产品已经不可能再用电镀的方法来进行加工制造,这时,开发可以自催化‘的化学镀金工艺就成为一个重要的技术课题。

(1)氰化物化学镀金为了获得稳定的化学镀金液,目前常用的化学镀金采用的是氰化物络盐。

一种可以有较高沉积速度的化学镀金工艺如下。

甲液:乙液:使用前将甲液和乙液以l0:1的比例混合,充分搅拌后加温到75℃,即可以工作。

注意镀覆过程中也要不断搅拌。

这一种化学镀金的速度可观,30min可以达到4μm。

但是这一工艺中采用了铅作为去极化剂来提高镀速,这在现代电子制造中是不允许的,研究表明,钛离子也同样具有提高镀速的去极化作用,因此,对于有:如果进一步提高镀液温度,还可以获得更高的沉积速度,但是这时镀液的稳定性也会急剧下降。

为了能够在提高镀速的同时增加镀液的稳定性,需要在化学镀金液中加入一些稳定剂,在硼氢化物为还原剂的镀液中常用的稳定剂有EDTA、乙醇胺;还有一些含硫化物或羧基有机物的添加剂,也可以在提高温度的同时阻滞镀速的增长。

(2)无氰化学镀金在化学镀金工艺中,除了铅是电子产品中严格禁止使用的金属外,氰化物也是对环境有污染的剧毒化学物,因此,采用无氰化学镀金将是流行的趋势。

①亚硫酸盐。

亚硫酸盐镀金是三价金镀金工艺,还原剂有次亚磷酸钠、甲醛、肼、硼烷等。

由于采用亚硫酸盐工艺时,次亚磷酸钠和甲醛都是自还原催化过程②三氯化金镀液A液:B液:将A液和③。

电镀镀金有机物

电镀镀金有机物

电镀镀金有机物是一种用于电镀制程中的化学物质,它可将金属表面涂上一层金色的镀层,以达到保护和美化的目的。

该有机物通常包含镀液、金质、助剂、还原剂和稀释剂等成分,其中镀液是最主要的成分,它通常是由氯金酸、硫酸和其他金属盐组成的。

在电镀制程中,镀液会通过电解方式施加电流,以使金离子从镀液中沉积到金属表面上,形成一层金属镀层。

同时,还原剂会提供电子,以使氧化还原反应顺利进行,而助剂则可增强电镀效果,稀释剂则可稀释镀液以达到合适的浓度。

电镀镀金有机物是一种非常重要的工业品,其应用广泛,包括制造珠宝、钟表、汽车、电子产品、建筑材料等。

虽然这些化学物质对环境和人体健康具有一定程

度的危害,但是在正确的使用和处置下,它们仍然可以提供重要的工业服务。

PM-616镀金光亮剂配方工艺

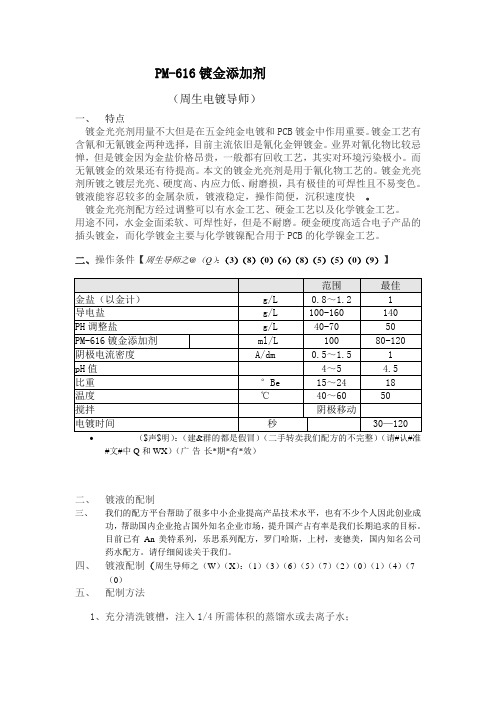

PM-616镀金添加剂(周生电镀导师)一、特点镀金光亮剂用量不大但是在五金纯金电镀和PCB镀金中作用重要。

镀金工艺有含氰和无氰镀金两种选择,目前主流依旧是氰化金钾镀金。

业界对氰化物比较忌惮,但是镀金因为金盐价格昂贵,一般都有回收工艺,其实对环境污染极小。

而无氰镀金的效果还有待提高。

本文的镀金光亮剂是用于氰化物工艺的。

镀金光亮剂所镀之镀层光亮、硬度高、内应力低、耐磨损,具有极佳的可焊性且不易变色。

镀液能容忍较多的金属杂质,镀液稳定,操作简便,沉积速度快。

镀金光亮剂配方经过调整可以有水金工艺、硬金工艺以及化学镀金工艺。

用途不同,水金金面柔软、可焊性好,但是不耐磨。

硬金硬度高适合电子产品的插头镀金,而化学镀金主要与化学镀镍配合用于PCB的化学镍金工艺。

二、操作条件【周生导师之@(Q):(3)(8)(0)(6)(8)(5)(5)(0)(9)】•($声$明):(建&群的都是假冒)(二手转卖我们配方的不完整)(请#认#准#文#中Q和WX)(广-告-长*期*有*效)二、镀液的配制三、我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

目前已有An美特系列,乐思系列配方,罗门哈斯,上村,麦德美,国内知名公司药水配方。

请仔细阅读关于我们。

四、镀液配制(周生导师之(W)(X):(1)(3)(6)(5)(7)(2)(0)(1)(4)(7(0)五、配制方法1、充分清洗镀槽,注入1/4所需体积的蒸馏水或去离子水;2、加热至50℃,边搅拌边加入导电盐和PH调整盐;3、将预先溶于热蒸馏水中的含金量为1g/L的氰化金钾浓溶液缓慢倒入槽中,同时强烈搅拌;4、加入PM-616镀金添加剂,补蒸馏水至需配体积;5、调整溶液的pH值,调高用导电盐,调低用PH调整盐。

四、镀液的维护1.定期补充氰化金钾溶液,使溶液的含金量维持在配方范围内,金的沉积速度为100g/1250Amin,可根据分析数据和安培分钟计的积累数字,经常进行补充,每补加一百克金盐的同时补加PM-616添加剂200毫升;2.注意经常调整溶液的pH值,提高pH值可用导电盐,降低pH值可用pH调整盐;3.调整溶液的比重可用导电盐和pH调整盐;4. 如果溶液受到有机物污染时,可用活性炭处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀金有机添加剂与工艺

真正在镀金工业中采用有机添加剂,是在20世纪60年代前后。

当人们面对“电镀公害”这一棘手难题时,科技工作者试图在传统镀金工艺的基础上,找出一条新路来降低因氰化物电镀所带来的危害。

最先引起人们关注的是酸性低氰镀金工艺的电现,它极少有氰化氢挥发,对基体无【电镀设备厂】浸蚀作用,操作条件的适应范围宽,镀液稳定,镀层结晶兔细致、光亮、均匀,直至今天还不失为较好的成熟工艺,应用的单位也比较多。

随后,又出现了彻底废除氰化物的亚硫酸盐镀金工艺。

这种工艺的最大特点是无毒性,操作也比较安全,镀液的分散能力高,但镀液的稳定性和配制的复杂性,使它的使用与推广受到了限制。

镀金常用的有机添加剂有:环己烷(10~15mL/L,柠檬酸盐镀金)、EDTANa22~5g/L,亚乙基酸盐镀金)、甲基甘氨酸(适量,碱性氰化物镀金)、柠檬酸盐、多醇类及其盐、水溶性亚乙基亚胺化合物、磷—甲酰基磺酸类及其盐、羟基乙胺乙酸类及其衍生物、乙胺乙酸类无机盐、酒石酸锑钾、有机多磷酸类等。