浅谈翻车机系统造成车辆脱轨事故的原因

几起空车皮脱轨事故原因分析

翻车机迁车台空车皮脱轨原因分析及预防措施【事故经过】2009年1月X日,B翻车机系统在自动控制状态下翻卸重车,第32节重车翻卸完进入迁车台时,迁车台出现四计轴开关计5错误,迁车台未正常动作将空车迁走,翻车机运行人员也未发现。

这时翻车机自动翻车程序仍然持续进行,第33节重车翻卸完进入迁车台,将迁车台的空车撞出迁车台,导致空车皮脱轨。

2011年5月X日,A翻车机系统在自动控制状态下翻卸重车,第25节重车翻卸完进入迁车台时,迁车台出现四计轴开关计5错误,迁车台未正常动作将空车迁走,重车调车机、翻车机本体也自动停止运行。

上位机操作员未认真核实故障情况,将迁车台四计轴清零,此时系统在自动控制状态下默认迁车台无空车,重车调车机自动运行,将第26节空车推入迁车台,导致第25节空车皮被撞出迁车台,造成空车皮脱轨。

2011年7月X日,B翻车机系统在自动控制状态下翻卸重车中,迁车台出现四计轴计5故障,系统自动翻车程序停止。

当班翻车机主值要求迁车台就地人员检查故障原因,回复为重车调车机与空车皮车钩未脱开,回退时将空车皮拖回造成计5故障。

因为迁车台涨轮器已涨紧,必须将迁车台切到“调试”位操作,松开涨轮器。

在操作过程中,因就地人员检查、监视不到位,操作失误,在迁车台未对准空车线的情况下就操作空车调车机推空车,造成空车皮脱轨。

【事故原因】(1)系统主要通过四计轴对火车轮的检测计数,来判断迁车台上是否有空车皮,若空车皮在迁车台上溜车,火车轮重复计数,造成四计轴重复计数故障(计5故障),PLC自动程序控制停止。

若运行人员故障处理不当或操作失误,就容易造成空车皮脱轨事故。

经过跟踪观察分析,造成迁车台计5故障的原因主要有以下几种:1)火车皮在翻车机本体内正翻过程中,车钩因自身重力原因向下歪斜,回翻后车钩不能自动回正,重车调车机推送空车皮进入迁车台时,重车调车机的车钩与车皮的车钩合不上,空车皮受撞击后向前滑行入台,撞到止挡器后反弹回来,造成迁车台四计轴开关计5故障。

浅谈翻车机系统造成车辆脱轨事故的原因

浅谈翻车机系统造成车辆脱轨事故的原因简要介绍了翻车机系统造成车辆脱轨事故的原因,根据造成事故的原因,可以制定相应的预防措施,确保安全生产:标签:翻车机脱轨事故0引言在使用翻车机系统进行火车卸煤的单位,因生产组织、现场管理、设备管理、员工培训等缺陷均能造成车辆脱轨事故的发生,根据全国翻车机系统造成车辆脱轨事故案例情况,结合本人工作中的一点体会,在此浅谈一下翻车机系统造成车辆脱轨事故的原因,为翻车机使用单位在安全生产中提供一点借鉴。

1翻车机系统的简要介绍翻车机卸车系统是用于电厂、港口、冶金、煤炭、焦化等企业的大型自动卸车系统,可翻卸50—60t铁路敞车所装载的散粒物料。

该系统由翻车机、拨车机及轨道装置、推车机及轨道装置、迁车台、夹轨器、单向止挡器、洒水除尘装置等组成。

翻车作业程序情况:将停放在翻车机内的空车编号为1#车,即将翻卸的为2#车,与2#车连挂的为3#车。

作业过程如下:①拨车机牵引整列车慢速前进,人工把2、3#号车之间的车钩打开,夹轨器夹紧。

②拨车机牵2#车前进,与1#车连接。

③拨车机牵引2#车在翻车机内定位。

④拨车机与2#车自动摘钩。

⑤拨车机推送1#车在迁车台内定位。

⑥同时翻车机进行翻车,然后回原位。

⑦拨车机与1#车自动搞钩并后退一段距离。

⑧迁车台向空车线行进,并与空车线对位。

同时拨车机大臂抬起,同时推车机将空车推出迁车台,停在空车线上外侧,迁车台返回重车线。

⑨拨车机大臂下降,然后后退与下个车皮连挂。

如此循环作业,直至整列煤车卸完。

翻车机系统平面布置图如下:2翻车机系统造成车辆脱轨事故的原因2.1铁路货车车辆进入翻车机前,所在线路上有作业的汽车、铲车等车辆未及时撤离现场,厂内汽车、铲车等抢道发生冲撞,造成铁路车辆与横越道口的汽车相撞后脱轨。

2.2铁路货车车辆行走线路上的物料(煤炭或焦炭等)堆积较高或因天冷冻结堆积过高时,影响车辆正常行走时或平交路口的轮沿槽内有杂物时均能造成车辆脱轨。

2.3翻车机系统线路上的止档器或夹轨器(包括迁车台上的夹轨器)失灵时,均能造成车辆脱轨。

列车脱轨事故常见原因

列车脱轨事故常见原因一、轨道问题轨道问题是列车脱轨事故的主要原因之一。

轨道的损坏、变形、松动或者铺设不规范都可能导致列车脱轨。

例如,轨道上的道床松软,轨枕老化破损,或者轨道的几何形状出现偏差,都可能引发列车脱轨。

此外,轨道的维护不及时、不完善也会增加脱轨事故的发生风险。

二、车辆问题车辆问题也是列车脱轨事故的一个重要原因。

列车的制动系统、车轮、轴承等零部件的故障或损坏,都可能导致列车脱轨。

例如,制动系统失灵、车轮脱落、轴承磨损等问题都可能引发脱轨事故。

此外,列车的设计缺陷或者制造质量问题也可能导致列车脱轨。

三、操作人员问题操作人员的错误操作或疏忽也是列车脱轨事故的一大原因。

比如,驾驶员在行车过程中超速或者不按规定操作,忽略了信号灯或道岔的指示,就有可能引发脱轨事故。

此外,操作人员疲劳驾驶、酒驾或者其他违规行为也会增加脱轨事故的发生概率。

四、外部环境问题外部环境也可能导致列车脱轨事故的发生。

例如,恶劣的天气条件,如大雨、大雪、冰冻等,会使轨道湿滑或结冰,增加列车脱轨的风险。

此外,地震、山体滑坡等自然灾害也可能破坏轨道,引发脱轨事故。

五、人为破坏人为破坏也是导致列车脱轨事故的一大原因。

恶意破坏轨道设施,如拆除轨道螺栓、放置障碍物等,会直接影响列车的行驶安全,增加脱轨事故的发生可能。

此外,故意破坏信号设备或者道岔也会导致列车脱轨。

六、其他原因除了以上几个常见原因,还有一些其他因素也可能导致列车脱轨事故的发生。

比如,列车运行时发生火灾、爆炸等意外事件,也可能引发脱轨事故。

此外,列车超载、超员、不合理的货物摆放等问题也会增加列车脱轨的风险。

导致列车脱轨事故发生的原因包括轨道问题、车辆问题、操作人员问题、外部环境问题、人为破坏以及其他因素。

为了减少脱轨事故的发生,铁路部门应加强对轨道和车辆的维护,提高操作人员的素质和安全意识,并加强外部环境的监测和预警。

同时,也需要加强对铁路设施的保护,提高安全管理水平,以防止恶意破坏和人为因素的影响。

翻车机系统车辆脱轨事故原因分析及防范措施

;< 系统 的设备介绍

$C $) 系统参数 $C $C $) 翻车机 由大连重型机械厂制造, 型号为 OP$ !Q “B” , 翻卸 车 皮 $% R !" 节 S 5 , 适 用 车 型 长 $$C &NL R $MC "NL 3 、 宽 NC $M" R NC !MN 3 、 高 !C #&" R NC !&N 3, 最大翻转重量 $"% 2, 最大倾翻调速范围为 "C ! R $C # 9 S 3-+, 翻 车机供电方式为悬挂电缆滑车, 压车和靠车方式均 为液压传动, 电机电压 NL" U, 防护等级为 *@%M , 绝 缘等级为 O, 传动方式为齿条传动。 $C $C !) 拨车机 最大牵引力 % """ 2, 工作行程 %% 3, 调速方法 为变频 调速, 系统油 压 $! V@: , 油泵电 机功率 $% WX, 油泵电机防护等级为 *@MM , 拨车机供电方式为 悬挂电缆滑车, 行走 电机数 量 % 台, 电 机电压 NL" U, 防护等级为 *@%M , 绝缘等级为 O, 传动方式为侧臂 齿轮、 齿条传动。 $C $C N) 迁车台 最大载重量 $"% 2, 正常载重量 N" 2, 行走轨距 $C N 3 , 调速方法为变频调速, 最大轮压 N& 2, 迁车台 供电方式为悬挂电缆滑车, 行走电机数量 ! 台, 电机 电压 NL" U, 防护等级为 *@%M , 绝缘等级为 O, 传动方 式为销齿传动。 $C $C M) 推车机 最大牵引力 $ %"" 2, 工作行程 M" 3, 调速方法 为变极调速, 系统油压 $! V@: , 油泵电 机功率 !C ! WX, 油泵电机防护等级 *@MM , 推车机供电方式为悬 挂电缆滑车, 行走电机数量 ! 台, 电机电压 NL" U, 防护等级 *@%M , 绝缘等级 O, 传动方式为侧臂齿轮齿 条传动。 $C ! ) 工作流程 为便于叙述翻车机系统的一个工作流程, 将前 一个工作流程中停放在翻车机内的 空车编为 $ 号 车, 将翻卸的车编为 ! 号车, 与 ! 号车联挂的车编为 N 号车。 工作流程: 拨车机大臂 下降到零位 ( 即水平 位 置) , 然后后退与重车 ! 号车联挂, 牵引 ! 号车前行 至摘钩光电处停止, 人工摘钩使 ! 号、 N 号车脱开, 如果是自动操作, 在摘钩后摘钩人员按 “ 允许牵车” 按钮; 拨车机继续前行与 $ 号车联挂, 牵引 ! 号车在

浅释车辆脱轨事故的原因、危害、处理方法及防范措施

浅释车辆脱轨事故的原因、危害、处理方法及防范措施作者:贾建华来源:《中国科技纵横》2016年第03期【摘要】铁路货物车辆脱轨是一种较大而又经常发生的故障,它的发生不仅仅会造成列车运行事故,受其影响的不仅仅是铁路运输的暂时中断、旅客及货物运输的延时、铁路经济方面的损失,更为重要的是会直接影响铁路运输的声誉,为铁路市场化发展造成尤为不利的影响。

本文结合生产实际内容,对车辆产生脱轨的原因、危害、应急处理方法、防范措施进行简单论述如下。

【关键词】货车车辆车轮及轮对脱轨原因危害防范措施1 铁路货物车辆脱轨的定义及危害脱轨的定义:脱轨是指铁路货车的车轮落下轨面(包括脱轨后又自动复轨),或车轮轮缘顶部高于钢轨的上平面(因作业需要除外)。

每辆(台)只要脱轨一条车轮,即按照一辆(台)计算。

脱轨的危害:铁路货物车辆脱轨直接危害为造成车辆破损,装载货物损坏,如果列车在运行中发生脱轨事故,会轧损路基、钢轨及枕木,损毁线路的行车设备,甚至会造成列车颠覆,中断铁路行车,酿成危害极大的列车事故。

2 造成车辆脱轨的原因分析造成铁路车辆脱轨的因素可以简单分成如下几类:线路故障、车辆故障、机车操纵、车辆装载、列车编组以及外力冲击等诸多原因。

具体分析如下:2.1 线路故障原因(1)由于铁路轨道线路水平面扭曲的影响,造成车辆轮对的运行中侧向力增大,从而引起脱轨。

(2)铁路轨道线路曲线半径过小,外轨超高较大,车辆在低速运行通过时,造成外侧车轮减载;速度很大运行时,如外侧超高不足,内侧车轮则减载,这些都会影响轮对运行的平稳性及稳定性,极易造成轮对脱轨。

(3)轨道线路高度不平且程度较大时,或者线路水平突变,均会造成个别车轮产生脱空而不承载或者少承载,进而引起脱轨。

(4)道岔上的尖轨与基本轨不密贴或者尖轨被轧伤,都易使轮缘爬上钢轨而发生脱轨。

(5)钢轨裂损或折断、鱼尾板松动或折断、线路轨距发生变化等更是造成脱轨的重要原因。

2.2 车辆故障的原因(1)车辆转向架与车体的斜对称载荷、车辆构架扭曲、枕弹簧刚度不足或较低、同一轮对或转向架轮径不一致甚至相差过大、同一车辆前后心盘不平行或对角旁承压死等都会引起一侧减载而造成脱轨。

翻车机内车厢脱轨问题的原因分析及对策

系 统泄 漏 。每 台翻 车机 有 8套 压 车器 , 分 2组 , 每组

四个 压 住 每辆 车 的 顶 部 , 压 车 器 主 要 由压 车 梁 、 油

缸、 连杆 及 配重 组成 。在 翻 车机 翻转 过程 中 , 配重 位

置 发生 变化 , 受 重力 作用 , 配 重通 过三 联销 使油 缸 活 塞 下移 , 并 通过 三联 销使 连 杆及压 车 梁下 移 , 使 压 车 梁压 住 车厢 ; 当反 转 超 过 9 0 。 时, 液压 系统锁闭 , 压 车梁 托 住车 厢 , 一 旦 压车 器油 缸 0 1 4年 第 1 期( 总第 2 1 4期 )

翻车 机 内车 厢 脱 轨 问题 的原 因分 析及 对 策

日照港 第 一港 务 分 公 司装 卸 设 备 队 张 守 波 贺培 峰 荆 鸿 超

1 撑 、 2 # 翻车 机 系 统 是 我 港 2 0世 纪 8 0年 代 中期 引进 的大 型煤 炭卸 车 系统 , 其 中 翻车 机 是 该 系 统 主 要 组成 部 分 之 一 。该 翻 车 机 为 串联 c型 转 子 翻 车 机, 主要 由压车 梁 、 靠车 板 、 平台、 转子 和 驱动装 置及 相应 的电气 、 控 制 设 备组 成 , 作 业 过程 为 : 当 车 辆在 翻车机 内定 位 , 推 车机 也离 开 了翻车 机后 , 翻 车机 开 始 翻转 , 随着 翻 车 机 翻 转 , 靠 重 力 作 用 的 压 车 器 动

( 1 0 ) 运行 人员 要 提 高责 任 心 , 加 强作 业 过 程 中

( 8 ) 在推车机拨车钩头 上安装正钩器 , 在 拨 车

( : 2 ) 压车器 连杆 弹簧 老化 , 引起 压 车梁 松动。

每 台压 车器 有 1台连 杆 , 连杆 内有 弹簧 , 一旦 弹 簧 老 化, 翻转 过程 中 , 弹簧力不足 , 将 使 压 车 梁压 不住 车 辆, 致使 车辆 位移 脱 轨 。

翻卸系统车辆脱轨事故原因分析及整改措施

翻卸系统车辆脱轨事故原因分析及整改措施摘要:本文针对火力发电厂火车翻卸系统发生的车辆脱轨事故,对事故原因进行了分析,并提出了有针对性的整改措施,有效地解决了安全隐患,确保火车翻卸系统安全稳定运行。

关键词:翻卸车辆脱轨整改措施1前言某电厂2台机组耗煤10224t/d(设计煤种),全部采用铁路运输,铁路专用线接轨铁路列车牵引定数1950t,每列车牵引车辆数约为23辆,日最大卸车数为222辆,最大进厂车数为9.6列。

设计有两套火车来煤翻卸系统。

翻卸系统主要由翻车机、重车调车机、空车调车机、迁车台、夹轮器、振动斜煤箆、喷雾抑尘、翻车机及调车系统设备控制系统等设备或部件组成。

2系统介绍2.1设备参数2.1.1翻车机:设翻车机室一座和2台单车翻车机,翻车机为单翻型,由武汉电力设备修造厂生产,型号为FZ15-100(“C”型转子式),A、B型各一台,每台翻车机综合卸车出力为20~25辆/h,适用车型为标准铁路敞车C60~C70等,卸车能力1200~1750t/h。

2.1.2重车调车机:2台重车调车机轨道平行布置在进厂铁路专用线的2股重车线外侧。

重车调车机轨道长73.168m,轨道两端设有车档。

其作用是将人工解列后的车皮逐节推到翻车机C型槽内。

重车调车机型号DZC-450,A、B型各1台,齿轮齿条传动,额定牵引力450kN,额定推力100t,驱动功率5×55 kW,采用拖缆供电。

2.1.3空车调车机:2台空车调车机轨道平行布置在进厂铁路专用线的2股空车线外侧,两端设有车档。

空车调车机轨道全长54.3641m,其作用是将由迁车台平移过来的空车皮沿空车线集结,最后由机车头牵引送走,从而完成卸车作业的全过程。

空车调车机型号DZKC-120,A、B型各1台,齿轮齿条传动,额定推力120kN,驱动功率2×55 kW,采用拖缆供电。

2.1.4迁车台:2台迁车紧靠翻车机室布置,作用是将翻车机卸煤后的空车皮平移到空车线上。

翻车机防止脱轨预控措施

翻车机防止脱轨预控措施一:翻车机内车辆脱轨事故的原因1.1 液压油缸活塞密封圈老化,系统内漏主要发生在压、托车梁液压油缸上,以压车梁液压缸最为显著。

驱动压车梁的8只液压油缸活塞密封圈由聚氨酯橡胶制成,在运行一定时间以后,开始老化,并逐渐龟裂成碎片,起不到密封作用。

在压车梁压紧过程中,油缸有杆腔进油,无杆腔泄油,压车梁压住车梁两侧壁顶部后,按压力设置规定,有杆腔压力应在60 s内由60 bar降至30 bar,再经过60 s降至20bar,而煤车翻卸过程仅需60 s。

也就是说,煤车在翻卸过程中,车辆两侧壁一直被压车梁压着,处于受压状态,压力通过车辆转向架上的弹簧传递给车轮,使车轮紧贴轨道,不致脱轨。

而当密封圈损坏后,液压油缸内漏,在压车梁压紧时,有杆腔压力油经活塞密封间隙泄漏至无杆腔,造成有杆腔压力迅速下降,达不到压力设置规定。

又由于8只液压油缸共用同一液压源,故只要有一只液压油缸内漏,整个压车系统压力将同时下降。

煤车在翻卸过程中,车辆两侧壁不再受压,车轮也不再紧贴轨道。

由于车辆随翻车机一道翻转165°,车轮与轨道的接触随着翻转角度的改变由带压发展到不带压,最终完全脱离轨道。

1.2 电磁先导溢流阀压力偏低若电磁先导溢流阀压力调得过低(正常情况下设定为60 bar),则压车梁压紧初始压力较低,若压力下降到20 bar的时间小于煤车翻卸时间,则在煤车翻卸过程中,车辆两侧壁将有一段时间受压不良或不受压,此时车辆就有可能脱轨。

1.3 液压油内有杂质存在若液压油内有杂质存在(如前所述密封圈龟裂成碎片),这些杂质将在液压系统中随液压油一起循环,卡涩阀件造成单向阀关闭不严或进油不充分,油缸失压,进而引起整个系统失压。

当卡涩发生在煤车翻卸过程中时,由于压、托车梁起不到应有的作用,此时将发生车辆脱轨。

1.4 压车梁压爪长度不够当压车梁压住车辆两侧壁顶部时,压爪紧扣车辆两壁,在煤车随翻车机旋转至90°时,车辆的重力与压车梁作用在车辆上的压力方向垂直。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

‘

摘要: 简要介绍了翻车机 系统造成车辆脱 轨事故的原 因, 根据造成 事故

砸

■

3 结 语

空 车 线 i !

__

_

—

…

’ ’

~

轨道 …

… ……

… … 车机 推

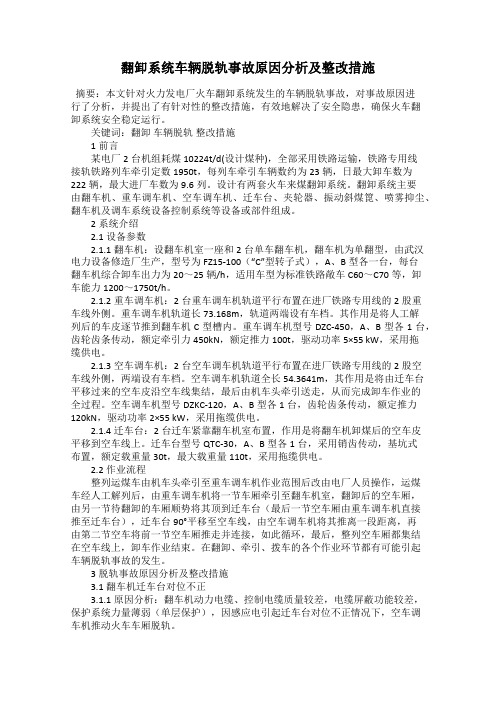

浅谈翻车机 系统造成 车辆脱 轨事故 的原 因

田秀海 宋峰 ( 东 矿国 焦 有 公 ) 山 兖 际 化 限 司

2翻车机系统造成车辆脱轨事故的原 因 21 铁路 货车 车 辆 进入 翻 车 机 前 , 在 线 路 上 有 作 业 的 汽 车 、 . 所 铲 车等车辆未及时撤离现场 , 厂内汽车、 铲车等抢道发生 冲撞 , 造成铁 路车辆与横越道 口的汽车相撞后脱轨。 在 使用 翻 车 机 系统 进 行 火 车 卸煤 的单 位 ,因 生产 组 织 、 现 场 管 22 铁路 货车车辆行走线路上的物料( . 煤炭或焦炭等 ) 堆积较高 理 、 备管 理 、 工培 训 等 缺 陷均 能造 成 车 辆脱 轨 事 故 的 发 生 , 设 员 根据 或 因天 冷 冻 结堆 积 过 高 时 ,影 响车 辆 正 常 行走 时或 平 交 路 口的轮 沿 全 国翻车机 系统造成车辆脱轨事故案例情况 ,结合本人工作中的一 槽 内有杂物时均 能造成车辆脱轨 。 点 体 会 , 此浅 谈 一 下 翻 车机 系统 造 成 车 辆脱 轨 事 故 的 原 因 , 翻 车 在 为 23 翻车 机 系统 线 路上 的止 档 器 或 夹 轨器 ( 括 迁 车 台上 的 夹 . 包 机 使 用 单位 在 安 全 生产 中提 供 一 点借 鉴 。 轨 器 ) 灵时 , 能造 成 车 辆脱 轨 。 失 均 1翻车机 系统的简 要介绍 24 火车卸车重车对位前 , . 翻车机 系统 的夹轨器未打开 , 拨车机 翻 车机 卸 车 系统 是 用 于 电厂 、 口、 金 、 炭 、 化 等 企 业 的 大 大 臂 未 抬 起 , 能 造成 车 辆 脱 轨 。 港 冶 煤 焦 均 型 自动卸车 系统 , 可翻卸 5 — 0 铁路敞车所装载的散粒物料。该系 0 6t 25 翻车机系统存在以下 问题时 : . ①翻车机控制程序紊乱, 限位 统 由翻车机 、 拨车机 及轨道装置 、 车机及轨道 装置、 推 迁车 台、 夹轨 保护、 各种信号 失控 , 液压 系统失灵 ; 翻卸作业过程中进行行 吊作 ② 器 、 向止 挡器 、 水 除尘 装 置 等 组成 。 单 洒 业 : 迁车 台( ③ 推车机 ) 电开关检测信号不准确 ( 处光 不到位 )导致拨 , 翻车作业程序情况 : 将停放在翻车机 内的空车编号 为 1 样车 , 即 车机( 推车机 ) 向回牵引车辆 或误报 无车辆 ; ④翻车机 ( 火车受煤坑 ) 将翻卸的为 2} , 2 }车 与 #车连挂 的为 3 井车。作业过程如下 : ①拨车 区域线路钢轨错位 ; ⑤翻车机控 制系统故障 , 导致液压缸( 迁车 台 ) 误 机 牵 引 整列 车 慢 速 前 进 , 工 把 2 3 人 、#号车 之 间 的车 钩打 开 , 轨 器 动作 , 夹 车辆翻后定位不准确 ; 翻车机压 车梁锁紧 电磁 换 向阀故障 , ⑥ 夹紧。②拨车机牵 2 #车前进, 1 与 #车连接。⑧拨车机牵引 2 #车在 压 车 锁 紧 油压 失 灵 , 油 缸 松 开 , 法压 住 车 辆 : 翻 车机 液 压 系统 使 无 ⑦ 翻车机 内定位。④拨车机与 2 #车 自动摘钩。⑤拨车机推送 1 #车在 故障 , 在回翻过程 中, 压车梁 自动松开 ; 检修作业 , ⑧ 没有彻底清理现 迁车台内定位。 同时翻车机进行翻车 , ⑥ 然后回原位。 拨车机与 1 场遗留的杂物 : ⑦ # ⑨翻车机上的道轨与地面上固定 的道轨错位 ; ⑩推车 车 自动摘钩并后退一段距离 。 迂车台向空车线行进 , ⑧ 并与空车线对 机推 空车时 , 迂车 台动作 , 以上情况均 能导致车辆脱轨。 位。同时拨车机大臂抬起 , 同时推车机将空车推出迁车 台, 停在 空车 26 火车翻卸车后 , . 要确认车钩的状 态打 开且 必须 能连挂上 , 若 线上外侧 , 迁车 台返回重车线。⑨拨车机大臂下降, 然后后退与下个 两个将要连挂的车钩的钩锶面接触相撞 , 该情况能导致车辆脱轨。 车 皮连 挂 。 如 此循 环 作 业 , 至 整列 煤 车 卸 完 。 直 27使用铲车、 - 挖掘机等推拉火车车辆 , 该情况能导致车辆脱轨。 翻 车 机 系统 平 面 布 置 图如 下 : 28 在 冬 季 火 车 卸 煤 时 , 用 铲 车 清 理 地 面 积 煤 时 , 车 侵 限 ; . 需 铲 遗 … j 携葺_ j 《 i 、 = … 一 卸 车 线 路积 水 积 冰 、 煤 或积 焦 后 高 出 轨 面 ; 水 积 冰 、 煤 或 积 焦 积 积 积 把钢轨掩埋 ; 向卸车线路上排水 , 以上情况均能导致车辆脱轨。 29 火车 卸 车 后 , 辆 进 入 空车 线前 , . 车 要确 认 卸 空后 的车 辆 要 连 挂 的车钩在全开状态下、 要扶正 , 要确保推 车机车钩与车辆车钩正常 { … 迁 连挂 , 否则 该 情 况 能 导致 车 辆 脱 轨 。

通 过 以上 对 翻 车 机 系统 造 成 车 辆 脱轨 事故 的原 因 介绍 ,翻 车机 使 用 单 位 要严 格 制 定 防 范措 施 ,加 强 对专 用 铁 路 线 路及 翻 车 机 等 设 备的管理 , 严格落实 日常养护和定期检测制度 , 组织人员定期对设备 状 态 及 使 用情 况 等 环 节 进行 全 面 检 查 ,发 现 问题 和 安全 隐患 要 及 时 进 行 彻底 整治 , 免 事 故 的 发 生 。 避