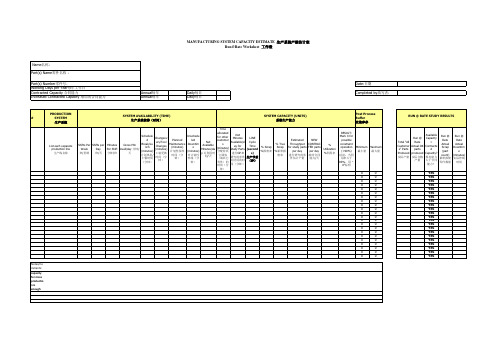

生产节拍与产能统计表

生产车间产能分析报告(模板)-生产车间产能表格

生产车间产能分析报告(模板)-生产车间产能表格产能跟踪分析报告一、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

4、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

2)总体设备利用率计算公式:OEE=设备可用性*性能效率*产品合格率。

根据来自生产验证运转的历史数据来计算总体设备利用率的(OEE)。

性能效率的计算是通过计划的所需周期时间来的。

如果计算单元显示的是100%或者更高,则该单元用红色进行强调。

3)人员负荷率=(现有生产人员/人员配置)*100%反映了以设备为依据的人员配备情况,这一指标在短期内直接对净产能产生影响。

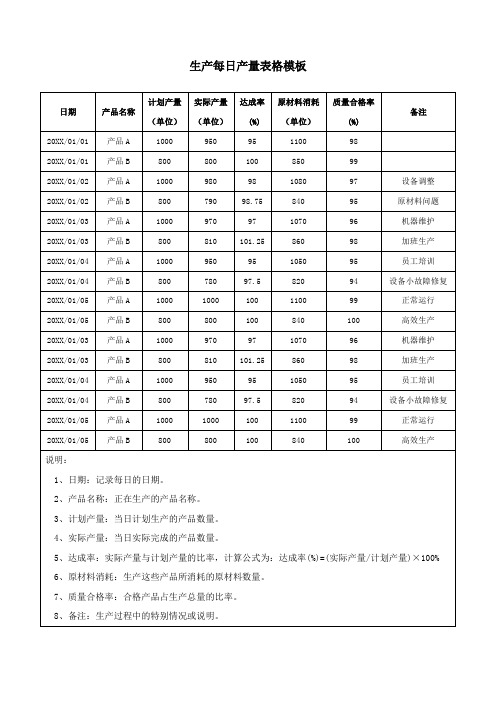

生产每日产量表格模板

950

95

1050

95

员工培训

20XX/01/04

产品B

800

780

97.5

820

94

设备小故障修复

20XX/01/05

产品A

1000

1000

100

1100

99

正常运行

20XX/01/05

产品B

800

800

100

840

100

高效生产

说明:

1、日期:记录每日的日期。

2、产品名称:正在生产的产品名称。

3、计划产量:当日计划生产的产品数量。

4、实际产量:当日实际完成的产品数量。

5、达成率:实际产量与计划产量的比率,计算公式为:达成率(%)=(实际产量/计划产量)×100%

6、原材料消耗:生产这些产品所消耗的原材料数量。

7、质量合格率:合格产品占生产总量的比率。

8、备注:生产过程中的特别情况或说明。

生产每日产量表格模板

日期

产品名称

计划产量

(单位)

实际产量

(单位)

达成率

(%)

原材料消耗

(单位)

质量合格率

(%)

备注

20XX/01/01

产品A

1000

950

95

1100

98

20XX/01/01

产品B

800

800

100

850

99

20XX/01/02

产品A

1000

980

98

1080

97

设备调整

20XX/01/02

设备小故障修复

20XX/01/05

产能分析表-可自动计算

Changeov ers/Tool Changes (minutes) 工装更换 时间(分

钟)

Planned Maintenance

(minutes) 计划性保养 时间(分

钟)

Time

Unschedu led

Downtim e

(minutes) 非计划性 停线(分

钟)

Net Available Minutes/da y 可利用时

capacity for mass productio n is enough

RUN @ RATE STUDY RESULTS

Run @ Total "All Rate Customer Actual OK s" Parts parts Produced produced 实际产量 实际合格

产量

Available Capacity

> Contracte

d Capacity? 现有能力 大于合同

能力?

Run @ Rate Actual Scrap (part count) 累积报废 零件数量

Run @ Rate Actual Downtim

e (minutes) 实际停线

时间

YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES YES

s) 生产节拍

(秒)

钟)

% Scrap %报废率

% True Scrap %累积报 废率

Estimated

NEW

Throughput CONTRAC

for study parts TED parts

生产线产能分析报告表

生产线产能分析报告表2-按生产线产能分析(仅供初始分析用,不考虑不同零件生产线之间的影响)Supplier Name: input the name & location of the supplier.Part(s) Name: input the part name based on the part contract. When the sheet applies to multiple parts, specify name of all the parts.Part(s) Number: input the Customer's part number (not the supplier's internal part number). When the sheet applies to multiple parts, specify number of all the parts. Contracted Capacity : input the CONTRACTED yearly and daily capacity.Increased Contracted Capacity: input the increased CONTRACTED yearly and daily capacity.生产线: 输入每条生产线的名称系统分配状态每周班次: 该生产线每周工作班次每天班次: 该生产线每天工作班次每班分钟:该生产线每班次总计时间(分钟)计划休息/午餐等时间: 每天由于休息、午餐、会议或任何其它计划内的活动而导致生产线停工的时间(分钟)工装更换时间: 每天由于工装更换、准备而导致的生产线停线状态时间(分钟)计划性维修保养时间: 每天用于生产线计划性维护保养的时间(分钟)计划外停线时间: 每天计划外的停线时间(分钟)系统能力状态为其它顾客分配的时间: 以分钟为单位每件节拍时间: 以秒为单位注:如果该生产线每个节拍内生产多个零件,则将所观测到节拍时间除以该节拍时间内生产的零件数量废品率: 该生产线的废品率(以百分比为单位,不要输入小数,如 5 或 0.05).累计废品率:+ The value of true scrap defaults to the % Scrap from the column to its left.+ 累计废品率为该生产线废品率和所有其后续生产线废品率之和+累计废品率应包括所有后续工序由于返修和返工等造成的损失每天新合同零件数量: 包括服务备件数量系统约束: 如果利用率大于90%,请用“X”标识工序后缓冲: enter the minimum and maximum parts in the buffer after this production line. If there are no buffers, enter 0.Run @ Rate Study ResultsRun @ Rate Actual OK parts produced: input the number of OK parts produced during the run @ rate study.Available Capacity > Contracted Capacity: If the available capacity of the system is greater than the contracted capacity, input "YES", otherwise input "NO".Run @ Rate Actual Scrap: input the number of parts scrapped during the run @ rate study.Run @ Rate Actual Downtime: input the downtime in minutes during the run @ rate study.表3-按工序产能分析1(仅供初始分析用,不考虑不同零件生产线之间的影响)表4-按工序产能分析2(仅供初始分析用,不考虑不同零件生产线之间的影响)以上两个表仅用于约束生产线分析用NOTE: MCBF and MTTR data are Optional (MUST input if simulation is required)MCBF: 停线间隔平均节拍 Mean Cycles Between Failures - 输入停线间隔平均产出品数量计算方法: 在一定时间内的产出产品数量除以停线次数MTTR: 平均每次停线时间 Mean Time To Repair - Input the average time required to return this failed workstation to normal working order. 计算方法:给定时间内停线时间(分钟)除以停线次数。

公司工厂产能统计分析表

产品10 规格17 工序17 设备17

39

17

663

34

22542

4516

18026

79.97%

差异原因

设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修 设备故障维修

4512

9138

66.95%

产品7 规格14 工序14 设备14

36

14

504

31

15624

4513

11111

71.11%

产品8 规格15 工序15 设备15

37

15

555

32

17760

4514

13246

74.58%

产品9 规格16 工序16 设备16

38

16

608

33

20064

4515

15549

77.50%

4800

4501

299

6.23%

产品1 规格3 工序3 设备3

25

8

200

25

5000

4502

498

9.96%

产品1 规格4 工序4 设备4

26

8

208

25

5200

4503

697

13.40%

产品1 规格5 工序5 设备5

27

8

216

25

5400

4504

896

16.59%

产品1 规格6 工序6 设备6

28

8

224

主营产品的产能统计

线长/物料员 备注:

维修员

制表人:

班组长:

部门主 管:

1各工序宽放率为102标准工时实测时间x1宽放率243瓶颈工时为所有工序中标准工时最大值4合计耗时为各工序实测工时之和5生产均衡率各工序标准工时和最长工序时间x总人数6每小时产能3600最大瓶颈工时7人均产能每小时产能总人数8不平衡损失瓶颈工时x总人数各工序每人时间之和9最大产能单位标准时间瓶颈工序标人力(人)

间接人力

(人)

注: 1、各工序宽放率为10% 2、标准工时=实测时间x(1+宽放率)+24 3、瓶颈工时为所有工序中标准工时最大值 4、合计耗时为各工序实测工时之和 5、生产均衡率=各工序标准工时和/(最长工序时间x总人数) 6、每小时产能=3600/最大瓶颈工时 7、人均产能=每小时产能/总人数 8、不平衡损失=瓶颈工时x总人数-各工序(每人)时间之和 9、最大产能=单位标准时间/瓶颈工序标准时间。 当生产均衡率<90%时,需对生产平衡率进行现场改善。

标准工时及产能计算表

产品 名称

型号

线别

文件编号

测试日期

工序

实测作业时间(s) 工序名称

实测1 实测2 实测3 实测4 实测5

操作人员

平均工时 宽放率 (s) (%)

标准工时 (s)

1

10%

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

合计

耗时

瓶颈工时(s)

工序最小工时(s)

生产均衡率

不平衡损失

各工序设备产能一览表(1)

P1/2

清洗全检插架 海棉型自动清洗机

欧帝思光学玻璃有限公司 生产各工序(设备)产能一览表

节拍(做1个产品的时间) 产能(PCS/H/台) 工序 清洗白片 清洗白片 白片外检 丝印(头色) 丝印(IR) 丝印(k键) 丝印(镜面银) 丝印(加保) 过遂道炉(半成品) 过遂道炉(成品) 盖板清洗 盖板外检 退丝印油墨 涂防指纹油 覆膜/包装 遂道炉 设备名称 全自动清洗线 半自动清洗线 / 东远 港隆 东远 手印架 港隆 遂道炉 遂道炉 半自动清洗线 / 深圳能佳 深圳能佳 利兴隆/10126 / 利兴隆 深圳能佳 1 1 厂家/型号 海韵翔 利兴隆/10126 / 金玛 金玛 金玛 2 2 2 2 2 2 1 1 台数 1 1 3.5寸 以下 3S 3.3S 20S 10S 10S 10S 10S 10S 1.5S 3.8S 3.3S 51S 3.8S 2.5S 60S 9.4S 10S 80S 18.8S 20S 24S 12S 12S 12S 12S 12S 6S 15S 30S 15S 15S 15S 15S 15S 12S 30S 7寸 7.5S 9.7寸 15S 3.5寸 以下 1200 1080 180 360 360 360 360 360 2400 960 1080 70 960 1440 60 384 360 45 192 180 150 300 300 300 300 300 600 240 120 240 240 240 240 240 300 120 7寸 480 9.7寸 240 10小时总产能 3.5寸 以下 10800 9720 14400 7200 7200 7200 7200 7200 48000 9600 9720 8400 9600 14400 7200 3840 3600 5400 1920 1800 12000 6000 6000 6000 6000 6000 12000 2400 9600 4800 4800 4800 4800 4800 6000 1200 7寸 4320 工人配置 以7寸 9.7寸 为基准 2160 1 1 8 4人 4人 4人 2人 4人 4 2 1 12 1 2 3

产能分析表说明

名词解释

正常工时:一个人在正常状态下完成作业所用到 的时间,通常是在现场实测时间的平均值乘以主 观评判的努力系数

标准工时:在一定标准条件下,以一定的作业方 法,由合格且受有良好训练的作业员,以正常的 速度完成某项作业所需的时间

宽放率:是指补偿由于不定因素所引起的生产效 率下降的时间与一天可利用的工作时间的比值。 具体宽放项目如下图所示:

所以,产能分析表是指针对生产能力进行分 析的图表,它包含了投入人员,产出成品数 量,工时及节拍时间等参数

作用

实际人数:指在实际生产操作中所使用到的人员数量

1、根据产能分析表中所提供的工时对供应 具体宽放项目如下图所示:

标准工时:在一定标准条件下,以一定的作业方法,由合格且受有良好训练的作业员,以正常的速度完成某项作业所需的时间

商进行报价 3、根据工时确定每个工位的工作内容及投入的人数及设备数量

宽放率:是指补偿由于不定因素所引起的生产效率下降的时间与一天可利用的工作时间的比值。 理论人数:指在理论上完成该道工序所需要的人员数量

2、根据所设定的目标产能预估产品的完成 正常工时:一个人在正常状态下完成作业所用到的时间,通常是在现场实测时间的平均值乘以主观评判的努力系数

所以,产能分析表是指针对生产能力进行分析的图表,它包含了投入人员,产出成品数量,工时及节拍时间等参数

日期及安排生产排程 4、评估每个工位的负荷,以便保证产线平衡

负荷:指动力设备、机械设备以及生理组织等在单位时间内所担负的工作量。 1、根据产能分析表中所提供的工时对供应商进行报价

3、根据工时确定每个工位的工作内容及投 3、根据工时确定每个工位的工作内表的定义 2、产能分析表的作用 3、名字解释 4、计算公式

03-单台设备工序产能分析表

0.54054054 0.55813953 0.55102041 0.54098361 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0Байду номын сангаас #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

备注:1)每班定几个小时和生产节拍都有企业自己根据实际而定;2)提高产能的方式可以通过延长劳动时间和缩短生产节拍;

单台设备工序班产能分析表

QMS-QP18-022

序 号 1 工序名 称 车外圆

产品名称:

产品规格:

日期:

生产 节拍: 秒/只 120 120 120 120 单台设 备工序 班产能 185 215 245 305 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 工序单价 预计日 申报人 批准人 工资 100 120 135 165 张三 张三 张三 张三 李四 李四 李四 李四

计划休 装夹/ 设备工装 设备工装 非生产 预计生 息时 装模时 平均故障 设备名称 设备规格 小时/班 秒/班 保养时 时间:秒 产时间: 间:分/ 间:分/ 时间:分 间:分/班 /班 秒/班 班 班 班 数控车床 CX-Z125 8 9 10 12 28800 32400 36000 43200 0 0 0 0 0 0 0 0 0 0 0 0 60 60 60 60 20 20 20 20 10 10 10 10 20 20 20 20 6600 6600 6600 6600 0 0 0 0 0 0 0 0 0 0 0 0 22200 25800 29400 36600 0 0 0 0 0 0 0 0 0 0 0 0

生产统计表格汇总

生产统计表格汇总生产统计表格汇总通常指的是将生产过程中涉及的各种数据和信息进行整理、分类、汇总,并以表格的形式呈现出来,以便更好地了解生产情况、分析生产问题、制定生产计划等。

以下是一些常见的生产统计表格及其作用:1. 生产进度表:记录每个生产订单或产品的生产进度,包括计划开始日期、实际开始日期、计划完成日期、实际完成日期等。

这有助于跟踪生产进度,确保生产按计划进行。

2. 产量统计表:记录每个生产周期(如每日、每周、每月)的产品产量,可以按产品种类、生产线、班组等进行分类。

这有助于分析生产能力、效率和产量趋势。

3. 质量统计表:记录生产过程中的质量检查结果,包括合格品数量、不合格品数量、不良率、返工率等。

这有助于监控产品质量,及时发现并解决问题。

4. 物料消耗表:记录生产过程中各种原材料的消耗情况,包括物料名称、规格、单位、计划用量、实际用量、损耗量等。

这有助于控制物料成本,减少浪费。

5. 设备运行表:记录生产设备的运行情况,包括设备名称、运行时间、停机时间、故障原因、维修时间等。

这有助于分析设备效率,提高设备利用率。

6. 人员考勤表:记录生产人员的出勤情况,包括员工姓名、部门、岗位、出勤天数、迟到次数、早退次数、请假天数等。

这有助于管理人员绩效,确保生产人员合理配置。

7. 生产成本表:综合记录生产过程中产生的各种成本,包括直接材料成本、直接人工成本、制造费用等。

这有助于分析生产成本结构,寻求降低成本的方法。

8. 生产异常报告表:记录生产过程中出现的异常情况,如设备故障、物料短缺、质量问题等,以及相应的处理措施和结果。

这有助于及时发现并解决问题,防止问题扩大。

这些表格可以根据实际需要进行调整和组合,以便更好地满足生产管理的需求。

同时,利用现代化的生产管理软件或系统,可以实现这些表格的自动化生成和实时更新,提高生产管理效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年月

公

司

名

:

部

门提出期限日: Ⅰ,TE02【A】×【B】Ⅱ,生産能力(詳細)※请记入定時开动!【C】开动時間/日生产取数(个)生産数TOTALTOTAL生产线该当分/班班/日分/日×60″周期/1个周期/日良品率生産能力/日生産能力/月占有率生産能【C】秒【D】【E】【F】【G】(%)【H計画60016003600091.7%上海信耀电子有限公司技术部

◆品 名◆品 号FAXNo:021-69528635

MODEL-Z(AFS)组合前照灯调光总成B

P00025496(L) P00025642(R)

【B】2211200◆瓶颈工程总成装配日数99%24826136118895%秒/日开动率30/月【A】

×【D】】【E】=

】

【G】= 【E】×【F】

】

MODEL-Z(AFS)组合前照灯调光总成B

生産能力確認

上海信耀电子有限公司

【G】×日数/】

Ⅲ

,

能

力

确

认

(

T

FT

M

必

要

数

*

貴

公

司

能

力

)

,

今

后

的

对

应

计

划

※

贵

公

司

对

生

产

能

力

不

足

的

生

产

对

应

内

容

(

什

麽

时

间

、

如

何

对

应

)

【H】该当部品N-6内示差异※差・

生産能力 /月的高峰時(+/-)为负・

-订单数=

・

・

・

瓶

颈

月

20000

4829600160024829

3600091.7%221120099%24826136118895%30

※开动率=

単位時間内実際生産的数量(含不良品)

※开动率=

単位時間内該設備不停運転時可能生産的数量

日

该当部品

生産能力/月

【H】

司

24829

24829