纤维复合材料专题复合材料废弃物回收利用技术与发展PPT课件

复合材料基础知识PPT课件

箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。 1972年美国PPG公司研究成功热塑性片状模型料成型技术,1975年

投入生产。 80年代又发展了离心浇铸成型法

自从先进复合材料投入应用以来, 有三件值得一提的成果

1、美国全部用碳纤维复合材料制成一架八座商用飞机--里尔芳2100 号,并试飞成功,这架飞机仅重567kg,它以结构小巧重量轻而称奇 于世。

1970年用玻璃钢蜂窝夹层结构制造了一座直径 44m的雷达罩

原材料:

包括基体相和增强相的原材及添加剂。 基体相材料指作为基体的各种聚合物,包

括热固性树脂和热塑性树脂 增强相材料则是指各种纤维,如玻璃纤维、

碳纤维、芳纶纤维、高密度聚乙烯纤维等。 添加剂是复合材料产品在生产或加工过程

中需要添加的辅助化学品通称为添加剂或" 助剂"

3、是在波音-767大型客机上使用了先进复合材料作为主承力结构, 这架可载80人的客运飞机使用碳纤维、有机纤维、玻璃纤维增强树脂 以及各种混杂纤维的复合材料制造了机翼前缘、压力容器、引擎罩等 构件,不仅使收音机结构重量减轻,还提高了飞机的各种飞行性能。

复合材料在中国

起始于1958年 ,首先用于军工制品,而后逐渐 扩展到民用。

复合材料基础知识

2009.1.2

定义:

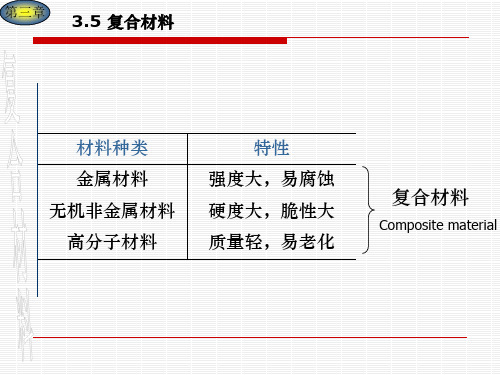

复合材料(Composite materials),是以 一种材料为基体(Matrix),另一种材料为 增强体(reinforcement)组合而成的材料。 各种材料在性能上互相取长补短,产生协 同效应,使复合材料的综合性能优于原组 成材料而满足各种不同的要求。

非金属基复合材料由于密度小,用于汽车和飞机可减轻重量、提高速 度、节约能源。用碳纤维和玻璃纤维混合制成的复合材料片弹簧,其 刚度和承载能力与重量大5倍多的钢片弹簧相当。

复合材料ppt课件

第三章 例:

连续纤维单向增强复合材料,当只采用一种纤维增强时,复合材料 沿纤维方向的拉伸强度可以表示为:

除其优异性能外,复合材料还具有可设计性,可以根据 对材料的性能要求,在基体、增强材料的类型和含量上 进行选择,并进行适当的制备与加工。

第三章 3.5.2 复合材料复合原理

由于复合材料是由两种或两种以上不同的材料组分复合而 成的,除工艺因素外,基体和增强材料的性能必然影响复 合材料的性能。此外增强材料的形状、含量、分布以及与 基体的界面结合、结构也会影响复合材料的性能。

第三章

第三章

在民用工业如机械工业、交通运输、建筑工业以及生物医 学、体育等领域,由于3-73 玻璃钢建筑材料用于上海东方明珠电视塔大堂装潢(左) 复合材料(玻璃钢)制作的渔船 (右)

第三章

复合材料与基体材料相比具有以下优异的性能:

(1)比强度(强度/密度)和比模量(弹性模量/密度)高; (2)抗疲劳性能好; (3)高韧性和抗热冲击性,在PMC和CMC中尤为重要; (4)耐热性高; (5)减振性能好; (6)耐烧蚀性、耐磨损、导电和导热; (7)特殊的光、电、磁性能等。

第三章

颗粒增强复合材料的弹性模量与颗粒体积分量的关系

第三章

混合法则简明表达了复合材料的性能与基体、增强材料性能之间的 关系,但在应用混合法则对复合材料性能进行估算时,由于增强材 料的形状、长径比、分布以及基体与增强材料的结合等因素,还需 要对此进行一定的修正。

碳纤维复合材料PPT课件

图6-1 C/C在航天飞机上的应用部位

航天飞机表面温度

C/C在航天飞机上应用部位

图6-2 导弹鼻嘴

6.5.2 刹车材料方面的应用

法国欧洲动力公司大量生产C/C刹车片,用 作飞机(如幻影式战斗机)、汽车(如赛 车)和高速火车的刹车材料。

T-50-221-44

X-y向

Z向

1.9

ATJ-5 结晶向 ⊥结晶向

1.83

拉伸强度 24

140

126

39.6

30.5

/MPa

2500

280

231

54.3

43.4

抗拉模量 24

59.4

52.4

11.7

7.8

/GPa

2500 40.9

30.5

11.2

7.4

断裂延伸率 24

0.18

0.2

0.45

0.54

三、CVD法的优缺点

优点:基体性能好,且与其他致密化工艺 一起使用,充分利用各自的优势。可以将 CVD法和液态浸渍法联合应用,可以提高 材料的致密度。

缺点:沉积碳的阻塞作用形成很多封闭的 小空隙,得到的C/C复合材料密度低。

表6-6 树脂/沥青浸渍与CVD制C/C复合材料 性能比较

6.5 C/C复合材料的应用

波音747上使用C/C刹车装置,大约使机身 质量减轻了816.5kg。

日本C/C用作飞机刹车材料已有10年的历史。 日本协和式超音速客机共8个轮,刹车片约 用300kgC/C复合材料,可使飞机减轻 450kg。用作F-1赛车刹车片,可使其减轻 11kg。

6.5.3 其他方面的应用

碳纤维复合材料应用 ppt课件

PPT课件

4

汇报交流

3 复合材料分类

按基体分

树脂基复合材料 金属基复合材料 陶瓷基复合材料

按增强体分

颗粒增强复合材料 夹层增强复合材料 纤维增强复合材料

PPT课件

5

汇报交流

常见复合材料

PPT课件

6

汇报交流

碳纤维复合材料分类

碳纤维增强热固性树脂复合材料(CFRTS) 碳纤维增强热塑性树脂复合材料(CFRTP) 碳纤维增强碳基复合材料(C/C) 碳纤维增强金属基复合材料(CFRM) 碳纤维增强陶瓷基复合材料(CFRC) 碳纤维增强橡胶基复合材料(CFRR) 碳纤维增强木材复合材料(CFRW)

PPT课件

13

汇报交流

四、笔记本外壳现状

1 聚碳酸酯-工程塑料 (PC-ABS)

PC:优良耐热耐候性、尺寸稳定性和耐冲击性能 ABS: 优良的加工流动性、耐磨性、染色性、成型加工性。万元以下 笔记本电脑中,70%采用的都是以ABS为主的工程塑料 优点:成本较低 、易于加工 、尺寸稳定性好,性价比高 缺点:质量较重 、散热性不佳

PPT课件

9

汇报交流

3、工业领域的应用

① 风力发电 据预测,到2020年中国市场将需求超过2.5万台大 容量风机,合计需要CFCM 30000吨。

②碳纤维汽车 汽车传动轴、发动机罩、上下悬架臂等 ③石油开采 抽油杆、张力腿平台、管材等

PPT课件

10

汇报交流

4、体育休闲 羽毛球拍、网球拍、钓鱼竿、高尔夫球杆 5、建筑补强

增强体( reinforcement)——分散相

组成

基体( matrix)——连续相

PPT课件

3

汇报交流

2 复合材料特点

安徽理工大学 聚合物的回收利用 课件-----第9讲 废旧纤维的回收与利用

作衣料和轮胎帘子线,其产量仅次于聚酯纤维,居

第二位。

五、腈纶纤维

腈纶纤维学名聚丙烯腈纤维,是三大合成纤维之一。一般 是以丙烯腈为主要单体(含量大于85%)与少量其他单体共聚 而得的。由于在外观、手感、弹性、保暖性等方面类似羊毛, 所以有“合成羊毛”之称。用途广泛,原料丰富,发展速度很 快。

(一)主要原料

(四)、聚酯纤维的用途 即可以纯纺也或以与其他纤维混纺制成各种机织 物和针织物。聚酯长丝可用于织造薄纱女衫、帷幕窗 帘等,与其他纤维混纺可制成各种棉型、毛型及中长 纤维纺织品。 聚酯纤维在工业上可作为轮胎帘子线、制作运输 带、篷帆、绳索等。

四、锦纶纤维

锦纶纤维是以聚酰胺基础制得的纤维,是三大合 成纤维之一,也是一种主要的合成纤维。聚酰胺又是 制造薄膜及工程塑料的原料,是由饱和的二元酸与二 元胺通过缩聚反应制得的一类线性高分子缩聚物。常 见的这类缩聚物有聚酰胺-6、聚酰胺-66,约占聚酰胺 产量的90%。共同特点,就是其大分子的各个链节间 都是以酰胺基“-CONH-”相联,所以把这类缩聚物 通称为聚酰胺或尼龙。

(一)聚酰胺-6(锦纶-6)的生产

聚酰胺-6纤维的商品名称是锦纶、尼龙-6、卡普

隆等,是由已内酰胺或氨基已酸经缩聚反应而制得的

一种合成纤维。 (二)、聚酰胺-66(锦纶-66)的生产 聚酰胺-66是已二酸与已二胺的缩聚物,是最早实 现工业生产的聚酰胺品种,也是产量最大的聚酰胺。

(三)聚酰胺纤维的性能与用途 聚酰胺纤维具有耐磨性好、耐疲劳强度和断裂 强度高、抗冲击负荷性能优异、容易染色及与橡胶 的附着力好等突出性能,因此,聚酰胺纤维多用于

强度、弹性和吸湿性的丝状物。大多数是不

溶于水的有机高分子化合物,少数是无机物。

根据来源可以分为天然纤维和化学纤维两大

碳纤维复合材料的回收与利用

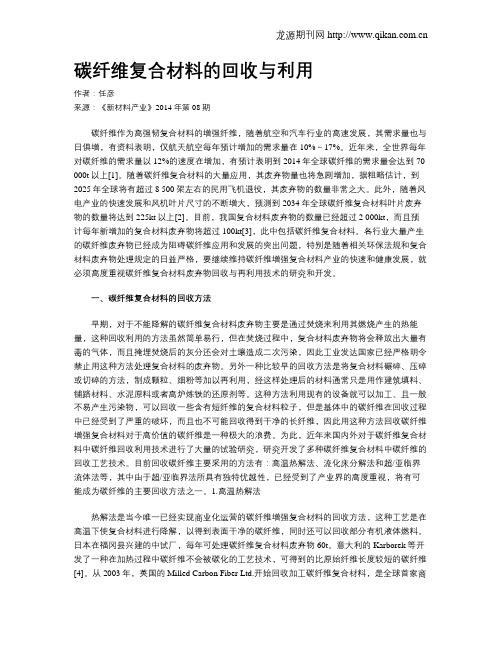

碳纤维复合材料的回收与利用作者:任彦来源:《新材料产业》2014年第08期碳纤维作为高强韧复合材料的增强纤维,随着航空和汽车行业的高速发展,其需求量也与日俱增,有资料表明,仅航天航空每年预计增加的需求量在10%~17%。

近年来,全世界每年对碳纤维的需求量以12%的速度在增加,有预计表明到2014年全球碳纤维的需求量会达到70 000t以上[1]。

随着碳纤维复合材料的大量应用,其废弃物量也将急剧增加,据粗略估计,到2025年全球将有超过8 500架左右的民用飞机退役,其废弃物的数量非常之大。

此外,随着风电产业的快速发展和风机叶片尺寸的不断增大,预测到2034年全球碳纤维复合材料叶片废弃物的数量将达到225kt以上[2]。

目前,我国复合材料废弃物的数量已经超过2 000kt,而且预计每年新增加的复合材料废弃物将超过100kt[3],此中包括碳纤维复合材料。

各行业大量产生的碳纤维废弃物已经成为阻碍碳纤维应用和发展的突出问题,特别是随着相关环保法规和复合材料废弃物处理规定的日益严格,要继续维持碳纤维增强复合材料产业的快速和健康发展,就必须高度重视碳纤维复合材料废弃物回收与再利用技术的研究和开发。

一、碳纤维复合材料的回收方法早期,对于不能降解的碳纤维复合材料废弃物主要是通过焚烧来利用其燃烧产生的热能量,这种回收利用的方法虽然简单易行,但在焚烧过程中,复合材料废弃物将会释放出大量有毒的气体,而且掩埋焚烧后的灰分还会对土壤造成二次污染,因此工业发达国家已经严格明令禁止用这种方法处理复合材料的废弃物。

另外一种比较早的回收方法是将复合材料碾碎、压碎或切碎的方法,制成颗粒、细粉等加以再利用,经这样处理后的材料通常只是用作建筑填料、铺路材料、水泥原料或者高炉炼铁的还原剂等。

这种方法利用现有的设备就可以加工、且一般不易产生污染物,可以回收一些含有短纤维的复合材料粒子,但是基体中的碳纤维在回收过程中已经受到了严重的破坏,而且也不可能回收得到干净的长纤维,因此用这种方法回收碳纤维增强复合材料对于高价值的碳纤维是一种极大的浪费。

复合材料ppt课件文字可编辑

通过调整复合材料的铺层顺序、纤维方向和厚度分布等参数,实现结构的最优化。

制造工艺优化

针对复合材料的制造工艺进行优化,提高生产效率和产品质量。

试验验证与反馈

对优化后的复合材料结构进行试验验证,并将结果反馈至设计阶段,不断完善和优化设计方案。

优化设计策略探讨

06

CHAPTER

复合材料加工与制造技术

自动铺放技术及应用实例

自动铺放技术概述

自动铺放技术是一种高效、精确的复合材料制造方法,主要包括自动铺带技术和自动铺丝技术。

应用实例

自动铺放技术在航空航天、汽车、船舶等领域具有广泛应用。例如,在航空航天领域,自动铺放技术可用于制造飞机机翼、机身等部件,提高生产效率和产品质量。

树脂传递模塑(RTM)是一种闭模成型技术,将低粘度树脂注入到闭合模具中,浸润增强材料并固化成型。

航空航天领域

汽车工业领域

体育器材领域

分享汽车轻量化设计中的复合材料应用案例,如车身、底盘、发动机罩等部件。

介绍高尔夫球杆、网球拍、自行车车架等体育器材中复合材料的设计与应用。

03案例分享

01

02

03

04

有限元分析

利用有限元分析方法对复合材料结构进行力学性能和热学性能分析,以指导优化设计。

07

CHAPTER

复合材料回收利用与环保问题探讨

当前复合材料回收利用率较低,大量废弃物未得到有效利用。

回收利用率低

复合材料种类繁多,回收处理技术复杂,难以实现高效、低成本回收。

技术挑战

缺乏成熟的复合材料回收市场,回收产业链尚不健全。

市场机制不完善

回收利用现状及挑战

生产成本增加

环保法规的实施导致企业生产成本增加,对产业发展带来一定压力。

复合材料废弃物

叶片行业迅速扩大, 叶片行业迅速扩大,给回收利用带来新困难

制造过程产生废弃物量大( 制造过程产生废弃物量大(约700k/片) 片 产品重,体积大,强度高, 产品重,体积大,强度高,破损等处理不方 行业快速,迅猛发展。意味着将来将集中退役, 行业快速,迅猛发展。意味着将来将集中退役,这 对叶片回收利用技术造成困难。 对叶片回收利用技术造成困难。

复合材料及烯腈聚合物燃烧能量

三种处理方法的对比

谢谢

复合材料废弃物 的回收与再利用

--3B-207

目录

一 二 三 四 五 背景 复合材料回收与利用技术 国内研究状况 专用装备介绍 回收技术发展趋势

一 ·背量增长迅速

复合材料废弃物迅速增长, 复合材料废弃物迅速增长,引起人们广泛关注

伴随着复合材料的飞速发展, 伴随着复合材料的飞速发展,复合材料废弃物数量 迅速增多。 迅速增多。 复合材料废弃物来源: 复合材料废弃物来源: 制造过程中产生的废弃物 使用后报废产品

各种复合材料废弃物回收方式对比

化学回收

利用化学改性或分解的方式使废弃物成为可 以回收利用的物质(如燃气燃油等)的一种 方法 该方法技术难度大,对回收设备要求高。回 收费用较高。

一般在400~500度高温,回收热解油为主。 在600~700度以回收热解气为主。 复合材料废弃物中的再热节的高温下力学熊 能下降,进一步研磨后。客与其他固体附产 物研磨粉料一起用做填料。

目前国内的主要处理方式

目前我国对复合材料的处理仍主要使用填埋和简 单焚烧的方法。 占用土地资源 二次污染严重 资源为得到充分利用 存在潜在的,未知的危险

二 国外复合材料处理方法

复合材料的处理方式大致分为三类 化学回收 物理回收 能量回收

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目前国内的主要处理方式

目前,我国对复合材料废弃物的处理仍主要采取

填埋或简单焚烧的处理方法。

占用土地资源; 二次污染严重; 资源未得到充分应用 存在潜在的、未知的危险。

二、国外复合材料回收技术

复合材料废弃物的方法不尽相同,但总的来说, 可以大致分为以下三种路线:

➢化学回收 ➢物理回收 ➢能量回收

粉料

用途

用作燃料和新复合材 料等的填料和其他用 途。

用于新复合材料、填 料、铺路材料等

绝大多数复合 能量回收 焚烧 材料废弃物

热量

发电、热源

2.1 化学回收

➢ 利用化学改性或分解的方法使废弃物成为可以 回收利用的其他物质(如燃气、燃油等)的一 种方法。

➢ 该方法技术难度大,对回收设备要求高,回收 费用较高。

能量回收流程图

能量回收利用方法

热源 燃烧气体

回收方法

1.通过热交换器加 热空气产生热风

2.废热锅炉设备产 生蒸汽

炉体冷却水

3.通过热交换器回 收排气,加热水

➢ 该方法生产成本较低、处理方法简单, 但是废弃物焚 烧过程容易释放出有毒气体,焚烧后的灰分需要填埋, 容易对环境造成二次污染。

➢ 另一个问题是复合材料中有机物的燃点较高,需要用 油、煤等引燃和助燃。

复合材料及烯烃类聚合物的燃烧热量

制品名称 树脂

手糊成型制品 SMC制品 PE PP PS PET

发热量(Kcal/Kg) 7010~ 7360 4690~ 4930 2660~ 2810 10290~11070 10290~11040 9440 ~ 9880 5230 ~ 5470

目录

一、背景 二、复合材料回收利用技术 三、国内研究状况 四、专用装备介绍 五、回收技术发展趋势

一、背景

复合材料应用广泛,产量增长迅速

300

290

250

226

200

179

150 100 50

0.06.1641242

0 1978

140

106

80.5

66.2

65

48

54

35.215

6.63.3

3.65.6

178

弯曲模量

11.1

11.7

11.0

10.3

11.0

拉伸强度

缺口Izod 冲击 强度/ N

无缺口冲击强 度/N

粘合实验搭接 切变负载(25 ℃)

/ kg

Loria 指数

71 1058 1138 229

87

71 1121 1335 335 76

79 1015 1335 209

82

70 908 1282 229 84

叶片行业的迅速扩大,给回收利用带来新的困难

• 制造过程产生的废弃物量大(约700Kg/片) • 产品重、体积大、强度高,破碎等处理不方便; • 行业快速、迅猛发展,意味着将来将集中退役,大量退

役叶片的处理,对回收利用技术将是一个很大的挑战。

➢ 需要回收的风机叶片材料数量预测

(来源:f-kwinf,Hochschule Bremerhaven)

复合材料废弃物回收流程

复合材料废弃物

造粒 化学回收

切碎 造粒和研磨 物理回收

能量回收

不管采用那一种回收方法,复合材料废弃物必须首先切 碎成可用的块状。

各种复合材料废弃物回收方法对比

类型 化学回收

方法 热解

适用范围

包括被污染的 复合材料废弃 物

只适用于未被 物理回收 粉碎 污染的废弃物

回收产物

热解气、热 解油、固体 副产物

• 在通用A 级汽车SMC 用料中, 其替代量高达CaCO3 填料 的30 %(混合物的12 %) 时,对加工和力学性能无不良 影响。

含有研磨热解副产物的SMC 性能对比表

力学性能

4 %热解副 8 %热解副 12 %热解副 16 %热解副 纯SMC 材产物

料

弯曲强度

176

178

180

165

67 1068 1232 203

84

在叶片产品上的应用试验

ReFiber 公司对叶片采用的高温热解回收工艺,其回收的 材料主要用作绝缘材料

高温热解前后的风机叶片

2.2 物理回收

➢ 将废弃物粉碎或熔融作为材料的原材料使用。 ➢ 生产成本较低、处理方法简单,但是对废弃物的选择

性大、处理量有限度 。 ➢ 作为添加物使用时,由于可能会导致材料性能的降低

和成本的提高,所以添加数量和应用领域受到限制。

粉碎法回收粒料尺寸及应用范围

粒子尺寸 > 25 ×25mm

3. 2~9. 5mm

应用领域

建材,如废纸制造的纸板、轻型水泥板、农用地 面覆盖材料和隔音材料等

屋顶沥青、BMC、混凝土等的填料,铺路材料补 强剂、填料等

< 60μm(200 目) SMC、BMC 和热塑性塑料填料等

➢ 一般在400~500 ℃以回收热解油为主,在600~700 ℃以回收热解气为主。

➢ 复合材料废弃物中的玻纤在热解的高温下力学性能下 降,进一步研磨后,可与其他固体副产物研磨粉料一 起用作填料。

复合材料废弃物热解产物表

种类 热解气

热解油

固体副产 物

含量 /% 14

14

72

发热量 (燃烧热)

8939 kcal/ Nm3

10 8.2

17 9.5

27 14

48 38

5655

1988 1998 2000 2002 2004 2006 2008

总量 FRSP FRTP CCL

中国复合材料产量增长情况

复合材料废弃物量随之增长、引起行业广泛关注

➢ 伴随着复合材料的飞速发展,复合材料废弃物的数量 不断增加。

➢ 复合材料废弃物来源: 制造过程产生的废弃物; 使用后退役的产品。

成分 与天然气接近

用途

供热解以能量,用 作燃料

9240 kcal/ kg

以芳香成分为主, 与重油成分接近。 CaCO3 、玻纤、炭 黑等

进一步分馏、改性, 作燃料

用作SMC、BMC、 塑料等的填料,铺 路材料

• 美国汽车协会和通用公司共同努力, 在1988 年和1989 年 进行了数十吨SMC废弃物热解试验,将复合材料废弃 物在无氧情况下,加热分解成为热解气和热解油,以及 以CaCO3 、玻纤为主的固体副产物。

• 美国GE 将GMT制作的废弃的汽车保险杠经过粉碎机粉碎后与 GMT 新料按20:80的比例掺混再复合成新的片材,其性能无明显 下降。

• 大日本油墨化学工业株式会社以BMC制品的废弃物为对象开发

了新型人行道铺路材料。把废BMC制品的破碎物作为人行道的下 层,再生橡胶作为上层。

2.3 能量回收

➢ 将废弃物通过焚烧等处理,其中的有机物通过燃烧转 化为热能或其它能量方式加以应用的方法。