设计一台加工直径最大范围是直径320的普通车床的主传动系统

Φ320mm的数控车床总体设计及纵向进给设计

毕业设计说明书设计题目:Φ320mm的数控车床总体设计及纵向进给设计学生班级学号指导教师本次设计是对Φ320MM数控车床的设计。

在这里主要包括:主传动系统的设计、纵向进给系统的设计、横向进给系统的设计。

而我主要是针对纵向进给系统进行机械设计。

这次毕业设计对设计工作的基本技能的训练,提高了分析和解决工程技术问题的能力,并为进行一般机械的设计创造了一定条件。

数控设计主要传动系统的机械设计。

由于对经济型数控机床的加工精度要求不高,为简化结构、降低成本。

通过控制横进给系统,保证设计后的车床具有定位、直线插补、圆弧插补、暂停等功能。

为实现机床所要求的传动效率,采用步进电机经联轴器再传动丝杠;为保证一定的传动精度和平稳性,尽量减小摩擦力,选用滚珠丝杠螺母副。

关键词:车床,数控设计,联轴器,滚珠丝杠This design is about the common Lathe Φ320MM transformation of NC. Main tasks are: the transformation of the main transmission system, the transformation of the vertical feeding system, horizontal feed system reform. While I was mainly aim at the lateral feeding system mechanical transformation. The graduation project on the design of the basic skills training has improved the analysis and the ability to solve engineering problems, and create a certain condition for general mechanical design.NC transformation is mainly a transformation of mechanical drive system. Because of the economy less precision CNC machining, it is order to simplify the structure and reduce costs. By controlling the cross-feed system, it ensures the modified lathe with positioning, linear interpolation, circular interpolation, and pause. Required for the realization of the transmission efficiency of machine tool, we should us a stepping motor drive and then screw through the coupling. To ensure a certain degree of driving accuracy and stability and minimize friction, a ball screw pair is needed.Keywords: lathe, NC Transformation , Coupling ,Ball Screw目录摘要 (2)Abstract (3)目录 (4)第1章数控机床发展概述 (6)1.1数控机床及其特点 (6)1.2 数控机床的经济分析 (7)1.2 数控机床的工艺范围及加工精度 (8)1.4 数控机床的发展趋势 (8)第2章数控机床总体方案的制订及比较 (9)2.1 总体方案比较与确定 (9)2.1主轴系统的方案确定 (10)2.2安装电动卡盘 (10)2.3换装自动回转刀架 (10)2.4螺纹编码器的安装方案 (11)2.5进给系统的与设计方案 (11)2.6 尾座与设计方案 (11)第3章确定切削用量及选择刀具 (11)3.1科学选择数控刀具 (11)3.1.1选择数控刀具的原则 (11)3.1.2选择数控车削用刀具 (12)3.2 设置刀点和换刀点 (12)3.3 确定切削用量 (12)3.3.1确定主轴转速 (13)3.3.2确定进给速度 (13)3.3.3 确定背吃刀量 (13)第4章纵向进给机构的设计 (13)第5章数控系统的选择 (21)5.1数控系统基本硬件组成 (21)5.2 单片机控制系统的设计 (23)结论 (25)参考文献 (26)致谢 (28)第1章数控机床发展概述1.1数控机床及其特点数字控制机床(Numerical Control Machine Tools)简称数控机床,这是一种将数字计算机技术应用于机床的控制技术。

320mm卧式铣床主传动系统设计(常规传动)

课程设计说明书题目: 320mm卧式铣床主传动系统设计所属院(系)机械工程学院专业班级:机械设计制造及其自动化姓名:学号:指导教师:完成地点:2012年12月目录1.绪论 (1)2. 主传动系统的组成及要求 (1)3.主传动系统的运动设计 (4)3.1 转速图 (4)3.2 结构网与结构式 (9)3.3 转速图的拟定 (9)3.4 带轮及V带设计 (13)3.5 齿轮模数的估算 (15)3.6 齿轮齿数的确定 (16)4.主传动系统的结构设计 (21)4.1 主传动系统的布局及变速机构的类型 (21)4.2 齿轮的布置 (22)4.3 轴的空间布置 (24)4.4 计算转速 (25)4.5 主轴轴径设计 (29)4.6 主传动系统的开停装置 (32)4.7 主传动系统的制动装置 (33)5.传动系统的润滑 (34)5.1 润滑系统的要求 (34)5.2 润滑剂的选择 (34)5.3 润滑方式 (35)致谢 (37)参考文献 (38)1.绪论金属切削机床(以下简称机床)是用刀具或磨具对金属工件进行切削加工的机器。

在一般机械制造工厂中,机床约占机器设备总台数的50—70%,它所担负的工作量约占总劳动量的一半。

现代化工业生产主要表现在生产总量的提高与先进的技术指标两方面,而这些则取决于机械制造工业提供的装备的技术水平、机床工业是及其制造业的重要部门,担负着为农业、工业、科学技术和国防等现代化提供技术装备的任务,在整个国民经济中占有重要地位。

一个国家机床工业的技术水平。

机床的拥有量和现代化程度是这个国家工业生产能力核技术水平的重要标志之一。

我国机床工业从无到有,从小到大,从修配到制造,从纺织到自行设计,从沿海到内地,从通用机床到专用机床,从单机到配套,不断发展壮大。

目前,我国的机床工业体系已经基本形成,并设计和制造了一些具有先进水平的机床,逐步掌握了精密、高效、简短、重型等机床品种。

许多工厂已试制和生产了数控车床、数控铣床、数控镗床以及加工中心。

普通车床主传动系统设计

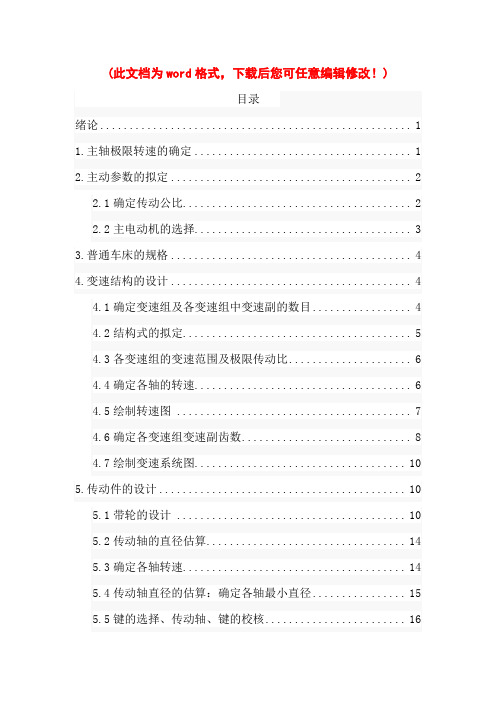

(此文档为word格式,下载后您可任意编辑修改!)目录绪论 (1)1.主轴极限转速的确定 (1)2.主动参数的拟定 (2)2.1确定传动公比 (2)2.2主电动机的选择 (3)3.普通车床的规格 (4)4.变速结构的设计 (4)4.1确定变速组及各变速组中变速副的数目 (4)4.2结构式的拟定 (5)4.3各变速组的变速范围及极限传动比 (6)4.4确定各轴的转速 (6)4.5绘制转速图 (7)4.6确定各变速组变速副齿数 (8)4.7绘制变速系统图 (10)5.传动件的设计 (10)5.1带轮的设计 (10)5.2传动轴的直径估算 (14)5.3确定各轴转速 (14)5.4传动轴直径的估算:确定各轴最小直径 (15)5.5键的选择、传动轴、键的校核 (16)6.各变速组齿轮模数的确定和校核 (17)6.1齿轮模数的确定: (17)6.2齿轮的设计 (21)7.齿轮校验 (23)7.1齿轮强度校核 (23)7.1.1校核a组齿轮 (24)7.1.2 校核b组齿轮 (25)7.1.3 校核c组齿轮 (26)8.主轴组件设计 (28)8.1主轴的基本尺寸确定 (28)8.1.1外径尺寸D (28)8.1.2主轴孔径d (28)8.1.3主轴悬伸量a (29)8.1.4支撑跨距L (29)8.1.5主轴最佳跨距的确定 (30)8.2主轴刚度验算 (31)8.3主轴刚度验算 (32)8.4各轴轴承的选用的型号 (34)谢辞 (35)小结 (35)参考文献 (36)绪论机床主传动系统因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。

设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。

在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。

首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。

本文设计的为普通车床的传动系统,根据不同的加工条件,对传动系统的要求也不尽相同,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,从而获得最优的参数,使机床设计的最为合理。

直径普通车床主传动系统

摘要主轴箱:又称床头箱,它的主要任务是将主电机传来的旋转运动经过一些列的变速机构使主轴得到所需要的正反两种转向的不同转速,同时主轴箱分出部分动力将运动传给进给箱。

主轴箱中主轴是车床的关键零件。

主轴在轴承上运转的平稳性直接影响工件的加工质量,因此合理的设计是非常必要的。

机床的设计过程包括方案拟定、参数拟定、运动设计、零件计算和结构设计等。

根据需要的转速范围通过设计转速图和传动系统完成机床的多级传动,设计变速组的齿轮传动所需的齿数、模数来实现妒忌传动,在设计过程中通过对齿轮模数、主轴、传动轴、轴承和花键键侧挤压应力的校核实现机床的稳定传动。

通过对传动系统的设计完善摇杆和拨叉对系统的控制盒安装位置的设计。

关键词齿轮;皮带轮;花键;平键;离合器;拨叉;摇杆AbstractSpindle box: also known as the headstock, it is the main task of the main motor transmits rotary motion through a number of columns of the speed change mechanism so that the spindle to be needed and two to the different speed, at the same time the spindle box. The power will be transferred to the feeding box movement.Main spindle box of lathe spindle is a key part of.The spindle on the bearing running stationarity directly affect the quality of workpieces, so the reasonable design is very necessary.Machine design process including programming, parameter design, development, moving parts calculation and structure design.According to the needs of the speed range through the design of rotational speed chart and drive system complete machine multilevel transmission, transmission gear transmission design group required number of teeth, modulus to envy drive, in the design process based on the modulus gear, shaft, drive shaft, bearing and spline keys side extrusion stress check the machine stability transmission.Based on the design of transmission system of perfect rocker and a shifting fork on the system control box mounting position design.Key word:gear; pulley; spline; flat key; clutch; fork; Rocker1 概述 01.1机床设计目的 01.2机床设计程序 01.3 机床设计的要求 (1)2 机床的总体设计 (3)2.1机床的工艺特性 (3)2.2确定极限转速 (4)2.3主电机功率 (5)3 传动方案的设计 (6)3.1传动方案的设计 (6)3.1.1选择传动形式 (6)3.1.2变速形式 (6)3.1.3 确定公比 (6)3.2求出主轴转速级数Z: (6)3.3确定结构式和结构网: (6)3.4齿轮齿数的确定 (6)4 传动件参数的确定 (10)4.1 I轴的转速 (10)4.2中间传动轴的转速 (10)4.3主轴转速的确定 (11)4.4其他传动件计算转速的确定 (11)5 传动件的设计 (13)5.1 V型带传动设计 (13)5.2 传动轴最小直径的初定 (15)5.3齿轮尺寸设计 (16)5.3.1齿轮模数的初步计算 (16)5.3.2 齿轮模数校核 (17)6 密封、润滑及箱体设计 (26)6.1润滑与密封 (26)6.1.1润滑 (26)6.1.2密封 (26)6.2 箱体结构设计 (26)6.2.1箱体材料 (26)6.2.2 结构设计 (26)7 轴的校核 (28)7.1弯曲刚度验算 (28)7.2滚动轴承验算 (34)7.3 花键键侧挤压应力计算 (35)7.4摇杆转角计算 (36)总结 (40)致谢 (40)参考文献 (41)1 概述1.1 机床设计目的(1)通过毕业设计了解与设计题目相关的技术发展情况,学习先进技术,学会综合归纳文献资料的方法,树立正确的设计思想。

设计一台加工直径最大范围是320的普通车床的主传动系统。

一、设计题目:设计一台加工直径最大范围是320的普通车床的主传动系统。

主要参数1、转速范围:N=40-1800 (r/min)2、转速级数:Z=123、电机功率:P=4KW被加工零件的材料:钢、铸铁刀具材料:高速钢、硬质合金二.设计目的:1:通过设计实践,掌握机床主传动系统的设计方法。

2:培养综合运用机械制图、机械设计基础、及结构工艺等相关知识,进行工程设计的能力。

3:培养使用手册、图册、有关数据及设计标准规范的能力。

4:提高技术总结及编制技术檔的能力。

5:是毕业设计教学环节实施的技术准备。

三、设计内容和基本要求:设计内容:(一)运动设计(1)传动方案设计(集中传动,分离式传动)(2)转速调速范围max minn Rn n(3)公比:大公比,小公比和及混合公比 (4)确定结构网和结构式:(1)传动副:前多后少,前密后疏,(2)超速级解决方案:a:增加变速组,b:采用分枝传动和背轮机构(5)绘制转速图:(1)降速:前缓后急(2)升速:前急后缓(6)三角带设计:确定变速组齿轮齿数(7)绘出传动系统图(二)动力设计(1)传动件的计算转速n i :各轴,各齿轮 (2)传动轴轴径 (3)齿轮模数(4)主轴设计:轴径(前径,后径),内孔直径,前端前伸量a(粗选:100-120),支撑形式,计算合理支撑跨距L (三)结构设计(四)校核一个齿轮(最小的),校核主轴(弯矩,扭矩)基本要求:1、根据设计任务书要求,合理的确定尺寸、运动及动力等有关参数。

2、正确利用结构式、转速图等设计工具,认真进行方案分析。

3、正确的运用手册、标准,设计图样必须符合国家标准规定。

说 明书力求用工程术语,文字通顺简练,字迹工整。

4、绘制图纸,主轴箱展开图1张。

四、设计参数: 序号 加工最大直径 主轴转速系列(r/min )驱动电动机功率和同步转速1320mm 1800,1250,900,630,450,315,224,160,112,80,56,404kw,1440r/min五、运动参数设计(1)传动方案设计(选择集中传动方案)(2)转速调速范围1800max 4540minnRn n=== (3)选用混合公比 1.41ϕ=(4)确定结构网和结构式:12322=⨯⨯(5)绘制转速图: 如下图所示 (6)确定变速组齿轮齿数1.先计算第一扩大组的齿轮的齿数第一扩大组的降速比分别为:11u =,2 1.4u = 32u = 故齿数最小的齿轮在降速比为112u =之中,查表取1min 24z z ==,72z s =,则'148z =,则222301z u z s u ==+,'242z = 333361z u z s u ==+336z =2.基本组的降速比分别是:10.5u =,2 1.43u = 故齿数最小的齿轮在降速比为10.5u =之中,查表有128z =,84z s =,则'156z =,222491z u z s u ==+,'235z = 3.第二扩大组的降速比分别是10.25u =,22u = 故齿数最少的齿轮在10.25u =之中,查表有121z =,105z s =,'184z =270z =则'235z = (7)传动系统图如下:六、动力参数设计(1)传动件的计算转速主轴的计算转速:是低速第一个三分之一变速范围的最高一级转速,即nj=80r/min。

设计一台加工直径最大范围是φ320的普通车床的主传动系统

目录第一章课程设计任务 (2)第二章电机的选择及轴的传动比和变速转速图 (4)第三章带传动设计 (7)第四章齿轮传动设计 (10)第五章轴的设计 (16)第六章密封与润滑 (23)第七章课程设计小结 (24)第八章参考文献 (26)第一章课程设计任务设计题目:设计一台加工直径最大范围是φ320的普通车床的主传动系统。

主要技术参数:1、转速范围:N=40~2000。

2、转速级数:Z=12。

3、电动机功率:P=4KW。

4、确定公比:1.41被加工零件的材料:钢、铸铁。

刀具材料:高速钢、硬质合金。

设计要求:1、运动设计:确定公比,拟定转速图、绘制传动系统图、计算齿轮齿数。

2、动力设计:确定各传动件的计算转速、对主要零件进行计算(初算和验算)。

3、绘制图纸:主轴箱展开图1张(A1)。

4、编制设计说明书。

5、以上资料全部装入资料袋中。

机床设计的目的和要求:1、培养学生综合运用和巩固扩大已学过的知识,以提高理论联系实际的设计与计算能力。

2、培养学生收集、阅读、分析和运用资料的能力,以提高能够独立工作的综合素质能力。

3、使学生初步掌握机床设计的步骤与方法,以提高结构设计和编辑技术文件的能力。

4、使学生熟练掌握计算机辅助设计、主轴组件优化设计和主轴刚度的校核计算等,以提高运用现代设计方法的能力。

5、通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。

第二章、电机的选择及轴的传动比和变速转速图2.1 电机的选择选定电动机型号为Y112M-4。

其主要性能:额定功率4KW ,满载转速1440r/min 。

2.2 确定各变速组传动副齿数 ①传动组a:2/1/121==ϕi a ,41.1/1/12==ϕi a ,1/13=i a2/1/121==ϕi a 时:=z S ……57、60、63、66、69、72、75、78……41.1/1/12==ϕi a 时:=z S ……58、60、63、65、67、68、70、72、73、77……1/13=i a 时:=z S ……58、60、62、64、66、68、70、72、74、76……可取=z S 72,于是可得轴Ⅰ齿轮齿数分别为:24、30、36。

最大加工直径为320mm普通车床主轴变速箱设计(论文)

目录1.车床参数的拟定- ------------------------------------------------------2 1.1车床主参数和基本参数------------------------------------------------21.1.1拟定参数的步骤和方法----------------------------------------------22.运动设计- ------------------------------------------------------------4 2.1传动结构式、结构网的选择确定-----------------------------------------4 2.1.1传动组及各传动组中传动副的数目------------------------------------4 2.1.2传动系统扩大顺序的安排 -------------------------------------------4 2.1.3绘制结构网--------------------------------------------------------4 2.1.4传动组的变速范围的极限值------------------------------------------5 2.1.5最大扩大组的选择--------------------------------------------------5 2.2转速图的拟定--------------------------------------------------------6 2.2.1主电机的选定------------------------------------------------------6 2.3齿轮齿数的确定及传动系统图的绘制------------------------------------7 2.3.1齿轮齿数的确定的要求----------------------------------------------72.3.2变速传动组中齿轮齿数的确定----------------------------------------83.强度计算和结构草图设计-- --------------------------------------------11 3.1确定计算转速-------------------------------------------------------11 3.1.1主轴的计算转速---------------------------------------------------11 3.1.2中间传动件的计算转速---------------------------------------------11 3.1.3齿轮的计算转速---------------------------------------------------12 3.2传动轴的估算和验算-------------------------------------------------12 3.2.1传动轴直径的估算-------------------------------------------------12 3.2.2主轴的设计与计算-------------------------------------------------13 3.2.3主轴材料与热处理-------------------------------------------------16 3.3齿轮模数的估算和计算-----------------------------------------------16 3.3.1齿轮模数的估算---------------------------------------------------16 3.3.2齿轮模数的验算---------------------------------------------------19 3.4轴承的选择与校核---------------------------------------------------21 3.4.1一般传动轴上的轴承选择-------------------------------------------21 3.4.2主轴轴承的类型---------------------------------------------------22 3.4.3轴承间隙调整-----------------------------------------------------22 3.4.4轴承的校核-------------------------------------------------------23 3.5摩擦离合器的选择与验算---------------------------------------------23 3.5.1按扭矩选择-------------------------------------------------------24 3.5摩擦离合器的选择与验算---------------------------------------------24 3.5.1按扭矩选择-------------------------------------------------------24 3.5.2外摩擦片的内径d- ------------------------------------------------25 3.5.3选择摩擦片尺寸(自行设计)-----------------------------------------25 3.5.4计算摩擦面的对数Z------------------------------------------------25 3.5.5摩擦片片数 ------------------------------------------------------25参考文献- -------------------------------------------------------------261.车床参数的拟定1.1车床主参数和基本参数1.1.1拟定参数的步骤和方法1)极限切削速度Vmax 、Vmin根据典型的和可能的工艺选取极限切削速度要考虑: 允许的切速极限参考值如下:表 1.1加 工 条 件 Vmax(m/min) Vmin(m/min) 硬质合金刀具粗加工铸铁工件30~50硬质合金刀具半精或精加工碳钢工件150~300螺纹加工和铰孔 3~8根据给出条件,取Vmax=150 m/min 螺纹加工和铰孔时取 Vmin=4 m/min2)主轴的极限转速计算车床主轴极限转速时的加工直径,按经验分别取K=0.5,Rn=0.25。

普通车床的主传动系统设计说明书样本

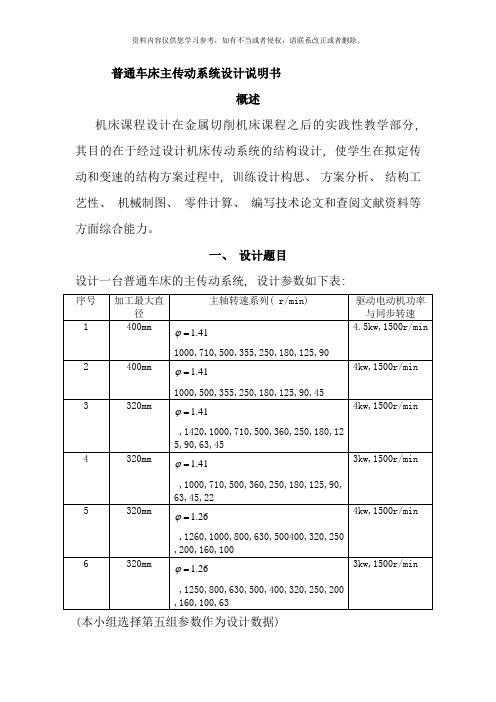

普通车床主传动系统设计说明书概述机床课程设计在金属切削机床课程之后的实践性教学部分, 其目的在于经过设计机床传动系统的结构设计, 使学生在拟定传动和变速的结构方案过程中, 训练设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术论文和查阅文献资料等方面综合能力。

一、设计题目设计一台普通车床的主传动系统, 设计参数如下表:(本小组选择第五组参数作为设计数据)二、运动设计2.1传动方案设计( 1) 集中传动方式主传动系的全部传动和变速机构集中装在同一个主轴箱内, 称为集中传动方式。

通用机床中多数机床的主变速传动系都采用这种方式。

适用于普通精度的大中型机床。

特点是结构紧凑, 便于实现集中操纵, 安装调整方便。

缺点是运转的传动件在运转过程中所产生的振动、热量, 会使主轴产生变形, 使主轴回转中心线偏离正确位置而直接影响加工精度。

(2)分离传动方式主传动系中的大部分的传动和变速机构装在远离主轴的单独变速箱中, 然后经过带传动将运动传到主轴箱的传动方式, 称为分离传动方式。

特点是变速箱各传动件所产生的振动和热量不能直接传给或少传给主轴, 从而减少主轴的振动和热变形, 有利于提高机床的工作精度。

运动由皮带经齿轮离合器直接传动, 主轴传动链短, 使主轴在高速运转时比较平稳, 空载损失小; 当主轴需作低速运转时, 运动则由皮带轮经背轮机构的两对降速齿轮传动后, 转速显著降低, 达到扩大变速范围的目的。

本课程设计的机床为普通精度的大中型机床, 即采用集中传动方式。

2.2转速调整范围变速组中最大与最小传动比的比值, 称为该变速组的变速范围即:2000max 20100min n Rn n === 2.3选用混合公比根据《机械制造装备设计》78P 公式( 3-2) 因为已知1Z n R ϕ-=, 推到公式如下:lg1lg n R Z ϕ=+ (Z 1.31ϕ=== 根据《机械制造装备设计》77P 表3-5 标准公比ϕ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计题目:设计一台加工直径最大范围是直径320的普通车床的主传动系目录第一章课程设计任务 (1)第二章电机的选择及轴的传动比和变速转速图 (3)第三章带传动设计 (6)第四章齿轮传动设计 (9)第五章轴的设计 (13)第六章密封与润滑 (16)第七章课程设计小结 (17)第八章参考文献 (19)第一章课程设计任务设计题目:设计一台加工直径最大范围是φ320的普通车床的主传动系统。

主要技术参数:1、转速范围:N=40~2000。

2、转速级数:Z=12。

3、电动机功率:P=4KW。

4、确定公比:1.41被加工零件的材料:钢、铸铁。

刀具材料:高速钢、硬质合金。

设计要求:1、运动设计:确定公比,拟定转速图、绘制传动系统图、计算齿轮齿数。

2、动力设计:确定各传动件的计算转速、对主要零件进行计算(初算和验算)。

3、绘制图纸:主轴箱展开图1张(A1)。

4、编制设计说明书。

5、以上资料全部装入资料袋中。

机床设计的目的和要求:1、培养学生综合运用和巩固扩大已学过的知识,以提高理论联系实际的设计与计算能力。

2、培养学生收集、阅读、分析和运用资料的能力,以提高能够独立工作的综合素质能力。

3、使学生初步掌握机床设计的步骤与方法,以提高结构设计和编辑技术文件的能力。

4、使学生熟练掌握计算机辅助设计、主轴组件优化设计和主轴刚度的校核计算等,以提高运用现代设计方法的能力。

5、通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。

第二章、电机的选择及轴的传动比和变速转速图2.1 电机的选择选定电动机型号为Y112M-4。

其主要性能:额定功率4KW ,满载转速1440r/min 。

2.2 确定各变速组传动副齿数 ①传动组a:2/1/121==ϕi a ,41.1/1/12==ϕi a ,1/13=i a2/1/121==ϕi a 时:=z S ……57、60、63、66、69、72、75、78……41.1/1/12==ϕi a 时:=z S ……58、60、63、65、67、68、70、72、73、77……1/13=i a 时:=z S ……58、60、62、64、66、68、70、72、74、76……可取=z S 72,于是可得轴Ⅰ齿轮齿数分别为:24、30、36。

于是48/241=a i ,42/302=a i ,36/363=a i可得轴Ⅱ上的三联齿轮齿数分别为:48、42、36。

②传动组b:8.2/1/131==ϕi b ,1/12=i b8.2/1/131==ϕi b 时:=z S ……69、72、73、76、77、80、81、84、87……1/12=i b 时:=z S ……70、72、74、76、78、80、82、84、86…… 可取 =z S 84,于是可得轴Ⅱ上两联齿轮的齿数分别为:22、42。

于是 62/221=i b ,42/422=i b ,得轴Ⅲ上两齿轮的齿数分别为:62、42。

③传动组c:4/11=i c ,22=c i4/11=i c 时:=z S ……84、85、89、90、94、95…… 22=c i 时: =z S ……72、75、78、81、84、87、89、90……可取 =z S 90.4/11=i c 为降速传动,取轴Ⅲ齿轮齿数为18;22=c i 为升速传动,取轴Ⅳ齿轮齿数为30。

于是得72/181=i c ,30/602=c i得轴Ⅲ两联动齿轮的齿数分别为18,60; 得轴Ⅳ两齿轮齿数分别为72,30。

2.3 绘制变速系统图2.4参考文献{4}表2-1取公比1.41因此转速可取40,56,80,112,160,224,315,450,630,900,1250,1800。

转速图:第三章、带轮的设计3.1 确定计算功率P和选择V带型号c(1) 确定计算功率Pc由参考文献[1]《机械设计基础》(以下简称文献[1])的表达式5-9得K=1.2。

a由文献[1]中式(5-11)得P=a K P=1.2×3.84=4.61(KW)。

c(2) 选择V带型号由文献[1]的图5-10得:选用A型V带。

3.2 确定带轮基准直径并验算带速(1) 确定带轮的基准直径由文献[1]的图5-10得:推荐的小带轮的基准直径为80—100mm ,并按文献[1]中表5-7,考虑带轮直径大对带的工作寿命有利,取1d d =100,则 2d d =0i 1d d =2×100=200(mm)。

(2) 验算带速V=1601000d d nπ⨯⨯⨯=3.14×100×1440/(60×1000)=7.54(m/s),在5~25 m/s 范围内,合适。

3.3 确定带长和中心距 (1) 初定中心距根据文献[1]中公式(5-14)得 0.7(1d d +2d d )≤0a ≤2(1d d +2d d ),0.7(100+200)≤0a ≤2(100+200),得 210≤0a ≤600,取0a =500mm 。

(2) 确定V 带的基准长度由文献[1]中公式(5-15)得0d L =20a +2π(1d d +2d d )+014a (1d d +2d d )2=2×500+1.57×(100+200)+ (200-100)2/(4×500) =1476(mm)根据文献[1]的表5-6取d L =1400。

(3) 计算实际中心距根据文献[1]中公式(5-16)得a ≈0a +(d L -0d L )/2=500+(1400-1476)/2=462 (mm),(4) 验算小带轮包角由文献[1]中式(5-17)得 α=180o-21d d d d a-×57.3o=180o-(200-100)/462×57.3o =167.6o >120o ,合适3.4 确定V 带的根数由文献[1]中表5-6查取1P =1.32KW,△1P =0.17KW ;从文献[1]中表5-7查取K α=0.96,表5-8查取l K =0.96;由文献[1]中式(5-12)得Z=cP /(1P +△1P )K αlK =4.61/((1.32+0.17)x0.96x0.96=3.36,由文献[1]中表5-2,取Z=4。

3.5 计算V 带的预拉力和轴向拉力(1) 由文献[1]表5-1查得q=0.1kg/m ,由式(5-18)得0F =500(2.5K α-1) c P ZV+qV 2=500×(2.5/0.96-1) × 4.61/(4×7.54)+0.1×7.542=128.71(N)。

(2) 计算V 带作用在轴上的压力Q F由文献[1]中式(5-19)得Q F =2Z 0F sin2=2×4×120.71sin(167.6o /2)=960.03(N)。

第四章、齿轮传动设计4.1 选择齿轮材料及精度等级(1) 根据文献[1]中表6-10,考虑到变速箱传递功率不大,所以采用软齿面。

小齿轮选用45号钢,调质处理,齿面硬度为229~286HBS ,取1HB =260HBS ;大齿轮选用45号钢,正火处理,齿面硬度169~217HBS ,取2HB =210HBS 。

(2) 根据文献[1]中表6-11及表6-12选取8级精度。

齿面粗糙度a R ≤1.6~3.2µm。

(3)小齿轮轴的功率P1=3.76KW 、转速n1=900r/min 4.2 按齿面接触疲劳强度计算设计由文献[1]中式(6-45)得 1D ≥76.57×参数选择说明如下: (1) 传动比 U=3a i =1 (2) 转矩1T 取1T =9550×103×1P /1n =9550×103×3.76/900=39897.8(N ·mm)(3) 载荷系数K 由文献[1]中P135取 K=1.5 (4) 由文献[1]中表6-10齿宽系数取 d ψ=0.8 (5) 许用接触应力 [H σ]=H σ/lim NHZ S① 由文献[1]中图6-33查得H σ1lim =650(N/mm 2),H σ2lim =560(N/mm 2)。

② 计算应力循环次数N ,确定接触疲劳的寿命系数N Z1N =601n jLh=60×900×1×(16×300×8)=2.07×1010,2N =1N i=2.07×1010/2=1.04×1010。

由文献[1]中图6-34查得接触疲劳的寿命系数1N Z =1,2N Z =1.08。

③ 通用齿轮和一般工业齿轮,按一般可靠度要求选取取安全系数H S =1。

④ 许用接触应力[]1H σ=650×1/1=650(N/mm 2),[]2H σ=560×1/1=560(N/mm 2),取较小值。

⑤ 计算分度圆直径1D ≥76.57×。

4.3 模数mm=1d /1Z =59.8/24=2.49(mm)根据文献[1]中表6-1取m=2.5(mm),则1d =m 1Z =2,5×24=60(mm),2d =m 2Z =2.5×48=120(mm), 3d =m 3Z =2.5×36=90(mm),4d =m 4Z =2.5×36=90(mm), 5d =m 5Z =2.5×30=75(mm),6d =m 6Z =2.5×42=105(mm), 7d =m 7Z =2.5×42=105(mm),8d =m 8Z =2.5×42=105(mm), 9d =m 9Z =2.5×22=55(mm),10d =m 10Z =2.5×62=155(mm), 11d =m 11Z =2.5×60=150(mm),12d =m 12Z =2.5×30=75(mm), 13d =m 13Z =2.5×18=45(mm),14d =m 14Z =2.5×72=180(mm)。

4.4 计算齿轮传动的中心矩AA -ⅠⅡ=m(1Z +2Z )/2=2.5×(24+48)/2=90(mm),A -ⅡⅢ=m (7Z +8Z )/2=2.5×(42+42)/2=105(mm),A -ⅢⅣ=m(11Z +12Z )/2=2.5×(30+60)/2=112.5(mm)。