USB电源线8D分析报告实例(线序错)

8D报告以及案例分析

2018-3-17

2018-3-17

14

案例:冲件无箭头标 示改善对策

15

一. 问题点

11/23’00 发现产品上完全没有箭头标示之不良 品104/22,680=0.45%.

箭头标示ห้องสมุดไป่ตู้k

箭头未冲出NG

16

二. 原因分析:

2.1 查最近冲压修模记录发现, 11/14,2k曾因箭头模糊而将冲子 高度垫高0.03mm. 确认冲子的字模设计高度为0.10mm, (如下 图,spec 0.10+/-0.05mm), 目前已磨损至0.07mm. 对应生产出来 的字模高度亦由原来的0.06mm降至0.03mm.故当冲压换料或调 机时, 以手动方式送料, 此时冲子可能无法完全压到下死点, 因 此即会有箭头未冲出之零件产生. 2.2 又换料&调机未列入初件管制. 装配段亦未将此点列为检 验重点100%检验, 故导致无箭头标示之产品未发现流出.

6

D3:紧急对策

• 应在口头或书面通知供货商后24小时内答复. • 立即执行线上品,库存品,在途品及客户段之紧 急处理对策. • 以5W1H说明目前你如何控制该项不良,同时防 止上述不良品再度流入客户手中. • 嫌疑品可由制造日期,批号等作判别. • 应评估紧急对策是否有效区分嫌疑品. • 可以继续生产吗 ? 是否先停机 ? • 在制品管制 - 标示, 隔离 . • 库存品管制

• 将采取何种措施以防止再发. • 说明内部或/及外部系统应作何种变更以防止再 发. • 制程FMEA是否已检讨并修正. • 永久对策是否在别的地方也适用?那些地方也 适用(横向展开)? • 标准化? 所有相关标准书或系统文件是否已修 正并实施. • 预防对策目标完成日期为何?

数据线8D报告(SR网尾内露铜)案例

供应商改善措施要求Supplier Corrective Action Request■口 供发文单位日 期 采SCAR 编号料 号不良不 良 率品 名 不良口厂口 □■ 客户抱口RDISC I N E XUS E TE CH DI SC DEDI C (DI SC DEDI PDI SC VERIFDI SC PR DI C C D 修订资料:无3.要求外观全检作业员先重点检查SR网尾内部位再检查其它部位。

将不良品拍成图片做品质提醒广告牌并悬挂在外观全检工位,提醒作业员将此不良检出(见附件品质提醒广告牌 )。

责任人:4.FQC、OQC 针对此不良加严抽检三批,由二级抽样标准提高到三级抽样标准进行抽样检验,直至连续三批没有发现此类不良则转为正常检验。

责任人:DATE :2020-1-14制定品质提醒广告牌(见附件品质提醒广告牌 )DATE :2020-1-142.经调查发现成型站作业过程中,当成型出有严重外模不良时,作业员有直接用钳子将外模剥掉,而未经IPQC确认直接就成型外模的习惯。

责任人:3.外观全检作业员工作疏忽导致此不良未检出。

责任人:4.FQC、OQC未抽到此不良导致不良品流入客户端。

责任人:DATE :2020-1-141.拿不良图片现场对班长、IPQC、成型SR 外模作业员、外观全检作业员进检讨分析。

责任人:王建军2.将所有成型机台的剥线钳回收,成型机台上不允许有剥线钳,只有维修站配备剥线钳,剥线钳由维修作业员管理,未经允许不可私自将剥线钳借给成型作业员;所有外模不良品统计送到维修站进行维修,维修品单独包装送FQC100℅全检。

责任人:赵 辉 刘文丽 执行日期:2020.1.151、SR网尾内露铜1PCSDATE :2020-1-141.BSUN无库存。

DATE :2020-1-141.从不良图片及不良现象分析,此不良是SR外模成型不良品维修造成线材PVC被钳子剪破露铜,再次成型SR外模后,外模未将线材PVC破皮露铜部位包住导致SR网尾内露铜。

电源适配器8D分析及改善报告

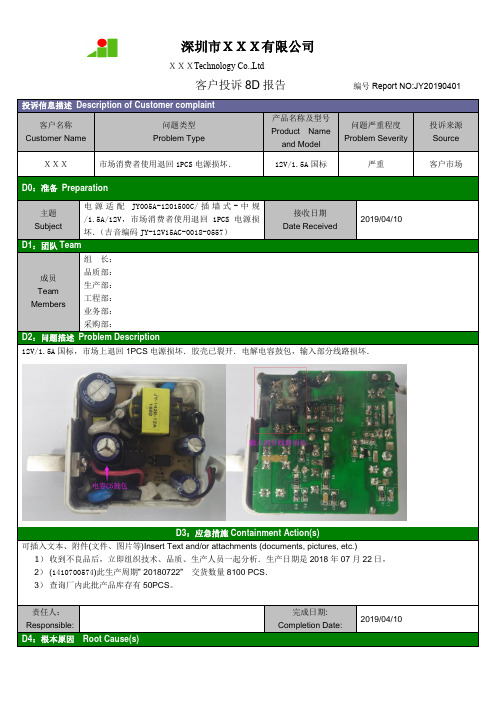

深圳市XXX有限公司XXXTechnology Co.,Ltd客户投诉8D报告编号Report NO:JY20190401投诉信息描述Description of Customer complaint客户名称Customer Name问题类型Problem Type产品名称及型号Product Nameand Model问题严重程度Problem Severity投诉来源SourceXXX市场消费者使用退回1PCS电源损坏.12V/1.5A国标严重客户市场D0:准备Preparation主题Subject 电源适配JY005A-1201500C/插墙式-中规/1.5A/12V,市场消费者使用退回1PCS电源损坏.(吉音编码JY-12V15AC-0018-0557)接收日期Date Received2019/04/10D1:团队Team成员Team Members 组长:品质部:生产部:工程部:业务部:采购部:D2:问题描述Problem Description12V/1.5A国标,市场上退回1PCS电源损坏.胶壳已裂开.电解电容鼓包,输入部分线路损坏.D3:应急措施Containment Action(s)可插入文本、附件(文件、图片等)Insert Text and/or attachments (documents, pictures, etc.) 1)收到不良品后,立即组织技术、品质、生产人员一起分析.生产日期是2018年07月22日,2) (1410700574)此生产周期” 20180722”交货数量8100 PCS.3)查询厂内此批产品库存有50PCS。

责任人:Responsible:完成日期:Completion Date:2019/04/10D4:根本原因Root Cause(s)可插入文本、附件(文件、无图片等)Insert Text and/or attachments (documents, pictures, etc.)测试产品有C5电解电容、F1保险丝、NTC热敏电阻、BD1桥硅元件损坏.产品损坏的有三种原因:一.产品雷击时,浪涌电压造成损坏.产品雷击测试,差模4KV,在不同的相位下(0、90 、180 、270相位)各5次测试,测试结果输出正常。

8D分析报告案例

日 期:

不可測試零件

測試方式

零件編號 C1 C12 C15 C16 C17 C18 C20

不良原因

ICT

ICT功能限制 等效並聯線路 ICT功能限制

等效並聯線路 ICT功能限制

ATE

穩定性電路 穩定性電路 穩定性電路 穩定性電路

ICT 不可測原因:

無ICT點 程式漏寫 (已修改)

ICT功能限制 測試點被零件覆蓋

8/30日白班生產數 8/30日夜班8:00~8:10生 產數

共計

56pcs 5pcs 61 pcs

5

三.原因分析

1.SMT 技朮員調適置件程式錯誤; (將N011位置調成N012) 2.產線人員未針對調機後的作首件比對. 3.目檢與QA檢驗人員對於盲點的漏失.

6

四.糾正措施

1.OTA立即對客戶及廠內所有成品和半成 品進行Sorting.對於錯件板以退運方式回廠 內更換。

13

五.預防對策

3可. F提IC供負P責art與DMatair屏ae敝及功Pa能na與so紀nic錄原程廠式聯變繫六更,.是的否 應用程式,對每筆座標或參數的變動作紀錄 。

14

8D分析报告(案例)

日期:

版本:

1

報告地點:

**錯料

檢討報告

一.問題描述 二.重工結果 三. 原因分析 四.糾正措施 五.預防措施

報告人: 2

一.問題描述

Who: 0TA What: 1235 R-DELL R55位置用錯料. How Many: 共發現20pcs, 不良率3000dppm.

When: 2020-08-02 Where: SMT 1 Line Why: 為何生產線材料用錯,且流到客戶端. How: 如何防止不良品流至客戶端

H3 USB客户不良8D报告

数量 PCS不良数抽样数不良率组长(Leader)唐亚娟Who 唐亚娟Date 2014.03.22Who 唐亚娟Date 2014.03.22Who 唐亚娟Date 2014.03.22D-1D-2D-3D-4D-5临时措施(Short Term Action):1.由业务与客户沟通将客户端库存品退回100%电测及过CCD,确保OK后再交货客户使用。

2.无在库品。

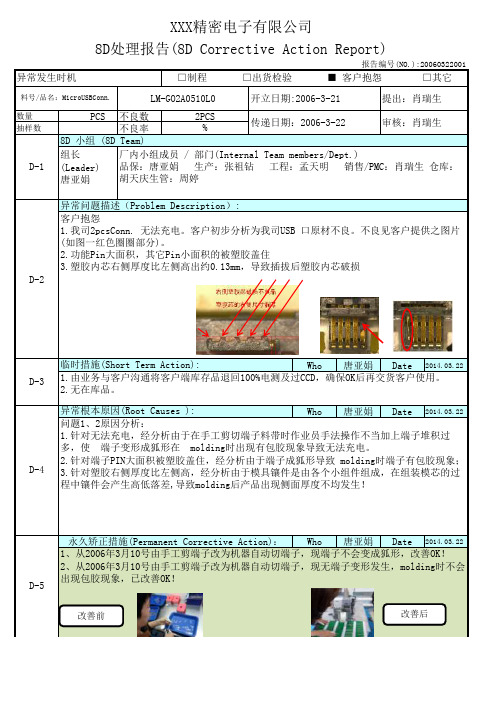

异常根本原因(Root Causes ):问题1、2原因分析:1.针对无法充电,经分析由于在手工剪切端子料带时作业员手法操作不当加上端子堆积过多,使 端子变形成狐形在 molding时出现有包胶现象导致无法充电。

2.针对端子PIN大面积被塑胶盖住,经分析由于端子成狐形导致 molding时端子有包胶现象;3.针对塑胶右侧厚度比左侧高,经分析由于模具镶件是由各个小组件组成,在组装模芯的过程中镶件会产生高低落差,导致molding后产品出现侧面厚度不均发生!永久矫正措施(Permanent Corrective Action):1、从2006年3月10号由手工剪端子改为机器自动切端子,现端子不会变成狐形,改善OK!2、从2006年3月10号由手工剪端子改为机器自动切端子,现无端子变形发生,molding时不会出现包胶现象,已改善OK!2PCS %8D 小组 (8D Team)厂内小组成员 / 部门(Internal Team members/Dept.)品保:唐亚娟 生产:张祖钻 工程:孟天明 销售/PMC:肖瑞生 仓库:胡天庆生管:周婷异常问题描述(Problem Description):客户抱怨1.我司2pcsConn. 无法充电。

客户初步分析为我司USB 口原材不良。

不良见客户提供之图片(如图一红色圈圈部分)。

2.功能Pin大面积,其它Pin小面积的被塑胶盖住3.塑胶内芯右侧厚度比左侧高出约0.13mm,导致插拔后塑胶内芯破损传递日期:2006-3-22审核:肖瑞生XXX精密电子有限公司8D处理报告(8D Corrective Action Report)报告编号(NO.):20060322001异常发生时机□制程 □出货检验 ■ 客户抱怨 □其它料号/品名:MicroUSBConn.LM-GO2A0510L0开立日期:2006-3-21提出:肖瑞生改善后改善前Who 唐亚娟Date 2014.03.23批准:Steven 审核: 肖瑞生 结案者:唐亚娟表单编号:FM-Q-002 版次:AD-6D-71.矫正报告是否有效? (Was The CAR Effective) ■是 □否核准:Steven 审核:肖瑞生 编制:唐亚娟2.回复原因/对策确认结论:■可以接受,进行成效跟踪 □不能接受,请重拟对策回复审核: Steven 确认人:唐亚娟改善确认correctionconfirmation■结果有效,可以结案 □不能接受,请重新检讨,再回复D-83、从2006年3月9号由之前的各个模具小镶件改为整块镶件,已改善组件时产生的高低不平,现注塑出来的产品不会出端口高低不平现象!矫正措施成效验证(Verification of Effectiveness):■可行 □不接受3月11号经生产现场主管与品保主管验证跟进,上述问题点无再发生现象,已彻底改善!永久预防再发生措施(Actions Taken to Prevent Recurrence):1、从2006年3月10号由手工剪端子改为机器自动切端子,现端子不会变成狐形,改善OK!2、从2006年3月10号由手工剪端子改为机器自动切端子,现无端子变形发生,molding时不会出现包胶现象!3、从2006年3月9号由之前的各个模具小镶件改为整块镶件,已改善组件时产生的高低不平,现注塑出来的产品不会出端口高低不平现象!改善后,整块成型件改善前多块组合小件z。

电源线8D报告(摇摆测试不良)案例2

SQE确认:

确认时间:

追踪

结果: A.完全改善B.有改善但不彻底C.没有改善

追踪第一批号:数量:结果:追踪人:追踪日期:

追踪第二批号:数量:结果:追踪人:追踪日期:

追踪第三批号:数量:结果:追踪人:追踪日期:

SQE现场确认状况:追踪日期:报告存档编号:

备

注

1,Discipline 2~ Discipline 8由厂商填写.

完成日/date:2013.3.24

客户端9000PCS可以使用,3/24日贵司在有做摇摆再次验证测试(头部样品4PCS SR样品2PCS),摇摆能通(见附件摇摆报告)

Discipline 6

长期对策/Long term action:(Including: 1.How to prevent the recurrence; 2.Implement the CAR horizontally)

厂商Lot.No.

/

不良比率

33.3%

核准

2020/01/20

发生站别

IQC

是否免检

否

是否停线

/

信息传达日期

2020/01/20

Discipline 1

不良描述/Problem description:█严重缺点(CR)□主要缺点(MAJ)□次要缺点(MIN)

摇摆失败,抽3PCS,不良1PCS.实测数据详见附件。

状态

□首次发生█重复发生

料号/图号

2601005500112

订单编号

/

数量/抽样数

9000/3EA

检验/填表人

2020/01/20

规格说明

DCCORD 1571 #20 PL518 BLK 2500 SR119

8D报告经典案例(插针变形对策报告)

XXX精密机械有限公司To:Fax:ATTN: CC:Phone:Date:20XX-5-6RE:由于产品不良给贵司带来的麻烦深表歉意,收到贵司的信息后,我们立即展开调查。

Very sorry for the defect makes you getting in trouble, while received your information, we investigated the matter immediately反馈日:Feedback date:品名:ITEM NO:不良内容:插芯变形Defect content: pin bent不良率:7%·Defect rate: 7%発生原因(happen reason)根据客户寄送的不良样品,内部用PCB板进行了确认。

1. 标示平面度在0.6mm以下所有样品,插入PCB后均没有翘起,是OK品。

2. 标示平面度超过0.6mm的所有样品,框架面明显变形,插入PCB后均有明显翘起,而且不能插入插板。

3. 框架面变形推定发生原因之一可能为工序中拿取不注意导致。

工序F插座铆装或插板检验时拔取不规范可以再现类似的产品变形。

4. 另外还有可能为落下品混入。

The un-plat defect samples have been sent to my company, and confirm it with our PCBboard.Confirm result:1.If the un-flatness is below 0.6mm, it seems no obvious gap between the partsand PCB.It is OK parts.They can not be inserted into the PCB board and our jig. We can see that the parts bentobserved from the appearance. We think the bent maybe caused for the careless whenthe parts was take out from the jig in the caulking process. And also maybe it is thedefect parts mixed which had been dropped to the floor before. they can be reappeared forthe abnormal operation when drawing off the parts in the F connector caulking or jigcheck process .流出原因(outflow reason):1. 该产品的平面度没有在图纸上明确定义,因此内部并无列入管控。

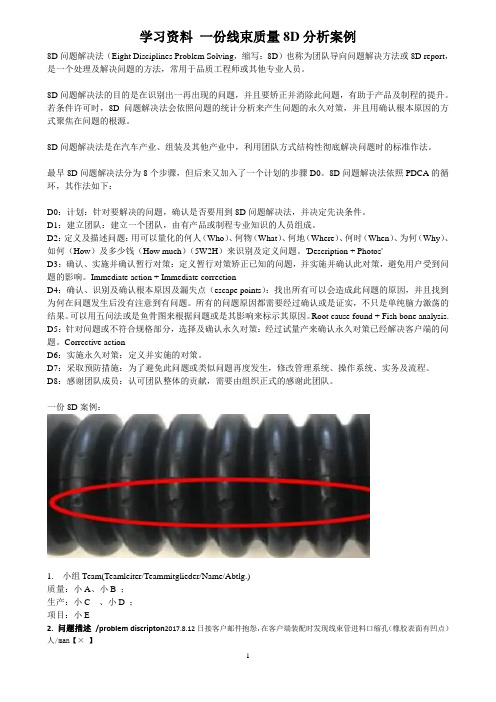

学习资料 一份线束质量8D分析案例

学习资料一份线束质量8D分析案例8D问题解决法(Eight Disciplines Problem Solving,缩写:8D)也称为团队导向问题解决方法或8D report,是一个处理及解决问题的方法,常用于品质工程师或其他专业人员。

8D问题解决法的目的是在识别出一再出现的问题,并且要矫正并消除此问题,有助于产品及制程的提升。

若条件许可时,8D问题解决法会依照问题的统计分析来产生问题的永久对策,并且用确认根本原因的方式聚焦在问题的根源。

8D问题解决法是在汽车产业、组装及其他产业中,利用团队方式结构性彻底解决问题时的标准作法。

最早8D问题解决法分为8个步骤,但后来又加入了一个计划的步骤D0。

8D问题解决法依照PDCA的循环,其作法如下:D0:计划:针对要解决的问题,确认是否要用到8D问题解决法,并决定先决条件。

D1:建立团队:建立一个团队,由有产品或制程专业知识的人员组成。

D2:定义及描述问题:用可以量化的何人(Who)、何物(What)、何地(Where)、何时(When)、为何(Why)、如何(How)及多少钱(How much)(5W2H)来识别及定义问题。

'Description + Photos'D3:确认、实施并确认暂行对策:定义暂行对策矫正已知的问题,并实施并确认此对策,避免用户受到问题的影响。

Immediate action + Immediate correctionD4:确认、识别及确认根本原因及漏失点(escape points):找出所有可以会造成此问题的原因,并且找到为何在问题发生后没有注意到有问题。

所有的问题原因都需要经过确认或是证实,不只是单纯脑力激荡的结果。

可以用五问法或是鱼骨图来根据问题或是其影响来标示其原因。

Root cause found + Fish bone analysis. D5:针对问题或不符合规格部分,选择及确认永久对策:经过试量产来确认永久对策已经解决客户端的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Report No:

Product Name : (品名)

065-001Sell Qty : (销货数量)12000PCS 客诉单号客户:

Sample Qty : (抽样数量)统计中Failure Rate :100%Shipping No. : (销货单号)

异常发生处 :Shipping Date: (销货日期)

处理时效

客诉日期

Date receive by EL:4D回覆日期4D sent out:8D回覆日期8D sent out:第一次修改1st revised:第二次修改2st revised:结束日期Closed by

customer

Defect Domain:Convenor(召集人):

Team Members:

小组成员

Defect

Domain:

Completion Date:superintende

nt

D4 DIAGNOSE ROOT

CAUSE(S):真因分析Completion Date:superintende nt

Completion Date:superintende

nt

Completion Date:superintende

nt

Completion Date:superintende

nt

1.现我司针对此款焊接排序错误异常,对焊锡人员现场以实际操作培训焊锡手法,要求

后续焊锡作业时注意控制焊锡线排序,并落实对焊锡自主检查,如有焊锡线排序错误通

过目视及时用烙铁去除,预防焊锡排序错误造成的电性异常 (现在已完成). 将不良图

片作成《质量公告》挂于制程焊锡现场,供后续生产作业员了解预防使用(如下图)。

2.对电测人员在早会时进行倡导,要求后续测试工站必须采用承认样线材进行找点/定

点设定检测防止不良品流出。

Closed by:

Date closed:

1.对不良品进行检测解破分析发现,焊接排序错误(实际:红 白 绿 黑 )(标准:黑

绿 白 红)造成电性不良。

2.因检测工位用量产件找点/定点设定检测未使用承认样品线找点/定点设定检测,造成

电性不良未检验排查出来而流出.

将不良图片做成<<质量通知单>>,并订于<制造规格>后,对作业员进行岗前倡导,供后续

每批生产作业员了解客户反映状况,制程生产作重点确认.

D8: CONGRATULATE (小组确认对策及效果)

分发:□品保部(正本) □研发部 □业务 □资材 □制造 □

流程:品保单位成立「质量异常处理单」→经责任单位会办后→交由品保单位签收并追踪确认结果1.客户端不良产品,已安排退回我司返工更换处理。

2.此款我司库存重新采用承认样找点测试后OK品交客户端。

D5: CORRECTIVE ACTIONS (改善对策)D6: IMPLEMENT CORRECTIVE ACTIONS (执行改善对策并验证有效性)此款产品暂未安排生产,待后续生产连续三批追踪产品生产状况.

D7: PREVENT RECURRENCE (系统预防对策)D2: PROBLEM DESCRIPTION (问题叙述) 排线顺序焊接错误

D3: CONTAINMENT ACTIONS (紧急对策)客户抱8D怨处理单

D1: ESTABLISH TEAMS (组成小组)

将《质量公告》挂于制程焊锡现场

早会时对检验人员现场宣导

INTERNAL or EXTERNAL (SUPPLIER)IQC IPQC FQC End User 急件(4小时内)速件(1日内) 普通件(3日内)焊锡线材排序错误线材找点/定线材焊锡排序OK 承认样线材设定

找点/定点测试有。