长安汽车用线束波纹管技术条件

汽车线束用紧固件技术条件详解

汽车线束用紧固件技术条件范围本标准规定了汽车线束用紧国件的技术要求、试验方法、检验规则、标识、包装、运输与贮存。

本标准适用于乘用车线柬用紧固件(以下简称紧固件〉。

术语和义下列术语和定义适用于本文件。

3.1 飞边注塑时自于配合的问题导致塑胶溢出而形成的多余料。

3.2 气泡注塑过程中,由于材料厚度不均匀,产生的缩水,使制品里面形成真空,看起来好像有气泡。

3.3 翘曲注塑制品的形状偏离模具型腔的形状。

3.4 熔接痕塑料制品表面因不能完全融合而产生线性的熔接缝.3.5 烧焦塑料制品表丽因排气不良而产生的痕迹.技术要求4.1 一般要求汽车线束用紧固定件的性能应符合本技术条件的要求,并按照经规定程序批准的技术文件制造。

图纸中的技术要求中肉包含以下方而:a)外部尺寸:b)紧固件和内镶嵌定位结构的材料:c)紧罔件及其匹配部件的料厚范围:d)紧网件匹配的孔径范围:e) 紧网螺栓、螺母的类型和 l 长度:f )匹配孔允许毛边的最大尺寸:g)匹配电线柬或外保护材料的标准外径及最大外径h)紧紧固件的颜色:J)紧固件对匹配部件的装配要求和开孔平面要求.4.2 温度等级按使用环境分,紧回件可分为以下几个温度等级,如表 1 所示表 1 工作温度及储存温度单位:℃4.3 材料紧固件材料符合相关标准大众常用材料及对应的标准ABS TL527BPC+ABS TL52231-APA66 VW50127-002PA66-GF30 VW50127-007PA6-GF30 VW50125-007PA6-GF25 VW 50125-006PA6-GF15 VW50125-004PP1 2 3 45 VW44045-PP1PP-TD20 VW44045-PP6PP-TD40 VW44045-PP8PP-GF20 VW44045-PP9PP-GF30 VW44045-PP10PP-HCTL52452PE-HD TL533PP/PE-TD10 TL52388GPBT-GF15 VW50136-3-APC+ASA TL52652PA+ASA TL5267 3-BPOM TL52476TPUTPO VW50123吉利标准 Q/JL J160001 和Q/JL J1240104.4 尺寸及外观4.4.1 尺寸产品尺寸应符合图纸的尺寸要求。

重庆长安JT1-3700-2011汽车低压电线技术条件(发布版)

AV HF AVS AVSS HFSS EB AVSSX

聚氯乙烯混合物 无卤混合物 聚氯乙烯混合物 聚氯乙烯混合物 无卤混合物 聚氯乙烯混合物

交联聚氯乙烯混合物 耐热聚氯乙烯混合物 交联聚氯乙烯混合物 交联聚乙烯混合物 交联聚氯乙烯混合物

见表 2 见表 3 见表 2 见表 2 见表 3 见表 4 见表 5 见表 5 见表 6 见表 7 见表 7

5.14

弯曲摇摆性能

5.15

表 3

HF 和 HFSS 性 能 要 求

项目 导体电阻 电气性能 耐电压 火花试验

性能 电 阻 值 应 为 表 12 和 表 15 所 示 值 以 下 。 电线在规定的试验中应不击穿。 当接地的电线穿过测试电极时应不发生击

试验方法 5.3.1 5.3.2 5.3.3

穿。 绝缘体积 电阻率 绝缘抗张强度、 伸长率 体 积 电 阻 率 应 不 小 于 10 9 Ω .mm 。 抗 张 强 度 应 10.3MPa 以 上 , 伸 长 率 应 125% 以 上。 电 线 在 规 定 的 试 验 后 按 5.3.2 进 行 耐 电 压 试 验,在耐电压试验期间不应发生击穿。 应符合表 8 规定的最小值。 抗 张 强 度 应 10.3MPa 以 上 , 伸 长 率 应 125% 以 上。 试 验 后 导 体 不 外 露 ; 然 后 按 5.3.2 规 定 进 行 耐电压试验,绝缘应不击穿。 试 验 后 导 体 不 外 露 ; 然 后 按 5.3.2 规 定 进 行 耐电压试验,绝缘应不击穿。 试验后最小耐磨阻值应大于表 9 规定的最 小磨损值。 试 验 后 刮 磨 次 数 应 符 合 表 10 规 定 的 最 小 耐磨循环次数。 耐电压试验期间,绝缘应不击穿。 按规定温度加热后, 样品两端最大收缩长度 应 不 超 过 2 mm 。 最 大 电 线 外 径 变 化 率 如 表 29 所 示 。 卷 绕 耐环境和 化学品 耐电池酸 耐液体 后 ,导 体 应 不 外 露 ,在 耐 电 压 试 验 期 间 不 应 发生击穿。 电线在规定的试验后,试样导体应不外露, 在耐电压试验期间不应发生击穿。 试验后, 所有电线标志应保持清晰, 无错位、 无拖尾、无残缺和无脱落。 试 验 绝 缘 应 不 开 裂 (因 用 夹 具 固 定 端 头 造 成 的 损 坏 可 以 忽 略 )。 5.9.2 5.9.1 5.3.4

汽车用线束波纹管的测试项目与测试方法

1外观目测,管子表面有光泽,不能有小孔、开裂和杂物,内壁光滑平整不允许有滑痕和凸起异物。

保持300—500mm距离,目测波纹管成吕。

并对波纹管的刚性、挠性及弹性作手感测试。

表面光滑无缩痕、流痕、熔迹痕、花斑痕等现象,开槽无错位、漏开及毛边现象。

用肉眼直接观察,内壁可以用光源照看。

塑料波纹管的外观应光滑,色泽均匀,内外壁不允许有隔体破裂、气泡、裂口、硬块及影响使用的划伤。

用肉眼直接观察,内壁可用光源照看。

料波纹管一般为黑色,色泽均匀,内外壁不允许有融体破裂、硬块、严重气泡等缺陷,为了达到较小的摩阻系数,本技术规范中的塑料波纹管为间隔圆形波纹的塑料管2耐寒性弯曲试验(低温柔软性)取5 段300mm 长的波纹管,存放在-40℃的低温箱中4h 后取出,沿4 倍波纹管内径的芯棒弯曲180°然后观察波纹管的外观变化要求波纹管表面不允许产生影响使用的裂纹、龟裂、脆裂等缺陷。

取长度为240mm开口波纹管三支,管中塞入一根直径为管子内径3/4粗细的导线,放入从室温开始的低温箱内,降温到-25±2℃,保持2h后取出,全部绕在金属管上(金属管直径为试样管外径的4倍)要求从箱内取出2min之内卷绕完毕,试样应无脆裂,波纹不变形。

将含75%填充物的波纹管200mm长,存放于-40℃低温中,存放4h,在常温下,将试样放在一个平板上且开口向下,从垂直100mm高处自由落下一个500g的物体,砸在试样上,要求不可以出现变形或裂纹以及影响使用的缺陷。

3热时效试验将5段长为500 mm的波纹管样品,存放于125℃热空气中,存放时间≥500h在常温下以2 倍于波纹管径的半径弯曲波纹管时,不允许出现断裂和裂纹以及影响使用缺陷。

取长度为240mm开口波纹管三支,管中塞入一根直径为管子内径3/4粗细的导线,升温到90±2℃(PE材料)或20±2℃(PP材料)保持2h后,取出检查试样波纹不变形。

根据不同温度等级(85、100、125、150、175、200)选择波纹管各一根,将外径为试样波纹管内径的4/5的电线束穿入380mm长的波纹管中,成为试样,将不同耐温等级的试样放入相应的温度环境中,存放时间为168h,试验后取出样件,在常温下放置30min,要求波纹管不可以发生脆变。

汽车线束波纹管技术标准Word

汽车线束波纹管技术标准WordQ B 江西江铃秦川电器有限公司企业标准Q/JS-001-2005汽车线束波纹管技术标准江西江铃秦川电器有限公司线束技术波纹管技术标准1.主题内容与适⽤范围本标准规定了可供汽车低压电线束,建筑、通讯、机电、家⽤电器等⾏业配套使⽤的多⽤途阻燃型塑料波纹管的技术要求,试验⽅法,检验规则、标⽰包装、运输及储存。

本标准适⽤于以国产及进⼝的聚⼄烯(PE),聚丙烯(PP),聚氯⼄烯(PVC)为基础的改性材料,采⽤挤出——中空定型⼯艺,连续长度绕制或定尺长度分段⼯艺制造的各规格型号的塑料波纹软管与波纹中硬管。

2.采⽤标准JG/T3001-92 建筑⽤绝缘电⼯套管及配件QC/T29106-92 汽车⽤低压电线线束技术条件GB2828 逐批检查计数抽样程序及抽样表GB9328 公路车辆⽤低压电缆(电线)ZBG33008-89 聚氯⼄烯塑料波纹电线管YD/T841-1996 地下通讯管道⽤塑料管GB/T13527.1-92 软聚氯⼄烯管(流体输送⽤)GB/T13527.2-92 软聚氯⼄烯管(电线绝缘⽤)GB/4609-84 塑料燃烧性能试验⽅法⼀垂直燃烧法江西江铃秦川电器有限公司Q/JS-001-19983、技术要求3.1外观波纹管波型清晰、完整、波形错径不⼤于1.5mm,光滑⽆明显合模飞边,不得⽤任何裂纹或破孔现象,也不得有明显的不均匀壁厚。

波纹管的刚性,挠性与弹性⼿感良好。

3.2颜⾊根据汽车线束⾏业及电⽓⾏业使⽤要求,基本⾊别为⿊⾊,⾊泽均匀。

聚⼄烯阻燃波纹管,⾊泽允许略呈灰⿊⾊。

按需要,⼯⼚可⽣产透明及其他颜⾊波纹管。

3.3 壁厚标准与内外径偏差表(1)江西江铃秦川电器有限公司Q/JS-001-19983.4 内外径、尺⼨与包装长度表(2)江西江铃秦川电器有限公司2005-10-1发布 2005-11-4实施Q/JS-001-19983.5 波纹管的技术性能指标波纹管物理机械技术性能指标表(3)江西江铃秦川电器有限公司2005-10-1发布 2005-11-4实施Q/JS-001-19984 外观与尺⼨检测4.1 外观保持300—500mm距离,⽬测波纹管成吕。

汽车用低压电线束技术条件

中华人民共和国汽车行业标准QC/T 29106-92汽车用低压电线束技术条件1 主题内容与适用范围本标准规定了汽车用低压电线束(以下简称电线束)的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。

2 引用标准GB 484车用汽油GB 485 QB汽油机润滑油GB 2828逐批检查计数抽样程序及抽祥表(适用于连续批的检查)GB 9328公路车辆用低压电缆(电线)ZB T35 001汽车电气设备基本技术条件ZB T35 002汽车用低压电线的颜色ZB T36 003汽车用片式插接件QCn 29009汽车用电线接头技术条件QCn 29010汽车用低压电线接头型式、尺寸和技术要求QCn 29012汽车用圆柱式电线插接件型式、尺寸和技术要求QCn 29013汽车用蓄电池电线接头型式、尺寸和技术要求JB 2572铜编织线JJG 4钢卷尺3 术语3.1 干线电线束中两根或两根以上电线包扎在一起的部分。

3.2 支线电线束中电线的末端没有包扎的部分或单根电线。

3.3 分支点电线束中干线与干线或干线与支线中心线的交点。

3.4 接点电线与电线的连接点。

3.5 端子接插件和接头的统称。

4 技术要求4.1 电线束应符合本标准要求,并按经规定程序批准的图样及技术文件制造。

4.2 电线束尺寸应符合下列要求。

4.2.1 干线和保护套管长度不小于100mm,并为10的倍数,如100、110、120mm 等。

4.2.2 支线长度不小于50mm。

4.2.3 接点之间,接点与分支点之间距离不小于20mm。

4.2.4 电线与端子连接处的绝缘套管长为20±5mm。

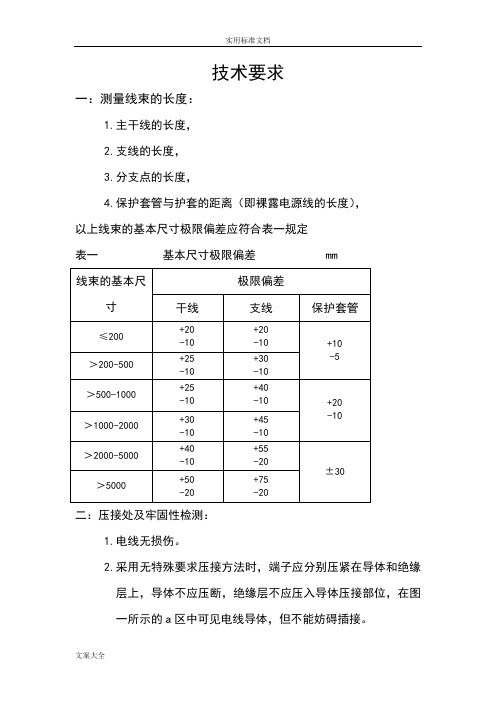

4.2.5 电线束基本尺寸极限偏差应符合表1规定。

4.3 电线与端子应分别符合下列要求。

4.3.1 电线束中电线颜色应优先采用ZB T35002中规定的颜色。

4.3.2 接头应符合QCn 29010和QCn 29013的规定。

汽车线束技术条件和试验方法-整合_图文(精)

ICSJ021-005汽车线束技术条件和试验方法Test Methods and Performance Requirements for Automotive Wire Harness (草案稿中国·合兴集团有限公司发布Q/HXQ/HX 104— 2006 目次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 一般要求 ............................................................................ 3 4.1 默认试验公差 . ...................................................................... 3 4.2 默认试验条件 . ...................................................................... 3 4.3 试验设备 . (2)4.4 测量精度要求 . (2)5 技术要求和试验方法 .................................................................. 2 5.1 总则 . .............................................................................. 2 5.1.1 尺寸特性 [1、 2、3]................................................................. 2 5.1.2 物料特性 ......................................................................... 3 5.1.3 环境温度范围(分级 ............................................................. 3 5.1.4 线束的工作电压范围 ............................................................... 3 5.1.5 接触件样品准备 ................................................................... 4 5.1.6 预处理—连接器和 /或接触件插拔循环 ................................................. 4 5.1.7 外观[3]........................................................................... 4 5.1.8 线路检测 [1](QC/T29106 ......................................................... 5 5.1.9 电连续性监测(瞬断监测 ......................................................... 5 5.2 接触件—机械性能试验 . .............................................................. 6 5.2.1 接触件—接触件插入力 /拔出力[1] .................................................... 6 5.2.2 接触件抗弯性[2]................................................................... 7 5.2.3 绝缘层压接部位的弯折试验[2](QC/T 29106 ......................................... 8 5.2.4 导线—接触件拉脱力[1](USCAR21 ................................................ 8 5.3 接触件—电性能试验 . ................................................................ 9 5.3.1 接触电阻(干电路电阻(总连接电阻[2]........................................... 9 5.3.2 电压降[2]........................................................................ 10 5.3.3 最大电流能力[2].................................................................. 11 5.3.4 1008h电流循环[2]................................................................. 13 5.4 线束—机械性能试验 . ............................................................... 14 5.4.1 接触件—连接器插入力 /拔出力[1] ................................................... 14 5.4.2 连接器—连接器插入力 /拔出力(无机械辅助的连接器 [1].............................. 16 5.4.3 连接器—连接器插入力 /拔出力(带机械辅助的连接器 [1].............................. 18 5.4.4 线束极性防错能力[1].............................................................. 18 5.4.5 连接器其它零件如 CPA 、 PLR 、locator clip的插入力 /拔出力 [1].......................... 19 5.4.6 振动 /机械冲击[2] ................................................................. 20 5.4.7 连接器—连接器装配时的喀哒声[2].................................................. 22 5.4.8 线束跌落试验[2] (22)IQ/HX 104— 20065.4.9 连接器塑件(塑件(塑件(塑件(护套孔的易受损伤性 [2]...................... 22 5.5 线束—电性能试验 . ................................................................. 23 5.5.1 绝缘电阻[2]...................................................................... 23 5.5.2 耐压 [2](ISO16750-2 ............................................................ 24 5.6 线束—环境试验 . ................................................................... 24 5.6.1 可焊性 [2](QC/T29106 .......................................................... 24 5.6.2 耐焊接热 [2](QC/T29106 ........................................................ 24 5.6.3 热冲击(温度循环[2]............................................................ 25 5.6.4 温度 /湿度循环[2] ................................................................. 25 5.6.5 高温试验[2]...................................................................... 27 5.6.6 低温试验 [2](QC/T29106 ........................................................ 28 5.6.7 耐工业溶剂[3].................................................................... 29 5.6.8 浸渍试验[2]...................................................................... 29 5.6.9 压力 /真空泄露[2] ................................................................. 30 5.6.10 盐雾 [2](QC/T29106 ........................................................... 32 5.7 特殊试验 . ......................................................................... 32 5.7.1 连接器安装结构的机械强度[2]...................................................... 32 5.8 严酷环境试验 . ..................................................................... 33 5.8.1 高压水喷射 ...................................................................... 33 5.8.2 严酷振动 ........................................................................ 34 5.9 试验顺序 . ......................................................................... 36 5.9.1 说明 ............................................................................ 36 5.10 推荐的试验项目 . ................................................................... 3 5.10.1 新工具设计、工具更改或材料更改后推荐进行的试验 . (3)5.10.2 新 /现有接触件或连接器设计后推荐进行的试验 (5)6 质量评定程序 ........................................................................7 6.1 鉴定检验 . .......................................................................... 7 6.1.1 抽样 ............................................................................. 7 6.1.2 程序 ............................................................................. 7 6.1.3 合格 ............................................................................. 7 6.1.4 样品处理 ......................................................................... 7 6.2 质量一致性检验 . .................................................................... 7 6.2.1 逐批检验 (7)6.2.2 周期检验 (9)7 标志、包装、运输和贮存 ............................................................. 12 7.1 标志 . ............................................................................. 12 7.2 包装 . ............................................................................. 12 7.2.1 检验:.......................................................................... 12 7.3 运输 . ............................................................................. 12 7.4 储存 . ............................................................................. 12附录 A (规范性附录加速老化试验 ................................................... 13附录 B (资料性附录恒定湿热[2]...................................................... 14附录 C (资料性附录温升[2].......................................................... 15附录 D (资料性附录表 D1 导线—接触件拉脱力 (16)IIQ/HX 104— 2006 前言本规范是修改采用 SAE/USCAR02 Performance Specification for Automotive Electrical Connector Systems 标准。

线束加工标准

线束加工标准《线束加工标准》1. 材料选择1.1 线束层压面应采用无卤,耐热,耐老化,耐冲击的热收缩膜,最小层厚应不少于0.2mm。

1.2 线束绝缘扁壳料采用耐介质和抗腐蚀的热塑性弹性体,要求牢固抗拉,防热,耐老化,有良好的抗老化能力。

1.3 线束管子采用热变形塑料或金属绝缘管子,要求耐温,耐腐蚀,抗拉,耐老化,有良好的抗老化能力。

2. 电性参数2.1 线束电阻:按客户要求规定,最大电阻不超过10Ω/M。

2.2 电感:按客户要求规定,最小值不低于5μH。

2.3 电容:按客户要求规定,最小值不低于1pF。

2.4 交流电噪声:按客户要求规定,最大值不超过50mV。

2.5 直流电压测试:按客户要求规定,最大值不低于1000V及以上。

3. 加工工艺3.1 线束层压裁剪:(1)材料分切应精确,每层压处的分切精度应在±1mm以内。

(2)多层组合裁剪后,应清晰有效,绝缘膜各层压处结合紧密,衔接处接缝均匀,无反褶,无裂痕,无撕裂现象。

(3)裁剪应及时,附着牢固,无滑落现象。

3.2 线束绝缘扁壳成型:(1)材料分切应精确,每个成型处应在±1mm以内。

(2)成型后,应清晰有效,多种管接头要紧密衔接,无撕裂,无折叠,无拉伸变形现象。

(3)成型及时,不得出现变形,松脱现象。

3.3 线束管子成型:(1)材料分切应精确,每个成型处应在± 1mm以内。

(2)成型后,应清晰有效,多种管接头要紧密衔接,无撕裂,无折叠,无拉伸变形现象。

(3)成型及时,不得出现变形,松脱现象。

4. 包装4.1 线束加工后,应以适当的包装方式严格遵循环保规定,要求不污染环境,包装箱内要求不得有漏洞,不得有污染外表,防止静电放电等现象的出现,并且要求包装牢固,防止在运输过程中受潮变形等现象的出现。

5. 抽检5.1 抽样范围:线长前10M、中20M、后10M。

5.2 抽样数量:抽样范围内,每组抽样5件,共计15件。

5.3 抽样标准:应按客户要求规定。

线束技术要求及检测内容

技术要求一:测量线束的长度:1.主干线的长度,2.支线的长度,3.分支点的长度,4.保护套管与护套的距离(即裸露电源线的长度),以上线束的基本尺寸极限偏差应符合表一规定表一基本尺寸极限偏差 mm二:压接处及牢固性检测:1.电线无损伤。

2.采用无特殊要求压接方法时,端子应分别压紧在导体和绝缘层上,导体不应压断,绝缘层不应压入导体压接部位,在图一所示的a区中可见电线导体,但不能妨碍插接。

3.绝缘层压接部位经不少于3个循环的弯折试验后,在图一所示的b 区中仍可见绝缘层。

° 图一4.端子与电线连接应牢固,在规定的拉力下不应损伤和脱开,其拉力值应不小于表二规定。

表二 拉力值三: 端子与电线压接处的电压降应不大于表三的规定。

表三 电压降值四:接点出要求:1.采用无焊料焊接方法时焊接处表面不允许出现氧化、断丝、缺损和绝缘层熔化现象。

2. 采用无焊料焊接方法时撕裂力应不小于表四规定。

表四撕裂力值五:密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

电线和密封塞与端子压接后,在下图所示的 a区内应可见密封塞和电线绝缘层的端部。

六:电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

七:电线束中电线与端子连接处的绝缘套管应紧密套在连接部位上,无位移、脱开现象。

八:电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

九:电线束中线路导通率为100%,无短路、错路现象。

十:标志1. 电线束应附有不易脱落的明显标志。

2. 产品标志的内容如下:a ) 产品名称b ) 型号或适用机组或空调成品检验内容1.线束经检验合格后,应附有证明产品质量合格的文件或标记,2. 线束经检验合格后方能使用。

附录A( 规范性附录 )端子与电线导体压接处和压接接点处横断面的要求A1 端子与电线导体压接处和压接接点处横断面应符合下列要求A 1.1 如图A1所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号代替密级商密3级▲重庆长安汽车股份有限公司内部技术规范汽车用线束波纹管技术条件2011-07-09制定2011-09-05发布重庆长安汽车股份有限公司前言本标准按照GB/T 1.1—2000和GB/T 1.2—2002的规定进行编写。

本标准由重庆长安汽车股份有限公司提出。

本标准由重庆长安汽车股份有限公司汽车工程研究总院管理。

本标准起草单位:重庆长安汽车股份有限公司汽车工程研究总院电装部件所。

本标准主要起草人:王吉祥、安玉丹、蔡晓曦编制:王吉祥校核:审定:批准:本规范的版本记录和版本号变动与修订记录汽车用线束波纹管技术条件1 范围本标准规定了汽车配套使用的阻燃波纹管产品的术语及定义、特性、技术要求、试验方法、检验规则、包装、标识、运输及贮存等。

本标准适用于以聚乙烯(PE),聚丙烯(PP),聚氯乙烯(PVC),尼龙(PA6),热塑性弹性体(TPE)等为基础的改性材料,采用挤出-中空定型工艺,连续长度绕制的各种规格型号的塑料波纹管(以下简称“波纹管”)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 2828 逐批检查计数抽样程序及抽样表GB 10592-2008 高低温试验箱技术条件GB 2829 周期检查计数抽样程序及抽样表JB/T 7444-1994 空气热老化试验箱FMVSS302 材料的燃烧特性SAEJ726 空气滤清器测试标准Q/JD-2008《长安汽车低压电线技术条件》企业标准3 术语和定义内径:波纹管波谷处内壁的直径,缩写“d”。

外径:波纹管波峰处外壁的直径,缩写“D。

壁厚:波纹管的成型厚度,缩写“s”。

参见图1。

图14产品特性4.1 分类波纹管按横截面形状可分为圆形和扁形两种。

按温度等级可分为A、B、C、D、E、F五类,不同的温度等级对应波纹管外不同颜色的条纹(条纹内容至少包含厂家、材料、内径、波形信息,形式不限)。

见表1。

如无特殊要求,普通波纹管外观均为黑色。

另有一些特殊颜色波纹管用于特殊用途:黄色波纹管用于安全气囊线束,橙色波纹管用于特种传感器及混合动力线束,灰色波纹管用于高温区线束。

4.2 结构波纹管按波形可分为普通型(NP)、超平型(UFW)、高振荡型(AHW)、美式型(GM)、日式型(JIS)及高弹型(HP)。

详细的波形结构及规格尺寸见附录。

4.3 表示方式波纹管表示方式应包含波形、内径、长度、温度等级、供应商信息。

见示例1。

示例1示例1表示:某公司的内径20mm,长度300mm的耐温100℃的UFW形状波纹管。

6 试验方法试样状态的调整与试验的标准环境:如无特殊要求,测试前试样应在温度23±3℃,相对湿度45%~55%的环境下至少放置24h。

6.1 外观与尺寸6.1.1外观在明亮自然光下保持300-500mm距离,目测波纹管成品。

6.1.2尺寸使用精度为0.02mm游标卡尺测量波纹管的外径、内径及壁厚。

取10个试样的平均值。

6.2 性能测试如果没有特别指出,波纹管样品一般为5段,测试值应取为这5个样品的平均值。

建议使用的样品为内径25mm的波纹管,波纹管内套入0.85mm2的AVSS电线,电线束的直径为波纹管内径的80%左右。

6.2.1阻燃试验取三段波纹管,每段长330mm。

从波纹管一端起用白色笔作标识。

第一标线处:38mm;中间标线处:138mm;第二标线处:292mm。

将波纹管标记始端对齐,水平放入燃烧箱(参照FMVSS302标准),调节火焰高度,火尖至波纹管,引燃15s后移走火焰。

从燃烧通过第一标线瞬间开始计时,燃烧距离从第一标线处开始测量。

如果波纹管长时间缓慢燃烧,要求在试验计时20min时中止试验。

6.2.2老化试验取380mm长的闭口波纹管30段,在表2所示温度下做3000小时的热老化试验,每隔500小时后取出5段,并在室温下放置2~4小时。

以最小1圈/10秒的速度将时效后的样品绕在直径为4倍波纹管内径的轴上,观察试样外观。

6.2.3热变形试验取380mm 长的闭口波纹管,在表3所示温度下加热试样24h (使用试验箱应符合JB/T7444-1994),结束后置于室温下调节30分钟左右。

表3 热变形温度使用精度为0.02mm 的游标卡尺测量前后波纹管内径值。

6.2.4 热时效试验取380mm 长的波纹管,在表3所示温度下加热240h (使用试验箱应符合JB/T7444-1994),结束后置于室温下调节30分钟左右。

以1圈/10秒的速度将时效后的样品绕在直径为4倍波纹管内径的轴上,观察试样外观。

6.2.5低温试验取380mm 长的闭口波纹管,里面套入电线束,电线束的直径约为波纹管内径的80%。

在-40±3℃条件下冷却试样24h (使用试验箱应符合GB10592-2008)。

在此温度不变的情况下以1圈/10秒的速度将时效后的样品绕在直径为4倍波纹管内径的轴上,观察试样外观。

6.2.6胶带与波纹管匹配性试验取380mm 长的波纹管,里面套入电线束,电线束的直径约为波纹管内径的80%。

波纹管外包扎相应温度等级的胶带,包扎时以50%的重叠进行。

将样品在表2所列温度下存放168个小时(使用试验箱应符合JB/T7444-1994),结束后置于室温下调节30分钟左右。

100*)(%高温前内径高温前内径高温后内径变形率-=以1圈/10秒的速度将时效后的样品绕在直径为4倍波纹管内径的轴上,观察试样外观。

6.2.7滑磨试验此项目仅限于没有波纹管工装的情况。

将0.85mm2的AVSS电线束固定在一个间距支架上面如图2所示,电线束的直径为波纹管内径的80%左右。

取一段510mm±13mm长的波纹管,模拟装配试验。

将波纹管从电线束的右边开始安装。

安装电线束的时间应在2秒钟内完成,安装后效果见图3。

取下波纹管对电线束的绝缘层进行检查,看看是否有所损坏。

如电线束的表层有划痕或其他损害,要求对其进行火花试验。

试验方法按照《长安汽车低压电线技术条件》6.3浸水耐压试验方法进行。

图2图36.2.8开口恢复性试验将金属片顺着开口位置插入波纹管的缝隙,金属片的厚度为3mm ,宽度为波纹管的内径。

插入后,金属片旋转90度,这样金属片撑开波纹管,使得波纹管的波峰与金属片平行,在此种状态下保留1分钟。

然后旋转金属片到原来位置,静态存放5分钟,如图4所示。

使用精度为0.02mm 的游标卡尺测量同一横截面开口位置前后与轴线方向的垂直宽度,以垂直宽度变化表示变形率,如图五所示。

图四图五100*)(%初始垂直宽度初始垂直宽度变形后垂直宽度变形率-=6.2.9抗化学试剂试验准备一只抗化学侵蚀的喷雾器,注入有关需要用作检验的试剂。

取380mm 长的闭口波纹管垂直放置,将试剂喷洒在波纹管的表面,完毕后按表4中所列温度下放置20分钟让其喷洒试剂滴干(使用试验箱应符合JB/T7444-1994)。

然后在一个直径是40mm 的钢棒上进行缠绕,并弯曲。

弯曲后对波纹管进行目测,检查表面是否有裂痕、液体渗出、融化现象或其他所有可能的表面变形状况。

目测后,继续予以保存,室温下在24小时、48小时、72小时后进行常温的目视检查。

6.2.10 延伸试验取380mm 长的闭口波纹管,在波纹管两头90mm 处做上记号。

两端塞上直径为管子内径,长度为75mm 的柱体,一端用绷带将波纹管悬挂,一端用绷带将6公斤的钢球固定,如图5所示。

波纹管尾部所承受的最大质量不得超过6公斤。

上述准备完毕后,将波纹管自由放开,悬挂1分钟,然后将钢球取下,在15分钟之后测量波纹管的长度,进行比较。

初始长度初始长度变形后长度变形率-=图56.2.11 载荷冲击试验取380mm长的开口波纹管,里面套入电线束,电线束的直径约为波纹管内径的80%。

如图6所示,将波纹管固定在下图所示V型导槽中,固定时波纹管的切口向下。

将重约1Kg的钢球从高度1米的导向槽中自由落体,冲击波纹管后,观察试样外观。

图66.2.12 震动冲击试验取500mm 长的闭口波纹管,里面套入电线束,电线束的直径约为波纹管内径的80%。

将波纹管内装入200g 的沙子(标准参照SAEJ726),在室温下进行1000小时的震动试验,见下图。

振动频率为23Hz ,振幅:X 轴1.7mm ,Y 轴0.6mm ,Z 轴1.9mm 。

试验完成后,将电线束从波纹管中取出,测量表面磨损度。

图7Y 轴X 轴Z 轴7 检验规则7.1 基本规则波纹管应经制造厂质量检验部门检验合格并附合格证,方能出厂。

7.2 检验分类波纹管的检验分为出厂检验和型式检验。

7.2.1 出厂检验方案按GB 2828中一次抽样方案进行。

同一配方和工艺生产的同种规格作为一批,每批总数量不得超过10000m,生产四天尚不足10000m,则按4天的产量作为1批产品以米或节为单位。

交收检验项目、检查水平、试验方法及抽样数量应符合表7规定,并填写质检报告单与合格证。

7.2.2 型式检验有下列情形之一者,必须进行型式检验:Ⅰ. 新产品或老产品产品转厂生产时试制定型鉴定;Ⅱ.正式生产后,如设备、原料、工艺有较大改变,可能影响产品性能时;Ⅲ.材料、工艺有较大改变可能影响产品性能时;Ⅳ.正常生产时,大量生产的产品每两年不少于一次检验;Ⅴ.出厂结果与上次型式检验有较大差异时;Ⅵ.停产一年以上,恢复生产时;Ⅵ.国家质量监督机构机构提出进行型式试验时;Ⅵ.顾客有特殊要求时。

型式检验的样品按照GB 2829中二次抽样方法进行。

应从出厂检验合格批中随机抽取,先按表7进行复验,合格后再按表8的内容进行检验。

型式检验结果符合标准规定,则合格;如有一项不合格应停止生产,分析原因直到提交出合格的样品。

7标志、包装、运输、贮存7.1 标志产品出厂时应挂合格证,并注明产品名称、商标、型号、色泽、数量、重量、体积、生产厂、生产日期、防压标志。

7.2 包装连续性波纹管宜采用绕卷包装,用扎带捆扎后适用编制袋包装,每盘重量不超过10Kg。

裁断后的波纹管直接使用扎带捆扎,每捆数量不超过2000根。

7.3 运输运输过程不得重压,避免尖锐物体剧烈冲击。

7.4 贮存储存在干燥通风地方,不得靠近热源和长期受日光直接曝晒。

堆放高度不宜超过1.5m。

8. 附录普通型(NP)高弹型(HP)超平型(UFW)美式型(GM)高振荡型(AHW)日式型(JIS)。