铝合金腐蚀损伤统计研究

腐蚀预损伤铝合金的疲劳行为研究进展

失效分析与预 防

Jl 0 1 u , 1 2

Vo . No 3 1 6, .

腐 蚀 预 损 伤 铝 合 金 的 疲劳 行 为研 究 进展

陈

[ 摘

勃 ,刘建 中 ,王浩伟 ,叶序彬

(. 1 北京航 空材料研究 院, 北京 109 ;. 0 0 5 2 中国特 种飞行器研究所 , 湖北 荆 门 4 8 3 ) 4 0 5

( .B in s t eo e n ui l t il, e g 10 9 , hn ; 1 eigI tu j n i t fA r a c e as B n 0 0 5 C i o t a Ma r a

2 h pc lVh l R sac tu , bi n r n4 83 , hn ) .C i Sei eie e r I it Hue  ̄ gn 4 0 5 C i a n a c e h n te s e a

点 。美 国波 音 公 司 、 军 试 验 室 、 A A、 u- 海 N S Pr de大学 、 t u Ua 学 、 拿 大 皇 家 军 事 学 院 、 大 h大 加 澳

1 铝 合 金 的 几 种 典 型 腐 蚀 损伤 ] 8

通常情况下 , 硬铝及超硬铝合金 容易遭受 点

要 】腐蚀损伤是老龄飞机所面临的一个关键问题 , 是引发裂纹 萌生 、 扩展并 导致飞机结 构失 效的重要 原因 , 对铝合 金

的疲劳寿命起决定性作用 ; 腐蚀预损伤如何影响铝合金的疲劳行为是建 立含腐蚀损 伤铝合金疲 劳寿命预测方 法的基 础 , 是 近年来航空界疲劳断裂领域研究的热点和难点。综述了近年来国内外关于腐蚀预损伤铝合金 , 尤其是 在点蚀情况下 的疲劳 裂纹萌生和扩展行为方面的研究现状和取得的研究成果 , 它们是基于断裂力学方法进行含腐蚀损伤铝合金疲劳全 寿命预测

预腐蚀铝合金腐蚀疲劳累积损伤及规律研究

1 . 实验 材 料 。疲 劳试 验 采 用 的是 当前 飞机 制 造 中 较 为 常 用 的某 铝 合 金 材 料 ,其 化 学 成 分 组 成 为 C u :

3. 8% -4 . 9% , M g: 1 . 2% -1 . 8 % , M, i : 0. 3 %- 0. 9% , Fe:

Xi a o Ai b i n

( C I T I C D i c a s t a l C o L t d . Q i n h u a n g d a o He b e i 0 6 6 0 1 1)

Abs t r ac t : I n t he c a l e n da r l i r e e v a l u a t i on pr o c e s s of a i r c r a t f c o n s t r uc t i o n ,c o r r o s i o n f a t i g ue i s a v er y i mp or t a nt i n lu f e nc e f a c t on I n t h e d i ie f r e n t pa r t o f a i r c r a t f c o ns t r u c t i o n, t h e c o r r o s i o n c o nd i t i o n i s di ie f r e n t , t he i r pr o p e r t i e s a nd s e r v i c e l i r e a l s o OC C Ur d i f f e r e n t d e g r e e s o f c ha n g e . I n o r de r t o e ns u r e t he s mo o t h r u nni ng o f a i r c r a f t i n i t s s e r v i c e l i r e c yc l e a nd g ua r a n t ee i t s s a f e t y , ma s t e r t he a i r c r a t f c on s t r uc t i o n a l um i nu m a l l o y ma t e r i a l c or r o s i on f a t i g u e c um ul a t i ve d a ma g e r u l e i s v e r y n e c e s s a y. r Th i s a r t i c l e t hr o ug h t he a l u mi nu m a l l o y ma t e r i a l s pr e — e t c hi n g d e t e c t i o n t e s t t o a n a l y z e

铝合金晶间腐蚀报告范本

铝合金晶间腐蚀报告范本

报告背景:近期,我们的铝合金零件出现了晶间腐蚀现象,导致部分产品质量问题。

为了解决这一问题,我们进行了调查并制作了该报告,以便更好地了解问题根源并采取相应的措施。

调查方法:通过对受影响的铝合金零件进行实际观察及实验分析,我们发现晶间腐蚀主要发生在铝合金的晶界处。

同时,我们还分析了铝合金材料的成分、制造过程及使用环境等方面的因素。

调查结果:我们的调查结果表明,铝合金零件出现晶间腐蚀的原因主要是由于材料中含有较高的铜元素,这种元素会使得晶界处形成脆性相,从而导致晶间腐蚀的发生。

此外,制造过程中的热处理不当也会加重此类问题的发生。

另外,使用环境中的氯离子也是晶间腐蚀的加速因素。

解决方案:为了解决晶间腐蚀问题,我们需要采取以下措施:

1. 优化材料成分,减少铜等对晶间腐蚀的影响。

2. 改进铝合金的制造工艺,避免热处理不当引起的问题。

3. 在使用环境中注意去除氯离子等有害物质,从而减少晶间腐

蚀的发生。

结论:晶间腐蚀是铝合金零件质量问题的一个重要方面,需要我们在制造、使用等方面都密切注意。

通过本次调查,我们对该问题有了更深入的了解,并提出了相应的解决方案,以期更好地保障铝合金零件的质量和可靠性。

- 1 -。

铝合金抗腐蚀强度试验记录和报告

铝合金抗腐蚀强度试验记录和报告试验目的本试验旨在评估铝合金在不同环境条件下的抗腐蚀强度,为相关领域提供参考数据。

试验材料- 铝合金样品:使用纯度达到99.9%的铝合金制备试样。

- 腐蚀介质:选取不同类型的腐蚀介质,如盐水、酸液等。

试验方法1. 准备试样:根据要求制备铝合金试样,并确保其表面光滑均匀。

2. 检测试样初始状态:使用相关设备对试样的物理性质进行测试,并记录相关数据。

3. 将试样置于腐蚀介质中:根据试验设计,将试样放置于不同类型的腐蚀介质中,如盐水溶液中或浸泡于酸液中。

4. 设定试验时间:根据试验要求,确定试样在腐蚀介质中浸泡的时间,如24小时、48小时等。

5. 取出试样:在设定的时间后,将试样取出,并进行表面清洁处理。

6. 测量试样的腐蚀程度:使用相关设备或测试方法,对试样的腐蚀程度进行测量,并记录相关数据。

7. 分析数据:根据测量结果,对试样在不同腐蚀介质中的抗腐蚀强度进行分析。

8. 编写试验报告:根据实验结果和分析,编写试验记录和报告。

试验结果试样初始状态- 密度:2.7 g/cm³- 抗拉强度:180 MPa- 抗腐蚀层厚度:0.1 mm盐水腐蚀试验结果- 浸泡时间:24小时- 腐蚀程度:0.05 mm酸液腐蚀试验结果- 浸泡时间:48小时- 腐蚀程度:0.08 mm结论根据试验结果,铝合金在盐水和酸液腐蚀介质中表现出较好的抗腐蚀能力。

随着浸泡时间的增加,腐蚀程度有所增加,但仍然在可接受范围内。

这些数据可作为参考,供相关领域在材料选择和产品设计中使用。

建议为进一步评估铝合金的抗腐蚀性能,建议进行更多的试验,并在试验设计中考虑更多不同腐蚀介质和条件。

同时,还可以研究不同铝合金材料的抗腐蚀特性,以提供更全面的参考数据。

铝合金结构腐蚀损伤性能评价指标

中图 分 类 号 : 1 . ; 1. V2 6 5 V2 4 1 文献标识码 : A

As e s e e r c S u y o r o i n Da a e Ch r c e s s m ntM t i t d n Co r slr gi ern n tt t ,S a xi Xi a 1 0 5; . eS c n tle y En n e i g I siu e h n . ’ n 7 0 2

2 S h o r n ui , rh s Poy eh ia nv ri . c o l f Aeo a t s No twet ltc nc lU iest o c y,S a x ’ n7 0 7 ; hn i Xia 1 0 2

1 引 言

在沿海地 区服役 的老龄飞行器, 机体结构腐蚀 非常严重。开展机体结构 的腐蚀损伤研究对于老龄 飞行器定寿 、 延寿十分重要 , 而且对于新型飞行器的

me r fa s s me tc r o in d ma eo lmi u l y s r cu e t c o s e s n o r s a g fau n i o m al tu t r. o Ke wo d : o r so y r s c r o i n;f tg e a s s m e tm e rc i i l me t l mi u a l y a i u s e s n t i ;f t e e n ;a u n m l n e o

3 Na a r n u ia gi ern a e n d oBr n h,S a d n n d o 2 6 4 . vl Ae o a tc lEn n e i g Ac d my Qi g a a c h n o gQi g a 6 0 1)

铝合金腐蚀损伤统计研究

1引 言 . 数 据 的分 布 特 性 。 只有 把 腐 蚀 损 伤 分 成 几 组 , 有 可 能 得 到 更 精 确 的 才 高 强 铝 合 金 的 腐 蚀 是 一 种 局 部 腐 蚀 , 蚀 的 发 生 是 随 机 的 。 验 分 布 。 腐 实 数 据 往 往 分 散 性 大 , 复性 差 【。 重 l给腐 蚀 损 伤 的 统 计 研 究 带 来 很 大 的 困 I 22概 率 神 经 网 络 模 型 .

摘要 : 用 L 2 Z的腐蚀实验数据 , 运 Y1 C 根据 高强铝 舍金 的失效模式 : 点蚀一晶 问腐蚀~ 剥蚀 , 建立 了对最 大腐蚀 深度 分类的概率神经 网络

模 型 , 出结 果 与 实 验 数 据 比较 吻 合 。在 此基 础 上 , 分 类 后 的 最 大腐 蚀 深 度 的 统 计 研 究表 明 : 强 铝 合 金 点 蚀 的 最 大腐 蚀 深度 服 从 Gu d 输 对 高 mb

ห้องสมุดไป่ตู้

第一 型极值分布 , 晶问腐蚀阶段服从 正态分布 和三参数威布 尔分布 , 生剥蚀后 的最大腐蚀深度服从三参数威布 尔分布 。 高强铝舍金 的最大 发 对 腐蚀深度 , 应用三种或两种分布类型 , 而非单一分布来表征其 分布规律 。 关 键 词 : 舍 金 ; 大 腐 蚀 深 度 ; 经 网络 : 计 分析 铝 最 神 统

概 率 神 经 网 络 (NN) 一 种 适 合 于 模 式 分类 的 径 向 基 网 络 。其 原 P 是 难 , 以至 不 同 学 者 在 把最 大腐 蚀 深 度 作 为 腐蚀 损 伤 衡 量 指 标 研 究 时 , 输 网 并 对 腐 蚀 损 伤 的 统计 规 律得 出 不 同 的结 果 。综 合 起 来 , 蚀 损 伤 最 大 深 理 是 , 入 数 据 后 , 络 首 先 计 算 输 入 矢 量 与 训 练 矢 量 之 间 的 距 离 。 腐 来 然 度 分 布 形 式 有 正 态 分 布 、 mb l 一 型极 值 分 布 [ 1 a ma分 布 、 产 生 一 个 矢 量 , 表 征 输 入 矢 量 和 训 练 矢 量 之 间 的 接 近 程 度 : 后 网 Gu e 第 3 、m -G 4 输 最 威 布 尔 分 布[] 。本 文将 根 据铝 合 金 材 料 的失 效 机 理 和 失 效 模 式 , 6等 - 7 用 络 总 结 输 入 矢 量 对 各 类 的 贡 献 程 度 , 出 一 个 表 征 概 率 的 矢 量 , 后 概 率 神 经 网 络模 型对 最 大 腐 蚀 深 度 进 行 分 类 , 后 对 各 组 数 据 进 行 统 网 络 用 竞 争 传 递 函数 选 择 一 个 最 大 的概 率 ,对 适 合 的 类 输 出 为 1其 然 。 【 。 计 分 析 , 获得 尽 可 能 反 映 真 实腐 蚀 损 伤 的 分 布 特 征 , 以 为腐 蚀 损 伤 可 他 的 类 输 出 为 o 靠 性 评 估 奠定 基 础 。 概率神经 网络 可以把声 音 、 图像 、 号 和 谱 等 信 息 映 射 成 “ 别 信 类 号 ” 以 实 现 对 客体 特 定类 别 的 识 别 。 已成 功 地 应 用 于 军 事 、 学 、 , 它 医 工 业 等 多 个 领 域 , 心 电 图 的正 常 或 非 正 常 划 分 、 于 声 纳 信 号 的船 体 如 基 识 别 和 基 于光 谱 的钻 石 鉴 别 等 。本 文 用 MA L T AB的 P N 函数 来 建 立 N 对腐 蚀 损 伤 分 类 的 概率 神 经 网络 模 型 。

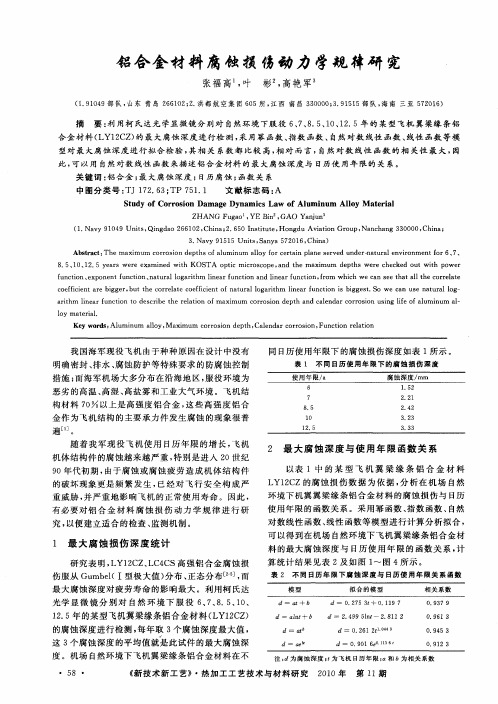

铝合金材料腐蚀损伤动力学规律研究

关 键 词 : 合 金 ; 大腐 蚀 深 度 ; 铝 最 日历 腐 蚀 ; 数 关 系 函

摘 要 : 用柯 氏达光 学显微 镜 分别 对 自然环境 下服役 6 7 8 5 1 , 2 5年 的 某型 飞机 翼 梁缘 条铝 利 、 、 . 、0 1 . 合金 材料 ( Y1 C ) 最大腐蚀 深度 进行 检测 , 用幂 函数 、 数 函数 、 L 2Z的 采 指 自然对 数 线性 函数 、 线性 函数 等模

3 Na y 9 5 5 Un t , a y 7 0 6, i a . v 1 1 i S n a 5 2 1 Ch n ) s

Ab ta t T hem axm um oroson d pt fa u i um l o e t i l e s v d und r- t a nvr nm e tf 7、 src : i c r i e hso l m n al f r c r an pan er e oy e na ur le io n or6、 8. 1 12 a s w e e e m i d ih 5、 0、 .5 ye r r xa ne w t KO S A ptc m ir c pe, n he m a m u p hs w e e c c d o ih owe T o i c os o a d t xi m de t r he ke utw t p r

我 国海军 现役 飞机 由于种 种原 因在设 计 中没有

LY12CZ铝合金EXCO腐蚀损伤演化模型研究

Ke y wor d s: c o r r o s i o n; A R I M A m o d e l ;B P n e u r a l n e t w o r k ;m i x e d m o d e 1

由于较 高的 比强 度以及低 廉的成本 ,虽然面临 以先

进复合材料 为代表 的新 材料 的挑 战 ,铝合金在航空 工程

S HI F an g . L1 Xu— d ong , LI C ha o ,W ANG We n— bo 。

( 1 .N o . 9 1 3 7 9 U n i t ,T h e C h i n e s e P e o p l e ’S L i b e r a t i o n A r m y , Qi n g d a o ,2 6 6 0 0 2

1实验部分

试验 的材 料为 L Y1 2 C Z航空 铝合金 板材 ,试 件外形 与尺 寸 如 图 1 所 示 。E X C O溶 液 是 一 种 常 见 的 铝合 金 腐 蚀溶 液 ,具有 比较强 的 实验 结果 可重 复 性。试 验 基 于H B 5 4 5 5 — 9 0 标 准 进行 全 浸泡 试验 ,腐 蚀溶 液 为标 准 E X C O溶 液 ( A S T M G 3 4): 将 2 3 4 g N a C 1 ,5 0 g K N 0 3与 6 . 3 m l重量 分 数 7 0 % 的 HN 0 3混 合 ,然 后 稀 释 至 1 L , p H= 0 . 4 。浸润过程 中保持溶液温度为 ( 2 s ± 3 ) 。 C。共进行 了当量 1 2小时的腐蚀试 验。其 中每 隔一个 当量腐蚀年限

Mi x e d Mo d e Ba s e d Ch a r a c t e r i z a t i o n o f L Y 1 2 CZ Al u mi n u m Al l o y Co r r o s i o n Da ma g e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

aparti, S. Jayanti, C. A. Sowers. Classification,Distribution, and Fatigue Life of Pitting C

orrosion for Aircraft Materials.Journal of Aircraft, 2002,39(3):486-492.6 OsamaM. Alyousif.

蚀深度进行分类。由于数据有限,该模型精度有待进一 步验证。3 最大腐蚀深度的概率分布所选数据来自于高强 铝合金的腐蚀实验。论文大全。为了剔除材料对分布的 影响,本文基于目前对高强铝合金LY1

2CZ腐蚀损伤分布的研究结果:正态分布[2]、Gumbel第一 型极值分布[3]、威布尔分布[7],分别对分类后的数据进 行对比分析,以找出适合各组数据的最佳分布。经过统 计处理,各种分布针

论文导读:高强铝合金。其实通过对实验数据的统计分 析。本文采用概率神经网络模型来完成腐蚀损伤的分类 任务。可把最大腐蚀深度分为三组。关键词:铝合金, 最大腐蚀深度,神经网络,统计分析1 引言

高强铝合金,如LY12和LC4,在飞机上得到广泛的应用。 由于飞机的特殊服役环境,如盐雾、高温潮湿等,这些 结构材料表面和搭接件部位出现广布的腐蚀坑,并成为 疲劳裂纹源,给结构的安全带来很大

统计研究。本文采用概率神经网络模型来完成腐蚀损伤 的分类任务。论文大全。2.2概率神经网络模型概率神经 网络(PNN)是一种适合于模式分类的径向基网络。其原 理是,输入数据后,网络首先计算输

入矢量与训练矢量之间的距离,并产生一个矢量,来表 征输入矢量和训练矢量之间的接近程度;然后网络总结 输入矢量对各类的贡献程度,输出一个表征概率的矢量, 最后网络用竞争传递函数选择一个最大的概

尔分布),它们都用优势数据掩盖了弱势数据的信息,从 而得出不同的结论,不过这也从侧面验证了本文结论的 正确性。表1 各拟合模型的相关系数 分类号 拟合 模型

的 正态 0.9965

Gumbell 0

Weibull1

0.9854

.98622 0.9479

0.9909 0

0.9700

ห้องสมุดไป่ตู้0.99263

.9117 0.9869 4 结论1)材料的失效模式和失效 机理决定着腐蚀损伤的分布类型。高强铝合金的失效模 式:点蚀—晶间腐蚀—剥蚀,决定了在

XCO溶液中腐蚀动力学的统计规律. 航空学报,1999,20 (1):34-383 胡艳玲,李荻,郭宝兰. LY12CZ铝合金型 材的腐蚀动力学统计规律研究及日历寿命预测方法探讨。 航空学报

,2000,21(Sup.):S53-S574 任和,冯元生,王琛.运七 机翼腐蚀失效模型及其可靠性分析. 腐蚀科学与防护技术, 1998,10(4):212-216.5R. M. Pid

版权所有 禁止转载 谢谢!

论文查重 ty89htvv

对各组数据的相关系数见表1。可以看出,对第一组数据, 最佳分布为Gumbel第一型极值分布,正态分布和三参数 威布尔分布都比较适合第二组数据,第三组数据最佳分 布为三参数威布尔分布。这说明,

高强铝合金点蚀的最大腐蚀深度服从Gumbel第一型极值 分布,晶间腐蚀阶段服从正态分布和三参数威布尔分布, 发生剥蚀后的最大腐蚀深度服从三参数威布尔分布。由 此可见,对高强铝合金的最大腐蚀深

理和失效模式有很大的关系。LY12和LC4等高强铝合金在 大气环境中的腐蚀失效模式是点蚀—晶间腐蚀—剥蚀,其 腐蚀规律和机理与单一腐蚀类型有很大的不同。点蚀发 展成的腐蚀深度往往差异很大,腐

蚀坑底部的腐蚀深度要比没有腐蚀坑的区域大得多,且 最大腐蚀深度随时间增长很快。在晶间腐蚀过程中,腐 蚀沿晶界扩展,在晶界形成连续的阳极通道,由于腐蚀 产物的体积膨胀,在晶界发生“楔入效应”而

的危害。特别是随着大量飞机的服役年限超过其设计寿 命,腐蚀损伤对铝合金结构的完整性影响越来越引起人 们的重视。高强铝合金的腐蚀是一种局部腐蚀,腐蚀的 发生是随机的,实验数据往往分散性大,重复

性差[1],给腐蚀损伤的统计研究带来很大的困难,以至 不同学者在把最大腐蚀深度作为腐蚀损伤衡量指标研究 时,对腐蚀损伤的统计规律得出不同的结果。综合起来, 腐蚀损伤最大深度分布形式有正态分布

[2]、Gumbel第一型极值分布[3-4]、Gamma分布[5]、威布 尔分布[6-7]等。本文将根据铝合金材料的失效机理和失 效模式,用概率神经网络模型对最大腐蚀深度进行分类, 然后对各

组数据进行统计分析,以获得尽可能反映真实腐蚀损伤 的分布特征,为腐蚀损伤可靠性评估奠定基础。 2 最大 腐蚀损伤深度的分类2.1铝合金腐蚀的动力学特性一般来 说,总体样本服从什么分布与失效机

n pit size distributions andfatigue lives—a study of the EIFS technique for fatigue design i

n the presenceof corrosion. In J fatigue,2004(26):71-80.2 谢 伟杰,李荻,胡艳玲等. LY12CZ和7075T7351铝合金在E

分组后的最大腐蚀损伤深度统计研究表明,高强铝合金 点蚀的最大腐蚀深度服从Gumbel第一型极值分布,晶间 腐蚀阶段服从正态分布和三参数威布尔分布,发生剥蚀 后的最大腐蚀深度服从三参数威布尔分

布。由此可见,对高强铝合金的最大腐蚀深度,应用三 种或两种分布来表征其分布规律。参 考 文 献1J.J. Medved, M. Breton, P.E. Irving. Corrosio

出目标矢量都是单行矩阵,这两个矩阵输入到NEWPNN函 数中进行训练。根据材料的失效模式:点蚀—晶间腐蚀— 剥蚀,可把最大腐蚀深度分为三组,从图1也可看出分为 三组是合理的,并分别用数字1~

3表示。以文献[3]中的数据为研究对象(图1中黑点表示 的数据)。用一半的数据进行网络训练,输出为分类代 号1~3。最大腐蚀深度的网络训练结果如图2所示,可见 概率神经网络能够很好地对最大腐

产生张应力,导致沿晶界裂纹的形成和发展。对具有平 行于表面、有高度方向性的扁平晶粒结构的高强铝合金 来说,沿晶裂纹很容易沿着与表面平行的方向扩展,从 而使表面层的金属发生层状开裂和剥落,即剥

蚀[8-9],此时沿深度方向的腐蚀速率减慢。可见,飞机 结构腐蚀损伤的发展规律随时间而变化,其分布规律也 许更适合于用多个分布函数来表征,而非单一分布函数。 其实通过对实验数据的统计分析,也

Corrosion and corrosion fatigue of aluminum alloys. LehighUniversity, April 2002.7陈跃良,吕国志,段成

美. 服役条件下飞机结构腐蚀损伤概率模型研究. 航空学 报,2002,23:249-251. 8 谢伟杰. LY12CZ和7075T7351铝合金 耐腐蚀寿命预测的探讨. 北京,北京航空航

对其腐蚀损伤的统计规律研究时,特别当腐蚀损伤数据 范围较大时,应根据失效模式划分三组,用多个分布类 型而非单一分布类型来表征腐蚀损伤的分布特性。2)建立 的概率神经网络模型能很好地对最大腐蚀

深度进行分类,为腐蚀损伤的可靠性评估奠定了基础。 由于训练数据有限,在进一步应用该模型前,还需大量 的数据对其进行训练,以提高其精度。3)以高强铝合金 LY12CZ的腐蚀实验数据为对象,对其

率,对适合的类输出为1,其他的类输出为0[10]。概率神 经网络可以把声音、图像、信号和谱等信息映射成“类 别号”,以实现对客体特定类别的识别。它已成功地应 用于军事、医学、工业等多个领域,

如心电图的正常或非正常划分、基于声纳信号的船体识 别和基于光谱的钻石鉴别等。本文用MATLAB的PNN函数 来建立对腐蚀损伤分类的概率神经网络模型。把最大腐 蚀损伤深度作为训练对象,输入和输

度,特别当数值范围较大时,应对其进行分类并分别研 究,采用三种或两种分布来表征其分布规律,而非单一 分布,图3给出了分别应用Gumbel分布、正态分布和三参 数威布尔对1~3类数据的累积分布

。文献[3,2,7]的研究对象及结论分别为点蚀坑(Gumbel第 一型极值分布)、加速腐蚀后以晶间腐蚀为主的腐蚀损伤 (正态分布)和已服役6~13年发生剥蚀后的飞机结构腐蚀 损伤(三参数威布

天大学,1998。9 李荻,左尚志,郭宝兰. LY12铝合金剥 蚀行为的研究. 中国腐蚀防护学报,1995,15(3):203209.10Demuth, H.,Beale,M. Neu

ral Network Toolbox: For use with MATLAB, User’s Guide.Jan 1998.

表明用单一分布函数不能精确地表征腐蚀损伤的分布规 律。例如,图1中给出了文献[2-3]中实验数据的累积分布, 可以发现,很难用一个合适的分布函数来描述全部数据 的分布特性。论文大全。只有把腐

蚀损伤分成几组,才有可能得到更精确的分布。总之, 无论是基于材料的失效机理和失效模式,还是实验数据 的分布特点,为了得到有效的腐蚀损伤分布,都需要对 其进行细分,然后针对分类后的腐蚀损伤进行