汇川多轴控制案例

汇川IS300多泵调试指南(完整版)

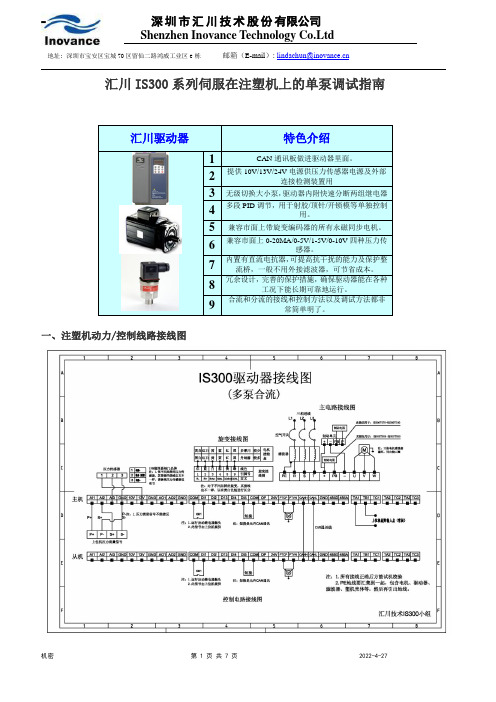

汇川IS300系列伺服在注塑机上的单泵调试指南汇川驱动器特色介绍1 CAN 通讯板做进驱动器里面。

2 提供10V/13V/24V 电源供压力传感器电源及外部连接检测装置用 3 无级切换大小泵,驱动器内附快速分断两组继电器 4 多段PID 调节,用于射胶/顶针/开锁模等单独控制用。

5 兼容市面上带旋变编码器的所有永磁同步电机。

6 兼容市面上0-20MA/0-5V/1-5V/0-10V 四种压力传感器。

7 内置有直流电抗器,可提高抗干扰的能力及保护整流桥,一般不用外接滤波器,可节省成本。

8冗余设计,完善的保护措施,确保驱动器能在各种工况下能长期可靠地运行。

9合流和分流的接线和控制方法以及调试方法都非常简单明了。

一、注塑机动力/控制线路接线图驱动器 制动电阻制动单元 IS300T015 500W/65欧 ## IS300T020 800W/45欧 ## IS300T030 1000W/35欧 ## IS300T035 1500W/25欧 ## IS300T040 1300W/22欧 ## IS300T050 2500W/16欧 ##IS300T070 3700W/16欧 MDBU-70B IS300T080 4500W/16欧 MDBU-70B IS300T1004500W/8欧MDBU-70B注:为了简化电机参数调试,我司把菲士电机参数进行打包,不必再逐个输入电机参数如KW/A/U/Hz/rpm,根据以上的举例说明,在输入电机代码时要看准电机铭牌上的型号,如TYPE :U1004F15.3其代码是10415菲士伺服电机型号和软件打包代号序号 电机型号 电机额定功率KW 电机额定转速软件代码:FP-021 U1004F15.3 6 1500 104152 U1004F17.3 7.6 1700 10417 3 U1004F20.3 8.7 2000 104204 U1005F15.3 8.6 1500 10515 5 U1005F17.3 10 1700 105176 U1005F20.3 12 2000 105207 U1007F15.3 11.6 1500 107158 U1007F17.3 14 1700 107179 U1007F20.3 18.2 2000 10720 10 U1008F15.3 16 1500 10815 11 U1008F17.3 18 1700 10817 12 U1008F20.3 20 2000 10820 13 U1010F15.3 22 1500 11015 14 U1010F18.3 23 1800 11018 15 U1010F20.3 28.3 2000 11020 16 U1013F15.3 29 1500 11315 17 U1013F17.3 29 1700 11317 18 U1013F20.3 36.7 2000 11320 19 U1320F15.3 36 1500 12015 20 U1320F17.3 39.4 1700 12017 21 U1320F20.3 56 2000 12020 22 U1330F15.3 60 1500 13015 23 U1330F17.3 62 1700 13017 24U1330F20.381200013020调试前请检查好电气接线,油路和机械部分有无安装完整调试前请拔掉CN2端子排上的DI1,目的是防止发生意外一.调试(注:调试前先确定主驱,从驱然后按照单泵步骤来进行调试)1)恢复出厂设置FP-01=1 防止驱动器内部参数更改有意外情况产生。

汇川多轴控制案例

汇川多轴控制案例摘要:一、引言二、汇川技术的发展背景三、汇川多轴控制的实现与应用1.多轴控制的概念2.汇川多轴控制技术的发展3.汇川多轴控制在各行业的应用四、汇川多轴控制的优点与挑战1.优点1.提高生产效率2.降低生产成本3.增强产品竞争力2.挑战1.技术研发难度2.市场竞争压力五、结论正文:一、引言随着科技的飞速发展,自动化生产已成为制造业的主流趋势。

在我国,汇川技术作为自动化领域的佼佼者,一直致力于技术创新,推动产业发展。

本文将重点介绍汇川多轴控制案例,分析其在自动化生产中的应用及其优势与挑战。

二、汇川技术的发展背景汇川技术自成立以来,始终坚持以技术创新为核心,积极参与国际竞争。

通过引进、消化、吸收和再创新,汇川技术已经在自动化领域取得了显著的成果。

尤其是在多轴控制技术方面,汇川技术已经走在了行业的前沿。

三、汇川多轴控制的实现与应用1.多轴控制的概念多轴控制是指对多个运动轴进行集中控制的技术。

通过将多个轴的运动控制集成在一个系统中,实现各轴的协同运动,从而提高生产效率和产品质量。

2.汇川多轴控制技术的发展汇川技术凭借多年的技术积累和市场经验,成功研发出具有自主知识产权的多轴控制技术。

该技术具有高度集成、操作简便、性能稳定等特点,已经广泛应用于各种自动化生产场景。

3.汇川多轴控制在各行业的应用汇川多轴控制在机床、机器人、物流等领域都有广泛应用。

例如,在机床行业,多轴控制技术可以实现复杂零件的高精度加工;在机器人行业,多轴控制技术可以使机器人完成更复杂的动作;在物流行业,多轴控制技术可以提高货物分拣的速度和准确性。

四、汇川多轴控制的优点与挑战1.优点1.提高生产效率:多轴控制技术可以实现各轴的协同运动,减少生产过程中的运动等待时间,从而提高生产效率。

2.降低生产成本:多轴控制技术可以减少设备的数量和占地面积,降低设备的购置和维护成本。

3.增强产品竞争力:多轴控制技术可以提高产品的加工精度和质量,从而增强产品的市场竞争力。

汇川IS620系列伺服应用案例7一伺服非标应用(龙门同步功能)

汇川IS620系列伺服应用案例7一伺服非标应用(龙门同步功能)1.工程描述:大跨度的机械基本采用龙门粱的链接模式,通过两台电机实现驱动,为提高两轴运行时的同步性,需采用同步模式,前期同步通过上位机实现,伺服只作为执行机构,现在侧完全由伺服驱动器完成龙门同步控制,上位机仅做简单的开环位置控制以及逻辑控制。

【1】传动方式:电机+滚珠丝杆【2】减速比:1:1【2】使用场合:玻璃切割2、产品选型与配线3、伺服基本参数设置和说明:4、增益调整【1】首先在不使用龙门同步功能情况下,检查上位机以及伺服的基本设定是否正确,检查机械机构的连接是否正常。

【2】根据现场负载情况,将两台驱动器均开启负载惯量比在线辨识功能(H09-03为非0值),辨识方法请查看样本。

【3】上位机输出脉冲指令,先低速来回移动龙门结构,确定机构以及伺服电机可正常运行,再逐步的加快来回移动速度,通过H08-15观察负载惯量比。

【4】负载惯量比基本稳定后,将负载惯量比数值手动输入各驱动器H08-15参数中,并关闭在线惯量辨识功能H09-03=0(当机械机构上面的负载不对称时,各自的惯量比会有所不同,但基本一致),负载惯量比是伺服电机稳定运行的基础,请尽量保证此值准确。

【5】调整伺服增益,请参考使用手册5、同动参数设定:上述增益参数设定后,通过汇川驱动调试平台观测运行波形,运行时无过冲、超调、停止后无异音,说明两轴能够顺利运行,再此基础上基础龙门同动参数的设定。

6、同步设定开启:上述龙门同步参数设定完成后,通过参数H0F-31观察另外一轴的反馈脉冲量,判断龙门同步的配线是否正确,若脉冲接线正确,则进入同步设定开启步骤。

同步开启的参数设定:此参数设定为龙门同步使能,在此机械系统中,通过上位机给出使能信号,其步骤为:上电后通过回原点模式对立,或手动对位。

完成后龙门同步功能使能,同动偏差清零,然后伺服驱动器进入龙门同步运行状态。

上电后进入会原点模式,回原点完成后,龙门同步功能使能,同步偏差清零,然后伺服驱动器进入龙门同步运行状态。

汇川伺服交流V3.0(华南王玉珏)

Innovation+ Advance

二、报警处理

12、ER610,RE620:

电机过载或驱动器过载,或者编码器线接错 。

பைடு நூலகம்

13、ER234:

电机飞车。主要是由于电机U,V,W相序接反,或者编码器线接错。

14、ER400:

减速过电压。需要延长PLC发脉冲的加减速时间,或添加制动电阻,若加外接电阻,需要 修改H0225,H0226,H0227相关参数。 此外如果对于以上常用故障解决方法无法搞定时,需要我们去H0B组查看相关参数,比如 速度、电流、电压等等。

2、ER740:光电编码器Z信号受干扰

3、ER741:光电编码器AB信号受干扰

原因1:驱动器与电机地线接触不良。 处理方法:检查驱动器与伺服电机间的地线连接,确保地线连接良好。 原因2:光电编码器的z+/z-或A+/A-、B+/B-信号线出现接触不良或者断线情况。 处理方法:检查驱动器光电编码器的z+/z-信号线,确保连接良好。

编码器回送校验异常。 伺服刚上电时,光电编码器没有读取到伺服启动时的扇区信号,伺服不能正常启动。 原因(1):编码器接头接触不好,或编码器接头没有插到驱动器上。 解决方法:加固编码器20PIN端子。 原因(2):编码器信号线因为长期不断弯折后断线。 解决方法:重新确认电机端到驱动器端的信号线接通良好。 原因(3):编码器信号线由于长期接触油污短路。 解决方法:重新制作电机端到驱动器端的信号线。 原因(4):编码器损坏。 解决方法:更换电机。 原因(5):电机型号H00.00参数设置与实际电机型号不一致 解决方法:设置正确的电机参数H00.00后,重新上电。

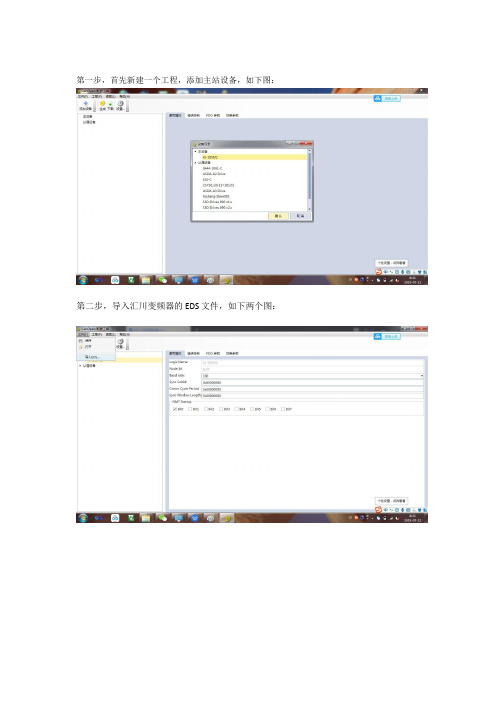

与汇川变频器连接案例

第一步,首先新建一个工程,添加主站设备,如下图:

第二步,导入汇川变频器的 EDS 文件,如下两个图:

第三步,添加从站设备,如下图:

第四步:设置站地址,如图:

第 5 步,汇川变频器默认的配置如下,此顺序在这个项目是需要调整的,如下图:

除,再重新添加,如下图:

第七步:调整完 RPDO 顺序为下图:

第八步:设置完 TPDO 的顺序为下图:

第九步:设置通道偏移,此偏移为每个子索引对应在 PLC 内的相对位置,如下图:

第十步:设置错误控制,如下图:

频器会丢数据),如下图:

第十二步:设置同步周期,可以根据实际需要设置合适的值,如下图:

第十三步:确认配置索引顺序和偏移,第二个站通道偏移顺序累加),如下图:

第十四步:设置设备名称和 IP 地址,(注意:一定要和博途设置一致)

请注意在配置博途之前安装 GSD 文件:

每个从站对应 8 字节输入和 8 字节输出,对应关系如下:

最后配置完成,点击生成,然后设置通讯串口,选择正确串口,进行下载:。

采用汇川MD320变频器实现高精度位置同步控制

采用汇川MD320变频器实现高精度位置同步控制一、引言在造纸行业中,经常需要高精度位置同步控制,特别是切纸机这样的机械,对于位置精度要求极高的情况下,靠普通变频器的速度控制已经难以满足要求,一般只有采用直流或者交流伺服来解决,本文针对这一情况,提出了采用汇川MD320带简易伺服功能变频器,实现高精度位置同步控制在切纸机中的应用方案。

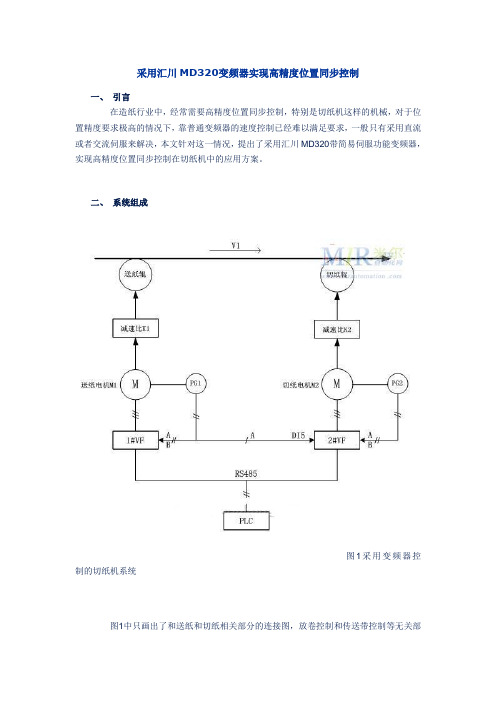

二、系统组成图1采用变频器控制的切纸机系统图1中只画出了和送纸和切纸相关部分的连接图,放卷控制和传送带控制等无关部分在图中未画出。

1#VF采用标准MD320变频器,2# VF采用带简易伺服功能的MD320非标变频器,两台变频器都由PLC通过RS485通信来控制。

1#VF变频器采用闭环矢量速度控制模式,速度精度可达0.1%以上,用来控制控制送纸辊的转速。

同时送纸电机的A相速度脉冲,通过2# VF变频器高速数字输入口DI5输入,作为同步跟踪控制的脉冲输入源,2# VF采用简易伺服功能控制模式,用来控制切纸辊的转动速度和位置。

三、带简易伺服功能的MD320非标变频器的突出特点:1.同步控制:实时调整切纸辊运行频率,使切纸辊旋转的脉冲数与DI5输入的脉冲数相同,实现高精度无差同步控制,并且两路脉冲的比例关系可随意设定(通讯设定:FE-00)即可设定切纸长度;2.位置控制:在同步控制过程中进行位移控制,若要调节材料的松紧度,通过UP/DOWN 端子调节切纸辊,进行前后位移调整;3.自动转速提升:为防止下刀时挡纸,可自动进行转速提升(FE-02设为4),自动转速提升是通过检测送纸速度,然后通过切纸辊直径(FE-04)和切纸辊减速比(FE-05)自动计算的频率,使切纸辊的线速度在下刀瞬间与材料线速度相一致,转速提升后对累计的脉冲误差进行快速调整。

4.步进控制功能:可以设定步进脉冲数,用步进给定端子设定位移量,每步的步进量由FE-09设定,用步进控制端子实现定长控制。

四、工作原理框图五、原理分析1#VF变频器工作于闭环矢量控制模式,K1为送纸机械减速比;2#VF变频器工作于伺服控制模式,其中K通过上位机进行通讯设定,由切纸长度L唯一确定,K2为切纸机械减速比。

汇川IS620系列伺服应用案例3一典型的总线定位控制(CANLink3.0)(下)

汇川IS620系列伺服应用案例3一典型的总线定位控制(CANLink3.0)(下)d、AXISDRVA:绝对定位【1】指令参数说明:轴号:K1~K16,最多16个轴,需要把伺服站号设置对应的轴号。

只能填入立即数。

位置:实际发给伺服的脉冲当量。

如1000表示1000个脉冲;速度:定位速度。

值为1000,则伺服定位速度为1000转/分。

注意:会连续占用后续两个字元件。

完成标记:起动后检测改元件即可知道是否定位完成,一般使用时,定位完成后可以启动同一个站号定位指令。

错误标记:当发生错误时置位。

使能断开后会复位完成标记以及错误标记。

【2】指令举例:【2】指令占用资源(D0,D1)位置脉冲数,(D2,D3)伺服电机转数,(D4,D5)内部运算,D10加减速时间,M10定位完成标志,M11定位错误标志。

e、AXISZRN回零【1】指令参数说明:轴号:需要回零的轴号,K1~K16原点位置偏移:如果需要的话可以设置原点偏移脉冲数的,一般设置为0,D或者R元件。

其后占用2个D元件作为内部运算使用。

完成标记:回零完成后标记,S或M元件。

错误标记:错误标记位,发生错误后置位。

指令举例:【2】指令资源占用(D20,D21)原点偏移脉冲数,(D22,D23)内部运算,M20回零完成标志,M21回零错误标志。

f、AXISJOG点动【1】指令参数说明轴号:需要控制点动的伺服站号或轴号速度:D元件或者R元件。

其后占用2个D元件作为内部运算使用。

正向点动:M或者S元件,指令使能时且改位为ON时正向动作,OFF时停止。

反向点动:M或者S元件,指令使能时且该为ON时反向动作,OFF时停止。

注意:反向点动后一个M或者S元件被占用,作为错误报警。

正向反向同时使能则不动作,另外,AXISJOG点动功能与AXISZRN回零指令的能流不能同时使能,上述动作均会动作,从而导致不可预想的行为。

【2】指令举例:【3】指令资源占用(D30,D31)点动速度,(D32,D33)内部运算,M30点动正转,M32错误报警。

汇川多轴控制案例

汇川多轴控制案例汇川多轴控制系统是一种高性能、高精度的运动控制系统,广泛应用于工业自动化领域。

它能够精确控制多个轴的运动,实现复杂的任务,提高生产效率和产品质量。

下面将介绍一个汇川多轴控制的实际应用案例。

某公司是一家从事CNC机床制造的企业,他们生产的CNC机床在加工过程中需要多轴运动控制,用于实现多方向的切削、铣削、钻孔等加工操作。

为了提高机床的精度和稳定性,他们选择了汇川的多轴控制系统作为解决方案。

该公司的CNC机床需要实现X、Y、Z三个轴的运动控制,分别用于横向、纵向和高度方向的移动。

此外,还需要一个旋转轴用于实现工件的旋转。

为了实现更高的加工效率,他们还需要同时控制多个刀具在不同的轴上进行加工操作。

汇川多轴控制系统包括了驱动器、控制器、编码器等组成部分。

驱动器负责控制电机的运动,控制器负责发送指令,编码器用于反馈电机的位置信息。

在安装和调试阶段,工程师首先根据机床的结构和要求,选择合适的驱动器和电机,并根据实际情况进行布置和安装。

然后,他们进行系统的连接和设置,通过控制器将指令发送给驱动器,控制电机的运动。

在操作阶段,操作员可以通过人机界面(HMI)调整机床的运动参数,设置工件的加工路径和加工方式。

同时,监控系统也可以实时显示机床的运行状态,警报和故障信息。

操作员可以随时检查和调整机床的运动轨迹,保证加工的精度和稳定性。

汇川多轴控制系统具有以下优点:1.高精度:汇川多轴控制系统能够实现亚微米级的位置控制,保证工件的加工精度。

2.高性能:汇川多轴控制系统具有快速响应和高速运动的能力,能够满足高效率的生产需求。

3.稳定可靠:汇川多轴控制系统采用先进的控制算法和安全功能,能够保证系统的稳定性和可靠性。

4.灵活性:汇川多轴控制系统可以根据不同的应用需求进行定制和扩展,满足多种复杂加工任务的要求。

通过引入汇川多轴控制系统,该公司的CNC机床在加工过程中实现了快速、精确和稳定的运动控制。

与传统的控制方式相比,汇川多轴控制系统不仅提高了机床的加工效率和精度,还大大降低了操作难度和维护成本。

汇川伺服转矩控制案例

汇川伺服转矩控制案例咱今儿个就来讲讲汇川伺服转矩控制的一个超有趣的案例。

就说有个小工厂,他们搞那种小型的自动化组装线,要把一些小零件稳稳地拧到一个小部件上,这就像给小机器人拧紧小螺丝帽一样。

以前啊,他们用的是普通电机加一些不太靠谱的控制方法。

那效果,简直就是“一顿操作猛如虎,一看精度二百五”。

不是拧得太紧把小零件给拧坏了,就是拧得太松,这小零件在产品里晃晃悠悠的,就像喝醉酒的小虫子。

后来呢,他们换上了汇川伺服电机,开启转矩控制模式。

这就好比给这个组装任务请来了一个超级精准的小工匠。

这个汇川伺服转矩控制是怎么工作的呢?就像是你告诉一个特别听话的小助手:“小助手,你去拧这个螺丝,力度就用这么大,不能多也不能少。

”比如说设定转矩值为一个特定的数,这个数值就像是小助手心里的一个标准。

当电机开始工作的时候,它就时刻检测着拧螺丝过程中的转矩情况。

如果感觉拧的时候遇到的阻力比设定的转矩小,那就继续稳稳地拧,就像小助手感觉还没达到要求的力度,就继续加把劲。

要是拧着拧着,阻力快超过设定的转矩了,电机就会很聪明地放慢速度或者停止,就像小助手知道再用力就过头了,赶紧收手。

在这个小工厂的组装线上,汇川伺服转矩控制的表现可太棒了。

那些小零件被一个个完美地组装起来,产品的质量一下子就上去了。

就像从一群歪瓜裂枣的小物件变成了整整齐齐的小精品。

而且啊,因为控制得精准,还减少了零件的损耗。

以前因为拧坏了不少零件,老板心疼得直跺脚,现在可好了,成本也降下来了。

再说说另一个情况,有个做食品包装的企业。

他们有那种自动化的设备,要把一些软软的食品,比如说小蛋糕,轻轻地放到包装盒里,然后把盒子封口。

这个过程中,封口的力度就很关键。

如果封口的力量太大,小蛋糕就被压得扁扁的,像被大象踩了一脚的小馒头,这可不行,顾客看到这样的蛋糕肯定不乐意。

如果封口力量太小呢,包装又封不紧,里面的小蛋糕在运输过程中就可能晃来晃去,变成一堆蛋糕渣。

他们也用上了汇川伺服转矩控制。

汇川纯电动五合一控制器()课件

物流车

适用于城市物流配送,满 足快递、餐饮等行业的短 途运输需求。

02

控制器工作原理

工作原理概述

汇川纯电动五合一控制器是电动 汽车的核心部件,负责控制车辆 的驱动系统、能源系统、辅助系

统等多个子系统。

该控制器通过采集车辆状态信息 和驾驶员操作信息,经过处理后 输出控制指令,实现对车辆各子

TH转速、电池电量、温度等,并 将数据传输给主控制器模块。

人机交互模块

负责与用户进行交互,包括显 示信息、接收用户输入等,提 供友好的人机界面。

通信模块

负责与其他设备或系统进行通 信,如与其他控制器、上位机 等设备进行数据传输和指令发

送。

05

控制器性能测试与验证

测试环境与方法

案例二:出租车应用

总结词

便捷、舒适、环保

详细描述

针对出租车行业的特点,汇川纯电动五合一控制器提供了定制化的解决方案,不仅提高了出租车的便捷性和舒适 性,还实现了环保出行,为城市的可持续发展做出了贡献。

案例三:共享单车应用

总结词

轻便、易用、节能

详细描述

在共享单车领域,汇川纯电动五合一控制器发挥了轻便、易用、节能等优势,提高了共享单车的骑行 体验和使用效率,为城市短途出行提供了更加便捷、环保的选择。

该控制器采用先进的电力电子技术和控制算法,实现了高效能、高可靠性和低成 本的电动汽车驱动解决方案。

产品特点

高集成度

汇川纯电动五合一控制器将五个核心部件集成在一个紧凑 的控制器盒中,减少了整车线束和接插件的数量,提高了 系统的可靠性和维修便利性。

安全可靠

具备过流保护、过压保护、欠压保护、过温保护等多重安 全保护功能,确保系统在各种工况下的稳定运行和可靠性 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汇川多轴控制案例:机器人装配线

背景

随着工业自动化的不断发展,机器人在生产线上扮演着越来越重要的角色。

机器人可以高效、精准地完成各种重复性的工作,提高生产效率和质量。

在机器人应用中,多轴控制技术是关键之一,它能够使机器人实现更加灵活、多样化的动作。

本案例以一条汽车零部件装配线为背景,介绍了汇川多轴控制技术在机器人装配过程中的应用。

通过使用汇川的多轴控制系统,可以实现对机器人各个关节的精确控制和协调运动,从而提高汽车零部件装配过程的效率和准确性。

过程

步骤1:系统设计与规划

在开始装配线建设之前,需要进行系统设计与规划。

首先确定需要使用的机器人数量和类型,并根据具体任务需求选择合适的汇川多轴控制系统。

针对不同零部件的装配要求,设计出适合的工作流程和动作序列。

步骤2:硬件安装与调试

在系统设计完成后,需要进行硬件安装与调试。

首先安装机器人和多轴控制系统的硬件设备,包括关节驱动器、伺服电机等。

然后进行硬件连接和布线工作,确保各个设备之间的通信正常。

接下来进行硬件调试,包括电机参数设置、传感器校准等。

通过汇川多轴控制系统提供的配置工具,可以对各个关节进行精确的参数调整和校准,以确保机器人运动的准确性和稳定性。

步骤3:程序编写与优化

完成硬件调试后,需要进行程序编写与优化。

使用汇川多轴控制系统提供的开发环境和编程接口,可以对机器人进行灵活、精确的运动控制。

首先需要编写基本的运动指令,包括位置控制、速度控制等。

然后结合具体任务需求,编写复杂的运动序列和逻辑判断语句,实现自动化装配过程中各个步骤之间的协调与同步。

在程序编写完成后,需要进行优化工作。

通过对程序进行测试和分析,找出可能存在的问题并进行修正。

同时还可以使用汇川多轴控制系统提供的调试工具,对程序进行实时监控和调整,以提高机器人的运动精度和效率。

步骤4:装配线运行与维护

完成程序编写与优化后,可以开始装配线的正式运行。

在运行过程中,需要对机器人和多轴控制系统进行定期维护和保养,确保其稳定性和可靠性。

此外,还需要进行故障排除与修复工作。

当出现机器人或多轴控制系统故障时,需要通过汇川提供的故障诊断工具和技术支持进行排查和修复。

结果

通过使用汇川多轴控制技术,在机器人装配线上取得了显著的效果和成果:

1.提高生产效率:汇川多轴控制系统能够实现对机器人各个关节的精确控制,

使其能够更加高效地完成装配任务。

相比传统手工操作,生产效率大大提升。

2.提高产品质量:汇川多轴控制系统能够实现对机器人运动的精确控制和同步

协调,从而保证装配过程中零部件的准确位置和质量要求。

产品质量得到有

效保障。

3.降低人力成本:机器人在装配线上的应用,能够代替部分繁重、危险和重复

性高的工作,减少了对人力资源的需求,降低了人力成本。

4.提升工作环境:机器人能够在恶劣环境下工作,如高温、高压等。

通过使用

汇川多轴控制技术,可以进一步提升工作环境的安全性和舒适度。

总结

汇川多轴控制技术在机器人装配线上的应用有着显著的效果和成果。

通过精确控制和协调运动,可以提高生产效率、产品质量,并降低人力成本。

这为其他行业中类似的自动化装配过程提供了借鉴和参考。

同时,汇川多轴控制技术还具备灵活性和可扩展性,能够满足不同任务需求和应用场景。

未来随着科技的不断发展和创新,相信汇川多轴控制技术将会在更多领域得到应用,并为各行各业带来更大的效益和发展机遇。