SMT制程流程图(贴片)

SMT贴片工艺简介

17YAMAHA贴片机

SAMSUNG贴片机

JUKI贴片机

五、回流焊接

1、回流焊是英文Reflow Soldring的直译,是通过熔化电路板焊盘上的焊膏,实现表面组装元器件焊端与印制 板焊盘之间机械与电气连接。 2、回流焊作为SMT生产中的关键工序,合理的温度曲线设置是保证回流焊质量的关键。不恰当的温度曲线会 使PCB板出现焊接不全、虚焊、元件翘立、焊锡球过多等焊接缺陷,影响产品质量。 3、一般通过温度曲线,可以为回流炉参数的设置提供准确的理论依据;每款产品都会相应的温度曲线,在进 行新产品的回流焊接时,都需重新使用炉温测试仪进行测试;量产时没班次均需进行温度检测,确认设备温度。

18

五、回流焊接-热风回流焊工艺

1、热风回流焊过程中,焊膏需经过以下几个阶段,溶剂挥发、焊剂清除焊件表面的氧化物、焊膏的熔融、

再流动以及焊膏的冷却、凝固。

Peak 225 ℃± 5 ℃

200 ℃

60-90 Sec

1-3℃ /Sec

140-170 ℃

60-120 Sec

预热

保温

回流

冷却

Time (BGA Bottom) ①、预热区 :使PCB和元器件预热 ,达到平衡,同时除去焊膏中的水份 、溶剂,以防焊膏发生塌落和焊料飞溅。要保证升温比较缓慢,溶剂挥发,较温和,对元

的结果

1. 重新制作一个MARK点 2. 重新调整锡膏印刷机

四、贴装元器件

1、本工序是用贴装机或手工将片式元器件准确的贴装到印好焊膏或贴片胶的PCB表面相应的位置; 多数品牌的放置机,其对SMD自动放置的基本理念基本一致,其工作顺序:

➢ 由真空转轴及吸头所组成的取料头先将零件拾起; ➢ 利用机械式夹抓或照像视觉系统做零件中心校正; ➢ 旋转零件方向或角度以便对准电路板面的焊盘; ➢ 经释放真空吸力后,使零件放置在板面的焊盘上;

SMT工艺制程详细流程图(更新版)

目 录

• SMT工艺简介 • SMT工艺流程 • SMT工艺材料 • SMT工艺设备 • SMT工艺质量与可靠性 • SMT工艺发展趋势与挑战

01 SMT工艺简介

SMT工艺定义

01

SMT工艺是一种表面组装技术,通 过将电子元件直接贴装在印刷电路 板(PCB)表面,实现电子产品的 组装和集成。

在选择贴片元件时,需要考虑 其电气性能、机械性能、可靠 性、成本等因素。

钢板

01

钢板在SMT工艺中起到支撑和定位电子元件的作用,是重要的 辅助材料之一。

02

钢板通常采用不锈钢或镀锌钢板制成,具有高强度、耐腐蚀、

不易变形等特点。

在选择钢板时,需要考虑其尺寸、精度、平整度、强度等因素,

03

以确保良好的支撑和定位效果。

图像处理系统用于处理和识别拍摄到的图像。

检测设备的精度和可靠性对于产品质量和生产效率有着至关重要的影响。

05 SMT工艺质量与可靠性

质量检测方法

视觉检测

通过高分辨率相机和图像处理技术, 对SMT制程中的元件放置、焊接质量 等进行实时检测。

自动光学检测(AOI)

利用光学原理对焊接后的PCB进行检 测,识别焊接缺陷、元件错位等问题。

02

SMT工艺涉及的设备包括贴片机 、印刷机、回流焊炉等,通过自 动化生产线完成电子元件的快速 、高密度组装。

SMT工艺特点

01

02

03

高密度组装

SMT工艺可以实现高密度、 小型化的电子元件组装, 提高电子产品的性能和可 靠性。

自动化程度高

SMT工艺采用自动化生产 线,提高了生产效率和产 品质量。

环保节能

SMT工艺使用的材料多为 无铅环保材料,有利于环 保和节能减排。

SMT制程

生产前准备:接单流程:产品技术资料、产品物料→订单评审→作业指导书编制、物料稽核→组装作业→制程品质控制→包装交货作业指导书(P2)(1)表头:工序名称,工具、劳保、查检工具(2)正文SMT产品组装报价:组装成本、合理的利润、税费(P4)组装成本:人力薪资费用,设备提摊费用,电力消耗费用,间接管理费用,按预算一次性摊派费用,包装费用,运输费用SMT制程流程:开始→物料准备→上板→印刷膏→高速贴装→高精度贴装→回流焊接→下板→品检(反馈→制程工艺修改→返修→生产过程修正)→结束(p7)备料流程:领料→填卡、分料→上料→对料→检查→核查(P7)上料流程:开始→备料→生产前物料检查→在线物料检查→生产→在线换料→填写换料卡→在线换料复检→换料结果确认→跟踪生产状况→结束SMT制程生产条件:电源、气源、排风、照明与洁净度、温度、湿度、厂房地面承载、静电防护静电防护基本方法:1)ESD控制基本原则2)防静电区设计原则3)防静电系统要素(P17)人体防静电:穿防静电工作服、工作鞋,戴有绳防静电腕带、手套、指套制程管控实施方法:首件检查,自我检查,巡回检查,实验室检验,作业与管控的稽核,异常原因的追查与纠正行动,开机时查核人、机、物、料、法是否符合所有参数焊膏的分类:按合金颗粒分有铅、无铅;按清洗工艺分清洗、水清洗、半水清洗、免清洗;按阻焊剂活性分R级、RMA级、RA级、RSA级焊膏组成:由金属颗粒、阻焊剂组成的一种触变性悬浮液红胶的分类:按树脂材料分环氧树脂红胶、丙烯酸树脂红胶、聚氨酯红胶;按固化方式分热固化型红胶、光固化型红胶、光热双重固化型红胶、超声固化型红胶;按涂布方式分针式转移用红胶、压力注射用红胶、模板印刷用红胶焊膏保存与使用(P40)红胶保存与使用(P42)PCB分类:按基材分刚性、柔性;按层数分单面板、双面板、多层板PCB结构:印制线路,焊盘,丝印,阻焊膜,金手指,定位孔,导通孔,Mark点模板的分类:化学刻蚀模板,激光模板,电铸模板模板结构:模板材料,外框,丝网,黏胶剂模板设计:(P49)印刷参数:1)基板参数:长、宽、厚、标记辨认、Mark点2)刮刀行程:开始位置、结束位置、印刷压力、速度、角度、上下延迟时间3)离网参数:离网速度、离网距离、下降延时时间4)钢网清洁:清洁间隔时间、循环模式、近边位置、远边位置、移动速度5)焊膏添加6)真空装夹装置焊膏全自动印刷工艺流程:(P67)点胶缺陷与解决方法(P72)元器件规格的表示方法(P85)贴片电容的种类:陶瓷电容,纸多层贴片电容,铝电解电容,钽、铌电解电容贴片组件包装:卷带式,管装式,盘式,散装式料盘基本信息(P95)接料作业时要戴接驳胶带、手套示教编程:示教所有吸嘴位置→设定拾片数量→示教拾片坐标→检查PCB位置→设定贴片坐标→编辑释放程序→执行示教编程注意事项:(P103)手工贴片贴装顺序:先贴小组件,后贴大组件;先贴矮组件,后贴高组件供料器Feeder类型:带状供料器,管状供料器,托盘供料器,散装供料器首件贴片常见不良与对策:(P122)贴片速度主要用贴片周期、贴片率、生产量来衡量。

1.SMT作业流程简介

0.65mm Pitch

0.5mm Pitch

0.4mm Pitch

SMT技术发展与展望

锡膏的改变:清洗制程到免洗制程的转变

印刷模板制作方式

1﹒蚀刻(目前应用减少) 2﹒Laser切割<辅助电抛光>(普遍应用) 3﹒电铸(成本太高﹐较少)--应用于精密的印刷

SMT技术发展与展望

蚀刻钢板

普通激光切割钢板

0402的原材料不 良﹐可焊性非常 差﹐质量受到极 大影响﹒

SMT技术发展与展望

SMT技术展望

SMT技术目前的两个发展方向:

1---0201组件的应用 2---无铅制程的导入

0201的应用可以让目前的电路板尺寸成倍的缩小,进一步促进电子产品微 型化;而即将出台的防止铅污染法规则要求必须执行无铅制程。

供板

PCB Loading

锡膏印刷

Solder Paste Printing

印刷目检

VI.after printing

高速机贴片

Hi-Speed Mounting

点固定胶

Glue Dispnsing

泛用机贴片

Multi Function Mounting

回焊前目检

Visual Insp.b/f Reflow

PTH Reflow

ICT

FVS

QT

OBE

FOR QA

In Circuit Test Function Verify System Quick Test

Out of Box Experience

1.ICT测试操作步骤

扫瞄(测试前先扫描PPID)

放 板(从PTH段取1PCS OK PCBA)

按机台键盘 F12,打印不 良信息

SMT生产流程与制程简介

Solder Paste Inspection

Pick& Place

Reflow Soldering

AOI Inspection

X-Ray Inspection

ICT Test

DEK Infinity API

➢Screen Print Solder Paste ➢Maximum Size 510 x 508 mm /(610 x 508mm*) ➢Minimum Size 40 x 50 mm ➢Thickness range 0.2 – 6 mm ➢Underside component clearance 3- 42 mm ➢Alignment: Stencil to Board Repeatability 1.6 Cpk @+/- 25μm ➢Product Changeover: 2 minutes ➢New Product Setup: < 10 minutes ➢Support 2D(Coverage) Inspection

➢In Circuit tester;ICT ➢Short、Open and Power Test ➢Low MDA Entry Price ➢Conduct function test with Advanced PXI Module Architecture ➢Optional Digital Components Test ➢Optional On Board programming and Boundary Scan Test ➢Two Stage Fixtures Available

4

Bare Board

Solder Printing

2nd Side SMT

Pick & place

SMT生产流程,接料

五. 接料作业步骤:

万利达

深圳万利达教育电子有限公司

SHENZHEN WANLIDA EDUCATION ELECTRONICS CO., LTD

多功能贴片机 高速贴片机 接驳台 全自动印刷机 全自动上板机

万利达

制程控制流程

深圳万利达教育电子有限公司

SHENZHEN WANLIDA EDUCATION ELECTRONICS CO., LTD

锡膏印刷检 查 放大镜及3D锡膏厚度测试仪对锡 膏印刷品质进行检查 炉前检查

放大镜

回流焊 操作员及IPQC每小时用X-RAY重点 抽检BGA焊接品质 生产线QC100%检查 ,AOI 全检/放大 镜协助分析检查 放大镜及显微镜协助分析检查

仓库备料

产线装料/对料 全自动印刷

操作员/班长/IPQC AOI及流水号

印刷锡膏检验 工程/操作员/IPQC 贴 片 工程/班长/IPQC 首件确认 NG

修理及返工

分 板

包装送检 NG 工程分析原因后进行程序 /钢网等的修改 入 库

QA检验

正式生产 NG

万利达

生产流程示意图1

无铅回流焊

深圳万利达教育电子有限公司

万利达

4.2 作业流程:

深圳万利达育电子有限公司

SHENZHEN WANLIDA EDUCATION ELECTRONICS CO., LTD

检视各料站用料状况 操作员

欲接上机台之物料需先与料站表 核对(电阻、电容、电感需取一 样品并量测其值)

操作员

接料后于SMT换料确认记录表中作 记录并签名值并签名

SMT接料作业指导书 一、目的: 为提高生产效率,确保零件能正确地置放于PCB零件 位置上,特订定此作业规范,以为管理作业之依据。 二、适用范围: 适用于本公司之贴片机作业流程。 三、权责: SMT贴片机操作人员。 四、内容(含流程图): 4.1 操作员巡视贴片机用料状况,如发现某料站快用完 则进行接料动作。

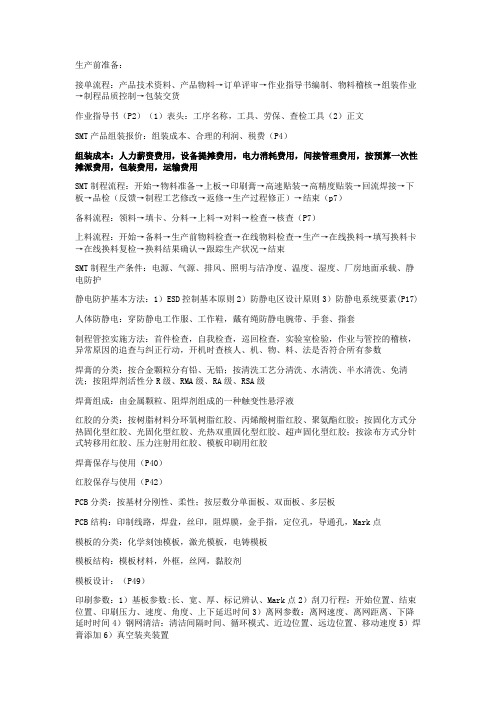

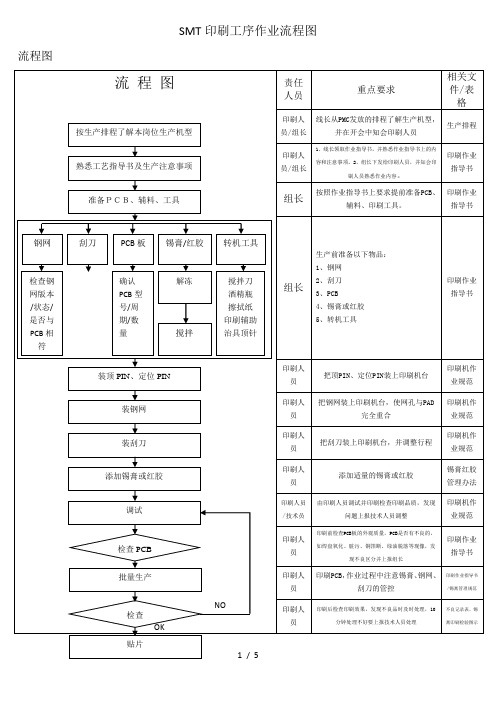

SMT印刷工序作业流程图

SMT印刷工序作业流程图流程图作业内容1、熟悉工艺指导书及生产注意事项参照《锡膏印刷作业指导书》,里面有一些产品的特殊要求。

2、准备PCB、辅料、工具2.1、工具准备:搅拌刀、酒精瓶、擦拭纸、顶针、印刷治具、气枪、放大镜(针对一些特殊产品)2.2、锡膏、红胶准备根据产品要求选择无铅锡膏、有铅锡膏、红胶。

千住锡膏(M705-GRN360-K2)在室温下进行回温2小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

乐泰锡膏(CR37)在室温下进行回温4小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

贴片胶使用前,应先从冷藏柜中取出,放置在阴凉处(不要放在冰柜顶部)回温,ESGS.W880、富士NE3000S回温时间3-4小时。

回温时不应打开封口,贴片胶只允许回温一次. 锡膏搅拌时间3分钟。

2.3、准备PCB板2.3.1、确认PCB型号/周期/数量/版本号/包装状态(OSP必须是真空袋包装)。

2.3.2、确认领取时是否有不同版本的PCB,如果有必须确认清楚。

2.4、刮刀准备2. 4.1、每次生产前必须先检查刮刀的平整度、变形、磨损情况,若不良现象存在于印刷区域中,致使无法印刷出品品质合格的图形,该刮刀必须报废处理;若不影响印刷效果或不良情况未在印刷区域中,则需请技术部确认后方可使用。

2. 4.2、上述情况必须完全记录在《SMT制程记录表》上。

2.5、准备钢网2.5.1、检查钢网版本/状态/是否与PCB相符。

2.5.2、每次使用前必须先检查钢网的平整度、变形、磨损、钢网绷网、张力,若不良现象存在于需印刷的图形之上致使无法印刷出合格的图形,该钢网必须报废处理;2.5.3、若不影响印刷效果或不良情况未在印刷图形之上,则需请技术部确认后,才能使用;针对绷网胶水开裂致使钢网松弛现象,则需请技术部进行绷网处理之后,测试张力大于30N/cm,方可使用。

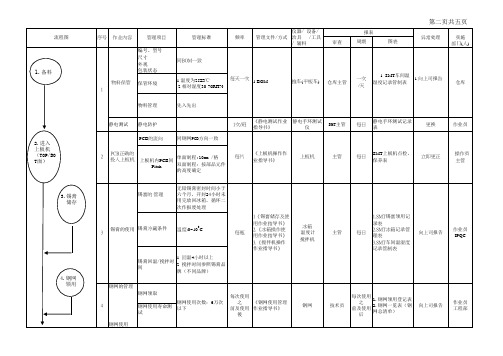

QC工程图(SMT生产流程)

每批次

1.向上司报告 作业员

17

IPQC检 查

巡检

预防生产中造成的不良

换线/新 机种

1.《SMT首件检查

作业指导书》 2.《IPQC巡查作

5倍放大镜

业指导书》

品质主管 1H/次 1.IPQC巡线记录表 1.向上司报告

IPQC

核对零件规格、

位置、极性、偏

1.《PCBA外观检

移

基板外观检查标准

验标准》 2.抽样方案(正

物料品名、规格 、版本、位置、 极性

1.用LCR表及外观图逐 一核对是否缺件 , 极反 ,错件,偏移,側立等不良

每次上线 之第一片 PCBA

问题并签名确认

1.BOM 2.位置图 3.SMT首件检查 作业指导书

1.LCR 2.镊子

QC主管

每日

1.SMT首件检查记 录表

反馈组长 技术人员

工程人员 操作员 IPQC

锡膏回温/搅拌时 间

1. 回温4小时以上 2. 搅拌时间参照锡膏品 牌(不同品牌)

每瓶

1《锡膏储存及使 用作业指导书》 2.《冰箱操作使 用作业指导书》 3.《搅伴机操作 作业指导书》

冰箱 温度计 搅拌机

钢网的管理 钢网领取

4

钢网使用次数:6万次 钢网使用寿命测 以下

试

钢网使用

每次使用 之 《钢网使用管理

18 OQC抽检

外观检验

每批次

常/加严) 3.《OQC出货检查

5倍放大镜

作业指导书》

4.《抽样检查作

包装数量/机型

不可少装、多装、混装 挤压

业指导书》

组长 技术员

每日

1.SMT OQC抽检记 1.向上司报告

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB厚度

PCB弯曲度 进板Sensor 轨道速度 PCB板更换时间 夹板真空气压 贴片平台 Table上升高度 顶针支撑密度

PCB Mark形状 PCB Mark位置 PCB Mark Size

识别摄像头 元件尺寸 元件厚度 元件管脚(引线) 元件管脚(球) 真空包装

有效期 元件外形“GF”

真空检测 吸嘴高度

吸嘴清洁度 贴片延时 形状不良 测试模式 光亮度 送板轨道宽度裕度

送板轨道速度

C

XS

C

XS

C

XS

C

S

C

X S 识别抛料

C

XS

C

XS

C

S

出板

C

S

5 mbar <15um

1.0mm

3 mbar 0

0 mbar 0.5mm

机器自动识别(工程人员确认数值偏差) 机器自动识别 机器自动识别 机器默认

出异常时维修 设备自动侦测设定 依经验及实际情况设定

SMT可制造性规范 SMT可制造性规范 SMT可制造性规范 换线时维护清洁

BOM 设备说明书 设备说明书 设备说明书 元件管理规范 元件管理规范 GF设定规则 feeder管理规范 GF设定规则

维护保养 维护保养 维护保养 维护保养 设备标配 设备说明书 上岗资格认证 程序设定 程序设定 程序设定(元件识别后机器自动计算) ±60.0 µm @ 3 sigma 程序设定 程序设定 程序设定 元件识别后机器自动计算

S

C

S

C

S

C

S

C

S

C

XS

C

XS

C

XS

C

X S 吸取抛料

C

XS

C

XS

C

XS

C

XS

识别

C

XS

C

XS

贴片

C

S

C

S

C

C

XS

C

XS

浮高

50mm

460mm

50mm

368mm

0.5

4.5mm

向上<0.5mm,向下<1.0mm

10bar

2.5 s

5.5bar

优先圆形

Φ1.05mm Φ1.00mm Φ0.95mm

设定偏差或公差太小 根据元件外形选择 元件识别教示

设备设定,不做更改

设备设定,不做更改

feeder 贴片头(吸嘴) 吸取(位置\真空)不良

材料包装不良 feeder不良 吸嘴不良 照相机 角度校正 操作员 贴装顺序 贴片模式 贴片角度 贴片精度

贴片(吹气)压力 贴片速度 贴片坐标

XY补偿(悬臂)

C

XS

C

XS

C

S

C

XS

C

S

C

S

C

S 机板定位

C

S

C

S

C

S

C

S

C

XS

C

S

C

S

C

S

C

XS

取料

C

标配

18.7*32mm

0.6*0.3

6mm

引线>0.35

球径>0.2mm

MSD特指

元器件1年,PCB半年

根据实物描述

根据元件封装选择,最大48个

吸嘴内径<元件吸取面

DCA相机@4#悬臂 标配

设备说明书 设备说明书 设备说明书

设备说明书 换线时维护清洁 机器设定,一般不做修改 设备设定,不做更改 依经验及实际情况设定