曲轴连杆颈磨床液压自动分度装置设计

数控曲轴连杆轴颈车床平衡装置的典型设计

响机 床的使 用寿命等 问题 。

关键 词 : 数控 曲轴 连 杆 轴 颈 车床 ; 曲轴 加 工 ; 连杆 颈 ; 衡 装 置 平

中图分类号 : G 5 T 69

文献标识码 : A

文章编号 :07 4 1 ( 02 0 — 10 0 10 - 44 2 1 ) 2 0 1 — 2

Ty c lde i n o l ne v c n pia sg fbaa e de i e o CNC r n ha tl t e c a ks f a h

. 7 . 右平衡锤 8主轴

9 . 套 1. 1 蜗杆 I

1. 键 0平

l. 2 滑块 1

轴。由于主轴颈偏离 主轴 中心会产生较大的偏心力 矩, 即曲轴连杆轴径 车床 的主轴与工件不平衡 , 这导 致机床无法保证加工精度 , 并且在加工工件的过程 中 主轴轴 承由于受偏载而 磨损大 , 影响机床 的使 用寿 命 。要 提高左、 右主轴箱的旋转精度就要有好 的调整

・

11 ・ 0

・

机 械 研 究 与 应 用 ・2 2 第2 总 1期 0 年 期( 第1 ) 1 8

设计与制造

由于该平 衡装 置 采用 了无 级 可 调式 平 衡 装 置 方 式 原理 , 以在偏 心轴 、 所 曲轴 连 杆 轴 颈车 削 加 工 的专 用 机床上 得 以广泛 应 用 。该 装 置 已被 获 得 国家 实 用 新 型专 利 ( 利号 :0 80 27 1 。 专 202 224 )

转体 , 直至满足平衡要求 , 待其满足相对转角要求后 用 T型螺栓及蜗轮传动副 自锁固定在其相应位 置。 该 平衡 装 置使 车削 偏 心 轴 、 曲轴更 加 平 稳 , 服 不平 克

衡 力矩 , 而提 高工 件 的 回转平 稳性 、 床 的抗震 性 , 从 机 改 善 了工件 表 面 的加 工 质 量 。从 而 实 现 曲轴 连 杆轴

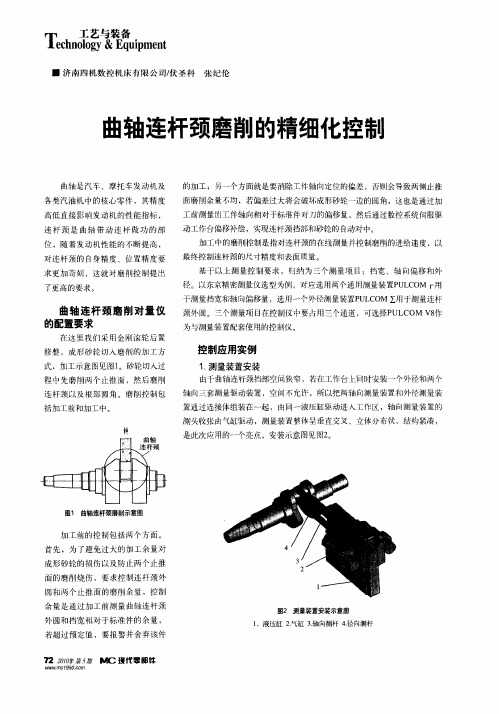

曲轴连杆颈磨削的精细化控制

佃

轴 向三套测量驱动装置 ,空 间不 允许 ,所以把两轴 向测量装 置和外径测量装 置通过连接体组装在一起 ,由同一液压缸驱动进入工作 区,轴 向测量装置的 测头收张 由气缸驱动 ,测量装置整体 呈垂直交叉 、立体分布状 ,结构 紧凑 ,

是此次应用的一个亮点,安装示意图见图2 。

I广] 广

l

\ /

图1 曲轴连杆颈磨削示意图

加 工前的控 制包括 两个方 面。 首先 ,为 了避 免过大 的加工 余量对

成形 砂轮的损 伤以及 防止两个 止推

面的 磨削烧 伤 ,要 求控 制连杆 颈外

圆和 两个止推 面的 磨削余量 ,控制

余量 是通过加 工前测 量 曲轴连 杆颈 外 圆和挡宽相 对于标 准件的 余量 ,

位 ,随着 发动机性 能的 不断提高 ,

对连杆颈 的 自身精 度 、位 置精度要

求更加苛 刻 ,这就 对磨 削控 制提 出 了更高 的要求 。

曲轴连杆 颈磨 削对量仪 颈外 圆。三个测量项 目在控制仪 中要 占用三个通道 ,可选择P L OM 8 U C V 作 的配置要 求 为与测量装置配套使用的控制仪 。

各类汽油机 中的核 心零件 ,其精度 高低直接 影响发动 机的性 能指标 ,

连杆 颈 是 曲轴 带动 连 杆 做 功 的 部

工前测量 出工件轴 向相对于标准件对 刀的偏移量 ,然后通过数控 系统伺服驱

动工作台偏移补偿 ,实现连杆颈 挡部和砂轮的 自动对中。 加 工中的磨削控制是指对连杆颈 的在线测量并控制磨削的进给速度 ,以 最终控制连杆颈的尺寸精 度和表面 质量 。 基于以上测 量控制要 求 ,归纳为 三个测量 项 目:挡宽 、轴 向偏移和 外 径。以东京精 密测 量仪选型为例 ,对应选用两个通用测量装 置P C UL OM 广 用 于测量档宽和轴向偏移 量,选用 一个外径测量装置P L M ∑用于测量连杆 U CO

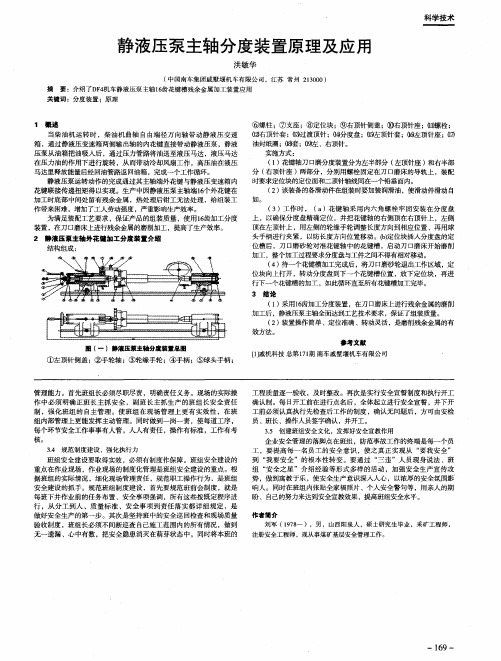

静液压泵主轴分度装置原理及应用

( 1 ) 采用 l 6 齿加工分度装置 ,在刀 口磨床上进行残余金属的磨削 加工后 ,静液压泵主轴全面达到工艺技术要求 ,保证了组装质量。 ( 2 ) 装置操作简单 、 定位准确 、 转动灵活 ,是磨削残余金属的有

效方 法 。 圈( 一 )静液 压泵 主轴分度 装置总 图 参考 文 献 『 1 1 戚机 科技 总第 1 7 1 期 南 车戚 墅堰 机 车有 限公 司 ’

1 概述

当柴 油机运 转时 ,柴油机 曲轴 自由端径 万 向轴带动静 液压变 速 箱, 通 过静 液压变速箱两侧输出轴的内花键直接带动静液压泵 ,静液 压泵从 油箱 把油吸人后 ,通过压 力管路将油送 至液压马达 ,液压马达 在压力 油的作 用下进 行旋 转 , 从 而带动冷却风扇工作 ,高压油在液压 马达里释放能量后经 回油管路返 回油箱 , 完成一个工作循环 。 静液压泵运转动作的完成通过其 主轴端外花键 与静 液压 变速箱 内 花键联接传递扭矩得 以实现 。生产 中因静 液压 泵主轴端1 6 个外 花键在 加工时底部 中间处 留有残余金属 ,热处理后钳工无法处 理 ,给组装工 作带来 困难 , 增加 了工人劳动强度 ,严重影 响生产效率。 为满足装配工艺要求 ,保证产 品的组装质量 , 使 用1 6 齿加 工分度 装置 ,在刀 口 磨床上进行残余金属的磨削加工 ,提高了生产效率。

① 左顶针侧盖 ;②手轮轴 ;③轮缘手轮 ;④手柄 ;⑤球头手柄 ;

管理能力 。首先班组 长必须尽职尽 责 ,明确责任 义务 。现场 的实际操 作 中必须 明确正班 长主抓 安全 ,副班长 主抓生产 的班组长 安全责任 制 ,强化班 组的 自主管理 。使班组 在现场 管理上更 有实效性 ,在班 组 内部管理上更能发挥主动管理 。同时做 到一 岗一责 , 使每道 工序 , 每个环节安全工作事事有人管 ,人人有责任 ,操作有标 准,工作有考

连杆轴颈磨削的分度误差分析

连杆轴颈磨削的分度误差分析连杆轴颈的分度误差示意图各个连杆轴颈的磨削顺序是P4-P1-P2-P3。

首先对P4和P1进行磨削加工,然后松开夹具,由分度头上的菱形分度头驱动整个曲轴翻转一百八十度,再将P2和P3置于磨削位置,夹紧后进行磨削加工。

连杆轴颈的分度误差指的是P2、P3和P4与P1之间相对位置度的误差,误差一般小于0.36毫米。

由于P1和P4为同一轴线一次装卡,P2和P3为另一轴线二次装卡,所以P1和P4之间及P2和P3之间会出现较大偏差的机率不大。

在这里我们主要研究的是P1和P4与P2和P3在180°方向上的理论位置与实际分度位置之间的误差。

在进行实际的测量时,我们以分度销孔进行角向定位,首先用百分表测量P1的位置并且设为零位,然后将曲轴整个翻转一百八十度,再在同样的位置测量P2和P3轴颈,这时在百分表上显示出来的数值就是分度误差。

如果百分表的表针在显示的是“—”方向的负值,就将轴颈置于逆向偏移位置,连杆轴颈的轴心线在上图中的H点,图中的t值指的就是分度误差值(百分表测量出来的读数)。

由于P1和P4经过磨削处理后,分度头液压装置的动作分度盘需要顺时针旋转一百八十度后,反靠在棘爪上进行定位,分度销驱动整个曲轴也旋转同样的角度,这时的理想状态是P2和P3应该在下边磨削的位置E处,P1和P4则应在曲轴主轴颈的正上方F处,即主轴颈拐颈中心F和J的连线上。

实际上,分度盘转过的β角度不足一百八十度,分度就会不到位,从而导致磨削的连杆轴颈也会产生同样误差。

很显然造成这个误差的原因是由于分度盘上的定位面M处出现磨损或者N处高出,正确的误差纠正方法就是在分度盘的M处加垫或者在N处进行修磨。

加垫过程在实施起来会有一些困难,一般的处理方法是将分度盘拆下来,然后在磨床上对N面进行修磨处理。

由于分度盘M和N处的半径与轴颈半径(轴颈中心至主轴颈中心距离)的尺寸很相近,因此轴颈偏差数值与M处的磨损值也相近似,这时我们可以按照测量时百分表显示的偏差读数修磨,使M和N调整到180°分度。

LANDIS 6400 曲轴颈磨床..

曲轴连杆颈磨床功能分析图

曲轴连杆颈磨床功能分析形态学矩阵图

分元素 砂轮材质 工件装夹形式 控制形式 伺服形式 各旋转轴支承形式 各旋转轴驱动形式 各轴滑台形式 各轴滑台驱动形式 各轴位置反馈形式 磨削尺寸控制方式 安全控制 人机交互 信息流功能 可能的解法 CBN烧结砂轮 双卡盘+顶尖 PC + CNC NC + PC 交流伺服电动机 直流伺服电动机 静压轴承 滑动轴承 滚动轴承 内置电机 外置电机+联轴器 外置电机+同步带 静压导轨 直线导轨 普通导轨 直线电机 静压丝杠 滚珠丝杠 光栅尺 编码器 旋转变压器 在线测量 控制定程磨削+离线测量 门安全开关 光幕 触摸屏 指示灯 远程控制 故障自诊断 维修指示

LOGO

机电一体化系统的设计域与四视图

复

习

LOGO

机电一体化案例分析 曲轴连杆颈随动磨削磨床

问题的提出

曲轴的特点和磨削方法

问题的提出

1.1 传统曲轴磨削方法 由两道工序完成:在曲轴主轴颈磨床上,以中心孔定位, 以主轴颈中心连线为回转中心加工主轴颈;在曲轴连杆颈磨床 上,以调偏心法磨削连杆颈,即以主轴颈定位,以被加工连杆 颈的轴心线为回转中心加工连杆颈。曲轴连杆颈磨床因涉及到 偏心装夹、曲拐分度,以及由此导致的离心惯性力的平衡,故 结构较复杂。 1.2 数控随动曲轴磨削方法 随动磨削是近年来随着磨削技术和数控技术等的发展而 出现的一种新型工序集中式的曲轴类零件的磨削加工方法。以 曲轴主轴颈中心连线为回转中心,一次装夹依次磨出所有连杆 颈。磨削连杆轴颈的实现方式为:通过采用数控技术,根据建 立的连杆轴颈磨削运动的数学模型,控制砂轮的横向进给(X 轴) 和工件回转运动(C轴)联动插补,以保证连杆颈的磨削精度和表 面质量。

液压式数控分度工作台的设计

图书分类号:密级:毕业设计(论文)数控机床分度工作台的设计THE DESIGN OF CNC INDEXINGWORKBENCH学生姓名学院名称专业名称指导教师20**年5月27日摘要本论文对数控分度工作台进行了设计,通过研究分度工作台的基本原理,结合数控、液压驱动、齿轮传动等知识,设计出一种运用于加工中心的液压式数控分度工作台。

为了提高工作台的分度精度,本设计采用了多弹性齿减小累积误差的原理,设计出半弹性齿的工作台分度装置。

这种弹性齿制造成本低、经济效益好、分度精度高,今后将会在数控机床上得到广泛的应用。

关键词分度工作台;数控;液压;齿轮;弹性齿AbstractThis paper design on the work bench of CNC indexing,it will design a kind of application to the hydraulic CNC dividing workbench through the research on the basic principle of the indexing of workbench, combined with the knowledge of CNC, hydraulic drive of, and gear transmission, and so on. In order to improve the precision and indexing of the workbench, this design makes use of the principle of elastic gear to reducing error and it will design a half elastic indexing equipment of workbench。

The cost of this elastic gear is low and the efficiency of the economy is good as well as the indexing and precision, which will apply widely on CNC lathe in the future.Keywords Indexing workbench CNC Hydraulic Gear Elastic gea目录摘要 (I)Abstract (II)1 绪论 (1)1.1前言 (1)1.2数控机床的发展现状和趋势 (1)1.2.1我国数控机床的发展现状 (1)1.2.2数控机床的发展趋势 (2)1.3数控工作台的研究 (2)1.4数控工作台分度头的研究 (3)1.5本课题研究的内容 (4)2 液压式数控分度工作台总体方案设计 (5)2.1液压式数控分度工作台原理设计 (5)2.2液压式数控分度工作台的主要技术参数 (7)2.3液压式数控分度工作台的液压系统设计 (7)2.3.1液压系统的方案设计 (7)2.3.2液压泵的选择 (8)2.4 液压式数控分度工作台的数控系统设计 (9)3 液压式数控分度工作台部件设计 (10)3.1 工作台的设计 (10)3.1.1工作台整体尺寸设计 (10)3.1.2工作台T形槽设计 (10)3.1.3工作台中心孔设计 (10)3.1.4工作台螺孔分布设计 (10)3.2端齿盘设计 (11)3.3中心轴设计 (13)3.3.1中心轴尺寸设计 (13)3.3.2中心轴轴承选择 (14)3.4活塞设计 (14)3.5传动系统设计 (16)3.5.1传动系统总体方案设计 (16)3.5.2齿轮齿条设计计算 (17)3.5.4齿圈设计 (23)3.6工作台底座设计 (24)3.6.1材料选择 (24)3.6.2壁厚选择 (25)3.6.3铸造斜度 (25)3.6.4加强筋 (25)3.6.5定位设计 (26)3.7活塞密封块设计 (27)3.8推杆导向块设计 (27)3.9工作台分度工作原理和结构 (28)3.9.1工作台定位原理和结构 (28)3.9.2工作台松开、夹紧原理和结构 (29)3.9.3工作台分度原理和结构 (29)4 液压式数控分度工作台受力校核 (31)4.1工作台螺栓受力校核 (31)结论 (34)致谢 (35)参考文献 (36)1 绪论1.1前言数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

精密曲轴连杆颈磨削加工技术的研究

精密曲轴连杆颈磨削加工技术的研究作者:文/ 张慎明来源:《时代汽车》 2020年第20期张慎明上汽通用五菱汽车股份有限公司广西柳州市 545007摘要:内燃机与发动机作为汽车的心脏,曲轴作为心脏的血管,所以加强曲轴的设计与加工就显得尤为重要,加上曲轴类型多样,加工精度将直接关乎到发动机性能,进而对汽车质量带来影响。

因此,市面上对于曲轴精度的要求也越发苛刻。

本文对以精密曲轴连杆颈磨削加工技术作为研究对象,对其工艺要点和相关误差因素进行了探究,旨于为企业带来更好的经济效应。

关键词:加工技术连杆轴颈摩削曲轴连杆颈Research on Grinding Technology of Precision Crankshaft Connecting Rod NeckZhang ShenmingAbstract:The internal combustion engine and the engine are the heart of the car, and the crankshaft is the blood vessel of the heart. Therefore, it is particularly important to strengthen the design and processing of the crankshaft. With the various types of crankshafts, the machining accuracy will directly affect the performance of the engine, which will affect the quality of the car. Therefore, the requirements for crankshaft accuracy on the market are becoming more stringent. This article takes the precision crankshaft connecting rod neck grinding processing technology as the research object, and explores its process points and relatederror factors, aiming to bring better economic effects to the enterprise.Key words:machining technology, connecting rod journal rubbing, crankshaft connecting rod journal1 引言曲轴的作用是承受连杆传来的力,并将这份力转变为转矩输出并驱动发动机上附件来支持附件的工作。

机床夹具——分度装置设计讲解的关键知识

机床夹具——分度装置设计讲解的关键知识摘要:分度装置设计是机床夹具设计课程中的重要内容之一。

本文基于一体化教学的基础,重点介绍了分度对定机构及控制机构、抬起及锁紧机构和分度装置的应用等关键知识点的讲解方法。

关键词:分度装置关键知识讲解方在机床夹具课程的一体化教学进程中,教师通过完成典型孔钻床夹具的装夹方案和分度装置的设计,以及曲柄板零件分度式钻床夹具的定位、夹紧装置和分度装置的设计两项工作任务,达到培养学生的分析问题和解决问题的能力,培养学生查阅设计手册和资料的能力,逐步提高学生处理实际工程技术问题的能力的目的。

一、教学中要重点解决的问题对于小批量孔类零件,传统加工是采取人工划线的方法在机床上完成的,这样做效率低,劳动强度大,加工精度低,对操作者的技术要求高,如果进行大批量生产,不仅零件加工质量的稳定性没有保证,而且费时费力,效率不高。

因此从教学一开始就要使学生对分度装置设计有清楚的认识,为学生重视分度装置设计课程的学习做好铺垫。

二、分度装置设计讲解的关键1.工作场景导入第一步:工作场景设计。

如下图所示,法兰盘零件在本工序中钻4×φ10mm 孔。

孔φ和端面等其他表面在前面工序中已加工完成。

工件材料为HT250,毛坯为铸件,中批量生产。

图法兰盘零件工序图第二步:引入问题思考。

(1)如图所示,分析零件的加工要求以及各工序尺寸的工序基准。

(2)回顾已学过的工件定位和夹紧方面的知识有哪些?(3)企业生产或实训现场观摩。

第三步:基础知识回顾。

主要回顾分度装置的结构和主要类型等相关基础知识,同时巩固工件定位和夹紧等关键知识。

2.分度装置的设计教师把知识讲解重点放在对定机构、控制机构、抬起机构和锁紧机构的设计等方面。

从设计的一般顺序和工艺设计的实际需要出发,教师可以将分度对定机构和控制机构的设计合并为一体讲解,将抬起及锁紧机构的设计合并为一体讲解。

其目的是培养学生对不同知识点的归类思维能力。

3.分度装置的应用设计者最重要是能将设计意图赋予实际应用,学生在设计知识的学习过程中主要是学会“为什么样的零件而设计,为什么样的工作场景设计”的思维方式。

柴油机曲轴连杆轴颈滚切铣床总体和夹具设计

柴油机曲轴连杆轴颈滚切铣床总体和夹具设计毕业设计任务书课题:柴油机曲轴连杆轴颈滚切铣床总体和夹具设计专业机械设计制造及其自动化学生姓名班级学号指导教师专业系主任发放日期协助完成各种机械类课程设计、毕业设计等。

有需求请联系本人,价格优惠,有意向E-mail 或者QQ留言,晚上6点准时答复。

QQ:1084949428 E-mail:1084949428@ 一、设计内容设计一台可加工曲轴中两连杆轴颈的滚切组合机床,具体进行总体设计和夹具设计。

主要内容有:1.总体设计1)制定工艺方案,确定机床配置型式及结构方案。

2)三图一卡设计,包括:(a)被加工零件工序图,(b) 加工示意图,(c) 机床联系尺寸图,(d) 生产率计算卡,(e) 有关设计计算、校核。

2.夹具设计(a) 夹具总装图,(b) 夹具体零件图,(c) 其它零件图,(d) 有关计算、校核等。

二、设计依据1.课题来源:江苏恒力组合机床有限公司2.产品名称:495B-05004A 3.被加工零件:曲轴4.工件材料:QT800-2 硬度HB240-300 5.加工内容:滚切两连杆轴颈φ62,两端圆角,保证轴向尺寸、、和。

6. 生产纲领:大批大量。

7. 批量:本机床设计、制造一台。

三、设计要求1.机床应能满足加工要求,保证加工精度;2.机床应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;3.机床尽量能用通用件以便降低制造成本;4.机床各动力部件用电液控制。

5.设计图样总量:折合成A0幅面在3张以上;工具要求:应用计算机软件绘图,要应有三维软件设计的零件。

过程要求:装配图需提供手工草图。

6.毕业设计说明书见相关要求7.查阅文献资料10篇以上,并有不少于3000汉字的外文资料翻译;8.到相关单位进行毕业实习,撰写不少于3000字实习报告;9.撰写开题报告四、毕业设计物化成果的具体内容及要求1、毕业设计说明书要求:按教务处毕业设计格式规范统一编排、打印,字数不少于2万字。

曲轴连杆劲磨床分度装置改进

[3[技术前沿曲轴僅軒颈磨痛㊀農荼置改讲■文/中国中车资阳机车有限公朱万奇用于曲轴连杆颈磨削时分度的原分度联接装 置如图1所示,一端套在曲轴工艺颈上,靠3颗压紧螺栓与曲轴联接,一端联接在机床分度盘上。

分度操作时先松开曲轴,然后将分度盘定位插销 拔出,用棘轮扳手旋转分度装置,如图2所示, 曲轴会随着分度盘一起旋转,至所需角度,插上分度盘定位插销、压紧曲轴,即完成曲轴分度。

该分度装置在使用中主要存在以下问题”(1) 分度不准确。

其原因为:①3颗压紧螺栓只能压紧2颗,第3颖在下方没有空间,分度 时靠该联接装置给曲轴传递动力使曲轴转动,这 样在分度过程中曲轴与联接装置产生微量位移,导致磨削出的连杆颈角度出现误差"②手动分度 对操作者的经验、力度要求高,一支曲轴由两个不同的操作人员或同一个操作人员分度加工后, 会出现连杆颈角度误差。

(2) 分度方向局限。

该装置只能完成30°的 整数倍角度的分度,5拐、7拐、9拐曲轴无法分度。

(3) 操作空间小、操作困难。

(4) 分度效率低。

1 •改进方案为了解决原分度装置分度不准、操作性差和 分度效率低的问题,设计了一套简单高效的分度 装置该装置由装在曲轴上的多面体分度盘、装在机床上的基准面和百分表找正装置构成,分度 时旋转曲轴,用百分表监控分度面与基准面,直 到分度盘上的分度面与机床上的基准面方向一致即可。

(1)多面体分度盘及安装。

多面体分度盘的面数可根据加工曲轴连杆颈的空间分布方向确 定,如磨削加工连杆颈空间分布3个方向的3拐 或6拐曲轴,使用图3所示的多面体分度盘”3个分度面均布于圆周上,相互的角度偏差 可按需要进行设计,制作完成后进行计量,精磨分度盘角度误差可控制在(120° ±1')内;4个压紧螺栓孔均布在与安装定位孔同心的ehOmm 圆上,为了便于安装,制作成长孔,与曲轴端面 已有的工艺孔联接,无需重新制作工艺孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲轴连杆颈磨床液压自动分度装置设计

精密制造与自动化 2011年第 3 期曲轴连杆颈磨床液压自动分度装置设计周琴张永建

(上海机床厂有限公司上海 200093)摘要根据曲轴工作的特点 ,讨论了提高曲轴连杆颈的表面磨削质量和尺寸精度的措施,提出了曲轴连杆颈精度的好坏会直接影响汽车发动机的质量和使用寿命 ,分析了曲轴连杆颈磨床液压自动分度装置的设计方

案 ,针对曲轴表面质量和尺寸精度的要求 ,介绍了一种曲轴磨床自动液压分度装置的结构设计 ,适用于各种规

格曲轴尤其是较大规格曲轴的加工 ,可以提高曲轴加工的相位精度 ,提高分度装置的稳定性以及加工效率 ,并且优化了设计方案 .

关键词数控曲轴磨床头架左卡盘分度装置曲轴是发动机的动力输出部分 ,是发动机的关键零件之一 ,在做功冲程中将油液燃烧推动的活塞直线运动转变成旋转运动 ,以扭矩形式输出动力,并带动气缸完成进气 ,压缩 ,排气冲程中的运动 .在发动机的装配中 ,曲轴通过连杆与活塞连接,曲轴连杆颈与连杆轴孔以滑动摩擦运动副的形式连接 .其精度的好坏直接影响汽车发动机的质量和使用寿命 ,为了降低磨损提高使用寿命 ,连杆颈表面都要经过硬化处理 .而一根曲轴通常有多段曲拐 ,各曲拐间要求有精确的相对位置 ,以得到良好的发动机性能 .根据上述曲轴工作特点 ,要求连杆颈具有较高的表面质量和尺寸精度 .而磨削加工是

曲轴生产的做后一道加工工序 ,最终决定了生产出来的曲轴质量 .但是曲轴为形状复杂的细长轴 ,曲轴连杆颈与主轴不同心 ,如图 1 所示.为解决曲轴相位加工问题现设计曲轴相位液压分度装置 . 』—

一厂]__r_]r]r_ 圳 r]

JJ一 1J 引计口士甜一 {JJ9 一 u 目

1

图 1 曲轴颈布置图

1设计内容设计本装置目的在于提供一种加工精度及稳定性高 ,操作简易的液压自动分度装置 ,相对于机械分度装置来说 ,本装置安装方便 ,分度精度高 ,稳定性强.同时操作简易 ,维护简单,成本低廉.

2设计方案曲轴相位液压分度装置由分度装置和发讯装置组成 ,分度装置装于头架右端 ,发讯装置装于头架尾端,两种装置由一细长轴连接 ,如图 2所示.其动作顺序为分度装置带动工件旋转同时通过连接轴带动发讯装置 ,发讯装置将收集到的信号反馈给控制系统 ,再由控制系统控制分度装置动作 .

图 2 曲轴相位液压分度装置

3实施方案分度装置装在左卡盘上与左卡盘一起做旋转运动并可调整其安装位置以满足被加工工件不同偏心距要求 ,其结构包括体壳 ,轴,液压旋转油缸 ,蜗杆 , 蜗轮,滚动轴承,拨盘,拨杆,棘轮和棘爪,如图 3 所示.分度装置体壳与左卡盘安装结合面需采用密封圈密封以防止漏油 .液压旋转油缸与蜗杆直接连接,螺杆通过角推力轴承安装在体壳上以承担工作时轴向推力 ,蜗轮通过键与轴连接 ,通过蜗轮蜗杆精密制造与自动化 2011年第 3 期副的减速增加扭矩以确保分度的稳定性 ,蜗轮蜗杆采用油脂润滑以提高其适用寿命 .轴通过轴承安装在体壳上以确保其转动灵活 ,轴的左端通过圆柱销与偏心联轴器相连接将其旋转运动传递给连接轴.棘轮与轴接触面采用 1:5 锥面连接以消除轴和棘轮之间的间隙 ,提高分度精度 ,方便拆换棘轮.拨杆安装在拨盘上并可以上下调节安装位置,拨盘安装在盖板上并可以通过调节上面的紧定螺钉来调节其安装位置 .棘爪安装在体壳上 ,在安装调试时可通过调节紧定螺钉来确保定位精度 . 液压旋转油缸蜗杆轴体壳偏心联轴器蜗轮轴承拨盘拨杆棘爪棘轮图 3 分度装置发讯装置装在头架左侧后罩体壳上 .其结构由无触点开关 ,盖板,罩壳 ,发讯盘和发讯块 ,如图 4 所示.罩壳固定在头架后罩体壳上 ,盖板安装在罩壳上并根据不同的工件相位要求加工不同的无触点开关 .发讯盘安装在发讯轴上与发讯轴一起转动,发讯盘装上加工圆型燕尾槽并在燕尾槽上安装发讯块 ,根据不同工件相位要求调节发讯块安装位置 . 图 4 发讯装置此前,数控曲轴连杆颈磨床分度由头架体壳尾部的伺服电机通过一根细长轴穿过主轴 ,再把动力传递到体壳前部的分度装置实现分度 .此结构存在着由于细长轴的扭曲变形而引起的机械误差无法克服 ,现在采用前端液压马达驱动 ,分度盘反靠实现机械定位 ,完全

克服了上述缺点 ,提高了机床的分度精

度 .机床动作由数控系统控制 ,其分度动作原理过程如图 5 所示 .

图 5 分度动作过程

4结语此液压分度机构在数控曲轴磨床上得到应用 ,有效地解决了曲轴分度难定位的问题 ,提高了曲轴加工的相位精度 .加工效率高 ,稳定性好 ,适合用于大批量生产 .。