等螺旋角圆锥立铣刀制造新工艺

螺纹铣刀的铣螺纹加工详解

螺纹铣刀的铣螺纹加工详解编辑:洛希尔螺纹刀具随着时代的进步,数控行业在我国大中型机械加工业用得越来越广泛,一些大型零件的螺纹加工,传统的螺纹车削和丝锥、板牙已无法满足生产的需要。

而在数控铣床或加工中心得到广泛应用的今天,采用三轴联动机床进行螺纹加工,改变了螺纹的加工工艺方法,取得了良好的效果。

一、内孔1.加工范围孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。

而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z轴方向移动一个下刀高度。

3.螺纹铣刀的选择选择16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调用该螺旋线子程序,完成整个孔的铣削加工。

该方法加工孔不受铣刀规格等因素影响,所以在数控铣床和加工中心上应用比较理想。

5.应用实例及程序编写如图1所示的零件图中,要加工螺纹M36×的底孔通孔。

首先,计算螺纹M36×的底孔直径为:公称直径×P(螺距)=×=。

确认该零件的加工毛坯为80mm ×80mm×30mm的45钢,选定刀具为16mm三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

圆弧导入点为A(图2),在0A段建立刀补,圆弧导出点为B,在0B 段取消刀补。

参考程序编写如下(本文涉及到的参考程序均在FANUC系统中验证使用)。

主程序如下。

%(程序开始符)O0001;(主程序名)T1;(刀具为16mm的立铣刀)G80G40G69 ;(取消固定循环、刀具半径补偿和旋转指令) G90G54G00X0Y0M03S3000;(程序初始化)H01;(1 号刀具长度补偿);(快速移动点定位)G01Z0F50;(工进到),在0A 段建立刀补);(圆弧导入R10)M98P100L16;(调用子程序O100,调用次数16 次)光整轮廓一周)G40G01X0Y0;(取消刀补);(退出)M05;(主轴停止)M30;(程序结束并返回程序头)%(程序结束符)子程序如下。

锥形球头立铣刀刀刃曲线的光滑过渡1

和S0ng等人将切削加工稳定性考虑在内进行刀刃 曲线设计[4-9],发现变导程刀刃曲线铣刀在铣削加工 中对提高加工稳定性和减小振动方面有很大影响; 张辉等人建立了等螺旋角铣刀的切削刃通用模 型[103;夏广岚等人建立了任意母线形回转铣刀等螺 旋角刀刃曲线的通用数学模型口妇;Tsai等人建立了 圆柱形球头铣刀球头端和圆柱面上等螺旋角刀刃曲 线的光滑连接曲线,并通过刀具回转面上螺旋线分 析方法提出了一种复合型刀刃曲线设计方法[123; Psang和Ming建立了基于磨削参数的球头铣刀几 何模型的数学表达式[133;Chen等人建立了凹圆弧 球头立铣刀分别与经线和轴线夹角为定角的刃口曲 线的数学模型[14-151;Wu等人根据不同螺旋角的定 义分别建立了回转立铣刀的刃口曲线模型[1阳;刘井 玉等人建立了普通螺旋线的统一数学模型[1 7|.目 前,对刀刃曲线的研究广泛且较深入。文献大多是单

刃凸线的参数方程和复合型刀刃蒈线的光滑过渡条件方程合理可行.

关键词:锥形球头立铣刀;螺旋线f刀刃曲线设计;复合型刀刃

中图分类号:TG714 文献标识码:A

Smooth transient of edge

QIAO Xiao-feng,PANG

curves

of conical bail-end milling cutter

{y=--≯sin[一锣]

fz=(L—z)tan凤

k:z

。

。

z=IDcos妒

Y=psin妒

(9)

(15)

由于斜刃上任意一点的螺旋角J9在绝对值上总 等于偏转角妒的余角[枷,平面刀刃曲线上除刀尖点 f之外任意一点M处的螺旋角为 sin卢=(L—z)tan展/p 2.1.2等螺旋角刀刃曲线数学表达

数控铣加工中螺旋铣削的运用

数控铣加工中螺旋铣削的运用数控铣加工是一种利用数控铣床进行加工的工艺,它通过程序控制铣刀在工件上进行切削,可以完成各种复杂的零件加工。

螺旋铣削作为数控铣加工中常用的一种切削方式,具有高效、精度高、表面质量好等优点,在实际加工中得到了广泛的应用。

本文将重点介绍数控铣加工中螺旋铣削的运用,并探讨其加工特点、工艺要点以及应用范围,以期为相关行业提供参考和借鉴。

一、螺旋铣削的概念及特点螺旋铣削是一种刀具在轴向上进行螺旋进给的切削方式,它可以有效地提高切削效率和加工精度。

相比于传统的径向铣削,螺旋铣削具有以下显著特点:1. 切削力均匀:螺旋铣削时,刀具在轴向和径向上均匀分布切削力,可以减小工件和刀具的振动,提高加工质量。

2. 加工效率高:螺旋铣削采用螺旋进给方式,可以使刀具的切削速度得到充分利用,提高了切削效率。

3. 表面质量好:螺旋铣削时,切屑排除顺畅,有利于散热,减少切削温度,提高了工件表面的光洁度和精度。

4. 刀具寿命长:螺旋铣削时,刀具切削时所受到的冲击力小,可以延长刀具的使用寿命。

二、数控铣加工中螺旋铣削的工艺要点1. 刀具选择:螺旋铣削需要选择适合的刀具,常用的有螺旋铣刀、螺旋铣刀头等,切削角度一般为30°~45°,其次要注重刀具的刚性和耐磨性。

2. 切削参数:螺旋铣削的切削参数包括切削速度、进给速度和切削深度,这些参数要根据工件材料、形状和精度要求来确定,一般来说,切削速度宜选取较高的数值,进给速度宜选取适当的数值,切削深度宜选取较小的数值。

3. 刀具路径规划:螺旋铣削的刀具路径一般为螺旋线状,需要根据工件的形状、尺寸和加工要求进行合理规划,以保证切削效果和加工质量。

4. 冷却润滑:螺旋铣削时,要保证刀具和工件的冷却润滑,以降低切削温度,延长刀具寿命,改善加工质量。

三、数控铣加工中螺旋铣削的应用范围1. 复杂曲面的精密加工:螺旋铣削能够有效地处理复杂曲面的加工,如模具、汽车零部件等。

螺纹铣刀加工-螺纹数控铣削加工及其编程

摘要:润滑油标准系统-造纸机相关3项轻工业行业标准通过送审稿审查托盘工件机器人-牧野制作所开发卧式MC(加工中心)自动化系统柴油机石油公司-石油济柴将涉足环保动力领域天然气流量计流量-天然气流量计量技术对比条目疏水项目-几类泵阀将会被我国禁止使用沈阳机床公司-沈阳机床成功并购德国希斯的思考原油上海石化-上海石化800万吨/年真空原油蒸馏单位投产秦川磨床机床-秦川齿轮磨床国内市场占有率高达70%衡阳纺机质量-衡阳纺机通过质量管理体系审核原油山口阿拉-我国首例自动取样系统检验测试工作取得成功0 引言传统的螺纹加工方法主要是::外螺纹采用螺纹车刀车削,工作时需多次走刀才能切出螺纹轮廓,生产效率低;内螺纹采用丝锥攻丝,工作时必须先把螺纹底孔加工好,然后换刀进行加工,辅助时间长。

随着数控技术的发展,数控铣削螺纹的加工方式逐渐地取代了传统的螺纹加螺纹,铣刀,加工,工件,螺距,圆弧,轴线,示意图,丝锥,底孔,0 引言传统的螺纹加工方法主要是::外螺纹采用螺纹车刀车削,工作时需多次走刀才能切出螺纹轮廓,生产效率低;内螺纹采用丝锥攻丝,工作时必须先把螺纹底孔加工好,然后换刀进行加工,辅助时间长。

随着数控技术的发展,数控铣削螺纹的加工方式逐渐地取代了传统的螺纹加工方法。

与传统的螺纹加工方法相比,螺纹铣削加工的效率和加工精度都有所提高。

特别是对于一些有特殊结构要求的螺纹,如没有过渡扣或退刀槽结构的螺纹,采用螺纹铣削的方法更表现出它的优势。

因此,对于大批量生产的螺纹,数控铣削螺纹是一种有较大推广价值的新工艺。

1 螺纹铣刀及其工艺特点加工螺纹的铣刀类型有多种,各种螺纹铣刀的加工工艺特点也不同。

1. 盘形螺纹铣刀主要用于铣削螺距较大、长度较长的螺纹,如单头或双头梯形螺纹和蜗杆等。

1.(a) (b)图1 盘形螺纹铣刀及其工作示意图图2 梳形螺纹铣刀及其工作示意图(a)(b)图3 螺纹钻铣刀及其螺纹铣削加工示意图图4 螺纹铣刀轨迹1. 梳形螺纹铣刀梳形螺纹铣刀可以看作是若干个盘形螺纹铣刀的组合,如图2所示。

等倾角螺旋槽的片铣刀铣削加工技术

a )

很 难 求 得 精 确 解 。 本 文 介 绍 的 在 A tC 内 嵌 的 uoAD V A开 发 环 境 下 编 制 的计 算 程 序 , 有 效 实 现 非 圆 B 可

曲线 等 误 差 直 线 逼 近 法 的 节 点 计 算 , 具 有 可 移 植 并

1 辞方 程结 束

误差值 的设置 可通过“ 量设置 ” 完成 。 变 来

性 , 方 便 地 用 于 其 它 非 圆 曲线 的节 点 计 算 , 可 形 可 也

象 地 模 拟 刀具 轨 迹 线 与 实 际 加 工 曲线 的 差 别 , 此 因

5 其 它 非 圆 曲线 的等 误 差 直 线逼 近

对 于 其 它 非 圆 曲 线 刀 尖 轨 迹 的 等 误 差 直 线 逼

k n ft pc lw r p e e. i d o y ia o k i c

Kewod : xdo , C C I lI y rsl o r o e m N li I ll i g

1 引 言

在 国 内外 关 于 螺 旋 槽 或 螺 旋 面 加 工 的 相 关 文 献 中 , 究 重 点 主 要 集 中 于 回转 刀 具 的 制 造 和 螺 旋 桨 研

收 稿 日期 :O 2年 1 2O 月

目前 我 国正 在 研 制 的新 型 液 体 火箭 发 动 机 是 原 航 天 火 箭 液 体 发 动 机 的 换 代 产 品 。 为 提 高 冷 却 性 能 , 这 种 新 型 发 动 机 燃 烧 室 的 内壁 外 表 面 上 周 向 在 分 布 着 数百 条 等 倾 角 螺 旋 槽 燃 料 冷 却 通 道 , 筋 和 其

槽 的中心线轨迹 为 等倾 角螺 旋 线 , 即在 曲线上任 意 点 处 的 切 线 与 该 点 母 线 的 切 线 方 向成 定 角 , 类 该 型 曲线 也 称 为 斜 航 线 , 图 1所 示 。 由 于 等 倾 角 螺 如

整体硬质合金螺旋木工立铣刀的设计及加工工艺

粗加丁相对精加工来说余量大 , 切削抗力 大。因此 在设 计粗加 工铣 削刀具 时应 主要考 虑刀具 的强度 、 容

屑空 间和排 屑 问题 。而设计 精加工铣 削刀具时考虑 的 重点则是加 1 后如何 获得光滑 的切 削表面质量和提 高 二 加二 效率的问题 。具体应注意以下几点 。 r

景 塞 B - B

篓 角蔗 =唇

◎ ◎

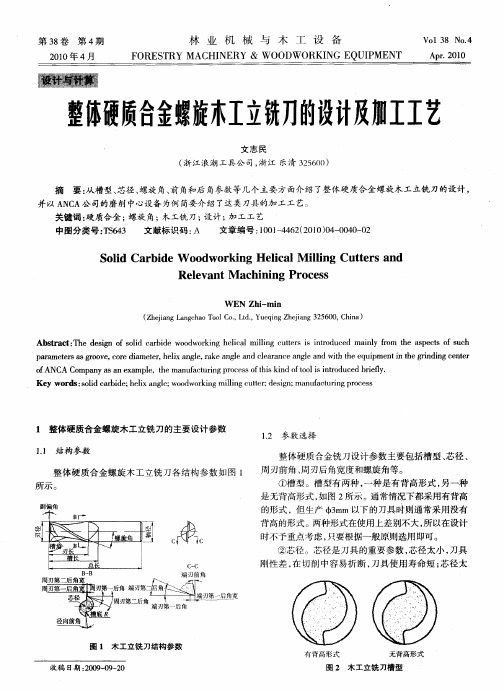

有背高形式 无背高形式

收 稿 日期 :0 9 0 — 0 20 — 9 2

图 2 木 工立 铣 刀 槽 型

第4 期

文志 民 : 整体硬质合金螺旋木工立铣 刀的设计及 加工丁艺

明等 , 柄部参数标注示例如 图 3 所示 。

1 精、 . 5 粗铣 刀 在 设 计 上 的 区别

度等影 响都非常大 ,因此 前角 的设计 是刀具设计 的重

要组成部 分之一 。木材是 属于材 质较 软和易 于切削材 料, 因此在设 计时应选择 比较大 的正前角 , 一般在 1 。 7~

2。 间选取 。 5之

①刀具的芯径直接影响刀具整体的刚性 , 在有足够

排 屑空 间 的前 提下 粗 铣 刀应 尽量 增加 刀 具芯 径 的尺

( hj n a g h o o l o Ld, u qn h j n 2 6 0 C ia Z e a gL n c a o C . t.Y e ig ei g3 5 0 , hn ) i T , Z a

Absr c : e d sg fs l abde wo d r ig h l a ln utr s ito u e an y fo te a p cs o u h t a t Th e in o oi c r i o wo kn ei lmi ig c t si nr d c d m il rm h s e t fs c d c l e

指状铣刀加工螺旋锥齿轮工艺的研究

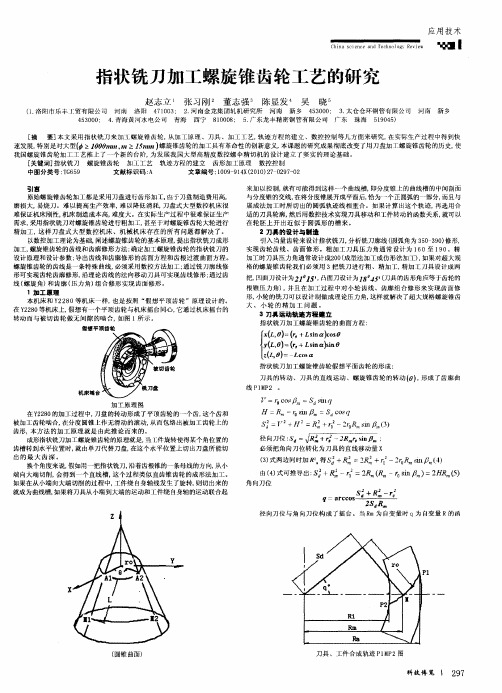

适 的刀具 轮廓 , 然后 用 数控技 术 实现 刀具移 动和 工件 转动 的函 数关系 , 可 以 就 在轮 胚 上 开 出近 似 于 圆 弧形 的 槽 来 。 2刀 具的 设计 与 制造 引入 当量齿 轮来 设计 指状铣 刀 , 析铣 刀廓 线 ( 弧角 为 3 0 30 修形 , 分 圆 5 9 ) 实现 齿轮 齿 线 、齿面 修 形 。粗 加 工 刀具 压 力角通 常设 计为 1 0至 1 0 6 。精 9 加工时 刀 具压力 角通 常设 计成2 0 成型法 加工 或仿 形法 加工) 如果对 超大 规 0( , 格的螺 旋 锥齿 轮我 们 必须 用 3把铣 刀进 行 粗 、精 加 工, 加工 刀具 设计 成两 精

来加 以控 制, 就有 可能 得到这 样 一个 曲线槽 , 即分度 锥上 的 曲线 槽 的中间 剖面 与分度锥 的交 线, 在将 分度锥展 开成 平面后 , 为 一 正圆弧 的一部分 , 恰 个 而且 与 展成 法加 工 时所 切 出的 圆弧轨 迹 线相 重合 。如 果计 算 出这个 轨 迹, 再选用 合

引言

原始 螺旋锥 齿 轮加 工都 是采用 刀盘 进行齿 形 加工, 于刀盘制 造 费用高 , 由 磨损 大, 易烧 刀 。难 以提 高生 产效 率, 以降低 消耗 , 盘式 大 型数控 机床 很 难 刀 难 保证 机床 刚性 , 机床 制造 成本 高, 难度 大 。在 实 际生产 过程 中很难 保 证生产 需求, 采用 指状 铣刀对 螺 旋锥 齿轮进 行粗 加 工, 甚至 于对螺 旋锥 齿轮 大轮进 行 精加 工 , 样刀 盘 式 大型 数 控 机床 、机械 机 床 存在 的所 有 问题 都 解 决 了。 这 以数 控加 工理 论为基 础, 阐述 螺旋 锥齿 轮 的基 本 原理, 出指状 铣刀 成形 提 加 工, 螺旋 锥齿 轮 的齿线和 齿廓 修 形方法 : 确定加 工螺 旋锥 齿轮 的指 状铣 刀的 设计原 理和 设计 参数 : 出齿 线和 齿廓 修形 的齿面 方程 和 齿根 过渡 曲面方 程 。 导 螺旋锥 齿轮 的齿 线是 一条特 殊 曲线, 须采 用数控 方法 加工 : 必 通过铣 刀廓线 修 形可实现 齿轮 齿廓 修形 , 沿理论 齿 线 的法 向移 动刀 具 可实现 齿线 修形 : 通过 齿 线 ( 旋角 ) 齿廓 ( 螺 和 压力 角) 组合 修 形 实现 齿面 修形 。

利用数控改造加工等螺旋角等前角锥球头立铣刀

we g tt e moi n e u t n o h e x s:h rz n a n etc l x s o h lig ma h n s e h to q ai ft r e a i o o io tl a d v ri a a i f t e mil c i e’ wo k n r—

tf =ID/ a T L

() 1

式 中 : 为刀具 的螺旋 角 ; L为导程 ; 为 刀具直 径 。 , J

锥 球 头 等 螺 旋 角 螺 旋 线 的 数 学 关 系 也 符 合 式

( ) 只不 过刀 具 的 直 径 D是 一 个 变 量 。 图 1为 锥 球 1,

实 现变传 动 比传动 , 其实 现方式 非 常复杂 , 而且 加工 范 围局限性 大 ; 若使 用 多轴联 动数 控机床 加 工 , 设备 购 则

Ma hnn nc l l e d Miig Cut r t q a l ge c i ig Co i l n l t h E u l a Ba - l n e wi Hei An l x

a d E u l k ge b m e ia b i ig n q a Ra e An l y Nu r l c Re ul n d

摘 要 : 据等 螺旋 角螺旋 线 的几何原 理建 立 了球面 、 根 锥面 等螺 旋角螺 旋线 的数 学模 型 , 合等 螺旋 角 、 结 等前 角 锥球 头立铣 刀 的加工原 理得 出了机床 工作 台横 向位移 、 分度 头转 角位移 和 工作 台升 降位移 三个轴

之 间联 动关 系的运 动方 程 , 以此对万 能 工作 台铣床 X 2 进 行 三轴联 动 数控 改 造 , 6W 并在 改 造后 的机 床 上完成 了该 类刀 具 的铣 加 工 , 验证 了这 种方 法 的可 行 性。 关键 词 : 螺旋 角 等 前角 锥球 头 立铣刀 数控 改造 等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2000年8月等螺旋角圆锥立铣刀制造新工艺清华大学(北京100084) 张 辉大连理工大学(116024) 姚南王旬摘 要:根据等螺旋角圆锥立铣刀刀刃的几何特点,提出一种可保证刀刃设计参数的刀具制造新工艺,分析了工艺原理、工艺调整方法和加工干涉问题。

关键词:圆锥立铣刀,等螺旋角,制造工艺,槽形,干涉New Technology of Manufacturing Conical EndMilling Cutter with Equal Helix AngleZhang Hui et alA bstract:According to the feature of the cuttin g edge of conical end milling cutters with the equal helix angle,a new manu-facturing technology to assurance its design parameters is presented.The technologic principle,process setting method and machin-ing interference are analyzed.Keywords:conical end milling cutter,equal helix angle,manufacturing technology,groove,interference 1 引言等螺旋角圆锥立铣刀虽然已在机械加工中得到广泛使用,但刀具本身的制造仍然存在以下问题[1]:①制造工艺难以保证获得符合设计要求的刃线几何参数(如等螺旋角、等前角);②齿面干涉问题未得到有效解决。

因此,有必要研究开发可保证该刀具设计要求的制造新工艺。

本文从分析等螺旋角圆锥立铣刀的刀刃几何特性入手,根据特征点成型法[2]原理提出了一种新的制造工艺,该工艺既可保证等螺旋角、等前角刀具的加工要求,又为加工时工艺参数的调整提供了理论依据。

此外,对加工等螺旋角锥形立铣刀的机床设计亦有一定指导作用。

2 等螺旋角圆锥螺旋线的特点及其投影曲线 等螺旋角圆锥螺旋线的特点是螺旋线上任意一图1 圆锥螺旋线示意图点的切线始终与母线成定角———等螺旋角(见图1)。

根据定义,可列出等螺旋角圆锥螺旋线方程为X=Rtgα(e sinαctgβ·θ-1)Y=R e sinαctgβ·θcosθZ=R e sinαctgβ·θs inθ(1)式中 R———螺旋线起始点所在圆锥截面的半径,即圆锥体小端半径α———圆锥体锥顶半角β———等螺旋角螺旋线的螺旋角θ———螺旋线上任意点相对于起始点的转角将该螺旋线投影到XZ平面上,得到投影线上各点的投影螺旋角β′为tgβ′=d Z/dθd X/dθ=cosθtgβcosα+sinθtgα(2)若已知右旋锥形立铣刀R=7.5mm,α=15°,β=40°,γn=20°,根据式(2),可得到螺旋线的投影螺旋角变化曲线(见图2)及投影图(见图3)。

图2 螺旋线投影螺旋角的变化曲线152000年第34卷№12图3 螺旋线的投影图3 等螺旋角圆锥立铣刀制造新工艺3.1 按特征点成型法确定工艺原理特征点成型法的实质是以获得具有正确几何形状及参数要求的刀刃曲线为求解目的。

首先在工件刃线上起始被加工点处按照刃线几何角度要求确定刀具的搬角;然后在刀具上非切削面对整条刃线不发生干涉的前提下,控制刀具始终沿着刃线方程要求的正确几何形状运动,完成刀刃曲线的加工。

加工等螺旋角圆锥立铣刀时一般采用单角铣刀或砂轮。

切削时,用大端面加工前刀面,后锥面加工齿背面,其成形过程与成形铣刀铣制螺旋沟槽一样都属于无瞬心包络法。

根据文献[1]的分析可知,加工等螺旋角锥形立铣刀前刀面时,铣刀包络面上的接触线是变化的,找不出与前刀面共轭的线接触回转体,所以无法用成形刀具加工出符合等螺旋角、等前角要求的刀刃和前刀面。

为解决这一问题,可引入特征点成型法原理,选定具有一定参数要求的刀刃作为基准曲线来研究刃线及前刀面的加工。

用单角铣刀加工等螺旋角锥形立铣刀的过程遵循共轭原理,两曲面在接触点处相切接触,即两曲面在接触点处有公切面。

由于锥形立铣刀前刀面刀刃参数已经给出,因而很容易确定前刀面在刃线上各点的切面位置。

在此情况下,将铣刀的加工面在起始加工点处的切面直接调整到与刃线上起始被加工点处的切面重合的位置,并通过控制刀具的运动使两切面始终重合,即可得到具有正确几何参数的刃线。

此时,前刀面是圆锥螺旋面的近似曲面。

3.2 单角铣刀的工艺调整用单角铣刀加工等螺旋角锥形立铣刀时,通常是先根据经验初选工艺参数,经反复试切、调整后得到满意的槽形,然后才正式加工。

根据特征点成型法的原理,单角铣刀加工的工艺调整过程如下:根据图4所示的工艺系统图,选取单角铣刀大端外圆上的任意一点S 作为加工点,首先令单角铣刀绕Z u 轴逆转一螺旋角,将单角铣刀加工面在加工点处的切面调整到与刃线的某一切面重合,则该切面与过水平母线的轴截面之夹角为螺旋角;再令单角铣刀绕X u 轴逆转规定的法向前角γn ,使切面与前刀面在刃线上被加工点处的切面重合,即铣刀轴线与前刀面在此点的法矢平行;移动加工点,使之与被加工点重合,即完成了工艺调整。

经过上述调整,可以保证在起始加工点处得到正确的刃线。

只要在运动中始终保持这一加工状态,即可保证整条刃线上的参数要求,避免了过去既繁琐又不稳定的工艺调整过程。

图4 工艺系统图3.3 铣刀上S 点的运动方程建立如图4所示的固定坐标系O c -X c Y c Z c 、工件坐标系O a -X a Y a Z a 和刀具坐标系O u -X u Y u Z u 。

为了简化运动过程,将锥形工件母线扳平,且与X c 轴重合,使被加工点始终位于水平母线上,螺旋线的起始点位于Z a 轴的负方向上。

根据螺旋角的定义可知,如果在加工过程中始终保持水平母线上的公切面方向一致,即可得到正确的刃线。

为此,根据式(1)确定刀具上S 点的运动方程式为X c =R sin α(e sin αctg β·θ-1)(3)S 点按式(3)方式作直线运动,同时令工件以θ角联动回转,即可加工出具有正确几何参数的刀刃。

不难发现,刀具上S 点的位置会影响槽深,因此在加工过程中,若加工点在公切面内移动,可得到变深的槽形,而刀刃曲线及前刀面参数保持不变。

3.4 加工干涉分析由图3可知,螺旋线投影曲线上每点的投影螺旋角是变化的,且角度峰值偏离水平母线位置。

分析16工具技术实际加工情况可知:在已加工面处,由于刃线投影螺旋角随着加工走向逐渐增大,所以单角铣刀与已加工刃线不会发生干涉;此外,由于加工点位于与工件接触的最外端,因而与未加工面也不会发生干涉。

所以,采用本文提出的工艺方法可以得到满足预期参数要求的槽形。

为了减少加工接触面积,可将单角铣刀大端面修成内锥形。

4 加工铣刀用数控机床的功能要求根据本文提出的工艺方法,用于加工等螺旋角锥形立铣刀的数控机床除必须具有两轴联动(即一个直线轴和一个回转轴联动)功能外,还应具备三个电控或手动角度调整轴,以满足工艺角度调整要求。

5 结语本文提出的等螺旋角锥形立铣刀加工新工艺不仅可满足等螺旋角锥形立铣刀的刀刃设计要求,还为此类刀具加工时的参数调整和机床选择提供了科学的理论依据。

参考文献1 吴序堂.圆锥螺旋面加工原理及其在分析螺旋槽锥形立铣刀参数时的应用.西安交通大学科技报告,19832 张 辉,姚南王旬等.数控刃磨等螺旋角刀具的特征点磨削法.第七届全国生产工程学术年会暨现代制造技术青年学术研讨会,1995编辑:胡红兵收稿日期:2000年9月加工铝合金工件大锥面专用数控成形刀具宁波高等专科学校(315010) 陈俊龙摘 要:设计和研制了用于加工铝合金工件大锥面的专用数控成形刀具,通过切削试验,确定了适当的切削速度和进给量。

关键词:数控刀具,铝合金,大锥面,切削速度,进给量S pecial NC Forming Cutter Used for MachiningBig Tapered Surface of Aluminum Alloy PartsChen JunlongA bstract:The special NC forming cutter used for machining the big tapered surface of aluminum alloy parts is designed andmanufactured.Through cutting tests,the suitable cutting speed and feed are determined.Keywords:NC cutter,aluminu m alloy,big tapered surface,cutting speed,feed 1 齿轮室大锥面的切削加工齿轮室是铝合金板类零件,材料为压铸铝Y112,在两大面上分布有多种直径的孔(如2-10+0.026+0.005mm、2- 10-0.025-0.04mm、 36+0.025 0mm等),还有一些特殊的台阶孔和大锥面。

图1所示的140°大锥面是锥面叶片泵的型腔面,该型腔面对锥度精度和表面粗糙度要求较高。

在立式加工中心上加工该型腔面的关键是采用适当的切削方式和切削刀具。

图1 齿轮室大锥面图由于锥面面积较大,压铸件表面又不平整,因此加工中常发生以下问题:①切削过程中发生啸叫和振动,导致表面质量达不到要求;②刀具耐用度低,一般只能加工20~30件工件;③退刀时易在已加工锥面上留下刀刃的直线痕迹。

2 专用数控成形刀具的设计将YG6硬质合金刀片焊接在刀头体上,再将刀头体安装在刀座和刀杆上制成专用数控成形刀具。

该刀具可利用专用刀杆在工具磨床上进行磨削,因而制作和修磨较方便。

我们分别制作了单刃、双刃和三刃的专用成形刀具,并进行了较长时间的试验及比较。

表1为三种结构型式刀具的切削试验结果(切削条件:主轴转速500r/min,进给量5mm/min)。

为便于计算和测试,刀具耐用度以加工工件数表示。

为便于比较,三种刀具的前角均磨成35°,后角均为10°。

172000年第34卷№12。