模流分析检查清单

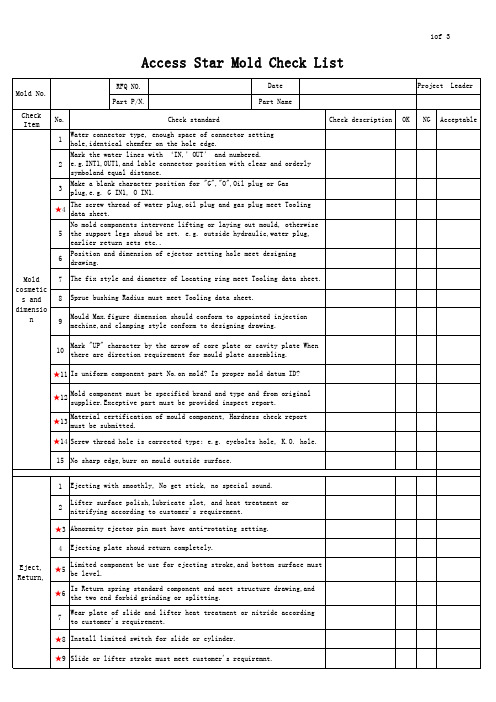

模具验收检查清单

2. Finish item examining and submitted report before trial mould or in the manufacturing for "★" item.

3. Each item must be checked one by one before mold delivery. The mould will be unqualified If there are any item which isn't approved by customer.

earlier return sets etc..

6

Position and dimension of ejector setting hole meet designing drawing.

Check description

Project Leader OK NG Acceptable

Mold cosmetic

★5 Hot Runner wire connection is same with wiring diagram.

6 Bundle hot runner system wire, and cover it in plate.

★7 Remark each socket type in order to distinguish same type socket.

13 Runner stripper plate run well with enough stroke.

★14

Need to report.

measure

dimension

of

mold

part

and

submitted

proe模流分析及查看分析结果

模流分析及查看分析结果一、进入界面

先打开要进行分析的注塑件(或者组件),进入模具顾问程序“plasticadvisor”,选择需要分析的注塑件(如果打开的就是单个零件,可以直接点确定)进入分析界面

二、设置开模方向

右下角坐标系中Z轴为系统分析默认开模方向,该方向与注塑件实际开模方向需一致,不一致的话需要更改方向,上一步骤中的Z轴与很显然不是开模方向,顾需要旋转更改。

选择“Rotate”

然后点击零件,回出现一个框框:

输入旋转角度完成调整

三、分析模型,找出浇口最佳位置

单击分析向导

选择浇口位置

选择材料

然后选择下一步后完成,系统开始分析

点击关闭“close”,分析结果中蓝色部分是最佳浇口位置,红色为最差;

单击按钮

然后点击注塑件中蓝色位置,弹出对话框,选择是

弹出文件保存位置,系统回到注塑窗口

四、分析注塑结果

单击注塑向导

选择模流分析

注入材料

然后接受默认的材料,选择下一步,完成,系统开始分析。

分析结果如上,如果为绿灯就是没问题,黄则可能有问题,红色则表示一定有问题五、查看分析结果

从选择框里选择需要查看的项目

plasticflew塑流图

filltime填充时间

injectionpressure注射压力

flowfronttemp波前温度

pressuredrop压降图

qualityprediction产品质量图

glassmodel熔接纹

查看可以使用自动,也可以选择手动拖动,

其中熔接纹的查看方法与其他的不一样,选择后需要点击右侧的命令:。

模具检查表(新型)(XLS)

模具检查表(新型)

最终检查日: 检查员: 模具番号: 模具品名: 厂家验收 顾客验收 设计担当

分 类

嵌和有无问题 有无防转销 是否打字码 (考虑保养) 是否有火(HRC58~60确认品质)

检 查 项 目 (径 杆 顶管冷却有无问题 顶管高度有无问题 时间差顶杆动作有无问题 (动作量) 孔内径是否用铰刀加工 是否使用了特殊型号(扁形 极细 阶梯 其他) 有无干涉 (径. 间距) 回 导柱是否使用沾火料 程 杆 回程杆的碰面是否良好 回程杆的头部是否倒角 推板上是否有冷却 厚度是否够. 是否会弯 推 分型面是否设计缓冲块或勒聚胺脂块 板 回位弹簧和导柱的位置设计有无问题(因弯曲而动作不良) 在表面按回位弹簧时要在背面把螺丝 角落的镶块要注意斜度的设定和推杆孔的间隙 顶 环式镶块要却认是否有冷却 出 环式镶块的有配管型. 动作时要确认是否有干涉 镶 块 环式镶块顶出时是否会因重量发生平衡不良(支点确认) 动作部位是否使用了无油导套和轴承 顶板和芯子和顶杆导柱位置有无错位 设定的行程能否顺畅动作 是否使用了中荷重的弹簧 早回位弹簧是否能顺畅回位(0面) 100T以上的自动落下无问题否 150T以上自动取出无问题否 有无顶杆回位确认限位(防止滑块和顶杆相互干涉) 有无强制回位的装置(防止滑块和顶杆相互干涉) 顶出有无白化 是否多肉 有无拉着 (顶杆. 导柱) 顶杆眼加工间距是否良好(有无紧) 离型的行程有无问题 动作时使用油缸的时候.构造和轴承是否无问题 是否使用特殊构造(轴承.2段顶出.斜向凸轮) 固定板上是否安装了顶杆孔用的垫片 出荷前顶杆是否清扫好(润滑油.研磨膏) 是否确认了备品的种类荷数量

排气导套是否有台肩或横向顶丝固定侧是否有保护锁块pl面上有突形吊物是否平衡各顶板的螺丝孔处理基准面是否有标记螺丝有无弯曲和龟裂确认部品350t的时候要使其能采取一点吊爱丽思的特别式样吊的平衡是否好挂上钢丝绳时有无干涉物对突出物品的保护是否到位固定板和对各个板上的水嘴的保护热流道模具在换色时型板是否能分离确认为防止各型板丢失是否进行了丝锥处理支脚4的粗细平衡性螺丝是否够深根据模具的重量选择的型号是否合适是否安全周围有无干涉物装卸有无问题有有有ok是否有标牌模具尺寸

注塑模具检查单精华(内部使用)

"﹐或在:__________之內填上有關資料﹒

此表格在苐一次試模前填寫,如有不合格便需修正模具后重新批核至所有檢查項目完善為止.

QR-T-019C

模具上實際情況 有□ 有□ 否□ 沒有□ 沒有□ 沒有□ 沒有□ 沒有□ 否□ 否□ 否□ 否□ 沒有□ 否□ 否□ 否□ 否□ 否□ 否□ 否□ 否□ 否□ 否□ 否□ 否□ 不適用□ 合格□ 不合格□ 合格□ 不合格□ 數量: _______支 數量: _______支 不適用□

備註:

合格

不合格

最終批核

日期 : 不合格□ 批核: 批核

條件接受□ 批核:

條件接受□

模號:____________

序號 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42

批核

(第_________次檢查) 填表日期: 是□ 是□ 是□ 是□ 是□ 否□ 否□ 否□ 否□ 否□ 不適用□ 不適用□ 不適用□பைடு நூலகம்不適用□ 不適用□

批核

78 79 80 81 82 83 84 備注: 備注: 備注: 備注: 備注:

热流道接法必须注明标示或贴在模具上 行位定位用PROGRESSIVE标准,不可以只用弹簧复位 气缸必须用感应器压力限位开关 模穴号可以不用做标记,但所有的镶件必须控制在 公差之内且可以互换 用Hasco标准扣机 所有模具要求全自动生产 所有的导柱和导套都选 用无油脂类

日期 : 不合格□ 合格□ 檢查人員: 備註 : 批核

(第_________次檢查) 填表日期: 模具上實際情況 直徑Φ:_______ 是□ 否□ R:_____ Φ:_____ 高於/低於模面:_______ mm 有□ 沒有□ 有□ 沒有□ 不適用□ 是□ 否□ 厚度:_________mm 彈弓□回頂針安全設置□ 其它□:_______ 不適用□ 不漏水□ 漏水 □ 不適用□ 是□ 否□ 不適用□ 有□ 沒有□ 公制□ 英制□ 美制□ 正确□ 不正確□ 不適用□ 有□ 沒有□ 順暢□ 不順暢□ 不適用□ 順暢□ 不順暢□ 不適用□ 順暢□ 不順暢□ 不適用□ 順暢□ 不順暢□ 不適用□ 發熱□ 不發熱□ 不適用□ 有□ 沒有□ 有□ 沒有□ 合格□ 不合格□ 不適用□ 公制□ 英制□ 美制□ 有□ 沒有□ 不適用□ 有□ 沒有□ 有□ 沒有□ 有□ 沒有□ 有效長度:__________ mm 大同□ DME□ 其它:________ 有□ 否□ 不適用□ 沒有□ 有□ 有□ 沒有□ 有□ 沒有□ 沒有□ 有□ 可以接受□ 不可接受□ 沒有□ 有□ 可以接受□ 不可接受□ 是□ 否□ 是□ 否□ 有□ 可以接受□ 不可接受□ 沒有□ 沒有□ 有□ 沒有□ 有□ 避空Φ:_______mm 是□ 否□ 不適用□ 有□ 沒有□ 合格 不合格

内饰模流分析及模具审核TKO清单

解决方 案: 解决方案

解决方 案:

解决方 案解:决方 案:

分型线:

浇口类型:

皮纹拔模角度:

圆角评审:

高风险问题及改进建议:

(例如:壁厚突变,非常规设计,模具强度)

零件照片

皮纹类型:

油漆供应商:

油漆规格:

清漆品牌:

涂/镀层厚度:

电镀供应商:

模流分析结果及改进方案(附Moldflow Checklist)

零件Cycle Time:

(注塑时间+保压时间+冷却时间+其他)

锁模力(选用设备) 困气&熔接痕

缩印: 前锋温度: 剪切速率: 冷却水路: 动/定模温度分布: 翘曲分析: 模具设计审核

内饰模流分析及模具审核TKO清单

审核日期:

版本号:

零件名称:

零件号:

数模版本号:

模具启动日期:

T0日期:

PPAP日期:

模具基本信息

模具照片

模具类型: 产品及模具尺寸:

型腔数量: 滑块/斜顶数量:

材料收缩率: 模具供应商: 模具材料: 型芯材料及尺寸: 型腔材料及尺寸: 模具外形尺寸:

其他钢材: 钢材代理商: 附主要外购件清单(油缸,水接头,模架) 外观要求

实用模具设计检单清单

第 1 页,共 4 页

39 定位圈尺寸 40 注塑射咀深入距离 41 唧咀球头为多少 42 顶棍数量 43 顶棍螺牙大小 44 流道及填充是否平衡 45 冷料井的要求(Z字形,倒锥等,深度) 46 10度倒扣的流道拉料杆 47 流道切面形状和尺寸大小符合标准 48 热流道订购时间 49 行位和压条的钢料型号和硬度 50 压条及耐磨片材质要求 51 油咀型号/厂商 52 油咀与油缸连接螺牙 53 油咀与模具连接螺牙 54 油咀与油管连接螺牙 55 油缸型号/厂商 56 油缸行程 57 产品倒扣长度 58 每个油唧筒要求有两个行程开关 59 油缸的连接方式 60 顶出形式(回拉顶棍/油缸/其它 61 产品是否需要刻印穴号 62 产品是否需要年月章 63 产品是否需要环保章 64 产品是否需要客户标识图案 65 产品是否需要刻印其它特殊图案 66 产品是否需要刻版本号 67 模图中是否单独表现产品与水路3D视图 68 水路铭版是否有雕刻 69 顶针板是否有做活动锁模块 70 接线盒是否有做垫块加高方便接线 71 热流道是否做支撑块(防止热流道板后退) 72 定模部份是否有单独吊模 73 动模部份是否有单独吊模 74 吊环孔是否在重心(定模/动模/整套模具) 75 回针是否需要对角攻牙 76 回针是否在A板加硬片 77 回针底是否有垃圾钉 78 回拉中心附近是否有垃圾钉 79 垃圾钉分布是否均衡 80 行位开关的压线槽是否够宽够深

95 A/B板是否有做锁模块 96

97 模具装配图是否有打印 98 装配爆炸图是否有打印 99 A/B板散件图是否有打印 100 产品图是否已打印给生产 101 BOM表是否有发给生产 102 其它技术文件是否需要发行给生产 103 水路标示是否在图中标示 104 平衡块是否有刻编号(如1A/1B等) 105 模仁是否需要刻印产品号 106 模胚是否需要刻印产品号/AD号或客户模 号等

灯罩 模流分析报告单

Process Setup

Material Melt Temperature Mold Temperature Fill Time Velocity/Pressure Transfer (% volume) Packing Pressure Project Area

PMMA

190[C] 32[C] 1.273S 108.3[MPa] 86.63[MPa] cm^2

General:

Recommended Processing:

Rheology:

PVT properties:

4

产品基本壁厚

产品基本壁厚为2.0mm

5

Simulation results list

• • • • • • • • • • • • • • • • • • • • 充填时间 速度/压力切换时的压力 流动前沿温度 剪切速率,体积 顶出时的体积收缩率 冻结层因子 气穴 熔接痕 注塑压力 最大锁模力 体积收缩率 回路冷却介质温度 回路雷诺数 回路热去除效率 温度,模具 温度,制品 产品整体收缩变形 产品X方向收缩变形 产品Y方向收缩变形 产品Z方向收缩变形

充填时间9速度压力切换时的压力vp切换时的压力1083mpa10流动前沿温度流动前沿处温度1908c11剪切速率体积最大剪切速率659291s最大剪切速率超过成型材料所允许的最大剪切速率由于产品为非透明件剪切速率可以放大到最大速率的3倍12顶出时的体积收缩率顶出时的体积收缩率为04618417813冻结层因子14气穴显示最容易出现气穴区域产品表面容易出现气穴需加强排气15熔接痕显示最容易出现熔接痕区域图中显示产品容易出现熔接痕区域请确认是否可以接受16注塑压力注射时所需最大注射压力1083mpa17最大锁模力最大锁模力4194t18体积收缩率体积收缩率为073834448体积收缩率大于5的区域易发生收缩19回路冷却介质温度进出口水温差控制在1度范围内符合要求20回路雷诺数雷诺数2300表明水流为湍流冷却效果好21回路热去除效率22温度模具23温度制品冷却结束时该产品表面绝大部分区域温差都较均匀但局部温度较高24产品整体收缩变形产品整体变形量范围为018724787mm25产品各方向收缩变形26分析结果1充填流动较平衡无明显滞流现象塑料熔体同时到达各个末端2图中显示产品容易出现熔接痕区域请确认是否可以接受3产品整体变形量范围为018724787mm请确认是否可以接受4产品表面容易出现气穴需加强排气27conclusionsandsuggestions

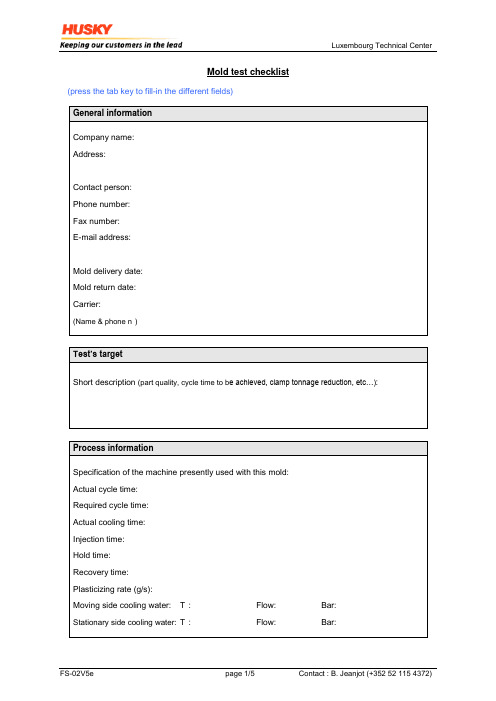

外企模具检查清单-英文版Mold test checklist

Luxembourg Technical CenterMold test checklist(press the tab key to fill-in the different fields)Luxembourg Technical CenterMold informationMold maker:Mold type: Stack mold Standard mold (2 platens)If stack mold, please specify section dimension of the sprue bar:Mold mounting pattern: Clamps Euromap (screw)Minimum stroke for free drop:Mold size:Height (L): mmWidth (B): mmShutheight HR+HL: mmWeight: KgLocating ring diameter:Moving platen:Stationary platen:Locating ring thickness: Moving platen: Stationary platen:Are both locating rings removable Yes NOMold cooling informationQuantity of cooling circuit: Moving platen: Stationary platen:Water fitting: DME Hasco Staubli OtherWater fitting size:Luxembourg Technical CenterMold informationAir functions informationNumber of air functions: Moving platen: Stationary platen:Air fitting required: Type: Size:Hot runner informationMold equipped with a Hot Runner: Yes NoHot Runner system type:Husky DME Hasco Manner Other Number of heating zones:Will controller & cables be delivered: Yes NoIf not, please add electrical drawings of connectors, heaters and T/CHot runner with valve gate: Yes NoSequential injection: Yes NoNumber of valve gate functions required:Valve gate functions required: Hydraulic Pneumatic None Nozzle informationNozzle description: Radius: Orifice: (D) Protrusion (T) Please provide drawing of injection nozzle used for that mold。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件号零件名称

数模版本号

客户材料标准

材料牌号

姓名

公司

OK

NOK

N/A

模流分析检查清单

零件基本信息

零件类别

外饰件 内饰件 电镀件 皮纹件 油漆件 高光件 匹配件材料信息Moldflow

信息

Moldflow软件

Moldflow工程师

工程师资质评审日期

模具类型网络模型模具设计评审检验项目

基本要求

分析结果确认是否模拟计划使用的注塑机填充时间填充时间

设定参数是否参考以往类似零件相交单元(冷却水路和流道除

外)

Fusion:0, 3D:0,Midplane:0完全重叠单元材料属性材料牌号模拟分析采用的材料牌号与实际生产一致

设备属性注塑机型号交叉边(冷却分析会报错)

Fusion:0,3D:0,Midplane: T 区域可以存在

配向不正确的单元

Fusion:0 ,3D:0,Midplane:0

连通区域(冷却水路除外)Fusion:1,3D:1,Midplane:1

自由边(冷却分析会报错)Fusion:0, 3D:0,Midplane: 边界可以存在匹配百分比Fusion:>90%, 3D: N/A ,Midplane:N/A 注塑参数设置

成型周期设置,填充速度,

保压压力

工艺参数设置表截图已经显示在PPT文件中

网格质量

网格密度

单元平均边长为壁厚平均值

Fusion:0,3D:0,Midplane:0

最大纵横比Fusion:<10:1, 3D:<50:1,Midplane:<10:1平均纵横比Fusion:<3:1,3D:N/A ,Midplane:<3:1最大锁模力<注塑设备极限锁模力×70%

顶出时的体积收缩率(壁厚变化区域)

Max<5%,相邻区域差值<3%

不能为负值

冻结层因子

填充\保压阶段,浇口冻结层因子<1顶出时,冷流道冻结层因子>0.5

填充分析

填充时间等值线图(配合动

画显示)填充平衡,各方向填充末端时间相等

填充等值线间距均匀填充结束时的体积温度

温度均匀,等温线密集区域温差大于20°C 料流前锋温度料流前沿温度升<20°C ,温度降<20°C 浇口、型腔内剪切应力<材料最大允许值

(最大剪切速率出现的位置需要在PPT 中体现)

相互百分比Fusion:>90%, 3D: N/A ,Midplane:N/A

V /P切换点时的压力

最大压力<注塑机极限压力×70%锁模力表皮分子取向突变处明显标示

浇口处的剪切速率<材料最大允许值

(最大剪切速率出现的位置需要在PPT 中体现)内部分子取向

(尤其关注背面结构附近)

分子取向过渡均匀,突变处明显标示

困气

是否增加排气措施

Moldflow6.1

Moldflow6.2

Moldflow2011

工程师认证

高级工程师认证

专家级认证

双色模具一膜一腔Fusion

Midplane

3D

一膜多腔尚未认证。